Спосіб та установка для виробництва титанового шлаку з ільменіту

Номер патенту: 92729

Опубліковано: 10.12.2010

Автори: Байзаві Алі-Наджі, Йокінен Петрі, Форманек Лотар

Формула / Реферат

(57) ДОДАТОК ДО РІШЕННЯ (21) а200706095/М стор. 1

1. Спосіб виробництва титанового шлаку з ільменіту, який містить наступні етапи:

a) часткове відновлення гранульованого ільменіту за допомогою відновлювача у відновлювальному реакторі (13) при температурі, не меншій ніж 900 °С,

b) перенос частково відновленого на етапі а) ільменіту до електропечі (22), причому температура ільменіту на вході у електропіч (22) складає щонайменше 550 °С,

c) розплавлення ільменіту у електропечі (22) у присутності відновлювача та утворення рідкого чавуну, та титанового шлаку і

d) вилучення титанового шлаку з електропечі (22).

2. Спосіб за п. 1, який відрізняється тим, що часткове відновлення а) ільменіту виконують в циркулюючому киплячому шарі відновлювального реактора (13).

3. Спосіб за п. 1 або 2, який відрізняється тим, що розмір часток ільменіту, який використовують для часткового відновлення, є меншим за 1 мм, ще краще - меншим за 400 мкм.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що на етапі а) як відновлювач для часткового відновлення ільменіту використовують вугілля, напівкокс, молекулярний водень, газову суміш, що містить молекулярний водень і монооксид вуглецю, та/або газову суміш, що містить монооксид вуглецю.

5. Спосіб за п. 4, який відрізняється тим, що як відновлювач використовують напівкокс або газову суміш, що містить 60-80 об. % монооксиду вуглецю та 20-40 об. % молекулярного водню.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після часткового відновлення на етапі а) ступінь металізації ільменіту за вмістом заліза становить 50-95 %, а ще краще - 70-80 %.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед частковим відновленням на етапі а) вказаний ільменіт спочатку підігрівають в одному або більшій кількості теплообмінників (5, 8), а потім нагрівають до температури понад 900 °С в реакторі (10) зі стаціонарним киплячим шаром.

8. Спосіб за п. 7, який відрізняється тим, що часткове відновлення ільменіту здійснюють напівкоксом, що виготовляють у реакторі зі стаціонарним киплячим шаром (10), в який подають вугілля з розміром часток, меншим за 5 мм, та кисень.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як флюїдизуючий-відновлювальний газ у реактор зі стаціонарним киплячим шаром (10) та/або у відновлювальний реактор (13) подають газову суміш, яка містить молекулярний водень і монооксид вуглецю.

10. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що флюїдизуючий-відновлювальний газ у реакторах з киплячим шаром (10, 13) є циркуляційним.

11. Спосіб за п. 10, який відрізняється тим, що газ, який виходить з відновлювального реактора (13) з циркулюючим киплячим шаром, проходить через один або більшу кількість теплообмінників (5, 8) з метою підігрівання вказаного ільменіту, після чого його вводять у котел-утилізатор для генерування пари, а потім він проходить через поглинач (18) діоксиду вуглецю і, після підігрівання, його знову подають у відновлювальний реактор (13) з циркулюючим киплячим шаром як флюїдизуючий-відновлювальний газ.

12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що ільменіт додатково окислюють перед етапом часткового відновлення а).

13. Спосіб за п. 12, який відрізняється тим, що після додаткового окиснення вміст FeO в ільменіті є меншим за 5 мас. %, а ще краще - меншим за 3 мас. %.

14. Спосіб за п. 12 або 13, який відрізняється тим, що окиснення в циркулюючому киплячому шарі додаткового реактора-окиснювача (23) здійснюють при температурі між 600 і 1000 °С.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед тим, як частково відновлений ільменіт поміщають у електропіч (22), його додатково піддають магнітній сепарації і одержану в такий спосіб магнітну фракцію завантажують в електропіч (22).

ДОДАТОК ДО РІШЕННЯ (21) а200706095/М стор. 2

16. Спосіб за п. 15, який відрізняється тим, що під час додаткової магнітної сепарації матеріал має температуру принаймні 600 °С, зокрема переважно - принаймні 675 °С, а найкраще - біля 700 °С, і магнітну фракцію потім завантажують в електропіч (22) без нагрівання або охолодження.

17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що титановий шлак, вилучений з електропечі (22), містить 75-90 мас. %, ще краще - близько 85 мас. % діоксиду титану, а рідкий чавун, який одночасно одержують в електропечі (22), містить понад 94 мас. % металічного заліза.

18. Установка для виробництва титанового шлаку з гранульованого ільменіту, для реалізації способу за пп. 1-17, яка відрізняється тим, що вона містить реактор (10) для коксування вугілля, що являє собою реактор з стаціонарним киплячим шаром для коксування вугілля, утвореного відновленням ільменіту, і одночасного нагрівання ільменіту, відновлювальний реактор (13), що являє собою реактор з циркулюючим киплячим шаром для часткового відновлення ільменіту, і електропіч (22).

19. Установка за п. 18, яка відрізняється тим, що реактор (10) для коксування вугілля зв'язаний з відновлювальним реактором (13) з'єднувальним каналом (12) таким чином, що завись твердих часток в газі може проходити з верхньої частини реактора для коксування (10) у нижню частину відновлювального реактора (13), а на виході з відновлювального реактора (13) передбачено циклон (14) для відділення твердої фази від газу, причому цей циклон через трубопровід для подачі твердої фази (15) з'єднаний з реактором для коксування вугілля (10).

20. Установка за п. 18 або 19, яка відрізняється тим, що на вході реактора для коксування вугілля (10) передбачений принаймні один каскад підігрівання, який містить теплообмінник для підігрівання зависі твердих часток (5, 8), а на виході - циклон (6, 9).

21. Установка за будь-яким з попередніх пунктів, яка відрізняється тим, що вона містить засоби для циркуляції флюїдизуючого-відновлювального газу.

22. Установка за будь-яким з попередніх пунктів, яка відрізняється тим, що вона додатково містить магнітний сепаратор (21) .

Заступник керівника відділу О.А. Свінцов

Текст

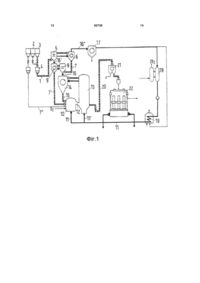

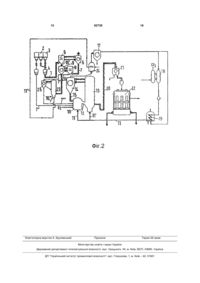

1. Спосіб виробництва титанового шлаку з ільменіту, який містить наступні етапи: a) часткове відновлення гранульованого ільменіту за допомогою відновлювача у відновлювальному реакторі (13) при температурі, не меншій ніж 900 °С, b) перенос частково відновленого на етапі а) ільменіту до електропечі (22), причому температура ільменіту на вході у електропіч (22) складає щонайменше 550 °С, c) розплавлення ільменіту у електропечі (22) у присутності відновлювача та утворення рідкого чавуну, та титанового шлаку і d) вилучення титанового шлаку з електропечі (22). 2. Спосіб за п. 1, який відрізняється тим, що часткове відновлення а) ільменіту виконують в циркулюючому киплячому шарі відновлювального реактора (13). 3. Спосіб за п. 1 або 2, який відрізняється тим, 2 (19) 1 3 92729 4 відрізняється тим, що флюїдизуючийвідновлювальний газ у реакторах з киплячим шаром (10, 13) є циркуляційним. 11. Спосіб за п. 10, який відрізняється тим, що газ, який виходить з відновлювального реактора (13) з циркулюючим киплячим шаром, проходить через один або більшу кількість теплообмінників (5, 8) з метою підігрівання вказаного ільменіту, після чого його вводять у котел-утилізатор для генерування пари, а потім він проходить через поглинач (18) діоксиду вуглецю і, після підігрівання, його знову подають у відновлювальний реактор (13) з циркулюючим киплячим шаром як флюїдизуючий-відновлювальний газ. 12. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що ільменіт додатково окислюють перед етапом часткового відновлення а). 13. Спосіб за п. 12, який відрізняється тим, що після додаткового окиснення вміст FeO в ільменіті є меншим за 5 мас. %, а ще краще - меншим за 3 мас. %. 14. Спосіб за п. 12 або 13, який відрізняється тим, що окиснення в циркулюючому киплячому шарі додаткового реактора-окиснювача (23) здійснюють при температурі між 600 і 1000 °С. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед тим, як частково відновлений ільменіт поміщають у електропіч (22), його додатково піддають магнітній сепарації і одержану в такий спосіб магнітну фракцію завантажують в електропіч (22). 16. Спосіб за п. 15, який відрізняється тим, що під час додаткової магнітної сепарації матеріал має температуру принаймні 600 °С, зокрема переважно - принаймні 675 °С, а найкраще - біля 700 °С, і магнітну фракцію потім завантажують в електропіч (22) без нагрівання або охолодження. 17. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що титановий шлак, вилучений з електропечі (22), містить 75-90 мас. %, ще краще - близько 85 мас. % діоксиду титану, а рідкий чавун, який одночасно одержують в електропечі (22), містить понад 94 мас. % металічного заліза. 18. Установка для виробництва титанового шлаку з гранульованого ільменіту, для реалізації способу за пп. 1-17, яка відрізняється тим, що вона містить реактор (10) для коксування вугілля, що являє собою реактор з стаціонарним киплячим шаром для коксування вугілля, утвореного відновленням ільменіту, і одночасного нагрівання ільменіту, відновлювальний реактор (13), що являє собою реактор з циркулюючим киплячим шаром для часткового відновлення ільменіту, і електропіч (22). 19. Установка за п. 18, яка відрізняється тим, що реактор (10) для коксування вугілля зв'язаний з відновлювальним реактором (13) з'єднувальним каналом (12) таким чином, що завись твердих часток в газі може проходити з верхньої частини реактора для коксування (10) у нижню частину відновлювального реактора (13), а на виході з відновлювального реактора (13) передбачено циклон (14) для відділення твердої фази від газу, причому цей циклон через трубопровід для подачі твердої фази (15) з'єднаний з реактором для коксування вугілля (10). 20. Установка за п. 18 або 19, яка відрізняється тим, що на вході реактора для коксування вугілля (10) передбачений принаймні один каскад підігрівання, який містить теплообмінник для підігрівання зависі твердих часток (5, 8), а на виході - циклон (6, 9). 21. Установка за будь-яким з попередніх пунктів, яка відрізняється тим, що вона містить засоби для циркуляції флюїдизуючого-відновлювального газу. 22. Установка за будь-яким з попередніх пунктів, яка відрізняється тим, що вона додатково містить магнітний сепаратор (21) . Даний винахід стосується процесу виробництва титанового шлаку з ільменіту та відповідної установки. Ільменіт, який крім діоксиду титану містить велику кількість оксидів заліза (х TiO2 + y FeO + z Fe2O3), є, окрім рутилу, одним з найбільш важливих вихідних матеріалів для отримання металічного титану та титанових сполук, таких як діоксид титану, що використовується для виготовлення фарби. Відділення заліза з руди зазвичай здійснюють методом електроплавки ільменіту у металургійних печах, при цьому оксид заліза відновлюється до металічного заліза, яке виділяється із шлаку, що містить діоксид титану. Однак, недоліком цього процесу є дуже високі потреби у електричній енергії, що складають біля 2200кВт год на тону титанового шлаку, які є основною частиною виробничих витрат. З патенту U.S. 3,765,868 відомий процес виробництва титанового шлаку з ільменіту, в якому рудна сировина спочатку частково відновлюється у барабанній печі з наступним охолодженням до температури принаймні 150°С, а потім за допомогою магнітного сепаратора магнітна фракція, що містить діоксид титану, відділяється від немагнітного шламу і, нарешті, плавиться у електропечі. Цей процес також характеризується великими енерговитратами. Іншим недоліком вищезгаданого процесу є той факт, що перед відновленням ільменіт необхідно гранулювати. Отже, задачею даного винаходу є реалізація способу виробництва титанового шлаку, який, принаймні при тій же якості виробленого титанового шлаку, потребує значно менших витрат енергії. Згідно з винаходом, ця задача розв'язується за допомогою способу і установки згідно з пунктами 1 та 17 формули винаходу, відповідно. Переваги винаходу є очевидними із залежних пунктів формули винаходу. Відповідно до даного винаходу, потреби в енергії для виробництва титанового шлаку з ільменіту, як це не дивно, можуть бути зменшені на 40-50% у порівнянні з відомими способами, у яких ільменіт попередньо відновлюється перед елект 5 ричною плавкою і вводиться в електропіч нагрітим, тобто без охолодження, або лише трохи охолодженим після часткового відновлення. Іншою перевагою запропонованого способу є зростання магнітної сприйнятливості ільменіту по відношенню до домішок, таких як хром, що міститься у вихідній руді, так що при застосуванні магнітної сепарації можна досягти ефективного відділення фракцій, що містять діоксид титану, від фракцій, які не містять титану. В принципі, часткове відновлення а) можна здійснити в будь-якій з установок, відомих тим, хто займається даною проблематикою, наприклад у барабанній печі. Однак, особливо хороші результати були одержані, коли часткове відновлення а) ільменіту здійснювали у киплячому шарі, а ще краще у циркулюючому киплячому шарі, тобто шляхом одностадійного або багатостадійного процесу. Завдяки високому масо- та теплопереносу у киплячому шарі досягається рівномірне відновлення використовуваного матеріалу з мінімальними енерговитратами. Бажано, щоб розмір гранул ільменіту, що використовується, був меншим 1мм, а ще краще меншим, ніж 400 м. В якості відновлювача для часткового відновлення а) ільменіту можна в принципі використовувати всі речовини, відомі працюючим у цій галузі, зокрема вугілля, напівкокс, молекулярний водень, газові суміші, що містять молекулярний водень, моноксид вуглецю та газові суміші, що містять моноксид вуглецю, наприклад, реформінговий газ. В якості відновлювача бажано використовувати газову суміш, яка містить моноксид вуглецю та молекулярний водень, ще краще - газову суміш, що складається з 60-80 об.% моноксиду вуглецю та 40-20 об.% молекулярного водню, а найкраще газову суміш з 70 об.% моноксиду вуглецю і 30 об.% водню у комбінації з напівкоксом. Якщо часткове відновлення здійснюють у циркулюючому киплячому шарі, процес може бути, наприклад, легко реалізований у спосіб, коли ільменіт, що підлягає частковому відновленню, і напівкокс безперервно подаються у реактор киплячого шару через спеціальний канал, у якому частки твердої фази флюїдизуються за допомогою газової суміші, що містить моноксид вуглецю і молекулярний водень. Для часткового відновлення а) умови протікання процесу бажано вибирати такими, щоб ступінь металізації продукту, отриманого на цій стадії процесу, складав від 50 до 95%, а найкраще 7080% за вмістом заліза. Для подальшого зменшення витрат енергії, необхідних для реалізації способу згідно з винаходом, пропонується, насамперед, підігрів ільменіту перед частковим відновленням а) в одному або більшій кількості теплообмінників до температури 500-900°С, ще краще - до 600-850°С, а найкраще до температури приблизно 800°C з подальшим нагріванням підігрітого матеріалу у реакторі для випалювання, що передує реактору для відновлення, бажано - реактору з стаціонарним киплячим шаром, до температури понад 900°С, а найкраще понад 1000°С. Згідно з запропонованим варіантом реалізації 92729 6 даного винаходу виробництво напівкоксу, що використовується як відновлювач, здійснюється одночасно з підігрівом ільменіту в реакторі з стаціонарним киплячим шаром. Для цього підігрітий ільменіт разом з вугіллям (бажано вугіллям у вигляді гранул розміром, меншим ніж 5мм) і молекулярним киснем або газовою сумішшю, що містить молекулярний кисень, подають у реактор з киплячим шаром і підігрівають там до температури бажано понад 900°С, а найкраще - понад 1000 °С. Завдяки такій відносно високій температурі коксування надійно запобігають утворенню вуглеводнів, тобто - смол, які могли б завадити протіканню наступних стадій процесу. Флюїдизацію твердих часток бажано здійснювати за допомогою газової суміші, яку використовують як відновлювач на наступній стадії часткового відновлення, при цьому ступінь коксування визначається шляхом відповідного підбору часу витримки. Для досягнення найбільш ефективної реалізації способу згідно з винаходом пропонується застосовувати циркуляцію флюїдизуючого газу. Це, наприклад, можна здійснити у такий спосіб, коли газ, що виходить з відновлювального реактора, проходить через теплообмінник(и), який використовують для підігрівання ільменіту, далі цей газ може проходити через котел-утилізатор для генерування пари, до того, як пил буде видалений з охолодженого відпрацьованого газу, а також, можливо, якщо він буде додатково охолоджений, у поглиначі CO2 з нього видаляють діоксид вуглецю, що утворився під час часткового відновлення ільменіту, потім його підігрівають у наступному газонагрівачі та, нарешті, знову подають у відновлювальний реактор, а, можливо, і у реактор для коксування у якості флюїдизуючого газу. Було встановлено, що коли використовуваний необроблений ільменіт має відносно високий вміст FeO, доцільно піддати його попередній окислювальній обробці перед частковим відновленням а) з метою повного доокиснення FeO до Fe2O3. Це є певною перевагою, оскільки FeO присутній у такій кристалічній структурі, яка є дуже стійкою до дії газоподібних відновлювачів, в той час як кристалічна структура Fe2O3, яка утворюється при доокисненні FeO, дозволяє газу дифундувати у пори матеріалу. Зазвичай доокиснення проводять таким чином, щоб вміст FeO у оброблюваному матеріалі не перевищував 5 мас.%, а ще краще - був меншим за 3 мас.%. Згідно з винаходом окиснення необробленого ільменіту, а також його часткове відновлення пропонується проводити у циркулюючому киплячому шарі, переважно при температурах між 600 і 1000°С. Зокрема виявилось, що при використанні в якості вихідного матеріалу ільменіту, що містить хроміт, а в якості відновлювача - вугілля та/або напівкоксу, доцільно проводити магнітну сепарацію частково відновленого ільменіту до його потрапляння в електропіч з метою відділення збагаченого магнітною фракцією діоксиду титану від немагнітної фракції, яка містить в основному хроміт, смоли та напівкокс, якщо його використовують як відновлювач, а, отже, поміщати в електропіч 7 лише одержану у такий спосіб магнітну фракцію. У цьому випадку бажано, щоб температура частково відновленого матеріалу під час магнітної сепарації складала принаймні 600°С, ще краще - принаймні 675°C, а найкраще - біля 700°C. Особливо бажано, щоб подальше перенесення магнітної фракції у електропіч відбувалось без охолодження чи підігрівання. Таким чином, енергія, необхідна для охолодження частково відновленого матеріалу, з одного боку, та енергія, необхідна для підігріву матеріалу, що поданий у електропіч, до робочих температур печі, з іншого боку, мінімізуються без суттєвого додаткового окиснення частково відновленого матеріалу, що може відбуватися перед потраплянням у електропіч. Немагнітну фракцію можна піддати подальшій обробці і напівкокс, що міститься в цій немагнітній фракції можна повторно використати у технологічному процесі, тобто у якості вихідного матеріалу. Титановий шлак, що видаляють з електропечі, містить, в основному, від 75 до 90 мас.%, а краще - близько 85 мас.% діоксиду титану, а рідкий чавун містить понад 94 металічного заліза. Згідно з винаходом, установка, яка може бути використана зокрема для реалізації описаного вище способу, включає в себе реактор для коксування, що складається з реактора зі стаціонарним киплячим шаром для коксування вугілля з одночасним нагріванням ільменіту, відновлювальний реактор з циркулюючим киплячим шаром для часткового відновлення ільменіту і електропіч. Бажано, щоб реактор для коксування був з'єднаний з відновлювальним реактором за допомогою з'єднувального каналу, так щоб завись твердих часток в газі могла проходити з верхньої частини реактора для коксування у нижню частину відновлювального реактора, а на виході відновлювального реактора розміщено циклон, який забезпечує відділення твердої фази із зависі твердих часток в газі а також трубопровід для зворотньої подачі твердих часток з циклона у реактор для коксування. Відповідно до способу реалізації винаходу пропонується застосувати принаймні один каскад підігрівання, що передбачає наявність теплообмінника для зависі твердих часток в газі і циклона, розміщеного між виходом відновлювального реактора і входом реактора для коксування, в якому ільменіт підігрівається до температур від 500 до 900°С, краще - до 600-850°С, а найкраще - до температури біля 800°C перед завантаженням його у реактор для коксування. Відповідно до способу реалізації винаходу пропонується забезпечити засоби для циркуляції киплячого шару в установці. Відповідно до способу реалізації даного винаходу установка додатково включає в себе магнітний сепаратор. Далі винахід буде детально описаний з посиланнями на спосіб його реалізації та схеми. Всі деталі, що пояснюють суть винаходу, кожна зокрема, або в будь-якій комбінації, незалежно від того, чи включені вони у формулу винаходу, або послідовності посилання на них, описані та/або проілюстровані схемами. Короткий опис ілюстрацій. 92729 8 На фіг. 1 показана блок-схема способу та установки у відповідності з першим варіантом реалізації цього винаходу, а на фіг. 2 показана блоксхема способу та установки у відповідності з другим варіантом реалізації цього винаходу. Як показано на фіг. 1, в процесі виробництва титанового шлаку з ільменіту суміш напівкоксу та ільменіту, які завантажуються з резервуарів 2, 3 та змішуються у резервуарі для змішування 4, безперервно подається через спеціальний трубопровід 1 для подачі твердих часток у теплообмінник для зависі 5 першого каскаду підігрівання, у якому більша частина матеріалу суспендується і підігрівається за допомогою газу (16'), що виділяється у другому каскаді підігрівання. Далі завись за допомогою газового потоку потрапляє у циклон 6, в якому тверді частинки відділяються від газу. Потім сепаровані тверді частинки через трубопровід 7 поставляються у другий теплообмінник для зависі типу Вентурі 8, де вони далі підігріваються до температури біля 800°C і у вихідному циклоні 9 знову відділяються від газового потоку. Підігріта у такий спосіб сировина через спеціальний трубопровід для твердих часток 1' подається у реактор для коксування 10, у який через трубопровід для твердих часток 7" також подається вугілля з розміром часток меншим за 5мм і кисень. Крім того, флюїдизуючий газ, що складається з 70 об.% моноксиду вуглецю і 30 об.% молекулярного водню і має температуру біля 600°С, подається у реактор для коксування 10 через газопровід 11 для того, щоб флюїдизувати тверді частки в реакторі 10, створюючи таким чином стаціонарний киплячий шар. Швидкість подачі кисню і флюїдизуючого газу, а також час перебування твердих часток у реакторі 10 підбирають так, щоб у киплячому шарі забезпечувалась температура біля 1050°C та досягався достатній ступінь коксування вугілля. Вугілля, що подається через трубопровід 7" може бути очищене та/або коксоване за допомогою додаткового пристрою до подачі його у реактор 10. Суміш газу та твердих часток безперервно поступає з реактора для коксування 10 через з'єднувальний канал 12 до відновлювального реактора 13, в якому тверді частки флюїдизують за допомогою флюїдизуючого газу, що надходить через газопровід 11', утворюючи при цьому циркулюючий киплячий шар, а ільменіт відновлюють за допомогою відновлювачів, зокрема монооксиду вуглецю, до досягнення ступеню металізації близько 70% за вмістом у ньому заліза. Потім суспензію за допомогою газового потоку подають у циклон 14, що знаходиться на виході з відновлювального реактора 13, і в цьому циклоні тверді частки відділяють від газу (16). Після цього сепаровані тверді частки через трубопровід зворотнього ходу 15 повертають у реактор для коксування 10, в цей же час газ, що виділяється, який містить CO1 H2 та CO2 температурою близько 1000°С, переноситься через газопровід 16 спочатку до теплообмінника для зависі 8 другого каскаду підігрівання, а звідти через циклон 9 та газопровід 16' - до теплообмінника для зависі 5 першого каскаду підігрівання, де він охолоджується до температури близько 500°С. Через трубопровід 16" газ, що був отриманий після 9 відділення твердих часток у циклоні 6, розташованому на виході теплообмінника для зависі 5, спочатку проходить через бойлер, який використовує тепло виділених газів (не показано), де він охолоджується приблизно до 200°C завдяки утворенню пари (4 бар) , а потім він очищається від пилу у газоочищувачі 17 та охолоджується до температури близько 30°С. Твердий/рідкий осад, що утворився в газоочищувачі (частинки руди і вуглецю) може бути використаний в подальшому, тобто, після його гранулювання, як сировина для резервуара змішування 4 та/або реактора 10, реактора 13 чи печі 22. Далі діоксид вуглецю відділяють від газу, що виділився, в поглиначі CO2 18, а очищену таким чином газову суміш, яка може бути підігріта у теплообміннику, тобто газом з трубопровода 16", нагрівають до температури близько 600°C у газопідігрівачі 19, а потім повертають у якості флюїдизуючого газу до реактора для коксування 10 та відновлювального реактора 13 по трубопроводах 11, 11'. Крім того, кількість водню та/або води та/або водяної пари в циркулюючому газовому потоці можна контролювати, наприклад, за допомогою воднево-проникної мембрани, водяного холодильника/поглинача або водяного випаровувача. З відновлювального реактора 13 суміш частково відновленого ільменіту та напівкоксу температурою біля 1000°C неперервно видаляють через пневматичний трубопровід вивантаження продукту 20, охолоджують до температури близько 700°C у теплообміннику (не показаний) і при цій температурі подають у магнітний сепаратор 21, у якому фракція, збагачена діоксидом титану, як магнітна речовина, відділяється від немагнітної фракції, яка містить значну кількість хроміту, смол і напівкоксу, а потім магнітну фракція завантажують у електропіч 22. В електричній печі 22, температура якої складає близько 1600°С, в якості кінцевих продуктів отримують титановий шлак з вмістом діоксиду титану від 75 до 90 мас.% і рідкий чавун з вмістом металічного заліза понад 94 мас.%. Газ, що виходить з електричної печі, містить понад 90 мас.% моноксиду вуглецю; після видалення пилу він спалюється у камері догорання (не показана), а утворений гарячий топочний газ використовують у газонагрівачі 19 для нагрівання флюїдизуючого газу. Крім того, частину циркулюючого газового потоку також можна спалювати і використовувати у газонагрівачі 19. На відміну від установки, описаної вище, установка, зображена на фіг. 2, додатково включає реактор для окиснення 23, розміщений на вході у реактор для коксування 10. Сировина, підігріта у теплообмінниках для підігріву зависі 5, 8 подають у реактор для окиснення 23 через трубопровід для твердих часток 1' і флюїдизують за допомогою флюїдизуючого газу, що надходить через газопровід 11" після його підігрівання в теплообміннику 24 за допомогою відпрацьованих газів, що надходять з циклона 14, розташованого перед реактором для відновлення 13, завдяки формуванню циркулюючого киплячого шару. Крім цього, в реактор для окиснення 23 подають паливо через трубопровід 92729 10 16' ". Завись переноситься газовим потоком у розташований перед реактором для окиснення 23 циклон 25, в якому тверда фаза відділяється від газу. Частину твердої фази повторно подають в реактор для окиснення 23, а інша частина - через трубопровід для подачі твердих часток 7' " надходить до реактора для коксування 10. Газ, що виходить з циклона 25 через газопровід 26 подають у теплообмінник для підігріву зависі другого каскаду підігрівання 8, а звідти через циклон 9 - у теплообмінник підігріву зависі першого каскаду підігрівання 5 і через циклон 6 - у пристрій очищення відпрацьованих газів (не показаний). Суть винаходу буде пояснена нижче з посиланнями на приклад, що ілюструє винахід, але його не обмежує. Приклад В установці, що відповідає фіг. 2, теплообмінник для підігріву зависі 5 через трубопровід подачі твердих часток 1 завантажують вихідним ільменітом (12кг/год) у вигляді часток розміром, меншим за 1мм, такого складу: TiO2 50.04 мас.% Fe2O3 13.4 4 мас.% FeO 32.79 мас.% MnO 0.58 мас.% SiO2 0.62 мас.% AI2O3 0.53 мас.% MgO 0.68 мас.% CaO 0.05 мас.% S 0 мас.% С 0 мас.% Інші 0.37 мас.% Втрати на вигорання (LOI) 0.90 мас.% Всього 100.00 мас.% Всього Ті 30 мас.% Всього Fe 34.90 мас.% Після проходження першого та другого каскадів підігрівання підігріта руда через тубопровід 7' вводилася у реактор для окиснення 23 для того, щоб майже повністю доокислити FeO до Fe2O3. Крім того, у реактор для окиснення 23 через трубопровід 11" подавалось паливо і флюїдизуючий газ. Після відділення твердої фази від газу в циклоні 25, розташованому на вході у реактор для окиснення 23 тверда фаза через трубопровід для подачі твердих часток 7' " надходила до реактора для коксування 10. Вміст кисню у відпрацьованому газі циклону 25 складав 6 мас.%. Крім того, кисень і 7.5кг/год вугілля (Blair Athol, Cnx: 62%), що відповідає співвідношенню Fe:Cnx, рівному 1, подавались до реактора для коксування 10 через трубопровід для подачі твердих часток 7", у реакторі 10 частки твердої фази флюїдизувалися газовою сумішшю, яка складалась з 70 мас.% моноксиду вуглецю і 30 мас.% водню, шляхом формування стаціонарного киплячого шару. З реактора для коксування 10 суміш твердих часток і газу через з'єднувальний канал 12 подавалась у відновлювальний реактор 13, у якому окислений ільменіт частково відновлювався до ступеня металізації 70% за вмістом заліза. Тверда фаза, вивантажена з відновлювального реактора 13 через трубопровід 20, спочатку сепарувалась за допомогою магнітного сепарато 11 92729 ра 21, після чого одержана у такий спосіб магнітна фракція подавалась у електропіч 22. Встановлена потужність трансформатора печі 22 складала 2 MBA. Титановий шлак вивантажували з печі кожні 2 години, а губчасте залізо - двічі на день. За даними хімічного аналізу склад титанового 12 шлаку і губчастого заліза, одержаних у такий спосіб, наведені у Таблиці 1. Розрахункові витрати електроенергії процесу складають 1.004кВт год на тонну шлаку. Таблиця 1 Хімічний склад титанового шлаку та губчастого заліза отриманого, відповідно, у прикладі та прототипі Femet у шихті Титановий шлак TiO2 FeO Губчасте залізо Fe Si FeS C Mn Затрати електроенергії (розрахунок) Приклад Попередньо відновлений ільменіт 70 мас.% Прототип Необроблений ільменіт 0 мас.% 88.5 мас.% 8.1 мас.% 87.9 мас.% 8.8 мас.% 95.5 мас.% 0.61 мас.% 0.68 мас.% 3.00 мас.% 0.12 мас.% 95.2 мас.% 0.60 мас.% 0.71 мас.% 2.90 мас.% 0.12 мас.% 1.004кВт год на тонну шлаку 2.050 кВт год на тонну шлаку Прототип. Для порівняння необроблений ільменіт зазначеного вище складу, який не піддавався ні окисленню, ні частковому відновленню, поміщали замість попередньо відновленого ільменіту у електропіч 22, описану у наведеному вище прикладі, і розплавляли. Склад титанового шлаку і губчастого заліза, одержаних у такий спосіб, наведені у Таблиці 1. Розрахункові витрати електроенергії процесу складають 2,050кВт год на тонну шлаку. Список позначень: 1 - спеціальний трубопровід для подачі твердих часток 2 - резервуар для напівкоксу 3 - резервуар для ільменіту 4 - змішувальний резервуар 5 - теплообмінник для підігріву зависі першого каскаду підігрівання 6 - циклон першої стадії попереднього нагрівання 7, 7', 7" - трубопровід для подачі твердих часток 8 - теплообмінник для підігріву зависі другого каскаду підігрівання 9 - циклон другого каскаду підігрівання 10 - (коксуючий) реактор 11, 11', 11" - трубопровід для подачі флюїдизуючого газу 12 - з'єднувальний канал 13 - відновлювальний реактор 14 - циклон відновлювального реактора 15 - трубопровід зворотнього ходу твердих часток 16, 16', 16" - газовий трубопровід 17 - газоочищувач 18 - поглинач CO2 19 - газопідігрівач 20 - трубопровід для вивантаження продукту 21 - магнітний сепаратор 22 - електропіч 23 - реактор-окислювач 24 - теплообмінник 25 - циклон реактора-окислювача 26 - трубопровід для вивантаження відпрацьованого газу 13 92729 14 15 Комп’ютерна верстка А. Крулевський 92729 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and plant for production of titanium slag from ilmenite

Автори англійськоюJokinen Petri, Beyzavi Ali-naghi, Formanek, Lothar

Назва патенту російськоюСпособ и установка для производства титанового шлака из ильменита

Автори російськоюЙокинен Петри, Байзави Али-Наджи, Форманек Лотар

МПК / Мітки

МПК: C22B 34/12, C22B 1/10, B01J 8/24, F27B 15/00, C22B 34/00, B01J 8/18, C01G 23/047, C01G 23/04, C22B 5/14

Мітки: виробництва, спосіб, ільменіту, установка, титанового, шлаку

Код посилання

<a href="https://ua.patents.su/8-92729-sposib-ta-ustanovka-dlya-virobnictva-titanovogo-shlaku-z-ilmenitu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та установка для виробництва титанового шлаку з ільменіту</a>

Попередній патент: Пристрій для вимірювання параметрів ванни розплаву

Наступний патент: Аналоги бензазолу і їх застосування

Випадковий патент: Спосіб одержання дрібнозернистої структури мідних напівфабрикатів після їх гарячої обробки тиском