Спосіб експлуатації прокатного стана для вальцювання смугового прокатувального матеріалу

Формула / Реферат

1. Спосіб експлуатації прокатного стана для вальцювання смугового прокатуваного матеріалу (8), що має початкову кромку (14) з двома кінцями (15, 16), причому прокатний стан містить прокатну кліть (1) з робочими валками (6), розташований з її вхідної сторони рольганг (2) і пристрій (5) управління, а робочі валки (6) утворюють міжвалковий зазор (g), в якому за допомогою пристрою (5) управління здійснюють управління прокатною кліттю (1) таким чином, що її робочі валки (6) обертаються з окружною швидкістю (vU), а управління рольгангом (2), розташованим з вхідної сторони прокатної кліті (1), здійснюють таким чином, що початкова кромка (14) смугового прокатуваного матеріалу (8) досягає міжвалкового зазору (g) з вхідною швидкістю (vE), більшою від окружної швидкості (vU), причому за допомогою пристрою (5) управління узгоджують між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що за рахунок цього узгодження щонайменше зменшується можливий перекіс початкової кромки (14) відносно міжвалкового зазору (g).

2. Спосіб за п. 1, який відрізняється тим, що за допомогою пристрою (5) управління узгоджують між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що смуговий прокатуваний матеріал (8) у випадку, якщо один з кінців (15, 16) початкової кромки (14) досягає міжвалкового зазору (g) раніше, ніж інший її кінець (15, 16), повертається навколо кінця (15, 16), який першим досяг міжвалкового зазору (g).

3. Спосіб за п. 1, який відрізняється тим, що за допомогою пристрою (5) управління узгоджують між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що смуговий прокатуваний матеріал (8) у випадку, якщо один з кінців (15, 16) початкової кромки (14) досягає міжвалкового зазору (g) раніше, ніж інший її кінець (15, 16), відскакує від міжвалкового зазору (g) кінцем (15, 16), який першим досяг його.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що використовують приналежні розташованому з вхідної сторони прокатної кліті (1) рольгангу (2) направляючі лінійки (4), які підводять до смугового прокатуваного матеріалу (8) з боків, при цьому за допомогою пристрою (5) управління настроюють направляючі лінійки (4) таким чином, що вони не торкаються смугового прокатуваного матеріалу (8).

5. Спосіб за одним із пп. 1-4, який відрізняється тим, що характеристичні параметри (І - довжина прокатуваного матеріалу, b - ширина прокатуваного матеріалу, d - товщина прокатуваного матеріалу, m - маса прокатуваного матеріалу, Т - температура прокатуваного матеріалу, Z - матеріальний склад прокатуваного матеріалу, а - відстань між транспортними роликами) смугового прокатуваного матеріалу (8) і прокатного стана вводять в пристрій (5) управління, за допомогою якого з використанням вказаних характеристичних параметрів на основі моделі (13) розраховують окружну швидкість (vU) і вхідну швидкість (vE), а також перевіряють дотримання умови виконання відповідності характеристичних параметрів граничним значенням.

6. Спосіб за п. 5, який відрізняється тим, що в умову виконання включені довжина (І) і ширина (b) смугового прокатуваного матеріалу (8), співвідношення його довжини (І) і ширини (b) та/або його маса (m).

7. Спосіб за п. 6, який відрізняється тим, що використовують приналежні розташованому з вхідної сторони прокатної кліті (1) рольгангу (2) направляючі лінійки (4), які підводять до смугового прокатуваного матеріалу (8) з боків, при цьому у разі недотримання умови виконання за допомогою пристрою (5) управління настроюють направляючі лінійки (4) таким чином, що вони торкаються смугового прокатуваного матеріалу (8).

8. Носій даних із записаною на ньому комп'ютерною програмою (11) для здійснення способу за одним із пп. 1-7, при виконанні комп'ютерної програми (11) в пристрої (5) управління прокатним станом (1).

9. Управляючий пристрій для прокатного стана, виконаний, зокрема запрограмований, для управління прокатним станом для здійснення способу за будь-яким із пп. 1-7.

10. Прокатний стан для вальцювання смугового прокатуваного матеріалу (8), який містить прокатну кліть (1) з робочими валками (6), розташований з її вхідної сторони рольганг (2) і пристрій (5) управління, причому робочі валки (6) утворюють міжвалковий зазор (g), причому пристрій (5) управління виконаний зі здатністю управляти прокатною кліттю (1) таким чином, що її робочі валки (6) обертаються з окружною швидкістю (vU), і управляти рольгангом (2), розташованим з вхідної сторони прокатної кліті (1), таким чином, що початкова кромка (14) смугового прокатуваного матеріалу (8) досягає міжвалкового зазору (g) з вхідною швидкістю (vE), більшою від окружної швидкості (vU), а також зі здатністю узгоджувати між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що за рахунок цього узгодження щонайменше зменшується можливий перекіс початкової кромки (14) відносно міжвалкового зазору (g).

Текст

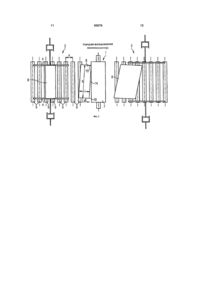

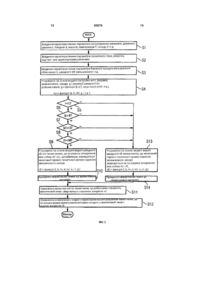

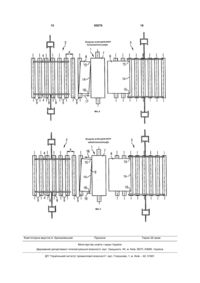

1. Спосіб експлуатації прокатного стана для вальцювання смугового прокатуваного матеріалу (8), що має початкову кромку (14) з двома кінцями (15, 16), причому прокатний стан містить прокатну кліть (1) з робочими валками (6), розташований з її вхідної сторони рольганг (2) і пристрій (5) управління, а робочі валки (6) утворюють міжвалковий зазор (g), в якому за допомогою пристрою (5) управління здійснюють управління прокатною кліттю (1) таким чином, що її робочі валки (6) обертаються з окружною швидкістю (vU), а управління рольгангом (2), розташованим з вхідної сторони прокатної кліті (1), здійснюють таким чином, що початкова кромка (14) смугового прокатуваного матеріалу (8) досягає міжвалкового зазору (g) з вхідною швидкістю (vE), більшою від окружної швидкості (vU), причому за допомогою пристрою (5) управління узгоджують між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що за рахунок цього узгодження щонайменше зменшується можливий перекіс початкової кромки (14) відносно міжвалкового зазору (g). 2. Спосіб за п. 1, який відрізняється тим, що за допомогою пристрою (5) управління узгоджують між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що смуговий прокатуваний матеріал (8) у випадку, якщо один з кінців (15, 16) початкової кромки (14) досягає міжвалкового зазору (g) раніше, ніж інший її кінець (15, 16), повертається навколо кінця (15, 16), який першим досяг міжвалкового зазору (g). 2 (19) 1 3 93076 4 пристрою (5) управління настроюють направляючі лінійки (4) таким чином, що вони торкаються смугового прокатуваного матеріалу (8). 8. Носій даних із записаною на ньому комп'ютерною програмою (11) для здійснення способу за одним із пп. 1-7, при виконанні комп'ютерної програми (11) в пристрої (5) управління прокатним станом (1). 9. Управляючий пристрій для прокатного стана, виконаний, зокрема запрограмований, для управління прокатним станом для здійснення способу за будь-яким із пп. 1-7. 10. Прокатний стан для вальцювання смугового прокатуваного матеріалу (8), який містить прокатну кліть (1) з робочими валками (6), розташований з її вхідної сторони рольганг (2) і пристрій (5) управління, причому робочі валки (6) утворюють міжвалковий зазор (g), причому пристрій (5) управління виконаний зі здатністю управляти прокатною кліттю (1) таким чином, що її робочі валки (6) обертаються з окружною швидкістю (vU), і управляти рольгангом (2), розташованим з вхідної сторони прокатної кліті (1), таким чином, що початкова кромка (14) смугового прокатуваного матеріалу (8) досягає міжвалкового зазору (g) з вхідною швидкістю (vE), більшою від окружної швидкості (vU), а також зі здатністю узгоджувати між собою окружну швидкість (vU) і вхідну швидкість (vE) таким чином, що за рахунок цього узгодження щонайменше зменшується можливий перекіс початкової кромки (14) відносно міжвалкового зазору (g). Винахід відноситься до способу експлуатації прокатного стану для вальцювання смугового прокатуваного матеріалу, який має початкову кромку з двома кінцями. Прокатний стан містить прокатну кліть з робочими валками, рольганг, розташований з її вхідної сторони, і пристрій управління. Робочі валки утворюють міжвалковий зазор. Пристрій управління управляє прокатною кліттю таким чином, що її робочі валки обертаються з окружною швидкістю. Крім того, пристрій управління управляє розташованим з вхідної сторони прокатної кліті рольгангом таким чином, що початкова кромка смугового прокатуваного матеріалу досягає міжвалкового зазору із вхідною швидкістю. Крім того, винахід відноситься до носія даних із записаною на ньому комп'ютерною програмою для здійснення такого способу експлуатації, якщо вона виконується пристроєм управління прокатним станом. Також винахід відноситься до пристрою управління прокатним станом, який виконаний, зокрема запрограмований, з можливістю управління ним за таким способом експлуатації. Крім того, винахід відноситься до прокатного стану для вальцювання смугового прокатуваного матеріалу, який містить прокатну кліть з робочими валками, рольганг, розташований з її вхідної сторони, і пристрій управління, причому робочі валки утворюють міжвалковий зазор, а прокатна кліть і розташований з її вхідної сторони рольганг управляються пристроєм управління таким чином, що робочі валки прокатної кліті обертаються з окружною швидкістю, а початкова кромка смугового прокатуваного матеріалу досягає міжвалкового зазору із вхідною швидкістю. Нарешті, винахід відноситься до смугового прокатуваного матеріалу, який має початкову кромку з двома кінцями і який вальцьований описаним вище способом. При вальцюванні смугового прокатуваного матеріалу він подається до прокатної кліті, як правило, з вхідною швидкістю, яка менше окружної швидкості її робочих валків. При вході початкової кромки прокатуваного матеріалу в міжвалковий зазор, останній закривається прокатуваним матеріалом. Описаний вище процес є теоретичним ідеальним випадком, коли початкова кромка орієнтована паралельно міжвалковому зазору і таким же чином входить в нього. На практиці ж може відбутися так, що обидва кінці початкової кромки увійдуть у міжвалковий зазор послідовно, тобто кромка буде розташована навскіс до нього. В цьому випадку виникає перекіс, який, з одного боку, призводить до надмірної ширини прокатуваного матеріалу, а, з другого боку, надає йому форму паралелограма. Обидва ефекти зменшують так званий вихід, тобто частку корисного об'єму прокату. Щоб уникнути перекосу, в рівні техніки використовуються так звані направляючі лінійки. Вони встановлюються з боків смугового прокатуваного матеріалу і вирівнюють його таким чином, щоб початкова кромка орієнтувалась паралельно міжвалковому зазору. Вирівнювання прокатуваного матеріалу займає багато часу і негативно впливає на продуктивність прокатного стану. До того ж, вирівнювання насилу можливе, зокрема, тоді, коли смуговий прокатуваний матеріал має велике відношення ширини до довжини. Крім того, навіть при належному вирівнюванні прокатуваного матеріалу, існує небезпека того, що він між вирівнюванням за допомогою направляючих лінійок і входом у міжвалковий зазор знову розвернеться, так що, не дивлячись на направляючі лінійки, виникає перекіс початкової кромки відносно міжвалкового зазору. Небезпека розвороту прокатуваного матеріалу тим вища, чим більше відношення його ширини до його довжини і чим менше відношення його довжини до відстані між транспортними роликами рольганга, розташованого з вхідної сторони прокатної кліті. Задача даного винаходу полягає в удосконаленні способу експлуатації прокатного стану для вальцювання смугового прокатуваного матеріалу таким чином, щоб підвищити продуктивність і вихід. Ця задача розв'язується в частині способу описаного вище роду за рахунок того, що вхідна швидкість більше окружної швидкості, а пристрій управління погоджує між собою окружну і вхідну швидкості таким чином, що на основі узгодження 5 обох швидкостей між собою, щонайменше, зменшується можливий перекіс початкової кромки відносно міжвалкового зазору. Відповідно до цього, задача розв'язується також за рахунок того, що на носії даних записана відповідна комп'ютерна програма і що пристрій управління прокатним станом відповідним чином виконаний, зокрема запрограмований. В частині прокатного стану задача розв'язується за рахунок того, що вхідна швидкість більше окружної швидкості, обидві швидкості узгоджуються між собою пристроєм управління таким чином, що на основі узгодження обох швидкостей між собою, принаймні, зменшується можливий перекіс початкової кромки відносно міжвалкового зазору. Відповідно до цього, задача в частині смугового прокатуваного матеріалу розв'язується за рахунок того, що він під час, щонайменше, одного процесу вальцювання вальцьований описаним вище способом. Можливо, щоб пристрій управління погоджував між собою окружну і вхідну швидкості так, щоб смуговий прокатуваний матеріал у випадку, якщо один з кінців початкової кромки досягає міжвалкового зазору перед іншим її кінцем, повертався навкруги кінця, який першим досяг міжвалкового зазору. Таким чином, кінець початкової кромки, який досягає міжвалкового зазору пізніше, ковзає до міжвалкового зазору. Таким заходам, як правило, слід віддати перевагу. В окремих випадках може бути також доцільним, якщо пристрій управління погоджує між собою окружну і вхідну швидкості таким чином, що смуговий прокатуваний матеріал у випадку, якщо один з кінців початкової кромки досягає міжвалкового зазору перед іншим її кінцем, відскакує від міжвалкового зазору кінцем, який досяг його першим. В цьому випадку потрібне особливо точне узгодження обох швидкостей між собою, щоб смуговий прокатуваний матеріал відскакував не дуже далеко. Запропонований у винаході спосіб може застосовуватися, зокрема, також в існуючих прокатних станах, тобто в тих, які містять згадані вище направляючі лінійки. Останні, як правило, підводяться до прокатуваного матеріалу. В рамках винаходу пристрій управління управляє направляючими лінійками переважно таким чином, що вони не торкаються смугового прокатуваного матеріалу. Переважно в пристрій управління вводяться характеристичні параметри прокатуваного матеріалу і прокатного стану і на їх основі він за допомогою моделі розраховує окружну і вхідну швидкості. Як характеристичні параметри прокатуваного матеріалу розглядаються, зокрема, його довжина, ширина, товщина і маса. Як характеристичні параметри прокатного стану розглядаються, зокрема, відстань між окремими транспортними роликами рольганга, міжвалковий зазор і діаметр робочих валків. Переважно пристрій управління перевіряє за допомогою характеристичних параметрів, чи дотримана умова виконання. Тільки якщо вона дотримана, пристрій управління погоджує між собою окружну і вхідну швидкості описаним вище спосо 93076 6 бом. Якщо ж умова виконання не дотримана, то пристрій управління погоджує між собою окружну і вхідну швидкості таким чином, що можливий перекіс початкової кромки відносно міжвалкового зазору зменшується не на основі узгодження між собою окружної і вхідної швидкостей. Отже, можливий перекіс початкової кромки відносно міжвалкового зазору, правда, зменшується, але не на основі узгодження між собою окружної і вхідної швидкостей. Це узгодження у такому разі ніяк не впливає на зменшення перекосу. В умову виконання можуть бути включені різні параметри. Переважно в нього включені довжина і ширина смугового прокатуваного матеріалу, співвідношення його довжини і ширини та/або його маса. Як вже сказано, рольганг, розташований з вхідної сторони прокатної кліті, може містити направляючі лінійки, які підводяться до прокатуваного матеріалу з боків. Якщо умова виконання не дотримана, пристрій управління настроює направляючі лінійки таким чином, що вони торкаються прокатуваного матеріалу. В цьому випадку він вирівнюється або запропонованим у винаході способом, або традиційним способом, тобто за допомогою направляючих лінійок. Інші переваги і подробиці наведені в нижчеподаному описі прикладів його виконання в поєднанні з кресленнями, які принципово зображають: Фіг.1: схематичний вид збоку прокатного стану; Фіг.2: вид зверху прокатного стану з Фіг.1; Фіг.3: блок-схему способу; Фіг.4: першу можливість зменшення перекосу початкової кромки відносно міжвалкового зазору; Фіг.5: другу можливість зменшення перекосу початкової кромки відносно міжвалкового зазору. На Фіг.1 і 2 прокатний стан містить прокатну кліть 1, два рольганга 2, 3, направляючі лінійки 4 і пристрій 5 управління. Кліть 1 містить, щонайменше, два робочих валки 6 і, як правило, також додаткові валки 7, наприклад два опорні валки 7. Прокатний стан застосовується для вальцювання смугового прокатуваного матеріалу 8. Рольганги 2, 3 розташовані відповідно з вхідної і вихідної сторін кліті 1 і кожний містить деяку кількість транспортних роликів 9, розташованих на відстані а один від одного. Направляючі лінійки 4 розташовані на рольгангу 2 з вхідної сторони кліті 1. Вони підводяться до прокатуваного матеріалу 8 з боків. Пристрій 5 застосовується для управління і координації кліті 1, направляючих лінійок 4 і транспортних роликів 9 рольгангів 2, 3. В пристрій 5 через носій 10 даних, на якому записана комп'ютерна програма 11, вводиться ця програма 11. В пристрій 5 вводиться програма 11 і він записує її у внутрішню пам'ять 12. За рахунок цього пристрій 5 програмується або виконується в більш загальному вигляді таким чином, що він при виклику програми 11 управляє прокатним станом відповідно до способу експлуатації, який більш детально пояснюється нижче за допомогою Фіг.3. На Фіг.3 в пристрій 5 на етапі S1 вводяться спочатку характеристичні параметри прокатуваного матеріалу 8. Вони включають, зокрема, його довжину І, ширину b, товщину d, масу m, темпера 7 туру Т і склад Z. При необхідності, в пристрій 5 на етапі S1 можуть вводитись також інші параметри прокатуваного матеріалу 8. На етапі S2 в пристрій 5 вводяться характеристичні параметри прокатного стану. Вони включають, зокрема, діаметр робочих валків 6 і відстань а між транспортними роликами 9. Нарешті, на етапі S3 в пристрій 5 вводяться характеристичні параметри бажаного процесу вальцювання. Вони включають, зокрема, обтиснення і бажану швидкість vW вальцювання. Обтиснення може бути задано абсолютним або відносним. За допомогою характеристичних параметрів , vW бажаного процесу вальцювання, пристрій 5 на етапі S4 розраховує за допомогою моделі 13 відомим самим по собі чином настройки прокатної кліті 1. Вони включають, зокрема, міжвалковий зазор g і окружну швидкість vU робочих валків 6. Міжвалковий зазор g є функцією ширини b, товщини d,температури Т, складу Z матеріалу, бажаного обтиснення , жорсткості кліті і, при необхідності, інших змінних. Окружна швидкість vU робочих валків 6 є, зокрема, функцією товщини d, обтиснення , швидкості vW вальцювання, міжвалкового зазору g і, при необхідності, інших параметрів. На етапах S5-S8 пристрій 5 перевіряє дотримання різних умов. Не всі етапи S5-S8 обов'язково повинні виконуватися. Зокрема, від етапу S8 можна, при необхідності, відмовитись. Проте, повинен виконуватись, щонайменше, один з етапів S5-S7. Найважливішим етапом є, ймовірно, етап S5. На етапі S5 пристрій 5 перш за все перевіряє, чи є довжина І прокатуваного матеріалу 8 меншою граничної довжини L. Остання переважно у декілька разів більше відстані а між транспортними роликами 9, наприклад в 5-10 разів. На етапі S6 пристрій 5 перевіряє, чи перевищує ширина b прокатуваного матеріалу 8 граничну ширину В. Остання переважно також у декілька разів більше відстані а між транспортними роликами 9. На етапі S7 пристрій 5 перевіряє, чи є відношення ширини b до довжини І прокатуваного матеріалу 8 більшим порогового значення S. Воно, як правило, більше двох. Як правило, воно навіть більше трьох. На етапі S8 пристрій 5 перевіряє, чи є маса m прокатуваного матеріалу 8 меншою за граничну масу М. Перевірки на етапах S5-S8 можуть бути, в принципі, пов'язані між собою будь-яким чином, наприклад за допомогою логічної схеми «АБО». На Фіг.3 - це схема «І». Якщо на Фіг.3 всі перевірки етапів S5-S8 призвели до позитивного результату, то пристрій 5 виконує етапи S9-S12. На етапі S9 пристрій 5 розраховує за допомогою моделі 13 вхідну швидкість vE. Це швидкість, з якою початкова кромка 14 прокатуваного матеріалу 8 досягає міжвалкового зазору. Якщо вона визначається на етапі S9, то вона більше окружної швидкості vU робочих валків 6 прокатної кліті 1. На етапі S10 пристрій 5 відводить направляючі лінійки 4 від прокатуваного матеріалу 8. Отже, він настроює їх таким чином, що вони не торкаються прокатуваного матеріалу 8. На етапі S11 пристрій 5 управляє прокатною кліттю 1 таким чином, що її настройки, визначені на етапі S4, встановлюються. 93076 8 Зокрема, пристрій 5 управляє прокатною кліттю 1 таким чином, що робочі валки 6 утворюють міжвалковий зазор g і обертаються з окружною швидкістю vU. На етапі S12 пристрій 5 управляє розташованим з вхідної сторони рольгангом 2 таким чином, що початкова кромка 14 прокатуваного матеріалу 8 входить у міжвалковий зазор g з вхідною швидкістю vE. На Фіг.2 початкова кромка 14 прокатуваного матеріалу 8 має два кінці 15, 16. В ідеальному випадку вона вирівняна паралельно міжвалковому зазору g і входить в нього так само. В цьому випадку обидва кінці 15, 16 досягають міжвалкового зазору g одночасно. На практиці ж (Фіг.4 і 5), як правило, один з кінців 15, 16 початкової кромки 14, тут кінець 15, досягає міжвалкового зазору g перед іншим її кінцем, тут кінцем 16. Тому початкова кромка 14 займає положення навскіс відносно міжвалкового зазору g. З цієї причини пристрій розраховує вхідну швидкість vE на етапі S9 таким чином, що за рахунок узгодження між собою окружної швидкості vU і вхідної швидкості vE, щонайменше, зменшується такий перекіс вхідної кромки 14 відносно міжвалкового зазору g. Вхідна швидкість vE є функцією, яка може залежати від довжини І, ширини b, товщини d і маси m прокатуваного матеріалу 8, окружної швидкості vU, відстані а та, при необхідності, також від інших параметрів. Функціональне відношення вхідної швидкості vE можна розрахувати на основі теоретичних міркувань та/або експериментальним шляхом. Вхідна швидкість vE визначається пристроєм 5, як правило, таким чином, що робочі валки 6 утримують кінець 15, який першим досяг міжвалкового зазору g, проте, через свою інерцію маси, прокатуваний матеріал 8 ковзає по транспортним роликам 9 у напрямі робочих валків 6. Отже, пристрій 5 погоджує окружну швидкість vU і вхідну швидкість vE між собою таким чином, що в цьому випадку смуговий прокатуваний матеріал 8 повертається навколо кінця 15, який першим досяг міжвалкового зазору g. Ці дії схематично позначені на Фіг.4 стрілкою 17. Узгодження окружної швидкості vU і вхідної швидкості vE між собою за допомогою пристрою 5 можливо і таким чином, що смуговий прокатуваний матеріал 8 у випадку, якщо один з кінців 15, 16 початкової кромки 14 (тут кінець 16) досягає міжвалкового зазору g, відскакує від міжвалкового зазору g кінцем 15, який першим досяг його. Це схемно позначено на Фіг.5 стрілками 18, 19, причому стрілка 18 довша стрілки 19. Якщо на Фіг.3 одна з перевірок етапів S5-S8 не виконана, то пристрій 5 виконує замість етапів S9 і S10 етапи S13 і S14. На етапі S13 пристрій 5 аналогічно етапу S9 розраховує вхідну швидкість vE. Проте він розраховує її на етапі S13 таким чином, що можливий перекіс початкової кромки 14 відносно міжвалкового зазору g зменшується не за рахунок узгодження між собою окружної швидкості vU і вхідної швидкості vE. Отже, вхідна швидкість vE може бути меншою за окружну швидкість vU. 9 Вона також може бути функцією довжини І, ширини b, маси m, товщини d, окружної швидкості vU і, можливо, інших параметрів, наприклад відстані а між транспортними роликами 9. На етапі S14 пристрій 5 підводить направляючі лінійки 4 до прокатуваного матеріалу 8. Отже, він настроює їх таким чином, що вони торкаються прокатуваного матеріалу 8. В цьому випадку відбувається вирівнювання прокатуваного матеріалу 8 направляючими лінійками 4. Таким чином, запропонованим у винаході способом експлуатації досягається, щонайменше, майже паралельне вирівнювання початкової кромки 14 відносно міжвалкового зазору g навіть в тому 93076 10 випадку, якщо воно не досягається направляючими лінійками 4. Запропоновані у винаході заходи, тобто узгодження між собою окружної швидкості vU і вхідної швидкості vE таким чином, що за рахунок цього узгодження, щонайменше, частково зменшується можливий перекіс початкової кромки відносно міжвалкового зазору g, особливо ефективні саме в тих випадках, коли традиційне вирівнювання направляючими лінійками 4 не вдається, оскільки воно особливо ефективне у разі коротких і широких прокочуваних матеріалів 8. Тому ці заходи є майже ідеальним доповненням традиційних заходів. 11 93076 12 13 93076 14 15 Комп’ютерна верстка А. Крижанівський 93076 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for operation of rolling mill used for milling strip-shaped rolling stock

Автори англійськоюSchmidt, Birger

Назва патенту російськоюСпособ эксплуатации прокатного стана для вальцевания полосового прокатываемого материала

Автори російськоюШмидт Биргер

МПК / Мітки

МПК: B21B 37/46, B21B 37/72, B21B 37/68

Мітки: спосіб, прокатувального, матеріалу, смугового, прокатного, стана, вальцювання, експлуатації

Код посилання

<a href="https://ua.patents.su/8-93076-sposib-ekspluataci-prokatnogo-stana-dlya-valcyuvannya-smugovogo-prokatuvalnogo-materialu.html" target="_blank" rel="follow" title="База патентів України">Спосіб експлуатації прокатного стана для вальцювання смугового прокатувального матеріалу</a>

Попередній патент: Пристрій для намотування і розмотування катаних штаб

Наступний патент: Спосіб одержання екзополісахариду

Випадковий патент: Газоперекачувальна компресорна станція