Спосіб ремонту футерівки конвертера та торкрет-фурма для його здійснення

Номер патенту: 93161

Опубліковано: 10.01.2011

Автори: Сігарьов Євген Миколайович, Чубіна Олена Анатоліївна, Чернятевич Анатолій Григорович, Чубін Констянтин Іванович

Формула / Реферат

1. Спосіб ремонту футерівки конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкрет-фурми з соплами шляхом роздування шлакової ванни азотними струменями і подачі порошкоподібної торкрет-маси в повітряних струменях при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, який відрізняється тим, що роздування шлакової ванни здійснюють повітряними струменями, які несуть порошкоподібну торкрет-масу у вигляді сирого доломіту в кільцевій оболонці азоту.

2. Спосіб по п. 1, який відрізняється тим, що порошкоподібну торкрет-масу у вигляді сирого доломіту подають в інтервалі 10-90 % часу роздування шлаку з інтенсивністю через одне сопло 0,5-1,2 кг/хв. на тону рідкої сталі попередньої плавки, при витраті повітря і азоту через одне сопло відповідно 0,21-0,27 м3/хв. та 1,3-1,4 м3/хв. на тону рідкої сталі попередньої плавки.

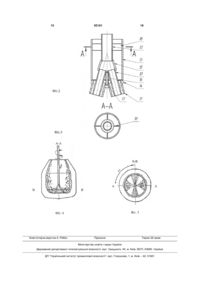

3. Торкрет-фурма для ремонту футерівки конвертера, яка містить пересувну привідну платформу з вертикальною напрямною, каретку торкрет-фурми, механізм обертання, який забезпечує зміну напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, стовбур торкрет-фурми, який виконано із двох колекторів і двох концентрично розташованих внутрішньої та зовнішньої труб, що утворюють тракти підведення азоту і торкрет-маси в потоці повітря, головку з корпусами циліндричних сопел для подачі торкрет-маси у повітряних струменях із торцевим наконечником для роздування шлакової ванни азотними струменями у вигляді тарілки з корпусами сопел Лаваля, які виступають за торець тарілки і розташовані в ряд похило і симетрично відносно поздовжньої осі торкрет-фурми у вертикальній площині, яка відрізняється тим, що торцевий наконечник головки виконаний із верхнього розподільника і нижньої тарілки, які герметично з'єднані з внутрішньою і зовнішньою трубами стовбура торкрет-фурми відповідно, а корпуси циліндричних сопел закріплені у верхньому розподільнику і вставлені концентрично з кільцевим зазором у сопла Лаваля з суміщенням вихідних перерізів, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки, закріплений у розподільнику і розміщений по центру циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому.

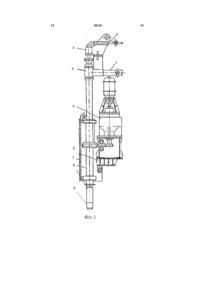

Текст

1. Спосіб ремонту футерівки конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкретфурми з соплами шляхом роздування шлакової ванни азотними струменями і подачі порошкоподібної торкрет-маси в повітряних струменях при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, який відрізняється тим, що роздування шлакової ванни здійснюють повітряними струменями, які несуть порошкоподібну торкрет-масу у вигляді сирого доломіту в кільцевій оболонці азоту. 2. Спосіб по п. 1, який відрізняється тим, що порошкоподібну торкрет-масу у вигляді сирого доломіту подають в інтервалі 10-90 % часу роздування шлаку з інтенсивністю через одне сопло 0,5-1,2 кг/хв. на тону рідкої сталі попередньої плавки, при C2 2 UA 1 3 вогнетривкого матеріалу подають на циліндричну частину футерівки. Вадою цього способу є зменшення ефекту осадження частинок вогнетривкого матеріалу на поверхню, що торкретують, підвищені витрати торкрет-маси, нещільність утвореного покриття та значна частка вогнетривких частинок, що відскакують від поверхні футерівки. Це обумовлено тим, що при спалюванні порошкоподібного вуглецю потік газу, що утворюється направлений уверх, а струмені вторинного кисню направлені перпендикулярно до циліндричної поверхні конвертера і частина вогнетривкого матеріалу виноситься із газами, що відходять через горловину конвертера. Відомий також спосіб відновлення футерівки конвертера (Заявка РФ №95108421/02, С21С5/44, 1997) який включає нанесення на поверхню футерівки шлакового гарнісажу шляхом спінювання залишеного після випуску металу шлаку за шляхом подачі на його поверхню тангенціально нахилених струменів газоподібного нейтрального продувального реагенту під тиском із використанням верхньої продувальної фурми. Вадою даного способу є роздування шлакової ванни без врахування в'язкості та хімічної агресивності останнього по відношенню до основної футерівки, що знижує якість та стійкість шлакового гарнісажу. Відомий також спосіб відновлення футерівки конвертера (Патент РФ №2111262, С21С5/44, F27D1/16, 1998), який включає утворення однорідної рідкої шлакової фази нейтральної по відношенню до футерівки перед випуском сталі із конвертера, шляхом введення у конвертер нейтралізаторів із забезпеченням основності шлаку не вище 4 та вмісту закису заліза до 27% та оксиду магнію не вище 10% з подальшим роздуванням такого шлаку на футерівку нейтральними газовими струменями. Вадою даного способу є необхідність витримки шлаку після присадки нейтралізаторів для їхнього засвоєння шлаковою ванною, роздування останньої нейтральними газовими струменями, що призводить до прискорення переводу шлаку у малорухомий стан, знижує якість, стійкість шлакового гарнісажу та продуктивність агрегату. Відомий також спосіб нанесення шлакового гарнісажу на вогнетривку футерівку конвертера (А.с. №1592343, МКИ С21С5/44, 1990), що включає залишення шлаку попередньої плавки, введення добавок на основі вапна та доломіту, що загущують шлак, подачу газу для розбризкування шлаку по футерівці і його охолодження. Недоліком даного способу є низька вогнетривкість шлакового гарнісажу через високу окисленість залишеного шлаку попередньої плавки. Крім того, шлаковий гарнісаж має гетерогенну структуру, вміщує вкраплення вогнетривів, які легко вимиваються в процесі плавки, що зменшує стійкість гарнисажного покриття. Відомий також спосіб (Патент України №31950, С21С5/44, 2000) відновлення футерівки конвертера, згідно з яким на частину шлаку від попередньої плавки додають вуглецевмісний і кальцій- і/або магнієвмісний матеріали з витратою 2 93161 4 12кг/т сталі, продувають його нейтральним або малоокислювальним газом, при цьому частинки порошків вуглецю і/або вогнетривкого матеріалу мають розмір 0,05-0,2мм з витратою 2-12кг/т сталі. До недоліків вказаного способу слід віднести: зупинення робочого ходу конвертора з виплавки сталі, необхідність додаткових операцій введення шихтової маси, що містить необхідну або збиткову кількість брухту футерівки конвертора, або спеціально підготовлених складових вогнетривів (С, MgO, СаСО3, CaO, CaMg[CO3]2), дотримання спеціальних режимів продування конвертора киснем або інертним газом, або спеціальною їхньою сумішшю з обов'язковим спеціальним режимом витримки і/або з механічним нахилом чи обертанням в горизонтальній площині самого конвертора з розплавом відповідної шихти. Тобто даний спосіб зумовлює суттєве підвищення собівартості виплавленої при його застосуванні сталі і зниження темпів випуску основної продукції. Також відомий, обраний як прототип, спосіб ремонту футерівки конвертера (Патент України №25657, С21С5/44, 2007), який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкрет-фурми з соплами шляхом роздування шлакової ванни зверху нейтральними газовими струменями і подачі на бокову поверхню конвертера в окислювальних струменях торкрет-маси при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми на 180° навколо вертикальної осі. Вадами даного способу є складність отримання рівномірного за товщиною шлакового гарнісажу по всій висоті конвертера; підвищені витрати торкрет-маси внаслідок інтенсивного виносу останньої в потоці газів, що відходять із порожнини конвертера. Це зменшує ефективність гарячого ремонту і стійкість футерівки конвертера, продуктивність конвертера та підвищує собівартість продукції. Відома фурма для ремонту футерівки конвертера (Патент РФ №2273669, С21С5/44, F27D1/16, 2006), що містить концентрично розташовані труби, які утворюють тракти підведення і відведення охолоджуючої води, подачі торкрет-маси і кисню через сопла типу "труба в трубі" на бокову поверхню конвертера, тракт підведення нейтрального газу з водоохолоджувальним торцевим блоком з соплами Лаваля для роздування шлакової ванни нейтральними струменями. Обладнання фурми додатковим трактом підведення нейтрального газу з водоохолоджувальним торцевим блоком із соплами Лаваля для подачі нейтрального газу на днище конвертера дозволяє забезпечити підвищену стійкість фурми та здійснити нанесення шлакового гарнісажу на футерівку конвертера незалежно від подачі торкрет-маси і кисню у регламентованому режимі при необхідній інтенсивності подачі нейтрального газу на роздування кінцевого шлаку попередньої плавки. Дана фурма для ремонту футерівки конвертера має підвищену вагу і складну конструкцію із-за додаткового тракту підведення нейтрального газу та розміщення торцевих сопел Лаваля і бокових торкрет-сопел в 5 масивних металевих блоках, що призводить до зниження стійкості останньої, збільшення собівартості виробу, підвищення витрат на виготовлення, монтаж та обслуговування фурми. Фурма не дозволяє здійснити якісне нанесення однакового по товщині шлакового гарнісажу на футерівку конвертера внаслідок нераціонального і фіксованого розташування відносно один до одного торкрет-сопел і сопел Лаваля. Крім того, в процесі одночасного роздування шлаку і факельного торкретування верхніх горизонтів футерівки конвертера відбувається руйнування і сповзання нанесеного гарнісажу по стінкам агрегату внаслідок локального підвищення температури у зонах формування торкрет-факелів. Відома також конструкція вертикальної торкрет-фурми (Факельное торкретирование футеровки кислородных конвертеров / Ε.Д. Штепа, А.А. Ярмаль, В.М. Червоненко и др. - К.: Техніка, 1984. - 143с.), що містить пересувну привідну платформу із вертикальною направляючою, каретку торкрет-фурми, механізм обертання, стовбур торкретфурми, який виконано із колекторів і концентрично розташованих труб, які утворюють тракти підведення торкрет-маси і кисню, підведення та відведення охолоджуючої води, і головку з одностороннім і однорядним розташуванням торкрет-сопел типу "труба в трубі". Торкретування футерівки за допомогою даної фурми розпочинають з нижньої зони конвертера при розташуванні фурми в крайній нижній позиції. Рухом її уверх і обертанням навколо вертикальної осі торкрет-покриття наносять на всю футерівку конвертера, включаючи горловину. Вадами фурми є: складність конструкції і складнощі у обслуговуванні обертової фурми внаслідок частого ушкодження сальникових вкладишів у чотирьох колекторах, що призводить до витікання охолоджувальної води у робочий простір конвертера; неможливість суміщення операцій одночасного нанесення шлакового гарнісажу шляхом роздування шлаку та факельного торкретування футерівки; підвищені витрати коштовної магнезіально-вуглецевої торкрет-маси. Відома також, обрана як прототип, торкретфурма для ремонту футерівки конвертера (патент України №26280, С21С5/48, F27D1/16, 2007), яка містить пересувну привідну платформу з вертикальною направляючою, каретку торкрет-фурми, механізм обертання, який забезпечує зміну напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, стовбур торкрет-фурми, який виконано із двох колекторів і двох концентрично розташованих труб, що утворюють тракти підведення нейтрального газу і торкрет-маси в потоці окислювального газу, головку з групою бокових циліндричних сопел для подачі торкрет-маси в окислювальних струменях на бокову поверхню футерівки конвертера із торцевим наконечником, який виконано у вигляді тарілки з соплами Лаваля, корпуси яких виступають за торець тарілки і розташовані в ряд похило і симетрично відносно поздовжньої осі торкрет-фурми в вертикальній площині, перпендикулярній площині розташування бокових циліндричних сопел, які 93161 6 розміщені в ряд по висоті фурми двома ярусами, симетричними відносно поздовжньої осі фурми. Вадами прототипу є: зменшення далекобійності і гальмування бризків шлаку, що роздувають на футерівку, боковими горизонтальними потоками окислювальних газопорошкових струменів, що знижує ефективність нанесення шлакового гарнісажу на стінки конвертера, особливо у його верхній половині циліндричної частини і конусної частини; підвищені втрати торкрет-маси за рахунок інтенсивного виносу останньої у газовому потоці, що відходить із порожнини конвертера; складність виготовлення та ремонту торцевого багатосоплового наконечника із значною кількістю зварних з'єднань, недосконалістю конструкції сальникового компенсатора термічного подовження зовнішнього стовбура торкрет-фурми, що призводить до деформації та порушення герметичності зварних з'єднань у процесі роботи та виходу торкрет-фурми із складу. В основу першого із групи винаходів поставлено задачу удосконалення способу нанесення вогнетривкого гарнісажу на футерівку конвертера шляхом зміни напрямку вдування газопорошкових струменів у робочий простір конвертера та складових порошкоподібної торкрет-маси, що дозволить забезпечити: більш ефективне нанесення вогнетривкого шлакового гарнісажу із підвищеним вмістом оксиду магнію, зменшити питомі витрати торкрет-маси і підвищити термін експлуатації конвертерних агрегатів. В основу другого із групи винаходів поставлено задачу удосконалення конструкції обертової торкрет-фурми для ремонту футерівки конвертера шляхом зміни конструкції торцевого наконечника головки і розташування груп сопел Лаваля і циліндричних сопел відносно один до одного, що дозволить забезпечити: роздування шлакової ванни азотними струменями та подавання торкрет-маси у повітряних струменях безпосередньо у об'єм шлаку та, тим самим, зменшити витрати торкретмаси і підвищити стійкість вогнетривкого шлакового гарнісажу на поверхні футерівки; спростити конструкцію і зменшити собівартість виготовлення головки торкрет-фурми, а також скоротити витрати людино-годин при обслуговуванні торкрет-фурми. Перша поставлена задача вирішується тим, що за способом ремонту футерівки конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкрет-фурми з соплами шляхом роздування шлакової ванни азотними струменями і подачі порошкоподібної торкрет-маси в повітряних струменях при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, який відрізняється тим, що роздування шлакової ванни здійснюють повітряними струменями, які несуть порошкоподібну торкретмасу у вигляді сирого доломіту, в кільцевій оболонці азоту. Крім того, порошкоподібну торкрет-масу у вигляді сирого доломіту подають в інтервалі 1090% часу роздування шлаку з інтенсивністю через одне сопло 0,5-1,2кг/хв. на тону рідкої сталі, при 7 витраті повітря і азоту через одне сопло відповідно 0,21-0,27м3/хв. та 1,3-1,4м3/хв. на тону рідкої сталі. За рахунок безпосередньої дії на шлакову ванну групи рухомих повітряних струменів, що несуть порошкоподібну торкрет-масу у вигляді сирого доломіту, які витікають із. сопел Лаваля торцевого наконечника торкрет-фурми під кутом до поверхні шлакової ванни в одній вертикальній площині в дві сторони відносно вертикальної осі торкрет-фурми, яка розміщена по центру конвертера, утворюються реакційні зони взаємодії струменів та торкрет-маси із рідкою шлаковою ванною із подальшим формуванням на поверхні футерівки шлакового шару шляхом направленого набризкування об'ємів шлаку. Внаслідок безпосередньої взаємодії газопорошкових струменів із шлаковою ванною забезпечується засвоєння переважної кількості вдуваємої торкрет-маси із формуванням шлаку із необхідними фізико-хімічними властивостями, який одночасно роздувається на стіни конвертера; досягається отримання рівномірного за товщиною шлакового гарнісажу по висоті конвертера та зменшення витрат торкрет-маси з виносом потоками газів, що відходять з конвертера. Подача торкрет-маси з інтенсивністю на одне сопло менше 0,5кг/хв. на тону рідкої сталі призводить до зростання терміну вдування торкрет-маси для забезпечення необхідних фізико-хімічних властивостей шлаку та переведення шлакової ванни у в'язкий малорухомий стан. Подача торкрет-маси з інтенсивністю на одне сопло більше 1,2кг/хв. на тону рідкої сталі призводить до зниження ступеню її засвоєння шлаком, збільшення витрат торкретмаси та зниження міцностних характеристик нанесеного на футерівку гарнісажу. При роздуванні шлакової ванни з інтенсивністю подачі повітря на одне сопло менше 0,21м3/хв. або більше 0,27м3/хв. на тону рідкої сталі зменшується ефективність засвоєння торкрет-маси шлакової ванною, погіршення характеристик нанесеного на футерівку шлакового шару, зниження стійкості футерівки. Подача азотних струменів із інтенсивністю менше 1,3м3/хв. на тону рідкої сталі через одне сопло ускладнює забризкування крапель шлаку на верхню частину циліндрової частини та горловину конвертера, призводить до нанесення нерівномірного шлакового гарнісажу на поверхні футерівки конвертера та зниження ефективності операції нанесення вогнетривкого гарнісажу на футерівку. Подача азотних струменів із інтенсивністю більше ніж 1,4м3/хв. на тону рідкої сталі через одне сопло призводить до викидання частки бризок шлаку за межі горловини конвертера, інтенсифікації зашлакування екранної поверхні котлаутилізатора, зниження ефективності операції. Здійснення подачі торкрет-маси в інтервалі менш ніж 10% часу роздування шлаку призводить до зниження ефективності формування шлакового гарнісажу достатньої для захисту вогнетривів товщини. Подача торкрет-маси в інтервалі понад 90% часу роздування шлаку призводить до непродуктивного збільшення витрат торкрет-маси із-за зни 93161 8 ження ступеню засвоєння останньої шлаковою ванною. Невиконання кожної з цих вимог негативно позначається на операції гарячого ремонту футерівки конвертера, стійкості футерівки та продуктивності агрегату. Друга поставлена задача вирішується тим, що в торкрет-фурмі для ремонту футерівки конвертера, яка містить пересувну привідну платформу з вертикальною напрямною, каретку торкрет-фурми, механізм обертання, який забезпечує зміну напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, стовбур торкрет-фурми, який виконано із двох колекторів і двох концентрично розташованих внутрішньої та зовнішньої труб, що утворюють тракти підведення азоту і торкрет-маси в потоці повітря, головку з корпусами циліндричних сопел для подачі торкрет-маси у повітряних струменях із торцевим наконечником для роздування шлакової ванни азотними струменями у вигляді тарілки з корпусами сопел Лаваля, які виступають за торець тарілки і розташовані в ряд похило і симетрично відносно поздовжньої осі торкрет-фурми у вертикальній площині, яка відрізняється тим, що торцевий наконечник головки виконаний із верхнього розподільника і нижньої тарілки, які герметично з'єднані з внутрішньою і зовнішньою трубами стовбура торкрет-фурми відповідно, а корпуси циліндричних сопел закріплені у верхньому розподільнику і вставлені концентрично з кільцевим зазором у сопла Лаваля з суміщенням вихідних перерізів, при цьому торцевий наконечник має між зовнішньою поверхнею розподільника і внутрішньою поверхнею тарілки закріплений у розподільнику і розміщений по центру циліндричний фіксатор з різним діаметром по висоті, торець якого з меншим діаметром встановлений у глухому отворі тарілки з можливістю вільного переміщення у ньому. Таке розміщення в головці обертової торкретфурми групи торцевих сопел Лаваля для роздування шлаку азотними струменями і циліндричних сопел для подачі торкрет-маси в потоці повітря дозволяє здійснювати при обертанні торкретфурми формування шлаку з необхідними фізикохімічними властивостями безпосередньо у межах реакційних зон взаємодії газопорошкових струменів із шлаковим розплавом та спрямоване забризкування крапель цього шлаку по всій висоті футерівки робочого простору конвертера з формуванням шлакового шару. Це призводить до утворення міцного і товстого захисного вогнетривкого гарнісажу на всій робочій поверхні футерівки конвертера, що забезпечує підвищення стійкості футерівки і терміну роботи агрегату в режимі виплавки сталі. Крім того, завдяки виключенню бокових газових струменів, що несуть торкрет-масу, при безпосередньому вдуванні останньої у шар шлакового розплаву, суттєво зменшуються втрати торкрет-маси із виносом зворотними потоками газів, що відходять із горловини конвертера. Виготовлення торцевого наконечника головки у вигляді тарілки, в якій шляхом зварювання верхнього розподільника і нижньої тарілки, які гермети 9 чно з'єднані з внутрішньою і зовнішньою трубами стовбура торкрет-фурми відповідно, а корпуси циліндричних сопел закріплені у верхньому розподільнику і вставлені концентрично з кільцевим зазором у сопла Лаваля з суміщенням вихідних перерізів, призводить до підвищення стійкості та зниження собівартості виробу в результаті спрощення самої конструкції торцевого наконечника і зменшення його матеріалоємності внаслідок ліквідації сальникового компенсатора та бокових циліндричних сопел. Суть винаходу пояснюється кресленнями, де зображені торкрет-фурма для ремонту футерівки конвертера (Фіг.1, 2, 3) та схема реалізації заявленого способу ремонту футерівки конвертера (Фіг.4, 5) із використанням заявленої торкрет-фурми, у тому числі: - на Фіг.1 - торкрет-фурма із. механізмом обертання та переміщення, загальний вигляд; - на Фіг.2 - поздовжній перетин головки торкрет-фурми; - на Фіг.3 - перетин по площині А-А згідно Фіг.2. Як показано на Фіг.1 торкрет-фурма для ремонту футерівки конвертера містить патрубки 1 для підведення азоту і патрубок 2 для торкрет-маси в потоці повітря, колектори 3 і 4 відповідно на патрубках 2 і 1, механізм обертання 5, якій закріплено на платформі 6, яка з'єднана з кареткою 7, стовбур 8 торкрет-фурми із головкою 9. Стовбур 8 торкретфурми виконано із двох концентрично розташованих сталевих труб, внутрішньої для подачі торкрет-маси в потоці повітря та зовнішньої для подачі азоту до головки 9. Як показано на Фіг.2 головка 9 складається з внутрішньої труби 12, зовнішньої труби 13, торцевого наконечника, який виконано із сталевої тарілки 14, в якій закріплено шляхом зварювання два сталевих корпуси сопел Лаваля 11. Корпуси сопел Лаваля 11 виступають за торець тарілки 14 і розміщені в один ряд у вертикальній площині симетрично відносно вертикальної осі торкрет-фурми під кутом до неї. Два корпуси сталевих циліндричних сопел 10 вставлені концентрично з кільцевим зазором із суміщенням вихідних перерізів у сопла Лаваля 11 та шляхом зварювання закріплені у верхньому розподільнику 15. Необхідна відстань між зовнішньою поверхнею розподільника 15 і внутрішньою поверхнею тарілки 14 забезпечується закріпленим з верхнім розподільником і розміщеним по центру циліндричним фіксатором 16 з різним діаметром по висоті, торець якого з меншим діаметром вільно входить до глухого отвору 17 тарілки 14. Компенсація подовження зовнішньої труби 13 головки в процесі роботи торкрет-фурми забезпечується переміщенням нижнього торця фіксатора 16, який вільно входить до глухого отвору 17 тарілки. Необхідна відстань між зовнішньою трубою головки 13 та внутрішньою трубою 12 забезпечується закріпленими до труби 12 і розміщеними під прямим кутом до неї та зовнішньої труби 13 фіксаторами 18 (Фіг.3). Торкрет-фурма для ремонту футерівки конвертера за рахунок роздування шлакової ванни на футерівку працює таким чином. 93161 10 Азот подається у кільцевому зазорі між внутрішньою 12 та зовнішньою 13 трубами поступає до торцевого наконечника і у вигляді двох кільцевих надзвукових азотних струменів вдувається в робочий простір конвертера по кільцевих зазорах між внутрішніми циліндричними соплами 10 і зовнішніми соплами Лаваля 11. Торкрет-маса в потоці повітря подається через внутрішню трубу 12 і у вигляді двох газопорошкових струменів вдувається у порожнину конвертера через два циліндричні сопла 10. При цьому газопорошкові струмені (повітря + торкрет-маса) оточені кільцевою оболонкою надзвукового азоту, яка формується завдяки вдуванню азоту через кільцевий зазор між соплами 10 і 11. Коли не відбувається подача торкрет-маси, то через циліндричні сопла торкрет-фурми подасться тільки повітря для попередження запечатування сопел бризками шлаку. При цьому забезпечується обертання торкретфурми навколо вертикальної осі завдяки включенню механізму обертання 5 і відбувається розбризкування шлаку за рахунок взаємодії азотних та газопорошкових струменів із шлаковою ванною з направленим виносом бризок шлаку на футерівку конвертера та створенням шлакового шару, який виконує роль вогнетривкого гарнісажного покриття. Таким чином, внаслідок безпосереднього вдування у об'єм шлакового розплаву азотних та газопорошкових струменів, забезпечується формування шлаку із необхідними фізико-хімічних властивостями та більш ефективне роздування останнього та нанесення шару вогнетривкого гарнісажу по всій висоті футерівки, що дозволяє подовжити термін захисту футерівки та експлуатації конвертерів і зменшити витрати торкрет-маси. Крім того, завдяки виключенню бокових газових струменів, при безпосередньому вдуванні торкретмаси у шлаковий розплав, значно зменшуються втрати торкрет-маси із виносом зворотними потоками газів, що відходять із горловини конвертера. Заявлений спосіб ремонту футерівки конвертера реалізують наступним чином. Ремонт футерівки конвертера здійснюють після випуску металу із залишенням кінцевого шлаку. Скачування шлаку спеціально не роблять. Конвертер із кінцевим шлаком встановлюють у вертикальне положення, до порожнини конвертера через фурмене вікно вводять обертову торкрет-фурму (Фіг.1), яка має головку з соплами Лаваля (Фіг.2) для роздування шлаку повітряними струменями, що несуть порошкоподібну торкрет-масу у вигляді сирого доломіту, в кільцевій оболонці азоту, під кутом до поверхні шлакової ванни. Торкрет-фурма встановлюється точно по вертикальній осі конвертера на рівній відстані від бокових стін і в процесі роботи при перемінній висоті обертається навколо вертикальної осі зі зміною напрямку обертання на протилежний після кожного оберту фурми на 180°. Спочатку торкрет-фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають, при обертанні торкретфурми роздування шлакової ванни (Фіг.4) із нанесенням шару шлаку на футерівку конвертера. За 11 рахунок формування у реакційних зонах взаємодії газових струменів та торкрет-маси із шлаковою ванною (Фіг.5) шлаку із необхідними фізикохімічними характеристиками із одночасним роздуванням останнього на футерівку забезпечується утворення високостійкого гарнісажного покриття на футерівці конвертера. Під час процесу роздування шлакової ванни торкрет-фурму переміщують по висоті від днища до горловини конвертера і назад. При візуальному зменшенні інтенсивності або припиненні виносу бризок шлаку над горловиною конвертера роздування шлакової ванни припиняють. Нижче наведені варіанти реалізації запропонованого способу нанесення вогнетривкого гарнісажу на футерівку конвертера із використанням запропонованої конструкції торкрет-фурми. Приклад 1 Операцію роздування шлакової ванни з нанесенням вогнетривкого гарнісажу на футерівку 160т конвертера розпочинають після випуску метала із залишенням в порожнині агрегату рідкого шлаку. Якщо в конвертері залишається густий шлак, який не придатний до роздування, то його переводять в рідкорухомий стан шляхом короткочасного (3060сек.) продування кисневими струменями через звичайну фурму для продувки розплаву. Потім пересувну привідну платформу з торкрет-фурмою встановлюють в положення суміщення осі торкретфурми з вертикальною віссю конвертера. Через фурмене вікно вводять торкрет-фурму і опускають її в кесон до рівня горловини конвертера, із одночасним забезпеченням подачі повітря через циліндричні сопла із загальною витратою 60-80нм3/хв., що дорівнює витраті окислювального газу на одне сопло 0,21-0,27нм3/хв. на тону придатного металу, який зливається із конвертера в сталерозливний ківш. В подальшому торкрет-фурму - встановлюють у крайньому нижньому положенні по висоті і розпочинають при обертанні торкрет-фурми (зі зміною напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі) роздування шлакової ванни струменями нейтрального газу із інтенсивністю подачі нейтрального газу через одне сопло 190-200нм3/хв., що дорівнює 1,3-1,4нм3/хв. на тону годного металу, який зливається із конвертера в сталерозливний ківш. При цьому роздування шлакової ванни здійснюють на протязі 3,0-4,0хв. до повного припинення виносу бризок шлаку із горловини конвертера. 93161 12 Приклад 2 Операцію роздування шлакової ванни і нанесення вогнетривкого гарнісажу на футерівку 160-т конвертера із використанням торкрет-маси розпочинають після випуску металу з залишенням в порожнині агрегату рідкого шлаку. Якщо в конвертері залишається густий шлак, який не придатний до роздування, то його переводять в рідкорухомий стан шляхом короткочасного (30-60сек.) продування кисневими струменями через звичайну фурму для продувки розплаву. Потім пересувну привідну платформу з торкрет-фурмою встановлюють в положення суміщення осі торкрет-фурми з вертикальною віссю конвертера. Через фурмене вікно вводять торкрет-фурму і опускають її в кесон до рівня горловини конвертера, одночасно забезпечивши подачу повітря через циліндричні сопла із загальною витратою 60-80нм3/хв., що дорівнює витраті окислювального газу на одне сопло 0,210,27нм3/хв. на тону годного металу, який зливається із конвертера в сталерозливний ківш. В подальшому торкрет-фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають при обертанні торкрет-фурми (зі зміною напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі) роздування шлакової ванни азотними струменями із загальною витратою азоту через одне сопло 190200нм3/хв., що дорівнює 1,3-1,4нм3/хв. на тону годного металу, який зливається із конвертера в сталерозливний ківш. Після попереднього нанесення шлакового шару по всій висоті футерівки конвертера на протязі 0,5-1,0хв. у процесі обертання торкрет-фурми розпочинають подачу торкрет-маси у вигляді сирого доломіту через циліндричні сопла із загальною витратою 500-1000кг на операцію у потоці повітря при інтенсивності подачі на одне циліндричне сопло 0,5-1,2кг/(т·хв.). При цьому подачу торкрет-маси здійснюють на протязі 1,5-3,0хв., що дорівнює інтервалу 50-75% загального часу роздування шлаку. Подачу торкрет-маси продовжують до повного припинення виносу бризок шлаку із горловини конвертера. Така операція ремонту футерівки конвертера забезпечує формування товстого шлакового гарнісажу на всій поверхні футерівки з підвищеним вмістом MgO та необхідними вогнетривкими властивостями. 13 93161 14 15 Комп’ютерна верстка А. Рябко 93161 Підписне 16 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vessel reline and gunned-lance for implementation thereof

Автори англійськоюCherniatevych Anatolii Hryhorovych, Sihariov Yevhen Mykolaiovych, Chubin Konstiantyn Ivanovych, Chubina Olena Anatoliivna

Назва патенту російськоюСпособ ремонта футеровки конвертера и торкрет-фурма для его осуществления

Автори російськоюЧернятевич Анатолий Григорьевич, Сигарев Евгений Николаевич, Чубин Константин Иванович, Чубина Елена Анатольевна

МПК / Мітки

МПК: C21C 5/48, C21C 5/44, F27D 1/16

Мітки: футерівки, конвертера, спосіб, торкрет-фурма, ремонту, здійснення

Код посилання

<a href="https://ua.patents.su/8-93161-sposib-remontu-futerivki-konvertera-ta-torkret-furma-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту футерівки конвертера та торкрет-фурма для його здійснення</a>

Попередній патент: Спосіб виготовлення деревинно-солом’яних плит

Наступний патент: Трубчаста піч

Випадковий патент: Спосіб борування деталей