Спосіб ремонту футерівки конвертера

Номер патенту: 25657

Опубліковано: 10.08.2007

Автори: Чубіна Олена Анатоліївна, Сігарьов Євген Миколайович, Чернятевич Анатолій Григорович, Чубін Константин Іванович

Формула / Реферат

1. Спосіб ремонту футерівки конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкрет-фурми з соплами шляхом роздування шлакової ванни зверху нейтральними газовими струменями і подачі на бокову поверхню конвертера в окислювальних струменях торкрет-маси при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми на 180° навколо вертикальної осі, який відрізняється тим, що роздування шлакової ванни і нанесення торкрет-маси на футерівку конвертера здійснюють одночасною подачею нейтральних і окислювальних газових або газо-порошкових струменів у взаємно перпендикулярних площинах.

2. Спосіб за п. 1, який відрізняється тим, що нейтральний газ подають з інтенсивністю через одне сопло 1,3-1,5 м3/хв. на тонну рідкої сталі, а окислювальний газ - з інтенсивністю через одне сопло 0,020-0,035 м3/хв. на тонну рідкої сталі.

3. Спосіб за п. 1, який відрізняється тим, що торкрет-масу подають в інтервалі 10-90 % часу роздування шлаку з інтенсивністю через одне сопло 0,34-0,46 кг/хв. на тонну рідкої сталі при витраті окислювального газу через одне сопло 0,040-0,056 м3/хв. на тонну рідкої сталі.

Текст

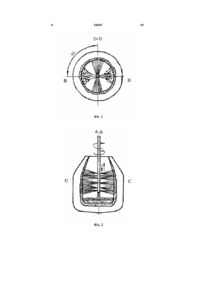

1. Спосіб ремонту футерівки конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкретфурми з соплами шляхом роздування шлакової ванни зверху нейтральними газовими струменями і подачі на бокову поверхню конвертера в окислювальних струменях торкрет-маси при перемінній висоті торкрет-фурми і зміні напрямку обертання 3 25657 Металлургическая и горнорудная промышленность. - 2006. - №7. - С.153-157], який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкрет-фурми з соплами шляхом роздувки шлакової ванни зверху нейтральними газовими струменями і подачі на бокову поверхню конвертера в окислювальних струменях торкрет-маси при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми на 180° навколо вертикальної осі. Вадами даного способу є: неможливість отримання рівномірного за товщиною шлакового гарнісажу по висоті конвертера; підвищені витрати торкрет-маси внаслідок інтенсивного виносу в потоці газу, що відходить із порожнини конвертера. Все це пов'язано з відсутністю незалежної дії на шлакову ванну і стіни конвертера відповідно нейтральних і окислювальних газо-порошкових струменів, що призводить, з одного боку, до зниження висоти викиду бризок шлаку на футерівку із-за створення газо-порошковими струменями своєрідної завіси, а з іншого - провокує підвищені витрати торкрет-маси з виносом при об'єднанні зворотних нейтральних і окислювальних газових потоків, в кінцевому результаті знижується ефективність гарячого ремонту і стійкість шлакового гарнісажу та футерівки конвертера, а також тривалість роботи конвертера в робочому режимі виробництва сталі. В основу корисної моделі поставлено задачу удосконалення способу ремонту футерівки конвертера шляхом одночасної подачі нейтральних і окислювальних газових або газо-порошкових струменів во взаємно перпендикулярних площинах та вибору оптимальної інтенсивності подачі нейтрального газу, окислювального газу та торкрет-маси, що призведе до попереднього набризкування на стіни конвертера шару рідкого шлаку з послідовним вдуванням (“впресовуванням") в останній частинок вогнетривкої торкрет-маси, а отже, забезпечить більш ефективне нанесення вогнетривкого шлакового гарнісажу із підвищеним вмістом оксиду магнію, дозволить зменшити витрати торкрет-маси і подовжити термін експлуатації конвертерних агрегатів. Поставлена задача вирішується тим, що за способом ремонту футерівки конвертера, який включає залишення в конвертері кінцевого шлаку попередньої плавки, нанесення на футерівку шлакового гарнісажу за допомогою обертової торкретфурми з соплами шляхом роздувки шлакової ванни зверху нейтральними газовими струменями і подачі на бокову поверхню конвертера в окислювальних струменях торкрет-маси при перемінній висоті торкрет-фурми і зміні напрямку обертання струменів на протилежний після кожного оберту фурми, на 180° навколо вертикальної осі, роздувку шлакової ванни і нанесення торкрет-маси на футерівку конвертера здійснюють одночасною подачею нейтральних і окислювальних газових або газо-порошкових стр уменів во взаємно перпендикулярних площинах. Крім того, нейтральний газ подають з інтенсивністю через одне сопло 1,3 4 1,5м 3/хв. на тону рідкої сталі, а окислювальний газ - з інтенсивністю через одне сопло 0,0200,035м 3/хв. на тону рідкої сталі. Крім того, торкретмасу подають в інтервалі 10-90% часу роздувки шлаку з інтенсивністю через одне сопло 0,340,46кг/хв. на тону рідкої сталі при витраті окислювального газу через одне сопло 0,040-0,056м 3/хв. на тону рідкої сталі. За рахунок безпосередньої дії на шлакову ванну гр упи рухомих нейтральних газових струменів, які витікають із сопел Лаваля торцевого наконечника торкрет-фурми під кутом до поверхні шлакової ванни в одній вертикальній площині в дві сторони відносно вертикальної осі торкрет-фурми, яка розміщена по центру конвертера, здійснюється формування на поверхні футерівки шлакового шару шля хом направленого набризкування об'ємів шлаку. При цьому у випадку тільки роздувки шлаку попереджається можливе запечатування бокових циліндричних сопел бризками шлаку внаслідок одночасної подачі через них окислювального газу з мінімальною витратою. У випадку одночасної роздувки шлаку і факельного торкретування слідом в шар нанесеного шлаку вдуваються (“впресовуються") частинки порошкоподібного магнезіального вогнетривкого матеріалу торкрет-маси, які подаються з групи бокових циліндричних сопел торкрет-фурми в направлених на стіни конвертера окислювальних газо-порошкових стр уменях. Внаслідок незалежної дії на шлакову ванну і стіни конвертера відповідно нейтральних і окислювальних газо-порошкових обертових струменів, які розповсюджуються в двох різних перпендикулярних вертикальних площинах, досягається отримання рівномірного за товщиною шлакового гарнісажу по висоті конвертера та зменшення витрати торкрет-маси з виносом із-за відсутності об'єднання зворотних нейтральних і окислювальних газових потоків. При роздуві шлакової ванни з інтенсивністю подачі нейтрального газу на одне сопло менше 1,3м 3/хв. на тон у рідкої сталі знижується ефективність попереднього нанесення шлакового шару на футерівку конвертера по висоті із-за зменшення інтенсивності розбризкування шлаку, перевищення інтенсивності подачі нейтрального газу на одне сопло більше 1,5м 3/хв. на тону рідкої сталі веде до хаотичного розбризкування шлаку з підвищеним вильотом бризків з горловини конвертера, зашлаковування стовбура торкрет-фурми та екранної поверхні котла-утилізатора. Це спонукає проведення робіт по видаленню шлакових охолодей із зазначених поверхонь, що призводить до збільшення витрат праці, зниження продуктивності конвертерів і додаткових матеріальних витрат. Подача на бокову поверхню футерівки конвертера групи окислювальних газових стр уменів із інтенсивністю менше 0,020м 3/хв. на тон у рідкої сталі через одне сопло призводить до закупорювання циліндричних бокових сопел торкрет-фурми вилітаючими бризками шлаку. Подача на бокову поверхню футерівки конвертера групи окислювальних газових струменів із інтенсивністю більше 0,035м 3/хв. на тону рідкої сталі через одне сопло перешкоджає набризкуванню крапель шлаку на 5 25657 верхню частину та горловину конвертера, призводить до нанесення нерівномірного шлакового гарнісажу на поверхні футерівки конвертера та зниження ефективності операції. Подача торкрет-маси з інтенсивністю на одне сопло менше 0,34кг/хв. на тону рідкої сталі при витраті окислювального газу на одне сопло менше 0,040м 3/хв. на тону сталі призводить до підвищення тривалості нанесення шлакового гарнісажу і витрат торкрет-маси із-за уповільненої дії торкретфакелів на поверхню футерівки конвертера внаслідок зменшення імпульсу окислювальних газопорошкових стр уменів. Подачу торкрет-маси з інтенсивністю на одне сопло більше 0,46кг/хв. на тону рідкої сталі при витраті окислювального газу на одне сопло більше 0,056м 3/хв. на тон у рідкої сталі веде до збільшення витрат торкрет-маси в результаті виносу у збільшеному за об'ємом і інтенсивністю зворотному потоці газу, що відходить із порожнини конвертера. Здійснення подачі торкрет-маси в інтервалі до 10% часу роздувки шлаку призводить до зниження ефективності формування шлакового гарнісажу, так як ще не встигає сформуватися на футерівці конвертера достатній по товщині шлаковий шар, в який вдуваються (“впресовуються") порошкоподібні вогнетривкі частинки торкрет-маси. Подача торкрет маси в інтервалі понад 90% часу роздувки шлаку веде до збільшення витрати торкрет-маси із-за зниження інтенсивності попереднього набризкування крапель шлаку по всій висоті футерівки конвертера. Невиконання кожної з цих вимог негативно позначається на процесі гарячого ремонту футерівки конвертера, не дозволяє значно збільшити термін служби конвертерних агрегатів за рахунок ефективного нанесення шлакового гарнісажу за допомогою обертової торкрет-фурми шляхом роздувки шлакової ванни і подачі на бокову поверхню конвертера торкрет-маси. Суть корисної моделі пояснюється кресленням, де зображена схема реалізації заявленого способу ремонту футерівки конвертера (Фіг.1, 2, 3, 4). Заявлений спосіб ремонту футерівки конвертера реалізують таким чином. Ремонт футерівки конвертера здійснюють після випуску металу. Скачування шлаку спеціально не роблять. Шлак, що залишився, можуть обробляти безпосередньо в конвертері з метою більшого розрідження, підвищення вмісту оксиду магнію та основності. Конвертер із рідким шлаком встановлюють у вертикальне положення, до порожнини конвертера через фурмене вікно вводять обертову торкретфурму, і здійснюють роздувку шлакової ванни і нанесення торкрет-маси на футерівку конвертера одночасною подачею нейтральних і окислювальних газових або газо-порошкових струменів во взаємно перпендикулярних площинах. Торкрет-фурма встановлюється точно по вертикальній осі конвертера на рівній відстані від бокових стін і в процесі роботи при перемінній висоті обертається навколо вертикальної осі зі зміною напрямку обертання на протилежний після кожно 6 го оберту фурми на 180°. Спочатку торкрет-фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають при обертанні торкретфурми роздувку шлакової ванни азотними струменями з інтенсивністю через одне сопло 1,31,5м 3/хв. на тону рідкої сталі з нанесенням шлакового шару (Фіг.1) по всій висоті футерівки робочого простору конвертера. При цьому через бокові сопла головки торкрет-фурми подається окислювальний газ із витратою через одне сопло 0,0200,035м 3/хв. на тон у рідкої сталі для попередження можливого запечатування сопел бризками шлаку. Потім, в інтервалі 10-90% часу роздувки шлаку, одночасно з нанесенням на футерівку конвертера шлакового шару в процесі обертання торкретфурми у потоці окислювального газу з інтенсивністю через одне сопло 0,040-0,056м 3/хв. на тону рідкої сталі розпочинають подачу на стіни конвертера з інтенсивністю 0,34-0,46кг/хв. на тону рідкої сталі торкрет-маси, яка містить шлакоутворюючий вогнетривкий матеріал із підвищеним вмістом оксиду магнію (випалені магнезит і доломіт, доломітизоване вапно) і порошкоподібне паливо (сланець, вугілля, кокс) у визначеному співвідношенні (Фіг.3). За рахунок високої температури в порожнині конвертера і кисню повітря відбувається загорання вуглецю порошкоподібного палива торкретмаси, що призводить до попереднього прогрівання частинок шлакоутворюючого вогнетривкого матеріалу, які вдуваються (“впресовуються") услід в нанесений шар шлаку. В процесі одночасної роздувки шлаку і факельного торкретування обертову торкрет-фурму можуть переміщувати по висоті вверх-вниз від днища до горловини конвертера і назад. Як тільки візуально фіксується зменшення інтенсивності виносу бризок шлаку із горловини конвертера подачу торкрет-маси припиняють і продовжують роздувку шлакової ванни обертовими азотними струменями до повного припинення виносу бризок шлаку за межи робочого простору конвертера. Нижче наведені варіанти реалізації запропонованого способу ремонту футерівки. Приклад 1. Операцію роздувки шлакової ванни і нанесення торкрет-маси на футерівку 160-т конвертера розпочинають після випуску метала із залишенням в порожнині агрегату рідкого шлаку. Якщо в конвертері залишається густий шлак, який не придатний до роздувки, то його переводять в рідкофазний стан шляхом короткочасної (3060сек.) роздувши кисневими струменями через звичайну продувочну фурму. Потім пересувну привідну платформу з обертовою торкрет-фурмою встановлюють в положення суміщення осі торкретфурми з вертикальною віссю конвертера. Через фурмене вікно вводять торкрет-фурму і опускають її в кесон до рівня горловини конвертера, одночасно забезпечив подачу повітря через десять бокових циліндричних сопел із загальною витратою 6080м 3/хв., що дорівнює витраті окислювального газу на одне сопло 0,040-0,056м 3/хв. на тону рідкої сталі, яка зливається із конвертера в сталерозливний ківш. В подальшому торкрет-фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають при обертанні торкрет-фурми (зі зміною 7 25657 напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі) роздувку шлакової ванни струменями нейтрального газу із інтенсивністю подачі нейтрального газу через одне сопло 1,3-1,5м 3/хв. на тон у рідкої сталі з одночасною подачею на бокову поверхню футерівки конвертера групи окислювальних газових струменів із інтенсивністю 0,020-0,035м 3/хв. на тону рідкої сталі через одне сопло. При цьому роздувку шлакової ванни здійснюють на протязі 4,0-5,0хв. до повного припинення виносу бризків шлаку із горловини конвертера. Приклад 2. Операцію роздувки шлакової ванни і нанесення торкрет-маси на футерівку 160-т конвертера розпочинають після випуску метала із залишенням в порожнині агрегату рідкого шлаку. Якщо в конвертері залишається густий шлак, який не придатний до роздувки, то його переводять в рідкофазний стан шляхом короткочасної (3060сек.) роздувки кисневими струменями через звичайну продувочну фурму. Потім пересувну привідну платформу з обертовою торкрет-фурму встановлюють в положення суміщення осі торкретфурми з вертикальною віссю конвертера. Через фурмене вікно вводять торкрет-фурму і опускають її в кесон до рівня горловини конвертера, одночасно забезпечив подачу повітря через десять бокових циліндричних сопел із загальною витратою 6080м 3/хв., що дорівнює витраті окислювального газу на одне сопло 0,040-0,056м 3/хв. На тону рідкої сталі, яка зливається із конвертера в сталерозли 8 вний ківш. В подальшому торкрет-фурму встановлюють у крайньому нижньому положенні по висоті і розпочинають при обертанні торкрет-фурми (зі зміною напрямку обертання на протилежний після кожного оберту фурми на 180° навколо вертикальної осі) роздувку шлакової ванни азотними струменями із загальною витратою азоту на два сопла 380-430м 3/хв. (1,3-1,5м 3/хв. на тон у рідкої сталі через одне сопло). Після попереднього нанесення шлакового шару по всій висоті футерівки конвертера на протязі 0,4-0,5хв. (10% всього часу роздувки шлаку) в процесі обертання торкретфурми і переміщення останньої по висоті розпочинають подачу на стіни конвертера торкрет-маси із загальною витратою 1000-2000кг при інтенсивності подачі на одне бокове циліндричне сопло 0,340,46кг/хв. на тону рідкої сталі. При цьому подачу торкрет-маси здійснюють на протязі 3,5-4,0хв., що дорівнює інтервалу 10-90% загального часу роздувки шлаку. Потім подачу торкрет-маси припиняють і продовжують роздувку шлакової ванни на протязі 0,3-0,8хв., що призводить до повного припинення виносу бризків шлаку із горловини конвертера. Повна тривалість операції роздувки шлаку і нанесення торкрет-покриття складає 4-5хв. Така операція ремонту футерівки конвертера забезпечує формування товстого шлакового гарнісажу на всій поверхні футерівки з підвищеним вмістом MgO і СаО та необхідними міцнісними та вогнетривкими властивостями. 9 25657 10 11 Комп’ютерна в ерстка А. Крулевський 25657 Підписне 12 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for vessel reline

Автори англійськоюCherniatevych Anatolii Hryhorovych, Sihariov Yevhen Mykolaiovych, Chubin Konstantyn Ivanovych, Chubina Olena Anatoliivna

Назва патенту російськоюСпособ ремонта футеровки конвертера

Автори російськоюЧернятевич Анатолий Григорьевич, Сигарев Евгений Николаевич, Чубин Константин Иванович, Чубина Елена Анатольевна

МПК / Мітки

МПК: C21C 5/44

Мітки: спосіб, футерівки, конвертера, ремонту

Код посилання

<a href="https://ua.patents.su/6-25657-sposib-remontu-futerivki-konvertera.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту футерівки конвертера</a>

Попередній патент: Спосіб визначення вмісту пектинових речовин в харчових порошках рослинного походження

Наступний патент: Спосіб оцінки ефективності лікування артеріальної гіпертензії комбінацією бета-адреноблокаторів та діуретиків

Випадковий патент: Спосіб з'єднання термопластичної торцевої пластини з корпусом пакувального контейнера