Пристрій для вимірювання рівня наповнення

Формула / Реферат

1. Пристрій (2) для вимірювання рівня наповнення у посудині для рідини, зокрема у корпусі (4) реактора ядерної установки, що містить принаймні три видовжені вимірювальні труби (6), розміщені на відстані одна від іншої, причому кожна вимірювальна труба (6) містить кілька термоелементів (НТ, UHT), встановлених з розподіленням у поздовжньому напрямку, і причому термоелементу (НТ), встановленому у першій вимірювальній трубі (6), підігріваному нагрівальним елементом (НЕ) і діючому як датчик первинного сигналу, за вихідним сигналом поставлено у відповідність діючий як датчик опорного сигналу непідігріваний термоелемент (UHT), встановлений у вимірювальній трубі (6), відмінній від першої вимірювальної труби (6), який відрізняється тим, що встановлений у першій вимірювальній трубі (6) непідігріваний термоелемент (UHT) використано як датчик опорного сигналу для принаймні двох підігріваних термоелементів (НТ) і причому принаймні два підігріваних термоелементи (НТ) розміщені у вимірювальних трубах (6), відмінних від першої вимірювальної труби (6).

2. Пристрій (2) за п. 1, який відрізняється тим, що містить кілька попарно поставлених у відповідність один іншому підігріваних термоелементів (НТ) і непідігріваних термоелементів (UHT), причому кожному підігріваному термоелементу (НТ) поставлено у відповідність за вихідним сигналом непідігріваний термоелемент (UHT) і причому обидва термоелементи (НТ, UHT) такої пари розміщені у різних вимірювальних трубах (6).

3. Пристрій (2) за п. 1 або 2, який відрізняється тим, що принаймні два підігріваних термоелементи (НТ) встановлені у різних вимірювальних трубах (6).

4. Пристрій (2) за одним із пп. 1-3, який відрізняється тим, що обидва термоелементи (НТ, UHT) принаймні однієї пари "первинний сигнал - опорний сигнал" встановлені на однаковій висоті.

5. Пристрій (2) за одним із пп. 1–4, який відрізняється тим, що обидва термоелементи (НТ, UHT) усіх пар "первинний сигнал - опорний сигнал" встановлені на однаковій висоті.

6. Пристрій (2) за одним із пп. 1–5, який відрізняється тим, що вимірювальна труба (6), переважно усі вимірювальні труби (6), містить/містять або лише підігрівані термоелементи (НТ), або лише непідігрівані термоелементи (UHT).

7. Пристрій (2) за одним із пп. 1-6, який відрізняється тим, що має три вимірювальні труби (6), з яких одна містить лише непідігрівані термоелементи (UHT), а дві інші містять лише підігрівані термоелементи (НТ), причому кожному непідігріваному термоелементу (UHT) за вихідним сигналом поставлено у відповідність принаймні один підігріваний термоелемент (НТ), встановлений на такій же висоті.

8. Пристрій (2) за одним із пп. 1-7, який відрізняється тим, що всі підігрівані термоелементи (НТ) вимірювальної труби (6) мають спільний нагрівальний провід.

9. Пристрій (2) за одним із пп. 1-7, який відрізняється тим, що кожен з підігріваних термоелементів (НТ) вимірювальної труби (6) має власний нагрівальний елемент (НЕ).

10. Пристрій (2) за одним із пп. 1–9, який відрізняється тим, що вимірювальні труби (6) оточені спільним захисним корпусом чи захисною трубою (10), що має множину наскрізних отворів для вирівнювання рівня рідини всередині захисної труби з рівнем рідини оточення.

11. Ядерна установка, зокрема реактор, охолоджуваний водою під тиском, що містить пристрій (2) для контролю рівня наповнення за одним із пунктів 1-10.

Текст

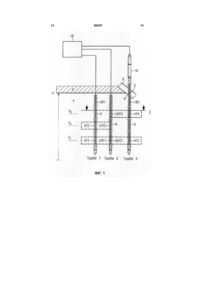

1. Пристрій (2) для вимірювання рівня наповнення у посудині для рідини, зокрема у корпусі (4) реактора ядерної установки, що містить принаймні три видовжені вимірювальні труби (6), розміщені на відстані одна від іншої, причому кожна вимірювальна труба (6) містить кілька термоелементів (НТ, UHT), встановлених з розподіленням у поздовжньому напрямку, і причому термоелементу (НТ), встановленому у першій вимірювальній трубі (6), підігріваному нагрівальним елементом (НЕ) і діючому як датчик первинного сигналу, за вихідним сигналом поставлено у відповідність діючий як датчик опорного сигналу непідігріваний термоелемент (UHT), встановлений у вимірювальній трубі (6), відмінній від першої вимірювальної труби (6), який відрізняється тим, що встановлений у першій вимірювальній трубі (6) непідігріваний термоелемент (UHT) використано як датчик опорного сигналу для принаймні двох підігріваних термоелементів (НТ) і причому принаймні два підігріваних термоелементи (НТ) розміщені у вимірювальних трубах (6), відмінних від першої вимірювальної труби (6). 2. Пристрій (2) за п. 1, який відрізняється тим, що містить кілька попарно поставлених у відповідність один іншому підігріваних термоелементів (НТ) і непідігріваних термоелементів (UHT), причому кожному підігріваному термоелементу (НТ) поставлено у відповідність за вихідним сигналом непідігріваний термоелемент (UHT) і причому обидва 2 (19) 1 3 Винахід стосується базованого на застосуванні підігріваних і непідігріваних термоелементів як датчиків сигналів пристрою для вимірювання рівня наповнення у посудині для рідини, зокрема у корпусі реактора ядерної установки. Вимірювальні пристрої або зонди рівня наповнення, при застосуванні яких за значенням термонапруги, утвореної нагрітим термоелементом, можна зробити висновок про рівень наповнення у посудині з рідиною, використовують зокрема у атомних станціях, оскільки вони - на відміну від вимірювальних пристроїв, що базуються на інших принципах вимірювання, мають порівняно меншу чутливість до радіоактивного випромінювання і тому можуть надійно працювати навіть у разі аварії зі значним підвищенням рівня опромінення. Такі вимірювальні пристрої знаходять застосування зокрема у корпусах реакторів, охолоджуваних водою під тиском, для контролю рівня охолоджувальної рідини, що протікає первинним контуром циркуляції ядерної установки над тепловидільними елементами. Принцип вимірювання використовує різні характеристики теплопередачі при переході тепла від нагрівального елемента до оточуючого нагрівальний елемент рідкого охолоджувального засобу з одного боку і до газо- чи пароподібного середовища з іншого боку. Поки нагрівальний елемент оточений рідким охолоджувальним засобом, створюване ним тепло швидко відводиться, тому температура у його безпосередньому оточенні лише незначною мірою вища від навколишньої температури, яка встановилася б без підігрівання. У разі виникнення ситуації під час нормальної експлуатації реактора чи в результаті неполадки в реакторі, коли обумовлено експлуатаційними вимогами чи внаслідок втрати тиску у первинному циркуляційному контурі рівень рідини у корпусі реактора під тиском знижується нижче положення нагрівального елемента, його оточення становить парова фаза охолоджувального засобу і умови теплопередачі погіршуються. В результаті температура в оточенні нагрівального елемента зростає, що може бути виявлено за допомогою розміщеного поруч із нагрівальним елементом термометра або термочутливого датчика. Завдяки своїй високій міцності і експлуатаційній надійності як термочутливі датчики використовуються, як правило, термоелементи, які виробляють термонапругу, в основному пропорційну температурі. Зазвичай множину підігріваних термоелементів розміщують на рівномірних відстанях один від іншого на стрижне- чи трубоподібному тримачі або у видовженій вимірювальній трубі, яку занурюють у рідину, рівень якої підлягає контролю, і всередині якої прокладені також провідники живлення і сигнальні провідники, необхідні для живлення нагрівальних елементів і для передачі сигналів до зовнішнього блоку обробки. Датчики чи точки вимірювання, розміщені на різній висоті, уможливлюють цифрову, просторово дискретну індикацію рівня рідини у посудині, причому (локальна) розрі 96297 4 зняльна здатність залежить від кількості термодатчиків на відрізок висоти. Вимірювальний пристрій такого виду відомий, наприклад, із публікації RU 2153712 С1. При цьому всередині вимірювальної труби поряд із підігріваними термоелементами, діючими як первинні датчики сигналів, розміщено ще множинну непідігріваних термоелементів, які дають опорні сигнали, відповідні кожному первинному сигналу. Таким чином при обробці інформації про температуру і здійснюваному на її основі визначенні рівня наповнення можуть бути враховані також зміни у часі температури рідини і навколишньої температури. Без такого враховування, наприклад, зростання або зниження температури рідини могло б бути помилково сприйняте як зміна рівня рідини або дійсна зміна рівня рідини могла б бути "прихована" одночасною зміною температури рідини. У вимірювальному пристрої згідно з публікацією RU 2153712 С1 непідігрівані термоелементи розміщені всередині вимірювальної труби зі зміщенням по висоті відносно підігріваних термоелементів, завдяки чому вони хоча б певною мірою захищені від впливу нагрівальних елементів чи нагрівальних зон, що діють на підігрівані термоелементи. Одначе незважаючи на це теплова взаємодія, тобто небажане нагрівання самих по собі непідігріваних термоелементів, не може бути повністю уникнута і результати вимірювань за певних обставин можуть бути спотворені. З іншого боку відповідні один одному підігрівані і непідігрівані термоелементи розміщені на різній висоті. Це може призвести до неточних вимірювань або помилкових інтерпретацій результатів вимірювань особливо тоді, коли - що часто буває на практиці - по висоті вимірювального пристрою встановлюється температурний градієнт, яким не можна знехтувати. До того ж, при такому виконанні вимірювального пристрою кількість можливих вимірювальних точок і, тим самим, розрізняльна здатність по висоті внаслідок геометрично заданих параметрів корпуса зонду чи вимірювальної труби значною мірою обмежені. Крім того, для даної висоти може бути реалізована лише одна вимірювальна точка або термодатчик; надлишковість не передбачена. Зрештою, недоліком пристрою згідно з RU 2153712 С1 є те, що усі підігрівані термоелементи підігріваються нагрівальними зонами, послідовно з'єднаними спільним проводом. Тобто у разі пошкодження проводу з ладу виходить увесь вимірювальний пристрій. Тому в основу винаходу покладено задачу розробки пристрою для вимірювання рівня вказаного вище виду, який при простій конструкції забезпечує високу безвідмовність і особливо точне і надійне вимірювання рівня. Згідно з винаходом ця задача вирішена у пристрої для вимірювання рівня наповнення або у зонді для вимірювання рівня наповнення, що містить кілька видовжених вимірювальних труб, розміщених на відстані одна від іншої, причому кожна вимірювальна труба містить кілька термоелементів, встановлених з розподіленням у поздовжньому 5 напрямку, і причому термоелементу, встановленому у першій вимірювальній трубі, підігріваному нагрівальним елементом і діючому як датчик первинного сигналу, за вихідним сигналом поставлено у відповідність діючий як датчик опорного сигналу непідігріваний термоелемент, встановлений у вимірювальній трубі, відмінній від першої вимірювальної труби. Винахід виходить із того, що хоча завжди була можливість забезпечити надлишковість і безвідмовність шляхом одночасного застосування кількох відомих вимірювальних пристроїв, одначе це могло б компенсувати описані вище недоліки окремих вимірювальних пристроїв лише частково, зокрема що стосується точності вимірювання. Замість цього має послідовно прийти усвідомлення того, що саме у разі охолоджувальної рідини у корпусі реактора під тиском, але також і у багатьох інших системах, зміна температури рідини у латеральному, тобто горизонтальному напрямку у загальному випадку має менше значення, ніж у геодезично вертикальному напрямку. Тобто, локальні температурні градієнти всередині рідини, зумовлені або створені внаслідок зовнішніх (крайових) умов і законів гідродинаміки, а також передачею тепла всередині рідини, у вертикальному напрямку мають більше значення, ніж у напрямку, перпендикулярному до нього, і тому мають більшою мірою братися до уваги при визначенні рівня наповнення посудини рідиною за температурними даними. Тому цілком можливо без втрати інформаційного вмісту чи точності вимірювання рознести окремі точки вимірювання одну від іншої у латеральному, тобто у горизонтальному напрямку і отриманий завдяки цьому ступінь свободи використати для реалізації особливо надійного і точного принципу вимірювання. У даному разі ця концепція здійснена шляхом використання кількох орієнтованих в основному паралельно одна іншій і вертикально занурених у рідину вимірювальних труб, у кожній з яких встановлено певну кількість термоелементів. На відміну від простого паралельного монтажу однакових вимірювальних трубок відомого типу, вимірювальні сигнали яких обробляють окремо один від іншого і перетворюють у (надлишкову) інформацію про рівень наповнення, згідно з концепцією передбачене розміщення безпосередньо взаємопов'язаних і поставлених у відповідність один іншому за вихідними сигналами датчиків первинних сигналів і датчиків опорних сигналів у різних, рознесених у просторі вимірювальних трубах. Іншими словами: встановленому на певній висоті підігріваному термоелементу, змонтованому на чи в першій вимірювальній трубі і використовуваному як первинний датчик сигналу, тобто реагуючому на залежні від агрегатного стану оточуючого середовища зміни умов теплопередачі, поставлено у відповідність встановлений на або в другій вимірювальній трубі непідігріваний термоелемент як датчик опорного сигналу, причому перша і друга вимірювальні труби встановлені на відстані одна від іншої. При цьому дані, отримувані від опорного термоелемента, у блоці обробки обробляють разом з даними первинного термоеле 96297 6 мента, причому з використанням опорного сигналу враховують часові флуктуації чи зміни температури охолоджуючого засобу, зумовлені зовнішніми обставинами. Прикладом особливо простого рішення для враховування навколишньої температури є формування диференціального сигналу із первинного сигналу і опорного сигналу. Підігріваний термоелемент і поставлений йому у відповідність за вихідним сигналом непідігріваний термоелемент розміщені переважно на однаковій висоті, завдяки чому зокрема у разі наявності температурних градієнтів по висоті охолоджуючого засобу (тобто у вертикальному напрямку) забезпечується точне вимірювання і надійна обробка даних. Для усіх суттєвих значень рівня наповнення утворюють такі пари встановлених на або в різних вимірювальних трубах підігріваних і непідігріваних термоелементів. Завдяки рознесенню у просторі і розміщенню підігріваних і непідігріваних термоелементів на або в окремих вимірювальних трубах максимально можливою мірою придушується небажаний взаємний вплив між первинним і опорним датчиками сигналу, оскільки безпосередня передача тепла від підігріваного термоелемента до непідігріваного термоелемента, наприклад, внаслідок теплопровідності всередині корпуса вимірювальної трубки, виключена. У переважній формі виконання пристрій для вимірювання рівня рідини містить принаймні три вимірювальні труби, причому встановлений у першій вимірювальній трубі непідігріваний термоелемент діє як датчик опорного сигналу для принаймні двох підігріваних термоелементів, і причому принаймні два підігріваних термоелементи встановлені у вимірювальних трубах, відмінних між собою і відмінних від першої вимірювальної труби. При цьому усі поставлені один одному у відповідність за вихідним сигналом термоелементи розміщені на одній висоті. Таким чином, завдяки двом підігріваним термоелементам забезпечується надлишковість з точки зору первинного сигналу. Оскільки непідігрівані термоелементи завдяки відсутності зумовлених нагріванням джерел помилок чи перешкод в меншій мірі мають загрозу виходу з ладу, у загальному випадку одного непідігріваного термоелемента достатньо для використання як датчика опорного сигналу для кількох підігріваних термоелементів. Таким чином непідігріваний термоелемент є складовою частиною кількох пар датчиків сигналів, об'єднаних для спільної обробки. Самозрозуміло, що фахівець в рамках поясненої концепції може здійснити також інші потрібні йому структури надлишковості, наприклад, потрійну надлишковість первинних сигналів чи надлишковість опорних сигналів. У іншій доцільній формі виконання передбачено, що одна вимірювальна труба, одначе переважно усі вимірювальні труби містить/містять або лише підігрівані або лише непідігрівані термоелементи. Зокрема доцільним є варіант виконання з трьома вимірювальними трубами, з яких одна містить лише непідігрівані термоелементи, а дві інші містять лише підігрівані термоелементи, причому кожному непідігріваному термоелементу поставлено у відповідність за вихідним сигналом при 7 наймні один підігріваний термоелемент, встановлений на такій же висоті. Таким чином, усі непідігрівані опорні термоелементи можуть бути встановлені у одній вимірювальній трубі, в якій відсутній нагрівальний провід чи інший нагрівальний елемент, який міг би створити перешкоди. Завдяки цьому поряд із небажаним нагріванням непідігріваного термоелемента внаслідок теплопровідності всередині вимірювальної труби уникається також "конвективна" взаємодія, яка могла б проявлятися у разі розміщення у одній трубі непідігріваного термоелемента над іншим, підігріваним термоелементом. Інакше підігріваний термоелемент міг би нагрівати навколишню рідину, яка, піднімаючись угору вздовж зовнішньої стінки труби могла б підігрівати непідігріваний термоелемент, вносячи похибку у вимірювання. Взаємне розміщення термоелементів згідно з викладеною концепцією дозволяє уникнути цією проблеми і уможливлює здійснення точного і безперешкодного вимірювання опорної температури. Оскільки у описаній формі виконання у вимірювальній трубі з підігріваними термоелементами не мають бути встановлені непідігрівані термоелементи, є додатковий конструктивний простір, щоб у разі потреби реалізувати кілька точок вимірювання, завдяки чому досягається висока щільність датчиків, тобто висока локальна розрізняльна здатність. Альтернативне виконання може полягати у розподілі підігріваних термоелементів, встановлюваних раніше з низькою "щільністю", тобто кількістю на одиницю довжини, між кількома вимірювальними трубами, завдяки чому підігрівані термоелементи, встановлені у одній вимірювальній трубі, матимуть менший взаємний вплив, наприклад, внаслідок теплопровідності через корпус труби або всередині труби. У доцільній формі виконання винаходу усі підігрівані термоелементи однієї вимірювальної труби мають спільний нагрівальний провід. При цьому може йтися про прокладений поруч з усіма підігріваними термоелементами провід, який має послідовно з'єднані нагрівальні зони з порівняно високим електричним опором, кожна з яких розміщена поблизу одного з підігріваних термоелементів. У альтернативній формі виконання кожен підігріваний термоелемент вимірювальної труби має власний нагрівальний елемент. У такому варіанті можливе особливо точне і відповідне потребі нагрівання кожного окремого термоелемента, здійснюване шляхом індивідуального регулювання нагрівального струму чи нагрівальної напруги. У такому разі термоелемент може бути використаний як підігріваний або як непідігріваний термоелемент. У доцільній формі виконання вимірювальні зонди пристрою для вимірювання рівня рідини оточені спільним захисним корпусом, що має множину наскрізних отворів для вирівнювання рівня рідини у ньому з навколишнім рівнем рідини. Захисний корпус не лише захищає вимірювальні труби від зовнішніх механічних впливів, але й перешкоджає -зокрема при використанні вимірювального пристрою у корпусі реактора під тиском безпосередньому потраплянню на вимірювальні 96297 8 труби охолоджуючої рідини, що циркулює у первинному контурі з порівняно високою швидкістю, і могла б спотворити результати вимірювань. Більш того, потік рідини у безпосередньому оточенні вимірювальних труб заспокоюється захисним корпусом, причому розміри наскрізних отворів вибрані таким чином, що рівень рідини всередині захисного корпуса швидко вирівнюється зі змінним зовнішнім рівнем рідини. Крім того, у разі двофазних сумішей вимагається розділення на рідку і газоподібну складові, завдяки чому всередині захисного корпуса чи захисної труби встановлюється ефективний рівень рідини, висота якого має бути виміряна. Як уже було сказано, пристрій для контролю рівня наповнення є складовою системи безпеки ядерного реактора, зокрема реактора, охолоджуваного водою під тиском. Самозрозуміло, що він може знайти застосування також в інших галузях, де потрібне просте, точне і надійне вимірювання рівня рідини навіть за жорстких навколишніх умов. Досягнуті винаходом переваги полягають зокрема у тому, що завдяки просторовому рознесенню різних, за вихідним сигналом комплементарних один іншому типів датчиків і їх розподілу між кількома рознесеними у просторі вимірювальними трубами реалізується особливо придатний пристрій для вимірювання рівня рідини, значною мірою стійкий проти зовнішніх і внутрішніх перешкод. До того ж, усі суттєві компоненти пристрою без значних додаткових витрат можуть бути виконані з надлишковістю, особливо потрібною у критичних з точки зору експлуатаційної надійності галузях застосування, наприклад у ядерних установках. Завдяки тому, що є можливість кожному використовуваному як датчик первинного сигналу підігріваному термоелементу поставити у відповідність встановлений на такій же висоті непідігріваний опорний термоелемент, у будь-який момент незалежно від навколишніх умов може бути сформований надійний і точний висновок про рівень рідини. Нижче приклад виконання винаходу детальніше пояснюється з використанням фігур. На них схематично зображено: фіг. 1. Частковий переріз пристрою для вимірювання рівня наповнення; вид збоку; фіг. 2. Поперечний переріз пристрою згідно з фіг. 1; фіг. 3. Діаграма, що ілюструє принцип вимірювання; на ній представлені дані, отримані від датчика первинного сигналу і відповідного йому датчика опорного сигналу, а також відповідний диференціальний сигнал як функцію часу. На усіх фігурах однакові елементи мають ті ж самі позиційні позначення. Зображений на фіг. 1 у частково розрізаному виді збоку і на фіг. 2 у поперечному перерізі пристрій 2 для вимірювання рівня наповнення служить для контролю рівня охолоджувальної рідини F у корпусі 4 детальніше не зображеного реактора, охолоджуваного водою під тиском. Пристрій 2 містить три виконані у формі вимірювальних списів видовжені вимірювальні труби 6, які при монтажі вимірювального пристрою 2 крізь призначені для 9 цього отвори у кришці 8 вводяться зверху всередину корпуса 4 реактора, і які під час експлуатації ядерного реактора принаймні частково занурені у охолоджувальну рідину F. Висота рівня наповнення над дном корпуса на фіг. 1 позначена індексом Н, причому самозрозуміло, що може бути вибраний також інший опорний рівень. Над дзеркалом рідини знаходиться пароподібний охолоджувальний засіб, коротше кажучи - пара D. Три вимірювальні труби 6 пристрою 2 для вимірювання рівня наповнення орієнтовані вертикально і встановлені у корпусі 4 реактора на відстані одна від іншої; тобто вони орієнтовані паралельно, одначе не торкаються одна до іншої. Як видно у перерізі згідно з фіг. 2, три вимірювальні труби 6 встановлені приблизно у вершинах рівностороннього трикутника, тобто відстань між кожною парою вимірювальних труб 6 однакова, а її типове значення становить від 0,5 до 1,5 см. Три труби 6 оточені циліндричною захисною трубою 10, яка принаймні у нижній і у верхній крайових зонах має множину не зображених на фігурі наскрізних або вентиляційних отворів, завдяки чому рівень охолоджувальної рідини F всередині захисної труби 10 завжди без зовнішнього примусу і без значної затримки у часі може встановлюватися відповідно до зовнішнього рівня рідини у корпусі 4 реактора. При цьому можливо наявні турбулентності потоку чи подібні неоднорідності вгамовуються, завдяки чому вимірювальні труби 6, розміщені всередині захисної труби 10, захищені від таких впливів. У виді збоку на фіг. 1 захисна труба 10 заради забезпечення наочності не зображена. Кожна із трьох вимірювальних труб 6 у нижній частині має герметично закритий циліндричний корпус 12 з внутрішнім діаметром близько 1см і товщиною стінки близько 2 мм, виготовлений із водонепроникного, стійкого до дії тиску, корозійностійкого і теплопровідного матеріалу. У прикладі виконання для цієї цілі придатна високоякісна спеціальна сталь. У камері 14, утвореній кожною вимірювальною трубою 6, розміщено кілька термоелементів. Вимірювальна труба, позначена як "Труба 1", містить два підігрівані термоелементи (heated thermocouples), а саме встановлений на висоті h1 підігріваний термоелемент НТ1 і розміщений над ним на висоті h2 підігріваний термоелемент НТЗ. Вимірювальна труба, позначена як "Труба 3", містить у своїй камері 14 також два термоелементи, а саме підігріваний термоелемент НТ2 на висоті h1 і розміщений над ним на висоті h3 підігріваний термоелемент НТ4. Для значень висоти дійсне співвідношення h3 > h2 > h1, причому відстані між рівнями у прикладі виконання вибрані однаковими. Крім того, у камерах 14 труби 1 і труби 3 розміщені нагрівальні елементи (heating elements), а саме НЕ1 у трубі 1 і НЕ2 у трубі 3. Нагрівальні елементи виконані у вигляді нагрівальних дротів, прокладених біля підігріваних термоелементів НТ1 і НТЗ та НТ2 і НТ4 відповідно, нагрівальні дроти мають розміщені поблизу цих термоелементів нагрівальні зони, за допомогою яких нагрівається їх оточення. Як нагрівальні елементи НЕ1 та НЕ2, так і термоелементи НТ1 і НТЗ та НТ2 і НТ4 безпосередньо прилягають до внут 96297 10 рішньої стінки теплопровідного корпуса 12, причому нагрівальні елементи з обох боків "оточені" термоелементами (див. фіг. 2). Нагрівальні дроти, а також сигнальні проводи і проводи живлення, необхідні для підведення живлення та передачі сигналів термоелементів, прокладені у камері 14 кожної вимірювальної труби 6 аж доприєднувального адаптера 16, розміщеного поза кришкою 8 корпуса 4 реактора. Через приєднувальні адаптери 16 виходи термоелементів НТ1 - НТ4 зв'язані з електронним блоком 18 обробки, зображеним тут лише схематично. Вимірювальна труба 6, позначена як "Труба 2", містить у своїй камері 14 чотири непідігріваних термоелементи (unheated thermocouples), з яких два встановлено на висоті hi! (UHT1 і UHT2), і по одному на висоті h2 і на висоті h3 (UHT3 та UHT4). Непідігрівані термоелементи UHT1 - UHT4 також мають безпосередній контакт з внутрішньою стінкою теплопровідного корпуса 12 і їх виходи через тут не зображений приєднувальний адаптер 16 з'єднані із зовнішнім стаціонарним блоком 18 обробки. Одначе у трубі 2 не передбачено нагрівального пристрою чи чогось подібного. Для цілей обробки сигналів і визначення рівня наповнення об'єднують один підігріваний термоелемент (датчик первинного сигналу) і розміщений на такій же висоті -всередині іншої вимірювальної трубки - непідігріваний термоелемент (датчик опорного сигналу). Таким чином, при обробці сигналів у блоці обробки утворюють чотири пари (НТ1, UHT1) - (НТ4, UHT4), що на фіг. 1 схематично показано пунктирними лініями, що обводять комплементарні термоелементи. Принцип дії підігріваних і непідігріваних термоелементів та їх застосування для вимірювання рівня наповнення описуються на прикладі пари датчиків сигналів (НТ4, UHT4). Спочатку описується нормальна експлуатація реактора зі сталим рівнем Н наповнення корпуса 4 реактора під тиском і нормальним станом контуру охолодження, тобто сталою в часі температурою охолоджуючої рідини. Доки рівень охолоджуючої рідини F перебуває вище місця встановлення підігріваного термоелемента НТ4 (Н > h3), тепло, створюване нагрівальним елементом НЕ2 у оточенні термоелемента НТ4, порівняно ефективно відводиться стінкою корпуса 12 і передається охолоджуючій рідині F. Оскільки до корпуса реактора постійно надходить нова, тобто холодна охолоджуюча рідина F (відкрита система у смислі термодинаміки), температури стінки в оточенні термоелемента НТ4 порівняно з ненагрітим термоелементом UHT4 майже не зростає. Крива зміни температури (температури ТHT і ТUHT), побудована на основі термонапруг поставлених у відповідність один іншому термоелементів як функція часу для прикладу представлена на фіг. 3. До моменту часу ti крива відповідає описаному сценарію. На графіку відображена також крива різниці температур ТНT - ТUHT, яка до моменту часу t1 лежить поблизу нуля. В момент часу t1 в реакторі стається неполадка, яка при спочатку сталому рівні Н охолоджуючої рідини F у корпусі 4 реактора веде до (загального) 11 зростання температури. Внаслідок цього зростає температура зовнішніх стінок усіх вимірювальних труб 6. Зокрема температура, зареєстрована термоелементами UHT4 і НТ4, зростає однаковою мірою. Наявні за певних умов ефекти розшарування температур, тобто температурні градієнти у вертикальному напрямку, не грають жодної ролі, оскільки обидва місця вимірювання розміщені на однаковій висоті, а саме на рівні h3. Завдяки цьому різниця температур ТНT - ТUHT в інтервалі часу від t1 до t2 залишається приблизно рівною нулю. Ці співвідношення змінюються у момент часу t2, коли - як прийнято у даному прикладі - рівень Н охолоджуючої рідини F опускається нижче рівня h3 (H < h3). Хоча температура оточення обох точок вимірювання спочатку змінюється не значною мірою, оскільки наявна над дзеркалом рідини пара D має таку ж температуру, що й охолоджуюча рідина F, одначе різко змінюються умови теплопередачі у місці встановлення підігріваного термоелемента НТ4. Тепло, створюване нагрівальним елементом НЕ2, більше не може бути відведене у оточення такою ж мірою, як і раніше, внаслідок чого виміряна термоелементом НТ4 температура різко зростає (див. фіг. 3). Таким чином, різке зростання різниці температур між підігріваним і непідігріваним термоелементами від моменту часу t2 є надійним індикатором зниження рівня Н наповнення рідини нижче висоти h3. Сказане дійсне також і для рівнів h2 і h1. 96297 12 Оскільки зниження рівня охолоджуючої рідини F нижче значення h1 вважається особливо критичним, контроль саме цього рівня є особливо важливим. За допомогою двох пар датчиків (НТ1, UHT1) і (НТ2, UHT2) здійснюються два незалежних одне від іншого, надлишкових вимірювання. У альтернативній, тут не зображеній формі виконання надлишковість застосована лише стосовно двох підігріваних термоелементів НТ1 і НТ2, тоді як як опорний датчик сигналу для цих підігріваних термоелементів використовується лише один непідігріваний термоелемент-або UHT1, або UHT2. Список позиційних позначень 2 Вимірювальний пристрій / Зонд для вимірювання рівня наповнення 4 Корпус реактора під тиском 6 Вимірювальна труба 8 Кришка 10 Захисна труба 12 Корпус 14 Камера 16 Приєднувальний адаптер 18 Електронний блок обробки D Пара F Охолоджувальна рідина Н Висота рівня наповнення НЕ Нагрівальний елемент НТ Підігріваний термоелемент UHT Непідігріваний термоелемент 13 96297 14 15 Комп’ютерна верстка Г. Паяльніков 96297 Підписне 16 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for measurement of filling level

Автори англійськоюKerher Zaha, Vogt, Wolfgang, Harfst, Wilfried

Назва патенту російськоюУстройство для измерения уровня наполнения

Автори російськоюКерхер Заха, Фогт Вольфганг, Харфст Вильфрид

МПК / Мітки

МПК: G21C 17/022, G01F 23/22

Мітки: вимірювання, рівня, наповнення, пристрій

Код посилання

<a href="https://ua.patents.su/8-96297-pristrijj-dlya-vimiryuvannya-rivnya-napovnennya.html" target="_blank" rel="follow" title="База патентів України">Пристрій для вимірювання рівня наповнення</a>

Попередній патент: Піридазинові сполуки і їх застосування

Наступний патент: Способи одержання 1,2-дихлоретану, вінілхлориду та полівінілхлориду

Випадковий патент: Водопровідний змішувальний кран та запірно-регулюючий кульовий елемент для нього