Спосіб ведення теплообмінних процесів

Номер патенту: 96401

Опубліковано: 25.10.2011

Автори: Олехнович Федір Васильович, Бондаренко Анатолій Георгійович, Кравцов Владлєн Васильович

Формула / Реферат

Спосіб ведення теплообмінних процесів, що містить подачу реагентів, наприклад палива і окислювача в камеру проведення хімічних реакцій окислення і теплообміну, відведення продуктів хімічних реакцій, контроль параметрів способу, який відрізняється тим, що подачу палива і окислювача в камеру проведення хімічних реакцій окислення і теплообміну і відведення продуктів хімічних реакцій з цієї камери ведуть зі змінною витратою і синхронно одне з одним в коливальному режимі з постійним періодом коливань, що знаходиться в діапазоні 1-62 хвилини, і амплітудою коливань витрати реагентів і продуктів хімічних реакцій, при якій максимальна витрата вища на 20-30 % середньої витрати, а мінімальна менша на цю ж величину, причому відведення продуктів хімічних реакцій зі згаданої камери здійснюють безпосередньо в утилізатор тепла, наприклад економайзер або рекуператор, в якому нагрівають окислювач перед подачею його в згадану камеру, при цьому вихідний холодний окислювач подають в утилізатор тепла в пульсуючому режимі.

Текст

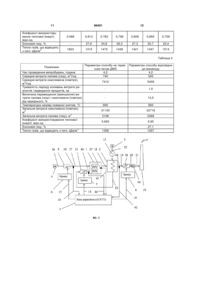

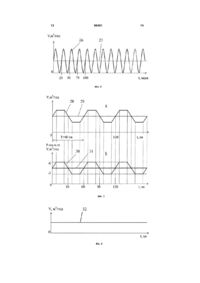

Спосіб ведення теплообмінних процесів, що містить подачу реагентів, наприклад палива і окислювача в камеру проведення хімічних реакцій C2 2 (19) 1 3 ють недостатньо високу ефективність теплопередачі від теплоносія об'єкту, що нагрівається, за рахунок його теплової інерційності. Крім того, для подачі реагентів в імпульсному або пульсуючому режимі в порівнянні з безперервним режимом необхідні додаткові достатньо складні системи імпульсної подачі реагентів, споряджені пристроями стеження за якістю запалення, наявністю факела, пульсатори, які в свою чергу вимагають високих імпульсних витрат реагентів, електроенергії і кваліфікованих трудовитрат для обслуговування устаткування. Відомі також способи ведення теплообмінних процесів, які можуть бути використані в нагрівальних колодязях різних типів при нагріві злитків перед обробкою тиском на металургійних заводах. Відомий спосіб нагріву злитків в нагрівальному колодязі включає завантаження злитків, нагрівання їх в колодязі без подачі палива в пальники до моменту вирівнювання температур злитків і колодязя (використовують тепло, одержане колодязем після нагріву попередньої партії злитків). Потім ведуть ступінчастий циклічний нагрів злитків до температури томління, а томління здійснюють при витраті палива, що зменшується. При організації такого режиму нагріву тривалість кожного ступеня нагріву в циклі встановлюють в межах 1/3-1/2 часу нагріву злитків до температури колодязя, на першому ступені нагріву першого циклу подають паливо в кількості 0,85-1,0 від мінімальної витрати палива при режимі томління, далі кожен подальший за першим ступінчастий цикл починають з витрати палива, рівної витраті палива в попередньому циклі на другому ступені, а в кожному циклі при переході із ступеня на ступінь нагріву витрату палива збільшують в 1,6-2,0 разу (опис до авторського свідоцтва СРСР за № 1271901, C21D9/70, 1986). Другий відомий спосіб нагріву злитків в нагрівальному колодязі включає підйом температури в колодязі при постійній витраті і теплоті згорання змішаного газу і витримку при температурі томління зі зменшенням теплоти згорання палива. Новим в способі є те, що теплоту згорання палива знижують шляхом зменшення подачі газу високої теплоти згорання на змішування, причому при підйомі температури Т в колодязі від величини технологічної температури нагріву металу Тм до температури томління Тт витрату газу високої теплоти згорання встановлюють із залежності, приведеної в описі винаходу (опис до патенту Російської Федерації за № 2051189, C21D9/70, 1995). Описані вище способи теплообміну, які можуть бути використані в нагрівальних колодязях різних типів при нагріві злитків перед обробкою тиском на металургійних заводах, також мають недостатньо високу ефективність теплопередачі від теплоносія злиткам, що нагріваються. Відомий також спосіб нагріву злитків в нагрівальному колодязі зі змінним періодом коливань витрати реагентів. Спосіб включає нагрівання поверхні злитків при постійній витраті палива і окислювача до заданої температури. Потім нагрів ведуть з перемиканням витрати палива і окислювача з мінімального значення на максимальне і з мак 96401 4 симального - на мінімальне, при цьому тривалість кожного чергового теплового імпульсу зменшують, а тривалість паузи між тепловими імпульсами збільшують. Перемикання витрати палива і окислювача здійснюють з випередженням, яке встановлюють управляючою зональною моделлю шляхом позонного розрахунку зовнішнього теплообміну зі змінною функцією вигоряння палива і моніторингу температурного поля металу (опис до патенту України на корисну модель № 13759, C21D9/70, 2006). Відомий також другий спосіб нагріву злитків в нагрівальному колодязі зі змінним періодом коливань витрати реагентів. Спосіб включає нагрівання поверхні злитків при постійній витраті палива і окислювача до заданої максимальної температури, при якій не відбувається розплавлення поверхні злитків. Потім припиняють нагрів на той же відрізок часу, після чого на той же час відновлюють нагрівання, тобто процес ведуть в імпульсному режимі з постійним періодом коливань. Потім зменшують період коливань, причому зменшують тільки час нагріву. Далі збільшують період коливань, причому збільшують тільки час паузи між тепловими імпульсами. Потім зменшують амплітуду теплових імпульсів (опис до Європейського патенту на винахід за № 1847623, C21D9/00, 2007). Проте ці відомі два способи мають низькі технологічні можливості, оскільки вони не можуть бути ефективно застосовані для підігріву води, виробництва пари. Крім того, описані способи мають невисоку ефективність і при нагріві злитків, оскільки нагрів поверхні злитків до заданої температури на початковій стадії нагріву здійснюють з великою витратою палива, обумовленою постійним режимом його подачі на максимальному рівні при низькій швидкості прогрівання злитків. За прототип прийнятий спосіб ведення теплообмінних процесів, який може бути використаний в агрегатах систем опалювання, зокрема у водонагрівачах або бойлерах, описаний в патенті Російської Федерації за № 2175422. У згаданому способі подачу реагентів, наприклад палива і окислювача в камеру проведення хімічних реакцій окислення і теплообміну ведуть в пульсуючому режимі з частотою 35-40 Гц. При цьому процес ведуть з постійною середньою витратою палива і окислювача і постійною безперешкодною витратою відведення продуктів хімічних реакцій окислення і теплообміну. Цей спосіб також має низьку ефективність теплопередачі від теплоносія об'єкту нагріву, має певні втрати тепла в навколишнє середовище з газами, що відходять, тепло яких не використовується. Цей спосіб має низьку ефективність теплопередачі від теплоносія об'єкту нагріву за рахунок теплової інерційності об'єкта нагріву і за рахунок не використовування фізичного тепла газів, що відводять з камери нагріву. Крім того, для забезпечення подачі реагентів в пульсуючому режимі в порівнянні з безперервним режимом необхідна додаткова достатньо висока витрата електроенергії і трудовитрати для обслуговування устаткування. 5 Задачею винаходу є удосконалення відомого способу ведення теплообмінних процесів шляхом застосування таких операцій, в такій послідовності і з такими параметрами, які б забезпечили при веденні теплообмінних процесів зменшення втрат теплової енергії, забруднення атмосфери, підвищення ефективності теплопередачі. Ще однією задачею винаходу є зниження витрати електроенергії на роботу процесу і трудовитрат для обслуговування устаткування. Поставлена задача розв'язується таким чином. У відомому способі, що включає подачу реагентів, наприклад палива і окислювача в камеру проведення хімічних реакцій окислення і теплообміну, відведення продуктів хімічних реакцій, контроль параметрів способу, згідно з винаходом, подачу палива і окислювача в камеру проведення хімічних реакцій окислення і теплообміну і відведення продуктів хімічних реакцій з цієї камери ведуть зі змінною витратою і синхронно одне з одним, наприклад, в коливальному режимі з постійним періодом коливань, що знаходиться в діапазоні 1-62 хвилини, і амплітудою коливань витрати реагентів і продуктів хімічних реакцій, при якій максимальна витрата вища на 20-30 % середньої витрати, а мінімальна менша на цю ж величину, причому відведення продуктів хімічних реакцій зі згаданої камери здійснюють безпосередньо в атмосферу або в утилізатор тепла, наприклад економайзер або рекуператор, в якому нагрівають окислювач перед подачею його в згадану камеру, при цьому вихідний холодний окислювач подають в утилізатор тепла в пульсуючому режимі. Суть винаходу пояснюється кресленням, на фіг. 1 якого зображена блок-схема котельного агрегату, на якому може бути використаний запропонований спосіб для виробництва пари, нагріву води або злитків за допомогою спалювання природного газу, на фіг. 2 представлений графік зміни параметрів способу залежно від часу в камері проведення хімічних реакцій окислення і теплообміну згідно з прототипом, на фіг. 3 - графік зміни параметрів способу залежно від часу в камері проведення хімічних реакцій окислення і теплообміну (а) і утилізаторі тепла (b) згідно з запропонованим винаходом, на фіг. 4 - графік зміни параметрів подачі окислювача в утилізатор тепла залежно від часу при нагріві злитків на нагрівальних печах стану 2300 Донецького металургійного заводу (ДМЗ), на фіг. 5 - графік зміни параметрів подачі окислювача в утилізатор тепла залежно від часу згідно з прототипом, на фіг. 6 - графік зміни параметрів подачі окислювача залежно від часу в камеру проведення хімічних реакцій окислення і теплообміну згідно із запропонованим винаходом. У таблиці 1 представлені порівняльні показники декількох прикладів здійснення способу в прохідній нагрівальній печі, а в таблиці 2 - порівняльні показники одного прикладу здійснення способу в термічній нагрівальній печі. У приведеному далі докладному описі зроблені посилання на прикладені фігури, які демонструють певний ілюстративний приклад здійснення способу на практиці. Цей приклад описаний достатньо детально, щоб фахівці в цій галузі могли ви 96401 6 користовувати винахід, причому зрозуміло, що можуть бути використані і інші приклади і, що без відхилення від суті і об'єму винаходу можуть бути виконані логічні і функціональні зміни. Тому приведений далі докладний опис не слід розглядати як обмежуючий об'єм винаходу. Котельний агрегат згідно з фігурою 1 складається з наступних основних пристроїв: камери 1 проведення хімічних реакцій окислення і теплообміну, утилізатора тепла 2, наприклад економайзера або рекуператора, блока управління 3, пристрою для подачі палива в камеру 1, наприклад газового компресора 4, пристрою для подачі окислювача в камеру 1, наприклад дуттьового вентилятора 5, приводів 6, 7, 8 регулюючих органів 9, 10, 11 витрати, ліній управління 12, 13, 14, пульсатора 15, газоходів 16, 17, 18, 19, 20, 21, 22, 23, димососа 24 і димаря 25. Котельний агрегат з урахуванням взаємозв'язку його основних пристроїв, перерахованих вище, виконаний з послідовно з'єднаних за допомогою газоходів 16, 17, 18, 19, 20, 21 газового компресора 4, регулюючого органу 9 витрати, камери 1 утилізатора тепла 2, регулюючого органу 10 витрати, димососа 24 і димаря 25. Газовий компресор 4 за допомогою газоходу 16 з'єднаний з регулюючим органом 9 витрати, вихід якого за допомогою газоходу 17 з'єднаний з камерою 1 проведення хімічних реакцій окислення і теплообміну, вихід якої за допомогою газоходу 18 з'єднаний з утилізатором тепла 2. Вихід утилізатора тепла 2 за допомогою газоходу 19 з'єднаний з регулюючим органом 10 витрати, вихід якого за допомогою газоходу 20 з'єднаний з димососом 24, який за допомогою газоходу 21 з'єднаний з димарем 25. Дуттьовий вентилятор 5 за допомогою газоходу 22, на якому встановлений пульсатор 15, з'єднаний з утилізатором тепла 2, вихід якого за допомогою газоходу 23 з'єднаний з входом камери 1 проведення хімічних реакцій окислення і теплообміну. На газоході 23, який з'єднує утилізатор тепла 2 з камерою 1 проведення хімічних реакцій окислення і теплообміну, встановлений регулюючий орган 11 витрати. Блок управління 3 за допомогою ліній управління 12, 13, 14 з'єднаний з приводами 6, 7, 8 регулюючих органів 9, 11, 10 витрати, відповідно. Графік режиму (роботи) способу згідно з прототипом показаний на фіг. 2: позиція 26 - високочастотні коливання пульсуючого режиму з частотою 40 Гц подачі реагентів, наприклад палива і окислювача в камеру 1 проведення хімічних реакцій окислення і теплообміну з постійною середньою витратою (позиція 27). Графік режиму (роботи) способу згідно з винаходом показаний на фігурах 3а, 3b і 6. На фіг. 3а позицією 28 показаний графік зміни об'єму подачі реагентів в камеру 1 з такою змінною витратою, постійний період коливань якої рівний 60 хвилин і амплітудою коливань витрати реагентів, при якій максимальна витрата вища на 30 % середньої витрати (позиція 29), а мінімальна - менша на цю ж величину. На фіг. 3b позицією 30 показаний графік зміни величини розрідження в газоході 21 для зміни об'єму відведення в одиницю часу продуктів хімічних реакцій окислення і теплообміну з камери 1 від -1 до 6 мм.вод.ст. з такою змінною витратою (співпадає 7 з позицією 30), постійний період коливань якої дорівнює 60 хвилин і амплітудою коливань витрати цих продуктів, при якій максимальна витрата вища на 30 % середньої витрати (позиція 31), а мінімальна - менша на цю ж величину. На фіг. 4 позицією 32 представлений графік зміни параметрів подачі окислювача в утилізатор тепла залежно від часу при нагріві злитків на нагрівальних печах стану 2300 Донецького металургійного заводу. Вихідний холодний окислювач згідно з прототипом подають в камеру 1 в пульсуючому режимі з частотою 40 Гц за допомогою дуттьового вентилятора і пульсатора. Графік коливань подачі окислювача в камеру 1 показаний на фіг. 5 і позначений позицією 33. Графік зміни параметрів подачі окислювача залежно від часу в камеру 1 проведення хімічних реакцій окислення і теплообміну згідно з запропонованим винаходом представлений на фіг. 6: позиція 34 - високочастотні коливання пульсуючого режиму з частотою 20-30 Гц подачі окислювача в камеру 1 з такою змінною витратою (позиція 35), коливальний режим якого має період коливань 60 хвилин і амплітудою коливань витрати реагентів, при якій максимальна витрата вища на 30 % середньої витрати (позиція 36), а мінімальна - менша на цю ж величину. Природно величина амплітуди коливань витрати палива і окислювача в кожному котлі буде різною і залежати від режиму роботи теплотехнічного агрегату, від стійкості вогнетривких і теплоізоляційних матеріалів, яка залежить в свою чергу від величини температур продуктів спалювання і від періоду коливань. Агрегат забезпечений пристроями контролю, зокрема датчиком 37 температури об'єкта, що нагрівається, датчиком 38 величини розрідження в газоході 21, датчиком 39 витрати палива і датчиком 40 витрати окислювача. Датчики 37, 38, 39 і 40 з'єднані з блоком управління 3 лініями 41, 42, 43 і 44, відповідно. На фіг. 1 зображений агрегат, в якому відведення продуктів реакцій ведуть безпосередньо в утилізатор тепла 2, наприклад економайзер або рекуператор. У агрегаті, в якому відведення продуктів реакцій ведуть безпосередньо в атмосферу, газохід 21 з датчиком 37 величини розрідження встановлюється на камері 1 (на кресленні не показано). Як регулюючі органи 9, 10, 11 витрати можуть бути використані звичайні поворотні шиберні затвори або повітряні заслінки. Котельний агрегат працює таким чином. Перед розпалюванням агрегату в камері 1 на 1-2 хвилини включають запальник (на кресленні не показаний), газовий компресор 4 і дуттьовий вентилятор 5, за допомогою яких за цей час через камеру 1 і далі через утилізатор тепла 2 і через димосос 24 здійснюють продування цієї камери 1, а через димар 25 відведення продуктів хімічних реакцій окислення і теплообміну в атмосферу. Продування ведуть з постійною витратою палива і окислювача. Під час продування тунельний камінь камери 1 розігрівається і служить надалі запальником. Перевірку факту продування контролюють за допомогою датчиків пристроїв контролю продування і горіння (на кресленні не показані). Після встановлення процесу горіння змінюють середню витрату палива, окислювача і відведення продуктів хімічних 96401 8 реакцій окислення і теплообміну за допомогою приводів 6, 7, 8 регулюючих органів 9, 11, 10 витрати сигналами від блока управління 3 по лініях управління 12, 13, 14, відповідно. Пульсатор 15 при цьому включений. Зміну витрати за допомогою всіх регулюючих органів 9, 11, 10 ведуть синхронно, в одній фазі. Подачу палива і окислювача в камеру 1 проведення хімічних реакцій окислення і теплообміну і відведення продуктів хімічних реакцій окислення і теплообміну ведуть зі змінною витратою синхронно, наприклад в одному коливальному режимі з постійним періодом коливань, що знаходиться в діапазоні 1-62 хвилини і амплітудою коливань витрати реагентів, при якій максимальна витрата вища на 20-30 % середньої витрати, а мінімальна менша на цю ж величину. При цьому відведення продуктів хімічних реакцій окислення і теплообміну здійснюють безпосередньо в утилізатор тепла 2, наприклад економайзер або рекуператор, з яких ці продукти відводять також зі змінною витратою і в коливальному режимі синхронно з коливальним режимом підведення палива і окислювача в камеру 1. При роботі агрегату ведеться постійний контроль параметрів процесу: величини 3 витрати (V, м /год.) палива і окислювача, продуктів відведення, температури нагріву, величини розрідження (Р, мм.вод.ст.), тривалості періоду коливань витрати (Т, хв.), які обробляються і коректуються за допомогою блока управління 3, який є фактично АСУТП - автоматизованою системою управління технологічним процесом, працюючою за спеціально-розробленою програмою. Як паливо може бути використаний газ, наприклад природний газ, водень, метан, важкі газоподібні вуглеводні і гарячі пари, рідке паливо, наприклад гас, дизельне паливо. Окислювачами можуть бути повітря, кисень, збагачене киснем повітря із струменями або парами води. Можна застосовувати рідкі окислювальні суміші. Запропонований спосіб пройшов успішні випробування на нагрівальних і термічних печах стана 2300 Донецького металургійного заводу. Нагрів злитків здійснювався спалюванням газоподібного палива - природного газу. Окислювачем служило повітря. У штатному режимі нагрівальні печі працювали з постійною витратою палива і окислювача і без управління режимом відведення продуктів хімічних реакцій окислення і теплообміну. Середня 3 витрата палива складала 1590 м /год. Коефіцієнт використовування теплової енергії - 0,589 відн.од. Тепло продуктів хімічних реакцій окислення і теп3 лообміну на виході з печі було рівне 1823 кДж/м . Випробування запропонованого способу проводили 6 разів по 2,8 години. Кожного разу міняли параметри процесу і фіксували середню і загальну витрати палива і окислювача, тепло продуктів хімічних реакцій окислення і теплообміну на виході з печі, обчислювали коефіцієнти використовування теплової енергії і економію палива і окислювача в порівнянні з витратами в штатному режимі нагрівальної печі за той же період часу. Середня ви3 трата палива складала 1102-1234 м /год. Коефіцієнт використовування теплової енергії – 0,7580,850 відн.од. Тепло продуктів хімічних реакцій окислення і теплообміну на виході з печі було рів 9 96401 3 не 1347-1514 кДж/м , економія газу – 22,4-30,7 %. У штатному режимі термічна піч працювала з постійною витратою палива і окислювача і без управління режимом відведення продуктів хімічних реакцій окислення і теплообміну. Середня витрата 3 палива при нагріві складала 740 м /год. Коефіцієнт використовування теплової енергії - 0,693 відн.од. Тепло продуктів хімічних реакцій окислення і теп3 лообміну на виході з печі було рівне 1358 кДж/м . Випробування запропонованого способу проводили 1 раз протягом 4,2 години. Середня витрата 3 палива склала 540 м /год. Коефіцієнт використовування теплової енергії - 0,95 відн.од., економія газу - 27,1 %. Тепло продуктів хімічних реакцій окислення і теплообміну на виході з печі було рів3 не 1007 кДж/м . Економія газу і зниження тепла продуктів хімічних реакцій окислення і теплообміну на виході з печі досягнуті завдяки застосуванню нових операцій способу, зокрема режиму відведення продуктів хімічних реакцій, який проводили зі змінною витратою в коливальному режимі (з періодичним «замиканням» і «відкриттям» печі) синхронно з режимом підведення реагентів. Результати випробувань представлені в таблицях 1 і 2, які показують технічні переваги запропонованого способу. Результати кожного конкретного прикладу залежать від режиму роботи теплотехнічного агрегату, амплітуди температур продуктів спалювання, стійкості вогнетривких матеріалів, залежних в свою чергу від величини температур продуктів спалювання, періоду коливань подачі палива і окислювача в камеру проведення хімічних реакцій окислення і теплообміну і відведення продуктів хімічних реакцій з цієї камери. Випробування також показали, що зменшення тривалості періоду коливань витрати реагентів і відведення продуктів хімі 10 чних реакцій окислення і теплообміну нижче 1-ї (однієї) хвилини і збільшення більше 62-х (шістдесяти двох) хвилин не додає помітних переваг способу, а значно ускладнює конструкцію печі і управління нею, причому при величині згаданого періоду, більшої 62-х (шістдесяти двох) хвилин, економія палива була дуже низькою через великі втрати тепла злитками в кожному другому напівперіоді їх нагріву. Це явище спостерігалося також при перевищенні (зменшенні) витрати палива (газу) від середньої на величину, більшу 30 %. При перевищенні (зменшенні) витрати палива (газу) від середньої на величину, меншу 20 % економія палива була також дуже низькою. Запропонований спосіб ведення теплообмінних процесів може застосовуватися для вироблення гарячої пари для промислових і індивідуальних потреб, зокрема для систем опалювання, для нагріву шихти до її завантаження в піч, а також для нагріву матеріалів в ливарному, металургійному виробництвах, в доменному процесі, при виробництві будівельних матеріалів, в хімічній і нафтопереробній промисловості. Реалізація способу може бути без ускладнень здійснена на діючих теплотехнічних агрегатах, оскільки не вимагає додаткового дорогого устаткування, зокрема складних систем запалення палива і стеження за факелом горіння. Вищезгаданий опис приведений лише для прикладу і не обмежує винахід, далі описаний в прикладеній формулі, тому очевидно, що фахівці в даній області техніки можуть внести зміни і доповнення, не відступаючі від принципів винаходу, наприклад окислювач може подаватися в камеру проведення хімічних реакцій окислення і теплообміну в коливальному режимі, але без пульсацій. Таблиця 1 Показники Час проведення випробувань, година Середня витрата палива 3 (газу), м /год Середня витрата окис3 лювача (повітря), м /год Тривалість періоду коливань витрати реагентів і відведення продуктів, хв. Величина перевищення (зменшення) витрати палива (газу) і окислювача (повітря) від середнього, % Температура нагріву поверхні злитків, °С Загальна витрата окис3 лювача (повітря), м Загальна витрата палива 3 (газу), м Параметри способу на нагрівальних печах ДМЗ Параметри способу відповідно до винаходу Приклад 1 Приклад 2 Приклад 3 Приклад 4 Приклад 5 Приклад 6 2,8 2,8 2,8 2,8 2,8 2,8 2,8 1590 1151 1196 1172 1156 1102 1234 15927 11529 11980 11740 11579 11039 12361 4,0 40,0 58,0 62,0 1,0 40,0 28,3 25 28,3 30,2 28 20 1160 1160 1160 1160 1160 1160 1160 44595 32282 33432 32872 32423 30908 34610 4452 3222 3348 3281 3236 3085 3455 11 Коефіцієнт використовування теплової енергії, відн.од. Економія газу, % Тепло газів, що відводять 3 з печі, кДж/м 96401 12 0.589 0,813 0,783 0,799 0,809 0,850 0,758 27,6 24,8 26,3 27,3 30,7 22,4 1823 1415 1470 1439 1421 1347 1514 Таблиця 2 Показники Час проведення випробувань, година 3 Середня витрата палива (газу), м /год Середня витрата окислювача (повітря), 3 м /год Тривалість періоду коливань витрати реагентів і відведення продуктів, хв. Величина перевищення (зменшення) витрати палива (газу) і окислювача (повітря) від середнього, % Температура нагріву поверхні злитків, °С Загальна витрата окислювача (повітря), 3 м 3 Загальна витрата палива (газу), м Коефіцієнт використовування теплової енергії, відн.од Економія газу, % 3 Тепло газів, що відводять з печі, кДж/м Параметри способу на термічних печах ДМЗ 4,2 740 Параметри способу відповідно до винаходу 4,2 540 7412 5409 1,0 13,5 900 900 31130 22718 3108 2268 0,693 0,95 1358 27,1 1007 13 96401 14 15 Комп’ютерна верстка Д. Шеверун 96401 Підписне 16 Тираж 23 прим. Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for carrying out heat exchange processes

Автори англійськоюKravtsov Vladlien Vasyliovych, Olekhnovych Fedir Vasyliovych, Bondarenko Anatolii Heorhiiovych

Назва патенту російськоюСпособ ведения теплообменных процессов

Автори російськоюКравцов Владлен Васильевич, Олехнович Федор Васильевич, Бондаренко Анатолий Георгиевич

МПК / Мітки

МПК: C21D 11/00, C21D 1/52, F23L 15/00, C21D 9/70

Мітки: процесів, ведення, теплообмінних, спосіб

Код посилання

<a href="https://ua.patents.su/8-96401-sposib-vedennya-teploobminnikh-procesiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб ведення теплообмінних процесів</a>

Попередній патент: Спосіб одержання біомазуту

Наступний патент: Полімерна композиція

Випадковий патент: Спосіб лікування злоякісної пухлини