Спосіб виробництва офлюсованого огрудкованого матеріалу із залишковим вуглецем

Номер патенту: 97966

Опубліковано: 10.04.2015

Автори: Лялюк Віталій Павлович, Журавльов Фелікс Михайлович, Ляхова Ірина Анатоліївна, Чупринов Євген Валерійович, Кассім Дар'я Олександрівна

Формула / Реферат

Спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу із залишковим вуглецем, що включає роздільне дозування компонентів у дві шихти у складі: залізорудний концентрат, флюси, легкоплавкі або тугоплавкі з'єднання, тверде або рідке паливо, зв'язуюча добавка, їх змішування та отримання з кожної шихти сирих обкотишів з низькою і високою температурою плавлення, змішування цих сирих обкотишів, завантаження в обпалювальний агрегат з подальшою їх термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження, який відрізняється тим, що тверде паливо крупністю 0-10 мм додатково вводять тільки в шихту з високою температурою плавлення.

Текст

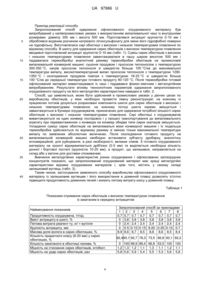

Реферат: Спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу із залишковим вуглецем включає роздільне дозування компонентів у дві шихти у складі: залізорудний концентрат, флюси, легкоплавкі або тугоплавкі з'єднання, тверде або рідке паливо, зв'язуюча добавка, їх змішування та отримання з кожної шихти сирих обкотишів з низькою і високою температурою плавлення, змішування цих сирих обкотишів, завантаження в обпалювальний агрегат з подальшою їх термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження. Тверде паливо крупністю 0-10 мм додатково вводять тільки в шихту з високою температурою плавлення. UA 97966 U (12) UA 97966 U UA 97966 U 5 10 15 20 Корисна модель належить до області підготовки залізорудної сировини до металургійного переділу, зокрема до огрудкування тонкоподрібнених залізорудних концентратів, і може бути використана в гірничорудній і металургійній промисловості. Відомий спосіб виробництва огрудкованого матеріалу, що включає тонке подрібнення бентоніту, вапняку та твердого палива, їх дозування, змішування і огрудкування в певному співвідношенні з концентратом, виготовлення сирих обкотишів різної основності, їх зміцнювальний випал на конвеєрній колосниковій машині, причому сирі обкотиші з основністю 0,3-0,7 д.од. і вмістом твердого палива 0-1,2 % та основністю 0,8-1,8 д.од., що містять 1,3-1,5 % твердого палива, змішують у співвідношенні від 1/9 до 9 і обпалюють при температурі, відповідній температурі випалу обкотишів з основністю 0,3-0,7 д.од [А.с. СРСР № 706459, опубліковано 30.12.1979 p., Бюлетень № 48]. Основним недоліком цього способу є неоднорідність огрудкованого продукту по хімічному і мінералогічному складу, а також істотна нерівномірність крупності огрудкованого продукту, яка обумовлена вказаним співвідношенням сирих обкотишів різної основності, що підтверджується незначним (максимум 4 градуси) збільшенням кута природного укосу. Все це погіршує металургійні характеристики огрудкованого матеріалу. Крім цього у аналога є суттєва невизначеність абсолютного значення температури випалу обкотишів. Відомий спосіб виробництва офлюсованого огрудкованого матеріалу з суміші легкоплавких і тугоплавких сирих залізорудних обкотишів, що включає роздільне дозування та змішування компонентів шихти, офлюсування шихти вапняком для отримання легкоплавких обкотишів та додавання в неї твердого палива в кількості, що визначається відношенням на кожен 1 % вмісту кремнезему в концентраті при його кількості від 10,1 до 15 % до відсоткового вмісту вапняку в шихті за формулою: Y 0,4 25 30 SiO к 2, Иш де SiO к - вміст кремнезему в концентраті, %; 2 Иш - вміст вапняку в шихті легкоплавких обкотишів, а у шихту для отримання тугоплавких сирих обкотишів вводять флюс, що містить магній, у кількості, яка відповідає основності легкоплавких обкотишів і вмісту в шихті MgO=4-8 мас. %, при цьому суміш легкоплавких і тугоплавких сирих обкотишів обпалюють при температурі, яка встановлюється за формулою: см л Tобж Т разм 2(MgOи MgOок ), С, л де Тразм - температура розм'якшення легкоплавких обкотишів, °C; MgO и - вміст оксиду 35 40 45 50 55 магнію у флюсі, %; MgO ок - вміст оксиду магнію в обкотишах, % [А.с. СРСР №1296615, опубліковано 15.03.1987 p., Бюлетень № 10]. Основними недоліками цього способу є: відносно низька питома продуктивність (0,63-0,74 2. т/м ч) випалювального агрегату, недостатній вміст грудкуватої (+20 мм) фракції в готовому продукті, що спричинило відносно низький (порівняно з агломератом і коксом) кут природного укосу (32-37 град.); розрахунок кількості вугілля в шихті здійснюється без урахування вмісту в ньому вуглецю і золи, що спотворює облік тепла, яке виділяється в обкотишах при горінні вуглецю палива; введення в тугоплавку основну (70 %) частину суміші обкотишів до 8 % MgO збільшить вміст цього оксиду в доменному шлаку до більш 10 %, що істотно підвищить його в'язкість, погіршить здатність знижувати вміст сірки в чавуні та вихід шлаку з доменної печі. Крім того, щоб отримати зазначений вміст MgO в огрудкованому матеріалі, необхідно використовувати флюс (доломіт або магнезит), що містить більше 40 % MgO, якого в природі обмежена кількість, у зв'язку з чим його використання для цих цілей економічно недоцільно. Основність тугоплавких обкотишів у аналогу розраховується не за прийнятим у металургів відношенням CaO/SiO2, а за (СаО+MgO)/SiO2, тому відношення CaO/SiO2 у високотемпературних обкотишах буде нижчим, ніж раніше розраховане, що спричинить недостатню основність готового огрудкованого матеріалу, необхідність вводити в доменну піч сирий флюс і, відповідно, отримаємо перевитрату коксу в доменній плавці. Найбільш близьким за технічною суттю та досягнутим результатом є, спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу, що включає роздільне дозування компонентів у дві шихти у складі: залізорудний концентрат, флюси, легкоплавкі або тугоплавкі з'єднання, тверде або рідке паливо, зв'язуюча добавка, їх змішування та отримання з кожної шихти сирих обкотишів з низькою і високою температурою плавлення, змішування цих сирих обкотишів, завантаження в обпалювальний агрегат з подальшою їх термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження, при цьому в шихтах 1 UA 97966 U 5 10 15 20 25 30 35 40 45 50 55 60 для отримання сирих обкотишів з низькою і високою температурою плавлення використовують залізорудний концентрат з однаковим вмістом SiO2 в діапазоні 1-10 %; у шихту для отримання сирих обкотишів з низькою температурою плавлення вводять вапняк у кількості, що забезпечує співвідношення CaO/SiO2 в межах 4,3-8,7 д.од., легкоплавкі з'єднання (в мінералах: егірин, рібекіт, родусит, глауконіт) в кількості 0-0,8 %, а також вуглець в твердому або рідкому паливі в кількості 0-1,2 %, причому крупність сирих обкотишів обмежують розміром 8-14 мм при їх кількості в суміші 21-29 %; а у шихту для отримання сирих обкотишів з високою температурою плавлення вводять тугоплавкі оксиди (MgO, Сr2О3, ТіО2 в мінералах: доломіт, магнезит, хроміт, титаномагнетит) в кількості 0-3,1 %, крупність сирих обкотишів підтримують в діапазоні 14-20 мм, а їх кількість в суміші - 79-71 %; при цьому максимальну температуру випалу суміші сирих обкотишів з низькою і високою температурою плавлення підтримують на рівні 1340±50 °C [Патент України №85685, опубліковано 25.11.2013 р. Бюлетень № 22]. Недоліком відомого способу є недостатньо висока відновлюваність огрудкованого залізорудного матеріалу, що погіршує його металургійні характеристики. Усунути цей недолік можливо за рахунок розташування в середині обкотишів з високою температурою плавлення залишкового вуглецю твердого палива, що значно підвищить металургійні характеристики огрудкованого залізорудного матеріалу. Корисна дія залишкового вуглецю твердого палива в огрудкованій залізорудній сировині для доменної плавки полягає в тому, що, перебуваючи всередині цього матеріалу, вуглець, одночасно із зовнішнім відновленням куска, відновлює оксиди заліза з середини куска матеріалу, що прискорює процес відновлення всього куска огрудкованого залізорудного матеріалу. Також цей вуглець частково замінює вуглець доменного коксу, не знижуючи газопроникливість стовпа шихтових матеріалів у доменній печі. В основу корисної моделі, яка заявляється, поставлена задача: спрощення технології виробництва огрудкованого залізорудного матеріалу із залишковим вуглецем, раціональне використання всього твердого палива, що вводиться в шихту для процесу термічного зміцнення сирих обкотишів, отримання максимально можливої кількості залишкового вуглецю в огрудкованому залізорудному матеріалі, отримання огрудкованого залізорудного матеріалу із залишковим вуглецем з підвищеною відновлюваністю і необхідними для доменної плавки металургійними характеристиками. Поставлена задача вирішується таким чином. На відміну від відомого способу виробництва офлюсованого огрудкованого залізорудного матеріалу, що включає роздільне дозування компонентів у дві шихти у складі: залізорудний концентрат, флюси, легкоплавкі або тугоплавкі з'єднання, тверде та рідке паливо, зв'язуючу добавку, роздільне змішування двох шихт, отримання з кожної шихти сирих обкотишів з низькою і високою температурою плавлення, змішування цих двох типів сирих обкотишів, завантаження їх у обпалювальний агрегат з подальшою їх термообробкою, яка включає сушіння, нагрівання, високотемпературний випал і охолодження готового продукту, у запропонованому способі є істотні відмінності, які полягають в тому, що тверде паливо крупністю 0-10 мм додатково вводять тільки в шихту обкотишів з високою температурою плавлення. Спосіб здійснюється наступним чином. Відомо, що для ефективної виплавки чавуну в доменних печах потрібний однорідний повністю офлюсований (з відношенням CaO/SiO2 рівним 1,25-1,5 д.од. для різних умов доменної плавки), огрудкований (крупністю 10-60 мм) залізовмісний матеріал з максимально високим вмістом заліза і мінімальним вмістом кремнезему [Єфименко Г.Г., Гіммельфарб А.А., Левченко B.C. Металургія чавуну. - К.: "Вища школа", 1981. - 495 а]. При цьому такий огрудкований матеріал повинен бути досить міцним, мінімально руйнуватися в процесі завантажувальнорозвантажувальних робіт, транспортування від виробника до колошника доменної печі, а також в процесі низькотемпературного (400-800 °C) нагріву і відновлення в доменній печі, мати високу відновлюваність, а також низьку усадку шару матеріалу і високу його газопроникність в процесі високотемпературного (до 1100 °C) відновлення. Крім цього для ефективного розподілу на колошнику доменної печі, огрудкований залізорудний матеріал повинен мати кут природного укосу (37-41 град.), аналогічний двом іншим огрудкованим матеріалам (коксу та агломерату), що використовуються в доменній плавці. Відомо також, що одним з раціональних способів введення твердого палива в доменну піч є наявність його в огрудкованій залізорудній сировині. Корисність залишкового вуглецю твердого палива в огрудкованій залізорудній сировині для доменної плавки полягає в тому, що, перебуваючи всередині цього матеріалу, вуглець, одночасно із зовнішнім відновленням кусочка, відновлює оксиди заліза зсередини куска матеріалу, що прискорює процес відновлення всього куска. При цьому огрудкований матеріал повинен зберігати певну міцність, яка залежить від 2 UA 97966 U 5 10 15 20 25 30 35 40 45 50 55 60 міцності зчеплення частинок вугілля, що знаходяться в центрі обкотишів, і оболонки з шихти, накатаній на паливо. При гідрофобній поверхні твердого палива виключається розвиток капілярних сил зчеплення між куском палива та гідрофільними частинками шихти, які є основними джерелами зв'язку між ними. Тому потрібно використовувати реагенти, що змінюють гідрофобну поверхню твердого палива на гідрофільну. Такими реагентами можуть бути: натрієві або амонієві лігносульфонати, одержані шляхом модифікації відходів паперово-целюлозної промисловості; дофен - супер-пластифікатор, одержаний на основі відходів фенольного виробництва; НФУ - продукт конденсації формальдегіду з нафталеном, як відходи нафталенового виробництва; ВЛР - вуглелужний реагент, продукт вилуговування бурого вугілля гідроксидом натрію; сульфогумат натрію - продукт модифікування гуміновими кислотами бурого вугілля; сульфомела-мін-формальдегід; сульфований нафталін-формальдегід і інші реагенти, що підвищують гідрофільність поверхні вугільних кусочків шляхом створення на них найтоншої -6 гідратної оболонки товщиною не більше (15-20)·10 мм. Питома витрата реагенту повинна бути в межах 2,4-15,1 кг/т сухого вугілля. У запропонованому способі для більш різкої розбіжності температур плавлення обкотишів з низькою і високою температурою плавлення, а, отже, і більш успішного їх термозміцнення, пропонується використовувати дві шихти. Шихта для обкотишів з високою температурою плавлення виготовляється з концентрату, який містить 1-10 % SiO2. Для виключення утворення легкоплавких евтектик в цю шихту флюс (вапняк або доломітизований вапняк) не вводиться або вводиться в невеликій кількості. Для утворення в процесі високотемпературного випалу тугоплавких сполук в цю шихту вводиться, при необхідності, мінімальна кількість (0-3,1 %) оксидів з високою (більше 2000 °C) температурою плавлення. Перед введенням в шихту з високою температурою плавлення твердого палива, наприклад антрациту крупністю 0-10 мм, необхідно виконати його спеціальну підготовку. Для цього в ємність завантажується необхідна маса вугілля і сухого реагенту, питома витрата якого визначена з розрахунку, наведеного вище. Потім в ємність заливається вода, яка повинна покрити вугілля шаром товщиною 30-50 мм. Отримана суміш безперервно перемішується протягом 0,5-5,0 хвилин. Можливий і другий варіант, для якого попередньо готується розчин реагенту, концентрація якого розраховується, виходячи з необхідного об'єму розчину і питомої витрати реагенту на 1 т антрациту. Потім розчин заливається в ємність з антрацитом, за вказаними в першому варіанті параметрами, і безперервно з ним перемішується. Після цього залишок розчину реагенту випускається з ємності, а отримане вугілля з гідрофільною поверхнею дозується в заданому співвідношенні з компонентами шихти з високою температурою плавлення і подальшим їх змішуванням. Змішана з антрацитом шихта з високою температурою плавлення дозується в агрегат для огрудкування в безперервному режимі, де отримують сирі обкотиші, в яких кусочки вугілля будуть зародками, на які накочується тонкоподрібнена шихта до отримання сирих обкотишів необхідного діаметра, а найдрібніші частинки вугілля, які не можуть бути зародками, накочуються спільно з шихтоюна зародки і в процесі термічного зміцнення обкотишів забезпечать захист від вигорання вуглецю зародків в окислювальній атмосфері випалюючого агрегату. Шихту з низькою температурою плавлення виготовляють з концентрату, який містить 1-10 % SiO2. У цю шихту вводиться вся кількість флюсу (вапняку), що необхідна для забезпечення заданої основності (CaO/SiO2) всього огрудкованого продукту, яка дорівнює 1,25-1,5 д.од. За рахунок цього в шихті утворюється велика кількість легкоплавких евтектик, які сприяють утворенню необхідної кількості розплаву для локального скріплення при цій температурі обкотишів з високою температурою плавлення, що не розплавилися. Введення в цю шихту, при необхідності, мінімальної кількості (0-0,8 % і 1,6-4,2 %), відповідно, легкоплавких з'єднань і вуглецю з твердим та рідким паливом дозволить прискорити розплавлення шихти. Зниження крупності сирих обкотишів з низькою температурою плавлення до 8-14 мм також прискорить їхнє прогрівання і розплавлення, а збільшення крупності сирих обкотишів з високою температурою плавлення до 14-20 мм сповільнить їх прогрівання і не викличе їх розплавлення при мінімальній кількості тугоплавких сполук до того, як розплавляться обкотиші з низькою температурою плавлення. Після високотемпературного випалу та охолодження обкотиші з високою температурою плавлення та залишковим вуглецем є каркасом, а розплавлені обкотиші з низькою температурою плавлення є зв'язуючим цього каркасу огрудкованого матеріалу. Розмір грудок та їх однорідність залежать від співвідношення в суміші низькотемпературних і високотемпературних обкотишів з залишковим вуглецем, а також від рівномірності розподілу низькотемпературних обкотишів між високотемпературними обкотишами з залишковим вуглецем. 3 UA 97966 U 5 10 15 20 25 30 35 40 Приклад реалізації способу. Запропонований спосіб одержання офлюсованого огрудкованого матеріалу був випробуваний у напівпромислових умовах з використанням випалювальної чаші із внутрішніми розмірами: діаметр 300 мм і висота 500 мм. Підготовлявся антрацит крупністю 0-10 мм і оброблявся водяним розчином натрієвого лігносульфонату для зміни його гідрофобної поверхні на гідрофільну. Виготовлялися сирі обкотиші з високою і низькою температурами плавлення по відомому способу. В шихту для одержання сирих обкотишів з високою температурою плавлення вводився підготовлений антрацит крупністю 0-10 мм (табл. 1). Суміш сирих обкотишів з високою і низькою температурами плавлення завантажувалася в чашу шаром висотою 500 мм і піддавалася термообробці аналогічній режиму термообробки обкотишів на промисловій випалювальній конвеєрній машині: сушіння продувом і прососом теплоносієм з температурою 300-350 °C, нагрів прососом теплоносія зі швидкістю більше 100 °C/хв до максимальної температури випалу, високотемпературний випал прососом теплоносія з температурою 12901350 °C і охолодження продувом повітря з температурою 18-23 °C зі швидкістю більше 100 °C/хв до середньої температури готового продукту 80-120 °C. Після термообробки готовий офлюсований матеріал вивантажувався із чаші і піддавався фізико-хімічним і металургійним випробуванням. Результати впливу технологічних параметрів одержання запропонованого огрудкованого продукту на його металургійні характеристики наведені в табл. 2. Спосіб, що заявляється, може бути здійснений в промислових умовах у діючих цехах по виробництву обкотишів, у яких необхідно провести певну реконструкцію: на кожному із працюючих потоків дозуються розраховані компоненти шихти для сирих обкотишів з високою і низькою температурами плавлення, на кожному потоці шихта окремо змішується і завантажується в бункери огрудковувачів, призначених для одержання потрібної кількості сирих обкотишів з високою і низькою температурами плавлення. Сирі обкотиші з огрудковувачів вивантажуються на один конвеєр послідовно і у процесі транспортування до випалювального агрегату при перевантаженнях з конвеєра на конвеєр обидва типи сирих окатишів змішуються. Укладання суміші сирих обкотишів на випалювальні візки конвеєрної машини і їх подальша термообробка здійснюється по відомому режиму зі зміною тільки максимальної температури випалу по заявлених абсолютних величинах. Після охолодження готового продукту на випалювальній конвеєрній машині необхідно встановити зубчасту дробарку, аналогічну агломераційній, для руйнування, в разі необхідності, великих спеків. З готового огрудкованого матеріалу на грохоті відокремлюється дріб'язок (0-5 мм) та виділяється необхідна кількість донної і бортової постелі (крупністю 10-20 мм), а продукт, що залишився, направляється на склад або у вагони для доставки споживачеві. Вивчення металургійних характеристик різних огрудкованих і офлюсованих залізорудних концентратів показало, що запропонований огрудкований матеріал має кращі металургійні характеристики відомих огрудкованих матеріалів і, крім того, містить у своєму складі залишковий вуглець (табл. 3). Таким чином, застосування заявленого способу виробництва офлюсованого огрудкованого матеріалу із залишковим вуглецем і його використання в доменній плавці дозволить істотно підвищити продуктивність доменних печей і знизить питому витрату коксу у доменній плавці. Таблиця 1 Показники отримання сирих обкотишів з високою температурою плавлення із закатаним в середину антрацитом Найменування показників Продуктивність огрудкувача, т/год. Вміст антрациту в шихті, % Питома витрата реагент-ту, кг/ т вугілля Крупність антрациту, мм Масова доля вологи в сирих обкотишах, % Кількість придатного класу (8-20 мм) у сирих обкотишах, % Кількість закатаного в обкотиші палива, % Міцність на стискання сирих обкотишів, кг/обкот. Міцність на удар сирих обкотишів, раз 4 Запропонований спосіб за прикладами 1 2 3 4 5 6 7 8 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0,7 0 3,8 3,8 3,8 3,8 3,8 3,8 3,8 0 2,4 2,4 2,4 2,4 2,4 2,4 2,4 0 0-5 0-10 0-15 9-20 0-25 0-10 0-7 8,9 8,6 8,7 8,5 8,8 8,6 8,5 8,4 92,4 93,1 92,7 78,3 73,5 66,8 93,1 92,2 0 100 99,9 89,4 66,8 53,5 100 100 1,2 1,3 1,2 1,1 1,3 1,1 1,2 1,1 5,8 5,6 5,9 5,4 5,5 5,3 5,6 5,8 UA 97966 U Таблиця 2 Показники процесу запропонованого способу отримання огрудкованого матеріалу з залишковим вуглецем Запропонований спосіб за прикладами 1 2 3 4 5 6 7 8 Тривалість термозміцнення спеків*, хв. 27,6 27,6 24,0 19,3 15,8 12,7 11,3 10,1 2 Питома продуктивність, т/м ·год. 0,87 0,87 0,96 1,12 1,28 1,47 1,51 1,67 3 Питома витрата газу, м /т 21,3 21,3 20,9 20,4 19,7 19,2 18,6 17,9 Вміст вуглецю в шихті, % 0 3,9 3,9 3,9 3,9 3,9 3,9 3,9 Крупність антрациту, мм 0 0-10 0-10 0-10 0-10 0-10 0-10 0-10 Масова доля вологи в сирих обкотишах, % 8,6 8,4 8,4 8,4 8,4 8,4 8,4 8,4 Кількість придатного класу в сирих обкотишах, % 92,4 93,1 93,1 93,1 93,1 93,1 93,1 93,1 Кількість загорненого в обкотиші палива, % 0 100 100 100 100 100 100 100 Швидкість нагрівання сухих обкотишів от 200100 100 130 180 250 350 400 500 500 °C, °C/хв. Максимальна температура обпалу суміші сирих 1250 1250 1250 1250 1250 1250 1250 1250 обкотишів, °C 1350 1350 1350 1350 1350 1350 1350 1350 Тривалість обпалу, хв. 6 6 6 6 6 6 6 6 Швидкість охолодження спеків до 400100 100 120 150 200 300 400 600 700 °C, °C/хв. Ступінь вигорання вуглецю, % 0 33,3 28,2 25,6 20,5 17,9 12,8 10,3 Вміст залишкового вуглецю в спеках, % 0 2,7 2,8 2,9 3,1 3,2 3,4 3,5 Вміст заліза в обпалених обкотишах **, % 60,4 60,5 60,5 60,6 60,8 60,9 61,1 61,2 Вміст FeO в спеках, % 3,1 7,6 8,4 10,2 15,8 21,3 23,6 25,2 Міцність у барабані, ДСТУ ISO 3271:2005, %: 94,3 96,1 95,4 96,2 94,4 95,9 96,3 94,1 на удар (+5 мм) стиранність (0-0,5 мм) 3,6 2,9 2,7 3,0 3,1 2,7 2,5 3,2 Міцність при відновленні, ДСТУ ISO 92,3 93,7 94,2 93,3 94,9 93,1 92,8 95,4 7215:2008, %: міцність (+5 мм) стиранність (0-0,5 мм) 4,7 4,2 3,8 4,4 3,9 3,6 4,9 2,7 Ступінь відновлення, ДСТУ ISO 7215:2008, % 87,5 90,3 92,1 93,7 94,8 92,2 92,5 91,6 Кут природного укосу, град. 38 37 39 42 40 37 41 38 Найменування показників * - включає тільки нагрівання, випал і охолодження спеків; ** - вміст тільки в частині спеків, що містить залізо. 5 UA 97966 U Таблиця 3 Технологічні показники виробництва та металургійні характеристики огрудкованих залізорудних матеріалів (відомих і запропонованого) Промислові Промисловий обкотиші Відомий Заявлений Найменування показників агломерат офлюсовані спосіб спосіб офлюсований та (прототип) неофлюсовані 2 Питома продуктивність, т/м ·ч 1,1-1,3* 0,9-1,2** 0,9-1,2** 1,1-1,3** Питома витрата тепла, МДж/т 1947-2452 401-1140 418-1213 409-1190 Питома витрата електроенергії, кВт·год./т 43,1-71,3 38,7-69,5 39,4-63,7 39,4-63,7 Вміст Feзаг., % 51,2-57,6*** 62,2-65,8*** 63,4-64,7*** 63,5-64,8*** Вміст FeO, % 9,1-15,6 1,3-2,7 2,1-3,8 7,6-25,2 Вміст SiO2, % 10,4-9,2 7,7-4,7 1,3-6,9 1,3-6,9 Вміст залишкового вуглецю, % 0 0 0 1,8-3,5 Основність (CaO/ SiO2) готового 1,2-1,8 0,1-1,25 1,25-1,5 1,25-1,5 продукту, д.ед. Вміст класів, %: 60-100 мм 23,7-35,6 0 0 0 20-60 мм 55,9-34,3 0 85,3-72,4 85,9-71,8 5-20 мм 12,3-7,8 93,5-97,3 12,6-24,4 11,9-24,8 0-5 мм 8,1-20,4 4,5-2,7 2,1-3,2 2,2-3,4 Міцність у барабані, ДСТУ ISO 3271:2005, %: на удар (+5 мм) 84,5-57,4 92,4-97,1 93,1-96,7 93,5-96,4 стираність (-0,5 мм) 8,3-10,2 5,8-1,5 3,8-2,9 3,6-2,5 Міцність при відновленні, ДСТУ ISO 7215:2008, %: міцність (+5 мм) 37,8-49,4 69,3-95,8 73,1-92,8 72,9-93,1 стираність (-0,5 мм) 10,4-9,8 4,7-2,1 4,3-3,6 4,2-3,3 Газопроникність та усадка шару при відновленні, ДСТУ 3205-95: усадка шару, % 15-18 23-67 14-26 13-19 перепад тиску, Па 68-71 108-154 58-73 60-72 Ступінь відновлення, ДСТУ ISO 65,1-82,3 72,8-91,4 87,2-93,4 90,3-94,8 7215:2008, % Кут природного укосу, град. 38-41 28-32 36-41 37-40 * - тільки на площині спікання агломашини, без зони охолодження; ** - на площі зон нагрівання, випалу та охолодження випалювальної машини; *** - вміст тільки в частині спеків, що містить залізо. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб виробництва офлюсованого огрудкованого залізорудного матеріалу із залишковим вуглецем, що включає роздільне дозування компонентів у дві шихти у складі: залізорудний концентрат, флюси, легкоплавкі або тугоплавкі з'єднання, тверде або рідке паливо, зв'язуюча добавка, їх змішування та отримання з кожної шихти сирих обкотишів з низькою і високою температурою плавлення, змішування цих сирих обкотишів, завантаження в обпалювальний агрегат з подальшою їх термообробкою, що включає сушіння, нагрівання, високотемпературний випал і охолодження, який відрізняється тим, що тверде паливо крупністю 0-10 мм додатково вводять тільки в шихту з високою температурою плавлення. Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Автори англійськоюZhuravliov Feliks Mykhailovych, Lialiuk Vitalii Pavlovych, Liakhova Iryna Anatoliivna, Kassim Daria Oleksandrivna, Chuprynov Yevhen Valeriiovych

Автори російськоюЖуравлев Феликс Михайлович, Лялюк Виталий Павлович, Ляхова Ирина Анатольевна, Кассим Дарья Александровна, Чупринов Евгений Валерьевич

МПК / Мітки

МПК: C22B 1/14

Мітки: вуглецем, виробництва, спосіб, огрудкованого, матеріалу, залишковим, офлюсованого

Код посилання

<a href="https://ua.patents.su/8-97966-sposib-virobnictva-oflyusovanogo-ogrudkovanogo-materialu-iz-zalishkovim-vuglecem.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва офлюсованого огрудкованого матеріалу із залишковим вуглецем</a>

Попередній патент: Спосіб ударного дроблення

Наступний патент: Конусна вібраційна дробарка

Випадковий патент: Стенд для вимірювання кута поперечної стійкості машин, що рухаються, методом послідовного зважування