Процес хіміко-термічної обробки поверхні промивального каналу бурових штанг

Номер патенту: 101301

Опубліковано: 10.09.2015

Автори: Головченко Володимир Олексійович, Ремха Юрій Степанович, Помазан Сергій Григорович

Формула / Реферат

Процес хіміко-термічної обробки поверхні промивального каналу бурових штанг, при якому використовують товстостінну трубну заготовку з легованої сталі круглого чи n-гранного металопрокату заданих довжини, прямолінійності, термічної обробки і співвідношення поперечного розміру до товщини стінки, який відрізняється тим, що забезпечують усунення тупиковості проходження промивальним каналом потоку каталітично обробленого газового середовища з азотною складовою.

Текст

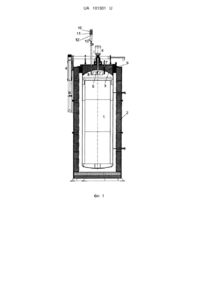

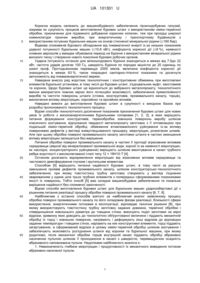

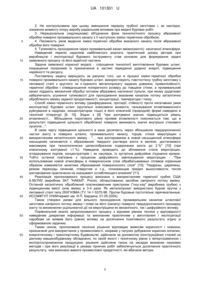

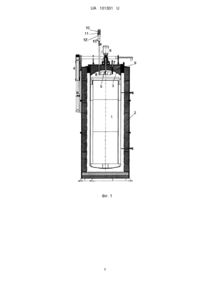

Реферат: В процесі хіміко-термічної обробки поверхні промивального каналу штанги забезпечують проходження вказаним каналом напірного потоку каталітично обробленого аміаку заданої дисоціації, продуктивності, концентрації, температури і тиску. UA 101301 U (12) UA 101301 U UA 101301 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до машинобудівного забезпечення гірничодобувних галузей, зокрема як сукупність процесів виготовлення бурових штанг з використанням хіміко-термічної обробки, призначених для підземного добування корисних копалин, теж при прохідці широкої номенклатури гірничих виробок, при енергетичному і транспортному будівництві з використанням потужних бурильних машин на основі стисненої мінеральної рідини (160 бар). Відмова споживачів бурового обладнання від пневматичної енергії із-за низьких показників ударної потужності бурильних машин (10,8 кВт), коефіцієнта корисної дії (9 %), наявності оливних аерозолів у викидах обумовила перехід на буріння з використанням мінеральної рідини високого тиску і створення нового покоління бурових робочих органів. Ударна потужність останніх для мілкошпурового буріння знаходиться в межах від 7,5до 22 кВт, частота ударів досягає 100 Гц, швидкість буріння по породах міцністю до 20 одиниць по шкалі проф. Протодьяконова перевищує 2000 мм/хв, величина коефіцієнта корисної дії знаходиться в межах 63 %, також покращені санітарно-гігієнічні показники та досягнута автономність від пневмоенергетичної мережі. Наведене внесло ряд жорстких технологічних і конструктивних обмежень при виготовлені елементів бурильної установки, в тому числі до бурових штанг, з'єднувальних муфт, хвостовиків та коронок. Щодо бурових штанг це відноситься до вибраного металопрокату, технологічного вміння використати повною мірою його потенційні можливості, забезпечення прямолінійності виробів та чистоти поверхонь штанги (стояка, конструктивів, промивального каналу, торців), виключення впливу мікротріщин, корозійних та ерозійних впливів. Наведені вимоги до виготовлення бурових штанг в сукупності є вихідною базою при розробці пропонованого технологічного процесу. Відомі способи технологічного досягнення показників призначення бурових штанг для нових умов їх роботи з високоенергетичними бурильними головками [1, 2, 3], в яких вирішують питання формування конструктивів, термообробки зовнішніх поверхонь виробу шляхом класичного азотування, відпускання твердості металопрокату заготовок з її оптимізацією при подальшій хіміко-термічній обробці, обмеження втомлюванісного руйнування із-за впливу поверхневих дефектів у вигляді зневуглецьованого прошарку, мікротріщин, розкатаних шлаків. Але при цьому обробка поверхні промивального каналу заготовки штанги в частині зменшення впливу мікротріщин залишаться без вирішення. Питання обробки поверхні промивального каналу в частині її протидії агресивним впливам середовища (аерозії від мінералізованої промивальної води, корозії із-за наявності мікротріщин, як наслідок, концентраторного руйнування) вирішують шляхом вмонтування в канал трубного ребра жорсткості з високолегованої сталі типу 12 × 18Н10-Т [4]. Останнім досягають відокремлення мікротріщин від агресивних впливів середовища та часткового демпферування гнучким і крутильним моментам. Способом [5] вирішують питання надійності бурових штанг, в тому числі за рахунок зменшення проявів дефектів промивального каналу, шляхом конструкторсько-технологічного забезпечення, при якому товстостінну трубну заготовку створюють у вигляді з'єднаних зварюванням у єдине ціле трьох трубних елементів з попередньо сформованими показниками якості їх поверхонь. Тобто спосіб [5] має складне машинобудівне забезпечення та локальне вирішення надійності без споживчої закінченості. Відомі способи виготовлення бурових штанг для бурильних машин ударнообертової дії з рішенням питання реалізації процесу обробки поверхні промивального каналу [6, 7, 8]. Найближчим з останніх способів взятого за найближчий аналог заявленому процесу обробки поверхні промивального каналу по його складовим фазам реалізації, близькості сфери використання, енергетичними потоками в експлуатації, відповідає технічне рішення [8], при якому використовують товстостінну трубну заготовку заданих довжини, термічної обробки і співвідношення зовнішнього діаметра до товщини стінки, виконують поділ заготовки на мірні відрізки, кривизну яких доводять до технологічно обґрунтованої величини і піддають механічній обробці їхторці і зовнішню поверхню, нагрівають і деформують кінці відрізків до відповідно заданих температури і товщини стінок, нарізають на них конструктивні елементи, торці піддають загартуванню, а сформований відрізок в цілому хіміко-термічній обробці шляхом азотування і забезпечують можливість роз'єднання штанги від коронки та бурильної машини, при якому додатково, після механічної обробки торців внутрішній канал піддають обробці абразивно насиченою пульпою шляхом її проходження в каналі з швидкістю, перевищуючою осадність абразивного наповнювача пульпи. Недоліками найближчого аналога є: 1. Невизначеність глибини мікротріщин і продуктивності їх механічного виведення потоком абразивно-насиченої пульпи. 1 UA 101301 U 5 10 15 20 25 30 35 40 45 50 55 2. Не контрольоване при цьому зменшення перерізу трубної заготовки і, як наслідок, зниження моменту опору виробу радіальним впливам при ведені бурових робіт. 3. Нераціональне (надлишкове) об'єднання фази технологічного процесу абразивної обробки поверхні промивального каналу з її наступною хіміко-термічною обробкою. 4. Пасивність умов ведення хіміко-термічної обробки вказаного каналу після абразивної обробки його поверхні. 5. Тупиковість проходження через промивальний канал аміако(азото)- насиченої атмосфери. Наведений перелік недоліків найближчого аналога, практичний досвід авторів при виробництві і експлуатації бурового інструменту став основою для формування задачі заявленого процесу та його відмітної частини. Задача заявленої корисної моделі - спрощення технології виготовлення бурових штанг, покращення показників їх призначення в частині передання ударної енергії, підвищення надійності та ресурсу. Поставлену задачу вирішують за рахунок того, що в процесі хіміко-термічної обробки поверхні промивального каналу бурових штанг, використовують товстостінну трубну заготовку з легованої сталі з круглого чи n-гранного металопрокату заданих довжини, прямолінійності, термічної обробки і співвідношення поперечного розміру до товщини стінки, а промивальний канал піддають механічній обробці потоком абразивно насиченої пульпи, при якому додатково забезпечують усунення тупиковості для проходження вказаним каналом потоку каталітично обробленого аміаку заданої продуктивності, концентрації, температури і тиску. Спосіб хіміко-термічного впливу (демферування, протидії, стійкості) проти негативних умов експлуатації бурових штанг (крутильні знакозмінні моменти, гальмування втомлюванісного руйнування в надрізах, концентраторах тощо) в його класичній (природній) формі наведено в технічній літературі [9, 10]. Згідно з [9] "при азотуванні значно підвищується рівень втомленості… Збільшення порогового рівня проявів втомленості пояснюється тим, що в результаті підвищення щільності обробленої поверхні виникають значні внутрішні стискаючі зусилля…". В свою чергу підвищення щільності в рази досягають через збільшення твердорозчинної частки азоту в поверхні штанги, промивального каналу, торців, стінок мікротріщин з використанням каталітичного аміаку - "… при азотировании в новой насыщенной атмосфере насыщение начинается с образования твердого раствора азота в железе, достигаемого максимума при технологически целесообразном содержании азота до 2 %" [10] (при класичному азотуванні 1 %). Наведене приводить до зближення стінок мікротріщин, згладжування порізів, концентраторів і, як наслідок, їх зустрічне дифузійне з'єднання кромок. Тобто остання пов'язане з процесом дифузійного заяложування мікротріщин - "При использовании новой атмосферы в поверхносном слое обрабатываемых сплавов коренным образом изменяется кинетика образования поверхносного слоя" [10]. "Надрезы, царапины, резкие переходы сечений, отверстия и т.д., понижающие предел выносливости, после азотирования практически не оказывают ослабляющего влияния" [11]. Реалізація пропонованого процесу виконана з використанням термічної грубки США 8.56/7И2 (виробник ЗАТ "НАКАЛ", Росія), облаштованою засобом напірного потоку аміаку. Останній каталітично оброблений платиновмісним пристроєм ("ноу-хау" виробника грубки) з підвищенням емісії іонів аміаку в 3-4 рази. Як металопрокат використано бурові прутки з легованої сталі типу 28ХГНЗМА (ТУ 14-1-5370-98. Прутки буровые пустотелые гарячекатанные. ИССМФГУП УНИИчермет им. И.П. Бардина. 01.05.2004). Також створені умови для вільного проходження промивальним каналом штангової заготовки напірного потоку аміаку і появі на його (каналу) поверхні твердорозчинного прошарку азоту та виникненню ущільнюючої дії на мікротріщини як механічного, так і дифузійного впливу. Порівняльний аналіз запропонованого процесу з відомим рівнем техніки у відповідності наведеним джерелам інформації та виконаним практичним у виготовлені і експлуатації наробкам не виявив його (рівня) впливу на досягнення позитивного результату згідно зі сформованою задачею. Таким чином, пропоноване технічне рішення відповідає вимогам корисності і новизни, призначене для використання у промисловості, зокрема у галузях добування корисних копалин, енергетичному і транспортному будівництві, здійснене за допомогою конструкційних сталей на діючому машинобудівному обладнанні, по своїй якості і технічному рівню є імпортозамінною і експортоспроможною продукцією; рішення здійснене також на засадах визнаних наукових методів і при його реалізації в умовах гірничих робіт забезпечується досягнення практичного результату, чим виконано вимоги промислової придатності, які вбачали автори. 2 UA 101301 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть корисної моделі пояснюється описом технологічних операцій пропонованого процесу та відповідними кресленнями (фігури 1, 2, 3, 4). На фіг. 1 зображено грубку для реалізації процесу хіміко-термічного азотування з використанням каталітично обробленого аміаку. До складу грубки входить реторта 1, яку розміщено в теплоізолюючому корпусі 2. Герметизацію реторти 1 виконують з допомогою ущільнюючої кришки 3, облаштованої гідравлічним приводом 4. Безпосередньо на внутрішній поверхні кришки 3 розміщене робоче колесо (турбіна) вентилятора 5, яким створюють напірний в реторті 1 потік аміаку та його перемішування. На зовнішній поверхні кришки 3 розміщено привідний двигун 6 вентилятора 5, патрубки 7 та 8 відповідно для приєднання грубки до аміачної мережі та викидів (звільнення об'єму реторти 1) відпрацьованого аміаку. В патрубку 7 розміщено платиновмісний каталізатор 9. В патрубку 8 розміщено спалювач 10, запалювач 11, каталізатор 12, приєднувач 13 до пропанової (чи з природного газу) мережі. На фіг. 2, 3 зображено оснастку (садку) 14 об'ємно-коміркової (ячеистой - рус.) конструкції. В комірках 15 оснастки 14 по її довжині розміщують заготовки бурових штанг 16. Оснастка 14 має поперечні перегородки 17 з прохідними отворами 18. На фіг. 4 зображено елемент 19 циліндрично-конічної форми з обмежуючим буртом 20 та повздовжнім отвором 21. На кришці 3 та в корпусі 2 розміщено термометричні датчики контролю температури хімікотермічного процесу, також в корпусі 2 розміщено електро(чи газо)нагрівачі - позиції не позначено. Технологічні параметри хіміко-термічної обробки поверхні штанг залежно від сталі металопрокату - 28ХГНЗМА, 18ХГТ, Sanbar 64 (Швеція), Bedroc 3350 (Англія) та інших, а саме: дисоціації аміаку, температури і тривалості процесу, кількості його інтервалів і їх тривалості, продуктивності подання аміаку, його концентрації і тиску, теж азоту і пропану, задаються технологом з відповідним програмуванням комп'ютерної системи керування і далі виконуються автоматично. Позицію системи не позначено. Процес хіміко-термічної обробки поверхні промивального каналу бурових штанг реалізують наступним чином. Наповнюють оснастку 14 заготовками бурових штанг 16, розміщують їх в комірках 15. залежно від замовленої довжини штанг 16 у відповідній перегородці 17 в отворах 18 розміщують з використанням циліндричної частини і бурта 20 елемент 19, а промивальний канал штанги (торець) суміщають з конічною частиною елемента 19 - з його повздовжнім отвором 21. Вказаними заходами створюють умови безперешкодного проходження промивальним каналом напірного потоку аміаку від вентилятора 5. Насичену заготовками оснастку 14 розміщують в реторті 1, герметизують реторту кришкою 3 з використанням привода 4. Приєднують комп'ютерну систему, патрубки 7, 8 і в цілому грубку до електромережі та мереж аміаку, пропану, азоту і починають реалізацію хіміко-термічної обробки. Аміак через каталізатор 9 надходить до об'єму завантаженої реторти 1. Завдяки каталізатору 9, відбувається потужна емісія іонів аміаку - при наявності каталізатора 9 інтенсивність іонної емісії аміаку збільшується в 3-4 рази проти природного його іонного ділення. Напірний потік, створений вентилятором 5, безперешкодно проходить через канал штанги 16 та отвір 21 елемента 19 при одночасному омиванні зовнішньої поверхні штанги. В свою чергу, іони аміаку генерують з свого складу виділення азоту в атомарно активному стані. При цьому за умови забезпечення в реторті заданих технологічних параметрів атоми азоту проникають в товщу металу штанг, приводячи до його ущільнення. Глибина проникнення в метал штанг атомів азоту і створення в ньому твердого розчину азоту без їх хімічної взаємодії не перевищує 1,2 мм при твердості поверхні каналу і стояка штанги до 940 одиниць по шкалі Віккерса (теоретично до 1300 HV) з заяложуванням мікротріщин каналу. Як правило, наведений процес має три інтервали реалізації та наступні їх параметри: - перший інтервал (підготовка робочої атмосфери в реторті) тривалістю, залежно від типу сталі, від двох до трьох годин, температурі від 500 до 680 °C, продуктивності по аміаку від 250 до 500 літрів за годину та його тиску від 0,05 до 0,3 бар; - другий інтервал (основний технологічний) тривалістю від 20 до 40 годин, при температурі від 510 до 580 °C, продуктивності по аміаку і його тиску аналогічно показникам першого інтервалу; - третій інтервал (звільнення об'єму реторти від залишків аміаку) тривалістю від 1,5 до 5 годин з продувкою реторти азотом (подання аміаку при цьому зупинено, а мережа використана для каналізації азоту) із зниженням температури в реторті 1 до 300-150 °C; продуктивність по 3 UA 101301 U 5 10 15 20 25 30 35 40 45 азоту - 600-700 л/год., величина тиску - до 0,3 бар. При третьому інтервалі нагрівачі корпусу 2 грубки вимкнені, вентилятор 5 продовжує працювати. Відпрацьований аміак при інтервалах 1, 2, 3 (в інтервалі 3 залишки) через випускний патрубок 8 та каталізатор 12 із задіянням елементів 10, 11, 13 з використанням палаючого пропану (чи природного газу) нейтралізується на два безпечні компоненти (азот та водяний пар) і надходить в зовнішню атмосферу. Температура нейтралізації викидів аміаку знаходиться в межах 300-500 °C. Після виконання вказаних інтервалів хіміко-термічної обробки підіймають кришку 3 реторти 1, з використанням приводу 4, розвантажують грубку від оснастки 14 з штангами 16 і виконують їх природне охолодження навколишнім повітрям. Процес серійно реалізовано в умовах колективного підприємства "Кривбасруденергопром", бурові штанги випробувано в експлуатаційних умовах шахт "Інгульська", "Новоконстантинівська" Східного ГЗК при розробці уранових руд та в умовах Донецького басейну - підприємство "Донбасшахтобуд". Одержані результати ресурсу в умовах СхідГЗК в шпурометрах коливаються відповідно від 2375 до 4000 шм (сталь Sanbar 64, штанги ШБВ32К1, довжиною 2300 та 2500 мм), в умовах ПАТ "Донбасшахтобуд" - 3000 шм (сталь Sanbar 64, ШБВ32К2, 3370 мм) на породах міцністю 16-18 одиниць по шкалі проф. Протодьяконова. Досягнуті результати значно перевищують ресурс бурових штанг відомих світових виробників Атлас Копко, Gunar Bis, Mitsubishi та інших. Вказаним досягнуто виконання поставленої задачі та реалізовано масове промислове використання пропонованого процесу. Джерела інформації: 1. UA № 10725, С23С8/24; Е21В17/00; Е21ВН3/04; Е21В19/06, 25.12.1996, Бюл. № 4. 2. UA № 92276, Е21В17/00; C21D9/08; С23С8/24,11.10.2010, Бюл. № 19. 3. UA № 52524, Е21В17/00; С23С8/24, 25.08.2010, Бюл. № 16. 4. Atlas Copco Underground equipment // DVD. Order № 9851850401 a. 2008. E-mail: rde@atlascopco.com. 5. BRD № 1229945, E21C, 08.12.1966. 6. KZB № 23621, E21B17/00 (2009.01), 15.12.2010, Бюл. № 12. 7. UA № 82160, C23C8/24,11.03.2008, Бюл. № 5. 8. RU № 2375142, B21K21/00; E21B17/00,10.12.2009, Бюл. № 34. 9. Bruhl F.; Stable fur Einsatz-und Nitrierhartung Stahl u.Eisen 70 (1950). S. 1060/63 (Werkstaffaussoh: 724) 10. Азотный потенциал: современное состояние проблемы и концепция развития. Зинченко В.М., Сыропятов В.Я., Прусаков Б.А., Перекатов Ю.А. - М., ФГПУ: Машиностроение, 2003. - 90 с - C. 46. 11. Справочник металлиста. Том 2. Под редакцией д-ра техн. наук А.Г. Рахштадта и канд. техн. наук В.А. Брострема - М.: Машиностроение, 1976. - 718 с. - C. 384. ФОРМУЛА КОРИСНОЇ МОДЕЛІ Процес хіміко-термічної обробки поверхні промивального каналу бурових штанг, при якому використовують товстостінну трубну заготовку з легованої сталі круглого чи n-гранного металопрокату заданих довжини, прямолінійності, термічної обробки і співвідношення поперечного розміру до товщини стінки, який відрізняється тим, що забезпечують усунення тупиковості проходження промивальним каналом потоку каталітично обробленого газового середовища з азотною складовою. 4 UA 101301 U 5 UA 101301 U 6 UA 101301 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюHolovchenko Volodymyr Oleksiiovych, Pomazan Serhii Hryhorovych, Remkha Yurii Stepanovych

Автори російськоюГоловченко Владимир Алексеевич, Помазан Сергей Григорьевич, Ремха Юрий Степанович

МПК / Мітки

МПК: C21D 9/08, B05C 7/04, C23C 8/26, E21B 17/00

Мітки: процес, поверхні, обробки, хіміко-термічної, промивального, каналу, штанг, бурових

Код посилання

<a href="https://ua.patents.su/9-101301-proces-khimiko-termichno-obrobki-poverkhni-promivalnogo-kanalu-burovikh-shtang.html" target="_blank" rel="follow" title="База патентів України">Процес хіміко-термічної обробки поверхні промивального каналу бурових штанг</a>

Попередній патент: Спосіб регулювання температури матеріалу в міжвалковому проміжку валкової машини

Наступний патент: У-подібний дренаж