Спосіб і установка для виробництва заліза прямого відновлення

Формула / Реферат

1. Спосіб виробництва заліза прямого відновлення у вертикальному реакторі, що має верхню зону відновлення та нижню зону охолодження, при цьому спосіб включає етапи:

- подача залізорудного матеріалу, що завантажують, у верхню частину вертикального реактора, при цьому залізорудний матеріал, що завантажують, утворює шихту, яка тече під дією сили тяжіння до ділянки виходу матеріалу у нижній частині вертикального реактора,

- подача гарячого відновлювального газу у нижню частину зони відновлення вертикального реактора, при цьому гарячий відновлювальний газ пропускають у протитечії щодо шихти у напрямку до газового випускного каналу у верхній частині вертикального реактора,

- добування заліза прямого відновлення у нижній частині вертикального реактора,

- добування колошникового газу у верхній частині вертикального реактора,

- спрямовування щонайменше частини витягнутого колошникового газу у рециркуляційний процес, і

- подача рециркулюючого газу назад у вертикальний реактор,

який відрізняється тим, що процес рециркуляції включає:

- нагрівання витягнутого колошникового газу у нагрівальній установці перед подачею витягнутого колошникового газу в установку реформінгу,

- подачу матеріалу, що містить леткий вуглець, в установку реформінгу, та забезпечення видалення летких речовин із матеріалу, що містить леткий вуглець, та його вступ у реакцію з витягнутим колошниковим газом, при цьому матеріал, що містить леткий вуглець, має теплотворну здатність щонайменше 15 МДж/кг, причому матеріал, що містить леткий вуглець, включає в собі вугілля, яке містить леткі речовини, щонайменше з 25 мас. % летких речовин і пластиковий матеріал, який містить леткі речовини, щонайменше з 50 мас. % летких речовин,

- подачу знесірчувальної добавки у витягнутий колошниковий газ в установці реформінгу або вище за потоком від неї,

- нагрівання установки реформінгу, і

- подачу підданого процесу реформінгу, витягнутого з установки реформінгу колошникового газу через циклон для видалення матеріалу, що містить сірку.

2. Спосіб за п. 1, у якому матеріал, що містить леткий вуглець, включає в собі вугілля, що містить леткі речовини, щонайменше з 30 мас. % летких речовин, більш переважно приблизно 35 мас. % летких речовин.

3. Спосіб за одним із пп. 1, 2, у якому матеріал, що містить леткий вуглець, подрібнюють і/або сушать перед упорскуванням в установку реформінгу.

4. Спосіб за одним із пп. 1-3, у якому установку реформінгу нагрівають за допомогою щонайменше одного плазмового пальника і/або за допомогою впорскування кисню у потік витягнутого колошникового газу.

5. Спосіб за одним із пп. 1-4, у якому нагрівальна установка містить повітронагрівач або нагрівач із галечним теплоносієм.

6. Спосіб за п. 5, у якому витягнутий колошниковий газ перед введенням в установку реформінгу нагрівають до температури щонайменше 900 °C, переважно до температури у діапазоні між 1100 і 1300 °C, переважно близько 1250 °C.

7. Спосіб за одним із пп. 1-6, у якому витягнутий колошниковий газ також нагрівають вище за потоком від нагрівальної установки за допомогою подачі частини витягнутого колошникового газу через зону охолодження вертикального реактора, при цьому частину витягнутого колошникового газу впорскують у нижню частину зони охолодження і витягають у верхній частині зони охолодження, при цьому впорскнутий колошниковий газ пропускають з нижньої частини до верхньої частини у протитечії щодо шихти.

8. Спосіб за одним із пп. 1-7, у якому знесірчувальною добавкою є знесірчувальна добавка, що містить кальцій.

9. Спосіб за п. 8, у якому знесірчувальною добавкою є матеріал, що містить карбонат кальцію, який подають у витягнутий колошниковий газ вище за потоком від установки реформінгу.

10. Спосіб за п. 8, у якому знесірчувальною добавкою є матеріал, що міститьоксид кальцію, який подають у витягнутий колошниковий газ безпосередньо в установці реформінгу.

11. Спосіб за одним із пп. 1-10, у якому знесірчувальна добавка має розмір гранул щонайменше 80 мікронів, переважно щонайменше 100 мікронів.

12. Спосіб за п. 1, у якому

- першу частину витягнутого колошникового газу подають у повітронагрівач або нагрівач із галечним теплоносієм, і

- другу частину витягнутого колошникового газу подають через зону охолодження вертикального реактора перед подачею у повітронагрівач або нагрівач із галечним теплоносієм, при цьому другу частину витягнутого колошникового газу впорскують у нижню частину зони охолодження та витягають у верхній частині зони охолодження, при цьому впорскнутий колошниковий газ тече від нижньої частини до верхньої частини у протитечії щодо шихти.

13. Установка для виробництва заліза прямого відновлення, що містить:

- вертикальний реактор, який має верхню зону відновлення та нижню зону охолодження, і

- установку рециркуляції газу для добування колошникового газу з вертикального реактора, спрямовування щонайменше частини колошникового газу у процес рециркуляції, і подачі рециркулюючого газу назад у вертикальний реактор,

яка відрізняється тим, що

- установка рециркуляції газу містить нагрівальну установку та установку реформінгу, і

- установка рециркуляції газу виконана для здійснення способу за одним із пп. 1-12.

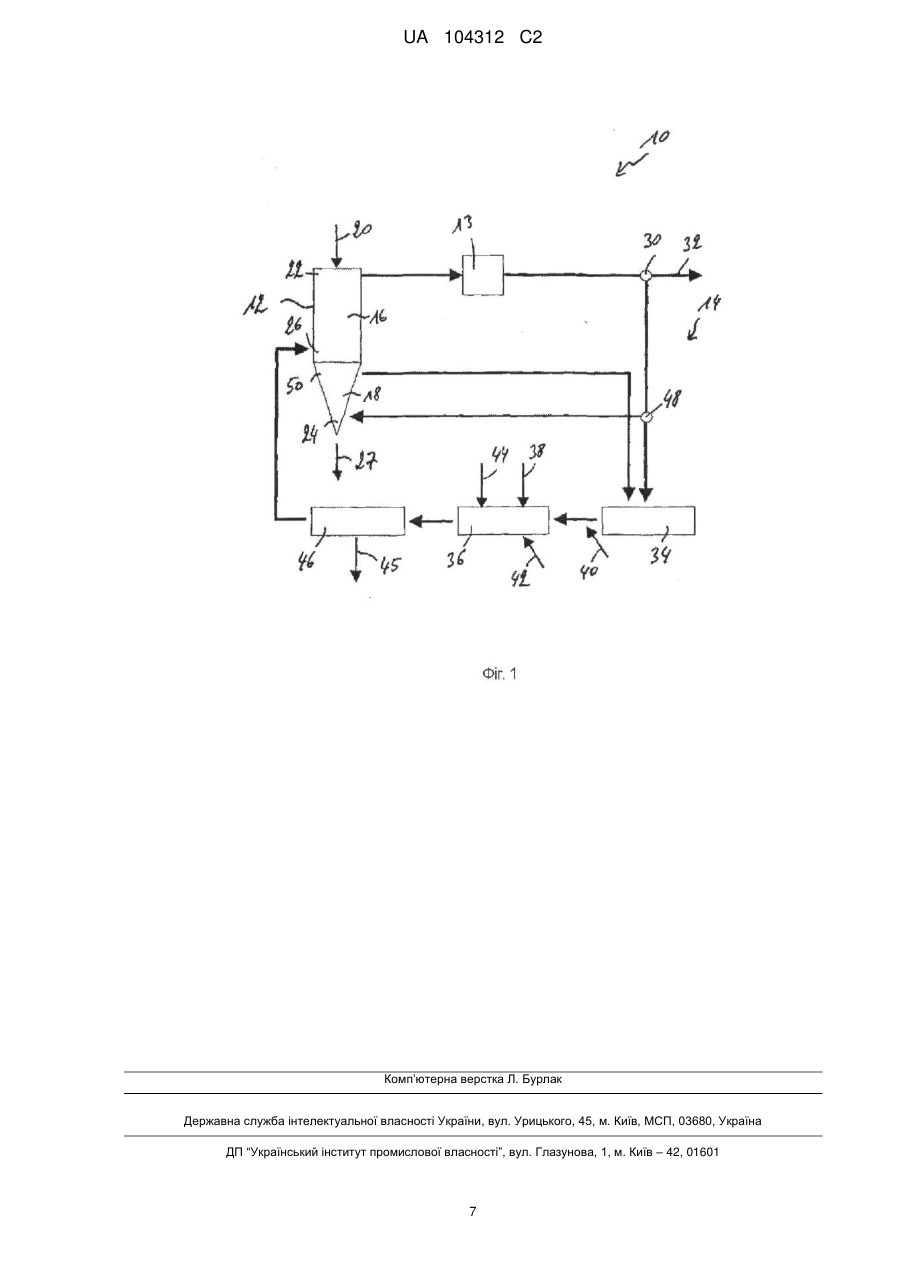

Текст

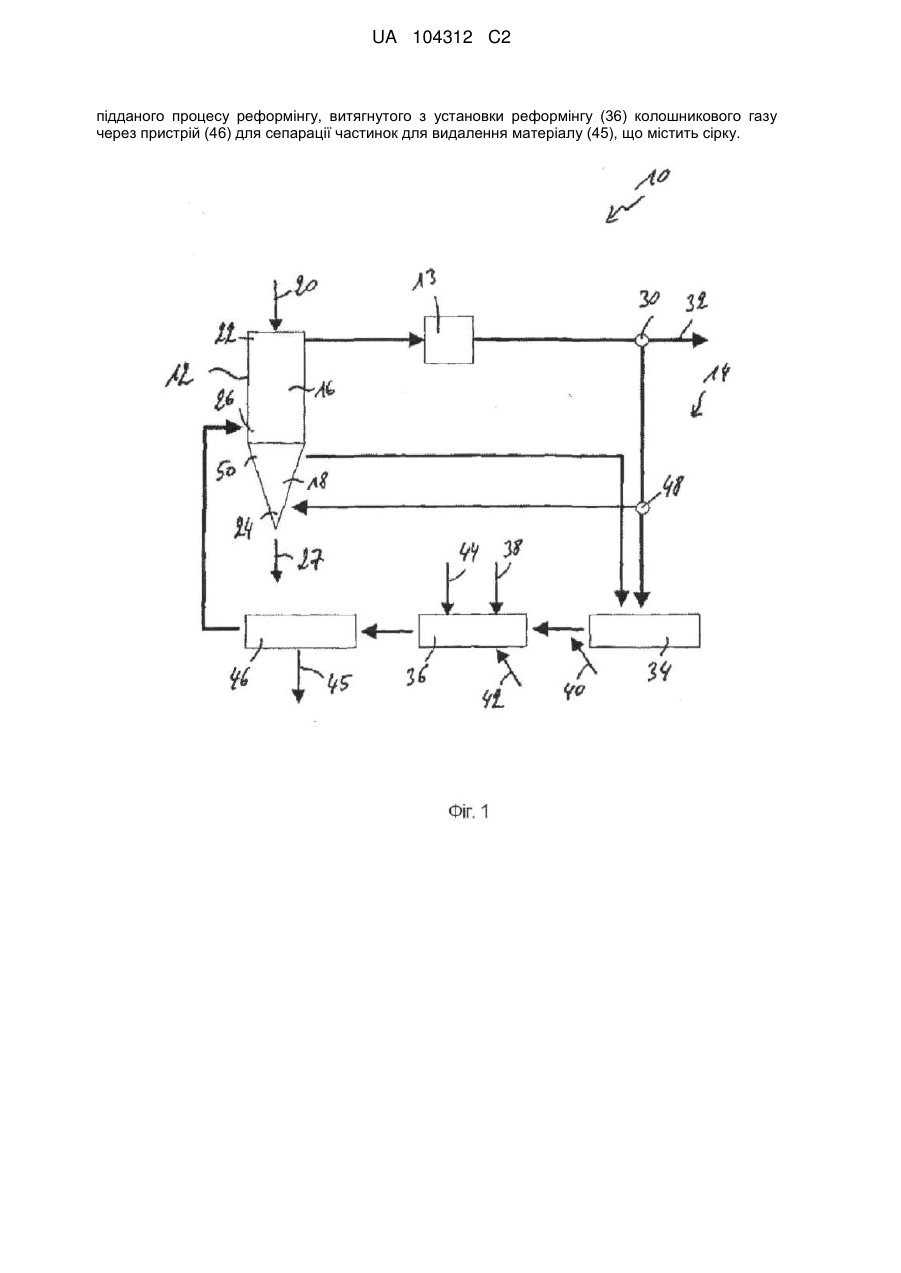

Реферат: Даний винахід належить до способу виробництва заліза прямого відновлення у вертикальному реакторі (12), що має верхню зону (16) відновлення та нижню зону (18) охолодження, при цьому спосіб включає наступні етапи: подача залізорудного матеріалу (20), який завантажують, у верхню частину (22) вертикального реактора (12), при цьому залізорудний матеріал (20), який завантажують, утворює шихту, яка тече під дією сили тяжіння до ділянки виходу матеріалу у нижній частині (24) вертикального реактора (12), подача гарячого відновлювального газу у нижню частину (26) зони відновлення вертикального реактора (12), при цьому гарячий відновлювальний газ протікає у протитечії щодо шихти у напрямку до газового випускного каналу у верхній частині (22) вертикального реактора (12), добування заліза (27) прямого відновлення у нижній частині (24) вертикального реактора (12), добування колошникового газу у верхній частині (22) вертикального реактора (12), спрямовування щонайменше частини витягнутого колошникового газу у рециркуляційний процес, і подача рециркулюючого газу назад у вертикальний реактор (12). Відповідно до важливого аспекту винаходу процес рециркуляції включає: нагрівання витягнутого колошникового газу у нагрівальній установці перед подачею витягнутого колошникового газу в установку (36) реформінгу, подачу матеріалу (38), що містить летучий вуглець, в установку (36) реформінгу, та забезпечення видалення летучих речовин із матеріалу (38), що містить летучий вуглець, та його вступ у реакцію з витягнутим колошниковим газом, подачу знесірчувальної добавки (40, 42) у витягнутий колошниковий газ в установці (36) реформінгу або вище за потоком від неї, нагрівання установки (36) реформінгу, і подачу UA 104312 C2 (12) UA 104312 C2 підданого процесу реформінгу, витягнутого з установки реформінгу (36) колошникового газу через пристрій (46) для сепарації частинок для видалення матеріалу (45), що містить сірку. UA 104312 C2 Галузь техніки 5 Загалом, даний винахід належить до способу виробництва заліза прямого відновлення (DRI), насамперед у вертикальному реакторі. Даний винахід також належить до установки для виробництва заліза прямого відновлення. Рівень техніки 10 15 20 25 30 35 40 45 Залізо прямого відновлення (DRI), яке також називають губчастим залізом, роблять за допомогою процесу прямого відновлення залізної руди (у формі грудкової руди, котунів або дрібних фракцій) відновлювальним газом із природного газу або вугілля. Загалом, пряме відновлення залізної руди відбувається у вертикальному реакторі, в якому шихта залізної руди стікає донизу, у той час як відновлювальний газ тече нагору й вступає у реакцію з шихтою. Більшість установок як паливо для виробництва заліза прямого відновлення використовують природний газ. Відновлювальний газ, необхідний для відводу хімічно зв'язаного кисню із залізної руди (оксиду заліза), виробляється у складній системі технологічного газу, в якій CO2 і H2O перетворюються природним газом у CO і H2. Слід зазначити, що установка для виробництва необхідного відновлювального газу є складною й, отже, дорогою. Іншим недоліком цієї установки є те, що у деяких найбільших виробляючих сталь країнах вартість природного газу є відносно високою. Як альтернатива пропонують установки, які як паливо для виробництва заліза прямого відновлення використовують вугілля. Такі установки, як, наприклад, описано в US 4,173,465, пропонують використовувати газифікаційну установку для виробництва свіжого відновлювального газу. Деяку частину відновлювального газу одержують за допомогою рециркуляції використаного відновлювального газу, витягнутого з вертикального реактора. Однак з використаного відновлювального газу повинна бути видалена більша частина CO 2, щоб одержати високу якість газу для його повторного використання як відновлювального газу. Для досягнення цього використовують установку з видалення CO 2, у загальному у формі установки для адсорбції при змінному тиску (PSA) або установки для адсорбції напірно-вакуумного типу (VPSA). Установки PSA/VPSA, як, наприклад, показано в US 6,478,841 роблять перший потік газу з більшим вмістом СО і Н2 і другий потік газу з більшим вмістом СО2 і Н2О. Перший потік газу можна використовувати як відновлювальний газ. Другий потік газу видаляють з установки, і після добування теплотворної здатності, що залишилася, видаляють. Це видалення неоднозначно полягає у накачуванні багатого CO2 газу у підземні ніші для зберігання. Крім того, хоча установки PSA/VPSA дозволяють значно зменшити вміст СО 2 у колошниковому газі з 35 мас.% приблизно до 5 мас.%, вони є дуже дорогими у плані придбання, обслуговування й функціонування й вимагають багато місця. Перший потік газу, тобто газ із низьким вмістом СО 2, з установки PSA/VPSA потім змішується зі свіжим відновлювальним газом, який вироблений газифікаційною установкою. У цьому місці температура отриманого відновлювального газу приблизно дорівнює температурі навколишнього середовища, і газ повинен бути нагрітий перед його впорскуванням у вертикальний реактор. Інші установки для виробництва більшої частини відновлювального газу пропонують використовувати плавильну піч-газифікатор. У такій плавильній печі-газифікаторі колошниковий газ витягають з установки прямого відновлення заліза плавильної печі-газифікатора й подають в установку PSA/VPSA, що також одержує колошниковий газ із вертикального реактора. Газ із установки PSA/VPSA після проходження етапу нагрівання може використовуватися як відновлювальний газ у вертикальному реакторі. Технічна проблема 50 Метою даного винаходу є розробка поліпшеного способу для виробництва заліза прямого відновлення (DRI). Ця мета досягнута за допомогою способу за п. 1 формули винаходу. Іншою метою даного винаходу є розробка поліпшеної установки для виробництва заліза прямого відновлення. Ця мета досягнута за допомогою установки за п. 15 формули винаходу. 55 Загальний опис винаходу 60 Даний винахід пропонує спосіб виробництва заліза прямого відновлення у вертикальному реакторі, що має верхню зону відновлення й нижню зону охолодження, при цьому спосіб містить етапи: подача залізорудного матеріалу, що завантажується, у верхню частину вертикального 1 UA 104312 C2 5 10 15 20 25 30 35 40 45 50 55 60 реактора, при цьому залізорудний матеріал, що завантажується, утворює шихту, яка тече під дією сили тяжіння до ділянки виходу матеріалу у нижній частині вертикального реактора, подача гарячого відновлювального газу у нижню частину зони відновлення вертикального реактора, при цьому гарячий відновлювальний газ протікає у протитечії щодо шихти у напрямку до газового випускного каналу у верхній частині вертикального реактора, добування заліза прямого відновлення у нижній частині вертикального реактора, добування колошникового газу у верхній частині вертикального реактора, спрямування щонайменше частини витягнутого колошникового газу у рециркуляційний процес, і подача рециркулюючого газу назад у вертикальний реактор. Відповідно до важливого аспекту винаходу процес рециркуляції містить: нагрівання витягнутого колошникового газу у нагрівальній установці перед подачею витягнутого колошникового газу в установку реформінгу, подачу матеріалу, що містить летучий вуглець, в установку реформінгу, й забезпечення видалення летучих речовин із матеріалу, що містить летучий вуглець, та його вступ у реакцію з витягнутим колошниковим газом, подачу знесірчувальної добавки у витягнутий колошниковий газ в установці реформінгу або вище за потоком від неї, нагрівання установки реформінгу, і подачу підданого процесу реформінгу, витягнутого з установки реформінгу колошникового газу через циклон для видалення матеріалу, що містить сірку, й, переважно, також залишків (порожня порода або зола + деяка кількість зв'язаного вуглецю), що залишилися від вугілля. Витягнутий колошниковий газ нагрівають у нагрівальній установці, розташованій вище за потоком від установки реформінгу. Переважно, такою нагрівальною установкою є повітронагрівач, такий як каупер або нагрівач із галечним теплоносієм або будь-який високотемпературний теплообмінник. Змішування витягнутого колошникового газу з матеріалом, що містить летучий вуглець, дозволяє здійснити зменшення вмісту CO 2 у колошниковому газі й також дозволяє збільшити обсяг газу. Дійсно, коли матеріал, що містить летучий вуглець, входить в установку реформінгу, в яку поданий витягнутий колошниковий газ, матеріал, що містить летучий вуглець, піддається щонайменше частковому видаленню летучих речовин внаслідок високої температури, що переважає в установці реформінгу. Це приводить до вивільнення у формі супутнього газу частини летучого вмісту матеріалу, що містить летучий вуглець, що, у свою чергу, приводить до збільшення обсягу газу. Одночасно, вуглець матеріалу, що містить летучий вуглець, вступає у реакцію з діоксидом вуглецю у колошниковому газі й перетворює діоксид вуглецю в окис вуглецю відповідно до реакції СО 2 + С → 2СО. Завдяки цьому процесу значна кількість діоксиду може бути перетворене в оксид вуглецю. Може бути досягнуте зменшення вмісту СО2, схоже з досяжним за допомогою установок PSA/VPSA, тобто вміст СО2 може бути зменшений з 35-40 мас.% до 4-8 мас.%. Однак, необхідна для здійснення даного способу установка значно дешевше, ніж установка PSA/VPSA, вона не тільки дешевше за ціною, але також і за обслуговуванням й функціонуванням. Слід також зазначити, що даний спосіб не має потреби в охолодженні колошникового газу для зменшення вмісту СО2. Як наслідок, немає необхідності у наступному нагріванні колошникового газу, тобто після проходження через установку реформінгу, для впорскування у вертикальний реактор. Хоча відповідно до даного винаходу колошниковий газ нагрівають перед зменшенням вмісту СО2, необхідне загальне нагрівання зменшене у порівнянні з установками PSA/VPSA. Змішування витягнутого колошникового газу зі знесірчувальною добавкою дозволяє зменшити вміст сірки у колошниковому газі. Дійсно, коли знесірчувальна добавка взаємодіє з колошниковим газом, сірка вступає у реакцію з реагентом і утворює зернистий матеріал, який легко може бути видалений з колошникового газу за допомогою пристрою для сепарації частинок, наприклад циклона. Завдяки знесірчувальній добавці й видаленню сірки з колошникового газу, рівень сірки у колошниковому газі, що подається як відновлювальний газ у вертикальний реактор, можна втримувати нижче максимуму, який може бути дозволений для процесу прямого відновлення заліза. Також слід зазначити, що відповідно до даного способу реформінг і знесірчення колошникового газу здійснюють послідовно на відміну від деяких способів відомого рівня техніки, в яких ці етапи здійснюються паралельно. У контексті даного винаходу, матеріал, що містить летучий вуглець, має теплотворну здатність щонайменше 15 МДж/кг і містить у собі вугілля, що містить летучі речовини, пластиковий матеріал, що містить летучі речовини, або суміш перерахованого вище. Однак також може бути передбачений і інший матеріал, що містить летучий вуглець, який має теплотворну здатність щонайменше 15 МДж/кг. Переважно, під вугіллям, що містить летучі речовини, розуміють вугілля, що містить щонайменше 25 мас.% летучих речовин. Переважно вугілля, що містить летучі речовини, є 2 UA 104312 C2 5 10 15 20 25 30 35 40 45 високолетучим вугіллям, що містить щонайменше 30 мас.% летучих речовин. Вугілля, що містить летучі речовини, яке впорскується в установку реформінгу, може містити, наприклад, близько 35 мас.% летучих речовин. Слід зазначити, що процентне співвідношення летучих речовин, переважно, є як можна більше високим, і що вищевказані процентні значення жодним чином не означають верхню межу для вмісту летучих речовин. Переважно, під пластиковим матеріалом, що містить летучі речовини, розуміють пластиковий матеріал, що містить щонайменше 50 мас.% летучих речовин. Пластиковий матеріал може, наприклад, містити залишки автомобільної дробарки. Слід зазначити, що процентне співвідношення летучих речовин переважно є як можна більше високим, і що вищевказані процентні співвідношення жодним чином не означають верхню межу для вмісту летучих речовин. Переважно матеріал, що містить летучий вуглець, подрібнюють і/або сушать перед упорскуванням в установку реформінгу для того, щоб полегшити видалення летучих речовин із матеріалу, що містить летучий вуглець, в установці реформінгу. Переважно, установку реформінгу нагрівають за допомогою щонайменше одного плазмового пальника й/або за допомогою впорскування кисню у потік витягнутого колошникового газу. Можуть також розглядатися й інші засоби для нагрівання установки реформінгу. Однак у них варто уникати впорскування азоту у систему. Переважно, витягнутий колошниковий газ нагрівають до температури щонайменше 900 °C, переважно до температури між 1100 і 1300 °C, переважно близько 1250 °C перед введенням в установку реформінгу. Даний винахід пропонує інший варіант здійснення для нагрівання колошникового газу вище за потоком установки для нагрівання, при цьому частина витягнутого колошникового газу подається через зону охолодження вертикального реактора. Частина витягнутого колошникового газу може впорскуватися як охолодний газ у нижню частину зони охолодження й витягатися у верхній частині зони охолодження, при цьому впорскнутий колошниковий газ тече з нижньої частини у верхню частину у протитечії стосовно шихти. Внаслідок взаємодії між гарячою шихтою й холодним колошниковим газом тепло передається від шихти колошниковому газу, що приводить до охолодження шихти й нагрівання колошникового газу. Нагрітий у зоні охолодження колошниковий газ витягається з вертикального реактора у верхній частині зони охолодження й подається у вигляді попередньо нагрітого газу в установку для нагрівання. Переважно, знесірчувальною добавкою є знесірчувальна добавка, що містить кальцій, така як карбонат кальцію або оксид кальцію. Карбонат кальцію може подаватися у витягнутий колошниковий газ вище за потоком від установки реформінгу. Завдяки високим температурам колошникового газу карбонат кальцію перетворюється в оксид кальцію, що, у свою чергу, вступає у реакцію з колошниковим газом, щоб зв'язуватися з сіркою. Альтернативно, оксид кальцію може подаватися безпосередньо у витягнутий колошниковий газ безпосередньо в установку реформінгу. Для того щоб спростити видалення матеріалу, що містить сірку, у циклоні, знесірчувальна добавка, переважно, має розмір гранул щонайменше 80 мікронів, більше переважно щонайменше 100 мікронів. Даний винахід також відноситься до установки для виробництва заліза прямого відновлення, що містить вертикальний реактор, який має верхню зону відновлення й нижню зону охолодження, і установку рециркуляції газу для добування колошникового газу з вертикального реактора, спрямовування щонайменше частини колошникового газу у процес рециркуляції, і подачі рециркулюючого колошникового газу назад у вертикальний реактор. Відповідно до важливого аспекту винаходу установка для рециркуляції газу містить установку для нагрівання й установку реформінгу, і установка для рециркуляції газу виконана для здійснення способу, як описано вище. 50 Короткий опис креслень 55 Кращі варіанти здійснення винаходу будуть описані за допомогою прикладу, з посиланням на прикладене креслення, на якому зображений: Фіг. 1 схематичний вигляд установки для виробництва заліза прямого відновлення відповідно до способу за даним винаходом. Опис кращих варіантів здійснення 3 UA 104312 C2 5 10 15 20 25 30 35 40 45 50 55 60 На фігурі 1 у загальному показана установка 10 для виробництва заліза прямого відновлення, що містить вертикальний реактор 12 із системою 13 очищення відхідного газу, і установку 14 рециркуляції відновлювального газу. Вертикальний реактор 12 має верхню зону 16 відновлення й нижню зону 18 охолодження. Партія залізорудного матеріалу 20, що завантажується, надходить у верхню частину 22 зони 16 відновлення й утворює шихту, яка тече під дією сили тяжіння до нижньої частини 24 зони 18 охолодження вертикального реактора 12. У нижній частині 26 зони 16 відновлення у реактор 12 подається відновлювальний газ. Відновлювальний газ проходить у напрямку до верхньої частини 22 зони 16 відновлення у протитечії стосовно шихти. Внаслідок взаємодії між шихтою й відновлювальним газом залізорудний матеріал 20, що завантажується, перетворюється у залізо 27 прямого відновлення, що витягають з вертикального реактора у нижній частині 24 зони 18 охолодження. Робота такого вертикального реактора 12 для виробництва заліза прямого відновлення добре відома й не буде тут описуватися далі. Також установка 10 містить установку 14 для рециркуляції газу зі засобом для добування відпрацьованого відновлювального газу у вигляді колошникового газу з вертикального реактора 12, засобом для обробки витягнутого колошникового газу, і засобом для впорскування обробленого колошникового газу у вигляді відновлювального газу назад у вертикальний реактор 12. Установка 14 для рециркуляції газу буде більше докладно описана нижче. Відпрацьований відновлювальний газ витягають з верхньої частини 22 вертикального реактора 12 і спочатку подають через систему 13 очищення відхідного газу, при цьому зменшується кількість пилу або сторонніх частинок. Після проходження через систему 13 очищення колошниковий газ подають до першого розподільного клапана 30, що дозволяє тільки заздалегідь заданій кількості газу залишатися в установці 14 для рециркуляції газу для того, щоб бути впорскнутим назад у вертикальний реактор 12. Надлишковий колошниковий газ 32 виводиться з установки 10 і може використовуватися в інших потребах. Насамперед, надлишковий колошниковий газ 32 може використовуватися для нагрівання інших установок. Від першого розподільного клапана 30 заздалегідь задана кількість колошникового газу відправляється через нагрівальну установку, представлену тут кауперами 34, при цьому колошниковий газ нагрівається до температури у діапазоні від 110 до 1300 °C, переважно 1250 °C. Потім нагрітий колошниковий газ подається в установку 36 реформінгу, в якій відбувається обробка колошникового газу. Крім нагрітого колошникового газу в установку 36 реформінгу впорскують матеріал 38, що містить високолетучий вуглець. Загалом колошниковий газ містить від 30 до 40 мас.% діоксиду вуглецю СО2. Внаслідок високої температури колошникового газу матеріал 38, що містить високолетучий вуглець, вивільняє свої летучі складові у формі газу, залишаючи вуглець, що взаємодіє з діоксидом вуглецю колошникового газу, головним чином за формулою СО2 + С → 2СО. Завдяки цьому процесу значна кількість діоксиду вуглецю може перетворюватися в оксид вуглецю. Заявник підрахував, що цей процес дозволить знизити вміст СО2 приблизно з 30 мас.% до 15 мас.% або менше. Крім того, у колошниковий газ або в установці реформінгу 36, або вище за потоком від неї подається знесірчувальна добавка 40, 42, переважно знесірчувальна добавка, що містить кальцій. Відповідно до кращого варіанта здійснення матеріал 40, що містить карбонат кальцію (СаСО3), впорскують у нагрітий колошниковий газ між кауперами 34 і установкою 36 реформінгу. Внаслідок високої температури колошникового газу матеріал 40, що містить карбонат кальцію, перетворюється за формулою СаСО3 → СаО + СО2. Відповідно до іншого варіанта здійснення матеріал 42, що містить оксид кальцію (СаО), впорскують у нагрітий колошниковий газ безпосередньо в установці реформінгу 36. В установці реформінгу 36 оксид 42 кальцію вступає у реакцію з сіркою й утворює сульфід кальцію (CaS) за формулою СаО + S → CaS + О. Далі установку 36 реформінгу нагрівають для того, щоб полегшити видалення летучих речовин із матеріалу, що містить летучий вуглець, й перетворення діоксиду вуглецю в оксид вуглецю. Це може досягатися подачею кисню 44 в установку 36 реформінгу. Альтернативно, для забезпечення цього додаткового тепла можуть бути передбачені один або більше плазмових пальників. Також можуть розглядатися й інші засоби для забезпечення цього додаткового тепла, однак у них варто уникати подачі азоту у систему. Утворення сульфіду кальцію дозволяє видаляти сірку 45, що міститься у колошниковому газі. Дійсно, варто уникати подачі сірки назад у вертикальний реактор 12. Тому вихідний з установки 36 реформінгу, колошниковий газ подають через пристрій 46 для сепарації частинок, наприклад циклон. Для полегшення видалення матеріалу, що містить сірку, й залишків вугілля, розмір гранул знесірчувальної добавки, переважно, повинен бути щонайменше 100 мікронів. 4 UA 104312 C2 5 10 15 Вищезгаданий процес не тільки приводить до збільшення вмісту оксиду вуглецю (СО) у колошниковому газі, але також до збільшення вмісту водню (Н 2). Внаслідок збільшення обсягу газу в установці реформінгу 36 першим розподільним клапаном 34 керують таким чином, що кількість підданого процесу реформінгу колошникового газу, що виходить з установки 36 реформінгу, відповідає бажаній кількості газу, що вдмухується назад у вертикальний реактор 12. Для подачі частини витягнутого колошникового газу через зону 18 охолодження вертикального реактора 12 може бути передбачений другий розподільний клапан 48 між першим розподільним клапаном 30 і кауперами 34. витягнутий колошниковий газ подається у вигляді охолодного газу у нижню частину 24 зони 18 охолодження й проходить до верхньої частини 50 зони охолодження 18 у протитечії стосовно шихти. Завдяки взаємодії між гарячою шихтою й холодним колошниковим газом тепло передається від шихти колошниковому газу, що приводить до охолодження шихти й нагрівання колошникового газу. Нагрітий у зоні 18 охолодження колошниковий газ витягають з вертикального реактора 12 у верхній частині 50 зони 18 охолодження й подають у вигляді попередньо нагрітого газу у каупери 34. СПИСОК ПОСИЛАЛЬНИХ ПОЗНАЧЕНЬ 20 25 30 35 40 10 12 13 14 16 18 20 22 24 27 26 30 32 34 36 38 40 42 44 45 46 48 50 установка для виробництва заліза прямого відновлення вертикальний реактор система очищення відхідного газу установка рециркуляції зона відновлення зона охолодження залізорудний матеріал, що завантажується верхня частина зони відновлення нижня частина зони охолодження залізо прямого відновлення нижня частина зони відновлення перший розподільний клапан надлишковий колошниковий газ каупери установка реформінгу матеріал, що містить летучий вуглець матеріал, що містить карбонат кальцію матеріал, що містить оксид кальцію кисень сірка пристрій сепарації частинок другий розподільний клапан верхня частина зони охолодження ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб виробництва заліза прямого відновлення у вертикальному реакторі, що має верхню зону відновлення та нижню зону охолодження, при цьому спосіб включає етапи: - подача залізорудного матеріалу, що завантажують, у верхню частину вертикального реактора, при цьому залізорудний матеріал, що завантажують, утворює шихту, яка тече під дією сили тяжіння до ділянки виходу матеріалу у нижній частині вертикального реактора, - подача гарячого відновлювального газу у нижню частину зони відновлення вертикального реактора, при цьому гарячий відновлювальний газ пропускають у протитечії щодо шихти у напрямку до газового випускного каналу у верхній частині вертикального реактора, - добування заліза прямого відновлення у нижній частині вертикального реактора, - добування колошникового газу у верхній частині вертикального реактора, - спрямовування щонайменше частини витягнутого колошникового газу у рециркуляційний процес, і - подача рециркулюючого газу назад у вертикальний реактор, який відрізняється тим, що процес рециркуляції включає: - нагрівання витягнутого колошникового газу у нагрівальній установці перед подачею витягнутого колошникового газу в установку реформінгу, 5 UA 104312 C2 5 10 15 20 25 30 35 40 45 50 - подачу матеріалу, що містить леткий вуглець, в установку реформінгу, та забезпечення видалення летких речовин із матеріалу, що містить леткий вуглець, та його вступ у реакцію з витягнутим колошниковим газом, при цьому матеріал, що містить леткий вуглець, має теплотворну здатність щонайменше 15 МДж/кг, причому матеріал, що містить леткий вуглець, включає в собі вугілля, яке містить леткі речовини, щонайменше з 25 мас. % летких речовин і пластиковий матеріал, який містить леткі речовини, щонайменше з 50 мас. % летких речовин, - подачу знесірчувальної добавки у витягнутий колошниковий газ в установці реформінгу або вище за потоком від неї, - нагрівання установки реформінгу, і - подачу підданого процесу реформінгу, витягнутого з установки реформінгу колошникового газу через циклон для видалення матеріалу, що містить сірку. 2. Спосіб за п. 1, у якому матеріал, що містить леткий вуглець, включає в собі вугілля, що містить леткі речовини, щонайменше з 30 мас. % летких речовин, більш переважно приблизно 35 мас. % летких речовин. 3. Спосіб за одним із пп. 1, 2, у якому матеріал, що містить леткий вуглець, подрібнюють і/або сушать перед упорскуванням в установку реформінгу. 4. Спосіб за одним із пп. 1-3, у якому установку реформінгу нагрівають за допомогою щонайменше одного плазмового пальника і/або за допомогою впорскування кисню у потік витягнутого колошникового газу. 5. Спосіб за одним із пп. 1-4, у якому нагрівальна установка містить повітронагрівач або нагрівач із галечним теплоносієм. 6. Спосіб за п. 5, у якому витягнутий колошниковий газ перед введенням в установку реформінгу нагрівають до температури щонайменше 900 °C, переважно до температури у діапазоні між 1100 і 1300 °C, переважно близько 1250 °C. 7. Спосіб за одним із пп. 1-6, у якому витягнутий колошниковий газ також нагрівають вище за потоком від нагрівальної установки за допомогою подачі частини витягнутого колошникового газу через зону охолодження вертикального реактора, при цьому частину витягнутого колошникового газу впорскують у нижню частину зони охолодження і витягають у верхній частині зони охолодження, при цьому впорскнутий колошниковий газ пропускають з нижньої частини до верхньої частини у протитечії щодо шихти. 8. Спосіб за одним із пп. 1-7, у якому знесірчувальною добавкою є знесірчувальна добавка, що містить кальцій. 9. Спосіб за п. 8, у якому знесірчувальною добавкою є матеріал, що містить карбонат кальцію, який подають у витягнутий колошниковий газ вище за потоком від установки реформінгу. 10. Спосіб за п. 8, у якому знесірчувальною добавкою є матеріал, що містить оксид кальцію, який подають у витягнутий колошниковий газ безпосередньо в установці реформінгу. 11. Спосіб за одним із пп. 1-10, у якому знесірчувальна добавка має розмір гранул щонайменше 80 мікронів, переважно щонайменше 100 мікронів. 12. Спосіб за п. 1, у якому - першу частину витягнутого колошникового газу подають у повітронагрівач або нагрівач із галечним теплоносієм, і - другу частину витягнутого колошникового газу подають через зону охолодження вертикального реактора перед подачею у повітронагрівач або нагрівач із галечним теплоносієм, при цьому другу частину витягнутого колошникового газу впорскують у нижню частину зони охолодження та витягають у верхній частині зони охолодження, при цьому впорскнутий колошниковий газ тече від нижньої частини до верхньої частини у протитечії щодо шихти. 13. Установка для виробництва заліза прямого відновлення, що містить: - вертикальний реактор, який має верхню зону відновлення та нижнюзону охолодження, і - установку рециркуляції газу для добування колошникового газу з вертикального реактора, спрямовування щонайменше частини колошникового газу у процес рециркуляції, і подачі рециркулюючого газу назад у вертикальний реактор, яка відрізняється тим, що - установка рециркуляції газу містить нагрівальну установку та установку реформінгу, і - установка рециркуляції газу виконана для здійснення способу за одним із пп. 1-12. 6 UA 104312 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and installation for producing direkt reduced iron

Автори англійськоюRoth, Jean-Luc, Rodriguez, David

Автори російськоюРот Жан-Люк, Родригес Давид

МПК / Мітки

МПК: C21B 13/02, F27D 17/00

Мітки: заліза, спосіб, установка, виробництва, відновлення, прямого

Код посилання

<a href="https://ua.patents.su/9-104312-sposib-i-ustanovka-dlya-virobnictva-zaliza-pryamogo-vidnovlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для виробництва заліза прямого відновлення</a>

Попередній патент: Антитіло-антагоніст, специфічне для гетеродимеру альфа-4-бета-7

Наступний патент: Насос

Випадковий патент: Датчик рівня сипучих матеріалів