Спосіб формування оребрення на внутрішній стінці трубчастого елемента (варіанти)

Номер патенту: 104406

Опубліковано: 10.02.2014

Автори: Мон Вальтер Ар., Танзош Джеймс М., Ватсон Джордж Бі., Зейглер Дуглас Ді., Хейнсворт Джон

Формула / Реферат

1. Спосіб формування оребрення на внутрішній стінці трубчастого елемента, який включає етапи:

забезпечення шпинделем, що має діаметр, менший, ніж внутрішній діаметр трубчастого елемента;

намотування зі стисканням дротоподібного елемента по спіралі уздовж довжини шпинделя;

нанесення металевого матеріалу твердого припою на зовнішню поверхню дротоподібного елемента;

вставляння шпинделя з дротоподібним елементом, намотаним на нього, усередину трубчастого елемента;

звільнення від стискання дротоподібного елемента, намотаного зі стисканням;

вилучення шпинделя із трубчастого елемента, залишаючи дротоподібний елемент у трубчастому елементі; та

нагрівання трубчастого елемента, тим самим розплавлюючи металевий матеріал, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею трубчастого елемента.

2. Спосіб за п. 1, у якому шпиндель має канал у формі спіралі.

3. Спосіб за п. 1, у якому металевий матеріал - це паста твердого припою BNi-2 з вмістом нікелю.

4. Спосіб за п. 1, який включає етап тимчасового прикріплення кінця дротоподібного елемента до шпинделя, щоб запобігти зміщенню кінця дротоподібного елемента зі шпинделя.

5. Спосіб за п. 1, в якому дротоподібний елемент має круглий поперечний переріз.

6. Спосіб за п. 1, в якому дротоподібний елемент має прямокутний поперечний переріз.

7. Спосіб за п. 1, в якому дротоподібний елемент має трапецеїдальний поперечний переріз.

8. Спосіб формування оребрення на внутрішній стінці трубчастого елемента, який включає етапи:

забезпечення шпинделем, що має діаметр, менший, ніж внутрішній діаметр трубчастого елемента, при цьому шпиндель має спіралеподібний канал, що простягається на довжину шпинделя;

намотування дротоподібного елемента у спіралеподібний канал шпинделя;

тимчасового прикріплення кінця дротоподібного елемента до шпинделя, щоб запобігти зміщенню кінця дротоподібного елемента зі шпинделя;

нанесення пасти твердого припою BNi-2 з вмістом нікелю на зовнішню поверхню дротоподібного елемента;

вставляння шпинделя з дротоподібним елементом, намотаним на нього, усередину трубчастого елемента;

звільнення від стискання дротоподібного елемента, намотаного зі стисканням;

вилучення шпинделя із трубчастого елемента, залишаючи дротоподібний елемент у трубчастому елементі так, що дротоподібний елемент розширюється так, щоб відповідати внутрішній поверхні трубчастого елемента; та

нагрівання трубчастого елемента при температурі, яка принаймні дорівнює точці плавлення твердого припою BNi-2 з вмістом нікелю, тим самим розплавлюючи твердий припій BNi-2 з вмістом нікелю, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею трубчастого елемента.

9. Спосіб формування оребрення на внутрішній стінці трубчастого елемента, який включає етапи:

забезпечення шпинделем, що має діаметр, менший, ніж внутрішній діаметр трубчастого елемента;

намотування зі стисканням дротоподібного елемента по спіралі уздовж довжини шпинделя;

нанесення металевого матеріалу твердого припою на внутрішню поверхню трубчастого елемента;

вставляння шпинделя з дротоподібним елементом, намотаним на нього, усередину трубчастого елемента;

звільнення від стискання дротоподібного елемента, намотаного зі стисканням;

вилучення шпинделя із трубчастого елемента, залишаючи дротоподібний елемент у трубчастому елементі; та

нагрівання трубчастого елемента, тим самим розплавлюючи металевий матеріал, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею трубчастого елемента.

10. Спосіб за п. 9, в якому шпиндель має канал у формі спіралі.

11. Спосіб за п. 9, в якому металевий матеріал - це паста твердого припою BNi-2 з вмістом нікелю.

12. Спосіб за п. 9, який включає етап тимчасового прикріплення кінця дротоподібного елемента до шпинделя, щоб запобігти зміщенню кінця дротоподібного елемента зі шпинделя.

13. Спосіб за п. 9, в якому дротоподібний елемент має круглий поперечний переріз.

14. Спосіб за п. 9, в якому дротоподібний елемент має прямокутний поперечний переріз.

15. Спосіб за п. 9, в якому дротоподібний елемент маєтрапецеїдальний поперечний переріз.

Текст

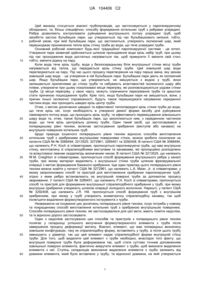

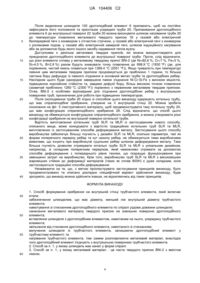

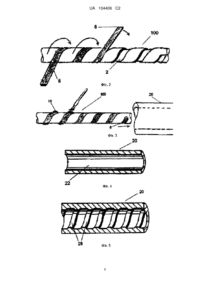

Реферат: Спосіб виготовлення котельних труб з різноманітними оребреними внутрішніми поверхнями. Шпиндель придатних розмірів з каналом, що має бажану конфігурацію на зовнішній поверхні шпинделя, обмотують дротоподібним елементом, який розміщують у каналі, так щоб утворити на ньому зворотний відбиток бажаної конфігурації оребрення у трубі. Металеву пасту твердого припою наносять на зовнішню поверхню дротоподібного елемента, а шпиндель вставляють у трубу, яка підлягає оребренню. Дротоподібний елемент вивільняють від шпинделя, так щоб дозволити дротоподібному елементу відповідати внутрішній поверхні труби, а трубу нагрівають до температури плавлення металевої пасти твердого припою, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею труби, а металеву трубу потім охолоджують. UA 104406 C2 (12) UA 104406 C2 UA 104406 C2 5 10 15 20 25 30 35 40 45 50 55 60 Цей винахід стосується взагалі трубопроводів, що застосовуються у парогенеруючому обладнанні, та, більш специфічно, способу формування котельних труб з ребрами усередині. Ребра дозволяють контролювати руйнування внутрішнього потоку усередині труб, щоб запобігти застою бульбашок пари, що утворюються під час бульбашкового кипіння; тобто, робочій умові, при якій бульбашки пари, що застоюються, утворюють ізолюючий шар, який перешкоджає проникненню тепла крізь стінку труби до води, що тече усередині труби. Основний робочий компонент будь-якої традиційної парогенеруючої системи - це котел. Утворення пари зазвичай здійснюється шляхом проходження води крізь набір труб, при цьому під час проходження вода достатньо нагрівається так, щоб примусити її змінити свій стан; тобто, змінити рідину на пару. Коли вода тече крізь трубу, вода у безпосередньому біля внутрішньої стінки місці труби нагрівається від тепла, що передається крізь стінку труби. Цей зовнішній шар води перетворюється на пару. Під час цього процесу перетворення на пару перша зміна, яку зазнає зовнішній шар води, - це утворення в ній бульбашок пари. Бульбашки пари діють як ізолюючий шар. Якщо бульбашки пари, що утворюються, не змішуються з водою у трубі, вони залишаються прилиплими до стінки труби та набувають властивостей ізолюючого шару або плівки, утворюючи при цьому локалізовані місця перегріву, які розповсюджуються уздовж стінки труби. Ці місця перегріву, у свою чергу, можуть спричинити перегрівання труби та зрештою стати причиною пошкодження труби. Крім того, якщо бульбашки пари не змішуються, вони, з причин їхньої ізолюючої спроможності, будуть також перешкоджати нагріванню серединної частини води, яка проходить швидко крізь центр труби. Отже, з метою досягнення швидкої та ефективної теплопередачі крізь стінки труби до води, що тече крізь неї, існує необхідність в утворенні деякої форми засобу для руйнування ламінарного потоку води, що проходить крізь трубу, та ефективного перемішування зовнішнього шару води та, отже, також бульбашок пари, що захоплюються ним, з серединною частиною води, що тече крізь центральну ділянку труби. Один такий засіб, що застосовувався у попередньому рівні техніки, включає застосування оребрення (виступів або канавок) на внутрішніх поверхнях котельних труб. Щодо природи існуючого попереднього рівня техніки відносно способів виготовлення котельних труб з оребреними внутрішніми поверхнями стінок, можна зробити посилання на патенти США № № 3088494; 3213525; 3272961; 3289451 та 3292408. В патенті США № 3088494, що належить P.H. Koch зі співавторами, пропонується парогенеруюча труба, що має внутрішню стінку, виготовлену зі спіралеподібними виступами та канавками, які пропорційно розподілено та влаштовано певним заздалегідь визначеним чином. В патенті США № 3213525, що належить W.М. Creighton зі співавторами, пропонується спосіб формування внутрішнього ребра у каналі труби, при якому матеріал видаляють з внутрішньої стінки труби шляхом фрезерувальної операції з метою формування бажаного оребрення. Іще один приклад цього попереднього рівня техніки можна знайти у патенті США № 3272961, що належить L.A. Maier, Jr. зі співавторами, у якому запропоновано спосіб та пристрій для виготовлення оребрених парогенеруючих труб, згідно з яким ребро встановлюють на внутрішній поверхні труби за допомогою процесу зварювання. У патенті США № 3289451, що належить P.H. Koch зі співавторами, пропонується спосіб та пристрій для формування внутрішньої спіралеподібного оребрення у трубі, при якому внутрішнє оребрення утворюють шляхом операції холодного волочіння. Нарешті, у патент США № 3292408, що належить J.R. Hill, пропонується спосіб формування труб з внутрішнім оребренням, при якому у трубі утворюють асиметричну спіралеподібну канавку, так щоб полегшити видалення формоутворюючого інструмента з труби. Незважаючи на існування цих досягнень попереднього рівня техніки, існує потреба у новому та покращеному способі виготовлення котельних труб з оребреною внутрішньою поверхнею. Способи попереднього рівня техніки, які застосовувалися для цієї мети, мають помітні недоліки, та їх відносно дорого застосовувати. Один з недоліків застосування цих способів та пристроїв з попереднього рівня техніки полягає у складнощі успішного вилучення формоутворюючого елемента з труби після завершення процесу деформації металу. Взагалі, елемент, що має попередньо визначену зовнішню конфігурацію, таку як спіралеподібну форму, вставляють у трубу, а після цього трубу зменшують у діаметрі, так що цей елемент надає спіралеподібної форми внутрішній стінці труби. Для того, щоб видалити цей елемент з труби необхідно, внаслідок того факту, що внутрішня поверхня труби була деформована так, щоб стати суттєво точним доповненням зовнішньої поверхні елемента, фактично викрутити елемент з труби, щоб виконати видалення елемента з неї. Ступінь складнощів виконання видалення елемента з труби залежить від довжини елемента, який було вставлено у трубу, та відносної довжини, на якій утворюється 1 UA 104406 C2 5 10 15 20 25 30 35 40 45 50 55 60 рельєф на внутрішній стінці труби, що є справжнім доповненням до рельєфу, утвореного на зовнішній поверхні вищезгаданого елемента. Сучасні способи виготовлення котельних труб з єдиним направляючим ребром (SLR) та котельних труб з численними направляючими ребрами (MLR) часто потребують або механічної, або металургійної деформуючої обробки, при якій гладку трубу протягують над прорізаною оправкою, що обертається. Під час цього процесу гладка внутрішня поверхня труби пластично деформується та примушується у процесі набувати форми прорізаної оправки, внаслідок чого отримують спіралеподібні направляючі ребра уздовж труби. Цей процес деформування є не лише складним та дорогим, але він також є по суті обмеженим стосовно його спроможності точно дотримувати при виробництві форму ребер у поперечному перерізі з бажаною геометричною формою та необхідною точністю розмірів. Традиційні металургійні способи є обмеженими щодо їх спроможності виробляти оптимізовані кути направляючих ребер у 40° або більше. Крім того, застосовуючи традиційні способи деформування, дуже важко виробляти труби SLR та MLR з високоміцних жароміцних та стійких до деформації матеріалів (таких як сплав 800Н). В одному аспекті цього винаходу пропонується новий та поліпшений спосіб виготовлення котельних труб, при якому котельні труби забезпечують засобом, призначеним при функціонуванні викликати контрольоване руйнування внутрішнього потоку, яке треба спричинити усередині труб. В іншому аспекті цього винаходу пропонується спосіб виготовлення котельних труб, при якому котельні труби забезпечують внутрішніми оребреними трубними поверхнями. В іншому аспекті цього винаходу пропонується спосіб виготовлення оребрених котельних труб, при якому форму ребер, яку слід утворити на внутрішній поверхні труб, створюють шляхом намотування навколо окружності шпинделя дротоподібного елемента, який можна від'єднати від нього. В іще іншому аспекті цього винаходу пропонується спосіб виготовлення оребреної котельної труби, при якому цей шпиндель можна вилучити з котельної труби, залишаючи дротоподібний елемент приєднаним до внутрішньої стінки труби. В іще іншому аспекті цього винаходу пропонується спосіб виготовлення оребреної котельної труби, який переважно характеризується тим фактом, що він є відносно недорогим для застосування, відносно простим при використанні та надзвичайно гнучким до такої міри, що він надає можливість здійснити різні форми оребрення; тобто, спіралеподібне, колоподібне тощо, яке можна утворити за його допомогою у котельних трубах. Отже, спосіб цього винаходу залучає виробництво труб, що мають гладку внутрішню поверхню, та окреме виготовлення дротоподібних реберних елементів, які зазвичай утворюють з плаского, некруглого, металевого дроту. Дротоподібні реберні елементи зазвичай є трапецеїдальними у поперечному перерізі, але вони можуть також бути прямокутними, квадратними або мати будь-яку іншу бажану геометричну форму, включаючи круглу форму. Ребра потім вставляють та розташовують у певному положенні усередині гладкої труби та припаюють до внутрішньої поверхні труби, щоб зафіксувати на постійно положення та орієнтацію ребер, застосовуючи при цьому стійкий до корозії металевий припій на основі нікелю. Труби SLR та MLR та дротоподібні реберні елементи можна виробити з численних різноманітних металевих матеріалів, включаючи вуглецеву сталь, нержавіючу сталь та сплави на основі нікелю. Різні ознаки новизни, які характеризують цей винахід, вказано особливо у формулі винаходу, яка додається та яка є частиною цього розкриття винаходу. Для кращого розуміння цього винаходу, переваг його функціонування та специфічних переваг його застосування робиться посилання на супроводжувальний ілюстративний матеріал та опис, у яких проілюстровано переважні варіанти здійснення цього винаходу. Стислий опис ілюстративного матеріалу. В ілюстративному матеріалі: фіг. 1 - це вигляд збоку варіанта здійснення шпинделя, обладнаного необов'язковим спіралеподібним каналом; фіг. 2 - це вигляд збоку етапу намотування з розміщуванням дротоподібного елемента у спіралеподібному каналі шпинделя; фіг. 3 - це вигляд збоку нанесення металевого матеріалу припою на зовнішню поверхню дротоподібного елемента та вставляння шпинделя у котельну трубу; фіг. 4 - це боковий розріз гладкої внутрішньої поверхні частини котельної труби, та 2 UA 104406 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 5 - це боковий розріз спіралеподібного оребрення на частині котельної труби, яку було виготовлено згідно зі способом цього винаходу. Опис переважних варіантів здійснення винаходу. Посилаючись на ілюстративний матеріал взагалі, де однакові номери посилань позначають однакові або функціонально подібні елементи у всьому ілюстративному матеріалі, а більш детально на фіг. 5 ілюстративного матеріалу, де зображено котельну трубу, яка взагалі позначена номером 20 та яка при практичній реалізації способу цього винаходу обладнана засобом для здійснення при функціонуванні контрольованого руйнування внутрішнього потоку рідини, що проходить крізь котельну трубу 20. Детальніше: котельну трубу 20 обладнано оребренням 26, яке має спіралеподібну форму та яке функціонує для формування турбулентності усередині труби 20, яка, у свою чергу, є спроможною впливати на розбивання ламінарного потоку води або пари, що будуть протікати крізь трубу 20. Це сприяє більш ефективній теплопередачі під час генерування пари, що запобігає перегріванню труби 20, яке особливо спричиняється застоєм бульбашок пари, які утворюються під час бульбашкового кипіння. Згідно з цим винаходом запропоновано спосіб, при якому шпиндель 100, частину якого зображено на фіг. 1 ілюстративного матеріалу, використовують при виготовлені котельної труби 20 зі спіралеподібним оребренням. Шпиндель 100 переважно має канал 2 у формі спіралі, який створено на зовнішній поверхні шпинделя 100 та який має ширину та глибину, достатні для того, щоб розмістити дротоподібний матеріал ребер (не зображено), який буде використаний для формування ребер на внутрішній поверхні труби. Канали 2 мають спіралеподібну орієнтацію з кутом нахилу та конфігурацією, що відповідають бажаному куту нахилу ребер SLR або MLR. Шпиндель 100 має відповідні розміри, так щоб його змогла прийняти усередину труба 20. Детальніше, шпиндель 100 може мати форму будь-якого придатного металевого, керамічного, природного або полімерного елемента звичайного типу, який є по суті циліндричним за конфігурацією та який можна використовувати як шпиндель. Альтернативно, можна використовувати шпинделі без каналів 2. Як показано на фіг. 2, еластично-пружний дротоподібний елемент 6 намотано у канали 2 шпинделя 100. Дротоподібний елемент 6 може мати форму спіралеподібного дроту або спіралеподібної пласкої стрічки, як показано на фіг. 2, або може мати форму будь-якого іншого типу дротоподібного елемента, який є функціональним еквівалентом спіралеподібного дроту або спіралеподібної пласкої стрічки. Дротоподібний елемент може мати квадратний, прямокутний, трапецеїдальний або інший бажаний поперечний переріз, та він може бути виконаним з металу, включаючи, проте не обмежуючись тільки ними, вуглецеву сталь, низьколеговану сталь, нержавіючу сталь та сплави на основі нікелю. Кінці 8 дротоподібного елемента 6 потім тимчасово закріплюють на кінцях 4 шпинделя 100 для того, щоб утримувати намотаний, еластично стиснутий елемент 6 у спіралеподібному каналі 2 або на гладкій поверхні, коли канал не застосовується, шпинделя 100. Щодо дротоподібного елемента 6, який було намотано у каналі 2 шпинделя 100, то наступний етап згідно зі способом цього винаходу, як зображено на фіг. 3, полягає у нанесенні металевої пасти твердого припою 16 на зовнішню поверхню дротоподібного елемента 6. Металева паста твердого припою 16 - це переважно металева паста твердого припою BNi-2 з вмістом нікелю; проте можна застосовувати будь-яку металеву пасту твердого припою або фольгу. Металеву пасту твердого припою 16 зазвичай наносять за допомогою щіточки на дротоподібний елемент 6 або застосовуючи будь-який інший відомий спосіб нанесення такого матеріалу на поверхні. Альтернативно, металеву пасту твердого припою або фольгу можна наносити на внутрішній діаметр 22 котельної труби 20 або і на дротоподібний елемент 6, і на внутрішній діаметр 22 котельної труби 20. Звернемося до фіг. 3. Наступний етап способу цього винаходу - це вставляння шпинделя 100 з дротоподібним елементом 6, намотаним на нього, у котельну трубу 20 (зображена на фіг. 4). Кінці 8 дротоподібного елемента 6 звільнюють, що дозволяє еластично-пружним спіралеподібним намоткам розширитися, пристосуватися до гладкої внутрішньої поверхні 22 труби 20 та прийти у контакт з нею, тим самим розташовуючи спіралеподібні ребра у положенні готовності до з'єднання. Металева паста твердого припою 16 служить як мастильний матеріал, що сприяє розмотуванню дротоподібного елемента 6 та зайняттю дротоподібним елементом 6 відповідного положення на внутрішній поверхні 22 труби. Коли дротоподібний елемент 6 пристосовано до внутрішньої стінки 22 труби, то наступний етап, що виконують згідно з цим винаходом, - це видалення шпинделя 100 зсередини котельної труби 20. 3 UA 104406 C2 5 10 15 20 25 30 35 40 Після видалення шпинделя 100 дротоподібний елемент 6 припаюють, щоб на постійно зафіксувати його положення та орієнтацію усередині труби 20. Припаювання дротоподібного елемента 6 до внутрішньої поверхні 22 труби 20 можна виконувати шляхом нагрівання труби 20 до температури плавлення металевого твердого припою 16 у газовій або електричній безперервній печі з конвеєром з сітчастою стрічкою, у газовій або електричній печі з конвеєром з роликовим подом, у газовій або електричній камерній печі, шляхом індукційного нагрівання або за допомогою будь-якого іншого засобу надавання тепла вузлу. Доступними є декілька металевих твердих припоїв, які можна використовувати для приєднання дротоподібного елемента до внутрішньої поверхні труби. Проте, слід відзначити, що різні елементи сплаву у металевому твердому припої BNi-2 (де Ni=82,6 %, Cr=7 %, Fe=3 %, Si=4,5 %, В=2,9 %) разом будуть знижувати точку плавлення до 998,9 °C (1830 °F) (де, для порівняння, чистий нікель плавиться при 1399,4 °C (2551 °F)). Якщо тривалість при температурі паяння цим металевим твердим припоєм продовжується до приблизно 1 години, то більша частина бору дифундує із паяного з'єднання в основний метал труби та дротоподібних ребер. Наслідком цього буде однорідне завершене паяне з'єднання Ni-Cr-Si-Fe з високою міцністю, підвищеною корозійною стійкістю та, завдяки дифузії бору, більш високою точкою плавлення (зазвичай приблизно 1260 °C (2300 °F)) порівняно з первинним металевим твердим припоєм. Отже, BNi-2 є особливо відповідним для з'єднання дротоподібних ребер з внутрішньою поверхнею труб, призначених для роботи при підвищених температурах. Після охолодження труби 20 згідно зі способом цього винаходу одержують котельну трубу, що має спіралеподібне оребрення, утворене на її внутрішній стінці 22. Можна зробити посилання на фіг. 5 ілюстративного матеріалу, щоб продемонструвати таку котельну трубу 20, що має конфігурацію спіралеподібного оребрення 26. Слід відзначити, що спосіб цього винаходу не обмежується конфігурацією спіралеподібного оребрення, а можна утворювати різні конфігурації оребрення на внутрішній поверхні котельної труби. Вартість виготовлення котельних труб SLR та MLR із застосуванням нового способу, описаного вище, може конкурувати з вартістю традиційних котельних труб SLR та MLR, виготовлених із застосуванням способів деформування металу. Застосування цього способу виробництва забезпечує більшу гнучкість у дизайні SLR та MLR, оскільки параметри, такі як форма поперечного перерізу ребер та кут нахилу ребер, не обмежуються тими виробничими вимогами, що існують при виробництві суцільних ребер шляхом деформування металу. Така більша гнучкість дозволяє отримувати котельні труби SLR та MLR з унікальним дизайном, наприклад, зі складним поперечним перерізом, який неможливо отримати за допомогою способів деформування з попереднього рівня техніки, що покращує функціонування при зменшенні затрат на виробництво. Крім того, виробництво труб SLR та MLR з високоміцних жароміцних стійких до деформації матеріалів (таких як сплав 800Н) є дуже складним, коли застосовуються традиційні способи деформування. Незважаючи на те, що, з метою проілюструвати застосування принципів винаходу, було продемонстровано та описано докладно специфічний варіант здійснення винаходу, буде зрозуміло, що винахід можна здійснити інакше, не відхиляючись від таких принципів. ФОРМУЛА ВИНАХОДУ 45 50 55 60 1. Спосіб формування оребрення на внутрішній стінці трубчастого елемента, який включає етапи: забезпечення шпинделем, що має діаметр, менший ніж внутрішній діаметр трубчастого елемента; намотування зі стисканням дротоподібного елемента по спіралі уздовж довжини шпинделя; нанесення металевого матеріалу твердого припою на зовнішню поверхню дротоподібного елемента; вставляння шпинделя з дротоподібним елементом, намотаним на нього, усередину трубчастого елемента; звільнення від стискання дротоподібного елемента, намотаного зі стисканням; вилучення шпинделя із трубчастого елемента, залишаючи дротоподібний елемент у трубчастому елементі; та нагрівання трубчастого елемента, тим самим розплавлюючи металевий матеріал, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею трубчастого елемента. 2. Спосіб за п. 1, у якому шпиндель має канал у формі спіралі. 3. Спосіб за п. 1, у якому металевий матеріал - це паста твердого припою BNi-2 з вмістом нікелю. 4 UA 104406 C2 5 10 15 20 25 30 35 40 45 4. Спосіб за п. 1, який включає етап тимчасового прикріплення кінця дротоподібного елемента до шпинделя, щоб запобігти зміщенню кінця дротоподібного елемента зі шпинделя. 5. Спосіб за п. 1, в якому дротоподібний елемент має круглий поперечний переріз. 6. Спосіб за п. 1, в якому дротоподібний елемент має прямокутний поперечний переріз. 7. Спосіб за п. 1, в якому дротоподібний елемент має трапецеїдальний поперечний переріз. 8. Спосіб формування оребрення на внутрішній стінці трубчастого елемента, який включає етапи: забезпечення шпинделем, що має діаметр, менший ніж внутрішній діаметр трубчастого елемента, при цьому шпиндель має спіралеподібний канал, що простягається на довжину шпинделя; намотування дротоподібного елемента у спіралеподібний канал шпинделя; тимчасового прикріплення кінця дротоподібного елемента до шпинделя, щоб запобігти зміщенню кінця дротоподібного елемента зі шпинделя; нанесення пасти твердого припою BNi-2 з вмістом нікелю на зовнішню поверхню дротоподібного елемента; вставляння шпинделя з дротоподібним елементом, намотаним на нього, усередину трубчастого елемента; звільнення від стискання дротоподібного елемента, намотаного зі стисканням; вилучення шпинделя із трубчастого елемента, залишаючи дротоподібний елемент у трубчастому елементі так, що дротоподібний елемент розширюється так, щоб відповідати внутрішній поверхні трубчастого елемента; та нагрівання трубчастого елемента при температурі, яка принаймні дорівнює точці плавлення твердого припою BNi-2 з вмістом нікелю, тим самим розплавлюючи твердий припій BNi-2 з вмістом нікелю, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею трубчастого елемента. 9. Спосіб формування оребрення на внутрішній стінці трубчастого елемента, який включає етапи: забезпечення шпинделем, що має діаметр, менший ніж внутрішній діаметр трубчастого елемента; намотування зі стисканням дротоподібного елемента по спіралі уздовж довжини шпинделя; нанесення металевого матеріалу твердого припою на внутрішню поверхню трубчастого елемента; вставляння шпинделя з дротоподібним елементом, намотаним на нього, усередину трубчастого елемента; звільнення від стискання дротоподібного елемента, намотаного зі стисканням; вилучення шпинделя із трубчастого елемента, залишаючи дротоподібний елемент у трубчастому елементі; та нагрівання трубчастого елемента, тим самим розплавлюючи металевий матеріал, внаслідок чого дротоподібний елемент з'єднують з внутрішньою поверхнею трубчастого елемента. 10. Спосіб за п. 9, в якому шпиндель має канал у формі спіралі. 11. Спосіб за п. 9, в якому металевий матеріал - це паста твердого припою BNi-2 з вмістом нікелю. 12. Спосіб за п. 9, який включає етап тимчасового прикріплення кінця дротоподібного елемента до шпинделя, щоб запобігти зміщенню кінця дротоподібного елемента зі шпинделя. 13. Спосіб за п. 9, в якому дротоподібний елемент має круглий поперечний переріз. 14. Спосіб за п. 9, в якому дротоподібний елемент має прямокутний поперечний переріз. 15. Спосіб за п. 9, в якому дротоподібний елемент має трапецеїдальний поперечний переріз. 5 UA 104406 C2 6 UA 104406 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори російськоюMohn Walter R., Watson George B., Hainsworth John, Tanzosh James M., Zeigler Douglas D.

МПК / Мітки

МПК: B21C 37/26, F22B 37/10

Мітки: внутрішній, формування, трубчастого, спосіб, оребрення, елемента, варіанти, стінці

Код посилання

<a href="https://ua.patents.su/9-104406-sposib-formuvannya-orebrennya-na-vnutrishnijj-stinci-trubchastogo-elementa-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб формування оребрення на внутрішній стінці трубчастого елемента (варіанти)</a>

Попередній патент: Сільськогосподарський комбайн, вузол для сільськогосподарського комбайна та спосіб охолодження текучого середовища в сільськогосподарському комбайні з робочим вузлом

Наступний патент: Інтерфейс користувача та спосіб його застосування

Випадковий патент: Циклічний спосіб підземної газифікації вугілля