Спосіб відновлення компонента, який має внутрішній простір, та витратна вставка для відновлення елемента несучої поверхні турбіни

Формула / Реферат

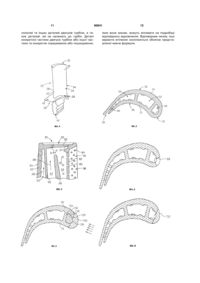

1. Спосіб відновлення компонента (22), який має внутрішній простір (50, 52, 54, 56) і який втратив перший матеріал з місця пошкодження (96, 200), у якому розташовують принаймні першу частину витратного елемента (130 210, 212) у внутрішньому просторі, осаджують матеріал для відновлення (150, 250), принаймні частково, замість першого матеріалу та видаляють витратний елемент, який відрізняється тим, що витратний елемент має поверхневу частину (136, 230), що має форму, придатну для відновлення форми внутрішньої поверхневої частини компонента, яка обмежує внутрішній простір, причому розташування забезпечує принаймні частковий виступ поверхневої частини над неушкодженою частиною компонента; та осадження матеріалу для відновлення включає осадження матеріалу для відновлення поверх першої поверхневої частини.

2. Спосіб за п. 1, у якому місце пошкодження поширюється у внутрішній простір.

3. Спосіб за п. 1 або п. 2, у якому поверхнева частина витратного елемента (136, 230) визначає принаймні одну внутрішню деталь, вибрану з групи, яка включає: опору, стовп або планку.

4. Спосіб за будь-яким з попередніх пунктів, у якому додатково видаляють додатковий матеріал, принаймні частково, з місця пошкодження з утворенням основної поверхні (202); та осаджують матеріал для відновлення (150, 250) поверх основної поверхні, принаймні частково, замість першого матеріалу та додаткового матеріалу.

5. Спосіб за будь-яким з попередніх пунктів, у якому осаджений матеріал для відновлення (150, 250) у більшій частині замінює перший матеріал.

6. Спосіб за будь-яким з попередніх пунктів, у якому компонент (22) являє собою елемент частини турбіни газотурбінного двигуна з внутрішнім охолодженням.

7. Спосіб за будь-яким з попередніх пунктів, у якому матеріал для відновлення (150, 250) вибирають з групи, яка складається з суперсплавів на основі Ni, Co, Fe або Ti.

8. Спосіб за будь-яким з попередніх пунктів, у якому компонент (22) має матеріал основи, вибраний з групи, яка складається з суперсплавів на основі Ni, Co, Fe або Ti.

9. Спосіб за будь-яким з попередніх пунктів, у якому компонент (22) являє собою лопать, що має несучу поверхню (24), та місце пошкодження (96) розташоване вздовж переднього краю (32) несучої поверхні.

10. Спосіб за будь-яким з пп. 1-8, у якому компонент (22) являє собою лопать, що має несучу поверхню (24), та місце пошкодження (200) розташоване вздовж верхнього кінця (30) несучої поверхні.

11. Спосіб за будь-яким з пп. 1-8, у якому компонент (22) являє собою лопать, що має несучу поверхню (24), та місце пошкодження розташоване вздовж заднього краю (34) несучої поверхні.

12. Спосіб за будь-яким з пп. 1-8, у якому компонент (22) являє собою лопать, що має платформу (28) та несучу поверхню (24), та місце пошкодження розташоване вздовж платформи.

13. Спосіб за будь-яким з попередніх пунктів, у якому перший матеріал є втраченим на глибину принаймні 2,0 мм.

14. Спосіб за будь-яким з попередніх пунктів, у якому осадження включає принаймні одне з: плазмового напилення, високошвидкісного киснево-паливного (HVOF) напилення, плазмового напилення під низьким тиском (LPPS) та електронно-променевого напилення шляхом осадження з парової фази (EB PVD).

15. Спосіб за будь-яким з попередніх пунктів, який додатково включає:

обробку осадженого матеріалу для відновлення (150, 250) з відновленням зовнішнього контуру несучої поверхні (22).

16. Спосіб за будь-яким з попередніх пунктів, у якому розташування включає формування на місці.

17. Спосіб за будь-яким з пп. 1-15, у якому розташування включає підгонку попередньо сформованої вставки (130, 210, 212).

18. Спосіб за п. 17, який додатково включає формування вставки шляхом лиття.

19. Спосіб за будь-яким з попередніх пунктів, у якому видалення включає принаймні одне з: хімічного видалення та термічного видалення.

20. Витратна вставка для відновлення елемента (22) несучої поверхні турбіни, який має внутрішній простір (50, 52, 54, 56), що включає: першу поверхневу частину (230), для суміщення вставки з неушкодженою внутрішньою поверхнею (202) елемента несучої поверхні турбіни, та другу поверхневу частину (230), яка має форму, придатну для відновлення форми частини внутрішньої поверхні елемента, що обмежує внутрішній простір, яка відрізняється тим, що при застосуванні вставка розташовується таким чином, що друга поверхнева частина принаймні частково виступає над неушкодженою частиною елемента несучої поверхні турбіни, коли перша поверхнева частина суміщена з внутрішньою неушкодженою поверхнею.

21. Вставка за п. 20, яка складається, головним чином, з однієї або більше солей, чи одного або більше керамічних матеріалів.

22. Вставка за п. 20 або п. 21, яка складається в основній частині з однієї або більше солей, вибраних з групи, яка складається з хлоридів та фторидів.

23. Вставка за п. 20 або п. 21, яка складається в основній частині з глинозему.

24. Вставка за будь-яким з пп. 20-23, у якій перша та друга поверхневі частини включають відповідні частини бокових поверхонь нагнітання та всмоктування вставки.

25. Вставка за будь-яким з пп. 20-24, у якій перша та друга поверхневі частини визначають одну або більше внутрішніх посилювачів поверхні.

Текст

1. Спосіб відновлення компонента (22), який має внутрішній простір (50, 52, 54, 56) і який втратив перший матеріал з місця пошкодження (96, 200), у якому розташовують принаймні першу частину витратного елемента (130 210, 212) у внутрішньому просторі, осаджують матеріал для відновлення (150, 250), принаймні частково, замість першого матеріалу та видаляють витратний елемент, який відрізняється тим, що витратний елемент має поверхневу частину (136, 230), що має форму, придатну для відновлення форми внутрішньої поверхневої частини компонента, яка обмежує внутрішній простір, причому розташування забезпечує принаймні частковий виступ поверхневої частини над неушкодженою частиною компонента; та осадження матеріалу для відновлення включає осадження матеріалу для відновлення поверх першої поверхневої частини. 2. Спосіб за п. 1, у якому місце пошкодження поширюється у внутрішній простір. 3. Спосіб за п. 1 або п. 2, у якому поверхнева частина витратного елемента (136, 230) визначає принаймні одну внутрішню деталь, вибрану з групи, яка включає: опору, стовп або планку. 4. Спосіб за будь-яким з попередніх пунктів, у якому додатково видаляють додатковий матеріал, принаймні частково, з місця пошкодження з утворенням основної поверхні (202); та осаджують матеріал для відновлення (150, 250) поверх основної 2 (19) 1 3 90841 4 обробку осадженого матеріалу для відновлення (150, 250) з відновленням зовнішнього контуру несучої поверхні (22). 16. Спосіб за будь-яким з попередніх пунктів, у якому розташування включає формування на місці. 17. Спосіб за будь-яким з пп. 1-15, у якому розташування включає підгонку попередньо сформованої вставки (130, 210, 212). 18. Спосіб за п. 17, який додатково включає формування вставки шляхом лиття. 19. Спосіб за будь-яким з попередніх пунктів, у якому видалення включає принаймні одне з: хімічного видалення та термічного видалення. 20. Витратна вставка для відновлення елемента (22) несучої поверхні турбіни, який має внутрішній простір (50, 52, 54, 56), що включає: першу поверхневу частину (230), для суміщення вставки з неушкодженою внутрішньою поверхнею (202) елемента несучої поверхні турбіни, та другу поверхневу частину (230), яка має форму, придатну для відновлення форми частини внутрішньої поверхні елемента, що обмежує внутрішній прос тір, яка відрізняється тим, що при застосуванні вставка розташовується таким чином, що друга поверхнева частина принаймні частково виступає над неушкодженою частиною елемента несучої поверхні турбіни, коли перша поверхнева частина суміщена з внутрішньою неушкодженою поверхнею. 21. Вставка за п. 20, яка складається, головним чином, з однієї або більше солей, чи одного або більше керамічних матеріалів. 22. Вставка за п. 20 або п. 21, яка складається в основній частині з однієї або більше солей, вибраних з групи, яка складається з хлоридів та фторидів. 23. Вставка за п. 20 або п. 21, яка складається в основній частині з глинозему. 24. Вставка за будь-яким з пп. 20-23, у якій перша та друга поверхневі частини включають відповідні частини бокових поверхонь нагнітання та всмоктування вставки. 25. Вставка за будь-яким з пп. 20-24, у якій перша та друга поверхневі частини визначають одну або більше внутрішніх посилювачів поверхні. У патентних заявках США, які одночасно перебувають на розгляді, 10/377,954, поданій 3 березня 2003р. під назвою "Fan and Compressor Blade Dovetail Restoration Process", 10/635,694, поданій 5 серпня 2003p. під назвою "Turbine Element Repair", 10/734,696, поданій 12 грудня 2003p. під назвою "Turbine Element Repair", та 10/804,754, поданій 19 березня 2004p. під назвою "Multi-Component Deposition", описано пристрій та способи, по відношенню до яких може бути застосований даний винахід. Заявки 10/377,954, 10/635,694, 10/734,696 та 10/804,754 включено авторами в їх повному обсязі шляхом посилання, так, якби вони були викладені детально. Пріоритет цих заявок згідно з 35 USC 120 не заявляється. Винахід стосується відновлення деталей турбомашини. Тобто винахід стосується відновлення спрацьованих або пошкоджених лопатей газотурбінних двигунів, лопатей компресорів або турбін та лопаток, виконаних із суперсплавів на основі нікелю, кобальту, заліза або титану. Компоненти газотурбінних двигунів зазнають спрацювання та пошкодження. Навіть помірне спрацювання та пошкодження певних компонентів може завадити оптимальному функціонуванню двигуна. До особливо проблемних ділянок належать несучі поверхні різних лопатей та лопаток. Спрацювання та пошкодження може зашкодити їх аеродинамічній ефективності, створювати дисбаланс динамічної сили й навіть загрожувати структурі спрацьованих / пошкоджених деталей у крайніх випадках. Обмежене відновлення кондицій зазвичай практикують для злегка спрацьованих або пошкоджених несучих поверхонь, коли додатковий матеріал видаляють під місцем спрацювання / пошкодження, щоб забезпечити для несучої поверхні відносно ефективний і чистий профіль розрізу, хоча й менший за первинний або попередній профіль. Приклади критеріїв обстеження, які визначають межі, до яких є можливим таке відновлення, вказано в публікації Pratt & Whitney JT8D Engine Manual (Ρ/Ν 773128), ΑΤΑ 72-33-21, Inspection - 01, United Technologies Corp., East Hartford, Connecticut. Такі межі можуть бути різними серед різних несучих поверхонь, залежно від розташування та конкретного застосування. Ці обмеження, як правило, ґрунтуються на таких чинниках, як структурна та робочі характеристики, які обмежують кількість матеріалу, який може бути видалений. Для більш різнобічного відновлення спрацьованих або пошкоджених частин газотурбінних двигунів пропонуються різні способи. У патенті США №4,822,248 описано застосування плазмового пальника для осадження матеріалу суперсплаву на основі нікелю або кобальту. У патенті США №5,732,467 вказується на застосування високошвидкісного киснево-паливного (HVOF) способу та способу плазмового напилення під низьким тиском (LPPS) для усунення тріщин у таких елементах турбін. Патент США №5,783,318 також вказує на способи LPPS додатково до лазерного зварювання та плазмового зварювання. У патенті США №6,049,978 вказується на інше застосування способів HVOF. Такі способи дають обмежені можливості утворення нового матеріалу на заміну первинного або забезпечення майже первинного розрізу. Однак структурні властивості матеріалу, який застосовують для заміни, можуть бути значно обмежені порівняно з властивостями первинного матеріалу. Зокрема, відомо, що при значних пошкодженнях застосовують попередньо сформовані вставки, які можуть бути вварені в потрібне місце для 5 усунення пошкодження. У разі застосування таких вставок пошкоджену ділянку вирізають у заданій формі вставки, яку, в свою чергу, вварюють у потрібне місце. Найбільш сучасні сплави для турбін важко приварити традиційними засобами. В результаті традиційного приварювання утворюються тріщини. Для боротьби з таким розтріскуванням було розроблено спеціальні технології з застосуванням підвищених температур або спеціальних матеріалів. У патенті США №5,106,010 описано один спосіб терморегульованого зварювання. В альтернативному варіанті застосовують паяння твердим припоєм, але паяння твердим припоєм може значною мірою знизити температурні можливості компонента. Ні паяння твердим припоєм, ні зварювання не є достатньо придатним для ділянок компонентів, які зазнають впливу відносно високої температури та напруження. Отже, й досі залишається простір для вдосконалення існуючого рівня техніки. Відповідним чином, один аспект винаходу стосується способу відновлення компонента, який має внутрішній простір і який втратив перший матеріал з місця пошкодження. Принаймні першу частину витратного елемента поміщають у внутрішній простір. Матеріал для відновлення осаджують, принаймні частково, замість першого матеріалу. Витратний елемент видаляють. У різних варіантах втілення місце пошкодження може поширюватись у внутрішній простір. Витратний елемент може мати першу поверхневу частину, яка має форму, придатну для відновлення форми внутрішньої поверхневої частини компонента, яка обмежує внутрішній простір. В результаті розташування матеріалу перша поверхнева частина може принаймні частково виступати з неушкодженої частини компонента. Осадження матеріалу для відновлення може включати осадження матеріалу для відновлення поверх першої поверхневу частину. Додатковий матеріал може бути видалений, принаймні частково, з місця пошкодження для створення основної поверхні. Осадженням можна осаджувати матеріал для відновлення на основній поверхні, принаймні частково, замість першого матеріалу та додаткового матеріалу. Основна частина осадженого матеріалу для відновлення може замінити перший матеріал. Компонентом може бути елемент частини турбіни газотурбінного двигуна з внутрішнім охолодженням. Матеріал для відновлення може бути вибраний з групи, яка складається з суперсплавів на основі Ni-, Co-, Fe- або Ті. Компонент може бути лопаттю, яка має несучу поверхню, а місце пошкодження може знаходитись уздовж переднього краю несучої поверхні або вершини несучої поверхні. Перший матеріал може бути втрачений на глибину принаймні 2,0мм. Осадження може включати принаймні один з таких процесів: осадження шляхом плазмового напилення; високошвидкісного киснево-паливного напилення; плазмового напилення під низьким тиском; електроннопроменевого напилення шляхом осадження з парової фази. Осаджений матеріал для відновлення може бути підданий обробці для відновлення зовнішнього контуру несучої поверхні. Розташування 90841 6 може включати формування на місці або підгонку попередньо сформованої вставки. Видалення може включати принаймні один зі способів, до яких належать хімічне видалення та термічне видалення. Інший аспект винаходу стосується витратної вставки для відновлення елемента несучої поверхні турбіни. Перша поверхнева частина суміщає вставку з неушкодженою внутрішньою поверхнею елемента несучої поверхні турбіни. Друга поверхнева частина має форму, придатну для відновлення форми внутрішньої поверхневої частини елемента, що обмежує внутрішній простір. У різних варіантах втілення вставка може складатися, головним чином, з однієї або кількох солей або з одного або кількох керамічних матеріалів. В основній частині вставка може складатися з однієї або кількох солей, вибраних із групи, яка складається з хлоридів та фторидів. В основній частині вставка може складатися з глинозему. Перша та друга поверхневі частини можуть включати відповідні частини робочих поверхонь сторони нагнітання та сторони всмоктування вставки і можуть визначати посилювачі поверхні, які потребують зміни / відновлення. Деталі одного або кількох варіантів втілення винаходу викладено нижче на супровідних фігурах та в описі. Інші особливості, цілі та переваги винаходу стануть зрозумілими з опису та фігур, а також з формули винаходу. Фіг.1 є виглядом лопаті турбіни газотурбінного двигуна. Фіг.2 є виглядом у розрізі несучої поверхні лопаті з Фіг.1. Фіг.3 є виглядом у розрізі по серединній лінії вершини несучої поверхні лопаті з Фіг.1. Фіг.4 є виглядом у розрізі несучої поверхні з Фіг.2 після пошкодження. Фіг.5 є виглядом у розрізі несучої поверхні з Фіг.3 під час ремонту. Фіг.6 є виглядом у розрізі несучої поверхні з Фіг.5 після ремонту. Фіг.7 є виглядом у розрізі несучої поверхні з Фіг.3 після пошкодження. Фіг.8 є виглядом у розрізі несучої поверхні з Фіг.7 на проміжній стадії ремонту. Фіг.9 є виглядом у розрізі несучої поверхні з Фіг.8 на наступній стадії ремонту. Фіг.10 є виглядом у розрізі несучої поверхні з Фіг.9 після ремонту. Однакові номери для посилання та позначення на різних фігурах означають однакові елементи. Фіг.1 показує елемент турбіни (наприклад, лопать ділянки турбіни 22 газотурбінного двигуна). Представлена лопать 22 включає несучу поверхню 24, яка простягається від основи 26 на платформі 28 до вершини 30. Несуча поверхня має передній та задній краї 32 та 34, що відокремлюють сторони нагнітання та всмоктування 36 та 38. Платформа має зовнішню частину 40 для утворення зовнішньої межі / стінки шляху ядра потоку через двигун турбіни. Кріпильна частина або основа лопаті 42 відходить по центру від нижньої сторони платформи 40 для фіксації лопаті в диску 7 двигуна турбіни. Необов'язково вся конструкція або певна частина (наприклад, платформа 40 та несуча поверхня 24) може бути вкритою. Мережа охолоджувальних каналів (не показана на Фіг.1) може проходити через лопать від одного або кількох впусків в основі до великої кількості випусків уздовж сторін, країв, вершини та/або основи лопаті. Представлені лопаті можуть бути виконані з суперсплавів на основі нікелю або кобальту. Фіг.2 показує частини мережі охолоджувальних каналів. Показані лопать та мережа представлено для пояснення. Спеціалістові в даній галузі стане зрозумілою можливість інших конфігурацій оболонки компонента та каналів. Мережа включає передній канал або порожнину 50, другу порожнину 52, розташовану за нею, третю порожнину 54, розташовану за нею, та четверту порожнину або проріз заднього краю 56 розташований ще далі за ними. Фіг.3 показує варіант втілення, у якому передня порожнина 50 спрямовує охолоджувальний потік 60 зсередини назовні, який поступово виходить через розташовані з інтервалами охолоджувальні випускні канали 62 переднього краю у стінці переднього краю 64. Друга порожнина 52 є відокремленою від передньої порожнини 50 стінкою 66. Представлені для прикладу друга та третя порожнини є відгалуженнями єдиного каналу, відокремленого стінкою 68, причому друга порожнина 52 несе потік 68 назовні, а третя порожнина 54 повертає потік усередину. Друга та третя порожнини можуть містити опорні ніжки 70 або інші посилювачі поверхні, які простягаються від поверхонь сторін нагнітання та всмоктування відповідних стінок сторін нагнітання та всмоктування 72 та 74 (Фіг.2). В альтернативному або додатковому варіанті ніжки (не показані) можуть проходити між двома сторонами. Внутрішній потік через третю порожнину 54 поступово виходить через отвори 80 у стінці 82, яка відокремлює третю порожнину від прорізу 56. Проріз 56 проходить до заднього краю і має певну кількість ніжок 84, які проходять між поверхнями сторін нагнітання та всмоктування відповідних стінок сторін нагнітання та всмоктування. У представленому для прикладу варіанті втілення вершина 30 має порожнину або кишеню 90, відокремлену від внутрішніх порожнин стінкою 92, що має випускні канали 94 для відведення повітря з потоку 68. Фіг.4 показує локалізоване пошкодження, наприклад, пов'язане з пошкодження стороннім предметом (FOD), який робить щербини або зарубки на несучій поверхні поблизу від переднього краю, створюючи пошкодження в передній частині, яке проникає в передню порожнину 50. Представлена для прикладу пошкоджена поверхня 96 включає частини вздовж передніх частин стінок 72 та 74. Крім FOD, несуча поверхня може зазнавати більш загального пошкодження, такого як спрацювання або ерозія. Навіть якщо саме пошкодження не проникає в передню порожнину, проникнення може бути достатньо близьким до передньої порожнини, і спроби ремонту можуть призвести до проникнення в порожнину. Наприклад, може бути бажаним вирівнювання пошкоджених поверхонь перед ремонтом, як описано в заявці 10/635,694. 90841 8 Таке вирівнювання може призвести до проникнення в порожнину. Згідно з винаходом матеріал для відновлення може бути осаджений поблизу від порожнини або іншого внутрішнього простору. Місце пошкодження бажано очистити від забруднення. Захисні покриття видаляють за місцем або взагалі. Подальше видалення основного матеріалу може створити основну поверхню, сприятливу для напилення. Згідно з представленою для прикладу відновлення процедурою, після пошкодження / спрацювання основний матеріал лопаті, що залишився, шліфують до заданої конфігурації таким чином, щоб забезпечити кутову передню площину або основну поверхню 120 (Фіг.5). Представлена для прикладу основна поверхня 120 має частини на протилежних сторонах відкритого отвору в передню порожнину (наприклад, частини вздовж стінок сторін нагнітання та всмоктування 72 та 74). Витратний елемент 130 поміщають у передню порожнину. Наприклад, витратний елемент утворюють на місці шляхом нагнітання текучого матеріалу в порожнину та забезпечення затверднення цього матеріалу. Прикладом такого матеріалу є паста на водній основі (наприклад, наповнювач на основі солі), який засихає на місці. Вигідний склад наповнювачів та зручні способи заповнення, а також способи наступного видалення (описані нижче), можуть залежати від матеріалу деталі й форми та розміру порожнини. У деяких випадках матеріал наповнювача наносять шляхом напилення (наприклад, газоплазмового, плазмового і т. ін.). В інших випадках, наприклад, коли заповнюють вузькі й глибокі порожні канали, може бути застосоване шлікерне лиття. Шлікер є рідкою суспензією та/або розчином, що містить тверді частинки. Отвір у місці пошкодження затикають або вкривають (наприклад, маскувальною стрічкою) для місцевого закриття порожнини. Після цього в порожнину може бути введена рідина (наприклад, шляхом заливання через основу лопаті). З випарюванням рідини тверді частинки залишаються, утворюючи кірку на поверхні порожнини. Домішки можуть надавати кірці підвищеної структурної цілісності, якщо самі флокульовані частинки не мають достатньої структурної цілісності. Ця кірка в разі необхідності може бути підсушена при низькій температурі для набуття структурної цілісності. Пробка / заглушка / маскування можуть бути усунуті. Можуть бути застосовані хлориди та фториди або інші суміші, які сублімуються при нагріванні до температури, що перевищує температуру сублімації, у вакуумі. Це дозволяє видаляти їх (як описано нижче) через сублімацію. Солі та інші сполуки, розчинні у воді, кислоти або натрієві розчини застосовують для видалення через розчинення та/або хімічну реакцію. У прикладі ремонту компонентів із суперсплаву на нікелевій основі, які мають вузькі порожнини, матеріали, які піддаються сублімації, можуть мати перевагу через обмежену площу відкритої поверхні для розчинення. Фторид натрію починає сублімуватися при температурі близько 850°С; фторид магнію - при 980°С; і подвійна сіль фториду натрію та фториду магнію при 900°С. Для суперсплавів на основі титану пе 9 ревагу віддають застосуванню фториду літію через нижчу температуру сублімації близько 750°С. Для суперсплавів на основі кобальту перевагу віддають застосуванню хлориду натрію через його легке розчинення у воді або значно нижчу температуру сублімації близько 700°С. У представленому для прикладу варіанті втілення елемент 130 має зовнішню поверхню в частині 132, яка контактує з неушкодженою частиною поверхні, яка обмежує порожнину 134, та відкриту частину 136. Частина 136 в оптимальному варіанті відповідає втраченій частині обмежуючої порожнину поверхні й може виступати за межі отвору в пошкодженій порожнині. Наприклад, виступ може бути виліплений таким чином, щоб мати потрібну форму. Необов'язково витратний елемент формують перед верстатною обробкою основної поверхні або іншим видом обробки. Коли елемент 130 перебуває на місці, матеріал для відновлення 150 напилюють на основну поверхню 120 та поверхневу частину елемента 136, поступово нарощуючи його для того, щоб принаймні частково замінити втрачений матеріал, а в оптимальному варіанті - більш, ніж замінити його. Осадження здійснюють так, як описано в заявках 10/635,694, 10/734,696, 10/377,954 та 10/804,754, або іншим чином. Після осадження осаджений матеріал зчищають в рівень із контуром зовнішньої поверхні 152, що відповідає контурові втраченого матеріалу (Фіг.6), наприклад, шляхом верстатної обробки, і елемент 130 може бути видалений шляхом його руйнування, наприклад, через хімічний процес (наприклад, розчинення, реакцію і т. ін.) та/або термічні процеси (наприклад, плавлення, випарювання, термічний розклад та ін.). Також може бути здійснене відновлення покриття на ураженій ділянці або по всій площі лопаті. Додаткові варіанти можуть бути такими, як описано в заявці 10/635,694, або іншими. Фіг.7 показує пошкодження в ділянці вершини лопаті з Фіг.3. У разі представленого для прикладу пошкодження вершина є повністю відсутньою між переднім та заднім краями 32 та 34 з проникненням у порожнини 52 та 54 і проріз 56, хоча можливими є й інші пошкодження. Пошкоджену поверхню показано як 200. Матеріал може бути усунутий з простору під поверхнею 200 для створення однієї або кількох фасеток 202 (Фіг.8) або інших попередньо підготовлених поверхонь для приймання матеріалу напилення. Замість або додатково до застосування сформованих на місці витратних елементів, на Фіг.8 показано попередньо сформовані елементи вставок 210 та 212, які можуть бути вставлені (наприклад, частково в отвір (отвори) в порожнини, утворені в місці . пошкодження пошкодженням та/або наступною верстатною обробкою). Вставки відливають, наприклад, із вищезгаданих солей (наприклад, хлоридів, фторидів або їх сумішей) або інших матеріалів, які застосовували раніше або пізніше для виготовлення стержнів та оболонкових форм для точного лиття (наприклад, Аl2О3). Вставки можуть бути виконані з застосуванням існуючих або майбутніх технологій виготовлення стержнів (наприклад, лиття та випалу керамічних матеріалів). 90841 10 Фіг.9 показує вставки 210 та 212 на місці. Представлена для прикладу вставка 210 є головною вставкою для відновлення внутрішньої поверхні торцевої стінки 92 уздовж порожнин 52 та 54. Представлена для прикладу вставка 212 є вставкою в задньому прорізі для відновлення внутрішньої поверхні торцевої стінки вздовж прорізу 56. У разі зв'язку з плоскими порожнинами, які мають в цілому паралельні сторони, вставки можуть бути плоскими, маючи відповідні бокові поверхні, частина кожної з яких може контактувати з неушкодженою частиною сусідньої обмежуючої порожнину поверхні, а інша частина виступає. Бокові поверхні можуть мати глухі або наскрізні отвори, які відповідають посилювачам поверхні (наприклад, ніжки, опори, планки, стінки і т.ін., які підлягають заміні або відновленню). Поперек цих бокових поверхонь представлена для прикладу перша вставка 210 має периметричну поверхневу частину 220, яка має такий розмір, щоб розміщуватись у сусідніх порожнинах 52 та 54. Для точного суміщення вставки периметрична частина 220 сама може мати частини, такі як 222, які обмежують глухі прорізи для зачеплення відповідних неушкоджених ніжок або іншої неушкодженої структури. Периметр може мати другу частину 230 уздовж виступаючої частини вставки для переформування внутрішньої поверхні стінки 92 з Фіг.3. Друга вставка може бути сформована подібним чином. Вставки можуть бути попередньо сформовані в їх кінцевому стані, і в цьому разі може бути доцільною верстатна обробка пошкодженої ділянки до єдиної заданої конфігурації незалежно від ступеня пошкодження, якщо таке пошкодження не виходить за широкі межі прийнятного для ремонту за допомогою такої вставки. Однак, в альтернативному варіанті вставки можуть початково мати максимальний розмір або надлишковий розмір. Наприклад, вставка може мати розмір, який майже заповнює всю мережу каналів або її частину. При відносно мінімальній обробці або іншому підготуванні місця пошкодження частина вставки може бути відрізана для вставлення. Ця частина може відповідати частині, необхідній для виступання від пошкодженої ділянки, та малій частині, достатній для виступання у непошкоджену ділянку та фіксації вставки. Решта вставки може бути видалена або навіть використана для інших ремонтів цієї самої або подібної несучої поверхні. Фіг.9 також показує матеріал для відновлення 250, напилений на основній поверхні, обмеженій фасетками 202, та поверхнях вставок, які виступають від несучої поверхні. Після напилення, як і при ремонті переднього краю, вершина може бути піддана верстатній обробці для відновлення остаточного контуру несучої поверхні, включаючи фрезерування кишені вершини та висвердлювання каналів 94. Вставка може бути усунута зі здійсненням додаткової обробки (якщо таку передбачено). Було описано один або кілька варіантів втілення даного винаходу. Хоча слід розуміти можливість різних модифікацій без відхилення від сутності та обсягу винаходу. Наприклад, незважаючи на особливу придатність для лопатей вентилятора, ці способи можуть бути застосовані для інших 11 лопатей та інших деталей двигунів турбіни, а також деталей, які не належать до турбін. Деталі конкретної частини двигуна турбіни або іншої частини та конкретне спрацювання або пошкодження, 90841 12 яких вона зазнає, можуть впливати на подробиці відповідного відновлення. Відповідним чином, інші варіанти втілення охоплюються обсягом представленої нижче формули. 13 Комп’ютерна верстка М. Ломалова 90841 Підписне 14 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for restoring a component having an internal space, sacrificial insert for restoring a turbine airfoil element

Автори англійськоюTopal Valeriy I.

Назва патенту російськоюСпособ восстановления компонента, который имеет внутреннее пространство, и расходная вставка для восстановления элемента несущей поверхности турбины

Автори російськоюТопал Валерий И.

МПК / Мітки

МПК: F01D 25/00, F02C 7/00

Мітки: має, вставка, компонента, несучої, витратна, поверхні, елемента, спосіб, простір, внутрішній, турбіни, відновлення

Код посилання

<a href="https://ua.patents.su/7-90841-sposib-vidnovlennya-komponenta-yakijj-maeh-vnutrishnijj-prostir-ta-vitratna-vstavka-dlya-vidnovlennya-elementa-nesucho-poverkhni-turbini.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення компонента, який має внутрішній простір, та витратна вставка для відновлення елемента несучої поверхні турбіни</a>

Попередній патент: Процес регулювання конфігурації роторного насоса, корпус для роторного насоса, роторний насос та кільцева перемичка для корпуса роторного насоса (варіанти)

Наступний патент: Завіса

Випадковий патент: Тепловий пожежний сповіщувач