Спосіб виготовлення металевої смуги, металева смуга та металева деталь, які містять покриття, з покращеною якістю поверхні

Формула / Реферат

1. Спосіб виготовлення металевої смуги з антикорозійним покриттям, який містить наступні етапи:

металеву смугу пропускають через ванну розплавленого сплаву на основі цинку, який містить від 2 мас. % до 8 мас. % алюмінію, від 0 до 5 мас. % магнію і до 0,3 мас. % легуючих елементів, при цьому решту складає цинк і неминучі домішки, при цьому вказану ванну підтримують при температурі в межах від 350 °C до 750 °C для того, щоб отримувати металеву смугу з антикорозійним покриттям, потім

- очищують металеву смугу з антикорозійним покриттям за допомогою сопел, які розпилюють газ на кожен бік смуги, і потім

- охолоджують вказане антикорозійне покриття зі сплаву на основі цинку контрольованим чином до його повного твердіння, при цьому вказане охолодження проводять зі швидкістю нижче 15 °C/с, починаючи від температури на виході обдування і до початку його твердіння, потім - зі швидкістю, що перевищує або дорівнює 15 °C/с, між початком і кінцем твердіння вказаного антикорозійного покриття.

2. Спосіб за п. 1, який відрізняється тим, що охолодження цього антикорозійного покриття здійснюють зі швидкістю нижче 10 °С/с, починаючи від температури на виході обдування і до початку твердіння антикорозійного покриття, а потім зі швидкістю, що перевищує або дорівнює 15 °С/с, між початком і кінцем твердіння антикорозійного покриття.

3. Спосіб за п. 2, який відрізняється тим, що охолодження цього антикорозійного покриття здійснюють зі швидкістю нижче 10 °С/с, починаючи від температури на виході обдування і до початку твердіння, а потім - зі швидкістю, що перевищує або дорівнює 20 °С/с, між початком і кінцем твердіння антикорозійного покриття.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу з антикорозійним покриттям обдувають так, щоб частина вказаної смуги, яка знаходиться між лінією обдування і закінчується, щонайменше на 10 см вище, входила в контакт з атмосферою, окислювальна здатність якої нижче за окислювальну здатність атмосфери, що складається на 4 % за об′ємом з кисню і на 96 % за об′ємом з азоту.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що металева смуга є сталевою смугою.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що не включає операцію дресирування металевої смуги з антикорозійним покриттям.

7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що додатково виконують операцію дресирування металевої смуги з антикорозійним покриттям.

8. Спосіб виготовлення металевої деталі, який містить наступні етапи:

- виготовлення металевої смуги з антикорозійним покриттям зі сплаву на основі цинку, що не піддається операції дресирування металевої смуги з цим антикорозійним покриттям, використовуючи спосіб за п. 6, а потім

- деформування металевої смуги з вказаним антикорозійним покриттям, що не піддається операції дресирування металевої смуги з антикорозійним покриттям, для виготовлення металевої деталі.

9. Спосіб виготовлення металевої деталі, який містить наступні етапи:

- виготовлення металевої смуги з антикорозійним покриттям зі сплаву на основі цинку, що піддається операції дресирування смуги з цим антикорозійним покриттям, використовуючи спосіб за п. 7, і потім

- деформування металевої смуги з вказаним антикорозійним покриттям, що піддається операції дресирування металевої смуги з антикорозійним покриттям, для виготовлення металевої деталі.

10. Металева смуга, що не піддається операції дресирування металевої смуги з антикорозійним покриттям зі сплаву на основі цинку, виготовлена відповідно до способу за п. 6, яка має це антикорозійне покриття, при цьому металеве антикорозійне покриття містить від 2 мас. % до 8 мас. % алюмінію, від 0 до 5 мас. % магнію і до 0,3 мас. % легуючих елементів, решту складає цинк і неминучі домішки, яка відрізняється тим, що вказане антикорозійне покриття має хвилястість Wa0,8, меншу або рівну 0,5 мкм.

11. Металева смуга за п. 10, яка відрізняється тим, що антикорозійне покриття на ній містить більше ніж 2 мас. % алюмінію.

12. Металева смуга за будь-яким з пп. 8-10 або 11, яка відрізняється тим, що вказане антикорозійне покриття не містить магнію.

13. Металева смуга за будь-яким з пп. 8-10 або 11, яка відрізняється тим, що вказане антикорозійне покриття на ній містить 1-4 мас. % магнію.

14. Металева смуга за будь-яким з пп. 8-13, яка відрізняється тим, що металева смуга є сталевою смугою.

15. Металева деталь, отримана шляхом деформування металевої смуги, що не піддається операції дресирування металевої смуги з антикорозійним покриттям, за п. 10, покриття якої має хвилястість Wa0,8, меншу або рівну 0,48 мкм.

16. Металева деталь, отримана шляхом деформування металевої смуги, що піддається операції дресирування металевої смуги, при цьому металева смуга, що піддається операції дресирування, виготовлена відповідно до способу за п. 7, вказане антикорозійне покриття якої містить 2-8 мас. % алюмінію, 0-5 мас. % магнію і до 0,3 мас. % легуючих елементів, решту складає цинк і неминучі домішки, причому антикорозійне покриття металевої деталі має хвилястість Wa0,8, меншу або дорівнює 0,35 мкм.

Текст

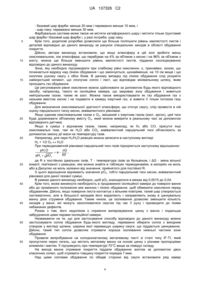

Реферат: Об'єктом даного винаходу є: спосіб виготовлення металевої смуги, що містить антикорозійне покриття, який містить наступні етапи: металеву смугу пропускають через ванну розплавленого сплаву, що містить від 2 до 8 мас. % алюмінію, від 0 до 5 мас. % магнію і до 0,3 мас. % легуючих елементів, при цьому решту складає цинк і неминучі домішки, при цьому вказану ванну підтримують при температурі в межах від 350 до 750 °C, потім смугу з нанесеним покриттям обдувають за допомогою сопел, що нагнітають газ на обидві сторони смуги, потім покриття охолоджують контрольованим чином до його повного твердіння, при цьому вказане охолодження проводять зі швидкістю нижче 15 °C/с, починаючи від температури на виході обдування і до початку твердіння, потім зі швидкістю, що перевищує або дорівнює 15 °C/с, між початком і кінцем його твердіння, а також металева смуга, яку можна отримати за допомогою цього способу, і металева деталь, отримана шляхом деформації цієї смуги. UA 107326 C2 (12) UA 107326 C2 UA 107326 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки, до якої відноситься винахід Даний винахід відноситься до способу виготовлення металевої смуги з покращеною якістю поверхні, зокрема, але не обмежуючись, призначеної для використання при виробництві кузовних деталей для наземних моторних транспортних засобів. Рівень техніки Як правило, сталеві листи, призначені для виробництва деталей для наземних моторних транспортних засобів, покривають антикорозійним захисним металевим шаром на основі цинку, що наноситься або зануренням в гарячому вигляді в рідку ванну на основі цинку, або електроосадженням в електролітичній ванні, що містить іони цинку. Після цього оцинковані листи, призначені для виготовлення кузовних деталей, деформують для надання їм форми і сполучають для отримання нефарбованого кузова, який потім покривають, щонайменше, одним шаром фарби, яка забезпечує кращий захист від корозії, а також хороші якості поверхні. Для цього виробники автомобілів спочатку наносять на нефарбований кузов катафорезний шар, потім шар ґрунтової фарби, базовий шар фарби і, у разі потреби, шар лаку. Для отримання задовільної якості поверхні, як правило, фарбу наносять шаром загальною товщиною від 90 до 120 мкм, зокрема катафорезний шар завтовшки від 20 до 30 мкм, шар ґрунтовки товщиною від 40 до 50 мкм і базовий шар фарби, наприклад, завтовшки від 30 до 40 мкм. Щоб обмежити товщину фарбувальної системи значенням менше 90 мкм, деякі виробники автомобілів запропонували або відмовитися від етапу катафорезу, або обмежити число шарів фарби з метою підвищення продуктивності. Проте до теперішнього часу цього зменшення товщини фарбувальної системи, як правило, досягають втрачаючи якість кінцевої пофарбованої поверхні деталі, і його не застосовують в промисловому масштабі. Дійсно покриття на основі цинку, які слугують базовою основою, мають так звану хвилястість поверхні, яку до теперішнього часу можна було компенсувати тільки шляхом нанесення товстих шарів фарби, інакше отримують зовнішній вигляд, названий "апельсиновою шкіркою", неприпустимий для кузовних деталей. Хвилястість W (waviness англійською мовою) поверхні є плавною і псевдоперіодичною нерівністю з достатньо великою довжиною хвилі (від 0,8 до 10 мм), яку відрізняють від шорсткості R, відповідної геометричним нерівностям з невеликою довжиною хвилі (< 0,8 мм). В рамках даного винаходу для характеристики хвилястості поверхні листа було обрано середнє арифметичне Wa профілю хвилястості, виражене в мкм, і вимірювання хвилястості були проведені з порогом розділення 0,8 мм і позначені Wa0,8. Розкриття винаходу Даний винахід покликаний запропонувати спосіб виготовлення металевої смуги, що містить антикорозійне покриття, хвилястість якого Wa0,8 зменшена в порівнянні з відомими смугами, що дозволяє проводити фарбовані металеві деталі, загальна товщина фарбування яких зменшена в порівнянні з відомими деталями. В зв'язку з цим першим об'єктом даного винаходу є спосіб виготовлення металевої смуги, що містить антикорозійне покриття, що містить наступні етапи: - металеву смугу пропускають через ванну розплавленого сплаву, що містить від 2 мас.% до 8 мас.% алюмінію, від 0 до 5 мас.% магнію і до 0,3 мас.% легуючих елементів, при цьому решту складає цинк і неминучі домішки, при цьому вказану ванну підтримують при температурі в межах від 350 до 750 С°, потім - смугу з нанесеним покриттям обдувають за допомогою сопел, що нагнітають газ на обидві сторони смуги, потім - покриття охолоджують контрольованим чином до його повного затвердіння, при цьому вказане охолодження проводять з швидкістю нижче 15 °С/с, починаючи від температури на виході обдування і до початку твердіння, потім охолоджують з швидкістю, що перевищує або дорівнює 15 °С/с, між початком і кінцем його твердіння. У переважних варіантах виконання спосіб відповідно до даного винаходу може також містити наступні відмітні ознаки, узяті окремо або в комбінації: - охолодження здійснюють з швидкістю нижче 10 °С/с, починаючи від температури на виході обдування і до початку твердіння, потім з швидкістю, що перевищує або дорівнює 15 °С/с, між початком і кінцем його твердіння - охолодження здійснюють з швидкістю нижче 10 °С/с, починаючи від температури на виході обдування і до початку твердіння, потім з швидкістю, що перевищує або дорівнює 20 °С/с, між початком і кінцем його твердіння - металеву смугу з покриттям обдувають так, щоб частина смуги, що знаходиться між лінією 1 UA 107326 C2 5 10 15 20 25 30 35 40 45 50 55 60 обдування і закінчується, щонайменше, в 10 см вище, входила в контакт з атмосферою, окислювальна здатність якої нижче окислювальної здатності атмосфери, що перебуває на 4% за об'ємом з кисню і на 96% за об'ємом з азоту - металева смуга є сталевою смугою. Об'єктом даного винаходу є також холоднокатана металева смуга, що містить покриття, отримане шляхом гарячого цинкування, але без дресирування, яке можна отримати за допомогою способу відповідно до даного винаходу і металеве покриття якої містить від 2 мас.% до 8 мас.% алюмінію, від 0 до 5 мас.% магнію і до 0,3 мас.% легуючих елементів, при цьому останнє складає цинк і неминучі домішки, при цьому вказане покриття має хвилястість Wa 0,8, меншу або дорівнює 0,5 мкм, переважно меншу або дорівнює 0,45 мкм. У переважних варіантах виконання металева смуга відповідно до даного винаходу може також містити наступні відмітні ознаки, узяті окремо або в комбінації: - металеве покриття не містить магнію; - металеве покриття містить від 1 до 4 мас.% магнію; - металева смуга виконана зі сталі. Об'єктом даного винаходу є також металева деталь, отримана шляхом деформації металевої не дресированої смуги, покриття якої має хвилястість Wa 0,8, яка менша або дорівнює 0,48 мкм, переважно меншу або дорівнює 0,43 мкм. Об'єктом даного винаходу є також металева деталь, отримана шляхом деформації металевої смуги, підданої операції дресирування перед деформацією, покриття якої має хвилястість Wa0,8, яка менша або дорівнює 0,35 мкм, переважно менше або дорівнює 0,32 мкм і навіть 0,31 мкм. Здійснення винаходу Відмітні ознаки і переваги даного винаходу будуть очевидніші з нижченаведеного опису, представленого як не обмежуючий приклад. На першому етапі способу відповідно до даного винаходу металеву смугу, таку як сталева смуга, безперервно пропускають через цинкувальну ванну, що містить розплавлений метал в тиглі. Як правило, швидкість руху смуги на промислових лініях складає, наприклад, від 40 м/хв. до 200 м/хв. і переважно перевищує 120 м/хв. і навіть перевищує 150 м/хв. Склад цинкувальної ванни, що використовується в способі відповідно до даного винаходу, приготовлений на основі цинку і містить від 2 до 8 мас.% алюмінію, який, таким чином, є необхідним елементом для нанесення покриття. Автори винаходу встановили, що покриття, що містить менше 2 мас.% алюмінію, не дозволяє поліпшити хвилястість за допомогою способу відповідно до даного винаходу. Так само, покриття, що містить більше 8 мас.% алюмінію, теж не дозволяє добитися цього ефекту, дослідженого в рамках даного винаходу. Цей елемент дозволяє також підвищити корозійну стійкість. Ванна може також містити до 5 мас.% магнію для підвищення корозійної стійкості цинкового покриття і, зокрема, його стійкість по відношенню до червоної іржі. Для досягнення значного ефекту в плані корозійної стійкості переважно його додають в кількості, щонайменше, 0,1 мас.% і навіть 0,2 мас.%, переважно, щонайменше, 1 мас.%. Його вміст у ванні обмежують значенням 5% і навіть 4 мас.%, оскільки при вищих значеннях вмісту в отримуваному покритті з'являються проблеми крихкості і зчеплення під час подальшого формування. Крім того, автори винаходу відзначають, що додавання цього елементу не впливає на результати, отримані на хвилястості при додаванні алюмінію. До складу ванни може входити також до 0,3 мас.% факультативних легуючих елементів, таких як Si, Sb, Pb, Ti, Ca, Mn, Sn, La, Ce, Cr, Ni, Zr або Bi. Ці різні елементи можуть, крім усього іншого, забезпечити поліпшення корозійної стійкості покриття або, наприклад, поліпшити його властивості крихкості або зчеплення. Фахівець, добре знайомий з їх впливом на характеристики покриття, може застосовувати їх залежно від додаткових поставлених завдань. Було також перевірено, щоб ці елементи не заважали контролю за хвилястістю, що досягається за допомогою способу відповідно до даного винаходу. Разом з тим, в деяких обставинах переважно обмежити вміст титану значенням менше 0,01% і навіть 0,005%, оскільки цей елемент може створювати проблеми забруднення ванн для знежирення і фосфатування в автомобільній промисловості. Нарешті, ванна може містити неминучі домішки, що з'являються при зануренні злитків в тигель або при пропусканні смуги через ванну. Серед них можна вказати залізо і інші елементи. Ванну підтримують при температурі, що знаходиться в межах від температури ліквідусу +10 °С до 700 °С, при цьому температура ліквідусу коливається залежно від складу ванни. Таким чином, для асортименту покриттів, що використовуються в рамках даного винаходу, ця 2 UA 107326 C2 5 10 15 20 25 30 35 40 45 50 55 60 температура знаходитиметься в межах від 350 °С до 750 °С. Слід нагадати, що ліквідус є температурою, понад яку сплав знаходиться в повністю розплавленому стані, а солідус є температурою, нижче за яку сплав знаходиться в повністю затверділому стані. Для деяких складів температура ліквідусу може бути рівною температурі солідусу. Після проходження через тигель металеву смугу, що містить з двох сторін покриття, піддають обдуванню за допомогою сопел, розташованих по обидві сторони від смуги, що нагнітають на поверхню смуги газ, такий як повітря або інертний газ. Ця класична операція, добре відома фахівцям, дозволяє точно регулювати товщину покриття, поки воно ще не затверділо. Після обдування основним етапом способу відповідно до даного винаходу є контрольоване охолодження покриття до його повного твердіння. Дійсно, автори даного винаходу встановили, що охолодження покриття необхідно проводити диференційовано до початку його твердіння і з самого початку цього твердіння. Так, охолодження слід здійснювати з швидкістю нижче 15 °С/с, переважно нижче 10 °С/с і ще переважно з швидкістю, меншою або дорівнює 5 °С/с, починаючи від температури на виході обдування і до початку твердіння (тобто, в мить, коли покриття виявляється безпосередньо нижче за температуру ліквідусу), потім з швидкістю, що перевищує або дорівнює 15 °С/с, переважно 20 °С/с, від температури, що перевищує температуру між початком і кінцем його твердіння (тобто, коли покриття досягає температури солідусу). Дійсно, при дотриманні цих вимог спостерігають несподіване і істотне поліпшення хвилястості даних покриттів, що підтвердили описані нижче випробування. Охолодження до початку твердіння можна отримати за рахунок природної конвекції, якщо потрібно проводити охолодження з швидкістю, що не перевищує приблизно 5 °С/с. Понад це значення, як правило, доводиться удаватися до примусового охолодження за допомогою будьякого відповідного технічного засобу, наприклад, такого як обдування холодним газом. Так само, охолодження з моменту початку твердіння зазвичай проводять примусово. Після повного охолодження оцинкованого листа його можна піддати операції дресирування, яке дозволяє надати йому текстуру, що полегшує його подальшу деформацію. Дійсно операція дресирування дозволяє надати поверхні листа достатню шорсткість, щоб забезпечити нормальні умови його деформації і сприяти утриманню масла, що наноситься на лист перед його деформацією. Як правило, цю операцію дресирування застосовують для металевих листів, призначених для виготовлення кузовних деталей моторних наземних транспортних засобів. Якщо металеві листи відповідно до даного винаходу призначені для виготовлення, наприклад, електропобутових приладів, цю додаткову операцію не проводять. Після цього проводять деформацію дресированого або не дресированого листа, наприклад, шляхом штампування, згинання або профілізації, переважно шляхом штампування, щоб отримати деталь, яку після цього можна пофарбувати. У випадку деталей для електропобутової техніки при необхідності шар фарби можна піддати відпалюванню за допомогою відомих фізичних і/або хімічних засобів. Для цього фарбовану деталь можна пропустити через піч з гарячим повітрям або через індукційну піч, або під ультрафіолетовими лампами, або під пристроєм, що випромінює пучки електронів. При виробництві деталей для автомобіля їх обробляють зануренням в катафорезну ванну, потім послідовно наносять на них ґрунтовий шар фарби, базовий шар фарби і, у разі потреби, обробний шар лаку. Перед нанесенням на деталь катафорезного шару її заздалегідь знежирюють, потім фосфатують, щоб забезпечити зчеплення при катафорезі. Катафорезний шар забезпечує додатковий захист деталі проти корозії. Шар ґрунтовки, як правило, наноситься за допомогою пістолета, призначений для підготовки кінцевого зовнішнього вигляду деталі і захищає її від ударів при їзді по гравію і від ультрафіолетових променів. Базовий шар фарби надає деталі її колір і кінцевий зовнішній вигляд. Шар лаку надає поверхні деталі хорошу механічну міцність, стійкість до агресивних хімічних речовин і хороші якості поверхні. Шар фарби (або система фарбування), що вживається для захисту і забезпечення оптимальної якості поверхні оцинкованих деталей, містить, наприклад, катафорезний шар завтовшки від 10 до 20 мкм, ґрунтовий шар фарби менше 30 мкм і базовий шар фарби менше 40 мкм. У випадках, коли система фарбування додатково містить шар лаку, різні фарбувальні шари мають наступні значення товщини: - катафорезний шар: менше 10-20 мкм - ґрунтовий шар фарби: менше 20 мкм 3 UA 107326 C2 5 10 15 20 25 30 35 40 45 50 55 - базовий шар фарби: менше 20 мкм і переважно менше 10 мкм, і - шар лаку: переважно менше 30 мкм. Фарбувальна система може також не містити катафорезного шару і містити тільки ґрунтовий шар фарби і базовий шар фарби і, у разі потреби, шар лаку. Крім того, додаткові розробки дозволили ще більше поліпшити рівень хвилястості листів і деталей відповідно до даного винаходу за рахунок спеціальних заходів в області обдування покриття. Дійсно, автори винаходу встановили, що якщо атмосферу в цій зоні зробити менш окислювальною, ніж атмосфера, що перебуває на 4% за об'ємом з кисню і на 96% за об'ємом з азоту, можна ще більше зменшити рівень хвилястості листів, підданих охолоджуванню відповідно до даного винаходу. Зона, яку необхідно підтримувати при слабкому рівні окислення, є, принаймні, зоною, що починається відразу над лінією обдування і що закінчується, щонайменше, на 10 см вище і що охоплює рухому смугу з обох боків. В даному випадку під лінією обдування слід розуміти найкоротший сегмент, що сполучає сопло і лист, що відповідає мінімальному шляху, яким проходить газ обдування. Це регулювання рівня окислення можна здійснювати за допомогою будь-якого відповідного засобу, наприклад, такого як ізоляційна камера, що закриває зону обдування і живиться нейтральним газом, таким як азот. Можна також використовувати як газ обдування газ з низьким вмістом кисню і не подавати в камеру інертний газ, а живити її тільки потоком газу обдування. Для визначення окислювальної здатності атмосфери, що оточує смугу, слід провести в ній оцінку парціального тиску кисню, еквівалентного рівновазі. Якщо єдиним окислювальним газом є О2, змішаний з інертним газом (азот, аргон), цей тиск буде дорівнювати об'ємному вмісту О2, який можна виміряти в реальному часі за допомогою відповідного датчика. Якщо в суміші з відновним газом, таким, наприклад, як Н 2 або CO, присутні інші окислювальні гази, такі як Н2О або СО2, еквівалентний парціальний тиск обчислюють за допомогою закону дії маси на температуру газів. Наприклад, для пари Н2/Н2О реакцію можна записати в наступному вигляді: Н2 + 1/2 О2 Н2О При термодинамічній рівновазі парціальний тиск газів підкоряється наступному відношенню: pH2O G e , RT pH2 pO 2 де R є постійною ідеальних газів, Т - температура газів за Кельвіном, і ΔG - зміна вільної енергії, пов'язаної з реакцією, яке можна знайти в таблицях термодинаміки, в калоріях на моль або в Джоулях на моль залежно від значення, прийнятого для постійної R. З цього відношення віднімають значення рО2, тобто парціальний тиск кисню, еквівалентний рівновазі для даної газової суміші. В рамках даного винаходу необхідно, щоб рО2 знаходилося в межах від 0,0015 до 0,04. Крім того, може виникнути необхідність в продовженні ізоляційної камери до поверхні ванни або до проміжного положення між ванною і лінією обдування, щоб обмежити окислення перед обдуванням. Дійсно, якщо поверхня листа контактує з вільним повітрям, такий шар утворюється систематично, але в більшості випадків його видаляють і направляють знову в цинкувальну ванну дією струменя обдування. Таким чином, це ізолювання дозволяє зменшити кількість оксидів у ванні, які можуть захоплюватися смугою під час її руху і призводити до появи небажаних дефектів. Разом з тим, його недоліком є сприяння випаровуванню цинку з ванни і подальше забруднення цими парами ізоляційної камери. Незважаючи на те, що для застосування способу відповідно до даного винаходу можна застосовувати сопла обдування будь-якого вигляду, переважно обирати сопла з вихідним отвором у вигляді щілини, ширина якої перевищує ширину смуги, що піддається цинкуванню. Дійсно, такий тип сопла дозволяє отримати хороше ізолювання нижньої частини зони обдування. Провели випробування на холоднокатаному металевому листі зі сталі типу IF-TI, який пропустили через тигель, що містить металеву ванну на основі цинку з різними пропорціями алюмінію і магнію. Її підтримують при температурі 70°С вище за ліквідус складу. На виході ванни отримане покриття піддали обдуванню азотом за допомогою двох класичних сопел, щоб отримати товщину покриття порядка 7 мкм. Над цими соплами обдування по обидві сторони від смуги встановили ряд камер 4 UA 107326 C2 5 10 15 20 охолодження, що дозволяють нагнітати повітря для твердіння покриття за рахунок примусової конвекції. Залежно від витрати, від температури газу обдування і від числа приведених в дію камер можна регулювати швидкість охолодження від 5 до 50°С/с. Регулюючи ці параметри і положення задіяних камер, здійснили серію випробувань, щоб отримати контрольоване охолодження на різних швидкостях охолодження до досягнення температури ліквідусу і між цією температурою і температурою солідусу. Після відключення всіх камер покриття піддається тільки природній конвекції із швидкістю охолодження приблизно 5°С/с. Було проведено також випробування (позначене номером 17) шляхом обдування азотом в ізольованій камері з обмеженням вмісту кисню до 4% за об'ємом в зоні, лінії обдування, що починається на її рівні, і що закінчується на 10 см вище. Нарешті, провели штампування отриманих зразків по методу рівно- і двовісної деформації (Марциняк). Частину зразків заздалегідь піддали операції дресирування із ступенем подовження 1,5%. У міру здійснення випробувань вимірювали значення хвилястості Wa0,8. Це вимірювання полягає в механічному дослідженні, - за допомогою щупа без повзуна, - профілю листа завдовжки 50 мм, вимірюваного під кутом 45° до напряму плющення. З отриманого сигналу віднімають апроксимацію його загальної форми за допомогою многочлена як мінімум 5-у ступеня. При цьому хвилястість Wa відокремлюють від шорсткості Ra за допомогою фільтра Гауса на порозі розділення 0,8 мм. Отримані результати приведені в наступній таблиці: Таблиця Склад покриття (мас. %) Випробування Zn 1 2 3* 4* 5* 6 7 8 9 10* 11* 12* 13* 14 15 16* 17* Al Mg 93 4 93 4 93 4 93 4 93 4 93 4 99,7 0,3 97 1,5 86 11 95,5 3 91 6 98 2 95 5 95 5 95 5 92 8 93 4 3 3 3 3 3 3 0 1,5 3 1,5 3 0 0 0 0 0 3 Хвилястість Wa0,8 (мкм) CO між Ліквідус- СO до ліквідусом Без Без З дресируСолідус ліквідусу і дресиЗ дресидресируванням і (С)° (°С/с) солідусом рування і руванням і вання і після (°С/с) після до дефордефордефордеформації мації мації мації 357-340 5 5 1,21 1,08 0,42 0,87 357-340 5 10 0,92 ne ne ne 357-340 5 15 0,43 ne ne ne 357-340 5 20 0,39 0,34 0,32 0,30 357-340 10 20 0,47 ne ne ne 357-340 15 20 3,01 ne ne ne 416-413 5 20 0,71 0,62 0,41 0,63 380-340 5 20 0,84 ne ne ne 428-340 5 20 0,68 ne ne ne 369-340 5 20 0,42 0,39 0,34 0,33 371-340 5 20 0,43 0,40 0,35 0,32 401-381 5 20 0,48 0,46 0,36 0,35 381-381 5 20 0,43 0,39 0,35 0,34 381-381 15 20 3,36 ne ne ne 381-381 5 5 1,37 1,14 0,43 0,93 410-381 5 20 0,47 0,47 0,37 0,34 357-340 5 20 0,36 0,33 0,30 0,28 ne: без оцінки, *: згідно винаходу, CO: швидкість охолодження 25 30 На підставі випробувань 1-3 було встановлено, що при швидкості охолодження під час твердіння, що перевищує або дорівнює 15 °С/с, отримують виключно низьку хвилястість в не дресированому стані. Крім того, автори винаходу встановили, що дуже швидке охолодження в першій фазі охолодження до досягнення ліквідусу теж негативно позначається на якості покриття, як показали випробування 4-6, де спостерігалося, що перевищення порогу 15 °С/с призвело до значного погіршення хвилястості, яка перейшла від 0,47 до 3,01 мкм, коли при охолоджуванні 5 UA 107326 C2 5 10 15 перейшли від швидкості 10 °С/с до 15 °С/с. Таким чином, наголошується, що цей перший етап охолодження теж має велике значення для досягнення необхідної якості поверхні, що дозволяє зробити висновок про необхідність контролю за всім процесом охолодження. При розгляді результатів випробувань 7-12 було також встановлено, що ефект нівеляції хвилястості досягається не для будь-якого цинкового покриття, а тільки для покриттів, склад яких відповідає значенням вмісту, визначеним даним винаходом. Що стосується випробувань 4, 10-13 і 16, проведених на дресированих і штампованих листах, наголошується несподіване поліпшення рівня хвилястості, тоді як порівняльні випробування 1, 7 і 15 показали погіршення результатів, що отримані після штампування, не дозволяють опуститися нижче за поріг 0,35 мкм хвилястості для деталі, виготовленої з дресированого листа. Нарешті, при порівнянні результатів випробування 17 з результатами випробування 4, проведеного в ідентичних умовах, але без дотримання спеціальних заходів на рівні обдування, відзначають погіршення рівня хвилястості у всіх даних випадках. ФОРМУЛА ВИНАХОДУ 20 25 30 35 40 45 50 55 1. Спосіб виготовлення металевої смуги з антикорозійним покриттям, який містить наступні етапи: металеву смугу пропускають через ванну розплавленого сплаву на основі цинку, який містить від 2 до 8 мас. % алюмінію, від 0 до 5 мас. % магнію і до 0,3 мас. % легуючих елементів, при цьому решту складає цинк і неминучі домішки, при цьому вказану ванну підтримують при температурі в межах від 350 до 750 °C для того, щоб отримувати металеву смугу з антикорозійним покриттям, потім - очищують металеву смугу з антикорозійним покриттям за допомогою сопел, які розпилюють газ на кожен бік смуги, і потім - охолоджують вказане антикорозійне покриття зі сплаву на основі цинку контрольованим чином до його повного твердіння, при цьому вказане охолодження проводять зі швидкістю нижче 15 °C/с, починаючи від температури на виході обдування і до початку його твердіння, потім - зі швидкістю, що перевищує або дорівнює 15 °C/с, між початком і кінцем твердіння вказаного антикорозійного покриття. 2. Спосіб за п. 1, який відрізняється тим, що охолодження цього антикорозійного покриття здійснюють зі швидкістю нижче 10 С/с, починаючи від температури на виході обдування і до початку твердіння антикорозійного покриття, а потім зі швидкістю, що перевищує або дорівнює 15 С/с, між початком і кінцем твердіння антикорозійного покриття. 3. Спосіб за п. 2, який відрізняється тим, що охолодження цього антикорозійного покриття здійснюють зі швидкістю нижче 10 С/с, починаючи від температури на виході обдування і до початку твердіння, а потім - зі швидкістю, що перевищує або дорівнює 20 С/с, між початком і кінцем твердіння антикорозійного покриття. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що металеву смугу з антикорозійним покриттям обдувають так, щоб частина вказаної смуги, яка знаходиться між лінією обдування і закінчується, щонайменше на 10 см вище, входила в контакт з атмосферою, окислювальна здатність якої нижче за окислювальну здатність атмосфери, що складається на 4 % за об′ємом з кисню і на 96 % за об′ємом з азоту. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що металева смуга є сталевою смугою. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що не включає операцію дресирування металевої смуги з антикорозійним покриттям. 7. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що додатково виконують операцію дресирування металевої смуги з антикорозійним покриттям. 8. Спосіб виготовлення металевої деталі, який містить наступні етапи: - виготовлення металевої смуги з антикорозійним покриттям зі сплаву на основі цинку, що не піддається операції дресирування металевої смуги з цим антикорозійним покриттям, використовуючи спосіб за п. 6, а потім - деформування металевої смуги з вказаним антикорозійним покриттям, що не піддається операції дресирування металевої смуги з антикорозійним покриттям, для виготовлення металевої деталі. 9. Спосіб виготовлення металевої деталі, який містить наступні етапи: 6 UA 107326 C2 5 10 15 20 25 - виготовлення металевої смуги з антикорозійним покриттям зі сплаву на основі цинку, що піддається операції дресирування смуги з цим антикорозійним покриттям, використовуючи спосіб за п. 7, і потім - деформування металевої смуги з вказаним антикорозійним покриттям, що піддається операції дресирування металевої смуги з антикорозійним покриттям, для виготовлення металевої деталі. 10. Металева смуга, що не піддається операції дресирування металевої смуги з антикорозійним покриттям зі сплаву на основі цинку, виготовлена відповідно до способу за п. 6, яка має це антикорозійне покриття, при цьому металеве антикорозійне покриття містить від 2 до 8 мас. % алюмінію, від 0 до 5 мас. % магнію і до 0,3 мас. % легуючих елементів, решту складає цинк і неминучі домішки, яка відрізняється тим, що вказане антикорозійне покриття має хвилястість Wa0,8, меншу або рівну 0,5 мкм. 11. Металева смуга за п. 10, яка відрізняється тим, що антикорозійне покриття на ній містить більше ніж 2 мас. % алюмінію. 12. Металева смуга за будь-яким з пп. 8-10 або 11, яка відрізняється тим, що вказане антикорозійне покриття не містить магнію. 13. Металева смуга за будь-яким з пп. 8-10 або 11, яка відрізняється тим, що вказане антикорозійне покриття на ній містить 1-4 мас. % магнію. 14. Металева смуга за будь-яким з пп. 8-13, яка відрізняється тим, що металева смуга є сталевою смугою. 15. Металева деталь, отримана шляхом деформування металевої смуги, що не піддається операції дресирування металевої смуги з антикорозійним покриттям, за п. 10, покриття якої має хвилястість Wa0,8, меншу або рівну 0,48 мкм. 16. Металева деталь, отримана шляхом деформування металевої смуги, що піддається операції дресирування металевої смуги, при цьому металева смуга, що піддається операції дресирування, виготовлена відповідно до способу за п. 7, вказане антикорозійне покриття якої містить 2-8 мас. % алюмінію, 0-5 мас. % магнію і до 0,3 мас. % легуючих елементів, решту складає цинк і неминучі домішки, причому антикорозійне покриття металевої деталі має хвилястість Wa0,8, меншу або рівну 0,35 мкм. 30 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for producing a coaed metal strip having an improved appearance

Автори російськоюDiez, Luc, Mataigne, Jean-Michel

МПК / Мітки

Мітки: покриття, покращеною, якістю, поверхні, металевої, смуги, виготовлення, містять, смуга, деталь, металева, спосіб

Код посилання

<a href="https://ua.patents.su/9-107326-sposib-vigotovlennya-metalevo-smugi-metaleva-smuga-ta-metaleva-detal-yaki-mistyat-pokrittya-z-pokrashhenoyu-yakistyu-poverkhni.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення металевої смуги, металева смуга та металева деталь, які містять покриття, з покращеною якістю поверхні</a>

Попередній патент: Спосіб обробки декоративних рослин

Наступний патент: Суперконденсатор з великою кількістю доріжок

Випадковий патент: Лом важільний спеціальний