Зернозбиральний комбайн

Номер патенту: 107924

Опубліковано: 10.03.2015

Автори: Шверсманн Бертольд, Хольтманн Бернд, Беулке Крістіан

Формула / Реферат

1. Зернозбиральний комбайн (1) з сепаратором (17) та очисним пристроєм (4), а також зі з'єднаним з сепаратором (17) та розташованим поперечно до напрямку руху зворотним піддоном (21), до якого приєднано транспортер (29, 30), який перед подачею на очисний пристрій (4) розподіляє зібрану масу за допомогою сепаратора (17) на зворотний піддон (21), поперечно до напрямку руху, при цьому кількість зібраної маси, що розподіляється транспортером (29, 30), можна змінювати в залежності від робочих параметрів зернозбирального комбайна (1), що впливають на якість процесу очищення, який відрізняється тим, що транспортер (29, 30) виконаний з можливістю часткової зміни положення в залежності від кута бокового нахилу зернозбирального комбайна (1) відносно зворотного піддона (21) та відносно осі, що проходить вертикально до зворотного піддона (21).

2. Зернозбиральний комбайн (1) за п. 1, який відрізняється тим, що транспортер (29, 30) виконаний з можливістю зміни положення відносно осі, що проходить паралельно до зворотного піддона (21).

3. Зернозбиральний комбайн (1) за пп. 1 або 2, який відрізняється тим, що напрямок транспортування транспортера (29, 30) є реверсованим в залежності від параметра, що впливає на якість процесу очищення.

4. Зернозбиральний комбайн (1) за будь-яким пп. 1-3, який відрізняється тим, що швидкість транспортера (29, 30) є регульованою в залежності від параметра, що впливає на якість процесу очищення.

5. Зернозбиральний комбайн (1) за будь-яким пп. 1-4, який відрізняється тим, що щонайменше один розташований паралельно до поздовжньої осі транспортера (29, 30) напрямний елемент (32) частково оточує транспортер (29, 30) в радіальному напрямку.

6. Зернозбиральний комбайн (1) за п. 5, який відрізняється тим, що щонайменше один напрямний елемент (32) виконаний з можливістю зміни положення відносно зворотного піддона (21).

7. Зернозбиральний комбайн (1) за п. 5 або 6, який відрізняється тим, що транспортер (29, 30) частково оточується щонайменше двома напрямними елементами (32), які виконані з можливістю регулювання відносно один одного.

8. Зернозбиральний комбайн (1) за будь-яким пп. 1-7, який відрізняється тим, що транспортер (29) виконано у вигляді шнекового конвеєра (30).

9. Зернозбиральний комбайн (1) за будь-яким пп. 1-7, який відрізняється тим, що транспортер (29) виконано у вигляді стрічкового транспортера.

Текст

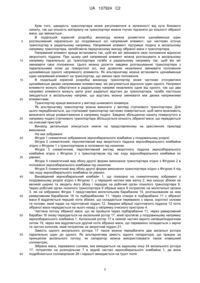

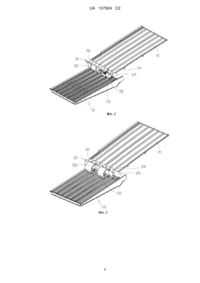

Реферат: Заявлений зернозбиральний комбайн з сепаратором та очисним пристроєм, а також зі з'єднаним з сепаратором та розташованим поперечно до напрямку руху зворотним піддоном, до якого приєднано транспортер, який перед подачею на очисний пристрій розподіляє зібрану масу за допомогою сепаратора на зворотний піддон, поперечно до напрямку руху. Кількість зібраної маси, що розподіляється транспортером, можна змінювати в залежності від робочих параметрів зернозбирального комбайна, що впливають на якість процесу очищення. Транспортер виконаний з можливістю часткової зміни положення в залежності від кута бокового нахилу зернозбирального комбайна відносно зворотного піддона та відносно осі, що проходить вертикально до зворотного піддона. UA 107924 C2 (12) UA 107924 C2 UA 107924 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується зернозбирального комбайна згідно з обмежувальною частиною пункту 1 формули винаходу. Експлуатація зернозбирального комбайна під нахилом призводить до однобічного завантаження робочих органів зібраною масою, яка надходить всередину комбайна, що негативно впливає на якість процесів, що виконуються різними робочими органами. Зокрема в очисному пристрої нерівномірне завантаження зібраною масою призводить до суттєвого підвищення втрат при очищенні зерна. Потік зібраної маси, що подається з сепаратора, передається на зворотний піддон, з якого зібрана маса направляється на очисний пристрій з одним або декільком ситами. З патенту US 3.581.746 відомо, що зібрана маса, яка передається з сепаратора на зворотний піддон, перед її подачею на сита очисного пристрою розподіляється в поперечному напрямі одним з транспортерів, що з'єднаний з одним із зворотних піддонів. При цьому напрям подачі транспортера встановлюється в залежності від бокового нахилу зернозбирального комбайна. Відоме з патенту US 3.581.746 рішення дозволяє виконати лише таке налаштування транспортера, завдяки якому транспортер при однобічному навантаженні зворотного піддона через боковий нахил вирівнює зібрану масу відповідно до напряму товщини шару від направленого до поля боку в напрямку середини зворотного піддона. Якщо товщина шару зменшується, кількість матеріалу, що транспортується на протилежне сито, зменшується, так що на цьому боці завантаження очисного пристрою все ще значно менше за завантаження на рівнині. Задача винаходу полягає в тому, щоб вдосконалити зернозбиральній комбайн таким чином, щоб уможливити цілеспрямоване вирівнювання зібраної маси, що подається на очисний пристрій, по всій її ширині. Ця задача вирішується згідно з винаходом за допомогою характерних ознак пункту 1 формули винаходу. Корисні вдосконалення та розробки є предметом відповідних підпунктів формули винаходу. Згідно з пунктом 1 формули винаходу пропонується, що кількість зібраної маси, яка розподіляється транспортером, можна змінювати в залежності від робочих параметрів зернозбирального комбайна, що впливають на якість процесу очищення. За допомогою зміни кількості матеріалу досягається рівномірне завантаження очисного пристрою по всій ширині, завдяки чому можна додатково знизити втрати при очищенні зерна в порівнянні з відомим з рівня техніки рішенням. В залежності від кута бокового нахилу відносно зворотного піддона транспортер краще розташувати так, щоб він міг змінювати своє положення. Таким чином транспортер можна цілеспрямовано з'єднати з зібраною масою для отримання рівномірної висоти шару по всій ширині очисного пристрою. Завдяки транспортеру, який може змінювати своє положення, можна гнучко реагувати на ситуації, що змінюються під час збирання врожаю. Для цього транспортер може змінювати своє положення відносно паралельної до зворотного піддона осі, так що завдяки зміні відстані до зворотного піддона можна перевести транспортер з похилого положення, в якому зернозбиральний комбайн перебуває під нахилом та в якому транспортер контактує з зібраною масою, в рівне положення, в якому транспортер не контактує з зібраною масою на зворотному піддоні. При цьому перехід між двома положеннями може відбуватися відповідно до зміни бокового нахилу зернозбирального комбайна, так що під час збирання при переході від рівного рельєфу місцевості до нерівного із зростаючим боковим нахилом зернозбирального комбайна відстань між транспортером та зворотним піддоном постійно скорочується. Відносно вертикальної до зворотного піддона осі транспортер краще розташувати так, щоб він міг змінювати своє положення. Це вдосконалення дозволяє частково змінювати відстань транспортера до зворотного піддона, так що транспортер з нахиленого до поля боку зернозбирального комбайна, з якого висота шару загалом більша, матиме меншу відстань до переднього краю зворотного піддона. Так само транспортер може змінювати своє положення відносно вертикальної осі всередині зворотного піддона, так що транспортер ділиться щонайменше на два відрізки, які незалежно одне від одного обертаються навколо вертикальної осі в спільній точці обертання. Це можна було б реалізувати за допомогою шарніра із хрестовиною або чогось подібного. Зокрема напрям обертання транспортера може бути реверсивним в залежності від кута бокового нахилу, завдяки чому може враховуватися напрямок руху зернозбирального комбайна, що змінюється. 1 UA 107924 C2 5 10 15 20 25 30 35 40 45 50 55 60 Крім того, швидкість транспортера може регулюватися в залежності від кута бокового нахилу, так що кількість матеріалу на транспортері можна гнучко підганяти до кількості зібраної маси, що змінюється. В подальшій корисній розробці винаходу можна розмістити щонайменше один розташований паралельно до поздовжньої осі напрямний елемент, що частково оточує транспортер в радіальному напрямку. Напрямний елемент підтримує подачу в аксіальному напрямку транспортера, запобігаючи передчасному виходу зібраної маси з транспортера. Напрямний елемент краще встановити так, щоб він міг змінювати своє положення відносно зворотного піддона. При цьому цей напрямний елемент можна розташувати в аксіальному напрямку паралельно до транспортера та/або в радіальному напрямку так, щоб він міг змінювати своє положення. Цього можна досягти завдяки розташуванню транспортера з паралельними осям до поворотної осі, яка дозволяє незалежно змінювати положення щонайменше одного напрямного елемента. Як альтернативу можна встановити щонайменше один напрямний елемент на транспортер, що змінює своє положення. В подальшій корисній розробці винаходу транспортер може частково оточуватися щонайменше двома напрямними елементами, які регулюються відносно один одного. Напрямні елементи можуть обертатися в радіальному напрямі незалежно одне від одного, так що два напрямні елементи можуть мати різні радіальні відстані до транспортера, та/або настільки зміщуються в аксіальному напрямі, що відстань можна змінювати між двома напрямними елементами. Транспортер краще виконати у вигляді шнекового конвеєра. Як альтернативу транспортер можна виконати у вигляді стрічкового транспортера. Для цього передбачається, що стрічковий транспортер частково повертається, щоб мати можливість визначати місце розвантаження в напрямку подачі. Завдяки збільшенню нахилу повернутого в напрямку подачі стрічкового транспортера збільшується кількість зібраної маси, що передається на очисний пристрій. Винахід детальніше описується нижче на представленому на кресленнях прикладі виконання. На них зображені: Фігура 1 схематичне зображення зернозбирального комбайна у поздовжньому розрізі; Фігура 2 схематичний, перспективний вид зворотного піддона зернозбирального комбайна згідно з Фігурою 1 з транспортером в положенні під нахилом; Фігура 3 схематичний, перспективний вигляд зворотного піддона зернозбирального комбайна згідно з Фігурою 2 з транспортером під час ходу зернозбирального комбайна по рівнині; Фігура 4 схематичний вид збоку другої форми виконання транспортера згідно з Фігурою 2 в положенні зернозбирального комбайна під нахилом; Фігура 5 схематичний вид збоку другої форми виконання транспортера згідно з Фігурою 4 під час ходу зернозбирального комбайна по рівнині. Винайдений зернозбиральний комбайн 1, що показано на схематичному зображені у поздовжньому розрізі згідно з Фігурою 1, у передній частині має жатку 2, яка скошує збіжжя на великій ширині та зводить його збоку і передає на робочий орган похилого транспортера 9. Через робочий орган похилого транспортера 9 зібрана маса 8 потрапляє на молотильні органи 3, які на зображені Фігури 1 представлені молотильним барабаном 10, розташованим за ним реверсивним барабаном 16 та підбарабанням 11. Через отвори в підбарабанні 11 з зібраної маси 8 відділяється перший потік збіжжя, що складається переважно з зерна, короткої соломи та полови, який падає на підготовчий піддон 12. Завдяки вібрації підготовчого піддона 12 потік зібраної маси передається на нього назад у напрямку очисного пристрою 4. Частина потоку зібраної маси, що не пройшла через підбарабання 11, через реверсивний барабан 16 зновупередається на аксіальний ротор 17, який пролягає у поздовжньому напрямку зернозбирального комбайна 1. Аксіальний ротор 17 в нижній частині вкрито напівциліндричним ситом 19, через яке відділяється другий потік зібраної маси, що переважно складається з зерна та частин колосків, який потрапляє на зворотний піддон 21. Замість одного аксіального ротора 17 також можна передбачити два аксіальні ротори паралельно один до одного. Як альтернатива замість одного сепаратора, що працює за принципом аксіального потоку, як сепаратор можна використовувати також клавішний соломотряс. Зібрана маса, переважно солома, яка викидається на задньому кінці 24 аксіального ротора 17, потрапляє на розподільник 7 в задній частині зернозбирального комбайна 1, де вона подрібнюється соломорізкою 26 і нарешті викидається на ґрунт поля. 2 UA 107924 C2 5 10 15 20 25 30 35 40 45 50 55 60 На вібруючому зворотному піддоні 21 другий потік зібраної маси подається вперед і нарешті через передній край 34 зворотного піддона 21 передається на підготовчий піддон 12, до він з'єднується з потоком зібраної маси, що пройшла через підбарабання 11, який з підготовчого піддона 12 передається на очисний пристрій 4. Перед зворотним піддоном підключено транспортер 29, який детально буде розглянуто нижче. Очисний пристрій 4, на який подається об'єднаний потік зібраної маси з підготовчого піддона 12, складається з верхнього сита 14, нижнього сита 15 та повітродувної установки 13, яка генерує потік повітря, що проходить над ситами 14, 15. Отримане зерно, що надходить з підготовчого піддона 12 або зі зворотного піддона 21, по черзі проходить через верхнє сито 14 та нижнє сито 15 і через піддон 18, що знаходиться під ними, доходить до шнекового транспортера 22 та до зерноелеватора 23, який подає його в зерновий бункер 5, що знаходиться позаду кабіни машиніста 6. Частини потоку зібраної маси, легші за зерно, при падінні з підготовчого піддона 12 на верхнє сито 14, з верхнього сита 14 на нижнє сито 15 або з нижнього сита 15 на піддон 18 підхоплюються потоком повітря повітродувної установки 13, потрапляють на розподільник 7 і відділяються в ньому. Важкі, грубіші частини через схід в задній частині сит 14, 15 потрапляють в поперечну канаву під ситами 14, 15. Шнек 20, що обертається в канаві, прибирає матеріал набік до елеватора для полови 25, який подає її назад до молотильних органів 3. Ефективність, з якою відділяються легкі частини при падінні зерна, залежить від щільності потоку зібраної маси та за наявної пропускної здатності настільки краща, наскільки рівномірно потік зібраної маси розподіляється по ширині підготовчого піддона 12 або сит 14, 15 очисного пристрою 4. В зоні проти течії зворотного піддона 21 потік зібраної маси по всі ширині зворотного піддона 21 розподілений не рівномірно, і лежить по боках зворотного піддона 21, під сильно нахиленою зоною бокової поверхні сита 19 аксіального ротора 17 щільніше, ніж в середині зворотного піддона 21, де сито 19 аксіального ротора 17, що знаходиться над ним, трохи нахилене. Крім того, слід додати нерівномірне розподілення зліва-направо зібраної маси, що падає з сита 19, що спричиняється обертанням аксіального ротора 17 та особливою поведінкою зібраної маси під час обмолоту. До того ж положення зернозбирального комбайна 1 під нахилом призводить до завантаження зворотного піддона 21, що збільшує втрати при очищенні зерна. На Фігурі 2 зображено схематичний, перспективний вигляд зворотного піддона 21 та підготовчого піддона 12, що з'єднується з ним. В зоні переходу між зворотним піддоном 21 та підготовчим піддоном 12 знаходиться транспортер 29. Зібрана маса, що передається зі зворотного піддона 21 на підготовчий піддон 12, подається на розташований між ними транспортер 29, який на зображеному прикладі виконання представлено у вигляді шнекового конвеєра 30. Шнековий конвеєр 30 пролягає паралельно до переднього краю 34 зворотного піддона 21 та поперек до напрямку течії зібраної маси. Щоб, наприклад, при положенні зернозбирального комбайна 1 під нахилом протидіяти нерівномірному завантаженню очисного пристрою 4, передбачається, що кількість зібраної міси, яка розподіляється з транспортера 29, можна змінювати в залежності від параметра зернозбирального комбайна 1, що впливає на якість процесу збирання врожаю. Наприклад, як параметр, що впливає на якість процесу збирання врожаю, який постійно контролюється сенсорами, для управляння кількістю матеріалу транспортера 29 можна взяти кут бокового нахилу зернозбирального комбайна, що саморегулюється в положенні під нахилом. Так само може відбуватисяуправління транспортером 29 в залежності від встановлених втрат при очищенні або розподіленням, що реєструється сенсорами поперечного розподілення, зібраної маси на зворотному піддоні 21, яка подається на очисний пристрій 4. Крім того, можна управляти напрямком та швидкістю подачі транспортера 29 для досягнення рівномірного завантаження очисного пристрою 4. При управлінні транспортером 29 в залежності від бокового нахилу зернозбирального комбайна 1 матеріал з транспортера 29 подається в протилежний до нахилу бік для протидії обумовленому силою тяжіння нерівномірному розподіленню при передачі матеріалу на очисний пристрій 4. Паралельно до поздовжньої осі шнекового конвеєра 30 знаходиться поворотна вісь 31, на якій встановлено щонайменше один напрямний елемент 32, що змінює своє положення. Напрямний елемент 32 призначений для того, щоб впливати на місце, в якому зібрана маса виходить з шнекового конвеєра 30, та підсилювати подачу шнекового конвеєра 30. В представленому на Фігурі 2 прикладі виконання на поворотній осі 31 розташовано два встановлених аксіально один до одного напрямні елементи 32, які виготовлено переважно у формі чаш та які частково охоплюють шнековий конвеєр 30. Як видно з зображення на Фігурі 2, щонайменше на одному з двох напрямних елементів 32 передбачено розподільний пристрій 33, 3 UA 107924 C2 5 10 15 20 25 30 35 наприклад, розміщення гідравлічного циліндра або поршня, які уможливлюють зміну положення щонайменше одного напрямного елемента 32 в аксіальному напрямку відносно іншого. Розподільний пристрій 33 може також мати електричний привід. На зображенні Фігури 3 показано розташування зворотного піддона 21 та підключеного до нього підготовчого піддона 12 згідно з Фігурою 2 під час ходу зернозбирального комбайна по рівнині. Під час ходу по рівнині щонайменше один напрямний елемент 32 переводиться в радіально встановлене до шнекового конвеєра 30 положення, оскільки під час збирання врожаю на рівнині він не потрібен для вирівнювання потоку маси, що передається зі зворотного піддона 21 на очисний пристрій 4, так, як це відбувається під час збирання врожаю в положенні під нахилом, так що взаємодія одного напрямного елемента 32 з шнековим конвеєром 30 припиняється завдяки його повертанню. Відповідний шнековий конвеєр 30 нерухомого відносно переднього краю 34 транспортера 29 вмикається під час збирання врожаю на рівнині, щоб запобігти скупченню зібраної маси перед шнековим конвеєром 30. Однак це відбувається на малих оборотах шнекового конвеєра 30. На зображеннях Фігур 4 та 5 показано схематичний вид збоку другої форми виконання транспортера 29, який регулюється відповідно ходу зернозбирального комбайна 1 під нахилом (Фігура 4) або по рівнині (Фігура 5). Виконаний у вигляді шнекового конвеєра 30 транспортер 29 на поворотній осі 35 з'єднаний шарнірами з підйомними рукоятками 36, що розташовані з обох боків транспортера 29. Згідно з зображенням на Фігурі 4 транспортер 29 знаходиться на невеликій відстані паралельно до переднього краю 34 зворотного піддона 21 та на поверхні підготовчого піддону 12. В цьому положенні вплив зібраної маси, що надходить зі зворотного піддона 21, найбільший, оскільки він відбувається по всій ширині шнекового конвеєра 30. Шарнірне з'єднання транспортера 29 з підйомними рукоятками 36 дозволяє повертати транспортер в зображене на Фігурі 5 кінцеве положення, в якому транспортер 29 знаходиться на такій відстані до переднього краю 34, що це не впливає на потік маси, що передається зі зворотного піддона 21 на підготовчий піддон 12, що відповідає ходу зернозбирального комбайна 1 по рівнині. Незалежні одне від одного підйомні рукоятки 36 шнекового конвеєра 30 дозволяють змінити його положення так, що поздовжня вісь шнекового конвеєра 30 буде знаходитися під кутом до переднього краю 34. Таким чином відповідно до положення зернозбирального комбайна 1 під нахилом вирівнювання потоку можна змінювати за допомогою шнекового конвеєра 30 відповідного транспортера 29. Отже протилежний до нахилу кінець транспортера 29 може мати більшу відстань до переднього краю 34 зворотного піддона, ніж кінець транспортера 29 з боку нахилу. Список умовних позначень: 1 Зернозбиральний комбайн 22 Шнековий транспортер 2 Жатка 23 Зерноелеватор 3 Молотильні органи 24 Задній кінець 4 Очисний пристрій 25 Елеватор для полови 5 Зерновий бункер 26 Соломорізка 6 Кабіна машиніста 7 Розподільник 29 Транспортер 8 Зібрана маса 30 Шнековий конвеєр 9 Похилий транспортер 31 Поворотна вісь 10 Молотильний барабан 32 Напрямний елемент 11 Підбарабання 33 Розподільний пристрій 12 Підготовчий піддон 34 Передній край 13 Повітродувна установка 35 Поворотна вісь 14 Верхнє сито 36 Підйомна рукоятка 15 Нижнє сито 16 Реверсивний барабан 17 Аксіальний ротор 18 Піддон 19 Сито 20 Шнек 21 Зворотний піддон 4 UA 107924 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 1. Зернозбиральний комбайн (1) з сепаратором (17) та очисним пристроєм (4), а також зі з'єднаним з сепаратором (17) та розташованим поперечно до напрямку руху зворотним піддоном (21), до якого приєднано транспортер (29, 30), який перед подачею на очисний пристрій (4) розподіляє зібрану масу за допомогою сепаратора (17) на зворотний піддон (21), поперечно до напрямку руху, при цьому кількість зібраної маси, що розподіляється транспортером (29, 30), можна змінювати в залежності від робочих параметрів зернозбирального комбайна (1), що впливають на якість процесу очищення, який відрізняється тим, що транспортер (29, 30) виконаний з можливістю часткової зміни положення в залежності від кута бокового нахилу зернозбирального комбайна (1) відносно зворотного піддона (21) та відносно осі, що проходить вертикально до зворотного піддона (21). 2. Зернозбиральний комбайн (1) за п. 1, який відрізняється тим, що транспортер (29, 30) виконаний з можливістю зміни положення відносно осі, що проходить паралельно до зворотного піддона (21). 3. Зернозбиральний комбайн (1) за п. 1 або 2, який відрізняється тим, що напрямок транспортування транспортера (29, 30) є реверсованим в залежності від параметра, що впливає на якість процесу очищення. 4. Зернозбиральний комбайн (1) за будь-яким пп. 1-3, який відрізняється тим, що швидкість транспортера (29, 30) є регульованою в залежності від параметра, що впливає на якість процесу очищення. 5. Зернозбиральний комбайн (1) за будь-яким пп. 1-4, який відрізняється тим, що щонайменше один розташований паралельно до поздовжньої осі транспортера (29, 30) напрямний елемент (32) частково оточує транспортер (29, 30) в радіальному напрямку. 6. Зернозбиральний комбайн (1) за п. 5, який відрізняється тим, що щонайменше один напрямний елемент (32) виконаний з можливістю зміни положення відносно зворотного піддона (21). 7. Зернозбиральний комбайн (1) за п. 5 або 6, який відрізняється тим, що транспортер (29, 30) частково оточується щонайменше двома напрямними елементами (32), які виконані з можливістю регулювання відносно один одного. 8. Зернозбиральний комбайн (1) за будь-яким пп. 1-7, який відрізняється тим, що транспортер (29) виконано у вигляді шнекового конвеєра (30). 9. Зернозбиральний комбайн (1) за будь-яким пп. 1-7, який відрізняється тим, що транспортер (29) виконано у вигляді стрічкового транспортера. 5 UA 107924 C2 6 UA 107924 C2 Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори російськоюSchwersmann Berthold, Holtmann Bernd, Beulke Christian

МПК / Мітки

МПК: A01F 12/32, A01D 75/28

Мітки: комбайн, зернозбиральний

Код посилання

<a href="https://ua.patents.su/9-107924-zernozbiralnijj-kombajjn.html" target="_blank" rel="follow" title="База патентів України">Зернозбиральний комбайн</a>

Попередній патент: Трансгенна рослина сої, стійка до інгібуючих ahas гербіцидів

Наступний патент: Спосіб та пристрій для призначення підтвердження висхідної лінії зв’язку

Випадковий патент: Протизапальний засіб "церапласт"