3d-принтер “вепр”

Формула / Реферат

3D-принтер для пошарового виготовлення об'ємних деталей, який містить корпус, розташовану в корпусі друкуючу головку, закріплену на каретці та наділену модулем її переміщення у площині XY; робочий стіл, виконаний з можливістю підігріву робочої поверхні, який закріплений на основі та наділений модулем переміщення по осі Z; контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей; котушку (картридж) з дротовим витратним матеріалом, виконану з можливістю подання витратного матеріалу у друкуючу головку, при цьому пристрій для переміщення друкуючої головки у площині XY включає дві поздовжні та щонайменше одну поперечну напрямні для переміщення друкуючої головки у площині XY, де поздовжні напрямні розташовані по осі Y та жорстко закріплені на основі, а поперечна напрямна розташована по осі X між двома поздовжніми напрямними з можливістю переміщення по них; каретку, на якій закріплена друкуюча головка, виконана з можливістю переміщення по попередній напрямній; приводні ремені, призначені для переміщення каретки з друкуючою головкою у площині XY, який відрізняється тим, що для переміщення каретки за двома осями XY використовується тільки один ремінь, а сама каретка переміщується по рейкових напрямних, причому кількість механізмів подання витратних матеріалів складає не менш двох та розташовані вони на корпусі принтера, який конструктивно виконаний без внутрішнього каркаса та з прозорого матеріалу.

Текст

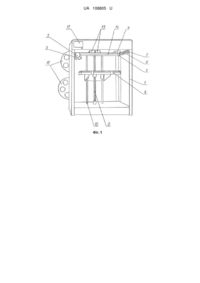

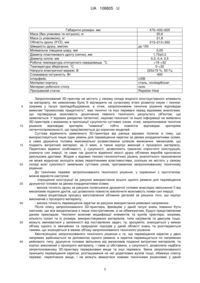

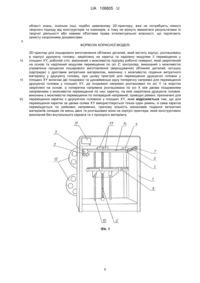

Реферат: 3D-принтер для пошарового виготовлення об'ємних деталей містить корпус, розташовану в корпусі друкуючу головку, закріплену на каретці та наділену модулем її переміщення у площині XY; робочий стіл, виконаний з можливістю підігріву робочої поверхні, який закріплений на основі та наділений модулем переміщення по осі Z; контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей; котушку (картридж) з дротовим витратним матеріалом, виконану з можливістю подання витратного матеріалу у друкуючу головку, при цьому пристрій для переміщення друкуючої головки у площині XY включає дві поздовжні та щонайменше одну поперечну напрямні для переміщення друкуючої головки у площині XY; каретку, на якій закріплена друкуюча головка, виконана з можливістю переміщення по попередній напрямній; приводні ремені, призначені для переміщення каретки з друкуючою головкою у площині XY. Для переміщення каретки за двома осями XY використовується тільки один ремінь, а сама каретка переміщується по рейкових напрямних, причому кількість механізмів подання витратних матеріалів складає не менш двох та розташовані вони на корпусі принтера, який конструктивно виконаний без внутрішнього каркаса та з прозорого матеріалу. UA 108805 U (54) 3D-ПРИНТЕР "ВеПР" UA 108805 U UA 108805 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до технології виготовлення тривимірного (об'ємного) виробу (фізичного об'єкту) за цифровою 3D-моделлю методом екструзійного осадження послідовних шарів текучого будівельного матеріалу, зокрема розплавленої полімерної нитки (полімерного дроту), за допомогою 3D-принтера, та може бути використана для виготовлення виробів у різних галузях людської діяльності, наприклад деталей машин, протезів, імплантатів, сувенірів та інших виробів будь-якої форми складності. Відомий 3D-принтер для пошарового виготовлення об'ємних деталей, який включає друкуючу головку, закріплену на кронштейні з можливістю переміщення тільки у вертикальному напрямі (по осі Z), каретку, забезпечену модулем її переміщення у площині тільки по осі X, на який закріплений робочий стіл з автономним модулем переміщення у площині тільки по осі Y, контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей, ємність з витратним матеріалом, що містить компресор для подання витратного матеріалу у друкуючу головку. Як витратний матеріал використовується самотвердіючі матеріали, такі як віск, термопластичні та епоксидні смоли, розплавлені метали, пластики, що спінюються, скло та ним подібні матеріали [див. пат. США № 5121329 з класу G06F 15/46, опублікований 09.06.1992 p.]. Даному технічному рішенню притаманні щонайменше три суттєвих недоліки, а саме: поперше, невдосконаленість приводу переміщення друкуючої головки, що обумовлене кріпленням головки безпосередньо на штанзі, яка переміщує її у вертикальному напрямі, а це вимушує разом з переміщенням головки переміщувати й систему подання у головку будівельного витратного матеріалу, що приводить до виникнення сил інерції через значну вагу вузлів, що переміщуються, що, у підсумку, приводить до неточності або до похибок укладання будівельного матеріалу за заданою траєкторією; по-друге, використання як будівельного матеріалу напіврідкої маси, що подається з ємності, потребує використання трубопроводів, які забруднюються застигаючою масою будівельного матеріалу у період простоїв принтера та потребує спеціального догляду; по-третє, специфіка будівельного матеріалу, що використовується, потребує певного часу на його застигання (навіть з використанням затверджувачів), що знижує продуктивність принтера у цілому. Перелічених недоліків позбавлений 3D-принтер для пошарового виготовлення об'ємних деталей, який містить корпус, розташовану у корпусі друкуючу головку, закріплену на каретці та наділену модулем її переміщення у площині XY; робочий стіл, виконаний з можливістю підігріву робочої поверхні, закріплений на основі та наділений модулем повороту відносно осі Z; контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей; котушку (картридж) з дротовим витратним матеріалом, виконану з можливістю подання витратного матеріалу у друкуючу головку. При цьому модуль переміщення каретки з друкуючою головкою містить дві напрямні (першу та другу), розташовані паралельно одна одній, які визначають першу вісь переміщення для друкуючої головки; поперечину, яка визначає другу вісь переміщення друкуючої головки, та перший кінець якої рухомо з'єднаний з першою напрямною, а другий - з другою; на поперечині рухомо закріплена каретка з друкуючою головкою з можливістю переміщення поздовж другої осі; першу привідну систему, яка містить перший привідний ремінь, що має Н-подібну геометрію розташування та утворюючий перший контур переміщення каретки з друкуючою головкою по осях X та Y, а також другу та третю привідні системи, що містять другий та третій привідні ремні, які утворюють другий та третій контури переміщення, відповідно, при цьому другий привідний ремінь має Рподібну геометрію розташування, а третій ремінь розташований симетрично відносно другого; ремені проходять поздовж поперечини, поздовж однієї з напрямних та частково поздовж другої напрямної. Другий контур переміщення забезпечує рух друкуючої головки по осі X, а третій поворот друкуючої головки навколо її осі. Механізм переміщення передбачає можливість використання додаткових привідних ременів [див. пат. США № 8042425 з класу В66С 23/00, опублікований 25.10.2011 p.]. У даному технічному рішенні для позиціонування друкуючої головки принтеру використані три контури переміщення, не пов'язані між собою. При цьому у площині осей X-Y використовується Н-подібний контур та два мотори, встановлених на шасі, а також два контури Р-подібних ременів. При цьому переміщення головки по осі X та по осі Y забезпечує Н-подібний контур за допомогою обертання моторів разом у одному чи протилежному напрямах, відповідно. Решта варіантів реалізації додають принтеру можливість управління друкуючою головкою (обертання, переміщення за третьою координатою) за допомогою додаткових контурів переміщення. Перший Н-подібний контур забезпечує мінімальну масу рухомою частини системи, геометричну перпендикулярність осей X-Y та максимальну корисну робочу площу, проте розташування трьох контурів ременів у різних площинах у динаміці створює паразитні 1 UA 108805 U 5 10 15 20 25 30 35 40 45 50 55 60 сили, які збільшують навантаження на рухоме з'єднання осей X-Y, що зменшує ресурс роботи системи переміщення та зменшує її надійність. Найбільш близьким за своєю суттю та ефекту, що досягається, і який приймається за прототип, є 3D-принтер для пошарового виготовлення об'ємних деталей, який містить корпус, що складається з несучої рами та окремої обшивки, розташовану у корпусі друкуючу головку, закріплену на каретці та наділену модулем її переміщення у площині XY та механізм подання витратного матеріалу; робочий стіл, виконаний з можливістю підігріву робочої поверхні, закріплений на основі та наділений модулем переміщення за віссю Z; контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей; котушку (картридж) з дротовим витратним матеріалом, виконану з можливістю подання витратного матеріалу в друкуючу головку. При цьому пристрій для переміщення друкуючої головки у площині XY включає дві поздовжні та принаймні одну поперечну напрямні для переміщення друкуючої головки у площині XY, виконані у вигляді круглих валів, де поздовжні напрямні розташовані по осі Y та жорстко закріплені на основі, а поперечна напрямна розташована по осі X між двома поздовжніми напрямними з можливістю переміщення по них; каретку, на якій закріплена друкуюча головка, виконана з можливістю переміщення по поперечній напрямній; два привідних ременя, кінці яких закріплені на каретці з утворенням двох пов'язаних між собою контурів, призначених для переміщення каретки з друкуючою головкою у площині XY за допомогою двох ведучих шківів, з'єднаних з їх приводами з можливістю незалежного обертання шківів в одному чи протилежних напрямах, один з яких передає тяглове зусилля на перший привідний ремінь, при цьому один з контурів утворений Р-подібним розташуванням першого ременя, а другий контур утворений другим ременем, розташованим симетрично відносно розташування першого ременя з віссю симетрії, розташованою паралельно поздовжнім напрямним та на рівновіддаленій відстані від них, при цьому робочі частини ременів двох контурів, що проходять уздовж поперечної напрямної, розташовані у одній площині XY [див. пат. Російської Федерації № 2552235 з класу B41F 17/00, опублікований 10.06.2015 p.]. Основним суттєвим недоліком 3D-принтера, вибраного за прототип, є те, що для переміщення каретки за осями XY використовується два ремені. Така кінематична схема потребує використання додаткових вузлів для обводу кожного з ременів. Крім того, два ремені, розташованих у одній площині, неминуче будуть пересікатися, а отже, з'являється ділянка, де один ремінь буде тертися об другий, що приводить до передчасного стирання та розтягування ременів. Використання двох ременів автоматично приводить до збільшення місць їх з'єднання та сполучання, які займають певний простір, а це, у свою чергу, ускладнює натягування ременів та здійснення контролю та регулювання натягу. Тобто, використання у кінематичній схемі відомого 3D-принтера двох ременів для переміщення каретки, у цілому, ускладнює його конструкцію та обслуговування. Другим суттєвим недоліком відомого технічного рішення, прийнятого за прототип, є те, що механізм подання витратного матеріалу розташований безпосередньо на каретці, що, апріорі, передбачає більш низьку швидкість та точність роботи даного елемента конструкції через збільшення ваги рухомої частини конструкції у цілому, та діючих на неї сил інерції при переміщенні. До того ж, така компонувальна схема сприяє розтягуванню та передчасному зносу ременів переміщення, ускладнює доступ до вузла подання при періодичному його обслуговуванні. Також, слід наголосити, що двигун механізму подання, який знаходиться безпосередньо над нагрівними елементами, перегрівається, що негативно відбивається на його роботі. Черговий суттєвий недолік прототипу полягає в тому, що його корпус складається з несучої рами та окремої обшивки, що збільшує вагу конструкції та ускладнює доступ до вузлів під час обслуговування. Четвертим суттєвим недоліком відомого технічного рішення є те, що даний 3D-принтер може робити тільки з одним витратним матеріалом, що обумовлено наявністю лише одного картриджу та одного механізму подання витратного матеріалу, а це обмежує технічні можливості отримання виробів з різними властивостями. Збільшити кількість витратних матеріалів, наприклад, до двох видів, у даній компонувальній схемі не є можливим, оскільки у даному випадку потрібно було б встановлювати на каретці другий механізм подання витратного матеріалу, що ще у більшій мірі збільшить її вагу, погіршить огляд, знизить точність переміщення каретки, про що вже говорилося вище. П'ятим суттєвим недоліком відомого 3D-принтера, прийнятого за прототип, є те, що як напрямні для переміщення каретки використані круглі вали з лінійними підшипниками або бронзовими втулками (підшипники ковзання). Лінійні підшипники, як відомо, мають меншу 2 UA 108805 U 5 10 15 20 25 30 35 40 45 50 55 60 точність та великий люфт, а підшипники ковзання при мінімальних посадочних зазорах, необхідних для забезпечення високої точності та плавності руху, швидко стираються, тобто мають суттєво менший ресурс роботи. Таким чином, перелічені технічні недоліки, які притаманні відомому технічному рішенню, у сукупності, ускладнюють його конструкцію та обслуговування, приводять до зниження ресурсу роботи ремінних передач та підшипникових вузлів через їхній передчасний знос, знижують точність виготовлення об'ємних деталей та обмежують функціональні можливості (один витратний матеріал), а це, у свою чергу, викликає необхідність подальшого вдосконалення відомої конструкції 3D-принтера. В основу корисної моделі поставлена задача подальшого удосконалення 3D-принтера з одночасним підвищенням точності відтворення друкарських виробив по моделях та розширення функціональних можливостей за рахунок зміни кінематичної схеми механізму переміщення каретки та зміни місця знаходження окремих вузлів шляхом внесення відповідних конструктивних змін у кінематичну схему 3D-принтера. Рішення поставленої задачі досягається тим, що у відомому 3D-принтері для пошарового виготовлення об'ємних деталей, який містить корпус, розташовану в корпусі друкуючу головку, закріплену на каретці та наділену модулем її переміщення у площині XY; робочий стіл, виконаний з можливістю підігріву робочої поверхні, який закріплений на основі та наділений модулем переміщення по осі Z; контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей; котушку (картридж) з дротовим витратним матеріалом, виконану з можливістю подання витратного матеріалу у друкуючу головку, при цьому пристрій для переміщення друкуючої головки у площині XY включає дві поздовжні та щонайменше одну поперечну напрямні для переміщення друкуючої головки у площині XY, де поздовжні напрямні розташовані по осі Y та жорстко закріплені на основі, а поперечна напрямна розташована по осі X між двома поздовжніми напрямними з можливістю переміщення по них; каретку, на якій закріплена друкуюча головка, виконана з можливістю переміщення по попередній напрямній; приводні ремені, призначені для переміщення каретки з друкуючою головкою у площині XY, згідно з пропозицією, для переміщення каретки за двома осями XY використовується тільки один ремінь, а сама каретка переміщується по рейкових напрямних, причому кількість механізмів подання витратних матеріалів складає не менш двох та розташовані вони на корпусі принтера, який конструктивно виконаний без внутрішнього каркаса та з прозорого матеріалу. Використання лише одного ременя для переміщення каретки за двома координатними осями, з одного боку, спрощує конструкцію (зменшується кількість вузлів переміщення, обвідних шківів), а з іншого, позитивно відбивається на перпендикулярність осей, точності позиціонування каретки у просторі, виключається стирання ременів (відсутнє перехрещення), спрощується натягування ременя та контроль за його натягом. Перенесення механізмів подання витратних матеріалів на корпус принтера дозволяє зменшити вагу каретки, зменшує інерцію переміщення, також спрощується обслуговування та полегшується доступ до механізмів подання, а винесення двигунів за межі "гарячої зони", що знаходиться над поверхнею робочого стола (платформи), виключає їх перегрів. Відмова від внутрішнього каркаса та використання несучого корпусу, що збирається лише з декількох елементів, які розподіляють жорсткість одночасно у декількох напрямах, зменшує вагу конструкції та полегшує доступ до вузлів, розташованих всередині корпусу принтера. Завдяки розташуванню механізмів подання витратних матеріалів на корпусі (а не на каретці), з'являється можливість одночасного друку (вирощування) двома й більше матеріалами з різними фізичними властивостями, наприклад, температурами плавлення, кольором, міцними характеристиками, поєднуючи їх у одному виробі (композитні структури). Використання більш точних рейкових напрямних дозволяє збільшити їх ресурс роботи, вони мають менші габарити більш високу точність руху, менший люфт підшипників механізму переміщення. Таким чином, сукупність суттєвих ознак, що заявляються, та які характеризують заявлену конструкцію 3D-принтера, отриманих в результаті внесення відповідних конструктивних змін у його вузли та їх переорієнтація у просторі, дозволяють досягти певного технічного результату, сформульованого у постановці задачі. Подальша суть запропонованого технічного рішення пояснюється спільно з ілюстративним матеріалом, на якому зображене наступне: Фіг. 1 - передній план запропонованого 3D-принтера; Фіг. 2 - верхній план запропонованого 3D-принтера; Фіг. 3 - конструкція друкуючої головки. Запропонований 3D-принтер складається з корпусу 1 з бічними стінками з прозорого матеріалу, що дозволяє візуально надглядати за процесом пошарового виготовлення об'ємних 3 UA 108805 U 5 10 15 20 25 30 35 40 45 50 55 60 деталей, в якому розташована друкуюча головка 2, закріплена на каретці 3 з модулем її переміщення у площині XY, який включає приводні двигуни 4, обвідні шківи 5 для ременя 6 та поздовжні рейкові напрямні 7. У корпусі 1 також розташований робочий стіл 8 з можливістю підігріву його робочої поверхні, та наділений модулем його переміщення по осі Z (перпендикулярно площині XY) і складається з гвинтової пари 9, яка приводиться у обертальний рух двигуном (не показаний), та вертикальні напрямні 10. На фасадній частині корпусу 1 розташований дисплей 11 контролера для відображення інформації про поточний друк. Зовні задньої частини корпусу 1 встановлені котушки 12 (картриджі, бобіни) з дротовим витратним матеріалом, який подається у друкуючу головку 2 за допомогою механізмів подання 13. У даному прикладі котушок 12 складає дві, але їх може бути й більше, у залежності від технологічних задач, що вирішуються, та кількості необхідного витратного матеріалу з різними властивостями. Ремінь 6, огинаючи обвідні шківи 5, проходить уздовж поздовжніх рейкових напрямних 7 та уздовж поперечної балки 14, утворюючи так званий двотавровий подвійний контур. Ремінь 6 приводиться у рух за допомогою двох двигунів 4, розташованих по кутах всередині корпусу 1. Двигуни 1 можуть працювати як синхронно, так й окремо, що у сукупності забезпечує переміщення каретки 3 окремо за координатними осями X та Y одночасно у площині XY. Друкуюча головка 2 містить екструдер, який включає нагрівач 15 будь-якої відомої конструкції, наприклад виконаний у вигляді резистора, всередині якого розташований сердечник з матеріалу з високою теплопровідністю, наприклад алюмінію, через який проходить канал 16 для розплаву пластикового дроту (витратний матеріал), з'єднаний з соплом 17. Нагрівач 15 наділений датчиком температури 18, та закріплений на несучій платині каретки 3 через термоізолятор 19, виготовлений з матеріалу з низькою теплопровідністю, наприклад з нержавіючої сталі. Запропонований 3D-принтер працює в такий спосіб. Перед початком друку на 3D-принтері визначають необхідні параметри та вимоги для друку, зокрема роздільну здатність друку, швидкість переміщення друкуючої головки 2, товщину зовнішньої оболонки виробу, відсоток заповнення виробу матеріалом пластику (від 0 % - при виготовленні порожнистих деталей, до 100 % - при виготовленні суцільних деталей), необхідність побудови підтримуючих структур при наявності навісних елементів у моделі, температуру охолодження деталі за допомогою управління режимом роботи вентилятора друкуючої головки 2, необхідність додання "спідниці" до основи 3D-моделі для кращої адгезії початкових шарів та запобігання зміщення виробу у процесі друку, необхідність друку підкладки (для випадку, коли виріб складається з множини окремо розташованих елементів для зниження ризику помилки), параметри, що характеризують витратний матеріал (пластик) тощо. Під кожний пластик вибирають температуру нагрівача 15 для розплавлення пластику у друкуючій головці 2, температуру нагріву робочого стола 8 при друці першого шару 3D-моделі та подальших шарів. Підтримуюча структура може бути побудована з матеріалу друку самого об'єкта з використанням друкуючої головки 2, при цьому підтримуючу структуру проектують та розміщують з зазором відносно моделі, що розбудовується, для забезпечення її легкого видалення з поверхні готового виробу. Підтримуюча структура може бути виконана з іншого матеріалу з використання другого сопла 17. Перед початком друку на персональному комп'ютері за допомогою відповідного графічного програмного статку, наприклад, Компас 3D, AutoCad, SolidWorks, Blender, 3ds Max, Google SketchUp, формують 3D-модель, яка повинна відповідати параметрам принтера. Після чого сформовану модель завантажують у відповідний програмний статок, що забезпечує розбиття моделі на шари (у відповідності до параметрів налаштування принтера) та підготовлення завдання для друку. По закінченні підготовки завдання, перевіряють готовність принтера до друку та передають завдання на друк у принтер засобами доступних інтерфейсів. Після підготовки завдання для друку встановлюють з'єднання з принтером. Перевіряють працездатність усіх механічних вузлів принтера, наявність необхідних витратних матеріалів. Після чого завантажують підготовлене завдання у контролер принтера через мережевий інтерфейс або переносний носій. По завершенні всіх підготовок запускають друк. Після запуску друку розігрівається до заданих температур сопло 17 та поверхня робочого столу 8, друкуюча головка 2 та робочій стіл 8 здійснюють пошук нульових координат по осях XYZ, і далі запускається сам процес друку виробу на робочому столі 8. Приклад конкретного виконання. Промисловий зразок 3D-принтера "ВеПР" (Вектор Перспективного Розвитку) запропонованої конструкції реалізує "метод пошарового наплавлення" (FFF-Fused Filament Fabrication), який забезпечує отримання об'ємних деталей високої точності. Дана модель принтера має наступні технічні характеристики: 4 UA 108805 U Габаритні розміри, мм Маса (без упаковки та котушок), кг Маса (з упаковкою), кг Область друку (XYZ), мм Швидкість друку, мм/сек Мінімальна товщина шару, мм Діаметр пластикового дроту (нитки), мм Діаметр сопла, мм Робоча температура оточуючого середовища, °C Температура зберігання, °C Напруга електричної мережі, В Споживана потужність, Вт Інтерфейс Матеріал корпусу Матеріал робочого столу Програмний статок 5 10 15 20 25 30 35 40 470430605 20,6 21,8 313213350 до 150 0,05 1,75±0,2 0,3; 0,4; 0,5 +15-+32 0-+32 220±15 %, 50 Гц 400 USB сталь, полікарбонат скло Repetier-Host Запропонований 3D-принтер не містить у своєму складі жодного конструктивного елемента чи матеріалу, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема у галузі приладобудування, а отже, запропоноване технічне рішення відповідає вимогам "промислова придатність", має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення певного технічного результату об'єктом, що заявляється. У відомих джерелах патентної, науково-технічної та іншої інформації не виявлено 3D-принтерів з вказаною в пропозиції сукупністю суттєвих ознак, отже, запропоноване технічне рішення відповідає критерію "новизна", тобто повністю відповідає критеріям патентоспроможності, що пред'являються до корисних моделей. Суттєва відмінність заявленого 3D-принтера від раніше відомих полягає в тому, що використовується лише один ремінь для переміщення каретки за двома координатними осями, а сама друкуюча головка максимально розвантажена шляхом винесення, механізмів, що подають витратний матеріал, за її межі, а також корпус виконай з прозорого матеріалу. Перелічені відмінні особливості, у сукупності, дозволяють гранично спростити конструкцію, уникнути сил інерції, та саме так досягти відмінної якості друку об'ємних виробів одночасно декількома дротами. Жодне з відомих техніко-технологічних рішень аналогічного призначення не може водночас володіти всіма переліченими властивостями, оскільки не містять у своєму складі всієї сукупності заявлених суттєвих ознак, притаманних запропонованому технічному рішенню. До технічних переваг запропонованого технічного рішення, у порівнянні з прототипом, можна віднести наступне: - спрощення конструкції за рахунок використання всього одного ременя для переміщення друкуючої головки за двома координатними осями; - висока точність друку за рахунок полегшення друкуючої головки внаслідок звільнення її від механізмів подання дротів, що дозволило повністю виключити можливість появи сил інерції; - повна візуалізація процесу виготовлення об'ємних деталей за рахунок того, що корпус виконаний з прозорого матеріалу; - висока точність переміщення каретки за рахунок використання рейкових напрямних. Після опису запропонованого 3D-принтера, фахівцям у даній галузі знань повинно бути наочним, що все вищеописане є лише ілюстративним, а не обмежуючим, будучі представленим даним прикладом. Численні можливі модифікації елементів та вузлів принтера, зокрема, кількість сопел та їх розміри, використовуваних матеріалів, типи нагрівачів та двигунів тощо, можуть змінюватися у залежності від поставлених задач, та, зрозуміло, знаходяться у межах об'єму одного із звичайних та природних підходів у даній області знань та розглядаються такими, що знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що переміщення каретки у двох напрямах здійснюється за допомогою одного ременя, а каретка переміщується по напрямних рейкового типу, друкуюча головка звільнена від механізмів подання витратних матеріалів, та корпус виконаний з прозорого матеріалу, і саме ці обставини, у сукупності, дозволили надбати запропонованому 3D-принтеру перераховані вище та інші переваги. Зміна запропонованого принципу переміщення каретки, розташування на неї додаткових вузлів тощо, обмежує спектр переваг, перелічених вище, і не можуть вважатися новими технічними рішеннями у даній 5 UA 108805 U області знань, оскільки інші, подібні заявленому 3D-принтеру, вже не потребують ніякого творчого підходу від конструкторів та інженерів, а тому не можуть вважатися результатами їх творчої діяльності або новими об'єктами права інтелектуальної власності, що підлягають захисту охоронними документами. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 3D-принтер для пошарового виготовлення об'ємних деталей, який містить корпус, розташовану в корпусі друкуючу головку, закріплену на каретці та наділену модулем її переміщення у площині XY; робочий стіл, виконаний з можливістю підігріву робочої поверхні, який закріплений на основі та наділений модулем переміщення по осі Z; контролер, виконаний з можливістю управління процесом пошарового виготовлення (вирощування) об'ємних деталей; котушку (картридж) з дротовим витратним матеріалом, виконану з можливістю подання витратного матеріалу у друкуючу головку, при цьому пристрій для переміщення друкуючої головки у площині XY включає дві поздовжні та щонайменше одну поперечну напрямні для переміщення друкуючої головки у площині XY, де поздовжні напрямні розташовані по осі Y та жорстко закріплені на основі, а поперечна напрямна розташована по осі X між двома поздовжніми напрямними з можливістю переміщення по них; каретку, на якій закріплена друкуюча головка, виконана з можливістю переміщення по попередній напрямній; приводні ремені, призначені для переміщення каретки з друкуючою головкою у площині XY, який відрізняється тим, що для переміщення каретки за двома осями XY використовується тільки один ремінь, а сама каретка переміщується по рейкових напрямних, причому кількість механізмів подання витратних матеріалів складає не менш двох та розташовані вони на корпусі принтера, який конструктивно виконаний без внутрішнього каркаса та з прозорого матеріалу. 6 UA 108805 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B41F 17/00

Мітки: вепр, 3d-принтер

Код посилання

<a href="https://ua.patents.su/9-108805-3d-printer-vepr.html" target="_blank" rel="follow" title="База патентів України">3d-принтер “вепр”</a>

Попередній патент: Броньована протиударна бейсболка

Наступний патент: Пересувний стенд складання головного блока ракети

Випадковий патент: Спосіб і пристрій електричного контролю електродної лінії біполярної високовольтної установки електропередачі постійного струму