Спосіб очищення червоного шламу

Формула / Реферат

1. Спосіб очищення червоного шламу, який полягає в:

1) відновленні червоного шламу до відновленого матеріалу, і

2) пропусканні кисневмісного газу крізь відновлений матеріал у присутності каталізатора, придатного для окиснення заліза.

2. Спосіб за п. 1, який відрізняється тим, що операцію 1 проводять з безперервним або періодичним додаванням відновлювального реагенту, який містить водень, принаймні один вуглеводень, монооксид вуглецю та/або вугілля.

3. Спосіб за п. 1 або 2, який відрізняється тим, що операцію 1 проводять при температурі 800-1500 °C.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в операції 2 як каталізатор застосовують аміносполуку.

5. Спосіб за п. 4, який відрізняється тим, що в операції 2 масова частка аміносполуки складає 0,5-3 % від загальної маси суміші відновленого матеріалу та каталізатора.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як кисневмісний газ застосовують повітря.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що операцію 2 проводять при температурі 75-95 °C.

8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в операції 2 кисневмісний газ вводять у відновлений матеріал з швидкістю 2-20 Нл/хв.

9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед операцією 1 червоний шлам промивають промивною водою, в результаті чого отримують промитий шлам.

10. Спосіб за п. 9, який відрізняється тим, що як промивну воду застосовують питну воду або морську воду.

11. Спосіб за п. 9 або 10, який відрізняється тим, що промивна вода має температуру 30-60 °C.

12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що промивну воду додають у відношенні 0,01 до 0,1 л Н2O/кг червоного шламу.

13. Спосіб за будь-яким з пп. 9-12, який відрізняється тим, що промивання здійснюють впродовж 1-5 годин.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед операцією 2 червоний шлам піддають сушінню.

15. Спосіб за п. 14, який відрізняється тим, що операцію сушіння 1b проводять при температурі 80-130 °C.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після операції сушіння ферум оксид вилуговують з суміші продукту.

17. Спосіб за п. 16, який відрізняється тим, що вилугований ферум оксид видаляють з водної фази розділенням на тверду та рідку фази.

18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в операції 2 додають воду та/або водну фазу, звільнену від розчинених речовин.

19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після операції 2 суміш продукту сушать.

Текст

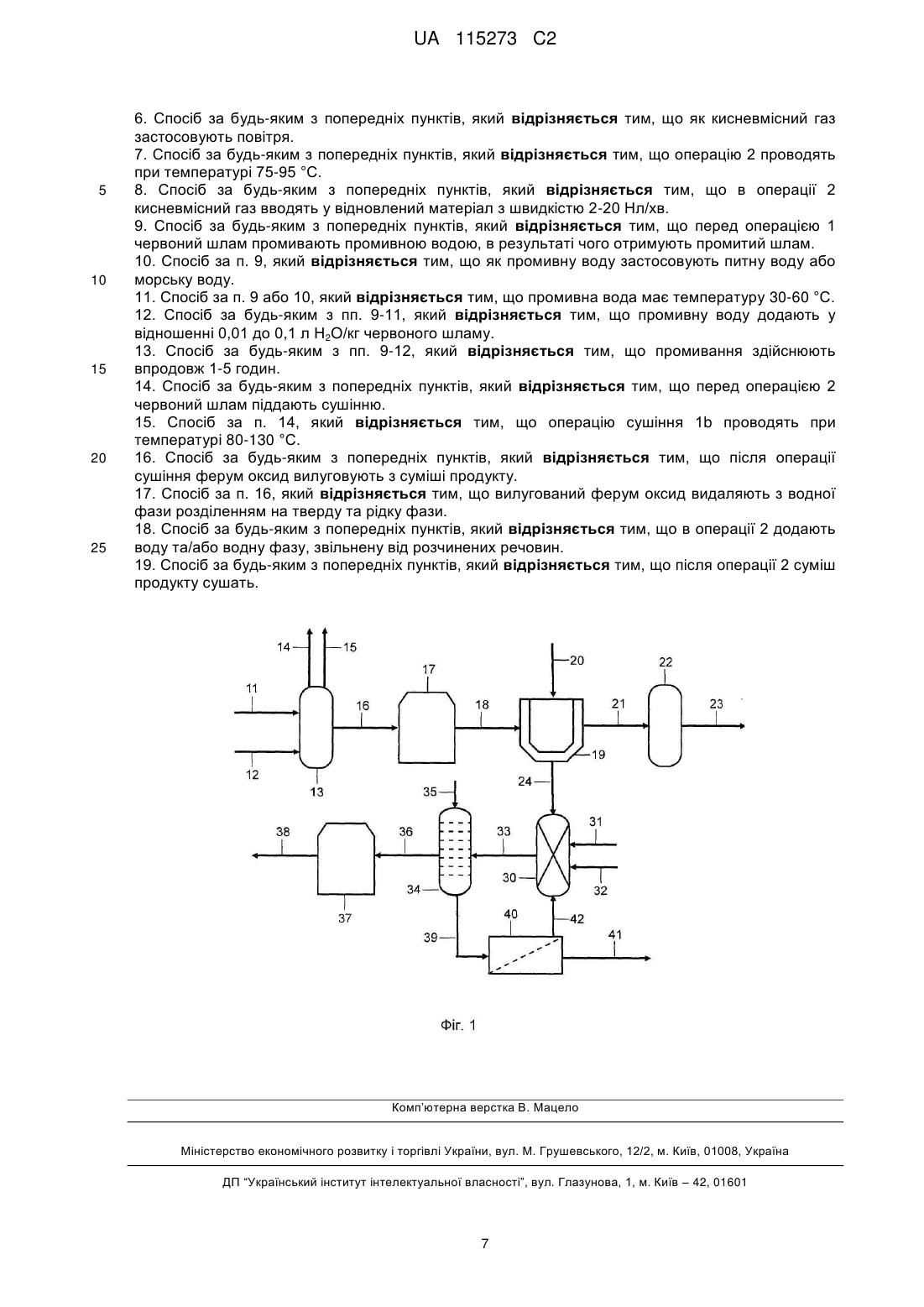

Реферат: Спосіб очищення червоного шламу, який полягає в: 1) відновленні червоного шламу до відновленого матеріалу, і 2) пропусканні кисневмісного газу крізь відновлений матеріал у присутності каталізатора, придатного для окиснення заліза. UA 115273 C2 (12) UA 115273 C2 UA 115273 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу очищення червоного шламу та установки для його здійснення. Червоний шлам є відходом виробництва алюмінію з бокситу, алюмінієвої руди, яка переважно складається з мінералів алюмінію: гібситу (гідроаргіліт, γ-Al(OH)3), беміту (γAlO(OH)), діаспору (α-AlO(OH)), а також оксидів заліза: гематиту (Fe2O3) та гетиту (FeO(OH)), а також каолініту та невеликої кількості анатази оксиду титану (TiO2). До найбільших країнвиробників належать Австралія, Китай, Бразилія, Гвінея, Ямайка та Індія. З понад 95 % видобутого бокситу виробляють алюміній. Виробництво алюмінію з бокситу провадять за способом Байєра, розробленим Карлом Йозефом Байєром. Цей спосіб полягає в застосуванні того, що гідроксиди алюмінію, які містяться в тонкоподрібненому бокситі, легко розчиняються в розчині гідроксиду натрію при підвищених температурах. Тому тонкоподрібнений боксит змішують з концентрованим розчином гідроксиду натрію з підвищеним тиском (5 — 8 бар) та при температурі 160 — 200 °C. Відбувається наступна реакція: Боксит NaOH Na AlOH 4 Fe 2O3 Потім отримують розчин алюмінату натрію, який містить нерозчинні залишки. Ці залишки, так званий "червоний шлам", відокремлюють, наприклад фільтрацією. Після цього, щоб отримати оксид алюмінію, у розведеному лужному розчині алюмінату осаджують гідроксид алюмінію і спікають його при температурах понад 1000 °C. Червоний шлам загалом містить оксиди заліза та титану, а також різні сполуки кремнієвих кислот, і свій характерний червоний колір має завдяки вмісту гідроксиду заліза (III). В залежності від якості бокситу, що застосовують, отримують 1 - 1,6 т червоного шламу з високоякісного бокситу, наприклад бокситу тропічної зони, а з європейського бокситу - навіть 3,2 - 3,7 т сирого вологого червоного шламу на тонну виробленого алюмінію. Витрати на утилізацію складають приблизно 5 % загальних витрат на виробництво алюмінію. Ретельний аналіз складу червоного шламу показав, що він складається у масових частках з 20-65 % Fe2O3, 10-27 % Al2O3, 5-25 % TiO2, 8-10 % CaO, 4-20 % SiO2, 1-2 % MgO та 2-8 % Na2O, і залежить від мінералогічного складу бокситу, а також від конкретних параметрів процесу Байєра. Сильнолужний шлам раніше скидали або вивантажували в річки без будь-яких запобіжних заходів щодо забезпечення безпеки, що призвело до значних навантажень на навколишнє середовище. Шлам зазвичай зберігають на критих полігонах для промислових відходів до тих пір, поки гідроксиди і силікати, присутні у вигляді дисперсної системи, не осядуть. Розчин гідроксиду натрію, що виділяється, застосовують повторно, полігон засипають піском і ґрунтом і рекультивують. Короткочасна небезпека вивантаженого у відвал червоного шламу виникає насамперед внаслідок високого вмісту розчину їдкого гідроксиду натрію. Довготривала шкода виникає внаслідок вмісту отруйного важкого металу в залежності від походження та типу бокситу, причому з червоного шламу вимивають, зокрема, присутні токсичні компоненти у вигляді аніонів, такі як фтористі сполуки, арсенати, хромати та ванадати, Проблему зберігання значних об'ємів червоного шламу у виробництві алюмінію розкрито на прикладі так званої катастрофи в Колонтарі. 4-го жовтня 2009 року в результаті прориву греблі поблизу містечка Колонтар 700 000 - 1 000 000 м³ червоного шламу вирвалось зі сховища відходів алюмінієвого заводу поблизу угорського села Айка і залило площу у 40 км², у тому числі кілька сіл. В результаті грязьового потоку десятеро чоловік загинуло та 150 чоловік отримали травми. Хоча з екологічної точки зору червоний шлам викликає сумніви, він містить і цінні речовини, зокрема сполуки титану. Відповідно до прийнятого наразі складування червоного шламу ці цінні речовини не підлягають подальшому застосуванню. У зв'язку з цим розглядаються різні технології, які може бути застосовано для отримання цінних матеріалів з червоного шламу. До таких технологій належать відновлення зневодненого червоного шламу з подальшим добуванням заліза з допомогою магнітного сепаратора (див. S. Kumar, R. Kumar, A. Bandopadhyasy "Огляд новітніх технологій утилізації відходів виробництва металургійної промисловості і суміжних гірничодобувних галузей виробництва", Conservation and Recycling, 48, 2006, с. 301–314). Плавлення червоного шламу відоме також у спеціальній печі (наприклад, шахті доменної печі) без попереднього відновлення, завдяки чому при температурі 1600-1700 °C отримують чавун в чушках і алюмінієвий клінкер для цементної промисловості (див. F.P. Piga, L. Stoppa "Відновлення металів з червоного шламу, отриманого у виробництві алюмінію". – JOM, 45(11), 1993, с. 55–59; R. Kumar, S. Srikanth, P. Ramachamdrarao, L. I. Leontiev, A, I. Kholkin, V.V. Belove, editors. "Фазова стійкість в системі Fe2O3-Al2O3-Na2CO3-C та її застосування під час переробки червоного шламу". Металургія кольорових і рідкоземельних металів, 2002, с. 137–53; R. Kumar, 1 UA 115273 C2 5 10 15 20 25 30 35 J. P. Srivastava, J.P, Premchand. Застосування цінного заліза червоного шламу у металургії, в: Bandopadhyay A, Goswami NG, Ramachandrarao P, editors. Proceedings of the environmental and waste management in nonferrous metallurgical industries, 1198, с. 108–119). Однак обидва способи мають той недолік, що повне відновлення компонентів металу, які містяться у твердій фазі, здійснюється плавленням лише при дуже високих температурах, вище 1500 °C, внаслідок чого під час отримання значних кількостей червоного шламу споживається дуже значна кількість енергії. Крім того, виникає та проблема, що внаслідок парів натрію, які утворюються з червоного шламу при таких температурах, може бути пошкоджено піч відновлення. В патенті CN 102 174 664 A описано відновлення червоного шламу в обертовій печі, причому як відновлювальний реагент застосовують вугілля і при більш низької робочої температури 1000 — 1550 °C. Внаслідок низьких температур реакції не може бути гарантовано досягнення достатнього ступеня відновлення. Однак, це можна компенсувати збільшенням тривалості витримування, однак це знижує економічність способу і до того ж тягне за собою ризик пошкодження обертової печі. Виходячи з вищевикладеного, винахід полягає в створенні способу і установки для здійснення способу, з допомогою яких кількість відходів, отриманих при виробництві алюмінію, може бути зменшено економічно більш доцільним способом, і принаймні частину червоного шламу може бути відновлено з отриманням цінних продуктів. Згідно з винаходом, це вирішується способом за пунктом 1. В першій операції червоний шлам принаймні частково відновлюють, завдяки чому отримують відновлений матеріал. В другій операції крізь цей відновлений матеріал проходить кисневмісний газ у присутності відповідного каталізатора. Відновлення в операції 1 здійснюється при температурі 800 — 1500 C, переважно 1000 — 1450 °C, завдяки чому може бути знижено навантаження на реактор. Під час операції відновлення відновлюється отриманий оксид заліза до металевого заліза, з тим щоб зазначене залізо могло вступати в реакцію надалі, під час другої операції. Як відновлювальний реагент може бути застосовано водень, вуглеводень (переважно метан), окис вуглецю та/або вугілля. Можливе також застосування суміші відновлювальних реагентів, зокрема при застосуванні газоподібних відновлювальних реагентів. Вибір належних відновлювальних реагентів обмежено насамперед типом реактора, що застосовується. Нижче на прикладі відновлювальних реагентів водню та СО представлено реакції, що відбуваються в операції відновлення, з допомогою яких оксид заліза відновлюється до елементарного заліза під час послідовних трьох реакцій: Fe 2O3 H2 Fe 3O 4 H2O Fe 3O 4 H2 3FeO H2O FeO H2 Fe H2O або 3Fe 3O2 CO 2Fe 3O 4 CO 2 Fe 3O 4 CO 3FeO CO 2 40 45 FeO CO Fe CO 2 Оксиди – діоксид кремнію, оксид алюмінію та оксид магнію, що все ще містяться у значних кількостях, стійкі при застосовуваних температурах 1000–1450 °C. Оксид титану частково відновлюється до фази Магнелі; отриманий аносовіт Ti3O5 здатен розчинятися в кислоті і може бути перетворено в діоксид титану (TiO2) сульфатним способом, завдяки чому отримують цінний продукт для ринку пігментів. В другій операції способу кисневмісне середовище проходить крізь відновлений матеріал в присутності каталізатора, придатного для окиснення заліза. Внаслідок реакції, що відбувається при цьому, попередньо відновлене залізо окислюється киснем, в результаті чого утворюється іржа відповідно реакції: 4Fe 3O2 2Fe 2O3 2 UA 115273 C2 5 10 15 20 25 Після цього цей оксид заліза можна легко видалити промивкою. Для забезпечення інтенсивного перемішування з каталізатором було визнано доцільним додавати його в твердому вигляді і змішувати з відновленим матеріалом перед проходженням крізь нього кисневмісного середовища. Як каталізатор переважно застосовується галоїдна сіль амонію, причому завдяки низькій ціні найбільш придатним є хлорид амонію. Крім того, як каталізатор може бути застосовано інші амінові сполуки, такі як етилен-діамоній хлорид. Каталізатор, у даному випадку чистий хлорид амонію NH4Cl, розчино в рідкому середовищі, переважно воді (H2O). Масова частка хлориду амонію у суміші відновленого матеріалу та каталізатора переважно складає 0,5 - 3 %, більш переважно 0,5 - 1 % і найбільш переважно приблизно 1 %, завдяки чому отримують дуже високий ступінь перетворення і, в той же час, з високим ступенем селективності. Як кисневмісне середовище переважно застосовують повітря, яке має перевагу тому, що його може бути безпосередньо всмоктано з навколишньої атмосфери; вміст кисню достатній для реакції, і в той же час не призводить до надмірної корозії в установці. Було виявлено, що особливо великі переваги виникають, якщо другу операцію способу провадять при температурі 75 - 95 °C, переважно 80 - 90 °C і особливо переважно при температурі приблизно 85 °C, а кисневмісне середовище проходить крізь відновлений матеріал з швидкістю 2 - 20 нормолітрів за хвилину (надалі, Нл/хв.), переважно 5 - 10 Нл/хв. Друга операція характеризується наявністю аератора, де повітря продувається через каталітичний розчин NH4Cl. Потім відновлений червоний шлам знову вводиться в аератор. Крім того, було виявлено, що виникає позитивний ефект, якщо перед першою операцією процесу (відновленням) червоний шлам промивають промивною водою, в результаті чого отримують промитий шлам. Крупні домішки видаляються; в такий спосіб можна, зокрема, видалити оксид кальцію і оксид натрію, оскільки утворюються їх розчинні у воді гідроксиди: CaO H2O CaOH 2 G50 deg .c 50.826kJ Na 2O H2O 2NaOH G50 deg .c 135 .272kJ 30 35 40 45 50 55 Це має ту перевагу, що лужні метали, які містяться в шламі, під час цієї операції видаляються і пізніше не будуть приймати участі в подальших технологічних процесах. Застосовувану промивну воду беруть з джерела води без попереднього очищення. Це може бути вода, що має стандартну якість питної води, і морська вода, оскільки розчинені в ній солі ніяк не впливають на реакції, що відбуваються. Тому немає необхідності провадити дороге очищення води. У переважному варіанті здійснення винаходу промивна вода застосовується з температурою 30 - 60 °C, переважно 40 - 50 °C, оскільки при незначному підвищенні температури операцію промивання здійснюють з вищим ступенем перетворення. Додавання промивної води здійснюється у кількості 0,01 - 0,1 л(H2O)/кг (червоного шламу), переважно 0,05 - 0,Ж07 л(H2O)/кг (червоного шламу), і особливо переважно 0,06 л(H2O)/кг (червоного шламу), оскільки такої кількості води достатньо для того, щоб майже повністю забезпечити операцію промивання, і в той же час уникнути перевищення розмірів установки внаслідок великих об'ємів води. Сама операція промивання займає 1 - 5 годин, зокрема при зазначених температурах води і кількостях переважно 3 - 4 години. Якщо червоний шлам попередньо промито, доцільно перед відновленням піддати матеріал сушінню, і в такий спосіб зменшити потоки матеріалу. Це має ту додаткову перевагу, що при відновленні може бути зменшено витрати на додаткову кількість енергії, необхідної для випаровування води, і на технологічне розроблення пристрою, який забезпечує викид таких великих кількостей пари. Найбільша ефективність процесу сушіння досягається при температурах 80-130 °C, переважно 95-110 °C і особливо переважно 100 °C. Крім того, як уже зазначалось, можливе видалення оксиду заліза, отриманого під час операції 2 (пропускання кисневмісного газу), оскільки його вилуговують, тобто вимивають теплою водою. Однак, можна порівняно легко виділити оксид заліза й іншими способами, наприклад з допомогою магнітного сепаратора, оскільки спосіб згідно з винаходом має ту 3 UA 115273 C2 5 10 15 20 25 30 35 40 45 50 55 перевагу, що забезпечує зменшення спектру продуктів, разом з якими оксиди металів містяться в червоному шламі. Видалення оксиду заліза з водної фази має ту перевагу, що в подальшому оксид заліза може бути відокремлено з застосовуваної промивної води розділенням на тверду та рідку фази і може бути виділено у твердому вигляді як цінний продукт або, знову ж таки, як відходи. Рідина, отримана після розділення на тверду та рідку фази, може подаватися в операції 2 технологічного процесу (пропускання кисневмісного газу), щоб підтримати певний рівень об'єму при робочих температурах 80-90 °C. Можна також додавати невикористану воду, однак при застосуванні потоку рециркуляції загальне споживання води зменшується. Під кінець сушіння тверді речовини, що залишилися після вилуговування оксиду заліза, звільняють від все ще присутніх залишків води, отримуючи потрібну суміш продукту. Суміш продукту суттєво містить діоксид кремнію (SiO2), оксид магнію (MgO), оксид алюмінію (Al2O3) та оксид титану (TiO2) зі слідами Ti3O5. Завдяки порівняно високій масовій частці алюмінію, що складає 40-60 %, цей порошкоподібний матеріал може бути введено у вихідний матеріал способу Байєра. Внаслідок також дуже високої масової частки алюмінію, що складає 20-40 %, і в основному інертних властивостей матеріалу, отримані тверді речовини може, однак, також бути застосовано як тверді теплоносії. Твердими теплоносіями є матеріали, що зберігають стійкість до 1000 °C, і тому можуть бути застосовані для піролізу бурого вугілля, торфу та нафтоносного піску або горючого сланцю. Такоє слід зазначити, що одержання TiO2, також присутнього у кількостях масової частки 10–30 %, можливе на фазі рутилу, оскільки цей оксид піддається подальшому відновленню. 3+ Отримують Ti , який розчиняється в сірчаній кислоті і може бути перероблений в пігменти на основі TiO2 так званим сульфатним способом. Під час передачі оксиду титану на стадії низького окиснення розчинність в кислоті підвищується (Fisher J, Egerton TA, Неорганічні сполуки титану, Kirk-Othmer Encyclopedia of Chemical Technology, 2001; Sahu K.K, Alex C.T, Agrawal A.M.D, Огляд пігментів на основі двоокису титану з шлакових відходів, багатих на двоокис титану Res 24, 2006, с. 74 to 79). Завдяки більш високій розчинності цих окисів титану зменшується потрібна кількість сірчаної кислоти при здійсненні так званого сульфатного способу, в результаті чого може бути зменшена кількість відходів не лише процесу Байєра, але й при виробництві пігментів на основі оксиду титану. Таким чином, згідно з цим винаходом можна виробляти інертний, менш токсичний і екологічно нешкідливий матеріал з лужного червоного шламу, який до того ж може застосовуватися і як твердий теплоносій, та для виробництва білого пігменту. Крім того, цей винахід стосується також установки для очищення червоного шламу за пунктом 20. Цю установку особливо успішно може бути застосовано для здійснення способу за пунктами 1-19. Установка включає пристрій для відновлення червоного шламу до відновленого матеріалу і наступний пристрій для пропускання кисневмісного газу через відновлений матеріал в присутності відповідного каталізатора. В особливо переважному варіанті пристрій для відновлення і пристрій для пропускання кисневмісного газу крізь відновлений матеріал є реактором з псевдозрідженим шаром або обертовою піччю. Ці два типи реакторів мають ту перевагу, що тут забезпечується дуже якісне очищення твердих речовин. Якщо для відновлення застосовують реактор з псевдозрідженим шаром, то рекомендовано вводити газоподібний відновлювальний реагент, який вводиться, наприклад, разом зі зріджувальним газом або принаймні частково замінює цей зріджувальний газ, в результаті чого гарантовано, що всі частинки у псевдозрідженому шарі вступають у контакт з відновлювальним реагентом. Застосування обертової печі особливо доцільне в тому випадку, коли перед відновленням не проводиться сушка або проводиться лише частково, оскільки тут вміст вологи не впливає на масопередачу в реакторі. Для забезпечення достатнього контакту з відновлювальним реагентом в реакторі такого типу рекомендується застосовувати твердий відновлювальний реагент, наприклад вугілля. В процесі аерації відновлений червоний шлам перемішується в масових частках 1,0-1,5 % розчину NH4Cl при значенні початкового рН 6-7, в процесі вдування повітря в донну частину резервуара для аерації через перфоровану продувальну трубу і розподілення з допомогою обертової крильчатки. Залізо у відновленому червоному шламі розчиняється і розсіюється на великій площі з допомогою парової системи. Присутність NH4Cl в розчині підвищує питому провідність розчину. 4 UA 115273 C2 5 10 15 20 25 30 35 40 45 50 55 60 В об'ємі аерованого розчину відбувається осадження гідратованого оксиду заліза. Теплота, що виділяється внаслідок екзотермічної реакції, і попереднє нагрівання розчину NH4Cl при теплообміні викликають підвищення температури суспензії до максимум 100 °C, переважно нижче 85 C. Процес аерації є періодичною операцією. Кожна порція складається з 40 тонн відновленого червоного шламу. Відношення твердої фази до рідкої становить 1:2. Час аерації для завершення процесу окиснення металевого заліза становить, як правило, 5-20 годин, переважно 10-13 годин, в залежності від вмісту металевого заліза у відновленому червоному шламі. Об'єм повітря, що подається в резервуар для аерації, втричі більший за стехіометричну кількість, потрібну для окиснення металевого заліза (Fe(met)) до Fe2O3. Втрати води внаслідок випаровування розчину компенсуються додаванням розчину, що надходить на переробку. Аерація кожної порції складається з 3 процесів: засипки, аерації, спорожнення. Інші варіанти, переваги та області застосування винаходу представлені в наведеному нижче описі прикладу здійснення винаходу та кресленні. Всі описані ознаки утворюють об'єкт винаходу в чистому вигляді або в будь-якій комбінації, незалежно від того, включені вони до формули винаходу чи на них є посилання. На кресленні фіг. 1 показано структурну схему установки згідно з винаходом. В установці згідно з фіг. 1 червоний шлам подають у промивний апарат 13 по трубі 11. Промивний реагент, який переважно є водою, що має якість питної води, або морською водою, вводять в промивний апарат 13 по трубі 12. По трубі 14 і трубі 15 гідроксиди Ca(OH)2 та NaOH, отримані в результаті промивання, з'єднуються разом з промивною водою. Промитий червоний шлам видаляють з промивного апарату 13 по трубі 16 і звідти подають у сушильний апарат 17. Тут його сушать при температурах 95 - 105 °C, переважно доти, поки не отримують матеріал у порошкоподібній формі. Потім цей порошкоподібний матеріал по трубі 18 вводиться у відновлювальний апарат 19. По трубі 20 у відновлювальний апарат 19 завантажують відновлювальний реагент, застосований як водень, вуглеводень, окис вуглецю або вугілля. Агрегатний стан відновлювального реагента залежить від типу застосовуваного реактора. У переважному аспекті винаходу застосовується обертова піч з твердим відновлювальним реагентом або реактор з псевдозрідженим шаром з газоподібним відновлювальним реагентом. В результаті відновлення отримують газоподібні відходи, які по трубі 21 відводяться в систему очищення відхідного газу 22 і після їх очищення випускаються в навколишнє середовище по трубі 23. Після проходження цих стадій попереднього очищення відновлений матеріал подається на хімічну обробку по трубі 24. Зазначена хімічна обробка здійснюється в реакторі 30, в який по трубі 31 вводиться відповідний каталізатор, особливо переважно хлорид амонію (NH4Cl), і по трубі 32 – кисневмісне середовище, переважно повітря. Завдяки тому, що крізь відновлений матеріал пропускається кисневмісне середовище, відбувається селективне окиснення заліза до Fe2O3 в присутності каталізатора. Матеріал 33, що очищається в такий спосіб, подається потім на сепаратор мокрого розділення 34. В нього по трубі 35 вводять промивний реагент, переважно воду. Це призводить до вилуговування іржі, яку у рідкій фазі по трубі 39 передають на сепаратор твердої та рідкої фаз 40. Твердий оксид заліза, відділений там, вивантажують по трубі 41, і він надходить до подальшого виробництва або складується у відвал як екологічно нешкідливі відходи. По трубі 42 отримана рідина відводиться назад в аераційний реактор 30. По трубі 36 тверді продукти, що залишилися, вивантажують з сепаратора мокрого розділення 34. Ці продукти сушать в сушильному апараті 37, переважно при температурах 90– 110 °C, до вивантаження готового продукту по трубі 38. Отриманий продукт може бути застосовано як вихідний матеріал для процесу Байєра, для виробництва титаноксидних пігментів або як твердий теплоносій (SHC). Приклад: Попередня обробка Червоний шлам, що складається в масових частках з 50 % Fe2O3, 11 % CaO, 10 % SiO2, 16 % Al2O3, 2 % MgO, 5 % Na2O та 6 % TiO2, промивають водою або морською водою при температурі 40–50 °C впродовж 3 годин, причому окис кальцію (CaO) та окис натрію (Na2O) в результаті реакції переходять в гідроксиди Ca(OH)2 та NaOH і видаляються з червоного шламу разом з промивною водою. В результаті промивання лужний червоний шлам нейтралізується, оскільки OH-іони, які містились в ньому, також вимиваються. Після цього твердий матеріал сушать впродовж 6 годин при температурі 95–105 °C. 5 UA 115273 C2 5 10 15 20 25 30 35 40 Потім висушений матеріал відновлюється, причому відновлення виконується в реакторі з псевдозрідженим шаром з застосуванням відновлювального реагенту як водню (H2), метану (CH4) або окису вуглецю, або в обертовій печі з вугіллям (С) в якості відновлювального реагента. Температура реакції складає 1000-1450 °C, середній час відстоювання - 3 години. Окиси – окис кремнію (SiO2), окис алюмінію (Al2O3) та окис магнію (MgO) – стійкі і не відновлюються при таких температурах. При температурах понад 1200 °C окис титану відновлюється до Ti3O5 та Ti2O3. Майже масова частка 6 % TiO2, що міститься в червоному шламі, перетворюється в розчинні в кислоті окиси (Ti3O5 та Ti2O3), відновлені до Ti3O5. Хімічна обробка В процесі власне хімічної обробки матеріал змішують з каталізатором, причому масова частка каталізатора складає приблизно 1 % всієї суміші відновленого матеріалу і каталізатора. Як каталізатор застосовують хлорид амонію. Потім цю суміш піддають аерації повітрям при температурах приблизно 85 °C, причому швидкість, з якою повітря надходить в реактор, складає 5–10 Нл/хв. В результаті цього отримане при відновленні залізо окислюється, тобто залізо покривається іржею. Потім цю іржу може бути легко відокремлено з отриманого розчину. Відокремлення здійснюється вилуговуванням з допомогою промивної рідини, переважно води. Продукт отримують у твердому вигляді. У наведеному прикладі його він містить у масових частках 29,4 % SiO2, 47,1 % Al2O3, 5,9 % MgO і 17,6 % TiO2 зі слідами Ti3O5. В принципі можна продовжити процес вилуговування окису заліза і таким чином отримати його у вигляді цінного продукту. Частина твердих речовин, що залишились, а саме SiO2, Al2O3 та MgO, все ще стійкі і не здатні до відновлення при температурах 1000 — 1450 °C. При подальшому відновленні окис титану частково може бути перетворено у фазу Магнелі, в результаті чого отримують Ti3O5, який дуже легко розчиняється в кислоті. Це означає, що цей продукт дуже добре піддається подальшому відновленню, в результаті чого сполуки титану дуже легко може бути перероблено в пігменти на основі TiO2 сульфатним способом. Перелік позицій на кресленні: 11-12 труба 13 промивний апарат 14 труба 17 сушильний апарат 18 відновлювальний апарат 20, 21 труба 22 відхідний газ після очищення 23, 24 труба 30 аераційний реактор 31-33 труба 34 промивний апарат 35, 36 труба 37 сушильний апарат 38, 39 труба 40 сепаратор твердої та рідкої фаз 41, 42 труба 45 ФОРМУЛА ВИНАХОДУ 50 55 60 1. Спосіб очищення червоного шламу, який полягає в: 1) відновленні червоного шламу до відновленого матеріалу, і 2) пропусканні кисневмісного газу крізь відновлений матеріал у присутності каталізатора, придатного для окиснення заліза. 2. Спосіб за п. 1, який відрізняється тим, що операцію 1 проводять з безперервним або періодичним додаванням відновлювального реагенту, який містить водень, принаймні один вуглеводень, монооксид вуглецю та/або вугілля. 3. Спосіб за п. 1 або 2, який відрізняється тим, що операцію 1 проводять при температурі 8001500 °C. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в операції 2 як каталізатор застосовують аміносполуку. 5. Спосіб за п. 4, який відрізняється тим, що в операції 2 масова частка аміносполуки складає 0,5-3 % від загальної маси суміші відновленого матеріалу та каталізатора. 6 UA 115273 C2 5 10 15 20 25 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що як кисневмісний газ застосовують повітря. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що операцію 2 проводять при температурі 75-95 °C. 8. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в операції 2 кисневмісний газ вводять у відновлений матеріал з швидкістю 2-20 Нл/хв. 9. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед операцією 1 червоний шлам промивають промивною водою, в результаті чого отримують промитий шлам. 10. Спосіб за п. 9, який відрізняється тим, що як промивну воду застосовують питну воду або морську воду. 11. Спосіб за п. 9 або 10, який відрізняється тим, що промивна вода має температуру 30-60 °C. 12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що промивну воду додають у відношенні 0,01 до 0,1 л Н2O/кг червоного шламу. 13. Спосіб за будь-яким з пп. 9-12, який відрізняється тим, що промивання здійснюють впродовж 1-5 годин. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що перед операцією 2 червоний шлам піддають сушінню. 15. Спосіб за п. 14, який відрізняється тим, що операцію сушіння 1b проводять при температурі 80-130 °C. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після операції сушіння ферум оксид вилуговують з суміші продукту. 17. Спосіб за п. 16, який відрізняється тим, що вилугований ферум оксид видаляють з водної фази розділенням на тверду та рідку фази. 18. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що в операції 2 додають воду та/або водну фазу, звільнену від розчинених речовин. 19. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що після операції 2 суміш продукту сушать. Комп’ютерна верстка В. Мацело Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюAdipuri, Andrew, Gasafi, Edgar

Автори російськоюАдипури Эндрю, Газафи Эдгар

МПК / Мітки

МПК: C01G 49/06, C01F 7/06

Мітки: очищення, червоного, спосіб, шламу

Код посилання

<a href="https://ua.patents.su/9-115273-sposib-ochishhennya-chervonogo-shlamu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення червоного шламу</a>

Попередній патент: Спосіб визначення критичної дози впливу на рослину

Наступний патент: Спосіб кондиціонування гранульованих мінеральних добрив і система для його здійснення (варіанти)

Випадковий патент: Пристрій для зменшення енергії буревіїв