Процес очищення поліестерів

Номер патенту: 115468

Опубліковано: 10.11.2017

Автори: Бурісу Дідьє, Мартін-Вака Бланка, Тіллуй дю Буллей Олівьє

Формула / Реферат

1. Процес очищення поліестеру, що містить домішки, причому ці домішки містять принаймні 0,1 % залишкового мономера(мономерів) за масою поліестеру, який включає принаймні стадію:

(іі) додавання до поліестеру в розчиннику функціоналізованого матеріалу, вибраного з смоли, функціоналізованої функцією або функціями первинного та/або вторинного аміну,

в якому поліестер вибирають із полікапролактону, полімеру на основі молочної кислоти, полімеру на основі молочно-гліколевої кислоти та полімеру на основі гліколевої кислоти.

2. Процес за п. 1, який додатково включає стадії:

(ііі) видалення функціоналізованого матеріалу;

(iv) видалення розчинника.

3. Процес за будь-яким із пп. 1 або 2, в якому поліестером є полімер на основі молочної кислоти або полімер на основі молочно-гліколевої кислоти.

4. Процес за будь-яким із пп. 1-3, в якому функціоналізованим матеріалом є смола, функціоналізована функцією або функціями первинного аміну.

5. Процес за п. 4, в якому функціоналізована смола, яку застосовують на стадії (іі), має формулу (І):

S-L, (І)

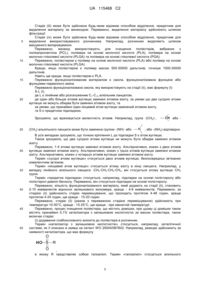

в якій L є лінійним або розгалуженим С1-С15-алкільним ланцюгом, або аралкільним ланцюгом, в якому один або більше атомів вуглецю замінені атомом азоту, за умови, що два сусідніх атоми вуглецю не можуть обидва бути замінені атомом азоту, та за умови, що принаймні один кінцевий атом вуглецю замінений атомом азоту, та S є придатною підкладкою.

6. Процес за п. 5, в якому S є підкладкою на основі полістиролу або полістирол-дивінілбензолу.

7. Процес за будь-яким із пп. 1-6, в якому стадію (ііі) здійснюють шляхом фільтрації.

8. Процес за будь-яким із пп. 1-7, в якому стадію (iv) здійснюють шляхом сушіння, переважно вакуумного випаровування.

9. Процес за будь-яким із пп. 1-8 для очищення поліестеру, що містить домішки, причому ці домішки додатково містять принаймні 0,1 % залишкового каталізатора за масою поліестеру, який додатково включає стадію:

(і) додавання слабоосновного аніоніту до поліестеру в розчиннику, в якому вказаний слабоосновний аніоніт є функціоналізований однією або більше функціями третинного аміну.

10. Процес за п. 9, в якому стадію (і) повторюють вдруге.

11. Процес за будь-яким із пп. 9 або 10, в якому аніоніт вибирають зі смоли Amberlyst® A21, Dowex™ 66, Amberlite FPA53, Amberlite FPA55, Amberlite CR5550 або IMACHP661.

12. Процес за будь-яким із пп. 9-11, в якому аніоніт потім видаляють фільтрацією.

13. Процес (спів)полімеризації поліестеру, який включає стадії:

(a) приведення мономера(ів) в контакт з кислотним каталізатором в розчиннику;

(b) обробка одержаного поліестеру відповідно до стадії (і), як визначено в пп. 9-12;

(c) обробка одержаного поліестеру відповідно до стадій (іі)-(iv), як визначено в пп. 1-8.

Текст

Реферат: Винахід стосується процесу очищення поліестеру, що містить домішки, причому вказані домішки містять принаймні 0,1 % за масою поліестеру або залишкового мономера, який включає принаймні одну стадію: (іі) додавання, до поліестеру в розчиннику, функціоналізованого матеріалу, вибраного з смоли, функціоналізованої однією або більше функціями первинного та/або вторинного аміну. Вказаний процес пропонує одержання низького рівня залишкового мономера (мономерів), забезпечуючи умови реакції, вигідні як економічно, так і в питанні навколишнього середовища. UA 115468 C2 (12) UA 115468 C2 UA 115468 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід стосується нового процесу очищення поліестерів, що містять домішки. Даний винахід також стосується нового процесу приготування поліестерів. В наші дні з метою вдосконалення штучних органів та лікарських композицій все більше уваги приділяють синтетичним полімерам [Chem. Eng. News 2001, 79 (6), 30]. Полімери, про які йде мова, повинні відповідати певній кількості критеріїв та, особливо, бути біологічно сумісними. Якщо полімер потрібно усунути через певний проміжок часу після імплантації в організм, додаткову перевагу становить біорозкладання. В зв’язку з цим поліестери та, особливо сополімери на основі молочно-гліколевої кислоти (PLGA), становлять особливий інтерес, адже вони піддаються гідролізу та розкладаються in vivo з вивільненням нетоксичних побічних продуктів. Сфера застосування PLGA дуже широка (Adv. Mater. 1996, 8, 305 та Chemosphere 2001, 43, 49). В області хірургії її застосовують для синтезу полінитки, шовного матеріалу, імплантів, протезів та ін. У фармакології вони дозволяють здійснювати інкапсуляцію, передачу та контрольоване вивільнення активних компонентів. Однак, в цілому, стабільність цих поліестерів може бути послаблена наявністю домішок, зокрема залишкового мономера, які виникають в результаті процесу синтезу вказаних поліестерів. Точніше, в медицині потреба стабільності полімерів полягає у необхідності обмежити, наскільки це можливо, передчасне біорозкладання системи та виключити негативні наслідки, що можуть виникнути в результаті. Зокрема, відомо, що наявність залишкового лактида в PLA (PLGA) безпосередньо впливає на властивості полімера. Це може впливати на: - механічні властивості полімера, зокрема, зниження еластичності; - застосування. В кінці синтезу полімера, що в основному здійснюється при високій температурі, залишковий лактид може сублімуватись протягом екструзії та забруднювати обладнання. - стабільність полімера. За наявності вологи, лактид легко гідролізується, а утворена молочна кислота, завдяки місцевому зниженню рівня PH, сама каталізує розкладання PLA (полімера на основі молочної кислоти); - формування нових побічних продуктів у композиціях. Лактид може взаємодіяти з функціями активного компонента, що має нуклеофільні функції (зокрема, функціями первинного аміна), з метою створення відповідних лактил-лактатів. Такий ефект також спостерігають і в інших поліестерах, таких як, наприклад, полікапролактон. Приготування PLA за допомогою стандартних виробничих процесів (при високій температурі, без розчинника, за наявності олов’яної солі) обов’язково супроводжується рівнем залишкового лактида приблизно 2-5%. Реакція полімеризації лактида збалансована, а, таким чином, увесь мономер використати неможливо. Відомо декілька методик для зниження рівня залишкового лактида в полімерах на основі молочної кислоти, що мають велику молекулярну масу. Заявка на патент США № 5496923 пропонує піддати розплавлений полімер зниженню тиску. Залишковий лактид видаляють шляхом сублімації. В європейській заявці на патент EP 2 221 333 розплавлений полімер очищують сухим газовим потоком, що виводить залишковий лактид з реактора. Однак, недолік цих двох методик полягає в тому, що каталізатор (нейтралізований чи ні) залишається у кінцевому полімері. Каталізатор полімеризації може також прискорювати деполімеризацію, а, звідси, і формування лактида. В заявці на патент США № 2011021742 полімер у твердому стані, що поділений на зерна, приводять в контакт з розчинником (зокрема, ізопропанолом), що спричиняє загальне споживання лактида. Більш того, додавання молочної кислоти дозволяє видалити каталізатор. Завдяки усім цим процесам рівень залишкового лактида, який можна досягти, в PLA складає вище 0,2%. WO 2007/088135 описує процес, в якому полімер розчиняють у розчиннику (дихлорметан, ацетон), а потім знову осаджують шляхом додавання розчину на великий об’єм осаджувача (метанола, води). Цей розчин, що містить лактид, видаляють. Останній спосіб дозволяє одержати рівень залишкового лактида нижчий за межу детектування (< 0,01 %) і, в цілому, використовується для полімерів, що призначені для застосування у фармацевтичних та медичних цілях. Однак, ці способи мають декілька недоліків: застосування жорсткого режиму (високих температур та вакууму) та/або великої кількості розчинників. 1 UA 115468 C2 5 10 15 20 25 30 35 Великою необхідністю є вдосконалення процесу, що дозволив би одержувати поліестери з низьким рівнем залишкового мономера із застосування способів, що були б «помірними» з економічної точки зору та точки зори навколишнього середовища. Проблема, що вирішується даним винаходом, є розробка процесу, що використовувався б у промисловості та дозволяв би знижувати рівні залишкового мономера в полімерах до значення, нижчого за 0,1% та навіть 0,06%. Таким чином, заявник пропонує новий процес очищення полестерів, що дозволяє одержати низький рівень залишкового мономера (мономерів), в той час не порушуючи первинні властивості полімера та пропонуючи умови реакції, що були б економічно вигідними та безпечними для навколишнього середовища. Таким чином, об’єктом даного винаходу є процес очищення поліестерів, що містять домішки, при цьому ці домішки містять принаймні 0,1% залишкового мономера за масою поліестера. Даний винахід включає принаймні стадію: (іі) додавання до поліестера в розчинник функціоналізованого матеріалу, вибраного з ПАМАМ-дендримера та смоли, функціоналізованої функцією або функціями первинного та/або вторинного аміна. Термін «поліестер» стосується полімера, принаймні один зразок якого містить естрену функцію. Наприклад, це стосується полікапролактона (PCL), полімерів на основі молочної кислоти (PLA), полімерів на основі молочно-гліколевої кислоти (PLGA) та полімерів на основі гліколевої кислоти (PGA). Термін «розчинник» стосується будь-якого придатного розчинника або суміші розчинників. Переважно розчинник або суміш розчинників є такими, в яких розчиняється поліестер. Переважно розчинник вибирають з галогенізованих розчинників, кетонів (таких як ацетон, метил етил кетон (МЕК), метил ізобутил кетон (МІБК)), циклічних ефірів (ТГФ, метил ТГФ) та ароматичних розчинників. Наприклад, розчинник вибирають з дихлорметану, дихлоретану, хлороформу та толуолу. Переважно, розчинником є дихлорметан. Термін «домішки» стосується, зокрема, будь-яких домішок, що одержують в результаті процесу синтезу поліестерів, наприклад, каталізатора або мономера, що не були поглинені реакцією. Наприклад, він стосується поліестера, що містить принаймні 0,1-1,0 % домішок від загальної маси поліестера та переважно 0,2-0,5% домішок від загальної маси поліестера. Термін «смола» стосується будь-яких хімічно стійких синтетичних або природніх смол, що можуть слугувати в якості підкладки для спейсера та/або прищепленої функції (функцій) за даним винаходом. Наприклад, вказана смола може бути смолою на основі полістиролу або полістирол-дивініл бензолу. Термін «функціоналізована смола» стосується смоли, до якої прищеплена одна або більше функції, безпосередньо або через спейсер. Термін «спейсер» стосується, наприклад, лінійного або розгалуженого C1-C15 алкільного ланцюга, наприклад, ланцюга -CH2 40 45 50 55 CH2 Переважно, спейсер є лінійним або розгалуженим C1-C15 алкільним ланцюгом. Він також стосується лінійного або розгалуженого C1-C15 алкільного ланцюга або аралкільного ланцюга, в якому один або більше атомів вуглецю можуть бути замінені атомом азоту. Термін «аралкіл» стосується арил-алкільного ланцюга або алкіл-арил-алкільного ланцюга. Термін «арил» стосується, зокрема, радикала феніла. Термін «алкіл» стосується у даній заявці, зокрема, лінійного або розгалуженого C1-C15 алкільного ланцюга, наприклад, радикала метила або етила. Термін «первинний амін» стосується амінної функції, в якій атом азоту зв’язаний з двома атомами водню. Термін «вторинний амін» стосується амінної функції, в якій атом азоту зв’язаний з одним атомом водню. Термін «ПАМАМ-дендример» стосується поліамідоамінового дендримера, який містить функції первинного аміна на поверхні і є таким, що є нерозчинним у розчиннику, що розглядається. Переважно, функціоналізований матеріал, що використовується на стадії (іі) є смолою, функціоналізованою функцією або функціями первинного та/або вторинного аміна. Переважно, процес також включає стадії: (ііі) видалення функціоналізованого матеріалу; (іv) видалення розчинника. 2 UA 115468 C2 5 10 15 20 Стадія (ііі) може бути здійснена будь-яким відомим способом відділення, придатним для видалення матеріалу за винаходом. Переважно, видалення матеріалу здійснюють шляхом фільтрації. Стадія (іv) може бути здійснена будь-яким відомим способом відділення, придатним для видалення використовуваного розчинника. Наприклад, розчинник видаляють шляхом вакуумного випаровування. Переважно, винахід використовують для очищення поліестерів, вибраних з полікапролактона (PCL), полімера на основі молочної кислоти (PLA), полімера на основі молочно-гліколевої кислоти (PLGA) та полімера на основі гліколевої кислоти (PGA). Переважно, поліестером є полімер на основі молочної кислоти (PLA) або полімер на основі молочно-гліколевої кислоти (PLGA). Краще, якщо поліестером є полімер масою 500-50000 дальтонів, точніше 1000-20000 дальтонів. Навіть ще краще, якщо поліестером є PLA. Переважно функціоналізованим матеріалом є смола, функціоналізована функцією або функціями первинного аміна. Переважно функціоналізована смола, яку використовують на стадії (іі), має формулу (І) S-L (I), де L є лінійним або розгалуженим С1-С15 алкільним ланцюгом, де один або більше атомів вуглецю замінені атомом азоту, за умови що два сусідніх атоми вуглецю не можуть обидва бути замінені атомом азоту, та за умови, що принаймні один кінцевий атом вуглецю замінений атомом азоту, та S є придатною підкладкою. Зрозуміло, що враховується валентність атомів. Наприклад, група -(СН2)-, 25 30 35 40 45 50 (СН3) алькільного ланцюга може бути замінена групою -(NH)- або N CH або , або -(NH2) відповідно. В усіх випадках зрозуміло, що точкою кріплення L до підкладки S є атом вуглецю. Також зрозуміло, що два сусідніх атома вуглецю не можуть бути обидва замінені атомом азоту. Переважно, 1-4 атоми вуглецю замінені атомом азоту. Альтернативно, кожен з двох атомів вуглецю замінені атомом азоту. Альтернативно, кожен з трьох атомів вуглецю замінені атомом азоту. Альтернативно, кожен з чотирьох атомів вуглецю замінені атомом азоту. Термін «сусідні атоми вуглецю» стосується двох атомів вуглецю, безпосередньо зв’язаних ковалентним зв’язком. Термін «кінцевий атом вуглецю» стосується атому азоту в кінці ланцюга. Наприклад, у випадку лінійного алкільного ланцюга -СН2-СН2-СН2-СН3, він стосується атому вуглецю CH3 групи. Термін «придатна підкладка» стосується, наприклад, підкладки на основі полістиролу або полістирол-дивініл бензолу. Переважно, він стосується підкладки на основі полістиролу. Переважно, кількість функціоналізованого матеріалу, який додають на стадії (іі), становить 2-10 еквівалентів відносно залишкового мономера, краще - 4-6 еквівалентів. Переважно, за стадією (іі) здійснюють стадію перемішування, що проходить протягом 4-48 годин, краще протягом 4-24 годин, ще краще - 15-20 годин. Переважно, стадію (іі) (разом з переважною стадією перемішування) здійснюють при температурі 10-50°С, краще - 15-25°С, ще краще - при кімнатній температурі. Переважно, процес очищення поліестера, що містить домішки, при цьому ці домішки також містять принаймні 0,1% каталізатора з залишковою кислотністю за масою поліестера, також включає стадію: (і) додавання слабоосновного аніоніта до поліестера в розчинник. Термін «каталізатор з залишковою кислотністю» стосується, наприклад, каталітичної системи, як її описано в заявці на патент WO 20004/067602. Наприклад, реакцію здійснюють за наявності каталізатора, що має формулу O HO S R O , в якому R представляє собою галоалкіл. Термін «галоалкіл» стосується алкільного 3 UA 115468 C2 5 10 15 20 25 30 35 40 45 50 55 радикала, заміненого одним або більше атомами галогену. Алкільний радикал містить 1-6 атомів вуглецю, переважно 1-4 атомів вуглецю. Атом галогену вибирають з F, Cl, Br і I. Наприклад, галоалкілом є C2F5 або CF3. Переважно, галоалкілом є CF3. Термін «слабоосновний аніоніт» стосується будь-якого типу аніоніта, що дозволяє видалити каталізатор з залишковою кислотністю. Аніоніт вибирають, наприклад, з таких промислових смол: Amberlyst® A21, Dowex™ 66, Dowex Monosphere™ 66, Dowex Monosphere 77, Dowex Marathon™ WBA, Dowex Marathon WBA-2, Dowex Upcore™ Mono WB-500, Dowex M-43, Dowex M4195, Amberlite™ FPA51, Amberlite FPA53, Amberlite FPA55, Amberlite IRA67, Amberlite IRA96, Amberlite IRA96SB, Amberlite PWA7, Amberlite PWA8, Amberlite PWA10, Amberlite CR5550, IMAC HP661, або XUS 43568.00, переважно з аніонітів Amberlyst® A21, Dowex™ 66, Amberlite FPA53, Amberlite FPA55, Amberlite CR5550 або IMAC HP661. Переважно, аніоніт є типу третинного аміна, тобто, функціоналізується однією або більше функціями третинного аміна. Ці аніоніти забезпечують відмінне підтримання властивостей поліестера. Термін «третинний амін» стосується амінної функції, що не зв’язана жодним атомом азоту. Наприклад, аніоніт типу третинного аміна вибирають з Amberlyst® A21, Dowex™ 66, Amberlite FPA53, Amberlite FPA55, Amberlite CR5550 або IMAC HP661. Наприклад, аніонітом є Amberlyst® A21. Переважно, смолу готують перед застосуванням у відповідності до рекомендацій виробника. Наприклад, її можна покращити розчинником суміші, який піддаватимуть обробці, таким як дихлорметан. Смолу можна, наприклад, висушувати будь-яким традиційним способом, наприклад, сушити під вакуумом або промивати за допомогою розчинника або суміші розчинників, таких як спирт (метанол, етанол, 2-пропанол) або насичений вуглеводень, такий як гептан. Переважно, аніоніт потім видаляють фільтрацією. Переважно, стадію (і) повторюють вдруге. Даний винахід також стосується процесу (со)полімеризації поліестера, що включає стадії: (а) приведення мономера(ів) в контакт з кислотним каталізатором в розчиннику; (b) обробка одержаного поліестера; (c) обробка одержаного поліестера відповідно до стадій (іі) - (іv), визначених вище; В залежності від того, який поліестер необхідно одержати, реакцію здійснюють із застосуванням лактид мономера та гліколід мономера, самого лактид мономера, ε-капролактон мономера або будь-якого іншого придатного мономера. В одному варіанті здійснення винаходу мономером є лактид. В іншому варіанті здійснення винаходу реакцією є сополімеризація і здійснюють її із застосуванням лактида та гліколіда. Переважно, стадію (а) здійснюють при температурі між кімнатною, тобто приблизно 25°С, та температурою кипіння вибраного розчинника. Температура реакції повинна бути нижчою за температуру розкладання утвореного полімера, що зазвичай становить 250-350°С, в залежності від молярної маси цього полімера. Наприклад, температура реакції становить 0-150°С. Переважно, вказана температура становить 10-90°С. Краще, температура становить 15-45°С, переважно - 20-30°С. Наприклад, реакцію здійснюють при кімнатній температурі. Реакцію припиняють на стадії (b) - щойно досягнуто необхідний рівень полімеризації. Наприклад, реакцію припиняють, коли витрати первинного мономера становлять 90-100%. Переважно, реакцію припиняють, коли витрати первинного мономера вищі ніж 94%. Рівень конверсії відслідковують, застосовуючи способи, відомі фахівцеві в даній галузі. Наприклад, конверсію первинного мономера в полімер відслідковують шляхом звичайного взяття зразка розчину, який концентрують, повторно розчиняють в CDCl3 та випробовують за допомогою ПМР або UPLC. В даному винаході реакцію полімеризації зупиняють шляхом додавання смоли відповідно до стадії (і). Переважно, смолу, відповідно до стадії (і), потім видаляють фільтрацією. Переважно, стадію (і) повторюють, а аніоніт знову видаляють фільтрацією. Процес фільтрації за винаходом можна адаптувати під будь-який процес синтезу поліестера, в якому має місце аналогічна проблема з залишковим мономером та/або каталізатором. Зокрема, його можна адаптувати до процесів приготування полімерів, описаних у заявках на патенти WO2012/066194, WO2012/066195 або WO2004/067602. Наступна експерментальна частина наведена для того, щоб показати вказані процедури та і в жодному разі не повинні розглядатись як такі, що обмежують даний винахід. 60 4 UA 115468 C2 5 10 15 ЕКСПЕРИМЕНТАЛЬНА ЧАСТИНА Синтез полімера здійснюють в розчині (суміш дихлорметану (ДХМ/толуол) за наявності ініціатора та кислотного каталізатора). В кінці реакції каталізатор видаляють шляхом обробки середовища реакції основною смолою (Amberlyst® 21). Таким чином, додають ще стадію зі смолою, що має амінну функцію. PLA, без каталізатора та мономера, після фільтрації та видалення реакційних розчинників відновлюють під зниженим тиском. Приклад 1 Три різні смоли випробовували на певній кількості PLA з дуже низькою молекулярною масою, що містить 041 % залишкового лактида. (2-аміноетил) полістирольна смола (смола 1, 0,8-1,2 ммоль/г) N-(2-аміноетил)-аміноетил полістирольна смола (смола 2, 3,1-3,5 ммоль/г) Тріс-(2-аміноетил)-амін полістирольна смола (смола 3; 3,0 ммоль/г) Зразки PLA в розчині, в суміші 7/3 ДХМ/толуола, перемішували протягом 18 годин за наявності 4 еквівалентів смоли відносно кількості залишкового лактида. SEC аналіз оброблювальних полімерів показав, що в їх середній масі зміни не відбувалися. Аналіз ПМР більше не виявляв лактид, а підтверджував, що структура PLA збережена. Смола Рівень лактида (%) 20 25 30 35 45 2 0,11 3 0,08 Цей спосіб очищення був оцінений на фоні повного процесу синтезу PLA на шкалі у 40 ммоль (5,76 г лактида). В кінці реакції каталізатор видаляли двома засобами для змивання зі смолою Amberlyst® 21. В цей момент рівень залишкового лактида становив 0,40 %. Додатковий засіб для змивання зі смолою № 1 знижував рівень залишкового лактида до 0,03 % (відповідно до надефективної рідинної хроматографії (UPLC)). Приклад 2 Один грам PLA в розчині, в 10 мл суміші 7/3 ДХМ/толуола, перемішували при кімнатній температурі в інертній атмосфері протягом 18 годин за наявності 50 мг (4,0 еквівалента) смоли № 3 за прикладом 1. Смолу видаляли фільтрацією, а розчинник видаляли під зниженим тиском до зневоднення. Кількість залишкового лактида в PLA визначали за допомогою способу UPLC. Креслення демонструє рівень лактида в якості функції часу перемішування. Через 18 годин рівень лактида був знижений з 0,35% до 0,07%. Аналогічний експеримент здійснювали за наявності 6 еквівалентів смоли (75 мг на 1,0 г PLA). Через 18 годин рівень лактида трохи покращився і знизився до 0,06%. SEC аналіз зразків не показав жодних змін у середній масі PLA після обробки смолою (18 годин). До обробки 4 еквівалента 6 еквівалентів 40 1 0,02 Mn (г/моль) 990 980 980 Молярна маса (г/моль) 1170 1150 1160 IP 1,17 1,18 1,18 Аналіз ПМР (300 МГц) оброблюваних зразків PLA не виявив слідів лактида менших 0,1 М. Засіб для змивання зі смолою не впливає на структуру полімера. Після обробки спектр ПМР залишився незмінним. Приклад 3 Розчин 50/50 850 мг PLGA, що містить 1,0% мас. D,L-лактида (Mn = 5680, PDI = 1,72) в суміші 5/3 ДХМ/толуола перемішують при кімнатній температурі впродовж 18 годин за наявності 75 мг (3 еквівалента) смоли № 2. Аналіз ПМР (300 МГц) зразка PLGA, обробленого таким чином, показав, що кількість залишкового лактида становить 0,1% (межа детектування ЯМР). Приклад 4 Толуол та дихлорметан висушували на активованому молекулярному ситі в інертній 5 UA 115468 C2 5 10 15 атмосфері. Лактид піддавали повторній кристалізації в інертній атмосфері в дистильованому толуолі. Лауриновий альдегід висушували під зниженим тиском. Трифторметансульфонову кислоту дистилювали під вакуумом. Смолу Amberlyst® 21 висушували під вакуумом за наявності P2O5, а потім зберігали в інертній атмосфері. Трифлатну кислоту (50 µл, 0,5 ммоль) додавали до розчину лактида (4,32 г, 30,0 ммоль) та лауринового альдегіда (1,86 г, 10,0 ммоль) в дихлорметані (15 мл). Середовище реакції перемішували при кімнатній температурі протягом 18 годин. Додавали 1,0 г смоли Amberlyst® 21. Потім впродовж 1 години середовище перемішували, а потім - відфільтровували. До вказаного розчину додавали 0,5 г смоли. Середовище перемішували впродовж 1 години, а потім - відфільтровували. ПМР: Вірно. Виявлення залишкового лактида SEC М= 957 г/моль, IP = 1,18 UPLC Рівень залишкового лактида: 0,37 % Розчин PLA без каталізатора перемішували з 1,5 г смоли PS-A-NH2 (смола № 1 в прикладі 1) впродовж 17 годин. Смолу видаляли фільтрацією, а розчинники видаляли під зниженим тиском. Потім впродовж ночі PLA висушують під вакуумом при температурі 50°С (маса = 6,10 г, 98,7%). ПМР: Вірно. Лактид не було виявлено SEC М = 952 г/моль, IP = 1,18 UPLC рівень залишкового лактида: 0,08 % 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Процес очищення поліестеру, що містить домішки, причому ці домішки містять принаймні 0,1 % залишкового мономера (мономерів) за масою поліестеру, який включає принаймні стадію: (іі) додавання до поліестеру в розчиннику функціоналізованого матеріалу, вибраного з смоли, функціоналізованої функцією або функціями первинного та/або вторинного аміну, в якому поліестер вибирають із полікапролактону, полімеру на основі молочної кислоти, полімеру на основі молочно-гліколевої кислоти та полімеру на основі гліколевої кислоти. 2. Процес за п. 1, який додатково включає стадії: (ііі) видалення функціоналізованого матеріалу; (iv) видалення розчинника. 3. Процес за будь-яким із пп. 1 або 2, в якому поліестером є полімер на основі молочної кислоти або полімер на основі молочно-гліколевої кислоти. 4. Процес за будь-яким із пп. 1-3, в якому функціоналізованим матеріалом є смола, функціоналізована функцією або функціями первинного аміну. 5. Процес за п. 4, в якому функціоналізована смола, яку застосовують на стадії (іі), має формулу (І): S-L, (І) в якій L є лінійним або розгалуженим С1-С15-алкільним ланцюгом, або аралкільним ланцюгом, в якому один або більше атомів вуглецю замінені атомом азоту, за умови, що два сусідніх атоми вуглецю не можуть обидва бути замінені атомом азоту, та за умови, що принаймні один кінцевий атом вуглецю замінений атомом азоту, та S є придатною підкладкою. 6. Процес за п. 5, в якому S є підкладкою на основі полістиролу або полістирол-дивінілбензолу. 7. Процес за будь-яким із пп. 1-6, в якому стадію (ііі) здійснюють шляхом фільтрації. 8. Процес за будь-яким із пп. 1-7, в якому стадію (iv) здійснюють шляхом сушіння, переважно вакуумного випаровування. 9. Процес за будь-яким із пп. 1-8 для очищення поліестеру, що містить домішки, причому ці домішки додатково містять принаймні 0,1 % залишкового каталізатора за масою поліестеру, який додатково включає стадію: (і) додавання слабоосновного аніоніту до поліестеру в розчиннику, в якому вказаний слабоосновний аніоніт є функціоналізований однією або більше функціями третинного аміну. 10. Процес за п. 9, в якому стадію (і) повторюють вдруге. 11. Процес за будь-яким із пп. 9 або 10, в якому аніоніт вибирають зі смоли Amberlyst® A21, Dowex™ 66, Amberlite FPA53, Amberlite FPA55, Amberlite CR5550 або IMACHP661. 12. Процес за будь-яким із пп. 9-11, в якому аніоніт потім видаляють фільтрацією. 13. Процес (спів)полімеризації поліестеру, який включає стадії: (a) приведення мономера(ів) в контакт з кислотним каталізатором в розчиннику; (b) обробка одержаного поліестеру відповідно до стадії (і), як визначено в пп. 9-12; (c) обробка одержаного поліестеру відповідно до стадій (іі)-(iv), як визначено в пп. 1-8. 6 UA 115468 C2 Комп’ютерна верстка А. Крулевський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюNovel method for purifying polyesters

Автори англійськоюBourissou, Didier, Martin-Vaca, Blanca, Thillaye du Boullay, Olivier

Автори російськоюБурису Дидье, Мартин-Вака Бланка, Тиллуй дю Буллей Оливье

МПК / Мітки

МПК: C08G 63/90, C08G 63/08

Мітки: процес, поліестерів, очищення

Код посилання

<a href="https://ua.patents.su/9-115468-proces-ochishhennya-poliesteriv.html" target="_blank" rel="follow" title="База патентів України">Процес очищення поліестерів</a>

Попередній патент: Спосіб концентрування газу метану

Наступний патент: Способи покращення оброблюваності у гарячому стані металевих сплавів

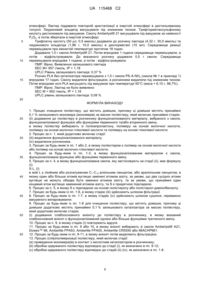

Випадковий патент: Спосіб і пристрій для вироблення електроенергії у газо- і паротурбінній електростанції