Способи покращення оброблюваності у гарячому стані металевих сплавів

Номер патенту: 115469

Опубліковано: 10.11.2017

Автори: Цао Вей-Ді, Кеннеді Річард Л., Форбз Джоунс Робін М.

Формула / Реферат

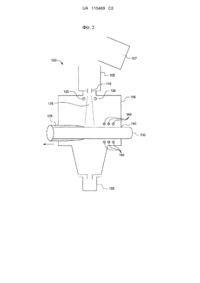

1. Спосіб обробки легованої оброблюваної деталі для зменшення утворення термічних тріщин, при цьому спосіб включає:

розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні легованої оброблюваної деталі, головним чином циліндричної форми, для утворення покриття поверхні, металургійно зв'язаного з легованою оброблюваною деталлю;

при тому, що покриття поверхні є більш пластичним, ніж легована оброблювана деталь; і

при тому, що покриття поверхні зменшує теплові втрати від легованої оброблюваної деталі.

2. Спосіб за п. 1, який відрізняється тим, що здійснюють обертання легованої оброблюваної деталі навколо подовжньої осі оброблюваної деталі під час розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні легованої оброблюваної деталі.

3. Спосіб за п. 1, який відрізняється тим, що матеріал металевого покриття містить частинки, вибрані з частинок із нержавіючої сталі і частинок зі сплаву на основі нікелю.

4. Спосіб за п. 1, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з однієї аустенітної нержавіючої сталі, вибраної з групи, яка складається з нержавіючої сталі типу 304 (номер згідно з Універсальною системою позначень металів і сплавів S30400), нержавіючої сталі типу 304L (номер згідно з Універсальною системою позначень металів і сплавів S30403), нержавіючої сталі типу 316 (номер згідно з Універсальною системою позначень металів і сплавів S31600) і нержавіючої сталі типу 316L (номер згідно з Універсальною системою позначень металів і сплавів S31603).

5. Спосіб за п. 1, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з одного сплаву на основі нікелю, вибраного з групи, яка складається зі сплаву 600 (номер згідно з Універсальною системою позначень металів і сплавів N06600) і сплаву 625 (номер згідно з Універсальною системою позначень металів і сплавів N06625).

6. Спосіб за п. 1, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні включає розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні легованої оброблюваної деталі при температурі, меншій, ніж температура плавлення матеріалу металевого покриття і температура плавлення легованої оброблюваної деталі.

7. Спосіб за п. 6, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні включає розпилення твердих металевих частинок на обводову поверхню.

8. Спосіб за п. 6, який відрізняється тим, що матеріал металевого покриття містить тверді металеві частинки.

9. Спосіб за п. 1, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні включає:

розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні легованої оброблюваної деталі при температурі, більшій, ніж температура плавлення матеріалу металевого покриття, або яка дорівнює їй, і меншій, ніж температура плавлення легованої оброблюваної деталі.

10. Спосіб за п. 9, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні включає розпилення щонайменше одного з напіврозплавлених металевих частинок і розплавлених металевих крапель на обводову поверхню.

11. Спосіб за п. 9, який відрізняється тим, що матеріал металевого покриття містить щонайменше одне з напіврозплавлених металевих частинок і розплавлених металевих крапель.

12. Спосіб за п. 1, який додатково включає перед розпиленням матеріалу металевого покриття щонайменше на частину обводової поверхні:

нагрівання щонайменше частини обводової поверхні легованої оброблюваної деталі до температури більше 2000 °F.

13. Спосіб за п. 1, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву на основі нікелю, надміцного сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю і заліза, сплаву на основі титану, сплаву на основі титану і нікелю і сплаву на основі кобальту.

14. Спосіб за п. 1, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву 718 (номер згідно з Універсальною системою позначень металів і сплавів N07718), сплаву 720 (номер згідно з Універсальною системою позначень металів і сплавів N07720), сплаву Rene 41™ (номер згідно з Універсальною системою позначень металів і сплавів N07041), сплаву Rene 88™, сплаву Waspaloy® (номер згідно з Універсальною системою позначень металів і сплавів N07001) і сплаву Inconel® 100.

15. Спосіб за п. 1, який відрізняється тим, що матеріал металевого покриття і легована оброблювана деталь містять основний метал, вибраний з групи, яка складається з кобальту, заліза і нікелю.

16. Спосіб за п. 15, який відрізняється тим, що основний метал матеріалу металевого покриття є таким же, як і основний метал легованої оброблюваної деталі.

17. Спосіб за п. 15, який відрізняється тим, що основний метал матеріалу металевого покриття є відмінним від основного металу легованої оброблюваної деталі.

18. Спосіб за п. 1, який додатково включає перед розпиленням матеріалу металевого покриття щонайменше на частину обводової поверхні:

зачищення щонайменше частини обводової поверхні легованої оброблюваної деталі.

19. Спосіб за п. 2, який додатково включає:

переміщення легованої оброблюваної деталі в напрямку вздовж подовжньої осі легованої оброблюваної деталі після завершення щонайменше одного обертання легованої оброблюваної деталі;

розпилення матеріалу металевого покриття на наступну частину обводової поверхні легованої оброблюваної деталі і

повторне переміщення і розпилення до досягнення бажаної товщини металевого покриття.

20. Спосіб за п. 1, який додатково включає:

розпилення матеріалу металевого покриття щонайменше на частину подовжнього кінця легованої оброблюваної деталі для утворення покриття поверхні, металургійно зв'язаного з легованою оброблюваною деталлю.

21. Спосіб за п. 1, який додатково включає після розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні:

прокатку легованої оброблюваної деталі для затвердіння металевого покриття поверхні.

22. Спосіб за п. 1, який додатково включає після розпилення матеріалу металевого покриття щонайменше на частину обводової поверхні:

гарячу обробку легованої оброблюваної деталі щонайменше за допомогою однієї з операцій штампування і пресування для деформації легованої оброблюваної деталі.

23. Спосіб за п. 22, який додатково включає після гарячої обробки легованої оброблюваної деталі:

видалення щонайменше частини металевого покриття поверхні з легованої оброблюваної деталі.

24. Спосіб обробки легованої оброблюваної деталі для зменшення утворення термічних тріщин, при цьому спосіб включає:

вставку легованої оброблюваної деталі в металевий контейнер, який відрізняється тим, що металевий контейнер характеризується більш низьким коефіцієнтом теплового розширення, ніж у легованої оброблюваної деталі, і містить внутрішню поверхню, що містить боронікелеве покриття щонайменше на частині внутрішньої поверхні;

вміщення легованої оброблюваної деталі в металевий контейнер для забезпечення затареної збірки;

видалення щонайменше частини газу з внутрішньої частини затареної збірки і

нагрівання затареної збірки до з'єднання за рахунок перехідної рідкої фази легованої оброблюваної деталі з металевим контейнером.

25. Спосіб за п. 24, який відрізняється тим, що коефіцієнт теплового розширення металевого контейнера щонайменше на 20 процентів менший, ніж коефіцієнт теплового розширення легованої оброблюваної деталі.

26. Спосіб за п. 24, який відрізняється тим, що нагрівання затареної збірки до з'єднання за рахунок перехідної рідкої фази легованої оброблюваної деталі з металевим контейнером металургійно зв'язує леговану оброблювану деталь з металевим контейнером.

27. Спосіб за п. 24, який відрізняється тим, що вміщення легованої оброблюваної деталі в металевий контейнер включає зварювання металевої кришки з відкритим кінцем металевого контейнера.

28. Спосіб за п. 27, який додатково включає:

забезпечення вихідного отвору щонайменше в одному з: металевого контейнера і металевої кришки, і

застосування вакууму до вихідного отвору для видалення щонайменше частини газу із затареної збірки.

29. Спосіб за п. 24, який відрізняється тим, що нагрівання затареної збірки включає нагрівання затареної збірки до температури гомогенізації, при якій легована оброблювана деталь гомогенізується і яка більше температури плавлення боронікелевого покриття або дорівнює їй.

30. Спосіб за п. 29, який відрізняється тим, що температура гомогенізації становить 2100-2200 °F і температура плавлення боронікелевого покриття становить 1800-2000 °F.

31. Спосіб за п. 29, який відрізняється тим, що нагрівання затареної збірки включає:

нагрівання затареної збірки при температурі 1850-1930 °F протягом до двох годин до плавлення боронікелевого покриття, і потім:

нагрівання затареної збірки до температури гомогенізації 2100-2200 °F.

32. Спосіб за п. 29, який відрізняється тим, що нагрівання затареної збірки до температури гомогенізації 2100-2200 °F включає витримування затареної збірки при температурі гомогенізації протягом від 36 годин до 48 годин.

33. Спосіб за п. 24, який відрізняється тим, що легована оброблювана деталь містить конічну, головним чином циліндричну, зовнішню поверхню і металевий контейнер містить доповнювальну конічну, головним чином циліндричну, внутрішню поверхню.

34. Спосіб за п. 24, який відрізняється тим, що металевий контейнер містить матеріал, вибраний з групи, яка складається зі сплаву на основі нікелю, сплаву на основі заліза і нержавіючої сталі.

35. Спосіб за п. 34, який відрізняється тим, що металевий контейнер містить матеріал, вибраний зі сплаву 902 (номер згідно з Універсальною системою позначень металів і сплавів N09902) і нержавіючої сталі типу 430 (номер згідно з Універсальною системою позначень металів і сплавів S43000).

36. Спосіб за п. 24, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву 718 (номер згідно з Універсальною системою позначень металів і сплавів N07718), сплаву 720 (номер згідно з Універсальною системою позначень металів і сплавів N07720), сплаву Rene 41™ (номер згідно з Універсальною системою позначень металів і сплавів N07041), сплаву Rene 88™, сплаву Waspaloy® (номер згідно з Універсальною системою позначень металів і сплавів N07001) і сплаву Inconel® 100.

37. Спосіб за п. 24, який відрізняється тим, що металевий контейнер і легована оброблювана деталь містять основний метал, вибраний з групи, яка складається з кобальту, заліза і нікелю.

38. Спосіб за п. 37, який відрізняється тим, що основний метал металевого контейнера і основний метал легованої оброблюваної деталі відрізняються один від одного.

39. Спосіб за п. 24, який додатково включає перед вставленням легованої оброблюваної деталі в металевий контейнер:

шліфування щонайменше однієї області щонайменше однієї із зовнішньої поверхні легованої оброблюваної деталі і внутрішньої поверхні металевого контейнера.

40. Спосіб за п. 24, який додатково включає перед вставленням легованої оброблюваної деталі в металевий контейнер: нагрівання металевого контейнера.

41. Спосіб за п. 24, який відрізняється тим, що в затареній збірці легована оброблювана деталь стикається щонайменше з частиною боронікелевого покриття.

42. Спосіб за п. 24, який відрізняється тим, що в затареній збірці відсутній зазор між легованою оброблюваною деталлю і металевим контейнером.

43. Спосіб за п. 24, який додатково включає:

одночасне видалення щонайменше частини газу з внутрішньої частини затареної збірки і нагрівання затареної збірки до з'єднання за рахунок перехідної рідкої фази легованої оброблюваної деталі з металевим контейнером.

44. Спосіб за п. 24, який додатково включає:

осадження боронікелевого покриття щонайменше на частині внутрішньої поверхні металевого контейнера шляхом нанесення покриття методом хімічного відновлення для утворення боронікелевого покриття.

45. Спосіб за п. 44, який відрізняється тим, що боронікелеве покриття містить 3-5 вагових процентів бору.

46. Спосіб за п. 44, який відрізняється тим, що товщина боронікелевого покриття складає від 0,005 дюйма до 0,01 дюйма.

47. Спосіб за п. 24, який додатково включає після нагрівання затареної збірки до з'єднання за рахунок перехідної рідкої фази легованої оброблюваної деталі з металевим контейнером:

гарячу обробку затареної збірки щонайменше за допомогою однієї з операцій: штампування і пресування, для деформації затареної збірки.

48. Спосіб за п. 47, який додатково включає після гарячої обробки затареної збірки:

видалення щонайменше частини металевого контейнера з деформованої затареної збірки.

49. Спосіб обробки легованої оброблюваної деталі для зменшення утворення термічних тріщин, при цьому спосіб включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі для утворення покриття поверхні, металургійно зв'язаного з легованою оброблюваною деталлю;

при тому, що покриття поверхні є більш пластичним, ніж легована оброблювана деталь;

при тому, що покриття поверхні зменшує теплові втрати від легованої оброблюваної деталі; і

при тому, що під час розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі здійснюють обертання легованої оброблюваної деталі навколо подовжньої осі оброблюваної деталі.

50. Спосіб за п. 49, який відрізняється тим, що матеріал металевого покриття містить частинки, вибрані з частинок з нержавіючої сталі і частинок зі сплаву на основі нікелю.

51. Спосіб за п. 49, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з однієї аустенітної нержавіючої сталі, вибраної з групи, яка складається з нержавіючої сталі типу 304 (номер згідно з Універсальною системою позначень металів і сплавів S30400), нержавіючої сталі типу 304L (номер згідно з Універсальною системою позначень металів і сплавів S30403), нержавіючої сталі типу 316 (номер згідно з Універсальною системою позначень металів і сплавів S31600) і нержавіючої сталі типу 316L (номер згідно з Універсальною системою позначень металів і сплавів S31603).

52. Спосіб за п. 49, який відрізняється чим, що матеріал металевого покриття містить частинки щонайменше з одного сплаву на основі нікелю, вибраного з групи, яка складається зі сплаву 600 (номер згідно з Універсальною системою позначень металів і сплавів N06600) і сплаву 625 (номер згідно з Універсальною системою позначень металів і сплавів N06625).

53. Спосіб за п. 49, який додатково включає перед розпиленням матеріалу металевого покриття щонайменше на частину поверхні:

нагрівання щонайменше частини поверхні легованої оброблюваної деталі до температури більше 2000 °F.

54. Спосіб за п. 49, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву на основі нікелю, надміцного сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю і заліза, сплаву на основі титану, сплаву на основі титану і нікелю і сплаву на основі кобальту.

55. Спосіб за п. 49, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву 718 (номер згідно з Універсальною системою позначень металів і сплавів N07718), сплаву 720 (номер згідно з Універсальною системою позначень металів і сплавів N07720), сплаву Rene 41™ (номер згідно з Універсальною системою позначень металів і сплавів N07041), сплаву Rene 88™, сплаву Waspaloy® (номер згідно з Універсальною системою позначень металів і сплавів N07001) і сплаву Inconel® 100.

56. Спосіб за п. 49, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, меншій, ніж температура плавлення матеріалу металевого покриття і температура плавлення легованої оброблюваної деталі.

57. Спосіб за п. 49, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення твердих металевих частинок на поверхню.

58. Спосіб за п. 49, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, більшій, ніж температура плавлення матеріалу металевого покриття, або яка дорівнює їй, і меншій, ніж температура плавлення легованої оброблюваної деталі.

59. Спосіб за п. 49, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення щонайменше одного з напіврозплавлених металевих частинок і розплавлених металевих крапель на поверхню.

60. Спосіб обробки легованої оброблюваної деталі для зменшення утворення термічних тріщин, при цьому спосіб включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі для утворення покриття поверхні, металургійно зв'язаного з легованою оброблюваною деталлю;

при тому, що покриття поверхні є більш пластичним, ніж легована оброблювана деталь;

при тому, що покриття поверхні зменшує теплові втрати від легованої оброблюваної деталі, і

при тому, що матеріал металевого покриття містить частинки, вибрані з частинок з нержавіючої сталі і частинок зі сплаву на основі нікелю.

61. Спосіб за п. 60, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з однієї аустенітної нержавіючої сталі, вибраної з групи, яка складається з нержавіючої сталі типу 304 (номер згідно з Універсальною системою позначень металів і сплавів S30400), нержавіючої сталі типу 304L (номер згідно з Універсальною системою позначень металів і сплавів S30403), нержавіючої сталі типу 316 (номер згідно з Універсальною системою позначень металів і сплавів S31600) і нержавіючої сталі типу 316L (номер згідно з Універсальною системою позначень металів і сплавів S31603).

62. Спосіб за п. 60, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з одного сплаву на основі нікелю, вибраного з групи, яка складається зі сплаву 600 (номер згідно з Універсальною системою позначень металів і сплавів N06600) і сплаву 625 (номер згідно з Універсальною системою позначень металів і сплавів N06625).

63. Спосіб за п. 60, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву на основі нікелю, надміцного сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю і заліза, сплаву на основі титану, сплаву на основі титану і нікелю і сплаву на основі кобальту.

64. Спосіб за п. 60, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву 718 (номер згідно з Універсальною системою позначень металів і сплавів N07718), сплаву 720 (номер згідно з Універсальною системою позначень металів і сплавів N07720), сплаву Rene 41™ (номер згідно з Універсальною системою позначень металів і сплавів N07041), сплаву Rene 88™, сплаву Waspaloy® (номер згідно з Універсальною системою позначень металів і сплавів N07001) і сплаву Inconel® 100.

65. Спосіб за п. 60, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, меншій, ніж температура плавлення матеріалу металевого покриття і температура плавлення легованої оброблюваної деталі.

66. Спосіб за п. 60, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення твердих металевих частинок на поверхню.

67. Спосіб за п. 60, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, більшій, ніж температура плавлення матеріалу металевого покриття, або яка дорівнює їй, і меншій, ніж температура плавлення легованої оброблюваної деталі.

68. Спосіб за п. 60, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення щонайменше одного з напіврозплавлених металевих частинок і розплавлених металевих крапель на поверхню.

69. Спосіб за п. 60, який додатково включає перед розпиленням матеріалу металевого покриття щонайменше на частину поверхні:

нагрівання щонайменше частини поверхні легованої оброблюваної деталі до температури більше 2000 °F.

70. Спосіб обробки легованої оброблюваної деталі для зменшення утворення термічних тріщин, при цьому спосіб включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі для утворення покриття поверхні, металургійно зв'язаного з легованою оброблюваною деталлю;

при тому, що покриття поверхні є більш пластичним, ніж легована оброблювана деталь;

при тому, що покриття поверхні зменшує теплові втрати від легованої оброблюваної деталі; і

при тому, що перед розпиленням матеріалу металевого покриття щонайменше на частину поверхні:

щонайменше частини поверхні легованої оброблюваної деталі нагрівають до температури більше 2000 °F.

71. Спосіб за п. 70, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з однієї аустенітної нержавіючої сталі, вибраної з групи, яка складається з нержавіючої сталі типу 304 (номер згідно з Універсальною системою позначень металів і сплавів S30400), нержавіючої сталі типу 304L (номер згідно з Універсальною системою позначень металів і сплавів S30403), нержавіючої сталі типу 316 (номер згідно з Універсальною системою позначень металів і сплавів S31600) і нержавіючої сталі типу 316L (номер згідно з Універсальною системою позначень металів і сплавів S31603).

72. Спосіб за п. 70, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з одного сплаву на основі нікелю, вибраного з групи, яка складається зі сплаву 600 (номер згідно з Універсальною системою позначень металів і сплавів N06600) і сплаву 625 (номер згідно з Універсальною системою позначень металів і сплавів N06625).

73. Спосіб за п. 70, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву на основі нікелю, надміцного сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю і заліза, сплаву на основі титану, сплаву на основі титану і нікелю і сплаву на основі кобальту.

74. Спосіб за п. 70, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву 718 (номер згідно з Універсальною системою позначень металів і сплавів N07718), сплаву 720 (номер згідно з Універсальною системою позначень металів і сплавів N07720), сплаву Rene 41™ (номер згідно з Універсальною системою позначень металів і сплавів N07041), сплаву Rene 88™, сплаву Waspaloy® (номер згідно з Універсальною системою позначень металів і сплавів N07001) і сплаву Inconel® 100.

75. Спосіб за п. 70, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, меншій, ніж температура плавлення матеріалу металевого покриття і температура плавлення легованої оброблюваної деталі.

76. Спосіб за п. 70, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення твердих металевих частинок на поверхню.

77. Спосіб за п. 70, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, більшій, ніж температура плавлення матеріалу металевого покриття, або яка дорівнює їй, і меншій, ніж температура плавлення легованої оброблюваної деталі.

78. Спосіб за п. 70, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення щонайменше одного з напіврозплавлених металевих частинок і розплавлених металевих крапель на поверхню.

79. Спосіб обробки легованої оброблюваної деталі для зменшення утворення термічних тріщин, при цьому спосіб включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі для утворення покриття поверхні, металургійно зв'язаного з легованою оброблюваною деталлю;

при тому, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву на основі нікелю, надміцного сплаву на основі нікелю, сплаву на основі заліза, сплаву на основі нікелю і заліза, сплаву на основі титану, сплаву на основі титану і нікелю і сплаву на основі кобальту,

при тому, що покриття поверхні є більш пластичним, ніж легована оброблювана деталь; і

при тому, що покриття поверхні зменшує теплові втрати від легованої оброблюваної деталі.

80. Спосіб за п. 79, який відрізняється тим, що легована оброблювана деталь містить матеріал, вибраний з групи, яка складається зі сплаву 718 (номер згідно з Універсальною системою позначень металів і сплавів N07718), сплаву 720 (номер згідно з Універсальною системою позначень металів і сплавів N07720), сплаву Rene 41™ (номер згідно з Універсальною системою позначень металів і сплавів N07041), сплаву Rene 88™, сплаву Waspaloy® (номер згідно з Універсальною системою позначень металів і сплавів N07001) і сплаву Inconel® 100.

81. Спосіб за п. 79, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з однієї аустенітної нержавіючої сталі, вибраної з групи, яка складається з нержавіючої сталі типу 304 (номер згідно з Універсальною системою позначень металів і сплавів S30400), нержавіючої сталі типу 304L (номер згідно з Універсальною системою позначень металів і сплавів S30403), нержавіючої сталі типу 316 (номер згідно з Універсальною системою позначень металів і сплавів S31600) і нержавіючої сталі типу 316L (номер згідно з Універсальною системою позначень металів і сплавів S31603).

82. Спосіб за п. 79, який відрізняється тим, що матеріал металевого покриття містить частинки щонайменше з одного сплаву на основі нікелю, вибраного з групи, яка складається зі сплаву 600 (номер згідно з Універсальною системою позначень металів і сплавів N06600) і сплаву 625 (номер згідно з Універсальною системою позначень металів і сплавів N06625).

83. Спосіб за п. 79, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, меншій, ніж температура плавлення матеріалу металевого покриття і температура плавлення легованої оброблюваної деталі.

84. Спосіб за п. 79, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення твердих металевих частинок на поверхню.

85. Спосіб за п. 79, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає:

розпилення матеріалу металевого покриття щонайменше на частину поверхні легованої оброблюваної деталі при температурі, більшій, ніж температура плавлення матеріалу металевого покриття, або яка дорівнює їй, і меншій, ніж температура плавлення легованої оброблюваної деталі.

86. Спосіб за п. 79, який відрізняється тим, що розпилення матеріалу металевого покриття щонайменше на частину поверхні включає розпилення щонайменше одного з напіврозплавлених металевих частинок і розплавлених металевих крапель на поверхню.

Текст