Спосіб відновлення зношених поверхонь металевих деталей

Номер патенту: 118892

Опубліковано: 28.08.2017

Автори: Тарельник В'ячеслав Борисович, Саржанов Богдан Олександрович, Павлов Олександр Григорович, МАРЦИНКОВСЬКИЙ ВАСИЛЬ СІГІЗМУНДОВИЧ

Формула / Реферат

1. Спосіб відновлення зношених поверхонь металевих деталей, при якому на зношену поверхню деталі наносять покриття електроерозійним легуванням (ЕЕЛ) металевим електродом на режимах, що забезпечують задану шорсткість поверхні покриття і визначаються енергією розряду, далі отриману поверхню покривають принаймні одним шаром металополімерного матеріалу (МПМ), забезпечують полімеризацію принаймні одного нанесеного шару МПМ, після чого завершальний шар МПМ піддають фінішної обробці, який відрізняється тим, що нанесений шар МПМ перед полімеризацією армують принаймні одним шаром дроту, при цьому забезпечують таку товщину нанесеного МПМ, при якій рівень занурення армувального дроту принаймні в один шар МПМ відповідає принаймні половині діаметра дроту, який формує принаймні один армувальний шар, далі, не чекаючи застигання МПМ, нанесеного до занурення в нього армувального дроту, продовжують наносити принаймні один шар МПМ до тих пір, поки повністю не покриють принаймні один шар армувального дроту.

2. Спосіб за п. 1, який відрізняється тим, що при відновленні м'якої антифрикційної зношеної поверхні деталі типу тіл обертання нанесений шар МПМ перед полімеризацією армують шляхом навивки на нього дроту, виготовленого з м'якого пластичного матеріалу, наприклад міді, олова, бабіту, срібла, олов'яної бронзи.

3. Спосіб за п. 2, який відрізняється тим, що дріт навивають з кроком не менше 1,0-1,5 мм.

4. Спосіб за п. 1, який відрізняється тим, що при відновленні твердої зносостійкої зношеної поверхні деталі типу тіл обертання нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому з натягом пружини, що пройшла термообробку, виконаної з дроту, виготовленого з твердого зносостійкого матеріалу, наприклад сталі 65Г, 9ХВ2С, берилієвої бронзи БрБ2.

5. Спосіб за п. 4, який відрізняється тим, що застосовують пружину з кроком навивання не менше 1,0-1,5 мм.

6. Спосіб за п. 1, який відрізняється тим, що при відновленні м'якої антифрикційної зношеної плоскої і/або криволінійної поверхні нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому сітки, виконаної з дроту, виготовленого з м'якого пластичного матеріалу, наприклад міді, олова, бабіту, срібла, олов'яної бронзи.

7. Спосіб за п. 1, який відрізняється тим, що при відновленні твердої зносостійкої зношеної плоскої і/або криволінійної поверхні нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому сітки, виконаної з дроту, виготовленого з твердого зносостійкого матеріалу, наприклад сталі 65Г, 9ХВ2С, берилієвої бронзи БрБ2, що пройшов термообробку.

8. Спосіб за одним з пп. 6, 7, який відрізняється тим, що сітку прикріплюють за межами відновлюваної поверхні, наприклад приварюють контактним зварюванням.

9. Спосіб за одним з пп. 6-8, який відрізняється тим, що застосовують сітку з розмірами вічка не менше 1,0-1,5 × 1,0-1,5 мм.

10. Спосіб за пп. 6-9, який відрізняється тим, що в разі значного зносу відновлюваної поверхні сітку накладають повторно.

11. Спосіб за будь-яким з попередніх пп. 1-10, який відрізняється тим, що перед нанесенням повторного шару МПМ попередній шар МПМ після полімеризації зачищають і знежирюють.

Текст

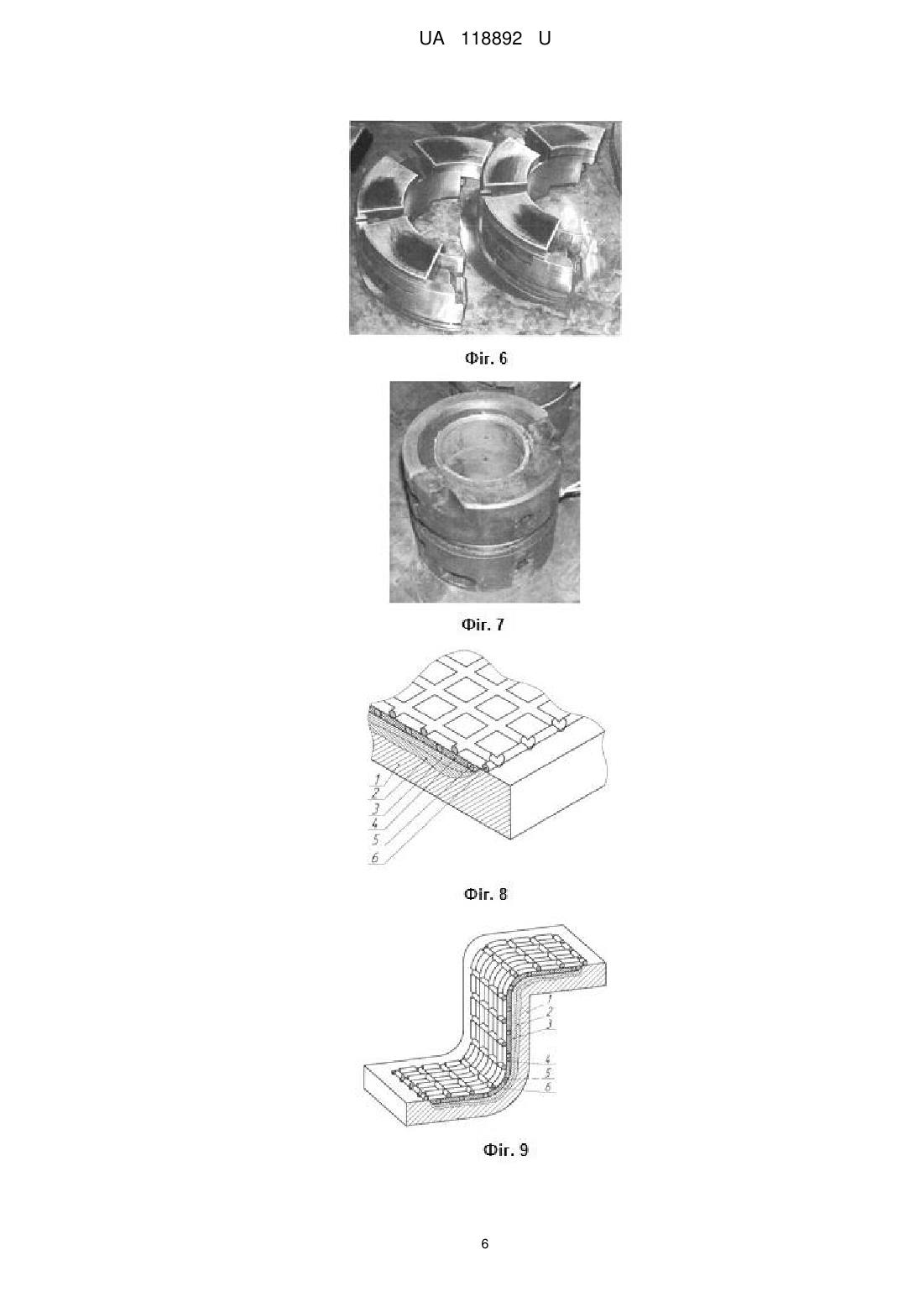

Реферат: Спосіб відновлення зношених поверхонь металевих деталей, при якому на зношену поверхню деталі наносять покриття електроерозійним легуванням (ЕЕЛ) металевим електродом на режимах, що забезпечують задану шорсткість поверхні покриття і визначаються енергією розряду, далі отриману поверхню покривають принаймні одним шаром металополімерного матеріалу (МПМ), забезпечують полімеризацію принаймні одного нанесеного шару МПМ, після чого завершальний шар МПМ піддають фінішної обробці. Нанесений шар МПМ перед полімеризацією армують принаймні одним шаром дроту, при цьому забезпечують таку товщину нанесеного МПМ, при якій рівень занурення армувального дроту принаймні в один шар МПМ відповідає принаймні половині діаметра дроту, який формує принаймні один армувальний шар, далі, не чекаючи застигання МПМ, нанесеного до занурення в нього армувального дроту, продовжують наносити принаймні один шар МПМ до тих пір, поки повністю не покриють принаймні один шар армувального дроту. UA 118892 U (12) UA 118892 U UA 118892 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до області електрофізичної та електрохімічної обробки, зокрема до електроерозійного легування, і може бути застосованою для ремонту деталей машин. Найважливішими задачами ремонтно-обслуговуючого виробництва є підтримка працездатності та відновлення ресурсу машин і устаткування, забезпечення їх високої надійності і можливості ефективного застосування. Вирішення цих задач включає поліпшення якості ремонту за рахунок впровадження сучасних методів його організації та оптимальних технологічних процесів зміцнення і відновлення деталей. Ресурс відновлених деталей, як правило, значно вище, завдяки застосуванню ефективних способів відновлення і поліпшеним властивостям зміцнених поверхонь. Сучасна зміцнювальна технологія володіє численними методами поліпшення структури і властивостей поверхневого шару деталей, кожен з яких має оптимальні області застосування, переваги і недоліки. Відомий спосіб електроерозійного легування (ЕЕЛ), що все ширше застосовується в промисловості для підвищення зносостійкості і твердості поверхонь деталей машин, у тому числі і тих, які працюють в умовах високих температур і агресивних середовищ, з метою поліпшення їх жаро - та корозійної стійкості, а також для відновлення зношених поверхонь деталей машин при ремонті і ін. ЕЕЛ поверхні - це процес перенесення матеріалу на оброблювану поверхню іскровим електричним розрядом. Метод має ряд специфічних особливостей: матеріал анода (легуючий матеріал) може утворювати на поверхні катода (легованій поверхні) надзвичайно міцно зчеплений з поверхнею шар покриття. У цьому випадку не тільки відсутня межа розділу між нанесеним матеріалом і металом основи, але навіть відбувається дифузія елементів анода в катод; легування можна здійснювати в строго зазначених місцях (радіусом від часток міліметра і більше), не захищаючи при цьому решту поверхні деталі; технологія електроерозійного легування металевих поверхонь дуже проста, а необхідна апаратура компактна і транспортабельна [Лазаренко Н.И. Электроискровое легирование металлических поверхностей.- М.: Машиностроение, 1976.- С. 3, 4, 13, 19]. Незважаючи на те, що ЕЕЛ позитивно впливає на зносостійкість поверхневого шару, його недоліки нерідко обмежують використання даної технології для широкого кола деталей машин. До таких недоліків належать збільшення шорсткості поверхні виробів після ЕЕЛ, нерівномірність поверхневого зміцнення, негативний вплив ерозійного розряду на втомні властивості виробів і ін. Відомий також спосіб відновлення поверхонь металевих деталей, що включає нанесення на зношену поверхню деталі покриття електроерозійним легуванням (ЕЕЛ) металевим електродом, при якому покриття ЕЕЛ наносять на режимах, що забезпечують задану шорсткість поверхні покриття, на отриману поверхню наносять принаймні один шар металополімерного матеріалу (МПМ), забезпечують полімеризацію принаймні одного нанесеного шару МПМ, після чого завершальний полімерний шар МПМ піддають фінішній обробці [Спосіб відновлення зношених поверхонь металевих деталей (варіанти): Патент України № 104664, МПК В23Н 5/00/Марцинковський B.C., Тарельник В.Б., Павлов О.Г., Іщенко А.О.; Опубл. 25.02.2014, Бюл. № 4. - 3 с.] (найближчий аналог). Недоліками даного способу є: низька твердість металополімерних матеріалів; основне застосування способу - відновлення деталей в нероз'ємних з'єднаннях (посадочних місць під підшипники, напівмуфти і ін.); металополімерні матеріали добре працюють на стиск і значно гірше на зсув, що негативно впливає на їх застосування для відновлення у деталей поверхонь тертя; зміна властивостей при збільшенні температури на поверхнях тертя та ін. Отже, на даний момент технічна задача удосконалення способів відновлення поверхонь зношених металевих деталей машин не втратила своєї актуальності. Для вирішення сформульованої вище задачі запропоновано спосіб відновлення поверхонь зношених металевих деталей, який, як і відомі, включає нанесення на зношену поверхню деталі покриття електроерозійним легуванням (ЕЕЛ) металевим електродом на режимах, що забезпечують задану шорсткість поверхні покриття від 1 до 200 мкм і більше і визначаються енергією розряду 0,036-6,8 Дж, потім на отриману поверхню наносять принаймні один шар металополімерного матеріалу (МПМ), забезпечують полімеризацію принаймні одного нанесеного шару МПМ, після чого завершальний шар МПМ піддають фінішної обробці, при якому, відповідно до даної корисної моделі, нанесений шар МПМ, перед полімеризацією армують принаймні одним шаром дроту, при цьому забезпечують таку товщину нанесеного МПМ, при якій рівень занурення армувального дроту принаймні в один шар МПМ відповідає 1 UA 118892 U 5 10 15 20 25 30 35 40 45 50 55 60 принаймні половині діаметра дроту, який формує принаймні один армувальний шар, потім, не чекаючи застигання МПМ, нанесеного до занурення в нього армувального дроту, продовжують наносити принаймні один шар МПМ до тих пір, поки повністю не покриють принаймні один шар армувального дроту. При відновленні м'якої антифрикційної зношеної поверхні деталей типу тіл обертання нанесений шар МПМ перед полімеризацією армують шляхом навивки на нього дроту, виготовленого з м'якого пластичного матеріалу, наприклад міді, олова, бабіту, срібла, олов'яної бронзи. Дріт навивають з кроком не менше 1,0-1,5 мм. При відновленні твердої зносостійкої зношеної поверхні деталей типу тіл обертання нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому з натягом пружини, що пройшла термообробку, виконаної з дроту, виготовленого з твердого зносостійкого матеріалу, наприклад сталі 65Г, 9ХВ2С, берилієвої бронзи БрБ2. При цьому застосовують пружину з кроком навивки не менше 1,0-1,5 мм. При відновленні м'якої антифрикційної зношеної плоскої і/або криволінійної поверхні нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому сітки, виконаної з дроту, виготовленого з м'якого пластичного матеріалу, наприклад міді, олова, бабіту, срібла, олов'яної бронзи. При відновленні твердої зносостійкої зношеної плоскої і/або криволінійної поверхні нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому сітки, виконаної з дроту, виготовленого з твердого зносостійкого матеріалу, наприклад сталі 65Г, 9ХВ2С, берилієвої бронзи БрБ2, що пройшов термообробку. Крім цього сітку з розмірами вічка не менше 1,0-1,5 × 1,0-1,5 мм прикріплюють за межами відновлюваної поверхні, наприклад приварюють контактним зварюванням. При цьому перед нанесенням повторного шару МПМ попередній шар МПМ після полімеризації зачищають і знежирюють. Крім цього фінішну обробку нанесеного шару МПМ можуть здійснювати механічним методом наприклад шліфуванням або лезовим інструментом на необхідну глибину. Дана корисна модель вирішує сформульовану вище технічну задачу за рахунок застосування інтегрованої технології, що включає в себе метод електроерозійного легування з подальшим нанесенням МПМ армованого дротом. При застосуванні інтегрованої технології можливі різні варіанти формування структури відновленого поверхневого шару. Далі наведені конкретні приклади здійснення способу з посиланнями на схематичні зображення, де: На фіг. 1 представлені фотографії, що демонструють руйнування бабітового шару опорних пальців зубчастих коліс у результаті його неякісної заливки; На фіг. 2 дано схематичне зображення шарів покриття, нанесеного на зношену поверхню відновлюваної деталі типу тіла обертання; На фіг. 3 дано схематичне зображення операції занурення армувального дроту в шар МПМ, нанесений після ЕЕЛ зношеної поверхні деталі на фіг. 2; На фіг. 4 дано схематичне зображення завершеного покриття відновлюваної деталі типу тіла обертання, що включає в себе шар МПМ, армований шаром дроту; На фіг. 5 зображено вал ротора насоса ЦНС-180 зі зношеними підшипниковими і посадочними шийками; На фіг. 6 зображені зношені поверхні упорних підшипників ковзання; На фіг. 7 зображені зношені поверхні опорних підшипників ковзання; На фіг. 8 дано схематичне зображення армування шару МПМ базовим та повторним шарами сітки при відновленні зношених плоских поверхонь; На фіг. 9 дано схематичне зображення армування шару МПМ базовим та повторним шарами сітки при відновленні зношених криволінійних поверхонь; На фіг. 10 показана нижня частина корпусу відцентрового компресора після років експлуатації. Приклад 1 Відновлення зношених поверхонь деталей типу тіл обертання з м'яких антифрикційних металів. Як відомо, основною причиною виходу з ладу деталей машин є не поломка, а знос їх поверхневого шару. Іноді в процесі роботи виникає необхідність відновлення зовнішніх поверхонь з м'яких антифрикційних металів деталей типу тіл обертання, наприклад опорних пальців зубчастих коліс після руйнування бабітового шару. На зношену поверхню деталі 1 (фіг. 2) методом ЕЕЛ наноситься шар 3 покриття з будь-якого м'якого антифрикційного металу (мідь, олово, срібло, олов'яна бронза та ін.). 2 UA 118892 U 5 10 15 20 25 30 35 40 45 50 55 60 При цьому між нанесеним металом і деталлю утворюється перехідний шар 2, що представляє собою взаємне дифузійне проникнення елементів анода і катода. Покриття можна наносити, варіюючи енергією розряду в діапазоні 0,036-6,8 Дж. З ростом енергії розряду збільшується товщина покриття і шорсткість поверхні. При цьому товщина шару може змінюватися в залежності від характеру взаємодії анода і катода (установки з ручним вібратором, типу "Элитрон 52-А" і механізовані установки з багатоелектродними головками, типу "Элитрон -347" або "ЭИЛ-9"), у першому випадку від 0,01 до 0,25 мм і у другому випадку від 0,05 до 2,0 мм, при цьому висота мікронерівностей (Rz) змінюється відповідно від 8,5 до 155,8 мкм і від 20 до 200 мкм. Далі на ЕЕЛ поверхню наноситься металополімерний матеріал 4. Нанесення матеріалу є однією з операцій, що визначає як якість утворених адгезійних зв'язків, так і довговічність відновленої деталі. Шар металополімеру ретельно втирається лопаткою або шпателем у поверхню відновлюваної деталі. При такому втиранні проникнення полімерного матеріалу в западини і мікронерівності поверхні відновлюваної деталі, з одного боку, забезпечує поліпшення адгезії, а з іншого - виключає ймовірність утворення осередків корозії в западинах, не заповнених полімерним матеріалом. Шар МПМ, що формується, має бути такої товщини, при якій дріт 5, що згодом буде навиватися на покриту шаром МПМ поверхню деталі, занурювався б у шар МПМ, принаймні, до половини його діаметра (фіг. 3). Керуючись основною концепцією застосування МПМ, що полягає в тому, що робочий його шар не має бути меншим за 1-1,5 мм, крок навивки дроту (і) на вал становитиме: t=d+1-1,5 мм, де d - діаметр дроту [А.А. Ищенко. Технологические основы восстановления промышленного оборудования современными полимерными материалами. - Мариуполь: ПГТУ, 2007. - С. 93]. Після навивки дроту необхідно продовжити нанесення МПМ до тих пір, поки шар 4, що наноситься, повністю не покриє навитий дріт 5 (фіг. 4). У даному випадку для відновлення зношених поверхонь можна застосовувати дріт з міді, олова, бабіту, срібла, олов'яної бронзи і ін. Приклад 2 Відновлення зношених поверхонь деталей типу тіл обертання з твердих зносостійких металів На фіг. 5 зображено вал ротора насоса ЦНС-180 зі зношеними підшипниковими і посадочними шийками, які мають твердість близько 35-40 одиниць HRC і потребують ремонту. В даному випадку після нанесення на проточену зношену поверхню методом ЕЕЛ покриття з твердого зносостійкого металу і нанесення шару з МПМ за технологією, описаною вище (див. Приклад 1, фіг. 2), на сформований шар з натягом надягають термооброблену пружину. При цьому товщина нанесеного МПМ 4 повинна забезпечувати покриття дроту 5 хоча б до половини його діаметра (фіг. 3). Після того як пружина буде надіта, необхідно продовжити нанесення МПМ до тих пір, поки його шар 4 повністю не покриє витки пружини (фіг. 4). Слід зазначити, що крок навивки пружини, як і в Прикладі 1 має бути не менше 1,0-1,5 мм. Матеріалом пружини може бути сталь 65Г, 9ХВ2С, берилієва бронза БрБ2 і ін. Затверділий металополімерний матеріал можна обробляти будь-яким з відомих способів, включаючи шліфування та обробку лезовим інструментом [А.А. Ищенко. Технологические основы восстановления промышленного оборудования современными полимерными материалами. - Мариуполь: ПГТУ, 2007. - С. 55, 56]. Приклад 3. Відновлення зношених плоских і криволінійних поверхонь деталей з м'яких антифрикційних металів. Нерідко виникає необхідність відновлення плоских і криволінійних зношених поверхонь з м'яких антифрикційних металів, наприклад, опорних і упорних підшипників ковзання (фіг. 6, 7). У даному випадку, після нанесення на проточену зношену поверхню методом ЕЕЛ покриття з м'якого антифрикційного металу і нанесення шару з МПМ за описаною вище технологією (див. Приклад 1, фіг. 2), на сформований шар з МПМ накладають сітку 5 (фіг. 8, 9), сформовану з дроту, виготовленого з м'якого антифрикційного металу, розмір вічка якої складає не менше 1,01,5 × 1,0-1,5 мм. При цьому товщина нанесеного МПМ 4 повинна забезпечувати покриття сітки принаймні до половини діаметра дроту 5 (фіг. 3). Сітка може прикріплятися за межами відновлюваної поверхні будь-яким відомим способом, наприклад контактним зварюванням. Після установки сітки необхідно продовжити нанесення МПМ до повного покриття дроту 5, з якого виготовлена сітка (фіг. 4, 8, 9). У разі значного зносу поверхні, накладання повторної сітки 6 можна повторювати необхідну кількість разів (фіг. 8, 9). Затверділий металополімерний матеріал можна обробляти будь-яким з відомих способів, включаючи шліфування та обробку лезовим інструментом [А.А. Ищенко. Технологические основы восстановления промышленного оборудования современными 3 UA 118892 U 5 10 полимерными материалами. - Мариуполь: ПГТУ, 2007. - С. 55, 56]. Приклад 4. Відновлення зношених плоских і криволінійних поверхонь деталей з твердих зносостійких металів На фіг. 10 зображена нижня частина корпусу відцентрового компресора зі зношеними плоскими і криволінійними поверхнями після років експлуатації. У даному випадку, зношені плоскі і криволінійні поверхні виробів, відновлюють згідно з технологією, описаною в прикладі 3, за винятком того, що застосовують сітку, сформовану з дроту, виготовленого з термообробленого твердого матеріалу. При виконанні наведених вище прикладів здійснення технічного рішення, що заявляється, перед нанесенням кожного повторного шару МПМ попередній шар МПМ 4 (фіг. 4, 8, 9), після полімеризації зачищають і знежирюють. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 50 55 1. Спосіб відновлення зношених поверхонь металевих деталей, при якому на зношену поверхню деталі наносять покриття електроерозійним легуванням (ЕЕЛ) металевим електродом на режимах, що забезпечують задану шорсткість поверхні покриття і визначаються енергією розряду, далі отриману поверхню покривають принаймні одним шаром металополімерного матеріалу (МПМ), забезпечують полімеризацію принаймні одного нанесеного шару МПМ, після чого завершальний шар МПМ піддають фінішної обробці, який відрізняється тим, що нанесений шар МПМ перед полімеризацією армують принаймні одним шаром дроту, при цьому забезпечують таку товщину нанесеного МПМ, при якій рівень занурення армувального дроту принаймні в один шар МПМ відповідає принаймні половині діаметра дроту, який формує принаймні один армувальний шар, далі, не чекаючи застигання МПМ, нанесеного до занурення в нього армувального дроту, продовжують наносити принаймні один шар МПМ до тих пір, поки повністю не покриють принаймні один шар армувального дроту. 2. Спосіб за п. 1, який відрізняється тим, що при відновленні м'якої антифрикційної зношеної поверхні деталі типу тіл обертання нанесений шар МПМ перед полімеризацією армують шляхом навивки на нього дроту, виготовленого з м'якого пластичного матеріалу, наприклад міді, олова, бабіту, срібла, олов'яної бронзи. 3. Спосіб за п. 2, який відрізняється тим, що дріт навивають з кроком не менше 1,0-1,5 мм. 4. Спосіб за п. 1, який відрізняється тим, що при відновленні твердої зносостійкої зношеної поверхні деталі типу тіл обертання нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому з натягом пружини, що пройшла термообробку, виконаної з дроту, виготовленого з твердого зносостійкого матеріалу, наприклад сталі 65Г, 9ХВ2С, берилієвої бронзи БрБ2. 5. Спосіб за п. 4, який відрізняється тим, що застосовують пружину з кроком навивання не менше 1,0-1,5 мм. 6. Спосіб за п. 1, який відрізняється тим, що при відновленні м'якої антифрикційної зношеної плоскої і/або криволінійної поверхні нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому сітки, виконаної з дроту, виготовленого з м'якого пластичного матеріалу, наприклад міді, олова, бабіту, срібла, олов'яної бронзи. 7. Спосіб за п. 1, який відрізняється тим, що при відновленні твердої зносостійкої зношеної плоскої і/або криволінійної поверхні нанесений шар МПМ перед полімеризацією армують шляхом розміщення на ньому сітки, виконаної з дроту, виготовленого з твердого зносостійкого матеріалу, наприклад сталі 65Г, 9ХВ2С, берилієвої бронзи БрБ2, що пройшов термообробку. 8. Спосіб за одним з пп. 6, 7, який відрізняється тим, що сітку прикріплюють за межами відновлюваної поверхні, наприклад приварюють контактним зварюванням. 9. Спосіб за одним з пп. 6-8, який відрізняється тим, що застосовують сітку з розмірами вічка не менше 1,0-1,5×1,0-1,5 мм. 10. Спосіб за пп. 6-9, який відрізняється тим, що в разі значного зносу відновлюваної поверхні сітку накладають повторно. 11. Спосіб за будь-яким з попередніх пп. 1-10, який відрізняється тим, що перед нанесенням повторного шару МПМ попередній шар МПМ після полімеризації зачищають і знежирюють. 4 UA 118892 U 5 UA 118892 U 6 UA 118892 U Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюTarelnyk Viacheslav Borysovych

Автори російськоюТарельник Вячеслав Борисович

МПК / Мітки

МПК: B23H 5/02, C23C 28/00, C23C 26/00

Мітки: спосіб, відновлення, зношених, поверхонь, деталей, металевих

Код посилання

<a href="https://ua.patents.su/9-118892-sposib-vidnovlennya-znoshenikh-poverkhon-metalevikh-detalejj.html" target="_blank" rel="follow" title="База патентів України">Спосіб відновлення зношених поверхонь металевих деталей</a>

Попередній патент: Сильфонний датчик тиску

Наступний патент: Спосіб вирощування цибулі порей в умовах краплинного зрошення з вибілюванням несправжнього стебла рослин під чорним агроволокном

Випадковий патент: Система виявлення диму