Штангенциркуль калібрувальний

Формула / Реферат

Штангенциркуль калібрувальний, що складається зі штанги з вимірювальною шкалою та нерухомою губкою, рухомої рамки разом з відліково-калькуляторним пристроєм та рухомою губкою, з безконтактними датчиками температури деталі та з датчиками вимірювання температури вимірювальної шкали, який відрізняється тим, що штанга має подовжній паз для встановлення калібрувальних мір, на рухомій рамці встановлені безконтактні датчики температури деталі, безконтактні датчики температури вимірювальної шкали та безконтактні датчики температури калібрувальних мір у подовжньому пазу, при цьому до відліково-калькуляторного пристрою приєднано калібрувальний блок, при калібруванні поміж нерухомою губкою та рухомою губкою встановлюється калібрувальна кулька.

Текст

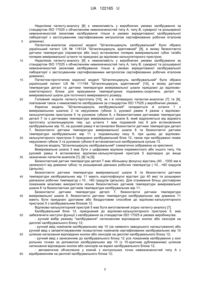

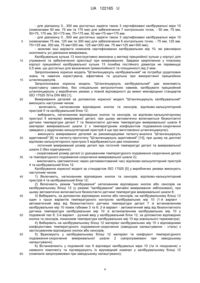

Реферат: UA 122165 U UA 122165 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель "Штангенциркуль калібрувальний" належить до лінійних контрольновимірювальних інструментів для прецизійного вимірювання. Штангенциркулі виконують вимірювання при переміщенні рухомої рамки з відліковим пристроєм вздовж вимірювальної штанги [1]. Похибка штангенциркулю значним чином пов'язана з похибкою вимірювальної шкали, оскільки похибка від перекосу рухомої рамки та від перемінного натискання оператора нівелюється використанням тарованих пристроїв, згідно з відомими українськими патентами UA№ 100613 [2], UA № 104879 [3]. Використання тарованих пристроїв за зазначеними патентами [2, 3] дозволило зменшити похибку у 3…6 разів [4] по відношенню до європейського стандарту [1], але не вирішило питання спрощення метрологічного калібрування в виробничих умовах. Якість штангенциркуля підтверджує метрологічне калібрування з використанням кінцевих мір довжини (КМД), згідно з міжнародним стандартом ISO 17025:2005 [5] з використанням кінцевих мір довжини (КМД) при 10-ти кратному дублюванні у контрольних точках, рівномірно розміщених по усьому діапазону штангенциркулю: - За українським стандартом ДСТУГОСТ166 [6] штангенциркулі діапазонів 0…150 мм та 0…500 мм рекомендовано калібрувати у 6 та 7 точках (відповідно до складу задіяних КМД); - За міжнародним стандартом DIN862 [1] штангенциркулі діапазонів 0…150 мм та 0…500 мм рекомендовано калібрувати у 3 та 6 контрольних точках (відповідно до складу задіяних КМД); - При калібруванні прецизійних штангенциркулів, які у 3…6 рази перевищують показники поточних стандартів [1] та [6] доцільно також збільшити кількість контрольних точок до 7. Після низки вимірювань отримують первинні результати (10-кратна кількість контрольних точок), після чого вручну або на комп'ютері обчислюють наступні невизначеності: - невизначеність типу А (середньоквадратичні відхилення) для кожної контрольної точки; - невизначеність типу В (чотирифакторна функція) для кожної контрольної точки, з врахуванням чотирьох факторів, - невизначеності КМД, невизначеності температурних відмінностей поточного КМД та задіяної вимірювальної шкали штангенциркулю, невизначеність від паралельності та прямолінійності вимірювальних поверхонь штангенциркулю, невизначеності від дискретності, при цьому усі чотири складові, зазвичай, регламентовані за стандартами виробників, тому при обчисленнях невизначеностей типу В можна врахувати константи для кожної контрольної точки; - сумарна невизначеність (з умовним позначенням "типу С") з урахуванням невизначеностей А та В для кожної контрольної точки; - розширена невизначеність (з умовним позначенням "типу Р"), яка дорівнює подвійній сумарній невизначеності при нормальному законі розподілення з рівнем довіри 0,95. Термін періодичного калібрування штангенциркулів визначає сам користувач, при цьому для прецизійних штангенциркулів в умовах інтенсивного використання він може становити 6 або 12 місяців. Штангенциркулі завжди калібрують у спеціалізованих акредитованих лабораторіях, що потребує значних витрат часу, фінансів, обмежує використання коштовних прецизійних штангенциркулів у виробництві. Метою корисної моделі "Штангенциркуль калібрувальний" було забезпечення самостійного калібрування прецизійних штангенциркулів в умовах виробництва за стандартом ISO 17025:2005. Патентом-аналогом запропонованої корисної моделі "Штангенциркуль калібрувальний" є штангенциркуль за українським патентом UA № 99687 "Штангенциркуль комп'ютерний" [7], в якому до відлікового пристрою приєднано мікрокомп'ютер з датчиком температури, що забезпечує можливість математичної корекції похибки при калібруванні штангенциркулю. Недоліком патенту-аналога [6] є додаткова похибка від температурного подовженняскорочення вимірюваної деталі та складність виконання калібрування в умовах виробництва. Патентом-аналогом запропонованої корисної моделі "Штангенциркуль калібрувальний" є штангенциркуль за українським патентом UA № 112254 "Штангенциркуль адаптивний" [8], в якому встановлено калькулятор з функціями: - вибору матеріалу деталі; - вибору температури деталі; - обчислення температурного подовження-скорочення вимірюваної деталі; - компенсації поточного вимірюваного розміру з урахуванням температурного подовження або скорочення деталі; - відображення на достроковому дисплеї калькулятору поточного вимірюваного розміру та скорегованого розміру. 1 UA 122165 U 5 10 15 20 25 30 35 40 45 50 55 60 Недоліком патенту-аналогу [8] є неможливість у виробничих умовах калібрування за стандартом ISO 17025 з обчисленням невизначеностей типу А, типу В, сумарної та розширеної невизначеностей (можливе калібрування тільки в умовах акредитованої калібрувальної лабораторії з застосуванням сертифікованим метрологом сертифікованих робочих еталонів довжини). Патентом-аналогом корисної моделі "Штангенциркуль калібрувальний" було обрано український патент UA № 116124 "Штангенциркуль адаптивний" [9], в якому безконтактні датчики температури (пірометри або інші) встановлені поперек вимірювальних губок та/або поперек вимірювальної штанги та приєднані до відліково-калькуляторного пристрою. Недоліком патенту-аналогу [9] є неможливість у виробничих умовах калібрування за стандартом ISO 17025 з обчисленням невизначеностей типу А, типу В, сумарної та розширеної невизначеностей (можливе калібрування тільки в умовах акредитованої калібрувальної лабораторії з застосуванням сертифікованими метрологом сертифікованих робочих еталонів довжини). Патентом-прототипом корисної моделі "Штангенциркуль калібрувальний" було обрано український патент UA № 111194 "Штангенциркуль адаптивний" [10], в якому датчики температури деталі та датчики температури вимірювальної шкали приєднані до відліковокомп'ютерного блока для врахування температурних подовжень-скорочень деталі та вимірювальної шкали для поточного вимірюваного розміру. Головний недолік патенту-прототипу [10], як і в попередніх патентах-аналогах [7] та [8], пов'язаний також з неможливістю калібрування за стандартом ISO 17025 у виробничих умовах. Корисна модель "Штангенциркуль калібрувальний" складається зі штанги 1 з вимірювальною шкалою 2 та нерухомою губкою 3, рухомої рамки 4 разом з відліковокалькуляторним пристроєм 5 та рухомою губкою 6, з безконтактними датчиками температури деталі 7 та з датчиками температури вимірювальної шкали 8, який відрізняється від відомого прототипу штангенциркулю тим, що штанга 1 має подовжній паз 9 для встановлення калібрувальних мір 10, на рухомій рамці 4 встановлені безконтактні датчики температури деталі 7, безконтактні датчики температури вимірювальної шкали 8 та безконтактні датчики температури калібрувальних мір 11 у подовжньому пазу 9, при цьому до відліковокалькуляторного пристрою 5 приєднано калібрувальний блок 12, також при калібруванні поміж нерухомою губкою 3 та рухомою губкою 6 встановлюється калібрувальна кулька 13. Корисна модель "Штангенциркуль калібрувальний" схематично зображена на кресленні. Вимірювальна шкала 3 має бути з цифровим відліком інкрементного або іншого типу. На рухомій рамці 4 встановлено відліково-калькуляторний пристрій 5 відповідно до вище зазначених патентів-аналогів [7], [8] та [9]. Безконтактний датчик температури деталі 7 має збільшену фокусну відстань (40…1000 мм в залежності від довжини губок) та розширений діапазон робочих температур (-10…+60 градусів Цельсію). Безконтактні датчики температури вимірювальної шкали 8 та безконтактні датчики температури калібрувальних мір 11 мають короткофокусні відстані (до 40 мм) та розширені діапазони робочих температур (-10…+60 градусів Цельсію). Для отримання більш достовірних показників можливо використати кілька безконтактних датчиків температури вимірювальної шкали 8 та безконтактних датчиків температури калібрувальних мір 11. Безконтактні датчики температури деталі 7, безконтактні датчики температури вимірювальної шкали 8, безконтактні датчики температури калібрувальних мір довжини 11 мають бути приєднані дротовим або бездротовим способом до відліково-калькуляторного пристрою 5 з калібрувальним блоком 12. Відліково-калькуляторний пристрій 5 має бути виготовлений згідно патенту-аналогу [7]. Калібрувальний блок 12, приєднаний до відліково-калькуляторного пристрою 5, має забезпечити наступні функції з калібрування за стандартом ISO 17025 в умовах виробництва: - ручний вибір режиму "калібрування" натисканням відповідних кнопок або сенсорів на дисплеї калібрувального блоку 12; - ручний ввід номіналів калібрувальних мір 10 (за наявного заводського налаштування) або ручний ввід з запам'ятовуванням позаштатних номіналів сертифікованих калібрувальних мір 10 шляхом натискання відповідних кнопок або сенсорів на дисплеї калібрувального блоку 12; - ручний ввід з занесенням до калібрувального блоку 12 усіх показників калібрування у коні рольних точках за допомогою калібрувальних мір 10 (з 10-кратним дублюванням) шляхом натискання відповідних кнопок або сенсорів на екрані калібрувального блока 12; - автоматичне обчислення у кожній з контрольних точок невизначеностей типу А з відображенням на дисплеї калібрувального блока 12; 2 UA 122165 U 5 10 15 20 25 30 35 40 45 50 55 - ручний ввід до калібрувального блока 12 паспортних показників невизначеності калібрувальних мір 10 за допомогою відповідних кнопок та сенсорів; - ручний вибір та ввід матеріалу калібрувальних мір 10 з відповідним коефіцієнтом температурного подовження-скорочення (заводське налаштування - на сталь) за допомогою кнопок або сенсорів на калібрувальному блоці 12; - автоматичний ввід температури калібрувальних мір 10 від безконтактного датчика температури калібрувальних мір 8 (при встановленні калібрувальних мір 10 у подовжній паз 9) або від безконтактного датчика температури деталі 7 (при встановлені калібрувальних мір 10 поміж губками 3 та 6; - також можливий ручний ввід температури калібрувальних мір 10 у калібрувальний блок 12 за допомогою відповідних кнопок або сенсорів (за відсутності або пошкодження безконтактних датчиків температури 7 та 8) з використанням зовнішнього контактного або безконтактного термометру; - ручний ввід (при заводському налаштуванню) матеріалу вимірювальної шкали 2 з відповідним коефіцієнтом температурного подовження-скорочення; - ручний ввід фактичних поточних показників паралельності губок 3 та 6; - ручний ввід фактичних порочних показників прямолінійності губок 3 та 6; - ручний ввід до калібрувального блока 12 показника дискретності за допомогою кнопок та сенсорів дискретності (при заводському налаштуванні); - ручний ввід коефіцієнтів чутливості для усіх задіяних факторів невизначеності типу В; автоматичне обчислення невизначеності типу В з відображенням показників для кожного номіналу калібрувальних мір 10 на дисплеї калібрувального блока 12; - автоматичне обчислення сумарної невизначеності з умовним позначенням "С" з відображенням на дисплеї калібрувального блока 12; - автоматичне обчислення розширеної невизначеності (умовне позначення "Р") та з відображенням на дисплеї калібрувального блока 12; - ручний ввід дати калібрування та архівацію чотирьох типів невизначеностей А, В, С, Р; - можливість повторних калібрувань та архівацій чотирьох типів невизначеностей (А, В, С, Р) з відповідними датами калібрування за стандартом ISO 17025. У штанзі 1 виконано подовжній паз 9 з двома можливими варіантами розташування: - з лицевої сторони штанги 1, поряд з вимірювальною шкалою 2; - з тильної сторони вздовж штанги 1. У подовжній паз 9 встановлюють сертифіковані калібрувальні міри 10, за допомогою яких проводять калібрування за стандартом ISO 17025, при цьому у подовжньому пазу 9 встановлюють необхідну кількість відповідних сертифікованих калібрувальних мір 10. До калібрувальних мір 10 притискається рухома рамка 4, завдяки чому забезпечуються контрольні положення при калібруванні корисної моделі. Калібрувальні міри 10, встановлені у подовжній паз 9, мають похибку до 1…10 мкм для визначення нормованої похибки (5…50 мкм) при калібруванні прецизійних штангенциркулів та можуть бути: - у вигляді звичайних окремих кінцевих мір довжини (КМД) з похибкою 1…5 мкм для номіналів КМД 20…250 мм (КМД також можливо встановлювати поміж вимірювальними губками 3 та 6); - у вигляді окремих або складених установчих мір з похибкою 2…10 мкм для номіналів установчих мір 20…500 мм. Поперек подовжнього пазу 9 залежить від конструкції калібрувальних мір 10: - при використанні КМД подовжній паз 9 має бути прямокутним з відповідною шириною 9,1…10 мм при глибині 1,5…4 мм (в залежності від товщини штанги 1), відповідно до форми та розмірів КМД, як калібрувальні міри 10; - при використанні установчих мір (з меншим розміром попереку відносно КМД) подовж ній паз 9 має ширину 3…6 мм та форму відповідну до форми установчих мір як калібрувальні міри 10. Номінали калібрувальних мір 10 мають забезпечити умови калібрування за стандартом ISO 17025, з рівномірним розподіленням у 5 або 6 контрольних точках по усьому діапазону вимірювань штангенциркулю, при цьому можливі наступні варіанти для 6 точок калібрування: - для діапазону 0…150 мм достатньо задіяти 3 сертифіковані калібрувальні міри 10 (номіналами 20 мм, 40 мм та 90 мм) для забезпечення 7 контрольних точок, - 20 мм, 40 мм, 20+40 мм, 90 мм, 20+90 мм, 40+90, 20+40+90 мм; 3 UA 122165 U 5 10 15 20 25 30 35 40 45 50 55 60 - для діапазону 0…300 мм достатньо задіяти також 3 сертифіковані калібрувальні міри 10 (номіналами 50 мм, 75 мм та 175 мм) для забезпечення 7 контрольних точок, - 50 мм, 75 мм, 50+75, 175 мм, 50+175 мм, 75+175 мм, 50 мм+75 мм+175 мм; - для діапазону 0…500 мм достатньо задіяти також 3 сертифіковані калібрувальні міри 10 (номіналами 75 мм, 125 мм та 300 мм) для забезпечення 6 контрольних точок, - 75 мм, 125 мм, 75+125 мм, 300 мм, 75 мм+300 мм, 125 мм+300 мм, 75 мм+125 мм+300 мм); - можливі інші варіанти номіналів сертифікованих калібрувальних мір 10, які рівномірно охоплюють усі діапазони вимірювань. Калібрувальна кулька 13 конструктивно виконана у вигляді прецизійної кульки у корпусі для утримання та забезпечення орієнтації при вимірюваннях. Завдяки закріпленню у пласкому корпусі прецизійної калібрувальної кульки 13 похибка постійного діаметра не перевищує 0,5 мкм, що достатньо для визначення прямолінійності та площинності від 2 мкм. Запропонована корисна модель "Штангенциркуль калібрувальний" не потребує додаткових знань та навичок користувача, ефективна та доцільна при використанні прецизійних штангенциркулів. Запропонована корисна модель "Штангенциркуль калібрувальний" дає можливість користувачу самостійно, без спеціальних метрологічних навиків, калібрувати прецизійний штангенциркуль у виробничих умовах у повній відповідності до вимог міжнародних стандартів ISO 17025 /5/та DIN 862 [1]. Вимірювання деталей за допомогою корисної моделі "Штангенциркуль калібрувальний" виконують наступним чином: - включають, натисканням відповідних кнопок та сенсорів, відліково-калькуляторний пристрій 5 та калібрувальний блок 12; - вибирають, натисканням відповідних кнопок та сенсорів, на відліково-калькуляторному пристрої 5 матеріал вимірюваної деталі, при цьому автоматично включаються безконтактні датчики температури деталі 7 та безконтактні датчики температури вимірювальної шкали 8 (матеріал вимірювальної шкали 2 з температурним коефіцієнтом подовження-скорочення заведено у відділково-калькуляторний пристрій 4 ще при виготовленні штангенциркулю); - виконують вимірювання деталей за рекомендаціями патенту-аналога "Штангенциркуль адаптивний" [8] та патенту-прототипу "Штангенциркуль адаптивний" [10], при цьому на дисплеї відліково-калькуляторного пристрою 5 відображаються два показники: - поточний вимірюваний розмір деталі при поточній температурі деталі та вимірювальної шкали 2 (без корегування); - скорегований розмір деталі (з урахуванням температурного подовження-скорочення деталі та температурного подовження-скорочення вимірювальної шкали 2); - виключають (автоматично через регламентований час) відліково-калькуляторний пристрій 4 та калібрувальний блок 12. Калібрування корисної моделі за стандартом ISO 17025 [5] у виробничих умовах виконують наступним чином. 1) Включають, натисканням відповідних кнопок та сенсорів, відліково-калькуляторний пристрій 4 та калібрувальний блок 12; 2) Включають режим "калібрування" натисканням відповідних кнопок або сенсорів на калібрувальному блоці 12 (у режимі "калібрування" звичайні вимірювання заблоковані), при цьому автоматично включаються безконтактні датчики температури вимірювальної шкали 8; 3) Вибирають, за допомогою відповідних кнопок або сенсорів, на калібрувальному блоці 12 один з трьох варіантів температурного контролю калібрувальних мір 10 (1-й варіант автоматичний ввід від безконтактного датчика температури деталі 7 зі встановленням калібрувальних мір 10 поміж губками 3 та 6; 2-й варіант - автоматичний ввід від безконтактного датчика температури калібрувальних мір 10 зі встановленням калібрувальних мір 10 у подовжній паз 9; 3-й варіант - ручний ввід у калібрувальний блок 12, за допомогою відповідних кнопок та сенсорів, показників температури калібрувальних мір 10 від зовнішнього термометра); 4) Вибирають на калібрувальному блоці 12 матеріал калібрувальних мір 10 з відповідними коефіцієнтами температурного подовження-скорочення (заводське налаштування - сталь) з застосуванням відповідних кнопок або сенсорів; 5) Враховують у калібрувальному блоці 12 матеріал та коефіцієнт температурного подовження-скорочення вимірювальної шкали 2 (запрограмовані при заводському налаштуванні); 6) Встановлюють у подовжній паз 9 відповідні калібрувальні міри 10 (та їх поєднання) з наявного комплекту та підтверджують їх відповідний номінал у калібрувальному блоці 12 (номінали запрограмовані при заводському налаштуванні); 4 UA 122165 U 5 10 15 20 25 30 35 40 45 50 55 60 7) Також можливо використовувати калібрувальні міри 10 нештатних номіналів, відмінних від наявного комплекту сертифікованих калібрувальних мір 10, при цьому необхідно додатково запрограмувати на калібрувальному блоці 12 номінали позаштатних калібрувальних мір та забезпечити їх відповідність умовам калібрування за стандартом ISO 17025 [1]; 8) Вибирають на калібрувальному блоці 12 матеріал калібрувальних мір 10 разом з температурним коефіцієнтом подовження-скорочення калібрувальних мір 10 (первинне заводське налаштування - сталь); 9) Враховують у калібрувальному блоці 12 матеріал вимірювальної шкали 2 з температурним коефіцієнтом температурного подовження-скорочення (запрограмовані при заводському налаштуванні корисної моделі); 10) Виконують 10 дублів калібрування у 6 контрольних точках (або у 5 точках за вибором користувача) з фіксацією показників у калібрувальному блоці 12 за допомогою кнопок або сенсорів; 11) Виконують автоматичне обчислення (за запрограмованим алгоритмом у калібрувальному блоці 12) шести (або 5-ти) невизначеностей типу А, для кожної контрольної точки, з відображенням цих 6-ти (або 5-ти) невизначеностей на дисплеї калібрувального блоку 12; 12) Враховують у калібрувальному блоці 12 паспортні показники невизначеності штатних калібрувальних мір 10 (запрограмовані при заводському налаштуванні); 13) Визначають паралельність вимірювальних губок (3 та 6) шляхом знаходження найбільшої різниці поміж трьома показниками вимірювань при встановленні найменшої за номіналом калібрувальної міри у 3-х положеннях (поміж кінцями губок 3 та 6, поміж серединами губок 3 та 6, найближче до штанги 1 відповідно до стандарту DIN 862 [1]) та заносять цю різницю до калібрувального блока 12 натисканням відповідних кнопок або сенсорів; 14) Визначають прямолінійність губок (3 та 6) за допомогою контрольної кульки 13, яку переміщують вздовж губок 3 та 6, затискають та вимірюють поміж обома губками (3 та 6), при цьому найбільше відхилення є показником прямолінійності губок (3 та 6), яке заносять до калібрувального блока 12 натисканням відповідних кнопок або сенсорів; 15) Враховують у калібрувальному блоці 12 коефіцієнти чутливості для кожного вищезазначеного фактора у складі невизначеності типу В; 16) Обчислюють за алгоритмом у калібрувальному блоці 12 (запрограмованим при заводському налаштуванні) показник невизначеності типу В у контрольних точках (6-ти або 5-ти) з використанням невизначеностей окремих вище зазначених факторів з відображенням на дисплеї калібрувального блока 12; 17) Обчислюють за алгоритмом у калібрувальному блоці 12 (запрограмованим при налаштуванні) показник невизначеності типу С (сумарна стандартна невизначеність) у контрольних точках (6-ти або 5-ти) з використанням невизначеностей типу А та типу В у зазначених контрольних точках, з відображенням невизначеностей типу С на дисплеї калібрувального блока 12; 18) Обчислюють розширену невизначеність типу Р для нормального закону розподілення для рівня довіри 0,95 за формулою "Р-2С" для кожної контрольної точки (6-ти або 5-ти точок) з відображенням невизначеності типу Р на дисплеї калібрувального блока 12; 19) Кожна з обчислених чотирьох невизначеностей (А, В, С, Р) для кожної контрольної точки (6-ти або 5-ти) архівуються у калібрувальному блоці 12 разом з датою калібрування, яка заводиться у калібрувальний блок 12 з допомогою відповідних кнопок або сенсорів; 20) Можливість витребувати архівні показники чотирьох невизначеностей (А, В, С, Р) для кожної контрольної точки (для 6-и або 5-ти) з датою калібрування за допомогою відповідних кнопок або сенсорів. 21) По закінченні калібрування переходять в основний режим "Вимірювання" або вручну чи автоматично відключають відліково-калькуляторний пристрій 5 та калібрувальний блок 12. Таким чином, корисна модель "Штангенциркуль калібрувальний" дозволяє в умовах виробництва дозволяє провести калібрування за стандартом ISO 17025 самостійно користувачем, без довготривалих та коштовних послуг сертифікованих калібрувальних лабораторій. Для прецизійних штангенциркулів потреба в калібруванні висока, оскільки необхідно підтверджувати високі метрологічні показники. Було виконано техніко-метрологічний аналіз та порівняння запропонованої корисної моделі "Штангенциркуль калібрувальний" діапазону 0…500 мм з кращим сучасним прецизійним комп'ютерним штангенциркулем мод ШЦПК-500 від МІКРОТЕХ (Україна) [3] діапазону 0…500 мм з мікрокомп'ютером та тарованим пристроєм за українськими патентами UA № 99687 [7/ та UA № 104879[3]. див. Табл. 5 UA 122165 U Таблиця Показники штангенциркулів прецизійних Архів протоколів калібрування Поточний метрологічний контроль Час на 2 калібрування на рік, робочих діб Недоотриманий прибуток за рік, євро Витрати коштів на калібрування за рік, євро Ціна штангенциркулю, євро Окупність штангенциркулю, років Значення показників та функцій Корисна модель Штангенциркуль мод. "Штангенциркуль ШЦПК-500 фірми калібрувальний» МІКРОТЕХ [4] Так Ні Так Ні 0,35* 20** 11*** 600*** 5,75* 24**…188**** 750 899 1,2 2,5…4,5 * Згідно з хронометражем користувача ** 3гідно з нормативами державної калібрувальної лабораторії та відряджень замовника *** Недоотриманий прибуток за нормативом 30 євро / робочу добу **** 3гідно з розцінками європейських калібрувальних лабораторій та відряджень замовника 5 10 15 Проведений у табл. порівняльний аналіз запропонованої корисної моделі "Штангенциркуль калібрувальний" та найкращого сучасного прецизійного штангенциркулю підтверджує можливість практичної реалізації та безумовні виробничі переваги запропонованої корисної моделі "Штангенциркуль калібрувальний". Запропонована корисна модель "Штангенциркуль калібрувальний" зменшує у 4…32 рази витрати коштів на калібрування та у 2…3.5 рази час окупності прецизійних штангенциркулів. Джерела інформації: 1. DIN 862 2. Патент UА № 100613 "Штангенциркуль тарований" 3. Патент UА № 104879 "Штангенциркуль тарований" 4. "Прайс-галерея МІКРОТЕХ" № 46UA 5. ISO 17025:2005 6. ДСТУ ГОСТ 166 "Штангенциркулі" 7. Патент UA № 99687 "Штангенциркуль комп'ютерний" 8. Патент UA № 112254 "Штангенциркуль адаптивний" 9. Патент UА № 116124 "Штангенциркуль адаптивний" 10. Патент UA № 111194 "Штангенциркуль адаптивний» 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Штангенциркуль калібрувальний, що складається зі штанги з вимірювальною шкалою та нерухомою губкою, рухомої рамки разом з відліково-калькуляторним пристроєм та рухомою губкою, з безконтактними датчиками температури деталі та з датчиками вимірювання температури вимірювальної шкали, який відрізняється тим, що штанга має подовжній паз для встановлення калібрувальних мір, на рухомій рамці встановлені безконтактні датчики температури деталі, безконтактні датчики температури вимірювальної шкали та безконтактні датчики температури калібрувальних мір у подовжньому пазу, при цьому до відліковокалькуляторного пристрою приєднано калібрувальний блок, при калібруванні поміж нерухомою губкою та рухомою губкою встановлюється калібрувальна кулька. 6 UA 122165 U Комп’ютерна верстка А. Крижанівський Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: G01B 3/20

Мітки: калібрувальний, штангенциркуль

Код посилання

<a href="https://ua.patents.su/9-122165-shtangencirkul-kalibruvalnijj.html" target="_blank" rel="follow" title="База патентів України">Штангенциркуль калібрувальний</a>

Попередній патент: Магазин для патронної стрічки

Наступний патент: Спосіб патогенетичної корекції експериментального бактеріально-імунного пародонтиту

Випадковий патент: Спосіб лазерного контролю якості кристалічних матеріалів, прозорих в оптичному діапазоні випромінювання