Спосіб виготовлення текстурних покриттів з цементобетону

Формула / Реферат

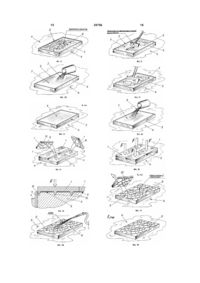

1. Спосіб виготовлення текстурних покриттів з цементобетону, при якому проводять аналіз щодо необхідності нарізки температурних швів на поверхні текстурних покриттів з цементобетону, які будуть виготовлені, підготовляють ділянку поверхні землі, виставляють опалубку на підготовленій ділянці, приготовляють цементобетон, заливають у внутрішній об'єм опалубки приготовлений цементобетон, вирівнюють верхню поверхню цементобетону, витримують залитий у внутрішній об'єм опалубки цементобетон не менше 48 годин і завершують технологічний процес виготовлення текстурних покриттів з цементобетону тим, що виконують при необхідності, якщо, згідно з аналізом, технічні вимоги щодо текстурних покриттів з цементобетону передбачають нарізку температурних швів, зазначену нарізку температурних швів, при цьому нарізку температурних швів здійснюють після етапу, який передбачає витримку залитого у внутрішній об'єм опалубки цементобетону не менше 48 годин, який відрізняється тим, що перед проведенням технологічних операцій, які становлять суть технологічного процесу по виготовленню текстурних покриттів з цементобетону, вибирають текстурні форми з необхідним малюнком і вибирають колір, у який буде пофарбована поверхня цементобетону наприкінці його виготовлення, у разі необхідності зміни кольору покриття, після виконання технологічних операцій по вирівнюванню верхньої поверхні цементобетону, наносять на поверхню цементобетону суміш, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його у вибраний певний колір, після виконання технологічних операцій по нанесенню на поверхню цементобетону суміші, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його в певний колір, виконують ряд технологічних операцій, які включають послідовне втирання в поверхню цементобетону суміші, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його в певний колір, і витримку за часом цементобетону після затирання його поверхні, після витримки за часом цементобетону наносять на поверхню цементобетону суміш, яка перешкоджає прилипанню верхнього шару цементобетону до текстурних форм, після нанесення на поверхню цементобетону суміші, яка перешкоджає прилипанню верхнього шару цементобетону до текстурних форм, виконують послідовно ряд технологічних операцій, згідно з якими установлюють текстурні форми на поверхню цементобетону, наносять відбиток малюнка текстурної форми на поверхню цементобетону шляхом вдавлення текстурної форми в згадану поверхню цементобетону і витримують до затвердіння залитий у внутрішній об'єм опалубки цементобетон не менше 48 годин, після витримки протягом не менше 48 годин залитого у внутрішній об'єм опалубки цементобетону проводять змивання суміші, яка перешкоджає прилипанню верхнього шару цементобетону до текстурних форм, з наступною витримкою цементобетону протягом не менше 6 годин до остаточного його висихання та набуття міцності, а закінчують технологічний процес з виготовлення текстурних покриттів з цементобетону тим, що після витримки цементобетону протягом не менше 6 годин до остаточного його висихання і набуття цементобетоном міцності здійснюють технологічні операції, згідно з якими наносять на поверхню цементобетону гідрофобізуючу речовину, яка зміцнює поверхню і служить додатковим захистом для поверхні цементобетону з нанесеним малюнком текстури.

2. Спосіб за п. 1, який відрізняється тим, що у внутрішній об'єм опалубки заливають армований або неармований цементобетон.

3. Спосіб за п. 1, який відрізняється тим, що суміш, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його в певний колір, наносять у кількості від 1 до 8 кілограмів на квадратний метр.

4. Спосіб за п. 1, який відрізняється тим, що як суміш, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його в певний колір, використовують суміш із гідравлічного в'яжучого, мінерального наповнювача, пігментів і модифікуючих добавок, або аналогічну за параметрами і фізико-механічними характеристикам речовину.

5. Спосіб за п. 1, який відрізняється тим, що як суміш, яка перешкоджає прилипанню верхнього шару цементобетону до текстурних форм, використовують суміш із наповнювача та пігмента, або аналогічну за параметрами і фізико-механічними характеристикам речовину.

6. Спосіб за п. 1, який відрізняється тим, що як гідрофобізуючу речовину, яка зміцнює поверхню і служить додатковим захистом для поверхні цементобетону, використовують суміш із розчинника та смоли, або аналогічну за параметрами і фізико-механічними характеристикам речовину.

7. Спосіб за п. 1, який відрізняється тим, що нарізку температурних швів роблять на будь-якому з етапів, які ідуть за етапом нанесення відбитка малюнка текстурної форми в поверхню цементобетону, з наступним заповненням температурних швів матеріалами або їхньою сумішшю, які перешкоджають попаданню до прорізу шва сторонніх предметів.

Текст

1. Спосіб виготовлення текстурних покриттів з цементобетону, при якому проводять аналіз щодо необхідності нарізки температурних швів на поверхні текстурних покриттів з цементобетону, які будуть вигото влені, підготовляють ділянку поверхні землі, виставляють опалубку на підготовленій ділянці, приготовляють цементобетон, заливають у вн утрішній об'єм опалубки приготовлений цементобетон, вирівнюють верхню поверхню цементобетону, витримують залитий у внутрішній об'єм опалубки цементобетон не менше 48 годин і завершують технологічний процес виготовлення текстурних покриттів з цементобетону тим, що виконують при необхідності, якщо, згідно з аналізом, технічні вимоги щодо текстурних покриттів з цементобетону передбачають нарізку температурних швів, зазначену нарізку температурних швів, при цьому нарізку температурних швів здійснюють після етапу, який передбачає витримку залитого у внутрішній об'єм опалубки цементобетону не менше 48 годин, який відрізняється тим, що перед проведенням технологічних операцій, які становлять суть технологічного процесу по виготовленню текстурних покриттів з цементобетону, вибирають текстурні форми з необхідним малюнком і вибирають колір, у який буде пофарбована поверхня цементобетону наприкінці його виготовлення, у разі необхідності зміни кольору покриття, після виконання технологічних операцій по вирівнюванню верхньої поверхні цементобетону, наносять на поверхню цементобетону суміш, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його у вибраний певний колір, після виконання технологічних операцій по нанесенню на поверхню цементобетону суміші, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його в певний колір, виконують ряд технологічних операцій, які включають послідовне втирання в поверхню цементобетону суміші, яка зміцнює поверхню цементобетону та, при необхідності, фарбує його 2 (19) 1 3 20762 4 чих добавок, або аналогічну за параметрами і фінтобетону, використовують суміш із розчинника та зико-механічними характеристикам речовину. смоли, або аналогічну за параметрами і фізико5. Спосіб за п. 1, який відрізняється тим, що як механічними характеристикам речовину. суміш, яка перешкоджає прилипанню верхнього 7. Спосіб за п. 1, який відрізняється тим, що нарішару цементобетону до текстурних форм, викоризку температурних швів роблять на будь-якому з стовують суміш із наповнювача та пігмента, або етапів, які ідуть за етапом нанесення відбитка мааналогічну за параметрами і фізико-механічними люнка текстурної форми в поверхню цементобехарактеристикам речовину. тону, з наступним заповненням температурних 6. Спосіб за п. 1, який відрізняється тим, що як швів матеріалами або їхньою сумішшю, які перегідрофобізуючу речовину, яка зміцнює поверхню і шкоджають попаданню до прорізу шва сторонніх служить додатковим захистом для поверхні цемепредметів. Корисна модель відноситься до галузі хімії, зокрема, до технологій проведення бетонних робіт щодо виготовлення покриттів з цементобетону, а саме, до способів виготовлення текстурних покриттів із цементобетону. Відомий спосіб виготовлення покриттів з цементобетону при якому обробляють дрібний і великий заповнювач водяним розчином поверхневоактивної речовини і наступне перемішування з цементом [1]. До недоліків відомого способу відноситься те, що вигляд текстурного малюнка на зовнішній поверхні покриття з цементобетону є звичайним для цементно-бетонних конструкцій і не призводить до зорового сприйняття його як художньоестетичного малюнка. Також до недоліків відомого способу відноситься і те, що колір зовнішньої поверхні покриття з цементобетону є практично однаковим для виробів з зазначеного цементобетону, а саме, сірим (чи сирим з будь-якими відтінками). До недоліків відомого способу можна віднести і те, що поверхня цементобетону не захи щена від агресивності зовнішнього середовища, а це призводить до того, що поверхня цементобетону має незначну зносостійкість та протиударну міцність. Відомий спосіб виготовлення покриттів з цементобетону при якому підготовляють ділянку поверхні землі, виставляють опалубку на підготовленій ділянці землі, приготовляють цементобетон, заливають у внутрішній об'єм опалубки приготовлений цементобетон, вирівнюють верхню поверхню цементобетону, витримують до затвердіння залитий у внутрішній об'єм опалубки цементобетон і завершують технологічний процес виготовлення покриттів з цементобетону шля хом нарізки температурних швів [2]. До недоліків відомого способу відноситься те, що вигляд текстурного малюнка на зовнішній поверхні покриття з цементобетону є звичайним для цементно-бетонних конструкцій і не призводить до зорового сприйняття його як художньоестетичного малюнка. Також до недоліків відомого способу відноситься і те, що колір зовнішній поверхні покриття з цементобетону є практично однаковим для виробів з зазначеного цементобетону, а саме, сірим (чи сирим з будь-якими відтінками). До недоліків відомого способу можна віднести і те, що поверхня цементобетону не захищена від агресивності зовнішнього середовища, а це призводить до того, що поверхня цементобетону має незначну зносостійкість та протиударну міцність. Найбільш близьким технічним рішенням як по суті, так і по задачах, що вирішуються, яке обрано за прототип, є спосіб виготовлення текстурних покриттів з цементобетону при якому проводять аналіз щодо необхідності нарізки температурних швів на поверхні текстурних покриттів з цементобетону, які будуть виготовлені, підготовляють ділянку поверхні землі, виставляють опалубку на підготовленій ділянці, приготовляють цементобетон, заливають у внутрішній об'єм опалубки приготовлений цементобетон, вирівнюють верхню поверхню цементобетону, витримують залитий у внутрішній об'єм опалубки цементобетон не менше 48 годин і завершують технологічний процес виготовлення текстурних покриттів з цементобетону тим, що роблять за необхідністю, якщо, згідно з аналізом, технічні вимоги щодо текстурних покриттів з цементобетону передбачають нарізку температурних шві в, зазначену нарізку температурних швів, при цьому нарізку температурних швів здійснюють за етапом, який передбачає витримку залитого у вн утрішній об'єм опалубки цементобетону не менше 48 годин [3]. До недоліків відомого способу виготовлення текстурних покриттів з цементобетону, який обрано за прототип, відноситься те, що вигляд текстурного малюнка на зовнішній поверхні покриття з цементобетону є звичайним для цементнобетонних конструкцій і не призводить до зорового сприйняття його як художньо-естетичного малюнка. Також до недоліків відомого способу відноситься і те, що колір зовнішній поверхні покриття з цементобетону є практично однаковим для виробів з зазначеного цементобетону, а саме, сірим (чи сирим з будь-якими відтінками). До недоліків відомого способу можна віднести і те, що поверхня цементобетону не захищена від агресивності зовнішнього середовища, а це призводить до того, що поверхня цементобетону має незначну зносостійкість та протиударну міцність. В основу корисної моделі покладена задача шляхом введення в технологічний процес виготовлення текстурних покриттів з цементобетону додаткових те хнологічних операцій, забезпечити підвищення фізико-механічних характеристик поверхні цементобетону та, при необхідності, покращення її вигляду. 5 20762 6 Суть корисної моделі в способі виготовлення шній об'єм опалубки цементобетон не менше 48 текстурних покриттів з цементобетону, при якому годин, після витримки протягом не менше 48 годин проводять аналіз щодо необхідності нарізки темзалитого у вн утрішній об'єм опалубки цементобепературних швів на поверхні текстурних покриттів тону проводять змивання суміші, яка перешкоджає з цементобетону, які будуть виготовлені, підготовприлипанню верхнього шару цементобетону до ляють ділянку поверхні землі, виставляють опалутекстурних форм, з наступною витримкою цеменбку на підготовленій ділянці, приготовляють цеметобетону протягом не менше 6 годин до остаточнтобетон, заливають у вн утрішній об'єм опалубки ного його висихання та набору міцності, після виприготовлений цементобетон, вирівнюють верхню тримки цементобетону протягом не менше 6 годин поверхню цементобетону, витримують залитий у до остаточного його висихання і набору цементовнутрішній об'єм опалубки цементобетон не менбетоном міцності, здійснюють, на завершальному ше 48 годин і завершують технологічний процес етапі виготовлення текстурних покриттів з цеменвиготовлення текстурних покриттів з цементобетобетону те хнологічні операції, згідно з якими натону тим, що роблять за необхідністю, якщо, згідно носять на поверхню цементобетону гідрофобізуюз аналізом, технічні вимоги щодо текстурних почу речовину, яка зміцнює поверхню і служить криттів з цементобетону передбачають нарізку додатковим захистом для поверхні цементобетону температурних шві в, зазначену нарізку температуз нанесеним малюнком текстури. Суть корисної рних швів, прицьому нарізку температурних швів моделі полягає і в тому, що у вн утрішній об'єм здійснюють за етапом, який передбачає витримку опалубки заливають армований або неармований залитого у вн утрішній об'єм опалубки цементобецементобетон, а суміш, яка зміцнює поверхню тону не менше 48 годин, полягає в тому, що перед цементобетона та, при необхідності, фарбує його проведенням технологічних операцій, які становв певний колір, наносять у кількості від 1 до 8 кілолять суть технологічного процесу по виготовленню грамів на квадратний метр. Суть корисної моделі текстурних покриттів з цементобетону, вибирають полягає також і в тому, що в якості суміші, яка змітекстурні форми з необхідним малюнком і вибицнює поверхню цементобетону та, при необхіднорають колір, у який буде пофарбована поверхня сті, фарбує його в певний колір, використовують цементобетону наприкінці його виготовлення, у суміш із гідравлічного в'яжучого, мінерального наразі необхідності зміни кольору покриття, після повнювача, пігментів і модифікуючих добавок, або виконання технологічних операцій по заливці у аналогічну за параметрами і фізико-механічними внутрішній об'єм опалубки цементобетону, провохарактеристикам речовину, в якості суміші, яка дять вібрування/трамбування цементобетону, заперешкоджає прилипанню верхнього шару цеменлитого у вн утрішній об'єм зазначеної опалубки, тобетону до текстурних форм, використовують після виконання технологічних операцій по вирівсуміш із наповнювача та пігменту, або аналогічну нюванню верхньої поверхні цементобетону, наноза параметрами і фізико-механічними характериссять на поверхню цементобетону суміш, яка зміцтикам речовину, в якості гідрофобізуючої речовинює поверхню цементобетону та, при ни, яка зміцнює поверхню і служить додатковим необхідності, фарбує його в обраний певний колір, захистом для поверхні цементобетону, використопісля виконання технологічних операцій по наневують суміш із розчинника та смоли, або аналогічсенню на поверхню цементобетону суміші, яка ну за параметрами і фізико-механічними характезміцнює поверхню цементобетона та, при необхідристикам речовину, а нарізку температурних швів ності, фарбує його в певний колір, виконують ряд роблять на будь-якому з етапів, які ідуть за етапом технологічних операцій, які містять у собі послідонанесення відбитку малюнка текстурної форми в вне втирання в поверхню цементобетону суміші, поверхню цементобетону, з наступним заповненяка зміцнює поверхню цементобетона та, при неням температурних шві в матеріалами або їхньою обхідності, фарбує його в певний колір, і витримку сумішшю, які перешкоджають влучення в прорізі за часом цементобетону після затірки його повершва сторонніх предметів. хні, після витримки за часом цементобетону наноПорівняльний аналіз технічного рішення із сять на поверхню цементобетону суміш, яка пепрототипом дозволяє зробити висновок, що спосіб решкоджає прилипанню верхнього шару виготовлення текстурних покриттів з цементобецементобетону до текстурних форм, після нанетону, який заявляється, відрізняється тим, що песення на поверхню цементобетону суміші, яка перед проведенням технологічних операцій, які старешкоджає прилипанню верхнього шару цементоновлять суть технологічного процесу по бетону до текстурних форм, виконують послідовно виготовленню текстурних покриттів з цементоберяд технологічних операцій, згідно з якими устанотону, вибирають текстурні форми з необхідним влюють текстурні форми на поверхню цементобемалюнком і вибирають колір, у який буде пофартону, наносять відбиток малюнка текстурної форбована поверхня цементобетону наприкінці його ми в поверхню цементобетону шляхом вдавлення виготовлення, у разі необхідності зміни кольору текстурної форми в згадану поверхню цементобепокриття, після виконання технологічних операцій тону, роблять за необхідністю, якщо, згідно з анапо заливці у внутрішній об'єм опалубки цементолізом, технічні вимоги щодо текстурних покриттів з бетону, проводять вібрування/трамбування цемецементобетону передбачають нарізку температунтобетону, залитого у внутрішній об'єм зазначеної рних швів, зазначену нарізку температурних швів, опалубки, після виконання технологічних операцій з наступним заповненням температурних швів по вирівнюванню верхньої поверхні цементобетоматеріалами або їхньою сумішшю, які перешкону, наносять на поверхню цементобетону суміш, джають влучення в прорізі шва сторонніх предмеяка зміцнює поверхню цементобетону та, при нетів, витримують до затвердіння залитий у внутріобхідності, фарбує його в обраний певний колір, 7 20762 8 після виконання технологічних операцій по нанерами і фізико-механічними характеристикам речосенню на поверхню цементобетону суміші, яка вину, а нарізку температурних швів роблять на зміцнює поверхню цементобетона та, при необхідбудь-якому з етапів, які ідуть за етапом нанесення ності, фарбує його в певний колір, виконують ряд відбитку малюнка текстурної форми в поверхню технологічних операцій, які містять у собі послідоцементобетону, з наступним заповненням темпевне втирання в поверхню цементобетону суміші, ратурних швів матеріалами або їхньою сумішшю, яка зміцнює поверхню цементобетона та, при неякі перешкоджають влучення в прорізі шва стообхідності, фарбує його в певний колір, і витримку ронніх предметів. за часом цементобетону після затірки його поверТаким чином, спосіб виготовлення текстурних хні, після витримки за часом цементобетону нанопокриттів з цементобетону, який заявляється, відсять на поверхню цементобетону суміш, яка пеповідає критерію корисної моделі «новизна». решкоджає прилипанню верхнього шару Суть корисної моделі пояснюється за допомоцементобетону до текстурних форм, після нанегою креслень, де на Фіг.1 представлена блоксення на поверхню цементобетону суміші, яка песхема здійснення способу виготовлення текстуррешкоджає прилипанню верхнього шару цементоних покриттів з цементобетону, який заявляється, бетону до текстурних форм, виконують послідовно на Фіг.2-22 показані основні етапи технологічного ряд технологічних операцій, згідно з якими устанопроцесу по виготовленню текстурних покриттів з влюють текстурні форми на поверхню цементобецементобетону, в основу якого покладений спосіб, тону, наносять відбиток малюнка текстурної форякий заявляється. ми в поверхню цементобетону шляхом вдавлення Спосіб виготовлення текстурних покриттів з текстурної форми в згадану поверхню цементобецементобетона, який заявляється, здійснюється тону, роблять за необхідністю, якщо, згідно з ананаступним чином - згідно з технологією, показаною лізом, технічні вимоги щодо текстурних покриттів з на Фіг.1 (див. Фіг.1 та Фіг.2-22). цементобетону передбачають нарізку температуПопередньо вибирають текстурні форми (порних швів, зазначену нарізку температурних швів, зиція 1) з необхідним малюнком і вибирають колір з наступним заповненням температурних швів (позиція 2), у який буде пофарбована поверхня матеріалами або їхньою сумішшю, які перешкоцементобетону наприкінці його виготовлення (при джають влучення в прорізі шва сторонніх предменеобхідності або за бажанням виробнитів, витримують до затвердіння залитий у внутріків/замовників) (див. Фіг.2). шній об'єм опалубки цементобетон не менше 48 Водночас проводять аналіз щодо необхідності годин, після витримки протягом не менше 48 годин нарізки температурних швів на промисловій підлозалитого у вн утрішній об'єм опалубки цементобезі, що буде виготовлена [4]. тону проводять змивання суміші, яка перешкоджає Після цього (або паралельно з вибором тексприлипанню верхнього шару цементобетону до турних форм (позиція 1) з необхідним малюнком і текстурних форм, з наступною витримкою цеменвибором кольору (позиція 2), у який буде пофартобетону протягом не менше 6 годин до остаточбована поверхня цементобетону наприкінці його ного його висихання та набору міцності, після вивиготовлення - при необхідності або за бажанням тримки цементобетону протягом не менше 6 годин виробників/замовників) підготовляють ділянку (подо остаточного його висихання і набору цементозиція 3) поверхні землі (позиція 4) (див. Фіг.3). бетоном міцності, здійснюють, на завершальному Підготовка основи (а саме, ділянки (позиція 3)) етапі виготовлення текстурних покриттів з цеменздійснюється перед укладанням бетону і полягає у тобетону те хнологічні операції, згідно з якими навиїмці ґрунту, ретельному трамбуванню поверхні, носять на поверхню цементобетону гідрофобізуювирівнюванні рівнів, видаленні м'яких ділянок ґручу речовину, яка зміцнює поверхню і служить нту з наступним заповненням основи (а саме, дідодатковим захистом для поверхні цементобетону лянки (позиція 3)) щебеночно-пісочною сумішшю з нанесеним малюнком текстури, при цьому у внудля забезпечення твердої міцної основи з належтрішній об'єм опалубки заливають армований або ним пристроєм дренажу. неармований цементобетон, а суміш, яка зміцнює Далі виставляють опалубку (позиція 5) на підповерхню цементобетона та, при необхідності, готовленій ділянці (позиція 3) (див. Фіг.4). фарбує його в певний колір, наносять у кількості Після цього (або паралельно з підготовкою дівід 1 до 8 кілограмів на квадратний метр, причому лянки (позиція 3) поверхні землі (позиція 4) і вив якості суміші, яка зміцнює поверхню цементобеставленням опалубки (позиція 5) на підготовленій тону та, при необхідності, фарбує його в певний ділянці (позиція 3)) приготовляють цементобетон колір, використовують суміш із гідравлічного в'я(позиція 6) (див. Фіг.5) (для приготування цеменжучого, мінерального наповнювача, пігментів і тобетону застосовують різноманітне обладнання модифікуючих добавок, або аналогічну за параме[4]). трами і фізико-механічними характеристикам реКоли цементобетон (позиція 6) буде приготовчовину, в якості суміші, яка перешкоджає прилилений, заливають у внутрішній об'єм опалубки панню верхнього шару цементобетону до (позиція 5) приготовлений цементобетон (позиція текстурних форм, використовують суміш із напов6), причому у внутрішній об'єм опалубки (позиція нювача та пігменту, або аналогічну за параметра5) заливають армований або неармований цеменми і фізико-механічними характеристикам речовитобетон (позиція 6) (див. Фіг.6 та Фіг.7). ну, в якості гідрофобізуючої речовини, яка зміцнює Після того, як цементобетон (позиція 6) буде поверхню і служить додатковим захистом для позалитий у внутрішній об'єм опалубки (позиція 5) верхні цементобетону, використовують суміш із (див. Фіг.7-8), вирівнюють верхню поверхню цемерозчинника та смоли, або аналогічну за параметнтобетону (позиція 6) (див. Фіг.9), при цьому для 9 20762 10 вирівнювання поверхні цементобетону застосовуДалі наносять відбиток малюнка текстурної ють спеціальне обладнання [4]. форми (позиція 1) в поверхню цементобетону (поПо закінченню вирівнювання верхньої поверхзиція 6) шляхом вдавлення (наприклад, з силою F ні цементобетону (позиція 6) (який залито у внутза відповідною методикою) текстурної форми (порішній об'єм опалубки (позиція 5)) наносять на зиція 1) в згадану поверхню (позиція 7) цементоповерхню цементобетона (позиція 6) суміш (позибетону (позиція 6) (див. Фіг.15). ція 2), яка зміцнює поверхню цементобетону та, Текстурний малюнок (позиція 9) в поверхні при необхідності, фарбує його в обраний певний (позиція 7) цементобетону (позиція 6) здійснюєтьколір (див. Фіг.10), при цьому суміш (позиція 2), яка ся виступаючими елементами (позиція 10) текстузміцнює поверхню цементобетону та, при необхідрної форми (позиція 1) (див. Фіг.16). ності, фарбує його в певний колір, наносять у кільПісля нанесення текстурного малюнка (позиція кості від 1 до 8 кілограмів на квадратний метр. 9) на поверхню (позиція 7) цементобетону (позиція Причому те хнологічно в якості суміші (позиція 2), 6), текстурні форми (позиція 1) з виробу знімають яка зміцнює поверхню цементобетону та, при не(див. Фіг.17). обхідності, фарбує його в обраний певний колір, По закінченню технологічних операцій, що є використовують суміш із гідравлічного в'яжучого, суттю нанесення малюнка (позиція 9) текстурної мінерального наповнювача, пігментів і модифікуюформи (позиція 1) в поверхню цементобетону (почих добавок (наприклад, з наступним складом зиція 6), роблять за необхідністю, якщо, згідно з компонентів: гідравлічне в'яжуче (цемент) - 20аналізом, технічні вимоги щодо текстурних покрит50%, мінеральний наповнювач (пісок будь-якого тів з цементобетону передбачають нарізку темпетипу фракції до 4мм без додавання або з додаратурних швів (позиція 11), зазначену нарізку темванням металевого наповнювача) - 30-80%, пігмепературних швів (позиція 11), при цьому нарізку нти - 0,5-5%, модифікуючі добавки - 1-10%), або температурних швів (позиція 11) здійснюють на аналогічну за параметрами і фізико-механічними будь-якому з етапів, які ідуть за етапом нанесення характеристикам речовину. відбитку малюнка текстурної форми в поверхню Після нанесення на поверхню цементобетону цементобетону, при цьому нарізку температурних (позиція 6) суміші (позиція 2), яка зміцнює поверхшвів можуть і не виконувати взагалі. ню цементобетону та, при необхідності, фарбує Продовжують технологічний процес щодо вийого в обраний певний колір, роблять втирання в готовлення текстурних покриттів з цементобетону поверхню цементобетону суміші (позиція 2), яка виконанням технологічних операцій, згідно з якими зміцнює поверхню цементобетону та, при необхідвитримують до затвердіння залитий у внутрішній ності, фарбує його в певний колір (див. Фіг.11), при об'єм опалубки (позиція 5) цементобетон (позиція цьому для втирання суміші (позиція 2), яка зміц6) протягом не менше 48 годин (t, год - див. нює поверхню цементобетону та, при необхідносФіг.17). ті, фарбує його в певний колір, використовують По закінченню часу витримки (t, год) до затверізноманітне спеціальне обладнання. рдіння залитого у внутрішній об'єм опалубки (поПо закінченню етапу технологічного процесу, зиція 5) цементобетону (позиція 6), проводять при якому роблять втирання в поверхню цементозмивання суміші (позиція 8), яка перешкоджає бетону (позиція 6) суміші (позиція 2), яка зміцнює прилипанню верхнього шару (позиція 7) цементоповерхню цементобетону та, при необхідності, бетону (позиція 6) до текстурних форм (позиція 1) фарбує його в певний колір, роблять витримку за (див. Фіг.18), при цьому у якості рідини, що змиває, часом (t, год) цементобетону (позиція 6) [4] (див. використовуються вода або різні марки рідин із Фіг.12). спеціальними властивостями. При досягненні цементобетоном (позиція 6) Далі витримують цементобетон (позиція 6) (з відповідного стану поверхні, наносять на поверхнанесеним текстурним малюнком див. Фіг.17) проню (позиція 7) цементобетону (позиція 6) суміш тягом (t, год) не менше 6 годин до остаточного (позиція 8) (див. Фіг.13), яка перешкоджає прилийого висихання та набору міцності (див. Фіг.19). панню верхнього шару (позиція 7) цементобетону Після остаточного висихання цементобетону (позиція 6) до текстурних форм (позиція 1), при (позиція 6) (з нанесеним текстурним малюнком цьому в якості суміші (позиція 8), що перешкоджає див. Фіг.19) і набору зазначеним цементобетоном прилипанню верхнього шару (позиція 7) цементоміцності, здійснюють технологічні операції, згідно з бетону (позиція 6) до текстурних форм (позиція 1), якими наносять на поверхню цементобетону (повикористовують суміш із наповнювача і пігменту зиція 6) гідрофобізуючу речовину (позиція 12), яка (наприклад, з наступним складом компонентів: зміцнює поверхню цементобетонної конструкції і наповнювач - 50-95%, пігмент - 5-50%), або аналослужить додатковим захистом для зазначеної погічну за параметрами і фізико-механічними харакверхні (позиція 7) цементобетону (позиція 6) з натеристикам речовину. несеним малюнком (позиція 9) текстури (див. Після закінчення етапу технологічного процеФіг.20). При цьому в якості гідрофобізуючої речосу, при якому наносять на поверхню (позиція 7) вини (позиція 12), яка зміцнює поверхню цементоцементобетону (позиція 6) суміш (позиція 8), яка бетонної конструкції і служить додатковим захисперешкоджає прилипанню верхнього шару (позитом для поверхні цементобетону, використовують ція 7) цементобетону (позиція 6) до текстурних суміш із розчинника та смоли (наприклад, з настуформ (позиція 1), установлюють текстурні форми пним складом компонентів: розчинник - 50-90%, (позиція 1) на поверхню (позиція 7) цементобетону смола - 10-50%, наприклад, акрилова смола марки (позиція 6) (див. Фіг.14). DIAN AL BR-116), або аналогічну за параметрами і фізико-механічними характеристикам речовину. 11 20762 12 Завершують технологічний процес виготовтовлення текстурних покриттів з цементобетону, у лення текстурних покриттів з цементобетону викопорівнянні з прототипом, досягається й тим, що нанням технологічних операцій, згідно з якими (на можливе фарбування поверхні цементобетону у підставі аналізу щодо необхідності нарізки на побудь-який колір. Підвищення ефективності застоверхні цементобетону (позиція 6) температурних сування способу виготовлення текстурних покритшвів (позиція 11), або здійснюють нарізку темпетів з цементобетону, у порівнянні з прототипом, ратурних швів (позиція 11), або нарізку температудосягається також і тим, що шляхом введення рних швів взагалі не роблять. При визначеній неспеціальних речовин у те хнологічний процес вигообхідності нарізку температурних швів (позиція 11) товлення текстурних покриттів з цементобетону, роблять на будь-якому з етапів, які ідуть за етапом поверхня цементобетону захищається від агресинанесення відбитку малюнка текстурної форми в вності зовнішнього середовища, а це, у свою черповерхню цементобетону. наприклад, після нанегу, призводить до того, що поверхня цементобетосення на поверхню цементобетону гідрофобізуюну буде мати значну за величиною зносостійкість чої речовини, яка зміцнює поверхню і служить дота протиударну міцність. датковим захистом для поверхні цементобетону з Джерела інформації: нанесеним малюнком текстури (див. Фіг.21). Після 1. Авторське свідоцтво СРСР №1328316 нарізки температурних швів (позиція 11), їх запов«Способ приготовления бетонных смесей». Офинюють (див. Фіг.22) матеріалами (позиція 13) або циальный бюл. «Открытия. Изобретения» М., їхньою сумішшю, які перешкоджають влучення в 1987, стор.109-110 - аналог. прорізі шва сторонніх предметів. 2. Шихтенко І.В. «Те хнологія бетонних робіт». На цьому те хнологічний процес щодо виготовК.: Те хніка, 2001, - 192с. - аналог. лення текстурних покриттів з цементобетону закін3. Є.К. Карапузов, В.Г. Соха, Т.Є. Остапченко чують. «Матеріали і технології в сучасному будівництві». Підвищення ефективності застосування споПідручник. - К.: Вища осві та, 2004, стор.30, Розділ собу виготовлення текстурних покриттів з цемен3. Технологія влаштування елементів підлог. 3.1. тобетону, у порівнянні з прототипом, досягається «Улаштування основи (підстильного шару) підлоги за рахунок зорового сприйняття поверхні цеменпо ґрунту» - прототип. тобетону як художньо-естетичного малюнка. Під4. Шихтенко І.В. «Те хнологія бетонних робіт». вищення ефективності застосування способу вигоК.: Те хніка, 2001, - 192с. 13 20762 14 15 20762 16 17 Комп’ютерна в ерстка М. Мацело 20762 Підписне 18 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of texture coatings from cement concrete

Назва патенту російськоюСпособ изготовления текстурных покрытий из цементобетона

МПК / Мітки

МПК: C04B 20/00, C04B 40/00, C04B 22/00

Мітки: спосіб, текстурних, покриттів, виготовлення, цементобетону

Код посилання

<a href="https://ua.patents.su/9-20762-sposib-vigotovlennya-teksturnikh-pokrittiv-z-cementobetonu.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення текстурних покриттів з цементобетону</a>

Попередній патент: Керований фільтр високих частот

Наступний патент: Автодрезина вантажна модернізована

Випадковий патент: Спосіб диференційної діагностики захворювань зорового нерва запального та судинного генезу