Робочий орган відцентрової дробарки

Номер патенту: 36158

Опубліковано: 16.04.2001

Автори: Стеценко Анатолій Семенович, Буханов Олександр Викторович

Текст

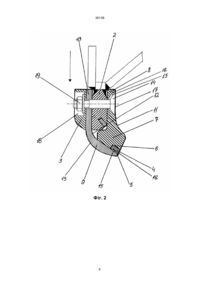

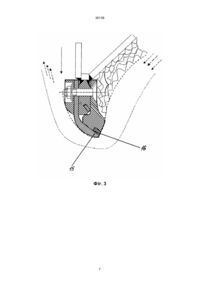

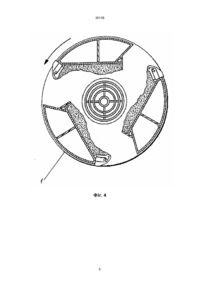

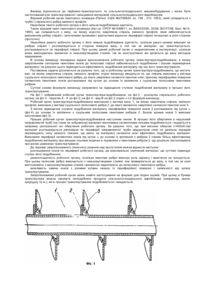

1. Робочий орган відцентрової дробарки, який містить ротор, несучу і захисн у плити, зйомний тримач твердосплавних пластин, що складається з провушки, сполученої з його виступаючою частиною з пазом під твердосплавні пластини і кріпильний вузол, який відрізняється тим, що тримач має провушку вилкоподібної форми і виконаний складовим уздовж лінії в площині нижньої утворюючої паз під твердосплавну пластину, при цьому кожна складова виступаюча частина тримача спряжена з відповідною їй провушкою по дугах концентричних кіл, отвір у провушці і голівка болта кріпильного вузла виконані конічної форми, твердосплавні пластини в пазу і голівка болта в отворі провушки зафіксовані за допомогою пазового з'єднання, а складові частини тримача виконані з різноманітних по зносостійкості матеріалів. 2. Робочий орган відцентрової дробарки, який містить ротор, несучу плиту, зйомний тримач твердосплавних пластин, що складається з провушки, сполученої з його виступаючою частиною з пазом A (54) РОБОЧИЙ ОРГАН ВІДЦЕНТРОВОЇ ДРОБАРКИ 36158 Недоліком приведеного тримача також є низька експлуатаційна надійність робочого органу, що обумовлена рядом причин. По-перше, спряження провушки з виступаючою частиною тримача під кутом 90°, яке створює затримуючу мінерали поверхню, сприяє утриманню на цій поверхні мінералу, тобто створенню так названої "подушки" із мінералу, яка захищає дану поверхню від стирання. Проте, у процесі роботи густина так названої "подушки" із мінералів підвищується до виникнення дифузійних процесів, після яких вона втрачає властивості динамічності. У результаті, змінюється поверхня спряження провушки з виступаючою поверхнею тримача, при якій найбільшому стиранню і зносу піддається виступаюча крайка тримача, спряжена з цією поверхнею. Це пояснюється тим, що виступаюча крайка тримача в даному випадку знаходиться на шляху самого високошвидкісного безперешкодного спадного потоку оброблюваної вихідної сировини, зокрема мінералу. По-друге, незбалансоване по площі перетину і густині конструктивне рішення тримача, обумовлює концентрацію напружень, що виникають у результаті ударних навантажень у частинах тримача, відмінних від його виступаючої частини. зокрема в провушці, в якій виникають тріщини, що призводить до передчасного виходу її зі строю. Робоча поверхня тримача з боку захисної плити, виконана з вильотом щодо неї, також не сприяє рівномірному перерозподілу впливу на її ударних та істираючих навантажень від оброблюваного потоку мінералогічної сировини. Внаслідок вищенаведених причин відоме конструктивне рішення робочого органу має недостатньо високу експлуатаційну надійність і ремонтопридатність. В основу винаходу поставлено задачу вдосконалити робочий орган відцентрової дробарки, шляхом зміни особливостей конструктивного виконання і взаємозв'язку, забезпечити перерозподіл кінетичної енергії ударних навантажень та стираючого впливу на робочий орган спадного потоку оброблюваного матеріалу і за рахунок цього виключити концентрацію напружень в елементах робочого органу, зменшити знос робочої поверхні елементів робочого органу, що дозволить значно поліпшити його експлуатаційні властивості та забезпечити його ремонтопридатність. В основу винаходу поставлено задачу вдосконалити робочий орган відцентрованої дробарки, шляхом зміни особливостей конструктивного виконання та взаємозв'язку, забезпечити перерозподіл кінетичної енергії ударних навантажень та істираючого впливу на робочий орган спадного потоку оброблюваного матеріалу і за рахунок цього виключити концентрацію напружень в елементах робочого органу, зменшити знос робочої поверхні елементів робочого органу, що дозволить значно його спростити, поліпшити експлуатаційні властивості та забезпечити ремонтопридатність. Задача вирішена тим, що робочий орган відцентрової дробарки, який містить ротор. несучу і захисну плити, зйомний тримач твердосплавних пластин, що складається із провушки, сполученої з його виступаючою частиною з пазом під твердосплавні пластини і кріпильний вузол, згідно винаходу, тримач має провушки вилкоподібної форми і виконаний складовим уздовж лінії в площині нижньої утворюючої паз під твердосплавні пластини, при цьому кожна складова виступаюча частина тримача спряжена з відповідною їй провушкою по дуга х концентричних кіл, отвір у провушці і голівка болта кріпильного вузла під нього виконані конічної форми, твердосплавні пластини в пазу і голівка болта в отворі провушки зафіксовані за допомогою пазового з'єднання, а складові частини тримача виконані з різноманітних по зносостійкості матеріалів. Задача вирішена тим, що робочий орган відцентрової дробарки, який містить ротор, несучу плиту, зйомний тримач твердосплавних пластин, який складається із провушки. сполученої з його виступаючою частиною з пазом під твердосплавні пластини і кріпильний вузол, згідно винаходу, що тримач має провушки вилкоподібної форми і виконаний складовим уздовж лінії в площині нижньої утворюючої паз під твердосплавні пластини, при цьому кожна складова виступаюча частина тримача спряжена з відповідною їй провушкою по дугах концентричних кіл, отвір у провушці і голівка болта кріпильного вузла під нього виконані конічної форми, твердосплавні пластини в пазу і голівка болта в отворі провушки зафіксовані за допомогою пазового з'єднання, складові частини тримача виконані з різноманітних по зносостійкості матеріалів, причому в складовій частині тримача з боку корпуса ротору виконане заглиблення під гайку кріпильного вузла. Пазове з'єднання виконане у виді виступу і виїмки під виступ на відповідних контактних поверхнях елементів з'єднання. Складова частина тримача, із боку корпуса ротору, виконана з матеріалу, зносостійкість котрого вище зносостійкості матеріалу іншої складової частини. Основа голівки болта і провушка розміщені в одній площині. Виконання зйомного тримача з двох складових частин із матеріалу з різноманітною зносостійкістю і відповідно з різноманітною густиною і провушкою вилкоподібної форми дозволило створити збалансовану конструкцію по площі і густині матеріалу, що обумовила ефективний перерозподіл і гасіння кінетичної енергії ударних навантажень, виключення концентраційних по навантаженню ділянок у робочому органі і як наслідок значно підвищити його експлуатаційну надійність і термін служби. При цьому найбільша ефективність гасіння кінетичної енергії ударного навантаження досягається на стику складових частин тримача, і пояснюється різнорідністю середовищ, через які трансформується згадана енергія. Виконання тримача складовим, уздовж лінії в площині нижньої утворюючої паз під твердосплавні пластини, і їхня фіксація за допомогою елементів пазового з'єднання забезпечило високу технологічність конструкції як при виготовленні, так і при монтажі і демонтажі. Спряження кожної складової виступаючої частини тримача з відповідною їй провушкою по дугах концентричних кіл, забезпечило динамічність утримуваного в місцях цього спряження прошарку матеріалу. Наприклад, утримуваний на дугоподіб 2 36158 ній ділянці прошарок мінералу, у міру його нарощування і збільшення густини починає сповзати, з одночасним утворенням наступного прошарку. Така динамічність прошарку, тобто "подушки", на даній ділянці поряд із тим, що вона ефективно захищає його від зносу, ще запобігає нарощуванню на даній ділянці твердого прошарку матеріалу, що призводить до зміни траєкторії витікання матеріалу. Таким чином, сукупність ознак, що характеризує об'єкт, дозволила створити робочий орган, який володіє високими експлуатаційними властивостями, технологічністю і ремонтопридатністю. Сутність винаходу по пп. 1, 3, 4, 5 формули винаходу пояснюється кресленнями де на: фіг. 1 - поданий поперечний перетин ротору відцентрової дробарки; фіг. 2 - робочий орган відцентрової дробарки; фіг. 3 - схема витікання матеріалу по робочій поверхні робочого органу відцентрової дробарки. Сутність винаходу по пп. 2, 3, 4, 5 формули винаходу пояснюється кресленнями, де на: фіг. 4- поданий поперечний перетин ротору відцентрової дробарки; фіг. 5 - робочий орган відцентрової дробарки; Робочий орган відцентрової дробарки по пп. 1, 3, 4, 5 формули винаходу (див. фіг. 1, 2, 3) містить ротор 1, несучу 2 і захисну 3 плити, зйомний тримач під твердосплавні пластини 4 і кріпильний вузол. Зйомний тримач має провушку вилкоподібної форми, спряжену з його виступаючою частиною і виконаний складовим уздовж лінії в площині нижньої утворюючої 5 паз 6 під твердосплавні пластини 4. Складова виступаюча частина 7 тримача спряжена з провушкою 8. Складова виступаюча частина 9 тримача спряжена з провушкою 10. Спряження 11, 12, 13 виступаючих частин 7, 9 із провушками 8,10 виконане по відповідній дузі концентричних кіл. Отвір у провушці 8 і голівка болта 14 кріпильного вузла під нього виконані конічної форми. Твердосплавні пластини 4 у пазу 6 і голівка болта 14 в отворі провушки 8 зафіксовані за допомогою пазового з'єднання. Пазове з'єднання виконане у виді виступу 15 і виїмки 16 під виступ на відповідних контактних поверхнях елементів з'єднання. Складові частини 7,9 тримача виконані із різноманітних по зносостійкості матеріалів. Складова частина тримача 9, із боку корпуса ротору 1, виконана з матеріалу, зносостійкість котрого вище зносостійкості матеріалу іншої складової частини 7. Основа 17 голівки болта 14 і провушка 8 розміщені в одній площині. У захисній плиті 3 виконане заглиблення 18 під гайку 19. Робочий орган відцентрової дробарки по пп. 2, 3, 4, 5 формули винаходу (див. фіг. 4, 5) містить ротор 1, несучу плиту 2, зйомний тримач під твердосплавні пластини 3 і кріпильний вузол. Зйомний тримач має провушк у вилкоподібної форми, спряжену з його виступаючою частиною і виконаний складовим уздовж лінії в площині нижньої утворюючої 4 паз 5 під твердосплавні пластини 3. Складова виступаюча частина 6 тримача спряжена з провушкою 7. Складова виступаюча частина 8 тримача спряжена з провушкою 9. Спряження 10, 11, 12 виступаючих частин 6, 8 із провушками 7, 9 виконане по відповідній дузі концентричних кіл. Отвір у провушці 7 і голівка болта 13 кріпильного вузла виконані конічної форми. Твердосплавні пластини 3 у пазу 5 і голівка болта 13 в отворі провушки 7 зафіксовані за допомогою пазового з'єднання. Пазове з'єднання виконане у вигляді виступу 14 і виїмки 15 під виступ на відповідних контактних поверхнях елементів з'єднання. Складові частини 6, 8 тримача виконані із різноманітних по зносостійкості матеріалів. Складова частина тримача 8, із боку корпуса ротору 1, виконана з матеріалу, зносостійкість якого вище зносостійкості матеріалу іншої складової частини 6. У складовій частині 8 тримача з боку ротору 1 виконане заглиблення 16 під гайку 17 кріпильного вузла. Основа 18 голівки болта 13 і провушка 7 розміщені в одній площині. Процес взаємодії робочого органу з масою матеріалу, що руйнується по пп. 1, 3, 4, 5 формули винаходу здійснюється таким чином. При обертанні ротора 1 відцентрової дробарки, робочий орган своїми робочими частинами, армованими твердосплавними пластинами 4 впроваджуються в оброблюваний матеріал. У результаті співударяння і взаємодії часток матеріалу з окремими частинами робочого органу матеріал руйнується на більш дрібні фракції. При цьому основне ударне навантаження припадає на виступаючі частини тримача 7, 9, несучу плиту 2 і твердосплавні пластини 4. Завдяки тому, що спряження 11, 12, 13 в елементах робочого органу виконане по дузі концентричних кіл, кінетична енергія ударного навантаження в них розподіляється рівномірно. У місцях стику, при переході згаданої енергії з матеріалу з одною густиною в складовій виступаючій частині 7 тримача в матеріал з іншою густиною в складовій виступаючій частині 9, частково гаситься. Це дозволило виключити концентрацію напружень на окремих ділянках тримача, захисної 3 і несучої 2 плитах і в елементах кріпильного вузла, через яку в елементах робочого органу виникають тріщини, що призводить їх до передчасної руйнації. Робоча поверхня провушки 8 і виступаючої складової частини 7 тримача адаптована для контакту зі спадним потоком оброблюваного матеріалу і її захисту від стирання й агресивного впливу. Це досягається шляхом розміщення конусоподібної голівки болта 14 у провушці 8 до суміщення його основи 17 із робочою поверхнею провушки 8 і виконання спряження 11 по дузі кола. При цьому оброблюваний матеріал утримується у вигляді прошарку й утворює, так названу "подушку", що при досягненні визначеної маси сповзає по даній поверхні, з одночасним утворенням нового прошарку з матеріалу наступного потоку. Динамічність захисного прошарку, тобто "подушки", дозволила стабілізувати траєкторію витікання спадного потоку оброблюваного матеріалу і забезпечити найбільш сприятливий режим захисту від стирання робочих поверхонь тримача, при якому досягається рівномірний знос твердосплавних пластин 4 і робочої поверхні тримача. Аналогічний сприятливий режим захисту від стирання створюється і при витіканні матеріалу по поверхнях захисної плити 3 і дугоподібної складової виступаючої частини 9 тримача з боку ротору 1, що виконана з матеріалу зі зносостійкістю вище зносостійкості матеріалу в 3 36158 іншій складовій частині 7 тримача. Це дозволило значно збільшити термін служби елементів робочого органу і скоротити кількість ремонтних робіт по заміні твердосплавних пластин 4 і відповідно тримача. Фіксація твердосплавних пластин 4 у пазу 6 складової виступаючої частини 7 тримача за допомогою пазового з'єднання у вигляді виступ у 15 і виїмки 16 забезпечила надійність їхнього кріплення в пазу 6, при якому виключається їхній виліт із нього, незалежно від ступеня їхнього зносу. Таке конструктивне рішення стало доступним після виконання тримача складовим по лінії площини нижньої утворюючої 5 паз 6 під твердосплавну пластину 4, при цьому кожна виступаюча частина згаданого тримача спряжена зі своєю провушкою. Це дозволило зменшити витрати по відновленню робочого органу, тому що таке рішення дозволяє варіювати операціями по їхній заміні або підгонці. Наприклад, при зносі твердосплавних пластин 4 можлива тільки їхня заміна, шляхом підгонки параметрів пазу 6 або пластин 4 у старому тримачі. Можлива заміна тільки однієї складової частини тримача. Виконання голівки болта 14 і отвори у провушці 8 конусоподібної форми і його фіксації за допомогою пазового з'єднання дозволило здійснювати демонтаж вузла після тривалої його експлуатації без руйнації його елементів. Це пояснюється тим, що в міру додатка до голівки болта 14 крутячого моменту протилежного знака, конусоподібна голівка самозаклинюється. Саме цей ефект дає можливість розкрутити гайку 19, у поглибленні 18 без зриву різьби або провушки тримача. Процес взаємодії робочого органу з масою матеріалу,що р уйнується по пп. 2, 3, 4, 5 формули винаходу здійснюється аналогічно вищевикладеному. Результати промислових іспитів підтвердили можливість роботи спрощеного варіанту робочого органу, в якому функції захисної плити виконує складова частина 8 тримача із боку ротора й у якій є заглиблення 16 під гайку 17 кріпильного вузла. При обертанні ротору 1 відцентрової дробарки , робочий орган своїми робочими частинами, армованими твердосплавними пластинами 3 впроваджуються в оброблюваний матеріал. У результаті співударяння і взаємодії часток матеріалу з окремими частинами робочого органу матеріал руйнується на більш дрібні фракції. При цьому основне ударне навантаження припадає на виступаючі складові частини тримача 6, 8, несучу плиту 2 і твердосплавні пластини 3. Завдяки тому, що спряження 10, 11, 12 в елементах робочого органу виконане по дузі концентричних кіл, кінетична енергія ударного навантаження рівномірно розподіляється в них, а в місцях стику при переході з матеріалу з одною густиною в складовій частині тримача 6 у матеріал з іншою густиною в складовій частині 8 частково гаситься. Це дозволило виключити концентрацію напружень на окремих ділянках тримача і несучої плити або в елементах кріпильного вузла, що обумовлює процес тріщиноутворення і передчасну руйнацію окремих елементів робочого органу. Робоча поверхня провушки 7 і виступаючої частини 6 тримача адаптована для контакту зі спадним потоком оброблюваного матеріалу і її захисту від стирання й агресивного впливу. Це досягається шляхом розміщення конусоподібної голівки болта 13 у провушці 7 до суміщення його основи 18 із робочою поверхнею провушки і виконання спряження 10 по дузі кола, при якому оброблюваний матеріал утримується у вигляді прошарку й утворює, так названу "подушку", яка при досягненні визначеної маси сповзає по даній поверхні, з одночасним утворенням нового прошарку з матеріалу наступного потоку. Динамічність захисного прошарку, тобто "подушки", дозволила стабілізувати траєкторію витікання спадного потоку оброблюваного матеріалу і забезпечити найбільш сприятливий режим захисту від стирання робочої поверхні тримача, при якому досягається рівномірний знос твердосплавних пластин 3 і робочої поверхні тримача. Аналогічний сприятливий режим захисту від стирання створюється і при витіканні матеріалу по поверхні 12 дугоподібної складової частини 8 тримача з боку ротора 1, виконаного з матеріалу, зносостійкість котрого вище зносостійкості матеріалу в іншій складовій частині 6 тримача. Це дозволило значно спростити робочий орган, збільшити його термін служби і скоротити кількість ремонтних робіт по заміні твердосплавних пластин 3 і відповідно тримача. Фіксація твердосплавних пластин у пазу 5 складової виступаючої частини 6 тримача за допомогою пазового з'єднання у вигляді виїмки 15 і виступу 14 забезпечила надійність їхнього кріплення в пазу 5, при якій виключається їхній виліт із нього, незалежно від ступеня їхнього зносу. Таке конструктивне рішення стало доступним після виконання тримача складовим по лінії площини нижньої утворюючої 4 паз 5 під твердосплавну пластину 3, при цьому кожна виступаюча частина згаданого тримача спряжена зі своєю провушкою. Це дозволило значно зменшити витрати по відновленню робочого органу, тому що таке рішення дозволяє варіювати операціями по їхній заміні або підгонці. Наприклад, при зносі твердосплавних пластин 3 можлива тільки їхня заміна, шляхом підгонки параметрів паза 5 або пластин 3 у старому тримачі. Можлива заміна тільки однієї складової частини тримача. Виконання голівки болта 13 і отвори у провушці 7 конусоподібної форми і його фіксації за допомогою пазового з'єднання дозволило здійснювати демонтаж вузла після тривалої його експлуатації без руйнації його елементів. Це пояснюється тим, що в міру додатка до голівки болта 13 крутячого моменту протилежного знака, конусоподібна голівка самозаклинюється. Саме цей ефект дає можливість розкрутити гайку без зриву різьби або провушки тримача. Робочі органи відцентрової дробарки відповідно до винаходу по пп. 1, 3, 4, 5 і по пп. 2, 3, 4, 5 формули винаходу випробувані в промислових умовах, результати іспитів підтвердили їх високі експлуатаційні властивості і ремонтопридатність. 4 36158 Фіг. 1 5 36158 Фіг. 2 6 36158 Фіг. 3 7 36158 Фіг. 4 8 36158 Фіг. 5 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 9

ДивитисяДодаткова інформація

Назва патенту англійськоюOperating unit of centrifugal mill

Автори англійськоюBukhanov Oleksandr Viktorovych, Stetsenko Anatolii Semenovych

Назва патенту російськоюРабочий орган центробежной дробилки

Автори російськоюБуханов Александр Викторович, Стеценко Анатолий Семенович

МПК / Мітки

МПК: B02C 13/28, B02C 19/00

Мітки: дробарки, відцентрової, орган, робочий

Код посилання

<a href="https://ua.patents.su/9-36158-robochijj-organ-vidcentrovo-drobarki.html" target="_blank" rel="follow" title="База патентів України">Робочий орган відцентрової дробарки</a>

Попередній патент: Пристрій для вмикання люмінесцентних ламп

Наступний патент: Спосіб нанесення покриттів на тонкостінні циліндричні деталі

Випадковий патент: Спосіб визначення вміщення вуглекислого газу у альвеолярному повітрі