Установка для переробки замасленої прокатної окалини методом безкисневої дистиляції

Номер патенту: 39344

Опубліковано: 25.02.2009

Автори: Євтєхов Валерій Дмитрович, Чепелєв Едуард Миколайович, Ведмеденко Костянтин Ігорович, Корякін Володимир Михайлович, Іванченко Владислав Вікторович

Формула / Реферат

1. Установка для переробки замасленої прокатної окалини методом безкисневої дистиляції, що включає пристосування для завантаження вихідної замасленої прокатної окалини, захисний грохот для видалення скрапу, накопичувальний бункер для вихідної замасленої прокатної окалини, транспортер для завантаження матеріалу в пристрій зневоднювання й знемаслювання, пристрій для переміщення газоподібних продуктів, накопичувальний відсік для очищеної окалини й пристрій для зневоднювання й знемаслювання, яка відрізняється тим, що містить додатковий накопичувальний бункер для очищеної окалини, обладнаний горизонтальним розвантажувальним шнеком, транспортером і пристроєм для змішування і гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини.

2. Установка за п. 1, яка відрізняється тим, що пристрій для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини виготовлений у вигляді вертикального короба прямокутного перерізу, обладнаного бункером-живильником, зубчастим приводом валів пристрою для змішування й електродвигуном привода.

3. Установка за п. 2, яка відрізняється тим, що вертикальний короб обладнаний вмонтованими в його внутрішній простір п'ятьма горизонтальними валами: двома верхніми веденими, двома нижніми веденими й одним проміжним ведучим.

4. Установка за п. 3, яка відрізняється тим, що п'ять горизонтальних валів вертикального короба оснащені закріпленими перпендикулярно їхнім осям пальцями-перегрібачами.

5. Установка за п. 3, яка відрізняється тим, що зубчастий привід валів пристрою для змішування виконаний з однієї провідної зубчастої шестірні на горизонтальному проміжному ведучому валу і з чотирьох ведених зубчастих коліс на двох верхніх і двох нижніх горизонтальних ведених валах.

6. Установка за п. 3, яка відрізняється тим, що електродвигун приводу оснащений системою регулювання числа обертів і захистом від перевантажень.

7. Установка за п. 1, яка відрізняється тим, що пристрій для зневоднювання й знемаслювання виконаний у вигляді двох апаратів: апарата для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини та апарата для знемаслювання зневодненого промпродукту.

8. Установка за п. 7, яка відрізняється тим, що апарати для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини й для знемаслювання зневодненого промпродукту виготовлені у вигляді горизонтальних циліндричних внутрішніх робочих камер з розміщеними усередині них на співвісних циліндричних валах шнеками, горизонтальних циліндричних проміжних обігрівальних камер і горизонтальних циліндричних зовнішніх охолоджувальних обичайок, розташованих співвісно.

9. Установка за п. 8, яка відрізняється тим, що шнеки виготовлені зі зменшуваним у напрямку переміщення матеріалу кроком, із зубчастими редукторами, що приводять в обертання, і електродвигунами, оснащеними системами регулювання числа обертів і захистами від перевантажень.

10. Установка за п. 8, яка відрізняється тим, що горизонтальні циліндричні внутрішні робочі камери апаратів оснащені пристроями завантаження вихідних матеріалів.

11. Установка за п. 8, яка відрізняється тим, що горизонтальні циліндричні внутрішні робочі камери апаратів оснащені пристроями вивантаження оброблених у них матеріалів, горизонтальними розвантажувальними шнеками і електродвигунами приводів шнеків.

12. Установка за п. 8, яка відрізняється тим, що горизонтальні циліндричні внутрішні робочі камери апаратів оснащені пристроями відведення утворених у них газоподібних продуктів (пари, води в апараті для зневоднювання і парогазової суміші в апараті для знемаслювання).

13. Установка за п. 8, яка відрізняється тим, що горизонтальні циліндричні проміжні обігрівальні камери оснащені топковими відділеннями і пристроями відведення топкових газів.

Текст

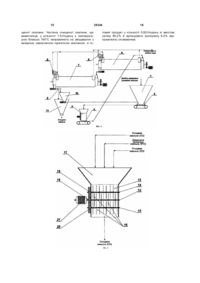

1. Установка для переробки замасленої прокатної окалини методом безкисневої дистиляції, що включає пристосування для завантаження вихідної замасленої прокатної окалини, захисний грохот для видалення скрапу, накопичувальний бункер для вихідної замасленої прокатної окалини, транспортер для завантаження матеріалу в пристрій зневоднювання й знемаслювання, пристрій для переміщення газоподібних продуктів, накопичувальний відсік для очищеної окалини й пристрій для зневоднювання й знемаслювання, яка відрізняється тим, що містить додатковий накопичувальний бункер для очищеної окалини, обладнаний горизонтальним розвантажувальним шнеком, транспортером і пристроєм для змішування і гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини. 2. Установка за п.1, яка відрізняється тим, що пристрій для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини виготовлений у вигляді вертикального короба прямокутного перерізу, обладнаного бункером-живильником, зубчастим приводом валів пристрою для змішування й електродвигуном привода. 3. Установка за п.2, яка відрізняється тим, що вертикальний короб обладнаний вмонтованими в його внутрішній простір п'ятьма горизонтальними валами: двома верхніми веденими, двома нижніми веденими й одним проміжним ведучим. 4. Установка за п.3, яка відрізняється тим, що п'ять горизонтальних валів вертикального короба 2 (19) 1 3 39344 4 12. Установка за п.8, яка відрізняється тим, що горизонтальні циліндричні внутрішні робочі камери апаратів оснащені пристроями відведення утворених у них газоподібних продуктів (пари, води в апараті для зневоднювання і парогазової суміші в апараті для знемаслювання). 13. Установка за п.8, яка відрізняється тим, що горизонтальні циліндричні проміжні обігрівальні камери оснащені топковими відділеннями і пристроями відведення топкових газів. Корисна модель стосується галузі металургії, зокрема, підготовки сировини до аглодоменого переділу, і може бути використана при виробництві агломераційної шихти шля хом введення в неї знемасленої прокатної окалини як залізовмісний компонент. Відома установка для переробки замасленої прокатної окалини [див. наприклад, деклараційний патент України №53361А, МПК7 С22С26/00, С10В37/00. Опубл. 05.01.2003p. Заявка №2002053749 від 07.02.2002р. Заявник: КГМК, Автори: Сокуренко А.В., Шеремет В.А., Дубина О.В., Корякін В.М. та інші]. Відома установка включає дренажні відсіки горизонтальних відстійників прокатного виробництва для нагромадження вихідної замасленої прокатної окалини (ЗПО), грейферний кран, захисний грохот для очищення ЗПО скрапу, накопичувальний відсік для очищеного від скрапу матеріалу, транспортер, установку змішування ЗПО й торфу, накопичувальний відсік для витримування змішаної з торфом, залізничні вагони, вагоноперекидач для вивантаження вагонів з пошарово завантаженими компонентами, прийомний бункер для суміші ЗПО, торфу й вугільного концентрату, спеціальний тракт подачі суміші ЗПО, торфу й вугільного концентрату в силосу, промислові дозатори вугільного концентрату в коксові батареї. Недоліком даної установки для переробки замасленої прокатної окалини є її низька ефективність, обумовлена високою собівартістю переробки вихідної прокатної окалини за рахунок застосування дорогого технологічного встаткування для забезпечення сипкості й газопроникності замасленої прокатної окалини. Найбільш близьким технічним рішенням, обраним як прототип для установки для переробки замасленої прокатної окалини методом безкисневої дистиляції, що заявляється, є установка для переробки замасленої прокатної окалини [див. наприклад, патент України №46310А, МПК7 С22В1/14, Опубл. 15.05.2002р. Заявка №2001064057 від 13.06.2001p. Заявник: Криворізький державний металургійний комбінат «Криворіжсталь» Автори: Сокуренко А.В., Шеремет В.О., Омесь М.М., Корякін В.М. та інші]. Дана установка включає грейферний кран, захисний грохот, накопичувальний відсік для вихідної замасленої прокатної окалини, транспортер, апарат низькотемпературного крекінгу, накопичувальний відсік для очищеної окалини, холодильник для конденсації пару газоподібного продукту, сепаратор для відділення крекінг-газу від сконденсованих масел, накопичувальну ємність для масла, накопичувальну ємність для водяного конденсату, рециркуляційний насос і газодувку, при цьому апарат низькотемпературного крекінгу замасленої прокатної окалини складається з вертикального центрального вала, постаченого вертикальним завантажувальним шнеком, лопатками, що перемішують і переміщають; бункера-живильника; топкового відділення; вузла зневоднювання й знемаслювання, постаченого горизонтальними просічними полицями й розвантажувальним конусом; вузла вивантаження збезводненого й знемасленого матеріалу, постаченого горизонтальним розвантажувальним шнеком; пристрою для подачі крекінг-газу; пристрою для подачі повітря; пристрою для подачі масла; пристрою для відводу парогазової суміші й пристрої для відводу топкових газів. Дана установка для переробки замасленої прокатної окалини по технічній сутності й по досягаємому ефекту є найбільш близькою до установки для переробки замасленої прокатної окалини методом безкисневої дистиляції, що заявляється. Недолік відомої установки для переробки замасленої прокатної окалини полягає в низької ефективності переробки вихідної замасленої прокатної окалини, обумовленої технічними труднощами дозування малих кількостей замасленої прокатної окалини в технологічний процес її переробки, тому що вихідна замаслена прокатна окалина являє собою грузлий і вологий, важко дезінтегрований матеріал, з великими труднощами минаючий через завантажувальні пристрої. Сукупними ознаками найближчого аналога (прототипу) є: - пристосування для завантаження вихідної замасленої прокатної окалини, - захисний грохот для видалення скрапу, - накопичувальний відсік для вихідної замасленої прокатної окалини, - транспортер для завантаження матеріалу в пристрій зневоднювання й знемаслювання, - пристрої для переміщення газоподібних продуктів; - накопичувальний відсік для очищеної окалини, - пристрій зневоднювання й знемаслювання. В основу корисної моделі поставлено задачу удосконалення установки для переробки замасленої прокатної окалини методом безкисневої дистиляції шляхом спрощення апаратурного оформлення технологічного процесу, що дозволить підвищити ефективність переробки вихідної замасленої прокатної окалини. Очікуваним технічним результатом корисної моделі, що заявляється (установки для переробки 5 39344 замасленої прокатної окалини методом безкисневої дистиляції) є збільшення ефективності переробки вихідної замасленої прокатної окалини шляхом спрощення апаратурного оформлення технологічного процесу переробки замасленої прокатної окалини й збільшення вмісту заліза в знемасленій окалині. Зазначений технічний результат досягається тим, що установка для переробки замасленої прокатної окалини методом безкисневої дистиляції, яка включає пристосування для завантаження вихідної замасленої прокатної окалини, захисний грохот для видалення скрапу, накопичувальний бункер для вихідної замасленої прокатної окалини, транспортер для завантаження матеріалу в пристрій зневоднювання й знемаслювання, пристрою для переміщення газоподібних продуктів, накопичувальний відсік для очищеної окалини й пристрій для зневоднювання й знемаслювання, згідно корисної моделі, установка постачена додатковим накопичувальним бункером для очищеної окалини, обладнаним горизонтальним розвантажувальним шнеком і транспортером; постачена пристроєм для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини; пристрій для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини виготовлено у вигляді вертикального короба прямокутного перетину, обладнаного бункером-живильником, зубчастим приводом валів пристрою для змішування й електродвигуном привода; вертикальний короб обладнаний вмонтованими в його внутрішній простір п'ятьма горизонтальними валами: двома верхніми веденими, двома нижніми веденими й одним проміжним ведучим; п'ять горизонтальних валів вертикального короба оснащені закріпленими перпендикулярно їхнім осям пальцямиворуши телями; зубчастий привод валів пристрою для змішування виконаний з однієї провідної зубчастої шестірні на горизонтальному проміжному ведучому валу й із чотирьох ведених зубчастих коліс на двох вер хніх й двох нижніх горизонтальних ведених валах; електродвигун привода оснащений системою регулювання числа обертів і захистом від перевантажень; пристрій для зневоднювання й знемаслювання виконано у вигляді двох апаратів: апарата для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини й апарата для знемаслювання збезводненого промпродукта; апарати для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини й для знемаслювання збезводненого промпродукта виготовлені у вигляді горизонтальних циліндричних внутрішніх робочих камер з розміщеними усередині них на співвісних циліндричних валах шнеками, горизонтальних циліндричних проміжних обігрівальних камер, і горизонтальних циліндричних зовнішніх охолоджувальних обичайок, розташованих співвісно; шнеки виготовлені зі зменшуваним у напрямку переміщення матеріалу кроком, і зубчастими редукторами, що приводять в обертання, і електродвигунами, оснащеними системами регулювання числа обертів і захистами від перевантажень; горизонта 6 льні циліндричні внутрішні робочі камери апаратів постачені пристроями завантаження вихідних матеріалів; горизонтальні циліндричні внутрішні робочі камери апаратів постачені пристроями вивантаження оброблених у них матеріалів й оснащені горизонтальними розвантажувальними шнеками й електродвигунами приводів шнеків; горизонтальні циліндричні внутрішні робочі камери апаратів постачені пристроями відводу утворених у них газоподібних продуктів (парів води в апарату для зневоднювання й паро газової суміші в апарату для знемаслювання); горизонтальні циліндричні проміжні обігрівальні камери постачені топковими відділеннями й пристроями відводу топкових газів. Сутність те хнічного рішення, що заявляється (установки для переробки замасленої прокатної окалини методом безкисневої дистиляції) полягає в спрощенні апаратурного оформлення технологічного процесу переробки замасленої прокатної окалини й у збільшенні вмісту заліза в знемасленій окалині за рахунок того, що: - постачання установки додатковим накопичувальним бункером для очищеної окалини, обладнаним горизонтальним розвантажувальним шнеком і транспортером, дозволяє спростити апаратурне оформлення операції підготовки вихідної замасленої прокатної окалини, у результаті чого спрощується апаратурне оформлення всього технологічного процесу переробки замасленої прокатної окалини, що веде до збільшення ефективності переробки вихідної замасленої прокатної окалини, тобто до досягнення зазначеного в корисній моделі технічного результату; - постачання установки пристроєм для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини дає можливість спростити апаратурне оформлення операції підготовки вихідної замасленої прокатної окалини, а також збільшити вміст заліза в очищеній окалині, що підвищує е фективність переробки вихідної замасленої прокатної окалини, тобто веде до досягнення зазначеного в корисній моделі технічного результату; - виготовлення пристрою для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини у вигляді вертикального короба прямокутного перетину, обладнаного бункером-живильником, зубчастим приводом валів пристрою для змішування й електродвигуном привода, устаткування вертикального короба вмонтованими в його внутрішній простір п'ятьма горизонтальними валами: двома верхніми веденими, двома нижніми веденими й одним проміжним провідним, оснащення п'яти горизонтальних валів вертикального короба закріпленими перпендикулярно їхнім осям пальцями-ворушителями, виконання зубчастого привода валів пристрою для змішування який складається з однієї провідної зубчастої шестірні на горизонтальному проміжному ведучому валу й із чотирьох ведених зубчастих коліс на двох вер хніх й двох нижніх горизонтальних ведених валах й оснащення електродвигуна привода системою регулювання числа обертів і захистом від перевантажень дає можливість підвищити ступінь гомогенізації суміші вихідної зама 7 39344 сленої прокатної окалини з очищеною окалиною, що дозволяє збільшити вміст заліза в очищеній окалині, а це підвищує ефективність переробки вихідної замасленої прокатної окалини, тобто веде до досягнення зазначеного в корисній моделі технічного результату; - виконання пристрою для зневоднювання й знемаслювання у вигляді двох апаратів: апарата для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини й апарата для знемаслювання збезводненого промпродукта дає можливість спростити апаратурне оформлення операції підготовки вихідної замасленої прокатної окалини, а також збільшити вмісти заліза в очищеній окалині, що підвищує ефективність переробки вихідної замасленої прокатної окалини, тобто веде до досягнення зазначеного в корисній моделі технічного результату; - виготовлення апаратів для зневоднювання суміші замасленої прокатноїокалини із частиною очищеної окалини й для знемаслювання збезводненого промпродукта у вигляді горизонтальних циліндричних внутрішніх робочих камер з розміщеними усередині них на співвісних циліндричних валах шнеками, горизонтальних циліндричних проміжних обігрівальних камер, і горизонтальних циліндричних зовнішніх охолоджувальних обичайок, розташованих співвісно, виготовлення шнеків зі зменшуваним у напрямку переміщення матеріалу кроком, і зубчастими редукторами, що приводять в обертання, і електродвигунами, оснащеними системами регулювання числа обертів і захистами від перевантажень, постачання горизонтальних циліндричних внутрішніх робочих камер апаратів пристроями завантаження вихідних матеріалів; постачання горизонтальних циліндричних внутрішніх робочих камер апаратів пристроями вивантаження оброблених у них матеріалів й оснащення горизонтальними розвантажувальними шнеками й електродвигунами приводів шнеків, постачання горизонтальних циліндричних внутрішніх робочих камер апаратів пристроями відводу утворених у них газоподібних продуктів (пару води в апарату для зневоднювання й парогазової суміші в апарату для знемаслювання) і постачання горизонтальних циліндричних проміжних обігрівальних камер топковими відділеннями й пристроями відводу топкових газів, дозволяє збільшити вміст заліза в очищеній окалині, а це підвищує ефективність переробки вихідної замасленої прокатної окалини, тобто веде до досягнення зазначеного в корисній моделі технічного результату. Таким чином, сукупність істотних ознак пристрою, що заявляється в корисній моделі, для переробки замасленої прокатної окалини методом безкисневої дистиляції (постачання установки додатковим накопичувальним бункером для очищеної окалини, обладнаним горизонтальним розвантажувальним шнеком і транспортером; постачання установки пристроєм для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини; виготовлення пристрою для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини у вигляді вертикального короба прямокутного 8 перетину, обладнаного бункером-живильником, зубчастим приводом валів пристрою для змішування й електродвигуном привода; устатк ування вертикального короба вмонтованими в його внутрішній простір п'ятьма горизонтальними валами: двома верхніми веденими, двома нижніми веденими й одним проміжним ведучим; оснащення п'яти горизонтальних валів вертикального короба закріпленими перпендикулярно їхнім осям пальцями-ворушителями; виконання зубчастого привода валів пристрою для змішування, що складається з однієї провідної зубчастої шестірні на горизонтальному проміжному ведучому валу й із чотирьох ведених зубчастих коліс на двох верхні й двох нижніх горизонтальних ведених валах; оснащення електродвигуна привода системою регулювання числа обертів і захистом від перевантажень; виконання пристрою для зневоднювання й знемаслювання у вигляді двох апаратів: апарата для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини й апарата для знемаслювання збезводненого промпродукта; виготовлення апаратів для зневоднювання суміші замасленої прокатної окалини із частиною очищеної окалини й для знемаслювання збезводненого промпродукта у вигляді горизонтальних циліндричних внутрішніх робочих камер з розміщеними усередині них на співвісних циліндричних валах шнеками, горизонтальних циліндричних проміжних обігрівальних камер, і горизонтальних циліндричних зовнішніх охолоджувальних обичайок, розташованих співвісно; виготовлення шнеків зі зменшуваним у напрямку переміщення матеріалу кроком, і зубчастими редукторами, що приводять в обертання, і електродвигунами, оснащеними системами регулювання числа обертів і захистами від перевантажень; постачання горизонтальних циліндричних внутрішніх робочих камер апаратів пристроями завантаження вихідних матеріалів; постачання горизонтальних циліндричних внутрішніх робочих камер апаратів пристроями вивантаження оброблених у них матеріалів й оснащення горизонтальними розвантажувальними шнеками й електродвигунами приводів шнеків; постачання горизонтальних циліндричних внутрішніх робочих камер апаратів пристроями відводу утворених у них газоподібних продуктів (пару води в апарату для зневоднювання й парогазової суміші в апарату для знемаслювання) і постачання горизонтальних циліндричних проміжних обігрівальних камер топковими відділеннями й пристроями відводу топкових газів) дозволяє підвищити ефективність переробки замасленої прокатної окалини, тобто веде до досягнення зазначеного в корисній моделі технічного результату. Крім вищевикладеного, сутність технічного рішення, що заявляється (установки для переробки замасленої прокатної окалини методом безкисневої дистиляції) пояснюється схемами, наведеними на фігурах 1, 2 й 3. На Фіг.1 зображена принципова схема апаратурного оформлення установки для переробки замасленої прокатної окалини методом безкисневої дистиляції, 9 39344 на Фіг.2 - принципова схема конструкції пристрою для змішування й гомогенізації вихідної замасленої прокатної окалини із частиною очищеної окалини, а на Фіг.3 - принципова схема конструкції апаратів для зневоднювання суміші замасленої прокатНомер позиції 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 10 ної окалини із частиною очищеної окалини й для знемаслювання збезводненої суміші замасленої прокатної окалини із частиною очищеної окалини. На фігура х 1, 2 й 3 наведені позначення позицій, найменування яких розкриті в таблиці. Найменування № фігури Бункер для прийому вихідної замасленої прокатної окалини 1 Транспортер для дозування й подачі вихідної замасленої прокатної окалини 1 й частини очищеної окалини Пристрій для змішування й гомогенізування вихідної замасленої прокатної 1 окалини й частини очищеної окалини Транспортер для дозування й подачі гомогенізованої суміші вихідної замас1 леної прокатної окалини й частини очищеної окалини Апарат для зневоднювання гомогенізованої суміші вихідної замасленої про1 катної окалини й частини очищеної окалини Газодувка для відводу парів води 1 Апарат для знемаслювання збезводненої суміші вихідної замасленої прока1 тної окалини й частини очищеної окалини Газодувка для відводу парогазової суміші 1 Пристосування для поділу потоку очищеної окалини 1 Додатковий бункер для нагромадження очищеної окалини 1 Відсік для нагромадження очищеної окалини 1 Вертикальний короб прямокутного перетину пристрою для змішування й го2 могенізування поз. 3 Проміжний провідний вал 2 Верхні ведені горизонтальні вали 2 Нижні ведені горизонтальні вали 2 Пальці-ворушителі 2 Приймальний бункер пристрою для змішування й гомогенізування поз. 3 2 Провідна зубчаста шестірня 2 Ведені зубчасті колеса верхні 2 Ведені зубчасті колеса нижні 2 Електродвигун пристрою для змішування й гомогенізування поз. 3 2 Горизонтальна циліндрична внутрішня робоча камера 3 Шнек горизонтальної циліндричної внутрішньої робочої камери поз. 22 3 Центральний вал горизонтальної циліндричної внутрішньої робочої камери 3 поз. 22 Привод центрального вала поз. 24 3 Електродвигун центрального вала поз. 24 3 Завантажувальний пристрій горизонтальної циліндричної внутрішньої робо3 чої камери поз. 22 Розвантажувальний пристрій горизонтальної циліндричної внутрішньої ро3 бочої камери поз. 22 Горизонтальний шнек розвантажувального пристрою поз. 28 3 Електродвигун розвантажувального пристрою поз. 28 3 Пристрій відводу парогазового продукту з горизонтальної циліндричної вну3 трішньої робочої камери поз. 22 Нагрівальна камера 3 Топкове відділення нагрівальної камери поз. 32 3 Пристрій для відводу топкових газів нагрівальної камери поз. 32 3 Охолоджувальна обичайка 3 Установка для переробки замасленої прокатної окалини методом безкисневої дистиляції, що заявляється, працює в такий спосіб. Приклад. Вихідну замаслену прокатну окалину (ЗПО) зі вмістом води 9,0% і вмістом масел 11,0% у кількості 1,0т/годину за допомогою пристосування для завантаження вихідної замасленої прокатної окалини подають на захисний грохот для ви далення скрапу. Очищена від скрапу ЗПО надходить у бункер поз. 1 для прийому вихідної замасленої прокатної окалини. З бункера для прийому вихідної ЗПО останню разом із частиною очищеної окалини транспортером поз. 2 для дозування й подачі вихідної замасленої прокатної окалини й частини очищеної окалини завантажують у пристрій поз. 3 для змішування й гомогенізування 11 39344 вихідної замасленої прокатної окалини й частини очищеної окалини (ОО), подаваної в кількості 1,5т/годину. У результаті змішування й гомогенізації ОПО й частини ОО утвориться сипуча й газопроникна, гомогенізована суміш ЗПО й частини ОО в кількості 2,5т/годину зі вмістом води 3,6% і вмістом масел 4,4%. Сипучу й газопроникну суміш ЗПО й частини ОО в кількості 2,5т/годину за допомогою транспортера поз. 4 для дозування й подачі гомогенізованої суміші вихідної замасленої прокатної окалини й частини очищеної окалини дозують і завантажують в апарат поз. 5 для зневоднювання гомогенізованої суміші вихідної замасленої прокатної окалини й частини очищеної окалини. В апараті зневоднювання гомогенізовану суміш безупинно переміщають і перемішують, одночасно нагріваючи гарячими топковими газами таким чином, щоб температура вихідної із процесу зневоднювання водяної пари не перевищувала 105°С. Водяну пару за допомогою газодувки поз. 6 для відводу пару води видаляють із апарата для зневоднювання гомогенізованої суміші вихідної ОПО й частини ОО. Гарячі топкові гази з температурою 650°С у кількості 25кг/годину подають протитечноперехрестно щодо переміщуваної гомогенізованої суміші. Теплообмін між гарячими топковими газами й холодною гомогенізованою сумішшю здійснюють «через стінку» з металу. Холодні топкові гази, охолоджені в результаті теплообміну до температури 220°С, виводять із апарата зневоднювання. Одночасно з реакційного обсягу апарата зневоднювання відбирають водяну пару при температурі не вище 105°С у кількості 90кг/годину й разом з холодними топковими газами виводять із апарата зневоднювання. Для запобігання тепловтрат через зовнішню поверхню апарата зневоднювання протитечно руху топкових газів подають повітря з температурою навколишнього середовища (25°С) у кількості 340кг/годину. Нагріте до 270°С повітря використовують для спалювання газоподібного продукту, що утвориться при безкисневої дистиляції збезводненої замасленої прокатної окалини. Збезводнену суміш ЗПО й частини ОО зі вмістом води 0% і вмістом масел 11,41% у кількості 2,41т/годину перевантажують в апарат поз. 7 для знемаслювання збезводненої суміші вихідної замасленої прокатної окалини й частини очищеної окалини. В апараті поз. 7 збезводнену суміш ЗПО й частини ОО безупинно переміщають і перемішують, одночасно нагріваючи гарячими топковими газами таким чином, щоб температура вихідного із процесу безкисневої дистиляції газоподібного продукту становила не нижче 360°С. Гарячі топкові гази з температурою 650°С у кількості 75кг/годину подають протитечно-перехрестно щодо переміщуваної збезводненої суміші ОПО й частини ОО. Теплообмін між гарячими топковими газами й збезводненою сумішшю ОПО й частини ОО здійснюють «через стінку» з металу. З робочого обсягу апарата поз. 7 для знемаслювання збезводненої суміші вихідної замасленої прокатної окалини й частини очищеної окалини за допомогою газодувки поз. 8 для відводу парогазової суміші видаляють газоподібний продукт при температурі не нижче 360°С у кількості 80кг/годину. 12 Холодні топкові гази, охолоджені в результаті теплообміну до температури 320°С, виводять із апарата безкисневої дистиляції. Для запобігання тепловтрат через зовнішню поверхню апарата безкисневої дистиляції протитечно руху топкових газів подають повітря з температурою навколишнього середовища (25°С) у кількості 740кг/годину. Нагріте до 310°С повітря використовують для спалювання газоподібного продукту, що утвориться при безкисневої дистиляції збезводненої замасленої прокатної окалини. Знемаслену суміш ЗПО й частину ОО у вигляді знемасленої окалини в кількості 2,32т/годину з температурою не нижче 360°С і зі вмістом заліза 80,2% й вуглецевого матеріалу 9,2% вивантажують із апарата безкисневої дистиляції й за допомогою пристосування поз. 9 для поділу потоку очищеної окалини направляють у додатковий бункер поз. 10 для нагромадження очищеної окалини й у відсік поз. 11 для нагромадження очищеної окалини. Частина очищеної окалини, що вивантажує, у кількості 1,5//годину з температурою близько 160°С направляють на змішування з вихідною замасленою прокатною окалиною, а готовий продукт у кількості 0,82т/годину зі вмістом заліза 80,2% й вуглецевого матеріалу 9,2% відправляють споживачеві. Пристрій поз. 3 для змішування й гомогенізування вихідної замасленої прокатної окалини й частини очищеної окалини працює в такий спосіб. Вихідну замаслену прокатну окалину (ЗПО) зі вмістом води 9,0% і вмістом масел 11,0% у кількості 1,0т/годину й очи щену окалину (ОО) у кількості 1,5т/годину подають у вертикальний короб прямокутного перетину поз. 12 пристрою для змішування й гомогенізування. Короб оснащений проміжним провідним валом поз. 13, двома верхніми веденими горизонтальними валами поз. 14 і двома нижніми веденими горизонтальними валами поз. 15. На кожному з валів закріплені пальці-ворушителі поз. 16. Подачу суміші ЗПО й ОО здійснюють через прийомний бункер поз. 17 пристрою для змішування й гомогенізування. Обертання валів із закріпленими на них пальцями-ворушителями походить від провідної зубчастої шестірні поз. 18 і передається на ведені зубчасті колеса верхні поз. 19 і ведені зубчасті колеса нижні поз. 20. Весь комплект зубчастих передач приводиться в обертовий рух від електродвигуна поз. 21 пристрою для змішування й гомогенізування. Під дією обертових валів, із закріпленими на них пальцями, відбувається змішування й гомогенізування подаваних у пристрій матеріалів. Сипуча й газопроникна, гомогенізована суміш ЗПО й ОО в кількості 2,5т/годину зі вмістом води 3,6% і вмістом масел 4,4% попадає на транспортер поз. 4 для дозування й подачі гомогенізованої суміші вихідної ЗПО й частини ОО в апарат поз. 5 для зневоднювання гомогенізованої суміші вихідної ЗПО й частини ОО. Апарат поз. 5 для зневоднювання гомогенізованої суміші вихідної ЗПО й частини ОО працює в такий спосіб. Сипучу й газопроникну суміш ЗПО й частини ОО в кількості 2,5т/годину подають у горизонтальну циліндричну внутрішню робочу камеру поз. 22, оснащену шнеком поз. 23 горизонтальної циліндричної внутрішньої робочої камери, закріп 13 39344 леним на центральному валу поз. 24 горизонтальної циліндричної внутрішньої робочої камери із приводом поз. 25 центрального вала від електродвигуна поз. 26 центрального вала, завантажують через завантажувальний пристрій поз. 27 горизонтальної циліндричної внутрішньої робочої камери. У горизонтальній циліндричній внутрішній робочій камері апарата зневоднювання гомогенізовану суміш безупинно переміщають і перемішують, одночасно нагріваючи гарячими топковими газами таким чином, щоб температура вихідної із процесу зневоднювання водяної пари не перевищувала 105°С. Водяна пара за допомогою газодувки для відводу пару води видаляють із внутрішньої робочої камери апарата для зневоднювання гомогенізованої суміші вихідної ЗПО й частини ОО. Гарячі топкові гази з температурою 650°С у кількості 25кг/годину подають протитечно-перехрестно щодо переміщуваної гомогенізованої суміші. Теплообмін між гарячими топковими газами й холодною гомогенізованою сумішшю здійснюють «через стінку» з металу. Холодні топкові гази, охолоджені в результаті теплообміну до температури 220°С, виводять із апарата зневоднювання. Одночасно з горизонтальної циліндричної внутрішньої робочої камери апарата зневоднювання відбирають водяну пару при температурі не вище 105°С у кількості 90кг/годину й разом з холодними топковими газами виводять із апарата зневоднювання. Для запобігання тепловтрат через зовнішню поверхню апарата зневоднювання протиточно руху топкових газів подають повітря з температурою навколишнього середовища (25°С) у кількості 340кг/годину. Нагрітий до 270°С повітря використають для спалювання газоподібного продукту, що утвориться при безкисневої дистиляції збезводненої замасленої прокатної окалини. Збезводнену суміш ЗПО й частини ОО через розвантажувальний пристрій поз. 28 горизонтальної циліндричної внутрішньої робочої камери перевантажують в апарат для знемаслювання збезводненої суміші вихідної замасленої прокатної окалини й частини очищеної окалини, виконане у вигляді горизонтального шнека поз. 29 розвантажувального пристрою, що приводить в обертання від електродвигуна поз. 30 розвантажувального пристрою. Водяной пар за допомогою пристрою відводу парогазового продукту поз. 31 з горизонтальної циліндричної внутрішньої робочої камери видаляють із апарата для зневоднювання гомогенізовану суміші вихідної ЗПО й частини ОО. Гарячі топкові гази в нагрівальну камеру поз. 32 надходять із топкового відділення поз. 33 нагрівальної камери, а холодні топкові гази, охолоджені в результаті теплообміну, виводять через пристрій поз. 34 для відводу топкових газів нагрівальної камери. Протиточно руху топкових газів через охолоджувальну обичайку поз. 35 подають повітря. Збезводнену суміш ЗПО й ОО зі вмістом води 0% і вмістом масел 11,41% у кількості 2,41т/годину направляють в апарат для знемаслювання збезводненої суміші вихідної замасленої прокатної окалини й очищеної окалини. Апарат поз. 7 для знемаслювання збезводненої суміші ви хідної замасленої прокатної окалини й частини очищеної окалини працює в такий спосіб. 14 Збезводнену суміш ЗПО й частини ОО в кількості 2,41т/годину в горизонтальну циліндричну внутрішню робочу камеру поз. 22, оснащену шнеком поз. 23 горизонтальної циліндричної внутрішньої робочої камери, закріпленим на центральному валу поз. 24 горизонтальної циліндричної внутрішньої робочої камери із приводом поз. 25 центрального вала від електродвигуна поз. 26 центрального вала, завантажують через завантажувальний пристрій поз. 27 горизонтальної циліндричної внутрішньої робочої камери. У горизонтальній циліндричній внутрішній робочій камері апарата знемаслювання збезводнену суміш безупинно переміщають і перемішують, одночасно нагріваючи гарячими топковими газами таким чином, щоб температура вихідні із процесу безкисневої дистиляції газоподібного продукту була не нижче 360°С. Парогазову суміш за допомогою газодувки для відводу газоподібного продукту видаляють із внутрішньої робочої камери апарата для безкисневої дистиляції. Гарячі топкові гази з температурою 650°С у кількості 75кг/годину подають протитечноперехрестно щодо переміщуваної збезводненої суміші. Теплообмін між гарячими топковими газами й холодною збезводненою сумішшю здійснюють «через стінку» з металу. Холодні топкові гази, охолоджені в результаті теплообміну до температури 320°С, виводять із апарата знемаслювання. Одночасно із внутрішньої робочої камери апарата знемаслювання відбирають парогазову суміш при температурі не нижче 360°С у кількості 80кг/годину й разом з холодними топковими газами виводять із апарата знемаслювання. Для запобігання тепловтрат через зовнішню поверхню апарата знемаслювання протиточно руху топкових газів подають повітря з температурою навколишнього середовища (25°С) у кількості 740кг/годину. Нагрітий до 310°С повітря використають для спалювання газоподібного продукту, що утвориться при безкисневої дистиляції збезводненої замасленої прокатної окалини. Знемаслену суміш ЗПО й ОО через розвантажувальний пристрій поз. 28 горизонтальної циліндричної внутрішньої робочої, виконане у вигляді горизонтального шнека поз. 29 розвантажувального пристрою, що приводить в обертання від електродвигуна поз. 30 розвантажувального пристрою, перевантажують у пристосування поз. 9 для поділу потоку очищеної окалини. Газоподібний продукт за допомогою пристрою відводу парогазового продукту поз. 31 з горизонтальної циліндричної внутрішньої робочої камери видаляють із апарата безкисневої дистиляції збезводненої замасленої прокатної окалини. Гарячі топкові гази в нагрівальну камеру поз. 32 надходять із топкового відділення поз. 33 нагрівальної камери, а холодні топкові гази, охолоджені в результаті теплообміну, виводять через пристрій поз. 34 для відводу топкових газів нагрівальної камери. Протиточно руху топкових газів через охолоджувальну обичайку поз. 35 подають повітря. Знемаслену суміш ЗПО й частини ОО зі вмістом води 0% і вмістом масел 11,41% у кількості 2,32т/годину за допомогою пристосування поз. 9 для поділу потоку очищеної окалини направляють у додатковий бункер поз. 10 й у відсік поз. 11 для нагромадження очи 15 щеної окалини. Частина очищеної окалини, що вивантажує, у кількості 1,5т/годину з температурою близько 160°С направляють на змішування з вихідною замасленою прокатною окалиною, а го 39344 16 товий продукт у кількості 0,82т/годину зі вмістом заліза 80,2% й вуглецевого матеріалу 9,2% відправляють сповивачеві. 17 Комп’ютерна в ерстка C.Литв иненко 39344 Підписне 18 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюPlant for processing of oiled roll scale by method of non-oxygen distillation

Автори англійськоюVedmedenko Kostiantyn Ihorovych, Chepelev Eduard Mykolaiovych, Ivanchenko Vladyslav Viktorovych, Yevtekhov Valerii Dmytrovych, Koriakin Volodymyr Mykhailovych

Назва патенту російськоюУстановка для переработки замасленной прокатной окалины методом безкислородной дистилляции

Автори російськоюВедмеденко Константин Игоревич, Чепелев Эдуард Николаевич, Иванченко Владислав Викторович, Евтехов Валерий Дмитриевич, Корякин Владимир Михайлович

МПК / Мітки

Мітки: переробки, установка, прокатної, окалини, дистиляції, безкисневої, замасленої, методом

Код посилання

<a href="https://ua.patents.su/9-39344-ustanovka-dlya-pererobki-zamasleno-prokatno-okalini-metodom-bezkisnevo-distilyaci.html" target="_blank" rel="follow" title="База патентів України">Установка для переробки замасленої прокатної окалини методом безкисневої дистиляції</a>

Попередній патент: Спосіб визначення рівня ризику відмови породіллі від материнства

Наступний патент: Дисковий ніж для ручної мотокоси динамічний

Випадковий патент: Спосіб переробки сільськогосподарських відходів з одержанням біогазу і добрива