Спосіб одержання продукту карбонілювання

Номер патенту: 41279

Опубліковано: 17.09.2001

Автори: Клоде Кірстен Евералд, Веркаутерен Карл Йосеф Елса, УАТСОН Деррік Джон

Формула / Реферат

1 .Способ получения продукта карбонилирования, преимущественно из жидкой реакционной смеси в реакции карбонилирования карбонилируемого реагента, в присутствии иридиевого катализатора, причем смесь содержит продукт карбонилирования и свободный или связанный иридиевый катализатор карбонилирования, включающий испарение компонентов смеси для выделения целевого продукта, отличающийся тем, что жидкую смесь для реакции карбонилирования подвергают испарению при необходимости с добавлением тепла для образования паровой фракции, содержащей продукт карбонилирования, и жидкой фракции, содержащей иридиевый катализатор карбонилирования, и жидкую и паровую фракции подвергают разделению, при этом в отделенной жидкой фракции поддерживают концентрацию воды покрайней мере 0,5 мас.%.

2. Способ по п. 1, отличающийся тем, что концентрация воды в жидкой фракции составляет 1-10 мас.%.

3. Способ по п. 1, отличающийся тем, что жидкая фракция дополнительно содержит галоидсодержащий промотор карбонилирования при концентрации 0,01 -20 мас.%.

4. Способ по п. 3, отличающийся тем, что галоидсодержащим промотором карбонилирования является йодистый метил.

5. Способ по любому из п.п. 1-4, отличающийся тем, что жидкая фракция дополнительно содержит сложноэфирное производное карбонилируемого реагента.

6. Способ по п. 5, отличающийся тем, что содержание сложноэфирного производного в жидкой фракции находится в пределах 1-50 мас.%.

7. Способ по п. 6. отличающийся тем, что сложноэфирным производным является

метилацетат.

8. Способ по п.п. 1-6, отличающийся тем, что в качестве реагента для карбонилирования используют спирт, сложный эфир, гидрокарбиловый галоид и / или гидрокарбиловый простой эфир для получения соответствующей карбоновой кислоты и / или ее сложного эфира.

9. Способ по п. 1, отличающийся тем, что содержание в жидкой фракция воды составляет 1-15 % воды, иридиевого катализатора для карбонилирования - 0,1-1,0 %, галоидсодержащего промотора, в качестве которого используют галоидалкильный промотор, - 0,1-10 % сложноэфирного производного карбонилируемого агента - 3-35% .

10. Способ по п.п,1 или 8, отличающийся тем, что для получения карбоновой кислоты как продукта карбонилирования спирта, сложного эфира, гидрокарбилового галоида и/или гидрокарбилэфирного карбонилируемого реагента из жидкой смеси реакции карбонилирования, включающей карбоновую кислоту как продукт реакции карбонилирования, свободный или связанный иридиевый катализатор карбонилирования и эфирное производное карбонилируемого реагента, жидкую реакционную смесь для карбонилирования подвергают испарению на первой стадии испарения для образования, при необходимости с добавлением тепла, первой паровой фракции, содержащей по крайней мере часть эфирного производного в жидкой карбонилируемой смеси, и жидкой фракции, содержащей остальную часть эфирового производного в жидкой карбонилируемой реакционной смеси, по крайней мере, часть продукта карбоновой кислоты и иридиевый катализатор карбонилирования, причем концентрацию воды в первой жидкой фракции поддерживают на уровне по крайней мере 0,5 мас.%, и первую жидкую фракцию направляют во вторую стадию испарения, в которой первую жидкую фракцию подвергают испарению, при необходимости с добавлением тепла, для получения второй паровой фракции, содержащей как продукт карбонилирования карбоновую кислоту, и второй жидкой фракции, содержащей иридиевый катализатор реакции карбонилирования, причем во второй жидкой фракции поддерживают концентрацию воды по меньшей мере 0,5 мас.%.

11. Способ по п. 10 отличающийся тем, что продукт карбонилирования - карбоновую кислоту выделяют из второй паровой фракции путем фракционной перегонки.

12. Способ по п. 10 или 11, отличающийся тем, что полученный продукт карбонилирования - карбоновую кислоту подвергают дополнительной очистке для удаления воды и следов примесей.

13. Способ по любому из п.п.. 10-12, отличающийся тем, что карбоновой кислотой является уксусная кислота.

14. Способ по любому из п.п. 10-13, отличающийся тем, что жидкую реакционную смесь подвергают испарению на первой стадии испарения, которая представляет собой стадию адиабатического однократного испарения.

15. Способ по любому из п.п. 10-14, отличающийся тем, что первую жидкую фракцию подвергают испарению на второй стадии испарения, которая представляет собой стадию дробной перегонки.

16. Способ по любому из п.п. 10-14, отличающийся тем, что первую жидкую фракцию подвергают испарению на второй стадии испарения, которая представляет собой стадию частичного испарения с возможностью добавления тепла.

17. Способ по любому из предшествующих пунктов, отличающийся тем, что в качестве реагента для карбонилирования используют метанол и / или метилацетат, а продуктом карбонилирования является уксусная кислота.

Текст

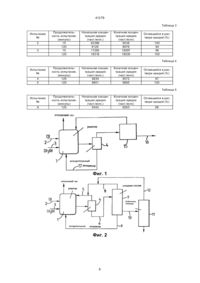

1. Способ получения продукта карбонилирования, преимущественно из жидкой реакционной смеси в реакции карбонилирования карбонилируемого реагента, в присутствии иридиевого катализатора, причем смесь содержит продукт карбонилирования и свободный или связанный иридиевый катализатор карбонилирования, включающий испарение компонентов смеси для выделения целевого продукта, отличающийся тем, что жидкую смесь для реакции карбонилирования подвергают испарению при необходимости с добавлением тепла для образования паровой фракции, содержащей продукт карбонилирования, и жидкой фракции, содержащей иридиевый катализатор карбонилирования, и жидкую и паровую фракции подвергают разделению, при этом в отделенной жидкой фракции поддерживают концентрацию воды по крайней мере 0,5 мас.%. 2. Способ по п. 1, отличающийся тем, что концентрация воды в жидкой фракции составляет 110 мас.%. 3. Способ по п. 1, отличающийся тем, что жидкая фракция дополнительно содержит галоидсодержащий промотор карбонилирования при концентрации 0,01-20 мас.%. 4. Способ по п. 3, отличающийся тем, что галоидсодержащим промотором карбонилирования является йодистый метил. 5. Способ по любому из пп. 1-4, отличающийся тем, что жидкая фракция дополнительно содержит сложноэфирное производное карбонилируемого реагента. 6. Способ по п. 5, отличающийся тем, что содержание сложноэфирного производного в жидкой фракции находится в пределах 1-50 мас.%. 7. Способ по п. 6, отличающийся тем, что сложноэфирным производным является метилацетат. 8. Способ по пп. 1-6, отличающийся тем, что в качестве реагента для карбонилирования использу C2 (54) СПОСІБ ОДЕРЖАННЯ ПРОДУКТУ КАРБОНІЛЮВАННЯ 41279 боновую кислоту, подвергают дополнительной очистке для удаления воды и следов примесей. 13. Способ по любому из пп. 10-12, отличающийся тем, что карбоновой кислотой является уксусная кислота. 14. Способ по любому из пп. 10-13, отличающийся тем, что жидкую реакционную смесь подвергают испарению на первой стадии испарения, которая представляет собой стадию адиабатического однократного испарения. 15. Способ по любому из пп. 10-14, отличающийся тем, что первую жидкую фракцию подвергают испарению на второй стадии испарения, которая представляет собой стадию дробной перегонки. 16. Способ по любому из пп. 10-14, отличающийся тем, что первую жидкую фракцию подвергают испарению на второй стадии испарения, которая представляет собой стадию частичного испарения с возможностью добавления тепла. 17. Способ по любому из предшествующи х пунктов, отличающийся тем, что в качестве реагента для карбонилирования используют метанол и/или метилацетат, а продуктом карбонилирования является уксусная кислота. Настоящее изобретение относится к области химического производства, в частности к способу получения продукта карбонилирования жидкой композиции во время реакции карбонилирования, и, более конкретно, к способу регенерации продукта карбонилирования из жидкой композиции в реакции карбонилирования, содержащей катализатор из свободного либо связанного иридия для карбонилирования. В патенте Великобритании № 1234641 описан способ получения органической кислоты или сложного эфира посредством карбонилирования спирта, галоида, сложного эфира, простого эфира или фенола в присутствии катализатора из благородного металла, например иридия, платины, палладия, осмия и рутения и их соединений, и промотора, который представляет собой галоид или галоидное соединение. В способе, осуществляемом в жидкой фазе, который приведен в патенте Великобритании № 1234641, поток жидкости, выходящий из реактора, имеет пониженное давление, и его вводят в ректификационную или испарительную колонну, где соединения, имеющие низку температуру кипения и состоящие в основном из метилацетата, йодистого метила и не прореагирующего метанола, отделяют от уксусной кислоты и других менее летучи х компонентов, например, системы катализатора. Компоненты с низкой температурой кипения повторно направляются в реактор. Уксусную кислоту и другое соединения с более высокой температурой кипения удаляют из указанной колонны передают в последующую ректификационную или испарительную колонну. В этой колонне уксусную кислоту, которая может содержать воду, отделяют от других компонентов с более высокой температурой кипения, состоящих главным образом из катализатора. Уксусную кислоту извлекают, причем ее можно дополнительно очищать для удаления воды. Компоненты с более высокой температурой кипения повторно направляют в реактор. Если не присутствует компонент с более высокой температурой кипения, чем у уксусной кислоты, например, растворитель с высокой температурой кипения, тогда часть уксусной кислоты может рециркулировать для возврата катализатора в реактор. Подобная реакционная система описана также в соответствующем патенте США № 3772380, который относится к способу получения карбоновых кислот и сложных эфиров путем карбонилирования спиртов и их сложных эфиров и галоид ных производных в присутствии системы катализатора на основе иридий/галоид. Согласно патенту Великобритании № 1355146, принятого в качестве прототипа, обычные способы обработки, включающие в себя перегонку для отделения продуктов карбонилирования от жидкой массы, ставят своей задачей решить проблему инактивации катализатора и осаждения для систем катализатора на основе иридия и родия, применяемых в реакции карбонилирования, например, тех, которые описаны в патенте Великобритании № 1234461, поскольку они имеют тенденцию разлагаться и становиться неактивными при их контакте с горячими поверхностями в испарителях с ректификационной колонной. Одно из решений, предложенное в патенте Великобритании № 1355146, заключается в том, что применяют очень большие испарители с ректификационной колонной. Другое решение, предложенное в этом же патенте № 1355146, заключается в направлении по крайней мере части жидкой реакционной массы в зону разделения, поддерживаемую под давлением по существу ниже давления в зоне реакции, таким образом по крайней мере часть продуктов реакции карбонилирования испаряется без применения дополнительного тепла. В данном способе жидкость, оставшуюся в зоне разделения после испарения, по крайней мере части продуктов карбонилирования, рециркулируют в реакционную зону. Представленные примеры относятся только к применению родиевых катализаторов, причем в них не указано, какие компоненты присутствуют в неиспаренной жидкой фракции, когда применяют иридивые катализаторы для карбонилирования. В основу настоящего изобретения поставлена задача уменьшения тенденции к потере стабильности и/или растворимости катализатора, используемого для реакции карбонилирования, путем создании способа получения продукта карбонилирования из жидкой композиции, применяемой в реакции карбонилирования, которая содержит катализатор из свободного или связанного иридия. Поставленная задача решается тем, что в соответствии с настоящим изобретением в способе получения продукта карбонилирования из жидкого состава в реакции карбонилирования реагентов с применением иридиевого катализатора, причём жидкий состав содержит продукт карбонилирования и свободный или связанный иридиевый катализатор для карбонилирования, жидкую композицию для реакции карбонилирования подвергают 2 41279 испарению, с добавлением тепла или без него, для получения паровой фракции, содержащей продукт карбонилирования, и жидкой фракции, содержащей иридиевый катализатор для карбонилирования, и разделению жидкой и паровой фракции, причем концентрацию воды в жидкой фракции поддерживают на уровне по крайней мере 0,5% по массе. Настоящее изобретение решает указанную задачу за счет применения воды для стабилизации иридиевого катализатора во время процесса регенерации. В способе согласно настоящему изобретению испарение можно осуществить как однократное испарение с добавлением или без добавления тепла. В адиабатическом однократном испарении давление композиции при повышенной температуре уменьшается без добавления тепла. В изометрическом однократном испарении давление композиции при повышенной температуре уменьшают, а температуру поддерживают за счет добавки тепла. Можно применять любой из этих типов однократного испарения либо комбинацию обоих типов, например, добавляя только часть тепла и уменьшая давление или добавляя тепло, но не изменяя давление. Таким образом, например, водном варианте способа с использованием адиабатического однократного испарения жидкую композицию для реакции карбонилирования при повышенной температуре и давлении, например, которое требуется для реакции карбонилирования, вводят в зону однократного испарения, которая находится по существу при более низком давлении, чем повышенное давление композиции для реакции карбонилирования. Это заставляет по крайней мере часть жидкой композиции для реакции карбонилирования испаряться и образовывать паровую и жидкую фракции, которые можно отдельно удалять из зоны однократного испарения. Соответствующее адиабатическое однократное испарение можно осуществлять, например, путем ввода жидкой композиции для реакции карбонилирования, имеющей температуру примерно 100-250°С и давление примерно 10-100 бар, в зону однократного испарения, поддерживаемую при температуре примерно 80-200°С и давлении примерно 0-20 бар. Испарение можно также осуществлять путем приложения тепла к жидкой массе для реакции карбонилирования для испарения по крайней мере части состава и получения паровой и жидкой фракций. Это может быть изотермическое однократное испарение, при котором температуру реакционной массы поддерживают путем добавки тепла. Соответствующее изотермическое испарение можно осуществлять при температуре 80200°С и давлении 0-20 бар. Испарение можно проводить в испарителе с непродолжительным временем нахождения, в котором тепло подводят к жидкой массе для реакции карбонилирования для испарения части состава независимо от того, уменьшают давление или нет. Испарение можно также осуществлять в зоне дробной перегонки. В этом варианте способа жидкую массу для реакции карбонилирования вводят в зону дробной перегонки, при этом жидкую фракцию содержащую иридиевый катализатор для ре акции карбонилирования, удаляют из нижней части зоны перегонки. Паровая фракция, содержащая продукт карбонилирования, проходит вверх в зоне перегонки, причем ее можно удалить в виде жидкости или пара в любой точке над нижней частью зоны перегонки. В способе в соответствии с настоящим изобретением можно применять больше, чем одну стадию испарения при условии, что на каждой стадии концентрация воды, присутствующей в жидкой фракции, будет достаточна для поддержания стабильности и растворимости иридиевого катализатора для карбонилирования. Таким образом, можно применять последовательно и независимо две или больше стадии однократного испарения с добавлением или без добавления тепла. Либо одна, либо несколько стадий однократного испарения могут предшествовать зоне дробной перегонке. Когда для осуществления испарения подводят тепло, то в качестве соответствующего источника тепла может быть паровой нагрев. Время нахождения жидкой фракции в зоне испарения или в зоне перегонки предпочтительно относительно короткое, например, время нахождения жидкой фракции составляет 1-60 минут. Какой бы ни была конструкция оборудования, применяемого для осуществления указанного способа, концентрация воды в жидкой фракции, содержащей иридиевый катализатор для карбонилирования, составляет по крайней мере 0,5 мас.%, предпочтительно примерно 0,5-50 мас.%, а лучше 1-10 мас.%. Воду можно вводить в зону испарения как компонент жидкой массы для реакции карбонилирования и /или ее можно вводить отдельно. Концентрация в жидкой фракции свободного или связанного иридиевого катализатора для реакции карбонилирования может составлять соответственно от 0,01% по массе иридия до предела растворимости катализатора в жидкой фракции, предпочтительно 0,05-2,0% по массе. Предпочтительно, жидкая фракция также содержит галоидный промотор реакции карбонилирования, например, галоидный алкил, предпочтительно йодид, а лучше всего йодистый метил. Соответственно, галоидный промотор присутствует в концентрации 0,01-20% по массе. Предпочтительно, жидкая фракция также содержит сложный эфир - производное карбонилируемых реагентов, например, метилацетат. Предпочтительно, сложный эфир -производное присутствует в концентрации 1-50 мас.%. Предпочтительные и наиболее предпочтительные концентрации этих компонентов в жидкой фракции указаны независимо в табл. 1. Жидкий состав для реакции карбонилирования в любом соответствующем способе карбонилирования в жидкой фазе в присутствии иридиевого катализатора можно применять в соответствии с настоящим изобретением. Итак, соответствующий способ карбонилирования может включать в себя карбонилирование в жидкой фазе реагента спирта, сложного эфира, гидрокарбилового галоида и/или гидрокарбилового простого эфира для получения соответствующей карбоновой кислоты и/или сложного эфира карбоновой кислоты. В таком способе окись угле 3 41279 рода контактирует с жидким составом для реакции карбонилирования, содержащим реагент, способный вводить карбонильную группу, и/или его производное сложный эфир, иридиевый катализатор для карбонилирования, галоидный промотор, для карбонилирования и предпочтительно воду в определенной концентрации. Соответствующим спиртовым реагентом для карбонилирования является любой спирт, имеющий 1-8 атомов углерода. Наиболее предпочтительным спиртом является метанол, этанол и/или пропанол. Можно применять смесь, содержащую более, чем один спирт. Продуктом карбонилирования спирта будет карбоновая кислота, имеющая атомы углерода на один атом больше, чем атомов углерода в спирте, или ее эфир при применении спиртового реагента. Особенно предпочтительным реагентом является метанол, продуктом карбоновой кислоты которого является уксусная кислота и/или метилацетат. Соответствующим эфирным реагентом для карбонилирования является любой сложный эфир спирта и карбоновой кислоты. Предпочтительно эфирным реагентом является сложный эфир карбоновой кислоты и спирта, который имеет от 1 до 20 атомов углерода. Более предпочтительным эфирным реагентом является сложный эфир карбоновой кислоты и монофункционального алифатического спирта, который имеет от 1 до 8 атомов углерода. Наиболее предпочтительным эфирным реагентом является сложный эфир карбоновой кислоты и метанола, этанола или пропанола. Предпочтительно эфирным реагентом является сложный эфир спирта и продукта карбоновой кислоты. Эфирный реагент имеет предпочтительно до 20 атомов углерода. Можно применять смесь эфирных реагентов. Продуктом карбонилирования эфирного реагента для получения карбоновой кислоты будет карбоновая кислота, имеющая атомы углерода на один атом больше, чем атомов углерода в спиртовом компоненте эфирного реагента. Особенно предпочтительным эфирным реагентом является метилацетат, при этом продуктом карбонилирования для получения карбоновой кислоты является уксусная кислота. Соответствующим галоидным реагентом для карбонилирования является любой гидрокарбиловый галоид, имеющий до 20 атомов углерода. Предпочтительным галоидным реагентом является йодид или бромид. Лучше, чтобы в качестве галоидного компонента галоидного реагента гидрокарбиловой группы был галоид, подобный галоидному промотору для карбонилирования. А еще лучше, чтобы гидрокарбиловым галоидом был йодный гидрокарбил, предпочтительно йодный метил, йодный этил или йодный пропил. Можно применять смесь галоидных реагентов гидрокарбиловой группы. Продуктом гидрокарбилгалоидного реагента будут карбоновая кислота, имеющая атомы углерода на один больше, чем в гидоокаобилгалоидном реагенте, и карбоновая кислота, имеющая на один больше атомов углерода, чем в галоиде гидрокарбиловой группы. Соответствующим реагентом для карбонилирования простых эфиров является любой гидрокарбиловый эфир, имеющий до 20 атомов углерода. Предпочтительно эфирным реагентом являет ся диалкиловый эфир, причем наиболее предпочтителен диметиловый эфир, диэтиловый эфир или дипропиловый эфир. Можно применять смеси простых эфиров. Продуктами эфирного реагента для карбонилирования будут карбоновые кислоты, имеющие атомы углерода на один больше, чем в каждой из гидрокарбиловых гр упп простого эфира и/или в производных сложных эфиров, особенно предпочтительным простым эфиром для применения в качестве реагента для карбонилирования является диметиловый эфир, продукт карбоновой кислоты которого - уксусная кислота. В процессе карбонилирования можно применять смесь спирта, сложного эфира, галоида и простого эфира в качестве реагентов для карбонилирования. Можно применять больше, чем один спирт, сложный эфир, галоид и/или простой эфир. Особенно предпочтительным реагентом для карбонилирования является метанол и/или метилацетат, продуктами которых в процессе карбонилиронания является уксусная кислота. Иридиевый катализатор в жидком составе для реакции карбонилирования может содержать любое иридий-содержащее соединение, которое растворимо в жидком реакционном составе. Его можно добавлять в жидкий состав для реакции карбонилирования в любой соответствующей форме, растворимой в жидком реакционном составе или которая превращается в растворимую форму. Примеры соответствующи х иридий-содержащих соединений, которые можно применять, включают в себя IrСI3, IrI3, ІrВr3 , Іr(СО)2I 2, Іr(СО) 2CI2, Іr(СО)2Br2 , ІrСІ34H2O, ІrВr 34Н2O, Іr 2(СО)8 , металл иридия, ацетат иридия, Іr2О3 , ІrO 2, Ir(асас)(СО)2 и Irг(асас)2. Предпочтительно концентрация иридиевого катализатора, в жидкой композиции для реакции карбонилирования составляет 50-10000 част./млн. по массе иридия, а лучше 100-5000 част./млн. по массе иридия. Галоидным промотором для соответствующей реакции карбонилирования может быть соединение йодида или бромида, предпочтительно йодид. Предпочтительно галоидным промотором является галоидное производное реагента для карбонилирования. т. е, гидрокарбиловый реагент. Наиболее предпочтительным реагентом для карбонилирования является йодистый метил. Предпочтительно концентрация галоидного промотора в жидкой композиции для реакции карбонилирования составляет 1-20 мас.%, а лучше 1-10 мас.%. Добавка окиси углерода в соответствующую реакцию карбонилирования может быть по существу чистой или может содержать инертные примеси, например, двуокись углерода, метан, азот, инертные газы, воду и парафиновые углеводороды С1-С4. В соответствующем реакторе для карбонилирования может присутствовать водород. Водород может образовываться на месте или подаваться в реактор для карбонилирования с окисью углерода или отдельно. Парциальное давление окиси углерода в соответствующей реакции карбонилирования может находиться в пределах от 1 до 70 бар. Давление в соответствующей реакции карбонилирования составляет 10-100 бар. Температура 4 41279 при соответствующей реакции карбонилирования находится в диапазоне 100-250°С. Жидкая масса для карбонилирования может также содержать производное - сложный эфир карбонилизуемых реагентов предпочтительно в интервале 0,1-75 мас.%, а лучше в интервале 1,060 мас%. Жидкий состав для карбонилирования может содержать воду. Вода может образовываться на месте в реакции карбонилирования, например, посредством реакции этерификации между спиртовым реагентам и продуктом карбоновой кислоты. Воду можно вводить в реактор для карбонилирования вместе или отдельно от других жидких реагентов, например, сложных эфиров, а именно метилацетата. Воду можно отделять от реакционной массы, удаленной из реактора, и рециркулировать в контролируемом количестве для поддержания требуемой концентрации в реакционной массе для карбонилирования. Концентрация воды в жидкой реакционной массе для карбонилирования: может составлять по крайней мере 0,1 мас.%. Обычно, в зависимости от других компонентов жидкой реакционной массы, концентрация воды в жидкой реакционной массе для карбонилирования может составлять по крайней мере от 0,1 мас.% до 30 мас.%, предпочтительно до 15 мас.%, а лучше всего примерно 2-8 мас.%. Компоненты состава жидкой реакционной массы, которые более летучие, чем продукт карбонилирования, можно извлекать из реакционной массы на предварительной стадии регенерации до извлечения продукта карбонилирования из остальной реакционной массы. Этими более летучими компонентами могут быть, например, реагент и/или его производный - сложный эфир - и галоидный промотор для карбонилирования. Эти летучие компоненты могут рециркулировать в реакцию карбонилирования. Соответствующая стадия регенерации может включать в себя однократное испарение с добавлением или без добавления тепла. В частности установлено, что в реакции карбонилирования в жидкой фазе, в присутствии иридиевого катализатора, реагента спирта, сложного эфира, гидрокарбилгалоида и/или гадрокарбилового простого эфира для получения карбоновой кислоты концентрация сложного эфира как производного реагента в реакционной массе для реакции в жидкой фазе для достижения соответствующей скорости реакции является относительно низкой. Этот эфир можно регенерировать из жидкой реакционной массы на стадии предварительного испарения до получения продукта карбонилирования. Итак, в соответствии с одним конкретным исполнением настоящего изобретения предложен способ получения карбоновой кислоты как продукта карбонилирования спирта, сложного эфира, галоида гидрокарбиловой группы или простого эфира гидрокарбиловой группы из жидкой реакционной смеси, содержащей продукт карбонилирования карбоновую кислоту, катализатор из свободного или связанного иридия для осуществления реакции карбонилирования, и производное – сложный, эфир карбонилируемого реагента, причем способ заключается в том, что жидкую смесь для реакции карбонилирования подвергают испарению в первой зоне испарения для получения, с добавлением или без добавления тепла, первой паровой фракции, содержащей по меньшей мере часть производного сложного эфира в жидкой реакционной смеси, и первой жидкой фракции, содержащей остальную часть производного сложного эфира в жидкой реакционной смеси, по меньшей мере часть продукта карбоновой кислоты и иридиевого катализатора, причем в первой жидкой фракции поддерживают концентрацию воды по крайней мере 0,5 мас.%, и первую жидкую фракцию направляют во вторую зону испарения, в которой первую жидкую фракцию подвергают испарению, с добавлением или без добавления тепла, для получения второй паровой фракции, содержащей продукт карбонилирования - карбоновую кислоту, и второй жидкой фракции, содержащей иридиевый катализатор для реакции карбонилирования причем воду во второй жидкой фракции поддерживают в концентрации по крайней мере 0,5 мас.%. В этом способе первая паровая фракция и вторая жидкая фракция могут рециркулировать в реакцию каробонилирования. Вторую паровую фракцию, содержащую продукт реакции карбонилирования -карбоновую кислоту - можно дополнительно очищать обычными средствами, например, посредством дробном перегонки в одной или нескольких зонах дробной перегонки для регенерации продукта реакции карбонилирования - карбоновой кислоты - из других компонентов, которые могут рециркулировать в реакцию карбонилирования. Таким образом, например, вторую паровую фракцию можно вводить в зону перегонки и подвергать дробной перегонке, в которой поток головной фракции из процесса, содержащий промотор реакции карбонилирования из галоида или галоидного соединения, производное карбонилируемого реагента - сложный эфир - и возможно воду, удаляют из зоны перегонки, и он может рециркулировать в реакцию карбонилирования; а основной поток из процесса, содержащий продукт реакции карбонилирования - карбоновую кислоту и возможно воду, удаляют в виде пара или жидкости из нижней части зоны перегонки, причем его можно подвергать дополнительной очистке, если это необходимо, например, для удаления воды и следов примесей, например, иодидов и окисляемых примесей, пропуская их через ионообменную смолу, содержащую серебро. В этом конкретном исполнении настоящего изобретения первым испарением является адиабатическое однократное испарение, а второе испарение осуществляют в зоне дробной перегонки или предпочтительно в частичном испарителе с добавлением тепла. Сущность изобретения проиллюстрировано примерами со ссылкой на фиг. 1-3. Фиг. 1 представляет технологическую схему способа в соответствии с настоящим изобретением, включающего в себя одну стадию однократного испарения. Фиг. 2 и 3 представляют технологические схемы двух способов в соответствии с настоящим изобретением, каждый из которых применяет две отдельные стадии. 5 41279 Способы, показанные на фиг. 1-3, можно применять для производства уксусной кислоты посредством карбонилирования метанола. Как показано на фиг. 1-3, реактор 1 для карбонилирования оснащен источником 2 подачи окиси углерода и источником 3 подачи метанола. Во время применения реактор для карбонилирования содержит жидкую реакционную смесь, включающую в себя продукт карбонилирования - уксусную кислоту, - иридиевый катализатор реакции карбонилирования, производное реагента – метилацетат – для карбонилирования метанола, промотор для карбонилирования - йодистый метил - и определенную концентрацию воды по крайней мере 0,1 мас.%. Во время применения реактор поддерживают под давлением 10-100 бар и температуре 100-250°С. Жидкий состав для реакции карбонилирования удаляют из реактора! и направляют в зону 4 однократного испарения, работающую под давлением, которое ниже давления в реакторе (например, 0-20 бар). Это является предпочтительно зоной адиабатического однократного испарения. В способе, показанном на фиг. 1, паровую фракцию, содержащую метилацетат, йодистый метил, уксусную кислоту и воду, направляют из зоны 4 однократного испарения в зону 5 разделения. Это показано на чертежах схематически как один блок, который может содержать одну или несколько стадий разделения, например, зоны дробной перегонки. В этой зоне 5 разделения продукт уксусная кислота - отделяют от йодистого метила, метилацетата и воды, которые возвращают отдельно или вместе в один или несколько потоков процесса назад в реактор 1 для карбонилирования. Продукт - уксусная кислота -удаленный из зоны разделения по трубопроводу 6, можно подвергнуть дополнительной очистке обычными способами. В способе, показанном на фиг. 1, жидкую фракцию, содержащую уксусную кислоту, по меньшей мере 0,5 мас.% воды и нелетучий иридиевый катализатор для карбонилирования, удаляют из зоны 4 однократного испарения, и она рециркулирует по тр убопроводу 7 в реактор 1. В конструкциях, показанных на фиг. 2 и 3, зона 4 однократного испарения работает как зона предварительного разделения для отделения некоторого метилацетата и йодистого метила от удаленного жидкого состава для реакции карбонилирования. Таким образом, как показано на фиг. 2 и 3, в зоне 4 однократного испарения первая паровая фракция, содержащая значительное количество метилацетата и йодистого метила из жидкого реакционного состава, рециркулирует из зоны 4 однократного испарения в реактор по трубопроводу 8. Первая жидкая фракция, содержащая остальную часть метилацетата и йодистого метала, иридиевый катализатор и поменьшей мере 0,5 мас.% воды, направляется из зоны 4 однократного испарения по трубопроводу 9. В конструкции, показанной на фиг. 2, первую жидкую фракцию направляют в зону 10 перегонки в отпарной секции. Из верхней части зоны 10 перегонки технологический поток, содержащий метилацетат и йодистый метил, передается по трубопроводу 11 и рециркулирует непосредственно или косвенно назад в реактор для карбонилирова ния. Сырой продукт реакции карбонилирования уксусная кислота - удаляют из зоны 12 перегонки в виде пара или жидкости в точке, расположенной над нижней частью зоны перегонки и направляют по трубопроводу 12 в зону 13 перегонки. В зоне 13 перегонки воду удаляют как продукт головного погона, и она рециркулирует по трубопроводу 14 в реактор, а в качестве основного продукта получают соусн ую кислоту. Втор ую жидкую фракцию, содержащую иридиевый катализатор для реакции карбонилирования, .и по меньшей мере 0,5 мас.% воды, удаляют из нижней части зоны 10 перегонки, и она рециркулирует по трубопроводу 15 в реактор. В конструкции, показанной на фиг. 3, первую жидкую фракцию направляют в частичный испаритель 16, в котором часть этой фракции испаряют за счет ввода тепла для образования второй жидкой фракции. Вторая жидкая фракция, содержащая иридиевый катализатор для реакции карбонилирования и по меньшей мере 0,5 мас.% воды, рециркулирует по трубопроводу 17 в реактор. Вторую паровую фракцию, содержащую метилацетат, йодистый метил, воду и уксусн ую кислоту направляют по трубопроводу 18 в зону 19 перегонки, йодистый метил и метил-ацетат удаляют из зоны 19 перегонки в виде продукта головного погона, и она рециркулирует по трубопроводу 20 в реактор. Основной продукт из зоны 19 перегонки, содержащий уксусную кислоту и воду, удаляют по трубопроводу 21 и направляют в зону 22 перегонки, из которой уксусную кислоту извлекают в виде основного продукта, а воду удаляют как продукт головного потока, и она рецикулирует по тр убопроводу 23 в реактор. В конструкции, показанной на фиг. 2 и 3, полученную уксусн ую кислоту можно дополнительно очистить известным средством (не показано) для удаления, например, иодида и окисляемых примесей. Изобретение дополнительно проиллюстрировано следующими примерами. Приготовили исходный раствор иридиевого катализатора для карбонилирования, загрузив следующие компоненты в 10 мл-автоклав Hastelloy B2 (товарный знак) периодического действия, оснащенный мешалкой Dispersimax (товарный знак): IrCI34H2O 1,5 г; иодистый метил - 2,5 г; вода - 0,75 г; уксусная кислота - остальное, до 50 г. В автоклаве создали давление посредством окиси углерода до 45 бар и затем его нагрели до 195°С, при этом осуществляли перемешивание в течение 2 часов. После охлаждения до комнатной температуры и снятия давления исходный раствор проанализировали индуктивно-плазменной спектроскопией (ICP) на содержание иридия (обычно примерно 7500 част./млн). Анализ с помощью инфракрасной спектроскопии под высоким давлением ранее показал, что они содержат разновидность [Іr(СО)2I 4]. Этот исходный раствор катализатора для реакции карбонилирования использовали в последующи х экспериментах. Испытание 1 на определение стабильности катализатора. В первом, испытании стабильности исходный раствор катализатора для реакции карбонилирования, приготовленный, как было описано, и содержащий примерно 9300 част./млн. иридия 6 41279 (8,57 г), йодистого метила (0,01 г), метилацетата (0,73 г) и воду (0,61 г), выгрузили в трубку Фишера-Портера, продутую окисью углерода, уплотнили и затем нагрели до температуры 100°С с перемешиванием в течение 5 минут при аутогенном давлении. Этим имитировали условия, которые должны быть во время регенерации продукта карбонилирования из состава для карбонилирования во время второго двухстадийного испарения в соответствии со способом согласно настоящему изобретению. В конце периода нагрева содержимое трубки Фишера-Портера охладили и проанализировали на содержание иридия посредством индуктивно-плазменной спектроскопии (ICP). Затем трубку Фишера-Портера снова собрали, и испытание продолжили с применением того же раствора, поддерживаемого при температуре 100°С в течение 2 часов прежде, чем повторить анализ. Результаты представлены в табл. 2. Испытание 2 на стабильность катализатора Во втором испытании на определение стабильности катализатора исходный раствор катализатора для карбонилирования, приготовленный описанным способом и содержащий примерно 9300 част./млн. иридия (8,51 г), йодистого метила (0,02 г), метилацетата (0,84 г) и воду (0,48 г), загрузили в тр убку Фишера-Портера, продутую окисью углерода, и затем при помощи окиси углерода создали в ней давление величиной 1бар прежде, чем нагреть до температуры 130°С с перемешиванием в течение 15 минут. Давление в трубке Фишера-Портера во время нагрева достигло примерно 2,4 бар. Это имитировало условия, которые, как предполагали. преобладали во время регенерации продукта карбонилирования из состава для карбонилирования на второй стадии двух стадийного испарения в соответствии со способом согласно настоящему изобретению. В конце периода нагрева содержимое трубки Фишара Портера охладили и проверили на содержание иридия посредством индуктивно-плазменной спектроскопии (ICH). Затем трубку Фишера-Портера снова собрали и продолжили испытание, используя тот же самый раствор, поддерживаемый при температуре 130°С в течение 2 часов до повторения анализа. Результаты представлены в табл. 3. Испытание 3 на стабильность катализатора Повторили испытание 2 с использованием свежей загрузки реагентов, в которой исходный раствор иридиевого, катализатора содержал примерно 17000 част./млн. иридия, причем его приготовим путем удаления примерно 50 % уксусной кислоты под вакуумом из исходного раствора, приготовленного описанным способом. Результаты представлены в табл. 3. Результаты испытаний 1-3 показывают, что иридиевый катализатор является устойчивым в присутствии по крайней мере 0,5 % воды. Испытания 4 на стабильность катализатора Повторили испытание 2, но без добавки йодистого метила в трубку Фишера-Портера. Результаты представлены в табл. 4. Испытание 5 на стабильность катализатора Повторили испытание 2, но без добавки метилацетата в трубку Фишера-Портера. Результаты представлены в табл. 4. Сравнительный пример А Испытание 2 повторили с использованием следующей начальной загрузки: исходный раствор катализатора - 9,094; метилацетат - 0,873; иодистый метил - 0,024. Содержание воды в загруженной смеси, измеренное способом Карла Фишера, составило только 0,33% по массе. Анализ на концентрацию иридия после 120 минут, представленный в табл. 5, показывает, что когда содержание воды меньше 0,5 мас.%, иридиевый катализатор не остается в растворе. Таблица 1 Концентрация компонентов в жидкой фракции Компонент Предпочтительная, % по массе Вода Иридиевый катализатор Галоидный промотор Производное - эфир 0,5-50 0,005-2,0 0,01-20 2-50 Наиболее предпочтительная, % по массе 1,0-15 0,1-1,0 0,1-10 3-35 Таблица 2 Испытание № 1 Продолжительность испытания, (минуты) 15 20 Начальная концентрация иридия (част./млн.) 9327 9120 7 Конечная концентрация иридия (част./млн) 8986 8854 Оставшийся в растворе иридий (%) 96 97 41279 Таблица 3 Испытание № 2 3 Продолжительность испытания, (минуты) 15 120 15 120 Начальная концентрация иридия (част./млн.) 92386 9126 17283 18316 Конечная концентрация иридия (част./млн) 9538 8976 18097 18035 Оставшийся в растворе иридий (%) 100 94 96 100 Таблица 4 Испытание № 4 5 Продолжительность испытания, (минуты) 120 120 Начальная концентрация иридия (част./млн.) 9839 9851 Конечная концентрация иридия (част./млн) 9572 9895 Оставшийся в растворе иридий (%) 97 100 Таблица 5 Испытание № А Продолжительность испытания, (минуты) 120 Начальная концентрация иридия (част./млн.) 9342 Фиг. 1 Фиг. 2 8 Конечная концентрация иридия (част./млн) 8263 Оставшийся в растворе иридий (%) 88 41279 Фиг. 3 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2001 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C07C 67/54, C07C 51/12, C07C 51/54, C07B 61/00, C07C 51/44, C07C 53/08, B01J 31/26, C07C 67/36

Мітки: продукту, спосіб, карбонілювання, одержання

Код посилання

<a href="https://ua.patents.su/9-41279-sposib-oderzhannya-produktu-karbonilyuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання продукту карбонілювання</a>

Попередній патент: Комплектна автономна універсальна молочна технологічна установка

Наступний патент: Оксазолідинони, їх солі, спосіб їх одержання, фармацевтичний препарат та спосіб його одержання

Випадковий патент: Динамічний гасник крутильних коливаннь