Спосіб одержання n-заміщеного похідного аспартаму

Формула / Реферат

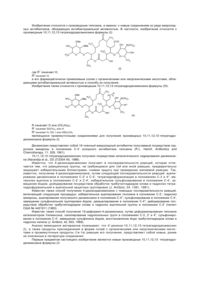

1.Способ получения сложного метилового эфира N-[N -(3,3-диметилбутил)-L- α-аспартил] - L - фенилаланина формулы I:

отличающийся тем, что раствор аспартама и 3,3-диметилбутиральдегида при комнатной температуре обрабатывают водородом при относительном давлении, равном или ниже 1 бар (0,1 МПа), в присутствии катализатора на основе платины или палладия.

2. Способ по п. 1, отличающийся тем, что катализатор выбирают из группы, состоящей из платины на активном угле, палладия на активном угле, платиновой черни и палладиевой черни.

3. Способ по п. 1, отличающийся тем, что гидрирование осуществляют в присутствии 5%-ной платины на активном угле, при относительном давлении 1 бар.

4. Способ по п.1, отличающийся тем, что гидрирование осуществляют в присутствии 10%-ного палладия на активном угле, при относительном давлении 1 бар или при атмосферном давлении.

5. Способ по п.1, отличающийся тем, что гидрирование осуществляют в присутствии платиновой черни или палладиевой черни, при атмосферном давлении.

6. Способ по п.1, отличающийся тем, что раствор аспартама и 3,3-диметилбутиральдегида представляет собой водно-спиртовой раствор с рН 4,5-5, получаемый путем смешения 0,1 М раствора уксусной кислоты с метанолом.

7. Способ по любому из п.п. 1-6, отличающийся тем, что концентрация аспартама в водно-спиртовом растворителе составляет 50-60 г/л, а концентрация 3,3-диметилбутиральдегида составляет 20-30г/л.

8. Способ по любому из п.п. 1-7, отличающийся тем, что полученный продукт очищают путем осаждения и отфильтровывания, после удаления в вакууме спиртовой части растворителя.

Текст

1. Способ получения сложного метилового эфира N-[N-(3,3-диметилбутил)-L-a-аспартил]-Lфенилаланина формулы 1: C2 (54) СПОСІБ ОДЕРЖАННЯ N-ЗАМІЩЕНОГО ПОХІДНОГО АСПАРТАМУ (1) Это соединение представляет собой сильно подслащивающее средство, так как оно, в расчете на массу, обладает подслащивающей способностью, которая по крайней мере в 50 (пятьдесят) раз выше таковой аспартама и примерно в 10000 41403 (десять тысяч) раз выше, чем сахарозы (sucre de table). Поскольку подслащивающие средства в основном предназначены для употребления в пищу человека, то для их получения необходимо располагать способами, позволяющими получать продукты высокой степени чистоты, практически лишенные загрязнений или продуктов разложения. Кроме того, для использования в промышленном масштабе эти способы должны быть полностью освоены, чтобы они были полностью воспроизводимыми, и быть относительно недорогостоящими. Поскольку соединение, способ получения которого составляет предмет настоящего изобретения, представляет собой производное аспартама, необходимо было изыскать путь синтеза, при котором аспартам используют в качестве исходного соединения или в качестве промежуточного соединения. Аспартам, представляющий собой в настоящее время наиболее широко используемое синтетическое подслащивающее средство, отвечает нормам, предъявляемым к пищевым продуктам, кроме того, его получение в промышленности полностью освоено при относительно низкой стоимости, вопреки его дипептидной структуре. Однако, известно, что относительно трудно использовать аспартам в качестве исходного продукта или в качестве промежуточного продукта в промышленном синтезе. В самом доле, аспартам обладает относительно незначительной растворимостью в большинстве органических растворителей, обычно менее нескольких граммов на литр. Кроме того, если растворимость аспартама более высокая в водных средах, то его стабильность, однако, относительно мала в эти х средах. Кроме того, любая попытка повышения температуры с целью улучшения растворимости аспартама усугубляет процессы его деструкции. В эти х условиях, целью настоящего изобретения является разработка усовершенствованного способа получения вышеуказанного производного аспартама, который может быть легко осуществим и воспроизводим в промышленном масштабе при относительно низкой себестоимости и в котором используют аспартам в качестве исходного продукта или в качестве промежуточного продукта. Обнаружено, что выше указанное N-алкилированное производное аспартама можно получать непосредственно из аспартама, в одну стадию, с необычайно высоким выходом и очень высокой степени чистоты, совместимой с применением этого соединения в пищевой промышленности. Согласно настоящему изобретению, способ получения сложного 1-метилового эфира N-[N(3,3-диметилбутил)-L-a-аспартил]-L-фенилаланина формулы (1): , (1) отличается тем, что раствор аспартама и 3,3диметил-бутираль-дегида при комнатной температуре обрабатывают водородом при давлении ниже или равном 1 бар (0,1 МПА) в присутствии катализатора на основе платины или палладия. В предпочтительном варианте осуществления изобретения, вышеуказанный катализатор выбирают из группы, состоящей из платины на активном угле, палладия на активном угле, платиновой черни или палладиевой черни. В наиболее предпочтительном варианте, гидрирование осуществляют в присутствии 5%-ной платины на активном угле при относительном давлении 1 бар, или в присутствии 10%-ного палладия на активном угле при атмосферном давлении или при относительном давлении 1 бар. При предпочтительном в настоящее время осуществлении изобретения, раствор аспартама и 3,3-диметил-бутиральдегида представляет собой водно-спиртовой раствор с рН=4,5-5, получаемый путем смешения водного 0,1 М раствора уксусной кислоты с метанолом, причем концентрация аспартама в этом растворе составляет 50-60 г/л, а концентрация 3,3-диметил-бутироальдегида составляет 20-30 г/л. Согласно предпочтительному варианту изобретения, полученный продукт очищают путем осаждения и фильтрования после удаления в вакууме спиртовой доли растворителя. Способ согласно изобретению таким образом позволяет получать, путем восстановительного Nалкилирования аспартама, очень высокой чистоты подслащивающее соединение с очень высоким выходом. В литературе описывается множество примеров восстановительного N-алкилирования, в которых используют водород в сочетании с катализаторами (см., например, обзор Р.N. Rylander, "Catalytic Hydrogenation in Organic Syntheses". Сан-Диего, 1993. - С. 165-174). Применение этого известного способа к способу согласно изобретению, однако, может быть реализовано только путем выбора катализаторов и подбора очень специфических экспериментальных условий, которые приводят к высокой аналитической степени чистоты, необходимой для пищевого использования соединения. В самом деле, установлено, что качество целевого продукта очень тесно зависит от экспериментальных условий, применяемых при осуществлении способа. Природа катализатора и, в меньшей степени, продолжительность и давление гидрирования, природа реакционной среды и ее рН также оказываются существенными параметрами. Нужно заметить, что в случае реакций гидрировання в промышленном масштабе обычно стремятся к условиям, которые позволяют заметно уменьшать время реакции вплоть до продолжи 2 41403 тельностей порядка нескольких часов, полностью сохраняя удовлетворительный выход и оставаясь в областях давлений ниже или равных 1 бар (0,1 МПа). Хотя это обычно ускоряет реакцию, использование высоких давлений обычно нежелательно по соображениям безопасности и стоимости материала. Катализаторы гидрирования, используемые в рамках настоящего изобретения, неожиданно эффективны, с одной стороны, при относительных давленнях ниже или равных 1 бар (0,1 МПА) и, с другой стороны, при продолжительностях менее или равных 24-м часам. Наблюдение за процессом протекания реакции путем отбора и оценки образующегося продукта с помощью высокоэффективной жидкостной хроматографии (ВЭЖХ) позволяет специалисту легко определить продолжительность гидрирования, наиболее соответствующую используемым условиям. Из возможных катализаторов особенно предпочтительными оказываются катализаторы на основе платины или палладия, диспергированных в активном угле, или в форме платиновой или палладиевой черни. Замечено, что другие катализаторы, как никель на диоксиде кремния (Aldrich № 20, 878-7), никель на диоксиде кремния и оксиде алюминия (Aldrich № 20, 877-9), никель Ренея (Aldrich № 22, 167-8), рутениевая чернь (Aldrich № 32, 671-2), рутений-на-угле ( Aldrich № 28,147-6), гидроксид палладия на угле (Aldrich № 21, 291-1),оксид палладия (Aldnch № 20, 397-1), родиевая чернь (Aldrich № 26, 734-1), родий-на-угле ( Aldrich № 33, 017-5) или родий на оксиде алюминия (Fluka № 83720), также позволяют получать соединение согласно изобретению. Однако, эти катализаторы оказываются либо менее активными, требуя особенно более высоких давлений водорода, либо менее селективными, приводя к восстановлению ароматического цикла, входящего в состав аспартама или его искомого N-алкилированного производного. Также замечено, что более высокие давления гидрирования или более продолжительные по времени процессы гидрирования, по сравнению с используемыми в способе изобретения, также могут ухудшать вы ход и качество целевого продукта. То же самое имеет значение для используемых количеств катализатора, которые также заметным образом влияют на время гидрирования. Выбранные в рамках настоящего изобретения катализаторы оказываются особенно эффективными в концентрациях 5-20% в расчете на аспартам. Водно-спиртовой раствор с рН=4,5-5, используемый в способе согласно изобретению, оказывается особенно предпочтительным, так как быстро растворяет реагенты и в процессе обработки благоприятствуе т выделению целевого продукта в состоянии высокой степени чистоты. Использование только водной реакционной среды на деле вызывает осаждение продукта и его агрегацию с катализатором. Продолжительности реакции тогда более длительные и отделение катализатора затруднительное. Более того, установлено, что близкое к 4,5-5 рН-значение реакционной среды ускоряет реакцию, уменьшая в заметной степени процессы деструкции аспартама. Короче говоря, выбор очень специфических катализаторов, функционирующи х при незначительных давлениях водорода, часто в течение очень короткого времени, при комнатной температуре и в водно-спиртовой среде с рН=4,5-5, позволяет соблюдать связанные с аспартамом сохранения стабильности и растворимости. Достигаемый в этих условиях высокий выход облегчает получение продукта очень высокого качества, который, кроме того, легко рекуперируется простым осаждением после удаления спиртовой доли реакционного растворителя. Настоящее изобретение более полно описывается с помощью нижеследующи х примеров, которые не нужно рассматривать как ограничивающие объем изобретения. Пример 1 В реактор, снабженный мешалкой, позволяющей обеспечивать очень хороший перенос газообразного водорода в водной фазе, при перемешивании последовательно вводят 60 см 3 водного 0,1 М раствора уксусной кислоты, 1 г 5%-ной платины на активном угле (продукт Aldrich № 33, 0159: платина на активированном углероде, wet: Дегусса, тип F101 RA/W, Рt 5%), 2,55 г 3,3-диметилбутиральдегида, 30 см 3 метанола и 5 г аспартама. После продувки реактора током азота, смесь подвергают гидрированию при относительном давлении 1 бар (0,1 МПа) и при комнатной температуре. За протеканием реакции следят путем отбора сырого образца и анализа образовавшегося продукта путем высокоэффективной жидкостной хроматографии (ВЭЖХ). Концентрацию целевого продукта определяют путем сравнения с предварительно построенной калибровочной кривой. После гидрирования в течение двух часов наблюдают образование 100% целевого продукта. Реакцию тогда прекращают путем продувки реактора током азота и отделяя катализатор отфильтровыванием через мелкопористый фильтр (0,5 мкм). Если необходимо, рН-значение фильтрата доводят до 5 путем добавления нескольких капель 1н раствора гидроксида натрия. После этого метанол удаляют путем испарения в вакууме, причем температуру поддерживают ниже 40°С. Быстро осаждается твердое вещество белого цвета. Смесь перемешивают еще в течение нескольких часов при комнатной температуре для полноты осаждения. Продукт отфильтровывают, сушат и промывают примерно 50 см 3 гексана. В конечном счете получают 4,4 г 1-метилового сложного эфира N-[N-(3,3-диметилбутил)-L-a-аспартил]-Lфенилаланина (выход=69%) в видe порошка белого цвета высокой степени чистоты (выше 98% согласно ВЭЖХ). Пример 2 Используя ту же самую аппаратуру, тот же растворитель и те же реагенты в тех же концентрациях, что и в примере 1, но применяя в качестве катализатора 1 г 10%-ного палладия на активном угле (продукт Fluka № 75990: палладий на активированном угле; 10% Рd) и осуществляя 3 41403 гидрирование при относительном давлении 1 бар (0,1 МПа), по-прежнему при комнатной температуре, реакцию прекращают спустя 2 часа (96% образовавшегося продукта). После очистки путем осаждения согласно описанной в примере 1 методике, получают 4,3 г целевого продукта (выход=68%) в виде порошка белого цвета очень высокой степени чистоты (выше 98% согласно ВЭЖХ). Пример 3 Используя такую же аппаратуру, тот же растворитель и те же реагенты в тех же концентрациях, что и таковые, описанные в примере 1, но применяя в качестве катализатора 1 г 10%-ного палладия на активном угле (продукт, Fluka № 75990: палладий на активированном угле; 10% Pd), осуществляя гидрирование при атмосферном давлении, по-прежнему при комнатной температуре, реакцию прекращают спустя 24 часа (97% образовавшегося продукта). После очистки осаждением согласно описанной в примере 1 методике, получают 4,3 г целевого продукта (выход=68%) в виде порошка белого цвета очень высокой степени частоты (выше 98% согласно ВЭЖХ). Пример 4 Используя такую же аппаратуру, тот же растворитель и те же реагенты в таких же концентрациях, что и таковые, описанные в примере 1, но применяя в качестве катализатора 1 г платиновой черни (продукт Aldrich № 20, 591-5: Platinum black), осуществляя гидрирование при атмосферном давлении, по-прежнему при комнатной температуре, реакцию прекращают спустя 1 час (96% образовавшегося продукта). После очистки путем осаждения согласно описанной в примере 1 методике получают 4,4 г целевого продукта (выход=69%) в виде порошка белого цвета очень высокой степени чистоты (выше 98% согласно ВЭЖХ). Пример 5 Используя такую же аппаратуру, тот же растворитель и те же реагенты в таких же концентрациях, что и таковые, описанные в примере 1, но применяя в качестве катализатора 1 г палладиевой черни (продукт Aldrich №-20, 583-4: Palladium вlаск), осуществляя гидрирование при атмосферном давлении, по-прежнему при комнатной температуре, реакцию прекращают спустя 16 часов (98% образовавшегося продукта). После очистки путем осаждения согласно описанной в примере 1 методике получают 4,4 г целевого продукта (выход=69%) в виде порошка белого цвета очень высокой степени чистоты (выше 98% согласно ВЭЖХ). Чистоту получаемого согласно способу изобретения продукта контролируют с помощью классических методов тонкослойной хроматографии, инфракрасной спектрометрии, ультрафиолетовой спектрометрии, высокоэффективной жидкостной хроматографии (ВЭЖХ), термического анализа, вращательной способности, ядерного магнитного резонанса и элементного анализа. Физические критерии, полученные для синтезированного согласно изобретению соединения, приводятся ниже. Аморфный, негигроскопичный и без запаха порошок белого цвета. Молекулярная формула: C20H30N2O 5. Молекулярная масса: 378,4. Содержание воды (метод Карла Фишера): 3-6%. Тонкослойная хроматография: силикагель марки 60 F254 на алюминиевых пластинках (Мерк № 5554); элюирующее средство: смесь бутанола с уксусной кислотой и водой в соотношении 8:2:2, проявление с помощью нингидрина: Rf=0,54. Инфракрасный спектр (КВr ) см -1: 3587 (НОН), 3444, 3319 (NH), 3028 (CH), 2957, 2867 (CH), 1733 (COOCH3), 1690 (CONH), 1594 (COO¯), 1565, 1541, 1440, 1414, 1390, 1368, 1278, 1245, 1218, 1173, 1119, 999, 758, 701 (CH). Ультрафиолетовый спектр: максимумы при 214 нм и 257 нм. Высокоэффективная жидкостная хроматография на колонке фирмы Мерк типа "Lichrospher 100 RP-18 endcapped", длиной 244 мм, диаметром 4 мм; элюирующее средство: 65 ммоль ацетата аммония - ацетонитрил (65:35); расход: 1 мл/мин.: детектор: рефрактометр; время удерживания: 7,7 мин. Термический дифференциальный анализ при 40-350°С со скоростью 10°С мин.: температура плавления 84°С без разложения ниже 200°С. Вращательная способность: (a)д20=-46,5°±1,5(с=2, метанол). Спектр ядерного магнитного резонанса (1Н, 200 мгц, ДМСО-d6) 0,81 (с., 9Н); 1,28 (м., 2H); 2,38 (м., 4Н); 2,9 (м., 2Н); 3,44 (м., 1Г); 3,62 (с., 3Н); 4,55 (м., 1Н); 7,22 (м., 5Н); 8,54(д., 1Н). Элементный анализ: найдено (теоретически рассчитано для содержания 4,5% воды): С 60,51 (60,73) Н 7,86 (8,12) N 7,07 (7,08) 0 23,62 (24,04). Соединение, полученное согласно только что описанному и проиллюстрированному способу, особенно пригодно для подслащивания разнообразных продуктов, в частности, напитков, пищевых продуктов, кондитерских изделий, жевательных резинок, продуктов гигиены и предметов туалета, также, как косметических, фармацевтических продуктов и продуктов ветеринарии. 4 41403 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 5

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for preparation of n-substituted derivative of aspartame

Автори англійськоюClaude Nofre, Jean-Marie Tinti

Назва патенту російськоюСпособ получения n-замещенного производного аспартама

Автори російськоюКлод Нофр, Жан-Мари Тинти

МПК / Мітки

МПК: A23L 1/236, C07K 5/075, C07K 5/072, C07K 1/113, A23L 1/226

Мітки: n-заміщеного, похідного, спосіб, аспартаму, одержання

Код посилання

<a href="https://ua.patents.su/5-41403-sposib-oderzhannya-n-zamishhenogo-pokhidnogo-aspartamu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання n-заміщеного похідного аспартаму</a>

Попередній патент: Бітумна композиція, склад порошкової фази та спосіб одержання композиції

Наступний патент: Спосіб одержання поліаміду, інгерентно світло- та термостабілізований поліамід, нитки та полотно, одержане з ниток

Випадковий патент: Радіотелефон