Реактор для одержання пірогенних оксидів металів

Номер патенту: 46723

Опубліковано: 11.01.2010

Формула / Реферат

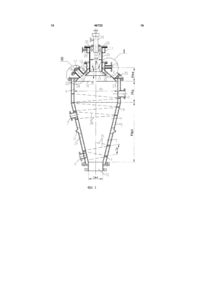

1. Реактор для одержання пірогенних оксидів металів шляхом полум'яного гідролізу хлоридів (галогенідів) або органохлоридів (органогалогенідів) цих металів, виконаний у вигляді двох пустотілих різновисоких зрізаних конусів, з'єднаних між собою більшими основами, і оснащений люком з відкидною кришкою на коротшому із конусів корпусу, пальником для спалювання реагентів, встановленим зі сторони меншої основи цього конуса, патрубком для виведення продуктів реакції зі сторони меншої основи довшого конуса та кожухом з патрубками для охолодження стінок апарата, який відрізняється тим, що в найбільш гарячій зоні реакції полум'яного гідролізу конуси між собою з'єднані циліндричною вставкою, на стінках корпусу зі сторони кожуха в цій зоні, а також біля меншої основи довшого із конусів змонтовані спіральні ребра, кожухом оснащений довший конус і циліндрична вставка корпусу, на кожусі змонтовані два патрубки підведення охолоджуючого агента, один із яких розміщений біля патрубка виведення продуктів реакції, інший - в зоні максимальних температур, патрубок виведення відпрацьованого охолоджуючого агента розташований зі сторони установки пальника, а всі патрубки охолоджуючого агента приєднані до кожуха апарата по дотичній, при цьому на коротшому конусі зі сторони меншої основи встановлений перехідний циліндр з камерою підведення охолоджуючого повітря, на яких закріплений пальник так, щоб зовнішня стінка корпусу останнього з внутрішньою стінкою перехідного циліндра утворювали кільцевий зазор для вільного проходження охолоджуючого повітря, і, крім того, цей конус зсередини оснащений додатковим коаксіальним зрізаним конусом з кутом розкриття, рівним куту розкриття верхнього конуса, додатковий конус встановлений більшою основою вниз і приєднаний меншою основою до камери, призначеної для підведення охолоджуючого повітря.

2. Реактор за п. 1, який відрізняється тим, що відношення діаметра більших основ конусів і діаметра циліндричної вставки між ними до діаметра вивідного патрубка продуктів реакції вибирають в межах 2,5-3,85 до 1, а відношення висот довшого конуса до коротшого - в межах 3-6 до 1.

3. Реактор за пп. 1 та 2, який відрізняється тим, що висота циліндричної вставки між конусами відноситься до висоти меншого із конусів як 0,4-2,5 до 1.

4. Реактор за п. 1, який відрізняється тим, що висоту додаткового коаксіального зрізаного конуса, встановленого з внутрішньої сторони коротшого конуса, вибирають в межах 1/3-3/4 висоти останнього.

5. Реактор за п. 1, який відрізняється тим, що циліндрична вставка, встановлена між різновисокими конусами корпусу, продовжена вище більшої основи коротшого із цих конусів і з'єднана із камерою стиснутого повітря, розташованою зовні коротшого конуса, а цей конус встановлений так, щоб кромка його більшої основи утворювала по відношенню до циліндричної вставки кільцевий зазор.

6. Реактор за пп. 1-5, який відрізняється тим, що люк з відкидною кришкою на коротшому із конусів корпусу встановлений нижче кромки більшої основи додаткового коаксіального зрізаного конуса.

7. Реактор за п. 1, який відрізняється тим, що об'єм внутрішньої робочої порожнини апарата вибирають із розрахунку, щоб питоме теплове навантаження складало 250-750 кВт/м3, а площу теплопередачі - із розрахунку величини питомого теплового потоку через його стінки в межах 45-95 кВт/м2.

8. Реактор за п. 1, який відрізняється тим, що монтаж трубопроводів охолоджуючого агента на кожусі корпусу апарата здійснюють так, щоб ввідні патрубки цього агента розміщалися з однієї сторони поперечного перерізу кожуха, а вивідний - з іншої його сторони.

9. Реактор за пп. 1 та 8, який відрізняється тим, що діаметр патрубків кожуха, зазор між стінками апарата і кожухом, а також відстань між спіральними ребрами вибирають із розрахунку, щоб швидкість охолоджуючого агента при введенні в кожух і в зазорі між цими ребрами була в 1,5-2 рази вищою, ніж в вивідному патрубку відпрацьованого агента.

10. Реактор за п. 1, який відрізняється тим, що кожух оснащений температурним компенсатором, який розміщують в зоні розриву між витками спіральних ребер.

Текст

1. Реактор для одержання пірогенних оксидів металів шляхом полум'яного гідролізу хлоридів (галогенідів) або органохлоридів (органогалогенідів) цих металів, виконаний у вигляді двох пустотілих різновисоких зрізаних конусів, з'єднаних між собою більшими основами, і оснащений люком з відкидною кришкою на коротшому із конусів корпусу, пальником для спалювання реагентів, встановленим зі сторони меншої основи цього конуса, патрубком для виведення продуктів реакції зі сторони меншої основи довшого конуса та кожухом з патрубками для охолодження стінок апарата, який відрізняється тим, що в найбільш гарячій зоні реакції полум'яного гідролізу конуси між собою з'єднані циліндричною вставкою, на стінках корпусу зі сторони кожуха в цій зоні, а також біля меншої основи довшого із конусів змонтовані спіральні ребра, кожухом оснащений довший конус і циліндрична вставка корпусу, на кожусі змонтовані два патрубки підведення охолоджуючого агента, один із яких розміщений біля патрубка виведення продуктів реакції, інший - в зоні максимальних температур, патрубок виведення відпрацьованого охолоджуючого агента розташований зі сторони установки пальника, а всі патрубки охолоджуючого агента приєднані до кожуха апарата по дотичній, при цьому на коротшому конусі зі сторони меншої основи встановлений перехідний циліндр з камерою підведення охолоджуючого повітря, на яких закріплений пальник так, щоб зовнішня стінка корпусу останнього з внутрішньою стінкою перехідного циліндра утворювали кільцевий зазор для вільного проходження охолоджуючого повітря, і, крім того, цей конус зсередини оснащений додатковим коаксіальним зрізаним конусом з кутом розкриття, рівним куту розкриття верхнього конуса, додатковий конус встановлений більшою основою вниз і приєднаний меншою основою до камери, призначеної для підведення охолоджуючого повітря. 2 (19) 1 3 46723 4 10. Реактор за п. 1, який відрізняється тим, що який розміщують в зоні розриву між витками спікожух оснащений температурним компенсатором, ральних ребер. Корисна модель відноситься до технології одержання високодисперсних оксидів металів, конкретно до апаратурного оформлення одного з основних процесів цієї технології - полум'яного гідролізу хлоридів (галогенідів) чи органохлоридів (органогалогенідів) цих металів. Відомий реактор (аналог) для проведення хімічних реакцій в полум'ї, виконаний в вигляді двох порожнотілих вертикальних зрізаних конусів, з'єднаних між собою однаковими за діаметром більшими основами, який оснащеного пальником для спалювання реагентів, встановленим зі сторони одного із конусів, патрубком для виведення продуктів реакції зі сторони меншої основи іншого конуса, та кожухом з патрубками для водяного охолодження стінок конусів [див. Якименко Л.М. Производство хлора, каустической соды и неорганических хлорпродуктов. - М.: Химия, 1974 стр.486]. Загальними суттєвими ознаками відомого технічного рішення і корисної моделі, що заявляється, є те, що апарат виконано в вигляді двох порожнотілих зрізаних конусів, з'єднаних між собою однаковими за діаметром більшими основами, його оснащено пальником для спалювання реагентів, встановленим зі сторони одного із конусів, патрубком для виведення продуктів реакції зі сторони меншої основи іншого конуса, та кожухом з патрубками для охолодження стінок реактора. До недоліків відомого технічного рішення можна віднести те, що для охолодження стінок апарата використовують воду, яка в випадку корозії металу і попадання в робочий простір реактора моментально перетворюється в пару, а це в більшості випадків може привести до аварійних ситуацій. Відоме також виконання реактора (аналог) для проведення хімічних високотемпературних реакцій в вигляді двох різновисоких зрізаних конусів, з'єднаних між собою також однаковими за діаметром більшими основами, і оснащеного патрубками для підведення реагентів та виведення продуктів реакції, встановлених зі сторони менших основ конусів, а також кожухом з патрубками для водяного охолодження стінок реактора [див. Фурман А.А. Неорганические хлориды,- М.: Химия, 1980 стр.196, 197]. Загальними суттєвими ознаками відомого технічного рішення і корисної моделі, що заявляється, є двох конусна форма апарата, використання різновисоких зрізаних конусів, стінки яких краще описують форму факелу полум'яної зони хімічної реакції, відповідне розміщення ввідних і вивідних патрубків реактора та оснащення останнього кожухом для охолодження зони реакції. Недоліки такого технічного рішення аналогічні попередньому. Найбільш близьким за технічною суттю і результатом, що досягається (прототипом), до предмету корисної моделі є реактор для проведення хімічних високотемпературних реакцій, в тому чи слі і для технології одержання високодисперсних оксидів металів шляхом полум'яного гідролізу хлориду кремнію, виконаний в вигляді двох різновисоких порожнотілих зрізаних конусів, з'єднаних між собою однаковими за діаметром більшими основами [див. кресл. №1785 СБ „Полум'яна труба" В/О "Хлорвініл", 1980]. Відношення висоти довшого конуса до коротшого для цього апарата становить 7,85 до 1, а відношення діаметра більших основ конусів до діаметра вивідного патрубка продуктів реакції - 4 до 1. Виконання реактора передбачає здійснення процесу полум'яного гідролізу в режимі з відкритим полум'ям, оскільки апарат оснащено пальником для спалювання реагентів, встановленим зі сторони меншої основи меншого із конусів на деякій відстані від цього конуса, що забезпечує підсмоктування зовнішнього повітря для охолодження пальника і полум'я. Його також оснащено патрубком для виведення продуктів реакції, встановленим зі сторони меншої основи більшого із конусів та кожухом з патрубками для повітряного охолодження стінок реактора. При цьому патрубок для введення охолоджуючого повітря розміщений в зоні патрубка для виведення продуктів реакції, а патрубок відпрацьованого повітря - в зоні з'єднання конусів корпусу. Спільними суттєвими ознаками прототипу і корисної моделі, що заявляється, є те, що корпус реактора виконано з двох різновисоких конусів, з'єднаних між собою однаковими за діаметром більшими основами, і що його оснащено пальником для спалювання реагентів, який встановлено зі сторони меншої основи нижчого із конусів. Він також має патрубок для виведення продуктів реакції зі сторони меншої основи вищого конуса та кожух з патрубками для охолодження стінок апарата. Патрубок для введення охолоджуючого агента (в даному випадку - повітря) розміщено в зоні патрубка для виведення продуктів реакції, а патрубок для виведення відпрацьованого охолоджуючого агента - з протилежного кінця кожуха. Біля патрубка для введення охолоджуючого агента корпус реактора з зовнішньої сторони оснащено спіральними ребрами. Конструкція реактора передбачає здійснення процесу полум'яного гідролізу в режимі з відкритим полум'ям та ручну періодичну очистку його внутрішніх поверхонь від осадженого на них продукту. Недоліками відомої конструкції апарата (прототипу) є не досить вдала форма корпусу, яка погано описує конфігурацію полум'я, а це, із-за необхідності виносу стінок корпусу із зони високих температур (понад 800°С), призводить до збільшення діаметрів більших основ конусів, які є основними конструктивними елементами реактора, тобто - до підвищення металоємності і вартості апарата, для виготовлення якого використовують дорогі і дефіцитні жаро-хімічностійкі конструктивні матеріали (інконель, титанові сплави і т.п.). Відома конструкція не передбачає проведення процесу в більш прогресивному режимі з закритим полум'ям 5 46723 6 та не дозволяє на її основі організувати автоматинусів і з'єднано із камерою стиснутого повітря, розчну очистку його внутрішніх поверхонь. ташованою зовні коротшого конуса, а цей конус В основу корисної моделі поставлено завданвстановлено так, щоб кромка його більшої основи ня розробити максимально просту конструкцію утворювала по відношенню до циліндричної встаапарата, яка б, за умов мінімальних його габаритів вки кільцевий зазор. Люк з відкидною кришкою на і металоємності, гарантувала надійне охолодженкоротшому із конусів корпусу встановлюють нижче ня стінок корпусу і інших конструктивних елементів кромки більшої основи додаткового коаксіального реактора в найбільш гарячій зоні реакції полум'язрізаного конуса та використовують його для періного гідролізу та дозволяла проводити автоматичодичної додаткової ручної очистки внутрішніх стіну чи ручну очистку його внутрішніх поверхонь від нок реактора від осадженого на них продукту. Для осадженого на них продукту. здійснення процесу полум'яного гідролізу в режимі Вказаний технічний результат при здійсненні закритого полум'я на коротшому конусі зі сторони корисної моделі, що заявляється, досягається тим, меншої основи цього конуса встановлюють перещо реактор, який призначається для одержання хідний циліндр з камерою підведення охолоджуюпірогенних оксидів металів шляхом полум'яного чого повітря, на яких кріплять пальник так, щоб гідролізу хлоридів (галогенідів) або органохлоридів зовнішня стінка корпусу останнього з внутрішньою (органогалогенідів) цих металів, виконують в вистінкою перехідного циліндра утворювали кільцегляді двох пустотілих різновисоких зрізаних конувий зазор для вільного проходження повітря, яке сів, з'єднаних між собою більшими основами, і організовано подають в його камеру підведення. оснащують люком з відкидною кришкою на коротВсі патрубки охолоджуючого агента приєднують до шому із конусів корпусу, пальником для спалюванкожуха апарата по дотичній, а для спрощення моня реагентів, встановленим зі сторони меншої оснтажу трубопроводів охолоджуючого агента ввідні нови цього конуса, патрубком для виведення патрубки цього агента розміщують з однієї сторони продуктів реакції зі сторони меншої основи вищого поперечного перерізу кожуха, а вивідний з іншої конуса, та кожухом з патрубками для охолодження його сторони. Для забезпечення найкращих умов стінок апарата. відведення тепла із процесу гідролізу хлоридів Реактор відрізняється тим, що для кращого діаметр патрубків кожуха, зазор між стінками апаохолодження стінок корпусу апарата в найбільш рата і кожухом, а також відстань між спіральними гарячій зоні реакції полум'яного гідролізу, періодиребрами вибирають із розрахунку, щоб швидкість чної автоматичної або ручної очистки його внутріохолоджуючого агента при введенні в кожух і в шніх стінок від осадженого на них продукту, змензазорі між цими ребрами була в 1,5-2 рази вищою, шення його габаритів і металоємності та ніж в вивідному патрубку відпрацьованого агента. спрощення конструкції він містить циліндричну Для зменшення теплових напружень в корпусі вставку, яка з'єднує між собою різновисокі зрізані апарата його кожух оснащують температурним конуси, а на стінках корпусу зі сторони кожуха в компенсатором, який розміщують в зоні розриву зоні найбільших температур - спіральні ребра та між витками спіральних ребер. додатковий патрубок для підведення охолоджуюВиконання корпусу реактора з двох пустотілих чого агента. Кожухом з патрубками для охолорізновисоких зрізаних конусів з циліндричною дження стінок корпусу оснащено тільки більший вставкою між ними обумовлена каплеподібною конус і циліндрична вставка апарату. Висота циліформою видимого турбулентного фронту факела ндричної вставки між конусами відноситься до полум'я, що утворюється на виході із пальника висоти меншого із конусів як 0,4-2,5 до 1, а віднореактора і складається з конічного кореня, який шення висот довшого конуса до коротшого - в мерозширюється в напрямку руху спалюваних газів, жах 3-6 до 1. Відношення діаметра більших основ відносно довгої і широкої бочкоподібної середньої конусів і діаметра циліндричної вставки між ними частини факелу та конічного язика полум'я, який до діаметра вивідного патрубка продуктів реакції звужується за ходом продуктів реакції полум'яного повинно знаходитися в межах 2,5-3,85 до 1, При гідролізу. При цьому корінь факела, який примикає цьому об'єм внутрішньої робочої порожнини апаз ядром полум'я до вихідного устя пальника, є кората розраховують так, щоб питоме теплове наваротким, а його язик - значно довшим. Відношення 3 нтаження складало 250-750кВт/м , а площу теплодовжини кореня факела до довжини його язика передачі – із величини питомого теплового потоку визначає значення такого ж відношення між висо2 через його стінки в межах 45-95кВт/м . Верхній, тами короткого і довгого конусів, які є основними коротший, конус з внутрішньої сторони оснащують конструктивними елементами корпусу апарата. додатковим коаксіальним зрізаним конусом, який Якщо воно виходитиме за межі 1 до 3-6, то для встановлюють більшою основою вниз і приєднувипадку, коли це відношення менше 3, більший із ють меншою основою до спеціальної повітряної пустотілих різновисоких зрізаних конусів буде закамери, призначеної для введення охолоджуючого надто коротким і його стінки попадатимуть в зону повітря, причому кут розкриття додаткового конуса кінця факела, тобто - в зону високих температур. В виконують рівним куту розкриття верхнього конуса. іншому випадку, тобто коли це відношення більше Висоту цього додаткового коаксіального зрізаного 6, то або більший із різновисоких конусів буде законуса вибирають в межах 1/3-3/4 висоти коротшонадто довгим і дорогий конструктивний матеріал го із конусів корпусу апарата. Для забезпечення використовуватиметься нераціонально, або менперіодичної автоматичної очистки його внутрішніх ший із цих конусів буде закоротким і, відповідно, стінок від осадженого на них продукту циліндричну розміщатися заблизько до ядра полум'я, де темвставку між різновисокими конусами корпусу пропература також дуже висока. Висота циліндричної довжено вище більшої основи меншого із цих ковставки між конусами залежить від довжини ядра 7 46723 8 факела і циліндричної частини видимого турбулечастина останнього буде погано омиватися охолонтного фронту, яка для більшості режимів процесу джуючим повітрям і він в цій частині може перегріполум'яного гідролізу хлоридів (галогенідів) або ватися, а якщо висота додаткового коаксіального органохлоридів (органогалогенідів) відноситься до конуса буде більшою за 3/4 висоти коротшого кодовжини всього факелу як 0,4-2,5 до 1, а оскільки нуса, то нижня кромка додаткового конуса буде ядро факела зміщене в сторону його кореня, який знаходитися занадто близько до полум'я і також знаходиться в середині коротшого із різновисоких буде перегріватися. Для забезпечення періодичної конусів, то цей габарит циліндричної вставки співавтоматичної очистки внутрішніх стінок апарата відносять з висотою коротшого зрізаного конуса. від осадженого на них продукту циліндричну встаПри меншому значенні вказаного співвідношення, вку між різновисокими конусами корпусу продовтобто коли воно менше за 0,4, ядро полум'я і його жено вище більшої основи коротшого із конусів і видимий турбулентний фронт розміщатиметься з'єднано із камерою стиснутого повітря, розташозанадто близько до стінок обох конусів, а якщо це ваною зовні коротшого конуса, а цей конус встаноспіввідношення буде перевищувати 2,5, то габаривлено так, що кромка його більшої основи утворює ти реактора будуть недоцільно великими і нераціпо відношенню до циліндричної вставки кільцевий онально використовуватиметься конструктивний зазор. Крім того, для періодичної ручної очистки матеріал корпусу реактора. Діаметри менших освнутрішніх стінок реактора від осадженого на них нов різновисоких конусів корпусу реактора визнапродукту через люк з відкидною кришкою, розмічаються габаритами пальника зі сторони коротшощений на коротшому із конусів корпусу, цей люк го конусу і кількістю продуктів реакції полум'яного розміщено нижче кромки більшої основи додаткогідролізу (їх об'ємною витратою) зі сторони довшового коаксіального зрізаного конуса. Для здійсненго із конусів, відповідно, а діаметр більших основ ня процесу гідролізу в режимі закритого полум'я на цих конусів і циліндричної вставки між ними - діакоротшому конусі зі сторони меншої основи цього метром видимого турбулентного фронту в районі конуса передбачають перехідний циліндр, оснакінця ядра полум'яного факела, причому кількість щений камерою підведення охолоджуючого повітпродуктів реакції полум'яного гідролізу і величина ря, на якому кріплять пальник так, щоб зовнішня полум'яного факела, і в першу чергу - його діастінка корпусу останнього з внутрішньою стінкою метр, взаємно зв'язані між собою. Тому, ці, одні з перехідного циліндра утворювали кільцевий зазор основних, габаритні розміри реактора задаються для вільного проходження повітря, що організовавзаємним співвідношенням, тобто відношенням но подається в камеру підведення охолоджуючого діаметра більших основ конусів до діаметра вивідповітря. Для надійного охолодження стінок корпусу ного патрубка продуктів реакції, яке повинно знабільший із конусів і циліндричну вставку апарату ходитися в межах 2,5-3,85 до 1. Зменшення цієї оснащують кожухом для підведення охолоджуючовеличини за приведені межі недопустиме із умов го агента між кожухом і стінками корпусу апарата, попадання циліндричної вставки і більших основ а також передбачають спіральні ребра, закріплені конусів, які утворюють стінки реактора, в зону вина стінках корпусу зі сторони кожуха в районі цилідимого турбулентного фронту полум'я, тобто в ндричної вставки, тобто в зоні найбільших темпезону дуже високих температур. При перевищенні ратур, та біля меншої основи довшого із конусів і верхньої межі вказаного відношення буде спостедодатковий патрубок для підведення охолоджуюрігатися або перегрівання довшого конуса в зоні чого агента в районі циліндричної вставки. Другий вивідного патрубка, або нераціональне збільшентакий патрубок знаходиться біля меншої основи ня його габариту по діаметру циліндричної вставки більшого конуса корпусу реактора, а патрубок виі більших основ конусів. Крім врахування вищенаведення відпрацьованого охолоджуючого агента ведених співвідношень між основними розмірами розташовано зі сторони установки пальника. Вкареактора, для вибору оптимальних його габаритів зані спіральні ребра збільшують площу теплопенеобхідно, щоб об'єм внутрішньої робочої порожредачі та дозволяють упорядкувати необхідним нини апарата визначався, виходячи із питомого чином потік охолоджуючого агенту. Наявність дотеплового навантаження в межах 250-750кВт/м3, а даткового патрубка для підведення охолоджуючоплоща теплопередачі - за величиною питомого го агента в зоні найбільших температур дозволяє теплового потоку через стінки реактора, яка позбільшити різницю температур між охолоджуючим винна бути в межах 45-95кВт/м2. Для завеликого агентом і стінками корпусу в цій зоні і таким чином реактора ці питомі теплові показники для процесу покращити відвід тепла з найгарячішої зони реакполум'яного гідролізу будуть меншими за тора. Діаметр патрубків кожуха, зазор між стінками 250кВт/м3 та 45кВт/м2, а для замалого -більшими апарата і кожухом, а також відстань між спіральза 750кВт/м3 та 95кВт/м2, відповідно. Для охолоними ребрами повинні вибиратися із розрахунку, дження коротшого із конусів корпусу цей конус з щоб швидкість охолоджуючого агента при введенвнутрішньої сторони оснащено додатковим коаксіні в кожух і в зазорі між цими ребрами була в 1,5-2 альним зрізаним конусом, встановленим більшою рази вищою, ніж в вивідному патрубку відпрацьоосновою вниз і приєднаним меншою основою до ваного агента. Це обумовлено необхідністю заспеціальної повітряної камери, призначеної для безпечення оптимальних умов омивання гарячих введення охолоджуючого повітря, який має такий поверхонь охолоджуючим агентом. Правильній же розкриття кут як і короткий конус. Висота цього організації потоків охолоджуючого агента в зазорі додаткового коаксіального зрізаного конуса повинміж стінками корпусу реактора і його кожуха сприна бути вибрана в межах 1/3-3/4 висоти коротшого яє також те, що всі патрубки охолоджуючого агеніз конусів корпусу. Якщо вказана висота буде мета приєднано до кожуха апарата по дотичній. Наяншою за 1/3 висоти коротшого конуса, то нижня вність температурного компенсатора, який 9 46723 10 розміщують на кожусі в зоні розриву між витками ного на них продукту через люк з відкидною кришспіральних ребер, забезпечує зменшення теплокою, останній розміщають нижче кромки більшої вих напружень в корпусі апарата. основи додаткового коаксіального зрізаного конуТаким чином, таке конструктивне виконання са; реактора, за якого: - більший конус і циліндричну вставку апарату - його корпус складається з двох пустотілих ріоснащено кожухом з патрубками для охолодження зновисоких зрізаних конусів, з'єднаних між собою стінок корпусу; більшими основами; - в зоні найбільших температур (в районі цилі- коротший із конусів корпусу оснащено люком ндричної вставки), а також в біля меншої основи з відкидною кришкою; довшого із конусів між кожухом і стінками корпусу - корпус реактора містить циліндричну вставку, апарата передбачено спіральні ребра та додаткояка з'єднує між собою ці конуси; вий патрубок для підведення охолоджуючого аген- висота цієї циліндричної вставки між конусата; ми відноситься до висоти меншого із конусів як - діаметр патрубків кожуха, зазор між стінками 0,4-2,5 до 1; апарата і кожухом, а також відстань між спіраль- відношення висот довшого конуса до коротними ребрами вибрано із розрахунку, щоб швидшого знаходиться в межах 3-6 до 1; кість охолоджуючого агента при введенні в кожух і - зі сторони меншої основи довшого конуса в зазорі між цими ребрами була в 1,5-2 рази виапарат оснащено патрубком для виведення прощою, ніж в вивідному патрубку відпрацьованого дуктів реакції; агента; - відношення діаметра більших основ конусів і - всі патрубки охолоджуючого агента приєднадіаметра циліндричної вставки між ними до діамено до кожуха апарата по дотичній; тра вивідного патрубка продуктів реакції знахо- з метою спрощення монтажу трубопроводів диться в межах 2,5-3,85 до 1; охолоджуючого агента патрубки для введення - об'єм внутрішньої робочої порожнини апараохолоджуючого агента розміщено з однієї сторони та розрахований так, щоб питоме теплове наванпоперечного перерізу кожуха, а вивідний з іншої таження складало 250-750кВт/м3; його сторони; - площа теплопередачі визначається за вели- для зменшення теплових напружень в корпучиною питомого теплового потоку через його стінсі апарата його кожух оснащено температурним ки, яка повинна бути в межах 45-95кВт/м2; компенсатором, який розміщено в зоні розриву між - зі сторони меншої основи коротшого конуса витками спіральних ребер, встановлено пальник для спалювання реагентів; тобто, коли заявлена і перерахована вище су- цей конус з внутрішньої сторони оснащено купність суттєвих ознак, забезпечує для достатньо додатковим коаксіальним зрізаним конусом, який простої і компактної конструкції мінімальні габаривстановлено більшою основою вниз і приєднано ти і металоємність апарата, гарантує надійне охоменшою основою до спеціальної повітряної камелодження стінок корпусу і інших конструктивних ри, призначеної для введення охолоджуючого поелементів реактора в найбільш гарячій зоні реакції вітря; полум'яного гідролізу та дозволяє проводити ав- кут розкриття додаткового конуса виконано томатичну чи ручну очистку його внутрішніх поверрівним куту розкриття верхнього конуса; хонь від осадженого на них продукту і, таким чи- висота цього додаткового коаксіального зріном, дозволяє досягати необхідного технічного заного конуса вибрана в межах 1/3-3/4 висоти корезультату, підтверджуючи цим наявність причинротшого із конусів корпусу; но-наслідкового зв'язку між сукупністю суттєвих - для здійснення процесу полум'яного гідролізу ознак, що заявляється, і технічним результатом, в режимі закритого полум'я на коротшому конусі зі який при цьому досягається. сторони меншої основи цього конуса передбачено На Фіг.1 схематично показано загальний виперехідний циліндр з камерою підведення охологляд реактора в повздовжньому розрізі. джуючого повітря; На Фіг.2 показано більш детально вузол І, а на - на цих конструктивних елементах кріплять Фіг.3 - вузол II. пальник так, щоб зовнішня стінка корпусу останРеактор складається із корпусу 1, виконаного нього з внутрішньою стінкою перехідного циліндра із двох різновисоких пустотілих конусів 2 та 3 з утворювали кільцевий зазор для вільного прохоциліндричною вставкою 4 між ними, діаметр dp якої дження повітря, яке організовано подають в камеє одночасно діаметром більших основ вказаних ру підведення охолоджуючого повітря; конусів. Діаметр dp циліндричної вставки і, відпові- для забезпечення періодичної автоматичної дно діаметри більших основ конусів, відноситься очистки внутрішніх стінок апарата від осадженого до діаметра dвп вивідного патрубка продуктів реана них продукту циліндричну вставку між різновикції вибирають як dp=dвп(2,5 3,85). Висота довшого сокими конусами корпусу продовжено вище більконуса Ндк по відношенню до довжини Нкк коротшої основи коротшого із конусів і з'єднано із камешого із конусів складає Ндк=Нкк(3 6), а відношення рою стиснутого повітря, розташованою зовні висоти Нц циліндричної вставки між конусами до коротшого конуса, а цей конус встановлено так, висоти Нкк коротшого із конусів становить щоб кромка його більшої основи утворювала по Нц=Нкк(0,4 2,5). Вказані габарити реактора підбивідношенню до циліндричної вставки кільцевий рають також таким чином, щоб об'єм внутрішньої зазор; робочої порожнини корпусу забезпеч-чував пито- для забезпечення додаткової періодичної руме теплове навантаження в межах 250-750кВт/м3, чної очистки внутрішніх стінок апарата від осаджеа площа теплопередачі відповідала величині пи 11 46723 12 томого теплового потоку через його стінки від 45 при введенні в кожух 5 була в 1,5-2 рази вищою, 2 до 95кВт/м . Довший із конусів 3 і циліндрична ніж в вивідному патрубку відпрацьованого агента. вставка 4 поміщені в кожух 5, який оснащено підВсі вказані патрубки охолоджуючого агента приєдвідними патрубками 6 та 7 і вивідним патрубком 8 нані до кожуха апарата по дотичній. Таке виконандля охолоджуючого агента. В просторі між корпуня, розміщення і приєднання патрубків спрощує сом 1 та кожухом 5 в зоні підвідних патрубків на монтаж трубопроводів, призначених для подачі в стінках корпусу змонтовані спіральні ребра 9, які кожух 5 і виведення з нього охолоджуючого агента, організовують потік охолоджуючого агенту в найа також забезпечує найкращі умови відведення більш гарячих зонах реактора. Зі сторони меншої тепла із процесу гідролізу хлоридів. Розмір зазору основи довший конус оснащено патрубком 10 для Sк між ребрами 9, тобто крок їх спіральної навивки, виведення із реактора продуктів реакції полум'янодля покращення умов відведення тепла також виго гідролізу. Коротший конус 2 з внутрішньої стобирають із розрахунку, щоб швидкість потоку охорони оснащено додатковим зрізаним коаксіальним лоджуючого агенту на вході в кожух 5 в 1,5-2 рази і встановленим більшою основою вниз конусом 11 вищою, ніж на виході із нього. Кожух 5 апарата оснащено температурним компенсатором 33, який висотою hk=(1/3 3/4)Hкк, який приєднано меншою розміщують в зоні розриву 34 між витками спіраосновою до спеціальної повітряної камери 12. льних ребер 35 та 36. Остання призначена для введення охолоджуючого Приклад конкретного виконання. повітря і оснащена підвідним патрубком 13. Кут Полум'я із пальника 19 під дією невеликого розкриття к додаткового конуса 11 рівний куту розрідження, створюваного в реакторі, засмоктурозкриття верхнього конуса 2. Для проходження ється всередину корпусу 1 і там горить. Ядро поповітря із камери 12 в зазор 14 між конусами 2 та лум'я знаходиться в зоні короткого конусу 2 і цилі11 в конусі 2 передбачені отвори 15, площа яких ндричної вставки 4 між конусами 2 та 3, а язик повинна бути не меншою площі поперечного пеполум'я факелу займає практично весь об'єм порерізу патрубка 13. Конус 11 по відношенню до рожнини довшого із конусів. В об'ємі факелу водконуса 2 центрують за допомогою ребер 32, закрінево-повітряного полум'я відбувається реакція плених на зовнішній стінці конуса 11. На коротшополум'яного гідролізу хлоридів (галогенідів) або му конусі 2 корпусу 1 нижче кромки 16 більшої осорганохлоридів (органогалогенідів) металів, в ренови додаткового коаксіального зрізаного конуса зультаті якої утворюються високосперсні пірогенні 11 встановлено люк 17 з відкидною кришкою 18. оксиди цих металів і газоподібні продукти реакції Люк 17 призначено для огляду стану внутрішніх гідролізу. Одержані продукти реакції гідролізу вистінок корпусу 1 реактора і для додаткової періоводяться із реактора через патрубок 10, розміщедичної ручної очистки внутрішніх цих стінок від ний зі сторони меншої основи довшого конуса 3 осадженого на них продукту. Для здійснення перікорпусу 1. В кожух 5 через патрубки 6 та 7 подаодичної автоматичної очистки внутрішніх стінок ється охолоджуючий агент, який через стінки коркорпусу 1 реактора від осадженого на них продукпусу 1 забирає тепло реакції гідролізу. В зоні ввідту циліндричну вставку 4 реактора продовжено них патрубків 6 та 7 потік охолоджуючого агента вище більшої основи коротшого конуса 2 і з'єднано організовується за допомогою гвинтової навивки із камерою 22 стиснутого повітря, розташованою спіральних ребер 9 і направляється по дотичній і зовні коротшого конуса 2, так, що останній бічною вдовж стінок корпусу, що сприяє кращому відвекромкою 23 своєї, більшої основи утворює по відденню тепла реакції. Значна частина тепла відвоношенню до циліндричної вставки 4 кільцевий задиться також з поверхні спіральних ребер 9, що зор 24. В цей кільцевий зазор з метою автоматичособливо важливо, оскільки ці ребра встановлені в ної очистки внутрішніх стінок корпусу реактора від найбільш гарячих зонах реактора. Покращенню осадженого на них продукту періодично вдувають охолодження стінок корпусу реактора сприяє таповітря. Для введення повітря в камеру 22 передкож те, що частина свіжого охолоджуючого агента бачено встановлений на кришці останньої патруподається окремо через патрубок 7 в районі цилібок 25. До цієї кришки кріпиться також коротший ндричної вставки де знаходиться гаряче ядро поконус 2. Таке виконання реактора передбачає талум'я. Відпрацьований охолоджуючий агент вивокож можливість здійснення процесу полум'яного диться через вивідний патрубок 8, який має гідролізу в режимі закритого полум'я. Для цього на більший діаметр, ніж патрубки 6 та 7, оскільки викоротшому конусі 2 корпусу 1 зі сторони меншої водить весь потік гарячого охолоджуючого агенту. основи конуса встановлено перехідний циліндр 26 В якості охолоджуючого агенту можна використоз камерою 27 підведення охолоджуючого повітря, вувати атмосферне повітря або спеціальні масла з для подачі якого призначено патрубок 28. На кривисокою температурою кипіння. В останньому вишці 29 камери 27 закріплено пальник 19, при цьопадку можна проводити ефективну рекуперацію му зовнішня стінка корпусу останнього з внутріштепла реакції гідролізу і одержувати, наприклад, ньою стінкою перехідного циліндра 26 утворює водяну пару, що використовується в технології, чи кільцевий зазор 30, через який може вільно провипаровувати хлориди, які подаються в пароподіходити охолоджуюче повітря. Для проходження бному вигляді в процес полум'яного гідролізу. Наповітря із камери 27 в кільцевий зазор 30 передявність компенсатора 33, розміщеного в зоні розбачено отвори 31. Ввідні патрубки 6 та 7 для охориву 34 між витками спіральних ребер 35 та 36 лоджуючого агента розміщені з однієї сторони позабезпечує зменшення теплових напружень в корперечного перерізу кожуха 5, а вивідний патрубок пусі апарата. Верхню частину реактора, тобто ко8 - з іншої його сторони, причому діаметр ввідних ротший конус 2 охолоджують повітрям, яке подапатрубків 6 та 8 менший від діаметра патрубка 8 ють в реактор через патрубок 13 і кільцеву камеру настільки, щоб швидкість охолоджуючого агента 13 46723 14 12, розміщену зовні конуса 2 зі сторони його мендину перехідного циліндра 26, в кільцевий зазор шої основи. Із камери 12 через отвори 15 охоло30 між стінками цього циліндра і встановленого на джуюче повітря поступає в кільцевий простір, його кришці 29 пальника 19, охолоджуюче повітря утворений конусом 2 корпусу 1 і додатковим коакіз камери 27 поступає через отвори 31 і, рухаюсіальним зрізаним конусом 11, який центрується чись в напрямку конуса 11, охолоджує стінки цилівідносно конуса 2 за допомогою плоских радіальндра і пальника. Потім воно поступає на охолоних ребер 32, закріплених на зовнішній стінці конудження конуса 11 і полум'я. Конструкція апарата са 11. Ребра 32 направляють потік охолоджуючого передбачає автоматичну очистку стінок, шляхом їх повітря вздовж поверхонь конусів 2 та 11, сприяюперіодичного обдування повітрям від осаду, яке чи їх більш рівномірному охолодженню. Дальше це здійснюється за спеціальною програмою із кільцеповітря через кільцевий зазор 14 між конусами 2 вої камери 22 стиснутого повітря через кільцеву та 11 попадає в робочий об'єм реактора і, рухающілину 24, утворену торцем 23 більшої основи чись вздовж внутрішньої стінки конуса 2, продовконуса 2 і внутрішньою стінкою продовженої вверх жує захищати її від полум'я. Одночасно воно охоциліндричної вставки 4. Повітря в камеру 22 подаплює факел полум'я і також охолоджує його із ється за допомогою патрубка 25. Внутрішні стінки зовнішньої сторони, змішуючись з його зовнішніми, корпусу 1 реактора періодично і вручну можна донайбільш гарячими, шарами завдяки турбулентної датково очищати від осаду пірогенного оксиду медифузії між шарами охолоджуючого повітря і поталу через оглядовий люк 17 з відкидною кришкою лум'я. Для організації закритого горіння полум'я 18 шляхом обдування повітрям з допомогою довчастину охолоджуючого повітря подають через гої металічної трубки, закріпленої на гнучкому гукільцеву камеру 27 з ввідним патрубком 28, яка мовому рукаві. встановлена на перехідному циліндрі 26. В сере 15 46723 16 17 Комп’ютерна верстка М. Мацело 46723 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюReactor for the preparation of pyrogenous metal oxides

Автори англійськоюMyroniuk Ivan Fedorovych, Yaremchuk Bohdan Mykolaiovych

Назва патенту російськоюРеактор для получения пирогенных оксидов металлов

Автори російськоюМиронюк Иван Федорович, Яремчук Богдан Николаевич

МПК / Мітки

МПК: C01B 33/00

Мітки: реактор, оксидів, пірогенних, одержання, металів

Код посилання

<a href="https://ua.patents.su/9-46723-reaktor-dlya-oderzhannya-pirogennikh-oksidiv-metaliv.html" target="_blank" rel="follow" title="База патентів України">Реактор для одержання пірогенних оксидів металів</a>

Попередній патент: Жалюзійний апарат холодильної камери тепловоза

Наступний патент: Ультразвуковий датчик рівня рідини

Випадковий патент: Спосіб прогнозування хронізації гломерулонефриту у дітей