Спосіб одержання високочистого моноетиленгліколю

Номер патенту: 60383

Опубліковано: 15.10.2003

Автори: Тайз Герхард, Адріан Тілль, Хассе Ханс, Бесслінг Бернд, Вансант Франс

Формула / Реферат

1. Спосіб дистиляційного одержання високочистого моноетиленгліколю з продукту гідролізу оксиду етилену зневоднюванням під тиском, краще, у каскаді, вакуумним зневоднюванням і наступним дистиляційним очищенням, в якому при зневоднюванні під вакуумом відбирають водяний потік, що містить моноетиленгліколь у концентрації менше 1 мас. %, краще, менше 0,1 мас. %, середньокиплячі компоненти і низькокиплячі компоненти, і видаляють його через шлюз, можливо, після подальшої переробки, який відрізняється тим, що зневоднювання під вакуумом відбувається в колоні для зневоднювання під вакуумом (5), а водяний потік відводять у вигляді бічного потоку з колони зневоднювання під вакуумом (5), або зневоднювання під вакуумом проводять у двох колонах для зневоднювання під вакуумом (5, 10), а водяний потік відводять у вигляді головного потоку другої колони для зневоднювання під вакуумом (10).

2. Спосіб за п. 1, в якому головний потік колони дистиляційного очищення моноетиленгліколю (6) повертають в останню колону для зневоднювання під вакуумом (10), краще, у її середню частину, а високочистий моноетиленгліколь відводять через бічний відвід колони дистиляційного очищення моноетиленгліколю (6).

3. Спосіб за п. 2, в якому головний потік колони дистиляційного очищення моноетиленгліколю (6) складає від 1 до 10% від відвідного бічного потоку моноетиленгліколю, і/або між верхом колони дистиляційного очищення моноетиленгліколю (6) і бічним відводом розташовано від 1 до 10, краще, від 3 до 6 розділових стадій.

4. Спосіб за одним з пунктів від 1 до 3, в якому температура в нижній частині колони або колон для зневоднювання під вакуумом (5, 10) не перевищує 220°С, а, краще, знаходиться в межах від 120°С до 200°С, найкраще, у межах від 160°С до 180°С.

5. Спосіб за п. 1, в якому колона для зневоднювання під тиском (2) або, принаймні, перша колона для зневоднювання під тиском батареї (2, 3, 4) має відгінну секцію, принаймні, з однією роздільною стадією, краще, з 2-10 роздільними стадіями, найкраще, з 3-6 роздільними стадіями, і частину головного потоку колони (або колон) для зневоднювання під тиском, що має(ють) відгінну секцію, видаляють із системи.

6. Спосіб за п. 5, в якому температура в місці нижче точки живлення колони для зневоднювання під тиском (2) складає вище 80°С, але, краще, знаходиться в межах від 100°С до 250°С, найкраще, в межах від 115°С до 230°С, а тиск у відгінній секції дорівнює не менше 1 бар, краще, від 2 до 30 бар.

7. Спосіб за п. 5 або 6, в якому головний потік колони (колон) зневоднювання під тиском (2), що має(ють) відгінну секцію, вводять у парціальний конденсатор (9а) і/або у відгінну колону (9), особливо, у відпарну колону, а газоподібний(і) потік (потоки), збагачений(і) побічним компонентом, видаляють із системи.

8. Спосіб за п. 7, в якому парціальний конденсатор (9а) і відгінна колона (9) працюють при температурі вище 90°С, краще, від 120°С до 250°С.

Текст

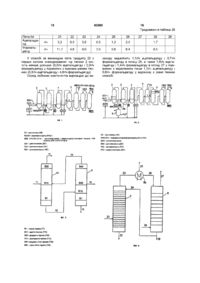

1 Спосіб дистиляційного одержання високочистого моноетиленгліколю з продукту гідролізу оксиду етилену зневоднюванням під тиском, краще, у каскаді, вакуумним зневоднюванням і наступним дистиляційним очищенням, в якому при зневоднюванні під вакуумом відбирають водяний потік, що містить моноетиленгліколь у концентрації менше 1 мас %, краще, менше 0,1 мас %, середньокиплячі компоненти і низькокиплячі компоненти, і видаляють його через шлюз, можливо, після подальшої переробки, який відрізняється тим, що зневоднювання під вакуумом відбувається в колоні для зневоднювання під вакуумом (5), а водяний потік відводять у вигляді бічного потоку з колони зневоднювання під вакуумом (5), або зневоднювання під вакуумом проводять у двох колонах для зневоднювання під вакуумом (5, 10), а водяний потік відводять у вигляді головного потоку другої колони для зневоднювання під вакуумом (10) 2 Спосіб за п 1, в якому головний потік колони дистиляційного очищення моноетиленгліколю (6) повертають в останню колону для зневоднювання під вакуумом (10), краще, у и середню частину, а високочистий моноетиленгліколь відводять через бічний ВІДВІД колони дистиляційного очищення моноетиленгліколю (6) Винахід стосується способу одержання високочистого моноетиленгліколю Моноетиленгліколь одержують у промисловості шляхом гідролізу оксиду етилену, зневоднюванням і очищенням дистиляцією Для поліпшення селективності оксиду етилену (далі позначено скорочено ОЕ) гідроліз 3 Спосіб за п 2, в якому головний потік колони дистиляційного очищення моноетиленгліколю (6) складає від 1 до 10% від ВІДВІДНОГО бічного потоку моноетиленгліколю, і/або між верхом колони дистиляційного очищення моноетиленгліколю (6) і бічним відводом розташовано від 1 до 10, краще, від 3 до 6 розділових стадій 4 Спосіб за одним з пунктів від 1 до 3, в якому температура в нижній частині колони або колон для зневоднювання під вакуумом (5, 10) не перевищує 220°С, а, краще, знаходиться в межах від 120°С до 200°С, найкраще, у межах від 160°С до 180°С 5 Спосіб за п 1, в якому колона для зневоднювання підтиском (2) або, принаймні, перша колона для зневоднювання під тиском батареї (2, 3, 4) має відпнну секцію, принаймні, з однією роздільною стадією, краще, з 2-10 роздільними стадіями, найкраще, з 3-6 роздільними стадіями, і частину головного потоку колони (або колон) для зневоднювання під тиском, що має(ють) відпнну секцію, видаляють із системи 6 Спосіб за п 5, в якому температура в МІСЦІ нижче ТОЧКИ живлення колони для зневоднювання під тиском (2) складає вище 80°С, але, краще, знаходиться в межах від 100°С до 250°С, найкраще, в межах від 115°С до 230°С, а тиск у відпнній секції дорівнює не менше 1 бар, краще, від 2 до ЗО бар 7 Спосіб за п 5 або 6, в якому головний потік колони (колон) зневоднювання під тиском (2), що має(ють) відпнну секцію, вводять у парціальний конденсатор (9а) і/або у відпнну колону (9), особливо, у відпарну колону, а газоподібний(і) потік (потоки), збагачений(і) побічним компонентом, видаляють із системи 8 Спосіб за п 7, в якому парціальний конденсатор (9а) і відпнна колона (9) працюють при температурі вище 90°С, краще, від 120°С до 250°С проводять у гідролізному реакторі з великим надлишком води (масове співвідношення вода ОЕ складає від 4 1 до 15 1) При цьому компонент може замінятися високими гліколями, особливо, диетиленгліколем, триетиленгліколем і так далі Гідролізний реактор звичайно експлуатують при О со 00 го о (О 60383 температурі від 120°С до 250°С і тиску ЗО - 40бар дом визначення як синій МВТН-комплекс від 7 до Продукт гідролізу спочатку збезводнюють до за20 частин на мільйон частин і за мінімальною Уфлишкового вмісту води (100 - 200) частин на мільтрансмісією при 220нм - 76% - 80% і при 275нм йон частин і потім розділяють на різні ГЛІКОЛІ В ЧИС90% - 95% Результату виміру вільного альдегіду ТІЙ формі особливо сприяє формальдегід, ацетальдепд і гліколевий альдегід Уф-активні речовини, так зваЗневоднювання, як правило, здійснюють у касні Уф-спойлери (штерцептори), в значній мірі не каді колон зі ступінчатим зниженням тиску ВнасліВІДОМІ і ВІДПОВІДНО до специфікації ШКІДЛИВІ вже в док інтеграції тепла, як правило, лише нижня часконцентрації менше 1 частини на мільйон частин тина випарного апарату (випарника) першої Прикладами є акролеїн і кротоновий альдегід працюючої під тиском колони обігрівається парою ззовні, а всі ІНШІ колони, що знаходяться під тисВ японській заявці на патент JP-A-60 089 439 ком, навпаки, обігріваються вторинним (соковим) описаний спосіб очищення гліколю за допомогою пором розташованої завжди попереду колони вакуумної дистиляції при подачі інертного газу Живлення завжди подається в нижню частину коЧастину побічних компонентів відганяють потоком лон, нижче першої тарілки, тому що для розподілу азоту і одержують гліколь високого ступеня чистоводи і гліколей не потрібно ВІДПННОІ секції В залети, придатний для одержання волокна Однак цей жності від вмісту води у вивантаженні з гідролізноспосіб має той недолік, що для ефективного видаго реактора і рівня тиску і температури використолення через шлюз побічних продуктів потрібна вуваної ззовні пари в нижній частині випарного велика КІЛЬКІСТЬ азоту Це приводить до небажаапарата першої колони каскад зневоднювання під них втрат продукту з газом, що відходить, і до нетиском складається з 2-7 колон Зневоднювання припустимо сильних потокових навантажень на під тиском закінчується зневоднюванням під вакудистиляційну колону умом, що, як правило, здійснюють у колоні з дисВ німецькій заявці на патент DE-A-1 942 094 тиляційною секцією Отримана при зневоднюванні описаний спосіб очищення моноетиленгліколю за вода повертається назад перед гідролізним реакдопомогою дистиляції водяною парою у відпнній тором Збезводнена суміш гліколей розділяється колоні, причому завдяки водяній парі підвищується на чисті речовини в декількох колонах Продукти летючість домішок у порівнянні з моноетиленглімоноетиленгліколь, ди- і триетиленгліколь, завжди колем відводять у виді головного продукту, що виходить У патенті Канади СА-С-1330350 описаний споз верха колони, всі ІНШІ ВИЩІ ГЛІКОЛІ ВИХОДЯТЬ у сіб очищення моноетиленгліколю за допомогою ВИДІ суміші під назвою поліетиленгліколь, як продобавки ІОНІВ бісульфіту і наступної обробки аніодукт, що виходить з нижньої частини останньої нообмінними смолами колони Далі, ВІДОМІ способи очищення моноетиленгліколю, в яких утворення побічних продуктів повинне Традиційні установки для одержання гліколей бути зменшене в результаті запобіжних засобів в звичайно мають крім потоків продукту тільки лише області конструкції апаратів і використаних при один єдиний інший випуск, так звану ацетальдепцьому матеріалів У німецькій заявці на патент DEдну продувку в нижній частині випарного апарата A-19 602 116 описується спосіб очищення монодругої колони зневоднювання під тиском Через етиленгліколю в апараті, поверхня якого оброблешлюзовий пристрій там витягають несконденсована відновленими сполуками фосфору ну частину використовуваної для обігріву вторинної пари першої колони Таким чином, побічні комОднак всі вищезгадані способи мають той непоненти, які або надходять в установку для долік, що для одержання високочистого моноетиодержання гліколей з потоком вода/ОЕ, або, ті, що ленгліколю потребуються добавки або прийняття утворюються внаслідок побічних реакцій в устанододаткових заходів в області апаратури вці для одержання гліколей, можуть витягатися Технічною задачею винаходу є створення прочерез шлюзовий пристрій з установки тільки лише стого дистиляційного способу одержання високоза допомогою ацетальдепдної продувки або з почистого моноетиленгліколю без використання дотоком продуктів бавок або спеціальних матеріалів Видалення через шлюз шкідливих, ВІДПОВІДНО до специфікації, Останнє погіршує якість продукту і тому не побічних компонентів повинне здійснюватися в бажано переважаючих водяних ВІДХІДНИХ потоках з максиВіддавна установки для одержання гліколей мальним вмістом гліколю 1 мас %, причому побічоптимізували лише стосовно їхньої основної задані компоненти повинні концентруватися в ВІДХІДНИХ чі, особливо, стосовно зменшення енергетичних і потоках з фактором 10-100, тому що в противному капітальних витрат при зневоднюванні і очищенні разі утвориться занадто багато відхідної води дистиляцією 3 недавніх пір встановлені значно більш підвищені вимоги до якості продукту моноЦя задача вирішується способом дистиляційетиленгліколю, особливо, стосовно вмісту побічного виділення високочистого моноетиленгліколю них компонентів Існує два сорти якості продукту з продукту гідролізу оксиду етилену зневоднюванмоноетиленгліколю технічний сорт (антифризний ням під тиском, краще, в каскаді, вакуумним знесорт) зі зниженими вимогами до чистоти продукту воднюванням і наступним дистиляційним очищендля використання в якості холодоагенту і чистоти ням Винахід характеризується тим, що при волокна з підвищеними вимогами для використанвакуумному зневоднюванні відводиться водяний ня, серед іншого, у виробництві ХІМІЧНИХ волокон потік, що містить моноетиленгліколь у концентрації Специфікації чистоти волокна передбачають відоменше 1 мас %, краще, менше 0,1 мас %, середму залежність від вільного альдегіду, розраховану ньокиплячі компоненти і низькокиплячі компоненна ацетальдепд за спектрофотометричним метоти, і видаляється через шлюз, можливо, після до 60383 даткової переробки на 10 ч 3 колони для зневоднювання під вакуумом витягують бічний потік (із середньої частини Найкращий спосіб, в якому додатково до виколони) в значній мірі звільнений від моноетиленгщезгаданого рішення здійснюють зневоднювання ліколю, тобто з вмістом моноетиленгліколю менше під тиском у колоні для зневоднювання з ВІДГІН 5 мас %, краще, менше 1 мас %, найкраще, менною секцією з, принаймні, однією стадією поділу, 6 ше 1000 ч на 10 ч , і збагачений шкідливими ВІДкраще, з 2-10 стадіями поділу, найкраще, з 3-6 ПОВІДНО до специфікації побічними компонентами, стадіями поділу і в який видаляють через шлюз особливо, середньокиплячими компонентами, тачастину головного потоку, що виходить з верхньої кож як низькокиплячими компонентами Колона частини колони (колон), для зневоднювання з віддля зневоднювання працює при максимальній пнною секцією температурі низу колони 220°С, краще, від 120°С Виявлено, що ШКІДЛИВІ ВІДПОВІДНО до специфідо 200°С, найкраще, від 160°С до 180°С кації побічні компоненти можуть бути особливо ефективно витягнуті на певних місцях способу Подачею в колону для зневоднювання під ваВизначення цих місць у способі є нетривіальним, куумом є, як правило, вивід (випуск) низу колони тому що про характер побічних компонентів внадля зневоднювання під тиском або останньої кослідок комплексної фазової рівноваги до цього лони каскаду для зневоднювання під тиском Одчасу не можна судити досить добре Тому в транак, в окремих випадках можливо також здійснюдиційних промислових способах створений лише вати подачу безпосередньо у вивід ОЕдуже великий випуск для вкрай низькокиплячих пдролізного реактора (реактора для гідролізу окпобічних компонентів, так звана ацетальдепдна сиду етилену) колони для зневоднювання під вапродувка в нижній частині випарного апарата друкуумом Продукт, що виходить з низу колони знегої колони для зневоднювання під тиском Цей воднювання під вакуумом, у значній мірі випуск не оптимізований, тому що вміст побічних звільнений від води і подається на очищення мокомпонентів був в значній мірі невідомий або не ноетиленгліколю дистиляцією Головний продукт, враховувався при оформленні процесу що виходить з верху колони, що складається в значній мірі з води, звільненої від моноетиленгліВ даному випадку компоненти підрозділяються колю, повторно цілком або частково використовуВІДПОВІДНО до їх розташування при КИПІННІ на три ється в процесі, особливо, направляється в гідрокласи лізний реактор Бічний ПОТІК (ІЗ середньої частини 1 Низькокиплячі з більшою летючістю, ніж у колони) може подаватися в відхідну (стічну) воду води (особливо, альдегід, формальдегід у чистій або піддаватися подальшій переробці воді, акролеїн), 2 Середньокиплячі з летючістю проміжної між В ІНШІЙ кращій формі здійснення винаходу дві водою і моноетиленгліколем (особливо, формальколони зневоднювання під вакуумом розташовані дегід у водяних розчинах, що містять гліколь, фоодна за одною Підлягаючий очищенню потік, що рмальдегід у безводному моноетиленгліколі, глімістить гліколь, подають у першу колону зневодколевий альдегід, кротоновий альдегід) і нювання під вакуумом Продукт, що виходить з низу першої колони зневоднювання під вакуумом, 3 Висококиплячі з низькою летючістю, як у подають у другу колону зневоднювання під вакуумоноетиленгліколю (особливо, високомолекулярні мом, краще, у и середню частину Типова конценальдегіди, Уф-спойлер) трація гліколю в продукті, що виходить з низу перВІДПОВІДНО ДО винаходу зневоднювання під вашої колони зневоднювання під вакуумом, складає куумом здійснюють так, що відводять водяний по70 - 99,5 мас %f краще, 85 - 99,5 мас %, найкратік, що містить менше 1 мас % моноетиленглікоще, 95 - 99 мас % Головний продукт із верха друлю, середньокиплячі компоненти і низькокиплячі гої колони зневоднювання під вакуумом відводять компоненти і, можливо, після додаткової регенеу виді водяного, в значній мірі звільненого від глірації видаляють через шлюз колю потоку з вмістом гліколю менше 5 мас %, Вакуумне зневоднювання може відбуватися в краще, менше 1 мас %, найкраще, менше 1000 ч колоні для зневоднювання під вакуумом, причому 6 10 ч , збагаченого як середньокиплячими комповодяний потік, що містить середньокиплячі компонентами, так і низькокиплячими компонентами ненти і низькокиплячі компоненти, відводять у виді Продукт, що виходить з низу другої колони зневобічного потоку Колона для зневоднювання під днювання під вакуумом, в значній мірі звільнений вакуумом призначена для подачі в неї потоку, що від гліколю Його подають на очищення моноетимістить 1-99 мас % моноетиленгліколю і 1 - 99 ленгліколю дистиляцією Температура низу другої мас % води, краще, 50 - 90 мас % моноетиленгліколони (колон) зневоднювання під вакуумом, як колю і 50 - 10 мас % води і ШКІДЛИВІ ВІДПОВІДНО ДО правило, не повинна перевищувати 220°С, краще, специфікації побічні компоненти в межах від 1 ч вона повинна складати від 120°С до 200°С, найна 106 ч до 5%, краще, в межах від 1 ч на 106 ч 6 краще, від 160°С до 180°С до 1%, найкраще, в межах від 1 ч на 10 ч до 1000 ч на 106 ч Тоді колона для зневоднювання під вакуумом працює таким чином, що відводять головний продукт, що виходить з верху колони, який складається, в основному, з води із вмістом моноетиленгліколю менше 5 мас %, краще, менше 1 мас %, найкраще, менше 1000 ч на 106 ч , і продукт з низу колони, що складається, в основному, з гліколю з вмістом води менше 5 мас % краще, менше 1 мас %, найкраще, менше 1000 ч В особливо кращому варіанті в одну єдину або останню колону зневоднювання під вакуумом, у и середню частину подають головний потік, що відходить з дистиляційного очищення моноетиленгліколю Завдяки такому заходу можуть бути витягнуті також побічні продукти, що утворяться в результаті побічних реакцій у процесі дистиляційного очищення моноетиленгліколю Головний потік з верху колони, краще, невеликий і складає, особ 60383 8 першій в каскаді колоні для зневоднювання під тиском, і чим більше води у випуску з реактора У ВІДПННІЙ секції можна заощадити дві додаткові тарілки, якщо нижня частина випарного апарата конструктивно виконана з можливістю відділення ВІДПОВІДНО до німецького патенту DE-C-33 38 488 КІЛЬКІСТЬ видалених через шлюз побічних компонентів, особливо, ацетальдепду і формальдегіду залежить від того, наскільки багато відхідної води віддаляється через шлюз При цьому КІЛЬКІСТЬ вторинної пари, несконденсованого в нижній частині випарного апарата другої колони для зневоднювання, не завжди може бути збільшена через зв'язування енергії і виходячи з гранично припустимих регульованих технічних умов Був знайдений особливо кращий варіант способу, ВІДПОВІДНО до якого подальше відділення побічних компонентів зі сконденсованої вторинної пари можливо завдяки відгону з пором (відпарюванню) Збагачену побічними компонентами відгінна пара Згідно З особливо кращим варіантом способу може згодом бути енергетично використана у певдодатково до видалення через шлюз при зневодному МІСЦІ процесу Тому для відгону з водяною нюванні під вакуумом поліпшується видалення парою не потрібно ніякої додаткової енергії, тільки через шлюз побічних компонентів, особливо, низьлише додатковий апарат Видалення через шлюз кокиплячих компонентів, на стадії зневоднювання побічних компонентів особливо ефективно, якщо під тиском Для цього колону зневоднювання під погон відпарної колони подають в якості «повертиском, або, принаймні, першу колону каскаду нення» (поворотного продукту) У першу колону зневоднювання під тиском оснащують відпнною для зневоднювання, тому що за допомогою такої секцією, принаймні, з однією стадією поділу, краповоротної подачі підвищується вміст альдегіду в ще, з 2-10 стадіями поділу, найкраще, з 3-6 стадіголовному продукті, що надходить з верха першої ями, причому з верха колони (колон) для зневодколони зневоднювання під тиском і в від парній нювання із секцією поділу видаляють через шлюз колоні і, отже, збільшується швидкість видалення частину головного потоку через шлюз Традиційні промислові способи мають, так звану, ацетальдепдну продувку в нижній частині Температура нижче місця подачі в колону для випарного апарата другої колони зневоднювання зневоднювання під тиском, краще, складає вище під тиском Тут в значній мірі конденсується вто80°С, краще, між 100°С і 250°С, найкраще, між ринна пара першої колони зневоднювання під тис115°С і 230°С причому тиск у ВІДПННІЙ секції доріком, не сконденсовану частину якої (близько 1 - 5 внює, принаймні, 1 бар, краще, від 2 до ЗО бар мас % від загальної КІЛЬКОСТІ вторинної пари) виГоловний потік, що відходить з верху колони даляють через шлюз Залишок вторинної пари, у (колон) для зневоднювання під тиском з відпнною разі потреби, конденсують згодом в іншому теплосекцією, краще направляється в парціальний конносії, причому конденсаційне тепло може бути денсатор і/або у відпнну колону, особливо, у колозатребуване в відповідному МІСЦІ ВСЬОГО процесу ну для відпарювання (відгону з водяною парою), а Таким традиційним рішенням можуть бути витягзбагачений (-і) побічними продуктами газоподібний нуті ацетальдегидною продувкою побічні компоне(-і) ПОТІК (ПОТОКИ) видаляються через шлюз нти, що відводяться з першої колони зневоднюЗручно, якщо парціальний конденсатор і/або вання під тиском у виді складової частини відгінна (відпарна) колона працюють при темперавторинної пари Це є недостатнім, особливо, у турі вище 90°С, краще, між 120°С і 250°С випадку формальдегіду, тому що летючість форВинахід пояснюється більш докладно доданимальдегіду у водяних розчинах гліколю знижується ми нижче малюнками, а також прикладами здійсзі збільшенням вмісту гліколю, особливо, внаслінення док ХІМІЧНИХ реакцій формальдегіду з водою і гліОкремо зображені колями Таким чином, для відділення формальдеФіг 1 - схема промислового способу одержангіду з продукту, що містить гліколь, низу колони ня гліколю згідно відомого рівня техніки зневоднювання під тиском необхідна відгінна секФіг 2 - схема кращого способу одержання гліція в колоні зневоднювання під тиском або, приколю ВІДПОВІДНО до винаходу наймні, у першій колоні зневоднювання під тиском Фіг 3 - приклад здійснення способу за винахокаскаду, як мінімум, з однією стадією, краще, з 2дом з випуском побічних компонентів у виді голо10 стадіями, найкраще, з 3-6 стадіями Тільки ливного потоку, що відходить з верха колони зневодше після того, як формальдегід буде відділений нювання під вакуумом від чистої водяної вторинної пари першої колони, Фіг 4 - приклад здійснення способу за винаховін може бути витягнутий разом з ацетальдепдом дом з колоною для зневоднювання під тиском, що при ацетальдепдній продувці При цьому відділенмає відпнну секцію, і з випуском для побічних комня формальдегіду у відпнній секції вдається тим понентів у виді головного потоку, що відходить з краще, чим вище температура і, ВІДПОВІДНО, вище верха колони, а також з наступним концентрувантиск у колоні для зневоднювання під тиском або у ням у парціальному конденсаторі і відпариш ливо, від 1 до 10% від потоку чистого моноетиленгліколю Для підтримки як можна меншим зворотного головного потоку побічні компоненти в головному потоці повинні бути сконцентровані Для цього необхідні додаткові стадії поділу між місцем відбору чистого моноетиленгліколю (бічний ВІДВІД) І потоком, що повертається назад, тобто в колоні для дистиляційного очищення моноетиленгліколю, повинні бути здійснені деякі розділові стадії між відбором головного потоку з верха колони і бічним відводом моноетиленгліколю, краще, від 1 до 10, найкраще, від 3 до 6 розділових стадій Переважним побічним ефектом концентрування І зворотної подачі побічних компонентів є те, що вода, що міститься в невеликій КІЛЬКОСТІ в живленні колони для дистиляційного очищення моноетиленгліколю, також подається назад на зневоднювання під вакуумом, В результаті одержують надзвичайно збіднений водою моноетиленгліколь 60383 КОЛОНІ На Фіг 1 зображена схема промислового одержання гліколю ВІДПОВІДНО до відомого рівня техніки Суміш води з оксидом етилену з масовим відношенням води до оксиду етилену від 4 1 до 15 1 подають у гідролізний реактор -і безпосередньо після цього направляють на зневоднювання під тиском, що у даному випадку зображено у виді каскаду колон 2, 3 і 4 із трьома ступінями тиску Подача в колони 2, 3 і 4 завжди знаходиться внизу колон Потік вторинної пари першої колони для зневоднювання під тиском 2 конденсується в низі випарника другої колони для зневоднювання під тиском 3, а несконденсовану частину видаляють через шлюз у виді так називаної ацетальдепдної продувки (В/АЦГ, тобто вода/ацетальдепд) Сконденсовану вторинну (сокову) пару з колон для зневоднювання під тиском 2, 3 і 4 повертають назад у гідролізний реактор 1 Потік, що відходить з низу останньої колони для зневоднювання під тиском 4, подається в колону 5 для зневоднювання під вакуумом у її середню частину Вторинна пара з переважним вмістом води з колони 5 зневоднювання під вакуумом також конденсується і повертається назад у гідролізний реактор 1 Продукт, що виходить з нижньої частини колони 5 зневоднювання під вакуумом, подають у колону для дистиляційного очищення моноетиленгліколю 6, з якої відводять у виді головного продукту з верхньої частини колони моноетиленгліколь, а також побічні компоненти, особливо, формальдегід (ФА), гліколевий альдегід (ГА) і Уф-спойлер (УФ-С) Продукт, ЩО ВІДХОДИТЬ З НИЗ, у КОЛОНИ ДЛЯ ДИСТИЛЯЦІЙНОГО очищення моноетиленгліколю 6 подають у колону для дистиляційного очищення діетиленгліколю 7, з якої відводять чистий діетиленгліколь у виді головного продукту, що відходить з верха колони, а продукт, що видаляється з низу цієї колони, подають в іншу колону - дистиляційного очищення триетиленгліколю 8 Головний продукт, що відходить з верха колони дистиляційного очищення триетиленгліколю, являє собою чистий триетиленгліколь, а продукт, що відводиться з низу колони 8, містить суміш більш високих гліколей, що позначаються як «поліетиленгліколь» (ПЕГ) З іншого боку, на Фіг 2 зображений промисловий спосіб одержанню високочистого моноетиленгліколю за винаходом На противагу технологічній схемі 1 подача в першу колону зневоднювання під тиском 2 розташована вище, а саме, ця колона зневоднювання під тиском 2 має дві ВІДПННІ секції з 2-6 тарілками Інша ВІДМІННІСТЬ способу згідно Фіг 1 полягає в тому, що вторинна пара першої колони зневоднювання під тиском 2 після парціальної конденсації в нижній частині випарника колони зневоднювання під тиском 3 звільняється від побічних компонентів у відпнній колоні 9 з водяною парою 3 відгінної колони видаляють через шлюз газоподібний потік, що містить побічні компоненти (В/АЦГ/ФА, тобто вода/ацетальдепд/формальдепд) Інша ВІДМІННІСТЬ технологічної схеми згідно 10 Фіг 1 полягає в тому, що у верхній частині останньої колони зневоднювання під вакуумом 10 створений випуск збагаченої побічними компонентами водяної вторинної пари Далі, головний продукт, що виходить з верха колони дистиляційного очищення моноетиленгліколю 6, видаляють тепер у виді побічного потоку, а головний потік, з верха колони для дистиляційного очищення моноетиленгліколю 6 повертають назад у середній частині останньої колони зневоднювання під вакуумом 10 На Фіг 3 зображений приклад створеного ВІДПОВІДНО до винаходу випуску в головній частині останньої колони зневоднювання під вакуумом 10 На 10-у тарілку (ТЮ) колони зневоднювання під вакуумом 10 подають потік 11 і розділяють його в колоні зневоднювання під вакуумом 10, оснащеної 20 колпачковими тарілками, на головний потік 12 і потік, що виходить з нижньої частини колони 13 Потік, ЩО ВИХОДИТЬ З нижньої частини колони 13, подають на 12-у тарілку (Т12) колони дистиляційного очищення моноетиленгліколю 6 з 45 колпачковими тарілками Через бічний випуск із 35-ої тарілки (Т35) відводять високочистий моноетиленгліколь 16 Головний потік 14, що виходить з верхньої частини колони дистиляційного очищення моноетиленгліколю 6, повертають назад на 10-у тарілку (ТЮ) останньої колони зневоднювання під вакуумом 10 Потік 15, що іде з низу колони дистиляційного очищення моноетиленгліколю 6, подають в ІНШІ колони дистиляційного очищення Склад потоків 11-16 приведений у нижченаведеній Таблиці 1 Звідти особливо видно, що концентрація побічних компонентів, особливо, ацетальдепду, формальдегіду і гліколевого альдегіду дід подачі 11 в останню колону зневоднювання під вакуумом 10 до бічного відводу 16 колони дистиляційного очищення моноетиленгліколю 6 явно знижується і одночасно зменшується відповідна Уф-трансмісія при 220нм, а також при 275нм На Фіг 4 показаний приклад виконання колони зневоднювання під тиском 2 з відпнною секцією, а також з відпнною колоною 9 для концентрування побічних компонентів перед їхнім видаленням через шлюз Подача 21 потоку, що містить гліколь, який підлягає розділенню, знаходиться на 5-ій тарілці колони зневоднювання під тиском 2 з 20 колпачковими тарілками її головний потік 23 після парціального конденсатора подається у виді потоку 26 у відпнну колону 9 з 10 колпачковими тарілками і протитоком звільняється від побічних компонентів водяною парою 29 Газоподібні потоки 25 і 27, які містять побічні компоненти, видаляють через шлюз Частина потоку випуску з нижньої частини відгінної колони 9 у виді частини потоку 24 утворює зворотний потік колону зневоднювання 2 Склад потоків 21-29 для способу за винаходом приведений у Таблиці 2а Для порівняння в Таблиці 26 приведений склад потоків 21-29 для способу ВІДПОВІДНО до відомого рівня техніки, тобто з колоною зневоднювання під тиском без відгінної секції і відгінної колони 11 12 60383 Таблиця 1 Потік № 12 11 14 13 15 16 Нижній ПОТІК Зворотній Водяний ДИСТИЛЯЦІЙВідхідна ПОТІК ГЛІКОживильний Бічний ВІДВІД НОГО очивода, що Збезводнений ЛЮ, щ о моноетиленгліПОТІК КОЛОщення моМІСТИТЬ ПОТІК ГЛІКОЛЮ колю МІСТИТЬ НИ, ЩО МІСТИТЬ ГЛІКОЛЬ альдегід альдегід ноетиленглі колю кг/год °3 0,730 175 рідкий 0,00 42,33 45,83 9,83 2,01 0,00 0,00 1,690 145 рідкий 0,00 99,98 0,02 0,00 0,00 0,00 0,00 Вода Моноетиленгліколь Діетиленгліколь Триетиленгліколь Тетраетиленгліколь Ацетальдепд Формальдегід Гліколевий альдегід мас мас мас мас мас мас мас % % % % % % % мас % рідкий 3,19 79,95 13,40 2,87 0,59 0,00 0,00 0,080 70 рідкий 99,5 0,01 0,00 0,00 0,00 0,02 0,01 рідкий 0,01 83,01 1350 2,89 0,59 0,00 0,00 0,062 144 рідкий 0,38 99,59 0,00 0,00 0,00 0,00 0,01 0,00 0,01 0 00 0,03 0,00 0,00 5 157 0 10 0 0 11 Загальний потік Температура 12 13 14 15 16 7 144 5 89 0 3 6 78 10 262 3 4 100,00 100,00 100,00 100,00 100,00 100,00 68,71 53,95 69,18 64,42 22,54 88,92 96,61 83,56 94,84 93,76 80,54 98,86 2,500 120 2,480 160 мас ч на Ацетальдепд 1 МІЛЬЙОН ч Потік № Формальдегід мас ч на МІЛЬЙОН Ч Гліколевий альде- мас ч на МІЛЬЙОН Ч гід Разом УФ-трансмісія % 220нм УФ-трансмісія % 275нм Таблиця 2а 26 27 22 23 24 25 Відпнна ПроКонденсаВипуск із гідроВторинна дукт Повернен- тор газу, Конден- колона лізного реактопара когазу, що колони що відхосат ня ра лони 2 2 дить ВІДХОДИТЬ Потік № Загальний 21 28 29 Рециркуляцшна вода Відпнна пара Температура Вода кг/год 124,38 84,46 51,891 11,975 0,8 51,091 1,531 39,14 1,5 °С 235 183 178 178 178 178 178 178 200 Рідкий ПОТІК Рідкий Газоподібн Рідкий Газоподібн Рідкий Газоподібн Рідкий Газоподібн 77,58 67,00 99,97 99,98 99,76 99,97 99,80 99,98 100,00 18,30 26,96 0,00 0,00 0,00 0,00 0,00 0,00 0,00 3,25 4,79 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,71 0,20 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,14 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,01 0,00 0,14 0,00 0,11 0,00 0,00 0,01 0 0,02 0,02 0,09 0,02 0,09 0,02 0,00 26 24 64 10 1434 43 1071 10 0 мас % Моноетимас % ленгліколь Диетиленгмас % ліколь Триетиленмас % гліколь Тетраетимас % ленгліколь Ацетальдемас % пд Формальдемас % гід Альдегід мас Ацетальде- ч на МІЛЬпд ЙОН ч 13 60383 14 Продовження таблиці 2а Потік № 21 22 23 24 25 26 27 28 29 94 мас ч Формальде- на МІЛЬгід 100,00 231 192 935 219 934 192 0 ЙОН ч Разом Вода Моноетиле НГЛІКОЛЬ Диетиленгліколь Три етил є нГЛІКОЛЬ Тетраетиленгліколь Ацетальдепд Формальдегід 100,00 100,00 100,00 56588, 51875,7 2 22770, 0,0 1 100,00 100,00 100,00 100,00 100,00 100,00 11972,6 798,1 51077,6 1527,9 39132,1 1500,0 0,0 0,0 0,00 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 0,0 883,7 0,0 0,0 0,0 0,0 0,0 0,0 0,0 172,8 172,8 0,0 0,0 0,0 0,0 0,0 0,0 0,0 г/ч 3,2 0,0 3,3 0,1 1,6 2,2 1,6 0,4 0,0 г/ч 11,7 2,0 12,0 2,3 1,4 11,2 1,4 7,5 0,0 г/ч 96497,1 г/ч 22765,3 г/ч 4046,5 4047,3 г/ч 883,5 г/ч Таблиця 26 Потік № 21 22 23 Випуск із ПроВторинна гідроліз- дукт пара коного реа- кололони 2 ктора ни 2 Загальний 24 Повернення 25 26 27 28 Відпнна Конденсаколона тор газу, КонденРециркулягазу, що що відхосат ційна вода ВІДХОдить Температура Вода Моноетил єн гліколь Дієти л єн гл і коль ТриетиленГЛІКОЛЬ ТетраетиЛ ЄН ГЛІКОЛЬ АцетальдеПД Формальдегід АцетальдеПД Формальдегід 124,42 84,47 51,925 11,975 0,8 51,125 °С 235 183 178 178 178 178 Рідкий мас % 77,58 67,00 Газоподібн 99,98 мас % 18,30 26,96 мас % 3,25 мас % Моноетил єн гліколь Диетиленгл І КОЛЬ ТриетиленГЛІКОЛЬ ТетраетиЛ ЄН ГЛІКОЛЬ 0 178 99,98 0,00 0,00 0,00 0,00 0,00 4,79 0,00 0,00 0,00 0,00 0,00 0,71 1,05 0,00 0,00 0,00 0,00 0,00 мас % 0,14 0,20 0,00 0,00 0,00 0,00 0,00 мас % 0,00 0,00 0,01 0,00 0,15 0,00 0,00 мас % 0,01 0,01 0,02 0,02 0,07 0,02 0,02 26 3 67 45 1508 45 0 45 94 55 173 165 701 165 0 165 100,00 100,00 100,00 100,00 11972,5 798,2 51114,3 39141,8 0,0 0,0 0,0 0,0 Разом Вода 39,15 Газоподібн 99,78 мас ч на мільйон ч мас ч на мільйон ч 100,00 г/ч г/ч 100,01 100,00 56594, 96528,1 51912,5 9 22772, 22772,6 0,0 8 Відпнна пара ДИТЬ кг/ч Рідкий ПОТІК 29 Рідкий Рідкий Рідкий 99,98 99,98 г/ч 4047,8 4047,8 0,0 0,0 0,0 0,0 0,0 г/ч 883,8 883,8 0,0 0,0 0,0 0,0 0,0 г/ч 172,8 172,8 0,0 0,0 0,0 0,0 0,0 0 15 Потік № Ацетальдепд Формальдегід 60383 16 Продовження таблиці 26 21 22 23 24 25 26 г/ч 3,2 0,3 3,5 0,5 1,2 2,3 1,7 г/ч 11,7 4,6 9,0 2,0 0,6 8,4 6,5 У способі за винаходом потік продукту 22 з першої колони зневоднювання під тиском 2 містить менше домішок (О,Ог/ч ацетальдепду і 2,0г/ч формальдегіду у порівнянні з відомим рівнем техніки (0,Зг/ч ацетальдепду і 4,6г/ч формальдегіду) Серед побічних компонентів ВІДПОВІДНО до ви 27 28 29 находу видаляють 1,1 г/ч ацетальдепду і 0,7г/ч формальдегіду в потоці 25, а також 1,6г/ч ацетальдепду і 1,4г/ч формальдегіду в потоці 27 у порівнянні з видаленням лише 1,2г/ч ацетальдепду і 0,6г/ч формальдегіду у відомому з рівня техніки способі D G TEG E Фіг. 2 ЕО ' окис етилен/ (ОЕ) W/ACH - вода/ацетальделд (БЛЦГ) MEG f+FA+GA+UV-s) - моновтиленгтаколь (-крормальдещ+іліколеаий зльдепд +У спсйпер) МЭГ (-ЮА+ГА+Уф-с) DEG -дівпшенглжопь (ДЕГ) TEG ~ триетшенглікапь {ТЕГ} PEG - попиінленглжоло (ПЕГ) ЄО * окис етилену (ОЕ) MEG - мокоетапенгяіколь DEG - детапенгліколь ЩЕГ) TEG - тр(єталенгп!коль {TEQ PEG - пішетиленгліколь (ПЕГ) Фіг З В1 - перша тарілка (Т1) В10-десята т^шка (ТЮ) В20 -даадыята щллка (Т20) В12 -дванадцята таршка (Т12) В35 -трядаїять п'ята таріпка (Т35) 845 - сорок п'ята таріпка (Т45) Фіг. 4 17 Комп'ютерна верстка М Клюкш 60383 Підписне 18 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining highly pure monoethylene glycol

Назва патенту російськоюСпособ получения высокочистого моноэтиленгликоля

МПК / Мітки

МПК: C07C 29/10, C07C 29/80, C07C 31/00

Мітки: високочистого, одержання, моноетиленгліколю, спосіб

Код посилання

<a href="https://ua.patents.su/9-60383-sposib-oderzhannya-visokochistogo-monoetilenglikolyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання високочистого моноетиленгліколю</a>

Попередній патент: Спосіб одержання етиленоксиду прямим окислюванням етилену повітрям або киснем

Наступний патент: Газорозрядний субміліметровий лазер з зовнішніми електродами

Випадковий патент: Широкосмугова гідролокаційна система