Спосіб одержання оцтової кислоти

Номер патенту: 25821

Опубліковано: 30.10.1998

Автори: Мишкін Борис Абрамович, Теличко Євген Олегович, Вакуленко Анатолій Леонідович, Рязанцев Микола Іванович, Волохов Іван Васильович, Кармазін Ігор Григорович

Формула / Реферат

1. Спосіб одержання оцтової кислоти шляхом рідкофазного карбонілування метанолу монооксидом вуглецю з використанням каталітичної системи, що включає родій, метиліодид та йодистий водень при підвищеній температурі та тискові 2,7 - 2,9МПа з наступним розділом продуктів карбонілування на парову фракцію, яка включає оцтову кислоту, воду, метиліодид та йодистий водень, і рідку фракцію, що включає каталізатор, котру повертають на карбонілування, який відрізняється тим, що процес розділу продуктів карбонілування здійснюють під час безперервної подачі монооксиду вуглецю.

2. Спосіб за п.1, який відрізняється тим, що безперервну подачу монооксиду вуглецю здійснюють у рідку фракцію.

Текст

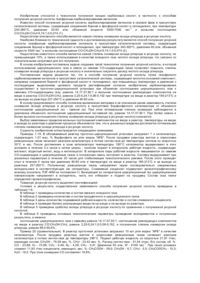

Винахід, що пропонується, відноситься до області хімії, зокрема до одержання оцтової кислоти та може бути використаний у органічному синтезі. Відомий спосіб одержання оцтової кислоти карбонілуванням метанолу в присутності родієвого каталізатора [1]. Недоліком відомого способу є недостатня його економічність внаслідок підвищеної витрати каталізатора. Найбільш близьким з технічної сутності та досягнутого результату є спосіб одержання оцтової кислоти шляхом рідкофазного карбонілування метанолу монооксидом вуглецю з використанням каталітичної системи, що включає родій, метиліодид та йодистий водень при підвищеній температурі та тискові 2,7 2,9МПа з наступним розділом продуктів карбонілування на парову фракцію, що включає оцтову кислоту, воду, метиліодид та йодистий водень і рідку фракцію, яка включає каталізатор і яку повертають на карбонілування. Утворення оцтової кислоти виникає під час взаємодії монооксиду вуглецю та метанолу в газорідинному реакторі при температурі 175 - 189°C, у присутності каталітичної системи. Каталізатором процесу є комплексна сполука родію. Промотором каталітичної системи є сполуки йоду: йодистий метил та йодистий водень. Процес розрахований на повне перетворення метанолу у реакторі та його відсутність у продуктах реакції. Поряд з основною реакцією утворення оцтової кислоти (реакцією карбонілування) протікає реакція конверсії оксиду вуглецю, в результаті якої утворюються інерти H2 і CO2, які знижують парціальний тиск оксиду вуглецю [2]. Стабільність комплексних сполук на стадії карбонілування забезпечується підтримкою парціального тиску оксиду вуглецю у межах 0,85 - 1,3МПа за рахунок продувки (виведення інертів) реактора. На стадії розділу продуктів карбонілування сепарацією через різке зниження загального тиску, та практично повної дегазації з розчину монооксиду вуглецю, та його низький парціальний тиск над розчином (менш 0,001МПа) стабільність каталітичної системи різко порушується, спостерігається руйнування комплексних сполук родію, які висаджуються з розчину та нагромаджуються у застійних зонах, трубопроводах, арматурі та клапанах. Тому передбачене підживлення каталітичної системи родієм. Недоліком відомого способу є підвищена витрата родієвого каталізатора, та складність процесу експлуатації обладнання. Це пояснюється різким порушенням стабільності каталітичної системи на стадії розділу продуктів карбонілування, внаслідок різкого зниження загального тиску (з 2,7 - 2,9МПа до 0,06 - 0,12МПа) та зниження парціального тиску монооксиду вуглецю у розчині та над розчином (менш 0,001МПа). При цьому виникає десорбція групи CO з родієвих комплексів у результаті чого комплексні сполуки родію надзвичайно швидко руйнуються і каталізатор переходить спочатку у неактивну форму, що не приймає участі у процесі карбонілування, а далі висаджується у застійних зонах, на стінках обладнання, трубопроводів, регулюючих клапанів і арматури, та хоча, для зменшення руйнування комплексів родію передбачене короткочасне (біля 20сек) перебування каталізатору в цих нестабільних умовах, але повністю уникнути руйнування родієвого комплексу практично неможливо. Для заповнення витрат родію його додатково вводять у кількості 0,12г на кожну тону оцтової кислоти, що одержується. У основу винаходу поставлена задача створення такого способу одержання оцтової кислоти, у якому шляхом змін умов проведення процесу, а зокрема введення додаткової речовини, забезпечується стабільність каталітичної системи. Ця задача вирішується завдяки тому, що у відомому способі одержання оцтової кислоти шляхом рідкофазного карбонілування метанолу монооксидом вуглецю з використанням каталітичної системи, що включає родій, метиліодид та йодистий водень при підвищеній температурі та тискові 2,7 - 2,9МПа з наступним розділом продуктів карбонілування на парову фракцію, яка включає оцтову кислоту, воду, метиліодид та йодистий водень, і рідку фракцію, що включає каталізатор, котру повертають на карбонілування, процес розділу продуктів карбонілування здійснюють під час безперервної подачі монооксиду вуглецю, причому безперервну подачу монооксиду вуглецю здійснюють у рідку фракцію. Монооксид вуглецю використовують у кількості до 1мас.% від кількості монооксиду вуглецю, що подається на карбонілування. Додаткова подача монооксиду вуглецю у рідку фракцію забезпечує стабільність каталітичної системи, запобігаючи руйнування комплексів родію та висаджування каталізатора. Запропонований спосіб дозволяє знизити витрати родію на (20 - 40)%, з 0,12 до (0,08 - 0,1)г на кожну тонну оцтової кислоти, що одержується. Пошук, проведений по джерелам науково-технічної та патентної інформації показав, що запропонована сукупність ознак є новою, тому що вона не відома з рівня техніки. Запропонований винахід має винахідницький рівень, тому що відмітна ознака, характеризована тим, що процес розділу продуктів карбонілування здійснюють під час безперервної подачі монооксиду вуглецю, взагалі невідома. Таким чином, запропонований спосіб характеризується новою сукупністю ознак, яка забезпечує одержання нового технічного результату, а зокрема, - стабілізацію каталітичної системи, що дозволить виключити руйнування комплекса родію, висадження каталізатора, знизити його витрати і, як наслідок, підвищити економічність процесу. Запропонований спосіб здійснюється таким чином. Спочатку проводять карбонілування метанолу монооксидом вуглецю при підвищеній температурі (175 189°C), тискові 2,7 - 2,9МПа у присутності каталітичної системи, що включає родій, метиліодид, йодистий водень. Стабільність каталітичної системи на стадії карбонілування підтримується шляхом продувки (виведення інертів) та підтримки тим самим парціального тиску монооксиду вуглецю у межах 0,85 - 1,3МПа. Віддувочний газ з парами реакційної рідини направляють на конденсацію, а далі на сепарацію. Рідину після сепарації повертають на карбонілування, а газ на очищення. Одержані продукти карбонілування поділяють шляхом сепарації під час безперервної подачі монооксиду вуглецю. Парову фракцію, що включає оцтову кислоту, воду, метиліодид та йодистий водень направляють на виділення оцтової кислоти шляхом відгонки, декантування та очищення. Рідку фракцію, що включає каталізатор під час безперервної подачі монооксиду вуглецю, повертають на карбонілування. Стабільність каталітичної системи на стадії розділу продуктів карбонілування підтримують шляхом безперервної подачі монооксиду вуглецю у рідку фракцію. Запропонований винахід пояснюється прикладом здійснення та кресленням схеми установки. На кресленні (фіг.) показана схема установки. Збірник метанолу 1, насос 2 подачі метанолу, компресор 3 подачі оксиду вуглецю, реактор 4, конденсатор 5, сепаратори 6, 7, насос 8, колона відгонки легких фракцій 9, конденсатор 10, декантатор 11, насоси 12, 13, 14, 15. Схема працює таким чином. Метанол із збірника 1 з допомогою насоса 2 та монооксид вуглецю компресором 3 подають до реактора 4, де при температурі 175 - 189°C, тискові 2,7 - 2,9МПа у присутності каталітичної системи проходить реакція карбонілування. З верхньої частини реактора 4 проводять віддувку парогазової суміші до конденсатора 5, а далі до сепаратора 6, рідка фаза із сепаратора 6 повертається до реактора 4, а несконденсовані гази направляються на очищення. Продукти карбонілування з реактора 4 надходять на розділ до сепаратора 7, куди додатково у рідку фазу вводять монооксид вуглецю з допомогою компресора 3. З нижньої частини сепаратора 7 рідка фракція, що містить каталізатор, з допомогою насоса 8 повертається до реактора 4. З верхньої частини сепаратора 7 парова фракція, що містить оцтову кислоту, направляється до колони відгонки легких фракцій 9, пар з верхньої частини колони 9 конденсується у сепараторі 10, далі розділяється у декантаторі 11 на важку та легку фази. Легка фаза збирається в основній частині декантатора 11, частина її у виді флегми подається насосом 12 до колони 9. Важка фаза збирається у зливному кармані декантатора 11, і повертається насосом 13 до реактора 4. Частина легкої фази, що залишилась, насосом 15 направляється до реактора 4. Кубова частина рідини колони 9 самопливом зливається до сепаратора 7. Оцтова кислота (сирець) накопичується на "глухій" тарілці №6 колони 9 і насосом 14 подається на очищення шляхом ректифікації. Приклад 1. Метанол у кількості 10000 - 10200кг/год із збірника 1 насосом 2 подають до реактора 4, у якому знаходиться розчин каталітичної системи наступного складу: масова концентрація родію - від 250 до 450мг/кг масова частка йодистого метилу - не більше 13% масова частка йодистого водню - не менше 2,5% масова частка оцтової кислоти - не менше 65% масова частка води - від 14% до 20% Монооксид вуглецю компресором 3 під тиском 3,0 - 3,3МПа через барботажне кільце у кількості (10600 10800)кг/год подають до реактора 4. Синтез оцтової кислоти здійснюють під тиском (2,7 - 2,9)МПа та температурі (175 - 189)°C. Повнота протікання процесу забезпечується старанним перемішуванням рідини у реакторі 4. Реакційна суміш із реактора 4, у кількості (170000 - 200000)кг/год надходить до сепаратора 7,де за рахунок зниження тиску з (2,7 - 2,9)МПа до (0,06 - 0,12)МПа виникає випаровування, охолодження та розділ. До сепаратора 7 одночасно з подачею монооксиду вуглецю до реактора 4 здійснюють додаткову подачу монооксиду вуглецю з нагнітання компресора 3 після зниження тиску з (2,7 - 2,9)МПа до (0,2 0,3)МПа у кількості (50 - 100)т/год через барботажне кільце, розташоване у сепараторі 7. Парова фракція реакційної рідини з верхньої частини сепаратора 7 надходить до колони відгонки легких фракцій 9 стадії очищення оцтової кислоти. Рідка невипарена фракція з нижньої частини сепаратора 7 насосом 8 у кількості (115000 - 135000)кг/год повертається до реактора 4. Цей потік є основним джерелом охолодження реактора 4, що регулює тепловий баланс процесу. З верхньої частини реактора 4 відбирається віддувочний газ з парою реакційної рідини. Цей потік надходить до конденсатора 5. Рідина, що сконденсувалась, відділяється від газового потоку в сепараторі 6 та повертається до реактора 4, а газ направляється на очищення. Об'ємна частка монооксиду вуглецю у віддувочному газі, що надходить на очищення, біля 70об.%. Парціальний тиск монооксиду вуглецю над розчином каталізатора у реакторі 4 - біля 1,2МПа. Парогазова суміш із сепаратора 7 надходить до зони між другою і третьою тарілками колони відгонки легких фракцій 9. Пара з верхньої частини колони 9, що складається з оцтової кислоти, йодистого метилу, води та інших легкокиплячих домішок, конденсується у конденсаторі 10 і надходять до декантатора 11. Несконденсовані у конденсаторі 10 легкі фракції і гази у подальшому підлягають очищенню. У декантаторі 11 виникає розділ рідини на дві фази - важку з питомою вагою біля 2г/см3 та легку з питомою вагою біля 1г/см3. Важка фаза, що складається в основному з йодистого метилу, збирається у зливному кармані нижньої частини декантатора 11 та повертається насосом 13 до реактора 4. Легка фаза збирається у основній частині декантатора 11. Частина легкої фази подається у вигляді флегми насосом 12 до колони відгонки легких фракцій 9. Частина легкої фази, що залишилась, насосом 15 направляється до реактора 4. Кубова частина рідини колони 9 у кількості (500 - 1300)кг/год самопливом зливається до сепаратора. Оцтова кислота (сирець) накопичується на "глухій" тарілці №6 і насосом 14 подається на подальше очищення до ректифікаційних колон, що розташовані послідовно.

ДивитисяДодаткова інформація

Автори англійськоюVolokhov Ivan Vasyliovych, Vakulenko Anatolii Leonidovych, Riazantsev Mykola Ivanovych

Автори російськоюВолохов Иван Васильевич, Вакуленко Анатолий Леонидович, Рязанцев Николай Иванович

МПК / Мітки

МПК: C07C 53/08, C07C 51/12

Мітки: кислоти, спосіб, одержання, оцтової

Код посилання

<a href="https://ua.patents.su/3-25821-sposib-oderzhannya-octovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання оцтової кислоти</a>

Попередній патент: Спосіб прокатування зливків на обтискному стані

Наступний патент: Спосіб виготовлення профільних труб

Випадковий патент: Спосіб виробництва курячого філе за технологією "sous vide"