Спосіб одержання моноетиленгліколю високої чистоти

Номер патенту: 60381

Опубліковано: 15.10.2003

Автори: Бесслінг Бернд, Тайз Герхард, Адріан Тілль, Хассе Ханс, Вансант Франс

Формула / Реферат

1. Спосіб дистиляційного одержання моноетиленгліколю високої чистоти з продукту гідролізу окису етилену за допомогою випарювання води під тиском, вакуумного випарювання води і наступного дистиляційного очищення, який відрізняється тим, що колони випарювання води під тиском або принаймні перша колона випарювання під тиском у каскаді (2,3,4) оснащені блоком відгону, який має принаймні один ступінь поділу, переважно від 2 до 10 ступенів поділу, краще від 3 до 6 ступенів поділу, і частину потоку верха колони (колон) (2,3,4) випарювання води під тиском виводять з процесу за допомогою блока відгону.

2. Спосіб згідно з пунктом 1, який відрізняється тим, що температура в зоні нижче точки введення живлення в колону (2) випарювання води під тиском або у першу колону каскаду (2,3,4) складає більше 80° С, переважно в діапазоні від 100 °С до 250 °С, краще в діапазоні від 115 °С до 230 °С, і тиск в блоці відгону складає принаймні 1 бар, переважно від 2 до 30 бар.

3. Спосіб згідно з пунктами 1 або 2, який відрізняється тим, що потік верхньої частини колони (колон) випарювання води під тиском відводять за допомогою блока відгону в парціальний конденсатор і/або в стрипінг-колону і збагачений (збагачені) побічними компонентами газоподібний потік (потоки) виводять з процесу.

4. Спосіб згідно з одним з пунктів з 1 по 3, який відрізняється тим, що парціальний конденсатор і стрипінг-колона працюють при температурах вище 90° С, переважно в діапазоні від 120° С до 250°С.

Текст

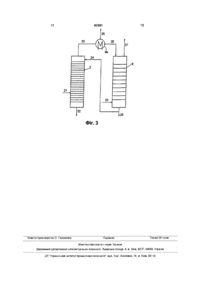

1 Спосіб дистиляційного одержання моноетиленгліколю високої чистоти з продукту гідролізу окису етилену за допомогою випарювання води під тиском, вакуумного випарювання води і наступного дистиляційного очищення, який відрізняється тим, що колони випарювання води під тиском або принаймні перша колона випарювання під тиском у каскаді (2,3,4) оснащені блоком відгону, який має принаймні один ступінь поділу, переважно від 2 до 10 ступенів поділу, краще від 3 до 6 ступенів поділу, і частину потоку верха колони (колон) (2,3,4) випарювання води підтиском виводять з процесу за допомогою блока відгону 2 Спосіб згідно з пунктом 1, який відрізняється тим, що температура в зоні нижче точки введення живлення в колону (2) випарювання води під тиском або у першу колону каскаду (2,3,4) складає більше 80°С, переважно в діапазоні від 100°С до 250°С, краще в діапазоні від 115°С до 230°С, і тиск в блоці відгону складає принаймні 1 бар, переважно від 2 до ЗО бар 3 Спосіб згідно з пунктами 1 або 2, який відрізняється тим, що потік верхньої частини колони (колон) випарювання води під тиском відводять за допомогою блока відгону в парціальний конденсатор і/або в стрипінг-колону і збагачений (збагачені) побічними компонентами газоподібний потік (потоки) виводять з процесу 4 Спосіб згідно з одним з пунктів з 1 по 3, який відрізняється тим, що парціальний конденсатор і стрипінг-колона працюють при температурах вище 90°С, переважно в діапазоні від 120°С до 250°С Даний винахід стосується способу одержання моноетиленгліколю високої чистоти У великому технічному масштабі моноетиленгліколь одержують за допомогою гідролізу окису етилену, відпарювання води і дистиляційного очищення Для підвищення селективності гідролізу окису етилену (надалі позначенной скороченням ОЕ) забезпечують роботу реактора гідролізу з великим надлишком води (з масовим співвідношенням води до окису етилену в межах від 4 1 до 15 1) У результаті цього може бути знижена частка виходу гліколей, зокрема, диетилен-гліколю, триетиленгліколю і т д Звичайно реактор гідролізу працює при температурах у діапазоні від 120° С до 250°С і тисках у діапазоні від ЗО до 40бар Спочатку продукт гідролізу піддається відпарюванню води до и залишкового вмісту в межах від 100 до 200 мільйонних часток, а потім поділу на різні види гліколю у чистому вигляді у колонах, розташованих у каскадній схемі по ступені зниження тиску У розумінні економії витрати тепла тільки випарник куба першої колони, яка працює під тиском, обігрівається, як правило, парою з боку, все-таки ІНШІ КОЛОНИ обігріваються вторинною парою ВІДПОВІДНО попередньої колони Подача сировини здійснюється ВІДПОВІДНО В куб колон, під першу тарілку, оскільки для поділу води і ГЛІКОЛІВ не потрібно наявності відпнного блоку У залежності від вмісту води в продукті реактора гідролізу і рівнів тиску температури пари з боку, використовуваного для обігріву випарника першої колони, каскад відпарювання води може мати від 2 до 7 колон, які працюють під тиском До блоку відпарювання води під тиском примикає блок відпарювання під вакуумом, цей процес здійснюється, як правило, в одній колоні за допомогою відпнного блоку Одержувана при цьому вода повертається в процес перед реактором гідролізу Збезводнений розчин, який містить ГЛІКОЛІ, розділяється в декіль Відпарювання води здійснюється, як правило, О 00 со о (О 60381 кох колонах на чисті речовини Продукти у вигляді моно- (МЕГ), ди- (ДЕГ) і триетиленгліколю (ТЕГ) відбираються ВІДПОВІДНО у вигляді продуктів верха колон, усі наступні ГЛІКОЛІ одержують у вигляді суміші, називаної поліетиленгліколем (ПЕГ), як продукт куба останньої колони Звичайні установки для одержання гліколю мають поряд із продуктовими потоками усього лише один єдиний інший вихід, так називане здування оцтового альдегіду на випарнику куба другої колони відпарювання води під тиском, де відбувається відбір неконденсованої частини вторинної пари, використовуваної для обігріву першої колони Таким чином, побічні компоненти, які попадають на установку одержання гліколю з потоком води/окису етилену або ж утворюються на цій установці в результаті побічних реакцій, можуть бути виведені з неї тільки через здування оцтового альдегіду або через продуктові потоки В останньому вказаному варіанті страждає якість продукції, тому він є небажаним Дотепер оптимізація на установках виробництва гліколей проводилася тільки по їхніх основних задачах, зокрема, по зниженню енерговитрат і капіталовкладень у блоках відпарювання води і дистиляційного очищення Останнім часом пред'являються усе більш строгі вимоги до якості моноетиленгліколю, зокрема, до вмісту побічних компонентів Мається дві якості продуктового моноетиленгліколю технічний (антифризний), який відповідає невисоким вимогам, призначений для використання в якості хладагенту, і волоконний, який відповідає високим вимогам, призначений для використання при виробництві штучного волокна У специфікаціях на волоконний моноетиленгліколь у залежності від замовника потрібно вміст вільних альдегідів у перерахуванні на оцтовий альдегід по спектрофотометричній методиці визначення у вигляді синього комплексу МВТХ (триметил-2бензотіазолшонпдразонхлорпдрат) від 7 до 20 мільйонних частин і мінімальне ультрафіолетове світлопропускання при довжині хвилі 220нм від 76% до 80%, а при довжині хвилі 275нм - від 90% до 95% Виміру вмісту вільних альдегідів сприяє, зокрема, наявність формальдегіду (ФА), оцтового альдегіду (ОА) і глікольальдепду Активні в ультрафіолетових променях субстанції, які знижують світлопропускання в ультрафіолетових променях (так називані шкідники), у значній мірі невідомі і вже в концентраціях менше 1 мільйонної частини роблять продукт не відповідної специфікації Прикладами такого роду є акролеїн і кротоновий альдепд Заявка на патент Японії А-60,089,439 описує спосіб очищення моноетиленгліколю за допомогою вакуумної перегонки з подачею інертного газу За допомогою потоку азоту виводять із процесу переважну частину побічних компонентів і одержують гліколь високого ступеня чистоти, придатний для виробництва волокна Але недоліком цього способу є те, що для ефективного видалення побічних компонентів потрібна велика КІЛЬКІСТЬ азоту Це приводить до небажаних втрат продукту у відпрацьованому газі і до неприпустимо високого динамічного навантаження по рідині на колону дистиляції Заявка на патент ФРН А-1 942 094 описує спосіб очищення моноетиленгліколю в колоні дистиляції за допомогою водяної пари, при якому завдяки водяної пари летючість забруднень підвищується в порівнянні з летючістю моноетиленгліколю Заявка на патент Канади С-133050 описує спосіб очищення моноетиленгліколю за допомогою подачі бісульфітних ІОНІВ З наступною обробкою на анюнозмінних смолах Далі, ВІДОМІ способи очищення моноетиленгліколю, при яких утворення побічних компонентів повинне бути знижено за рахунок зміни конструкції апаратури і за рахунок використовуваних при цьому матеріалів Заявка на патент ФРН А-19602116 описує спосіб очищення моноетиленгліколю на апаратурі, поверхня якої оброблена сполуками фосфору, котрі відновлюють Але згадані вище способи мають той недолік, що для одержання моноетиленгліколю високого ступеня чистоти необхідні присадні речовини або додаткові заходи щодо оформлення апаратури Задачею даного винаходу є надання простого способу дистилятивної перегонки для одержання моноетиленгліколю високої чистоти без використання присадних речовин або спеціальних матеріалів Виведення із процесу побічних компонентів, що негативно впливають на ЯКІСНІ показники, повинно переважно здійснюватися у водяних потоках ВІДХОДІВ з максимальним вмістом гліколю 1%мас , при цьому концентрація побічних компонентів у цих потоках повинна бути підвищена в 10-100 разів, у противному випадку буде утворюватися занадто велика КІЛЬКІСТЬ стоків Рішення знайдене у використанні способу дистиляційного одержання моноетиленгліколю високої чистоти з продукту гідролізу окису етилену за допомогою відпарювання води під тиском, переважно в каскадній схемі, відпарювання води під вакуумом і наступного дистиляційного очищення Таким чином, даний винахід відрізняється тим, що видалення води під тиском відбувається в колоні з відпнним блоком, який має принаймні одну ступінь поділу, переважно від 2 до 10 ступіней поділу, особливо переважно від 3 до 6 ступіней поділу, і що частина потоку верха колони (або колон) відпарювання виводиться з процесу за допомогою відпнного блоку Було виявлено, що знижаючи якість продукції побічні компоненти можуть бути особливо ефективно відібрані у визначених точках процесу Установлення цих точок не є простим, оскільки поводження цих побічних компонентів у силу складних умов фазової рівноваги до цього часу не могло бути оцінене досить добре Тому на звичайних великотонажних виробництвах був передбачений тільки дуже грубо наближений відбір для зверхлегкозакипаючих побічних компонентів, так називаної здувки оцтового альдегіду на випарнику куба другої колони відпарювання води під тиском Цей відбір не оптимізований, оскільки поводження побічних компонентів у значній мірі було невідомим або ж не враховувалося при оформленні процесу Ці компоненти поділяють по кривій їхнього розгину на три класи в такий спосіб 1 Низькозакипаючі компоненти, які мають летючість нижче летючості води (зокрема, оцтовий 60381 альдегід, формальдегід у чистій воді, акролеїн) 2 Компоненти з температурою кипіння в середньому діапазоні, які мають значення летючості в діапазоні від летючості по воді до значення летючості по моноетиленгліколю (зокрема, формальдегід у водяних розчинах, котрі містять гліколь, формальдегід у збезводненому моноетиленгліколі, глікольальдепд, кротоновий альдегід) 3 Високозакипаючі компоненти, які мають летючість нижче летючості моноетиленгліколю (зокрема, високомолекулярні альдегіди, ШКІДЛИВІ субстанції, котрі знижують світлопропускання в ультрафіолетових променях) ВІДПОВІДНО ДО даної заявки відбір побічних компонентів, зокрема, легкозакипаючих, краще здійснюється на стадії відпарювання води під тиском Для цього колона відпарювання води під тиском або принаймні перша колона каскаду відпарювання води під тиском оснащується відпнним блоком, який має принаймні одну ступінь поділу, переважно від 2 до 10 ступіней поділу, особливо переважно від 3 до 6 ступіней поділу, при цьому потік верха колони (або колон) відпарювання води під тиском виводиться з процесу за допомогою відпнного блоку Звичайні великотонажні виробництва мають так називану здувку оцтового альдегіду на випарнику куба другої колони відпарювання води під тиском тут здійснюється конденсація значної частини вторинної пари першої колони відпарювання води, частина, яка нес конденсувалася і складає приблизно від 1 до 5%мас від загальної КІЛЬКОСТІ вторинної пари, виводиться з процесу Частина вторинної пари, яка залишилася, конденсується в разі потреби в наступному теплообміннику, при цьому тепло конденсації може бути використане в придатній точці загальної схеми процесу Але при цій традиційній схемі рішення через здувку оцтового альдегіду можуть бути виведені з процесу тільки побічні компоненти, які як складова частина вторинної пари відводяться в першій колоні відпарювання води під тиском А це - особливо у випадку з формальдегідом - є недостатнім, оскільки летючість формальдегіду у водяних розчинах знижується зі збільшенням змісту гліколю, зокрема, у результаті ХІМІЧНИХ реакцій формальдегіду з водою і гліколями І тому для можливості виділення формальдегіду з продукту куба колони відпарювання води під тиском, який містить гліколь, необхідна наявність у цій колоні або принаймні в першій колоні каскаду відпарювання води під тиском блоку відгону, котрий має принаймні одну ступінь поділу, переважно від 2 до 10 ступіней поділу, особливо переважно від 3 до 6 ступіней поділу Тільки В тому випадку, якщо формальдегід буде виділений у чисто вторинну пару першої колони, він зможе бути виведений з контуру процесу через здувку оцтового альдегіду разом з оцтовим альдегідом При цьому відділення формальдегіду в блоці відгону йде тим краще, чим вища температура і ВІДПОВІДНО тиск у колоні відпарювання води під тиском або у першій колоні каскаду відпарювання під тиском і чим більше води міститься в продукті на виході з реактора Можна заощадити дві додаткові тарілки в блоці відгону, якщо конструктивно виконати випарник куба колони з "відділеним ку бом" ВІДПОВІДНО до заявки на патент ФРН С3338488 КІЛЬКІСТЬ виведених побічних компонентів, зокрема, оцтового альдегіду і формаліну залежить від того, скільки виводиться з контуру процесу стоків Але при цьому КІЛЬКІСТЬ вторинної пари, яка несконденсувалася у випарнику куба другої колони відпарювання води, не може бути довільно високим за умовами енергетичної схеми і регулювання Був розроблений особливо переважний варіант способу, за яким можливе подальше виділення побічних компонентів з конденсованої вторинної пари за допомогою стрипінгу паром Насичений побічними компонентами пар стрипінгу може бути в наступному енергетично використаний у придатній точці процесу Тому для стрипінгу водяною парою не потрібно додаткової енергії, потрібний тільки додатковий апарат Вивід побічних компонентів особливо ефективний у тому випадку, якщо відпарювальний погон подається як флегма в першу колону відпарюванню води, оскільки в результаті цього повернення вміст альдегіду у верхній частині першої колони відпарювання води під тиском і в стрипінг-колоні зростає й у такий спосіб збільшується також і частка, виведена з процесу Позитивним є випадок, коли температура в зоні нижче точки введення сировини складає більше 80°С, переважно в діапазоні від 100°С до 250°С, особливо переважно в діапазоні від 115°С до 230°С Тиск у блоці відгону складає принаймні 1 бар, переважно в діапазоні від 2 до ЗО бар Позитивною є ситуація, коли потік верха колони (або колон) відпарювання води під тиском, яке має блок відгону, виводиться в парціальний конденсатор і в стрипінг-колоні, зокрема, на стрипінг водяною парою, а збагачений побічними компонентами газоподібний потік (або потоки) виводиться з контуру процесу Позитивним є випадок, коли парціальний конденсатор і/або стрипінг-колона працюють при температурах вище 90°С, переважно в діапазоні від 120°Сдо250°С Нижче даний винахід більш докладно пояснюється на підставі креслення, а також прикладів виконання Окремо представлені Фігура 1 Схема великовантажного виробництва одержання гліколю за рівнем техніки Фігура 2 Схема особливо переважного способу одержання гліколю ВІДПОВІДНО ДО даного винаходу Фігура 3 Приклад виконання заявленого способу з однією колоною відпарювання води під тиском, оснащеною блоком відгону і вузлом виводу побічних компонентів у вигляді потоку верха колони, а також з наступним концентруванням в парціальному конденсаторі і стрипінг-колоні На фігурі 1 представлена схема великовантажного виробництва одержання гліколю ВІДПОВІДНО до рівня техніки Суміш води й окису етилену з масовим співвідношенням "вода окис етилену" у діапазоні від 4 1 до 15 1 подається в реактор гідролізу 1 і потім на відпарювання води під тиском, який у даному випадку представлений у вигляді каскаду з трьох колон 2, 3 і 4, розташованих у по 60381 8 точка введення живлення першої колони 2 відпарювання води під тиском розташованим вище і при цьому ця відпарювальна колона 2 має блок відгону, оснащений тарілками в КІЛЬКОСТІ ВІД 2 до 6 Інша ВІДМІННІСТЬ у порівнянні зі способом, представленим на фігурі 1, полягає в тому, що вторинна пара першої відпарної колони 2 після парціальної конденсації у випарнику куба відпарноі колони 3 звільняється за допомогою водяної пари в стрипінг-колоні від побічних компонентів Газоподібний потік, який містить побічні компоненти (В/О А/ФА, тобто "вода/оцтовий альдепд/формальдепд") виводиться з процесу На фігурі 3 представлений приклад ВІДПОВІДНОГО даній заявці оформлення відпарювальної колони 2 під тиском, оснащеної блоком відгону, а також стрипінг-колоною 9 для концентрування побічних компонентів перед їхнім виводом з процесу Точка підведення дистилюючого потоку 21, який містить гліколь, знаходиться на п'ятій тарілці відпарюванної колони 2, оснащеної двадцятьма ковпачковими тарілками, продукт верхньої частини якої 23 подається після часткової конденсації у вигляді потоку 26 у стрипінг-колону 9, оснащену десятьма ковпачковими тарілками, і звільняється в протитоці водяної пари 29 від побічних компонентів Газоподібні потоки 25 і 27, які містять побічні компоненти, виводяться з процесу Парціальний потік продукту куба стрипінг-колони 9 утворить як потік 9 флегму колони відпарювання води 2 Склад потоків з 21 по 29 для способу за даною заявкою наведений у таблиці 1а Для порівняння в таблиці 16 наведений склад потоків з 21 по 29 для способу, використовуваному за рівнем техніки, тобто з На відміну від цього на фігурі 2 представлене колоною відпарювання води під тиском, яка не має великовантажне виробництво для одержання моблоку відгону і стрипінг-колони ноетиленгліколю високої чистоти за даною заявкою У противагу технологічній схемі на фігурі 1 рядку зниження тиску Точка введення живлення колон 2, 3 і 4 знаходиться ВІДПОВІДНО В кубі Потік вторинної пари першої колони 2 відпарювання води під тиском конденсується у випарнику куба другої колони 3 відпарювання води під тиском, а частина, яка не скондесувалася, так називана здувка оцтового альдегіду (В/ОА, тобто "вода/оцтовий альдегід"), виводиться з процесу Конденсат вторинної пари колон 2, 3 і 4 відпарювання води під тиском повертається в процес перед реактором гідролізу 1 Продукт куба останньої колони 4 відпарювання води під тиском подається в середню частину колони вакуумного відпарювання води Вторинна пара, яка містить в основному воду, з колони 5 вакуумного відпарювання води також конденсується і повертається в процес перед реактором гідролізу 1 Продукт же кубу колони 5 вакуумного відпарювання води подається в колону 6, призначену для дистиляційного очищення моноетиленгліколю, з якої відбираються моноетиленгліколь у вигляді продукту верха колони, а також побічні компоненти, зокрема, формальдегід, глікольальдепд і ШКІДЛИВІ субстанції Продукт куба колони 6 дистиляційного очищення моноетиленгліколю подається в колону 7, призначену для дистиляційного очищення диетиленгліколю, з якої у вигляді продукту верха колони відбирається чистий діетиленгліколь і продукт куба якої подається в наступну колону 8, призначену для дистиляційного очищення триетиленгліколю Продукт верха колони дистиляційного очищення триетиленгліколю являє собою чистий триетиленгліколь, а продукт куба колони 8 містить суміш гліколей, котра позначається як поліетиленгліколь Таблиця 1 а № потоку Загальний потік Температура кг/год °С Вода Моноетиленгліколь Диетиленгліколь Триетиленгліколь Тетраетиленгліколь Оцет, альдегід Формальдегід %мас %мас %мас %мас Оцет, альдегід Формальдегід Сума Вода Моноетиленгліколь Диетиленгліколь Триетиленгліколь Тетраетиленгліколь Оцет, альдегід Формальдегід 21 22 Продукт Продукт реактора колони 2 гідролізу 124,38 84,46 235 183 Рідкий Рідкий 77,58 67,00 18,30 26,96 3,25 4,79 0,71 0,20 23 Вторин пара колони 2 51,891 178 Газ 99,97 0,00 0,00 0,00 24 11,975 178 Рідкий 99,98 0,00 0,00 0,00 25 Відпрацьований газ конденсатора 0,8 178 Газ 99,76 0,00 0,00 0,00 Флегма 26 51,091 178 Рідкий 99,97 0,00 0,00 0,00 27 Відпрацьований газ стрипшгу 1,531 178 Газ 99,80 0,00 0,00 0,00 28 Повернення води 39,14 178 Рідкий 99,98 0,00 0,00 0,00 Конденсат 29 Пара стрипшгу 1,5 200 Газ 100 0,00 0,00 0,00 %мас 0,14 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 %мас %мас Мільйонних частин мас Мільйонних частин мас 0,00 0,01 0,00 0 0,01 0,02 0,00 0,02 0,14 0,09 0,00 0,02 0,11 0,09 0,00 0,02 0,00 0,00 26 24 64 10 1434 43 1071 10 0 94 100,00 231 192 935 219 934 192 0 г/год г/год г/год г/год 100,00 96497,1 22765,3 4046,5 883,5 100,00 56588,2 22770,1 4047,3 883,7 100,00 51875,7 0,0 0,0 0,0 100,00 11972,6 0,0 0,0 0,0 100,00 798,1 0,0 0,0 0,0 100,00 51077,6 0,0 0,0 0,0 100,00 1527,9 0,0 0,0 0,0 100,00 39132,1 0,0 0,0 0,0 100,00 1500,0 0,0 0,0 0,0 г/год 172,8 172,8 0,0 0,0 0,0 0,0 0,0 0,0 0,0 г/год г/год 3,2 11,7 0,0 2,0 3,3 12,0 0,1 2,3 1,6 1,4 2,2 11,2 1,6 1,4 0,4 7,5 0,0 0,0 60381 10 Таблиця 16 № потоку Загальний потік Температура Вода Моноетиленгліколь Диетиленгліколь Триетиленгліколь Тетраетиленгліколь Оцет, альдегід Формальдегід Оцет, альдегід Формальдегід Сума Вода Моноетиленгліколь Диетиленгліколь Триетиленгліколь Тетраетиленгліколь Оцет, альдегід Формальдегід 21 кг/год °С %мас %мас %мас %мас %мас %мас %мас Мільйонних частин мас Мільйонних частин мас г/год г/год г/год г/год г/год г/год г/год 22 23 Продукт реактора гідролізу Продукт колони 2 Вторин пара колони 2 Флегма 124,42 235 Рідкий 77,58 18,30 3,25 0,71 0,14 0,00 0,01 84,47 183 Рідкий 67,00 26,96 4,79 1,05 0,20 0,00 0,01 51,925 178 Газ 99,98 0,00 0,00 0,00 0,00 0,01 0,02 11,975 178 Рідкий 99,98 0,00 0,00 0,00 0,00 0,00 0,02 26 3 67 45 1508 45 0 45 94 55 173 165 701 165 0 165 100,00 96528,1 22772,6 4047,8 883,8 172,8 3,2 11,7 100,01 56594,9 22772,8 4047,8 883,8 172,8 0,3 4,6 100,00 51912,5 0,0 0,0 0,0 0,0 3,5 9,0 100,00 11972,5 0,0 0,0 0,0 0,0 0,5 2,0 100,00 798,2 0,0 00 0,0 0,0 1,2 0,6 100,00 51114,3 0,0 0,0 0,0 0,0 2,3 8,4 За заявленим способом одержують продуктовий потік 22 з першої колони від-парення води під тиском з меншою КІЛЬКІСТЮ забруднень (О,0г/год оцтового альдегіду і 2,0г/год формаліну) у порівнянні з виробництвом за рівнем техніки (0,3г/год оцтового альдегіду і 4,6г/год формальдегіду) За заявленим способом з процесу виводиться 24 25 26 Відпрацьований газ Конденсат конденсатора 0,8 51,125 178 178 Газ Рідкий 99,78 99,98 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,15 0,00 0,07 0,02 27 28 29 Відпрацьований газ стрипшгу Повернення води Пара стрипшгу 39,15 178 Рідкий 99,98 0,00 0,00 0,00 0,00 0,00 0,02 0 0 100,00 39141,8 0,0 0,0 0,0 0,0 1,7 6,5 1,1 г/год оцтового альдегіду і 0,7г/год формальдегіду в потік 25, а також 1,6г/год оцтового альдегіду і 1,4г/год формальдегіду в потік 27 у порівнянні усього лише з 1,2г/год оцтового альдегіду і 0,6г/год формальдегіду в потік 25, як це забезпечується способом за рівнем техніки MEG І* DEG TEG E0+ VtfAcS& Фіг. 1 MG E PG E Фіг. 2 11 12 60381 Фіг. З Комп'ютерна верстка О Гапоненко Підписне Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ДП "Український інститут промислової власності", вул Сім'ї Хохлових, 15, м Київ, 04119

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for obtaining highly pure monoethylene glycol

Назва патенту російськоюСпособ получения моноэтиленгликоля высокой чистоты

МПК / Мітки

МПК: C07C 29/80, C07C 29/10, C07C 31/00

Мітки: одержання, високої, чистоти, спосіб, моноетиленгліколю

Код посилання

<a href="https://ua.patents.su/6-60381-sposib-oderzhannya-monoetilenglikolyu-visoko-chistoti.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання моноетиленгліколю високої чистоти</a>

Попередній патент: Спосіб одержання кристалічної карбонової кислоти

Наступний патент: Спосіб одержання етиленоксиду прямим окислюванням етилену повітрям або киснем

Випадковий патент: Штанга обприскувача