Спосіб одержання льоду у вигляді гранул

Номер патенту: 68384

Опубліковано: 26.03.2012

Автори: Русов Євген Христофорович, Желязко Федір Степанович, Гоголь Микола Іванович, Притула Валерій Васильович, Гоголь Олексій Миколайович

Формула / Реферат

1. Спосіб одержання льоду у вигляді гранул із води або інших харчових рідин шляхом зниження їх температури у льодогенераторі до від'ємних значень, який відрізняється тим, що утворення гранул здійснюється при безпосередньому контакті з робочою речовиною.

2. Спосіб за п. 1, який відрізняється тим, що як робоча речовина прийнята гідрофобна, не розчинна у воді низькотемпературна, хімічно і фізіологічно інертна рідина, типу поліметилсилоксанової групи, яка широко використовується у харчовій промисловості.

3. Спосіб за пп. 1, 2, який відрізняється тим, що формування гранул у товщі робочої речовини здійснюється в отворах з пелюстковими клапанами у днищі льодогенератора, внаслідок пульсуючої подачі води або харчової рідини з інтервалом 5...8 секунд.

4. Спосіб за п. 3, який відрізняється тим, що перфороване днище з пелюстковими клапанами у отворах виготовляється з матеріалу фторопласту, який завдяки антиадгезійній властивості попереджує приморожування гранул.

5. Спосіб за п. 1, який відрізняється тим, що підйомні сили, які виникають внаслідок різниці густин робочої речовини і льоду, подібно процесу флотації, виштовхують утворені гранули через товщу робочої речовини на її поверхню.

Текст

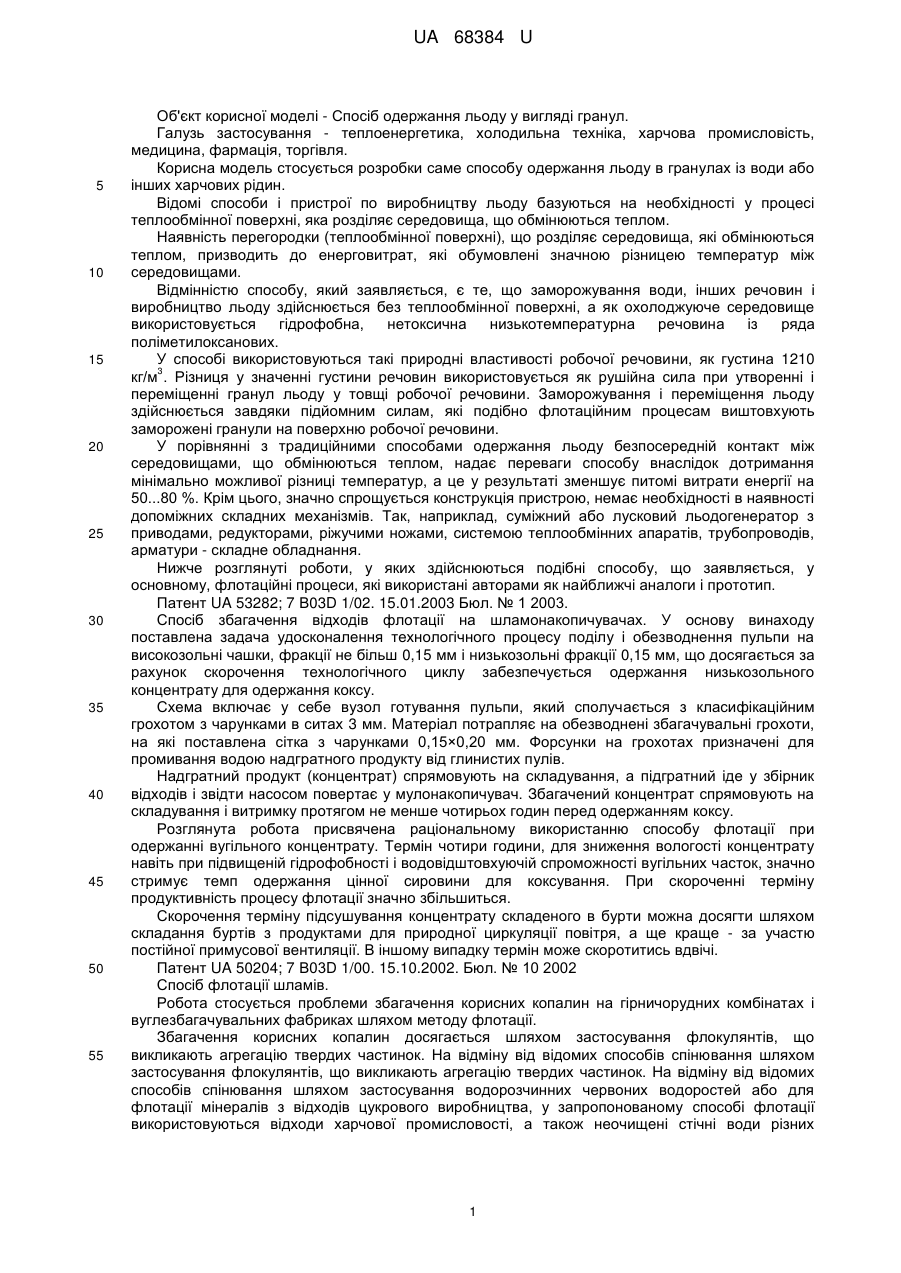

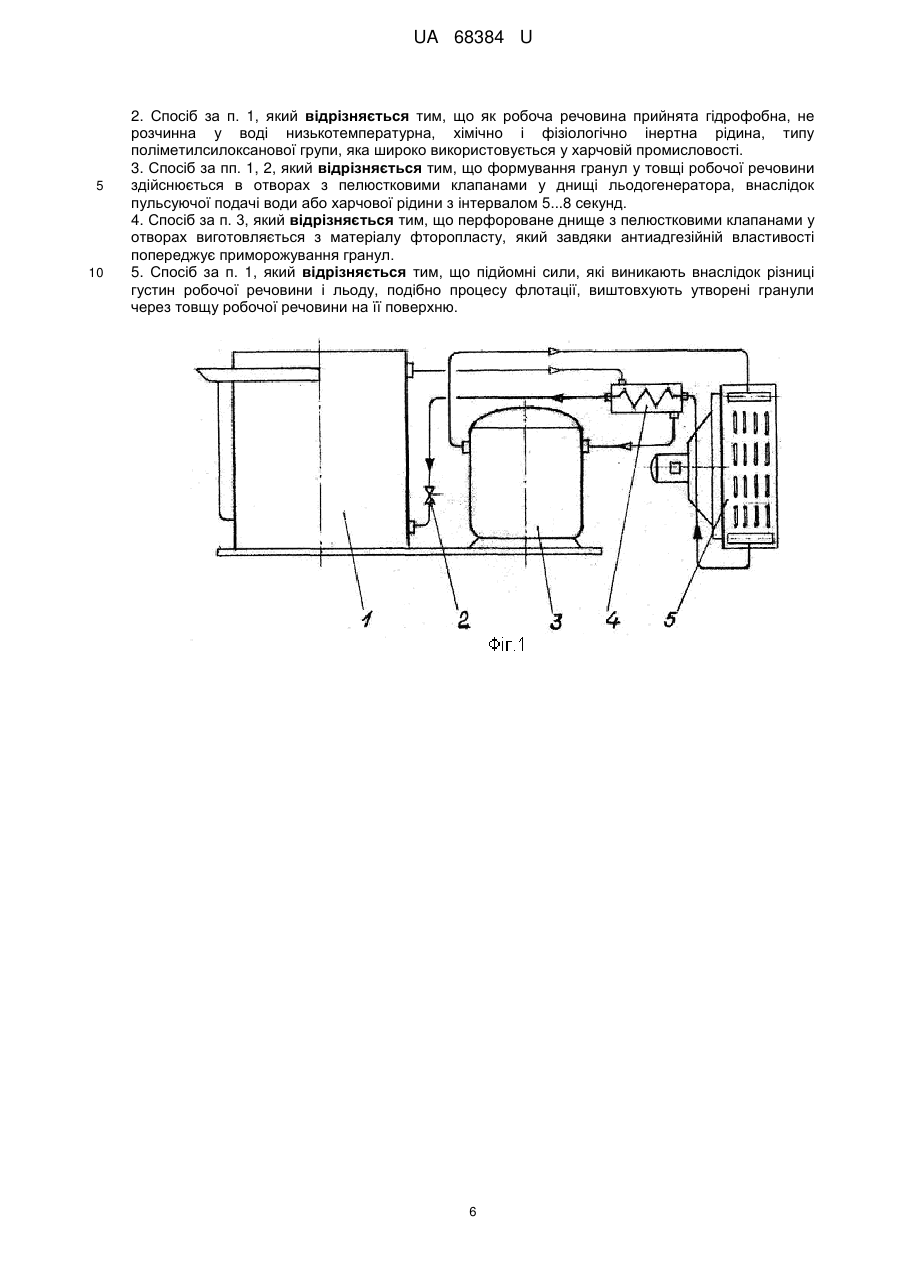

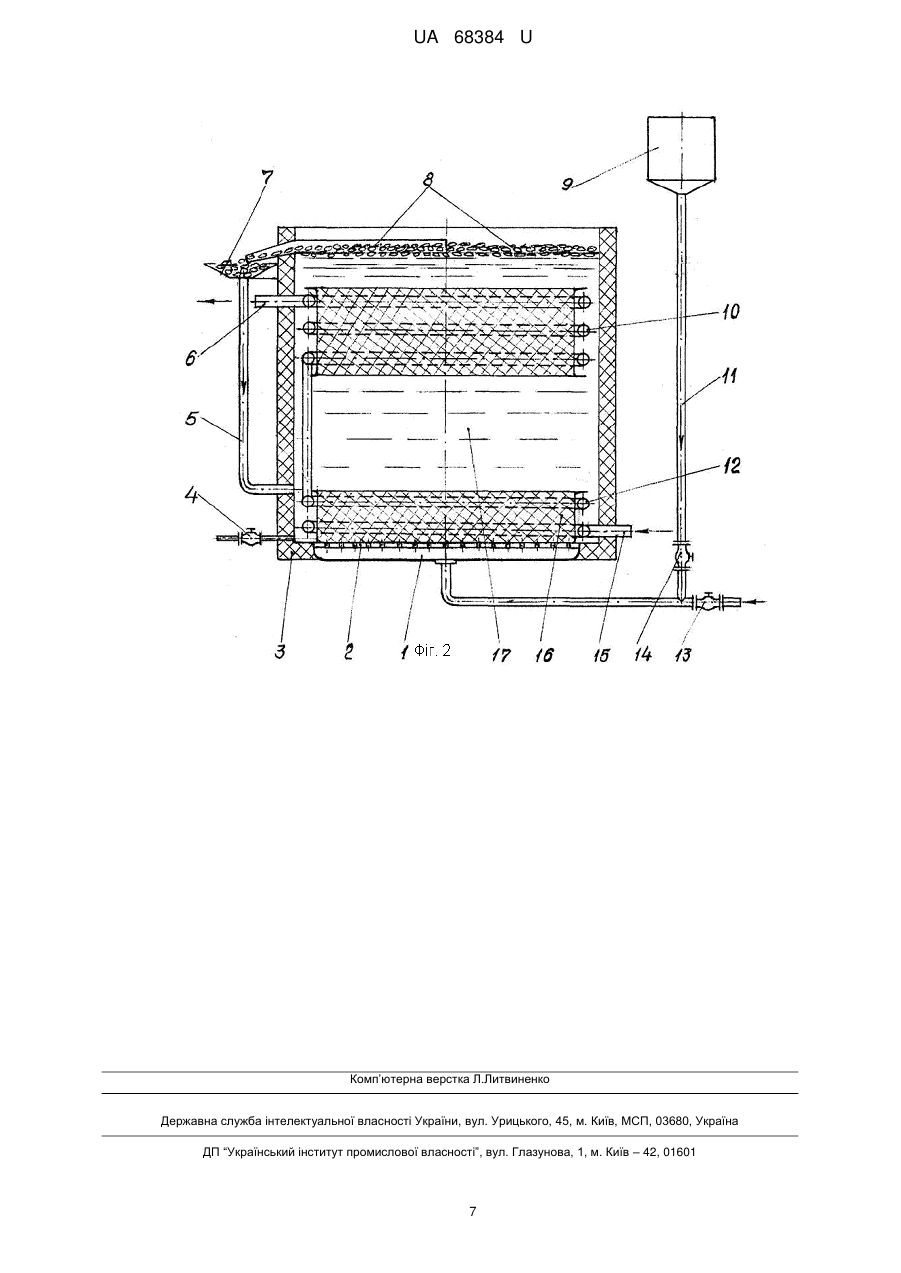

Реферат: Спосіб одержання льоду у вигляді гранул із води або інших харчових рідин шляхом зниження їх температури у льодогенераторі до від'ємних значень, причому утворення гранул здійснюється при безпосередньому контакті з робочою речовиною. UA 68384 U (54) СПОСІБ ОДЕРЖАННЯ ЛЬОДУ У ВИГЛЯДІ ГРАНУЛ UA 68384 U UA 68384 U 5 10 15 20 25 30 35 40 45 50 55 Об'єкт корисної моделі - Спосіб одержання льоду у вигляді гранул. Галузь застосування - теплоенергетика, холодильна техніка, харчова промисловість, медицина, фармація, торгівля. Корисна модель стосується розробки саме способу одержання льоду в гранулах із води або інших харчових рідин. Відомі способи і пристрої по виробництву льоду базуються на необхідності у процесі теплообмінної поверхні, яка розділяє середовища, що обмінюються теплом. Наявність перегородки (теплообмінної поверхні), що розділяє середовища, які обмінюються теплом, призводить до енерговитрат, які обумовлені значною різницею температур між середовищами. Відмінністю способу, який заявляється, є те, що заморожування води, інших речовин і виробництво льоду здійснюється без теплообмінної поверхні, а як охолоджуюче середовище використовується гідрофобна, нетоксична низькотемпературна речовина із ряда поліметилоксанових. У способі використовуються такі природні властивості робочої речовини, як густина 1210 3 кг/м . Різниця у значенні густини речовин використовується як рушійна сила при утворенні і переміщенні гранул льоду у товщі робочої речовини. Заморожування і переміщення льоду здійснюється завдяки підйомним силам, які подібно флотаційним процесам виштовхують заморожені гранули на поверхню робочої речовини. У порівнянні з традиційними способами одержання льоду безпосередній контакт між середовищами, що обмінюються теплом, надає переваги способу внаслідок дотримання мінімально можливої різниці температур, а це у результаті зменшує питомі витрати енергії на 50...80 %. Крім цього, значно спрощується конструкція пристрою, немає необхідності в наявності допоміжних складних механізмів. Так, наприклад, суміжний або лусковий льодогенератор з приводами, редукторами, ріжучими ножами, системою теплообмінних апаратів, трубопроводів, арматури - складне обладнання. Нижче розглянуті роботи, у яких здійснюються подібні способу, що заявляється, у основному, флотаційні процеси, які використані авторами як найближчі аналоги і прототип. Патент UA 53282; 7 В03D 1/02. 15.01.2003 Бюл. № 1 2003. Спосіб збагачення відходів флотації на шламонакопичувачах. У основу винаходу поставлена задача удосконалення технологічного процесу поділу і обезводнення пульпи на високозольні чашки, фракції не більш 0,15 мм і низькозольні фракції 0,15 мм, що досягається за рахунок скорочення технологічного циклу забезпечується одержання низькозольного концентрату для одержання коксу. Схема включає у себе вузол готування пульпи, який сполучається з класифікаційним грохотом з чарунками в ситах 3 мм. Матеріал потрапляє на обезводнені збагачувальні грохоти, на які поставлена сітка з чарунками 0,15×0,20 мм. Форсунки на грохотах призначені для промивання водою надгратного продукту від глинистих пулів. Надгратний продукт (концентрат) спрямовують на складування, а підгратний іде у збірник відходів і звідти насосом повертає у мулонакопичувач. Збагачений концентрат спрямовують на складування і витримку протягом не менше чотирьох годин перед одержанням коксу. Розглянута робота присвячена раціональному використанню способу флотації при одержанні вугільного концентрату. Термін чотири години, для зниження вологості концентрату навіть при підвищеній гідрофобності і водовідштовхуючій спроможності вугільних часток, значно стримує темп одержання цінної сировини для коксування. При скороченні терміну продуктивність процесу флотації значно збільшиться. Скорочення терміну підсушування концентрату складеного в бурти можна досягти шляхом складання буртів з продуктами для природної циркуляції повітря, а ще краще - за участю постійної примусової вентиляції. В іншому випадку термін може скоротитись вдвічі. Патент UA 50204; 7 В03D 1/00. 15.10.2002. Бюл. № 10 2002 Спосіб флотації шламів. Робота стосується проблеми збагачення корисних копалин на гірничорудних комбінатах і вуглезбагачувальних фабриках шляхом методу флотації. Збагачення корисних копалин досягається шляхом застосування флокулянтів, що викликають агрегацію твердих частинок. На відміну від відомих способів спінювання шляхом застосування флокулянтів, що викликають агрегацію твердих частинок. На відміну від відомих способів спінювання шляхом застосування водорозчинних червоних водоростей або для флотації мінералів з відходів цукрового виробництва, у запропонованому способі флотації використовуються відходи харчової промисловості, а також неочищені стічні води різних 1 UA 68384 U 5 10 15 20 25 30 35 40 45 50 55 60 технологічних циклів, які вже містять неорганічні домішки та органічні включення харчового, рослинного або нафтохімічного походження. Збирачем є культуральна рідина (КР) мікроміцетів, яку одержують при культуванні мікроскопічних грибів. При підвищенні флотаційної дії КР мікроміцетів їх екзобілки здатні взаємодіяти з гідрофільною породною складовою шлату і таким чином роз'єднувати його на дві складові і вугільну (горючу) масу і породну завись. В результаті здійснюється ефективне роз'єднання компонентів шлату. Як показали лабораторні дослідження, процес флотації триває 1...3 години з досягненням роз'єднання шлату на дві складові. При такому повільному одержанні результатів роз'єднання шлату заявлений спосіб флотації не знайде промислового попиту. Крім того, одержання КР мікроміцетів на живильних серодовищах у кількості 10...20 кг на 1 т середовища у промислових масштабах потребує значних матеріальних і трудових втрат. Значно вигідніше використовувати відходи нафтопереробного промислу. А. С. 469493; В03D 1/00; 5.05.75, Бюл. № 17. Спосіб збагачення низькосортних марганцевих продуктів. Пропонується спосіб підвищення вмісту марганцю у концентраті і доведення його до рівня товарного. Дія протягом 60...90 хвилин. Під дією процесу кристали мінералів марганцю укрупнюються і переводяться з різних мінеральних форм у одну: мінерал гаусманіт, який одержується шляхом флотації. Спосіб підвищення концентрації марганцю за рахунок високотемпературної обробки мінералів терміном більше години пов'язаний із великими питомими енерговитратами і додатковими трудовитратами на обігрів і на охолодження продукту. Окрім цього, високотемпературні процеси призводять до ускладнення екологічної ситуації і додаткових витрат на забезпечення техніки безпеки. Можливий такий варіант, при якому незначне підвищення концентрації повністю буде знівельоване додатковими енерговитратами, трудовитратами і ускладненими екологічними обставинами. А. С. 271446; В03D 1/02; 12.11.71, Бюл. № 8. Пристрій для колонної флотації. Недоліком відомих пристроїв для колонної флотації є одержання супутніх викидів з-за винесення промивною водою і рідиною, яка стікає із пінного шару зростків, що погано закріплявся на бульбашках повітря. Внаслідок цього необхідні додаткові машини для контрольної флотації. Для позбавлення недоліку авторами запропоновано для покращення якості концентрату, виділення проміжного продукту. Флотаційна колона розділена на два плавно з'єднаних відділення: верхнє - пінне і нижнє - живлення. Пульпа надходить у верхню частину відділення живлення флотаційної колони, де стикається з бульбашками повітря і утворюється мінералізована піна. Мінералізована піна плавним переходом надходить у пінне відділення, де зрошується водою. З піни випадають мало закріплені частинки у вигляді проміжного продукту, який видаляється через розвантажувальний клапан. Більш збагачений концентрат видаляється з верхньої частини флотаційної колони. У способі, що розглядається, підвищення концентрації залежить від співвідношення подачі повітря і пульпи, у результаті чого мінералізується піна. Оскільки запропоновано пристрій, то згадані співвідношення реалізуються конкретними геометричними і фізичними параметрами, без яких неможливо оцінити результати, що очікуються. Невідомо, наприклад, на скільки підвищиться концентрація внаслідок виділення проміжного продукту і чи однакова вона буде для різного складу пульпи. Наскільки виправдані конструктивні ускладнення - також невідомо. Патент UA 37423; С02F 1/24, В03D 1/02; 15.05.2001. Бюл. № 4 2001. Спосіб флотаційної очистки природних та стічних вод. Спосіб може бути використаний для освітлення та знебарвлення природних вод і очистки нафтовмісних стічних вод пінною флотацією. Відомі способи флотаційного очищення та знебарвлення природної води, промислових стічних вод від завислих забруднень та нафтопродуктів. Способи, що розглянуті, мають недоліки, до яких слід віднести: велику тривалість процесу очищення, низький ступінь очищення води від завислих речовин, складне апаратурне оформлення. Заявлений удосконалений спосіб флотаційного очищення води, передбачає коагуляцію домішок в присутності органічної добавки аніонної поверхнево-активної речовини (АПАР). Ефективність дії органічної добавки пов'язана з наданням від'ємного заряду газовим бульбашкам у процесі флотації, що полегшує їх взаємодію з позитивно зарядженими частинками гідролізованого коагулянту. Це дозволяє підвищити ступінь очищення стічних вод 2 UA 68384 U 5 10 15 20 25 30 35 40 45 50 55 від завислих та емульсованих речовин до 96...97 % і високого ступеню освітлення природної води (95...97 %) та зменшити загальну тривалість процесу до 8...10 хвилин. Флотаційну сепарацію можна здійснювати в флотаторах будь-якого типу - з механічним диспергуванням повітря через пористі перегородки, або в флотаторах напірного типу, де виділення повітря з води у вигляді найменших бульбашок відбувається внаслідок зниження тиску до атмосферного. Одержані авторами методу високі результати очищення води з нафтопродуктами (ступінь очищення 98 %) свідчать про значні досягнення в області флотаційної очищення при використанні АПАР. Але досягнення, що розглянуті, одержані у штучних лабораторних умовах на мізерних дозах, які зовсім не узгоджуються з реальними, внаслідок ускладненої методики підготовлення і введення у пульпу компонентів АПАР. Наприклад, при очищенні нафтовмісних стічних вод використовують органічну добавку у кількості 0,003...0,008; мас. При очищенні природних вод 0,0001...0,0005 % мас., а при очищенні забрудненої промислової води з завислими забрудненнями 0,006 % мас. Таким чином, в промислових умовах для одержання таких результатів необхідно мати висококваліфікований персонал і достатньо точну і надійну лабораторну техніку. Розглянуті у роботах способи і пристрої по збагаченню відходів флотації, корисних копалин, шлаків та марганцевих мінералів, колонної флотації з виділенням проміжного продукту, а також способи флотаційної очищення природних, промислових і нафтовмісних стічних вод, мають недоліки, зокрема великий термін при підсушуванні концентрату, небезпечно високу температуру при термообробці марганцевих мінералів, відсутність контролю рівня концентрації при виділенні проміжного продукту, відсутність підтвердження в реальних умовах високого рівня очищення стічних і нафтовмісних вод, що одержані в лабораторних умовах. Найбільш близьким до заявленого способу, який можна прийняти за прототип, є Патент UA 20796; В03D 1/00. 15.02.2007. Бюл. № 2 2007. Спосіб утилізації золи - виносу теплоелектричних станцій. Спосіб відрізняється тим, що перед флотацією проводять підготовку вихідної пульпи на основі дезінтеграції, розчеплення та відокремлення спечених частинок, з наступним грохоченням та відсадкою великої фракції, яка надходить на переробку, а із тонкої фракції безреагентною флотацією одержують вуглевмісний продукт. Великі фракції розділяють гравітаційними методами і піддають магнітній сепарації. Гравітаційний метод розділення великої фракції забезпечує одержання чотирьох видів продуктів: 1 - чорні сфери та магнетит з карбідами заліза, де вміст його перевищує 40 %; 2 - світлі сфери; 3 - мінеральні частини та кварц; 4 - вуглецевмісний продукт. Безвуглецеву золу, що одержана розділяють по щільності та крупності з послідовним виділенням сфер і тонко дисперсної мінеральної суміші. Одержані таким способом продукти відрізняються гранулометричним та речовинним складом і розділяються на дев'ять груп, що обумовлює їх подальше використання у промисловості. До найважливіших продуктів для металургійної промисловості належать перша і шоста групи: чорні сфери та магнетит з карбідом заліза (фракції 0,08...0,6 мм), де вміст карбіду заліза перевищує 40 %, та чорні сфери з карбідами заліза (фракції 0,01... 0,1 мм). Поряд з продуктами першої і шостої груп, які значно підвищують ефективність металургійної промисловості, завдяки одержанню без додаткових зусиль сировини з вмістом карбіду заліза вище 40 %, окремі групи продукту, наприклад, друга, сьома і восьма, які одержані шляхом безреагентної флотації, по своїм призначенням мають зауваження. 3 По-перше, щільність 2,6...2,8 т/м для теплоізоляційноконструктивних будівельних матеріалів не відповідає нормам як промислового, так і цивільного будівництва. Найбільш 3 поширені будівельні матеріали мають щільність у межах 1,4...1,8 т/м , а залізобетон - 2,4...2,5 3 т/м . крім цього коефіцієнт теплопровідності для щільності матеріалів 2,4...2,5 т/м не може дорівнювати 0,14 Вт/(м·К). Такому значенню щільності відповідає коефіцієнт теплопровідності 2 Вт м К , тобто не може бути рекомендований як будівельний, а тим більш, теплоізоляційний матеріал. Завдяки гравітаційному методу розділення крупних фракцій виникає можливість одержання чотирьох видів важливих продуктів, але гравітація частинок розміром 0,1…0,6 мм може зайняти 3 UA 68384 U 5 10 15 20 25 30 35 40 45 50 55 значний термін, що буде гальмом у загальному процесі розділення продукції на фракції і знизить ефективність комплексу. Технічна задача, на вирішення якої спрямована корисна модель полягає у тому, що одержання льоду з води або будь-якої харчової рідини здійснюється при безпосередньому контакті з охолоджуючою речовиною. За робочу речовину прийнята гідрофобна, нерозчинна у воді низькотемпературна рідина з ряду поліметилсилоксанових, ФС-16. Рідина широко використовується у харчовій промисловості, нетоксична, фізично і хімічно інертна, має 3 температуру застигання -60 °С, а густину значно вищу за воду і лід - ρ=1210 кг/см , в'язкість при -6 2 20 °С - μ= 40·10 м /с. Густина у такої рідини незначно змінюється від температури. Новизною способу є те, що пристрій, на якому здійснюється спосіб, значно спрощений і немає необхідність у використанні металоємних теплообмінних апаратів та допоміжних механізмів. Корисність способу полягає у значній економії енергії завдяки зниженню до мінімуму різниці температур між середовищами, які задіяні у теплообміні, значному спрощенню умов експлуатації і обслуговування пристрою. На Фіг. 1 і 2 зображені схема установки і пристрій, на якому здійснюється спосіб, що заявляється. Пристрій на фіг. 1 є модулем, до складу якого входять власне льодогенераторний блок 1 і джерело холоду - герметичний холодильний агрегат 3 з конденсатором повітряного охолодження 5. На фіг. 2 зображено саме льодогенератор, який складається із теплоізольованого корпусу 3. Усередині корпусу розміщуються охолоджуючі верхній 10 і нижній 12 змійовики, які захищені сітчаними огорожами. Порожнина корпусу заповнена робочою речовиною 17. Дно корпусу закрито платиною з отворами 2, із фторопласту, який має антиадгезійні властивості. Отвори платини з боку робочої речовини закриваються пружинними пелюстковими клапанами, що виготовлені також з фторопласту. Дно корпусу, платина з отворами, служить одночасно кришкою піддону-розподільника 1 рідини, що заморожується. Розподільник 1 живиться з двох джерел: із системи циркуляційного водопроводу через вентиль 13, або із ємності харчової рідини 9, яка по трубі 11 через вентиль 14 надходить у піддонрозподільник 1. В нижній частині корпусу льодогенератора розміщується охолоджуючий змійовик, який забезпечує найнижчу температуру робочої речовини. Завдяки цьому формування гранул льоду здійснюється в на виході з отворів платини. У верхній частині корпусу, на зовнішній його поверхні закріплено збірний жолоб 7 для збирання і відведення гранульованого льоду. Жолоб закріплений до корпусу по дузі у 90° і сполучається з робочим об'єктом переливною трубою 5. Гранульований лід 8, що вспливає на поверхню робочої рідини відводиться у жолоб через отвори-вікна по нахиленим лоточкам. Патрубки 15 і 6 служать для підведення і відведення із змійовиків 12 і 10 холодоагенту. У випадку підведення харчової рідини на заморожування із ємності 9 необхідно передбачити резерв тиску Р на подолання статичного опору робочої рідини ρ·Н і пелюсткових клапанів, який складає: Р=ρ·Н+(0,5/...0,7) м, де ρ·Н - густина і висота шару робочої рідини. Додатковий підпір (0,5...0,7) м - відстань від верхньої площини робочої речовини до дна ємності 5. Робота комплексу здійснюється у наступній послідовності. Включають у роботу холодильний агрегат 3, 4, 5 (Фіг. 1) і за допомогою регвентиля 2 встановлюють необхідну від'ємну температуру робочої речовини, яка інтенсивно охолоджується змійовиками 10 і 12 (Фіг. 2). Залежно від розмірів і кількості гранул, що заморожуються температура робочої речовини підтримується у межах -3...-5 °С. Після стабілізації температурного режиму починається подача води або харчової рідини у піддон-розподільник 1. Подача змінюється пульсуючими порціями шляхом регулювання відповідним вентилем або механічним дробленням струменя. Частота пульсацій залежить від розмірів гранул, температури робочої речовини, висоти її шару і коливається у межах 5...10 °С. Пульсуюча подача рідини, що заморожується ліквідує опір статичного шару робочої речовини і пелюсткових клапанів, які автоматично перекривають отвори у платині. Порції рідини через отвори з клапанами поступають у об'єм охолодженої речовини, де, відводячи тепло, заморожуються на гранули. 3 3 Внаслідок великої різниці у густині льоду 917 кг/см і робочої речовини 1210 г/см виникають підйомні сили, які подібно своєрідному флотаційному процесу виштовхують гранули льоду на поверхню робочої речовини. По мірі накопичування шару гранул льоду на поверхні, гранули видаляються через вікна-отвори у жолоб по нахиленим лоткам і далі - до споживача або до сховища готової продукції. Температурний рівень робочої речовини, не нижче за -5 °С, підтримується з метою запобігання підвищення в'язкості, яка гальмуватиме процес флотації - випливання гранул льоду через товщу робочої речовини. Завдяки тому, що робоча речовина гідрофобна, тобто повністю 4 UA 68384 U 5 10 15 20 25 30 35 40 45 50 нерозчинна у воді, після вивантаження гранул льоду у жолоб поверхні їх повністю звільняються від шару робочої речовини, яка по трубі 5 повертається у робочий об'єм. Таким чином спосіб одержання льоду контактним шляхом має значні перевагами у порівнянні з традиційними способами. По-перше, різниця температур між середовищами, що обмінюються теплом, яка є основним фактором енерговитрат, доводиться до мінімально можливих значень. У результаті зменшуються питомі втрати енергії при виробництві продукції (гранульованого льоду) на 50...80 %. Значно спрощуються конструкції пристроїв, відсутні громіздкі, матеріалоємні і складні механізми і теплообмінні апарати. Процес виробництва льоду екологічно чистий, безпечний з точки зору охорони праці і при повній відсутності ручної праці. Відомості, які підтверджують можливість здійснення способу. Перед реалізацією способу необхідно виконати відповідні підготовчі роботи. Перш за все, повинна бути чітка програма по кількості води і харчових рідин, що заморожуються за певний час. Користуючись вихідними даними можна виконати розрахунки з встановлення потужності генератора холоду і приладів охолодження робочої речовини, величину електроенергії, що споживається, ємності робочої речовини і піддона-розподільника. Виконуються креслення корпусу льодогенератора, його комплектуючих і ємності харчових рідин. Основну увагу необхідно приділити виготовленню дна корпусу із фторопластової платини із отворами і пелюстковими клапанами. Документація, за винятком готових виробів для покупки, передається у відповідні підприємства для виготовлення і монтажу. По результатам розрахунків оснащують льодогенератор холодильним обладнанням, трубопроводами необхідних розмірів, арматурою, пульсуючими переписувачами електроструму, необхідним об'ємом робочої речовини з резервом 10 %. Придбане обладнання, матеріали і виготовлені корпус, його комплектуючі, ємність для харчових рідин розміщаються на відповідних місцях згідно з рекомендаціями по правилам експлуатації і охорони праці. Після підключення електроенергії до споживачів і перевірки контуру заземлення виконуються пробні пуски з усуненням можливих неполадок. Право на експлуатацію надається обслуговуючому персоналу після проходження інструктажу і здачі іспиту по правилам безпечної експлуатації. Для нормальної експлуатації комплексу достатньо одного оператора на робочу зміну. Фіг. 1 1 - льодогенератор; 2 - регулюючий вентиль холодоагенту; 3 - герметичний холодильний компресор; 4 - теплообмінник рекуперативний; 5 - конденсатор з повітряним охолодженням. Фіг. 2 1 - піддон-розподільник рідини; 2 - платина з отворами і пелюстками; 3 - корпус теплоізольований; 4 - вентиль зливу робочої речовини; 5 - лінія повернення робочої речовини; 6 - патрубок відведення пари холодоагенту; 7 - збірний жолоб гранульованого льоду; 9 - ємність заморожуваної рідини; 10 - верхній охолоджуючий змійовик; 11 - лінія підведення заморожуваної рідини; 12 - нижній охолоджуючий змійовик; 13 - вентиль підведення заморожуваної рідини; 14 - вентиль підведення заморожуваної рідини (вода, соки, молоко та інше); 15 - патрубок підведення рідинного холодоагенту; 16 - сітчаста огорожа; 17 - робоча речовина. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 1. Спосіб одержання льоду у вигляді гранул із води або інших харчових рідин шляхом зниження їх температури у льодогенераторі до від'ємних значень, який відрізняється тим, що утворення гранул здійснюється при безпосередньому контакті з робочою речовиною. 5 UA 68384 U 5 10 2. Спосіб за п. 1, який відрізняється тим, що як робоча речовина прийнята гідрофобна, не розчинна у воді низькотемпературна, хімічно і фізіологічно інертна рідина, типу поліметилсилоксанової групи, яка широко використовується у харчовій промисловості. 3. Спосіб за пп. 1, 2, який відрізняється тим, що формування гранул у товщі робочої речовини здійснюється в отворах з пелюстковими клапанами у днищі льодогенератора, внаслідок пульсуючої подачі води або харчової рідини з інтервалом 5...8 секунд. 4. Спосіб за п. 3, який відрізняється тим, що перфороване днище з пелюстковими клапанами у отворах виготовляється з матеріалу фторопласту, який завдяки антиадгезійній властивості попереджує приморожування гранул. 5. Спосіб за п. 1, який відрізняється тим, що підйомні сили, які виникають внаслідок різниці густин робочої речовини і льоду, подібно процесу флотації, виштовхують утворені гранули через товщу робочої речовини на її поверхню. 6 UA 68384 U Комп’ютерна верстка Л.Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for production of ice in form of granules

Автори англійськоюPrytula Valerii Vasyliovych, Rusov Yevhen Khrystoforovych, Hohol Mykola Ivanovych, Zheliazko Fedir Stepanovych, Hohol Oleksii Mykolaiovych

Назва патенту російськоюСпособ получения льда в виде гранул

Автори російськоюПритула Валерий Васильевич, Русов Евгений Христофорович, Гоголь Николай Иванович, Желязко Федор Степанович, Гоголь Алексей Николаевич

МПК / Мітки

Мітки: льоду, спосіб, одержання, гранул, вигляді

Код посилання

<a href="https://ua.patents.su/9-68384-sposib-oderzhannya-lodu-u-viglyadi-granul.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання льоду у вигляді гранул</a>

Попередній патент: Спосіб захисту ягід винограду від птахів і ос

Наступний патент: Спосіб діагностики патології перегородки носа

Випадковий патент: Спосіб магнітної обробки гребних гвинтів