Спосіб та пристрій для гідролітичного одержання карбонової кислоти та спирту з відповідного карбоксилату

Номер патенту: 72938

Опубліковано: 16.05.2005

Автори: Рамграбер Франц, Морітц Петер, Міхль Харальд, фон Скала Клаудіа

Формула / Реферат

1. Спосіб гідролітичного одержання карбонової кислоти та спирту з відповідного карбоксилату та води, в якому потік, який містить карбоксилат, приводять у взаємодію з каталізатором гідролізу у присутності води при підвищеній температурі у реакційній дистиляційній колоні, за допомогою чого карбоксилат, щонайменше частково, гідролізують до карбонової кислоти та спирту і одержану реакційну суміш одночасно розділяють, щонайменше частково, на компоненти у реакційній дистиляційній колоні, причому більш леткі сполуки виходять з верхньої частини реакційної дистиляційної колони у вигляді так званого потоку з верхньої частини колони, а менш леткі сполуки збирають, щонайменше частково, у нижній частині колони у вигляді фракції, яку з нижньої частини колони видаляють у вигляді так званого нижнього потоку або потоку з нижньої частини колони, який відрізняється тим, що

- потік, який містить карбоксилат, спочатку вводять у попередній реактор, в якому карбоксилат взаємодіє з першим каталізатором у присутності води, за допомогою чого карбоксилат частково розщеплюють на продукти гідролізу;

- реакційну суміш видаляють з попереднього реактора і, щонайменше частково, вводять у реакційну дистиляційну колону і приводять у взаємодію з другим каталізатором гідролізу для, щонайменше часткового перетворення карбоксилату, що залишився, у карбонову кислоту та спирт.

2. Спосіб за п. 1, який відрізняється тим, що щонайменше потік з верхньої частини реакційної дистиляційної колони або потік з нижньої частини колони подають щонайменше на одну додаткову стадію розділення і, щонайменше частково, розділяють на компоненти.

3. Спосіб за п. 1 або 2, який відрізняється тим, що карбоксилат змішують щонайменше з еквімолярною кількістю води і суміш карбоксилат/вода вводять у попередній реактор.

4. Спосіб за одним з пп. 1-3, який відрізняється тим, що молярне співвідношення карбоксилату та води знаходиться у межах приблизно між 1:1 та 1:15, переважно, між 1:2 та 1:10 і, найбільш переважно, між 1:4 та 1:7 або 1:3 та 1:5, відповідно.

5. Спосіб за одним з пп. 1-4, який відрізняється тим, що суміш карбоксилат/вода нагрівають до температури, що знаходиться у межах між 30 та 100°С, переважно, між 40 та 90°С, і, найбільш переважно, між 50 та 80°С.

6. Спосіб за одним з пп. 1-5, який відрізняється тим, що реакційну суміш з попереднього реактора вводять у реакційну дистиляційну колону в області, де розташований каталізатор.

7. Спосіб за одним з пп. 1-6, який відрізняється тим, що реакційна дистиляційна колона працює таким чином, що вода, яка не прореагувала, і леткі компоненти присутні , в основному, у потоці з верхньої частини колони.

8. Спосіб за п. 7, який відрізняється тим, що реакційну суміш з попереднього реактора вводять у реакційну дистиляційну колону у точці нижче центра зони каталізатора або на невеликій відстані вниз від зони каталізатора.

9. Спосіб за п. 7 або п. 8, який відрізняється тим, що потік з верхньої частини колони доставляють на наступну стадію розділення, переважно у дистиляційну або екстракційну колону, в якій суміш додатково розділяють.

10. Спосіб за одним з пп. 1-9, який відрізняється тим, що реакційна дистиляційна колона працює таким чином, що карбонову кислоту та воду, яка не прореагувала, залишають у нижній частині реакційної дистиляційної колони.

11. Спосіб за п. 10, який відрізняється тим, що реакційну суміш з попереднього реактора вводять у реакційну дистиляційну колону у точці вище центра зони каталізатора або на невеликій відстані вище зони каталізатора.

12. Спосіб за п. 10 або 11, який відрізняється тим, що потік з нижньої частини реакційної дистиляційної колони надходить на додаткову стадію розділення, переважно у дистиляційну або екстракційну колону, в якій суміш додатково розділяють.

13. Спосіб за одним з пп. 1-12, який відрізняється тим, що потік з верхньої частини колони та потік з нижньої частини реакційної дистиляційної колони надходить, кожний, на додаткову стадію розділення, переважно у дистиляційну або екстракційну колону, в якій відповідну суміш додатково розділяють.

14. Спосіб за одним з пп. 1-13, який відрізняється тим, що спосіб працює безперервно, тобто карбоксилат та воду або суміш, відповідно, безперервно вводять у попередній реактор і одержану реакційну суміш безперервно видаляють з попереднього реактора і вводять у реакційну дистиляційну колону, де карбоксилат, який не прореагував, здебільшого перетворюють у продукти його гідролізу, причому продукти гідролізу видаляють безперервно у вигляді потоку з верхньої частини колони або потоку з нижньої частини колони, і необов'язково подають на додаткову стадію розділення.

15. Спосіб за одним з пп. 1-13, який відрізняється тим, що складноефірна сполука являє собою метиловий, етиловий, ізо- або н-пропіловий складний ефір, ізо- або н-бутиловий складний ефір, особливо їх ацетати, або суміш вказаних вище складноефірних сполук.

16. Пристрій для гідролізу та розділення, що має щонайменше одну реакційну дистиляційну колону, зокрема, для перетворення карбоксилату у відповідну карбонову кислоту та відповідний спирт і для, щонайменше часткового, розділення продуктів гідролізу на індивідуальні компоненти, який має:

- щонайменше один попередній реактор, що має щонайменше один вхід та один вихід для, відповідно, подачі та виходу текучого потоку, який містить карбоксилат;

- перший каталізатор, який розміщений або осаджений у попередньому реакторі;

- перші засоби нагріву для нагрівання текучого потоку або попереднього реактора;

- реакційну дистиляційну колону, яка має вхід, що з'єднаний за допомогою з'єднувальної труби з виходом попереднього реактора, причому реакційна дистиляційна колона включає:

- зону каталізатора, яка містить другий каталізатор, і щонайменше одну ректифікаційну зону, яка сформована за допомогою дистиляційної набивки, кілець Рашига, розділових тарілок або тому подібного;

- труби, з'єднані, відповідно, з верхньою частиною дистиляційної колони та з нижньою частиною дистиляційної колони, для видалення потоку з верхньої частини колони та потоку з нижньої частини колони, відповідно; і

- другі засоби нагріву для нагріву нижньої частини реакційної дистиляційної колони.

17. Пристрій за п. 16, який відрізняється тим, що попередній реактор розташований приблизно вертикально, вхід розташований у верхній частині, і вихід - у нижній частині або, навпаки, вихід розташований у верхній частині, а вхід - у нижній частині.

18. Пристрій за п. 16 або 17, який відрізняється тим, що використані два попередніх реактори або один попередній реактор, що має дві реакційні камери, і передбачені засоби для створення можливості введення вхідного потоку, відповідно, через один з попередніх реакторів або через одну з реакційних камер, так що інший попередній реактор або інша реакційна камера, відповідно, можуть бути забезпечені свіжим каталізатором.

19. Пристрій за одним з пп. 16-18, який відрізняється тим, що реакційна дистиляційна колона має зону каталізатора і одну нижню, і одну верхню ректифікаційну зону, відповідно, причому верхня ректифікаційна зона розташована вище зони каталізатора, а нижня ректифікаційна зона розташована нижче зони каталізатора.

20. Пристрій за одним з пп. 16-19, який відрізняється тим, що вхід у реакційну дистиляційну колону розташований в області зони каталізатора.

21. Пристрій за одним з пп. 16-20, який відрізняється тим, що попередній реактор є трубчастим, і перший каталізатор являє собою шар твердого каталізатора.

22. Пристрій за одним з пп. 16-21, який відрізняється тим, що щонайменше другий каталізатор сформований у вигляді структурованої каталітичної набивки.

23. Пристрій за одним з пп. 16-22, який відрізняється тим, що структурована каталітична набивка сформована за допомогою елементів, які мають порожнини, і матеріал каталізатора вводять у порожнини.

24. Пристрій за одним з пп. 16-23, який відрізняється тим, що перший та другий каталізатори є кислотними твердофазними каталізаторами, наприклад іонообмінними смолами, перший каталізатор має розмір частинок у межах приблизно між 0,35 та 3 мм, а другий каталізатор має частинки з розмірами у межах приблизно між 0,5 та 1,5 мм, переважно, від 0,63 до 1 мм і, найбільш переважно, у межах від 0,7 до 1 мм.

Текст

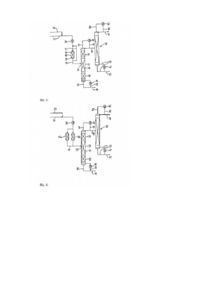

Даний винахід відноситься до способу та до пристрою для одночасного гідролітичного розщеплення карбоксилату на відповідну карбонову кислоту та спирт. Карбоксилати, особливо карбоксилати з низькою молекулярною масою, утворюються у хімічній промисловості під час різних реакцій як побічні продукти або основні продукти. Наприклад, метилацетат являє собою типовий побічний продукт при виробництві очищеного полівінілового спирту. Суміші метилацетату з установок для виробництва полівінілового спирту, крім малої кількості речовин з низькою температурою кипіння, таких як ацетальдегід, містять азеотропну суміш метилацетату та метанолу. Для хімічних компаній, де метилацетат як побічний продукт присутній у відносно малих кількостях, метилацетат не є економічно привабливим продуктом, оскільки його не можна прибутково продати на ринку. Краща ціна може бути одержана, якщо метилацетат гідролізується в оцтову кислоту та метанол. Гідроліз може проводитися або як завантажувальний процес, або безперервно, шляхом використання або реактора в поєднанні із звичайною дистиляцією, або єдиної реакційної дистиляційної колони. Використання реактора у поєднанні з дистиляційною колоною для гідролізу метилацетату описане, наприклад, у патенті США №4352940. Цей тип гідролізу метилацетату має декілька недоліків: (а) оскільки реакція являє собою рівноважну реакцію з малою константою рівноваги, вихід продукту реакції є малим, (b) через азеотропність суміші, яка збирається у реакційній суміші між сумішшю метилацетат/вода, з одного боку, і сумішшю метилацетат/метанол, з іншого боку, після реакції є необхідними декілька стадій дистиляції. Це приводить до великих капітальних вкладень та великої вартості виробництва, (с) проблеми з корозією виникають через використання гомогенних каталізаторів, таких як сірчана та хлористоводнева кислота, що використовуються у звичайних відомих способах. Патент США №5113015 описує спосіб одержання оцтової кислоти з метилацетату, в якому метилацетат і воду приводять у взаємодію у присутності каталітичної набивки у дистиляційній колоні. У цьому випадку метилацетат гідролізується до оцтової кислоти та метанолу. Реакційна суміш, що одержується в результаті у цьому випадку, частково розділяється за той самий час у розділовій колоні. Патент США №5770770, подібним чином, описує спосіб гідролізу суміші метил ацетату у реакційній дистиляційній колоні. Гідроліз потоку метил ацетату, який містить більш ніж 50% метилацетату, має місце у зоні реакції, в якій знаходиться іонообмінна набивка. Суміш метилацетату подається в іонообмінну насадку знизу, а вода в іонообмінну насадку зверху. Пари метилацетату та води, що не прореагували, збираються та конденсуються у верхній частині зони реакції, а потім рециклюються зворотне у зону реакції. У цей самий час, суміш у нижній частині колони збирається та розділяється на продукти гідролізу та домішки. Домішки потім повертаються у зону реакції. Обидва вказаних вище патенти США №5113015 та №5770770 кажуть про використання сильно кислотних іонообмінників як каталізаторів. У патенті США № 5770770 пропонується приводити іонообмінний матеріал у форму кілець Рашига шляхом додавання пластика як зв'язуюче до іонообмінника та пресування суміші у відповідні форми. У патенті США №5113015 матеріал каталізатора утримується у скловаті, і шар, сформований з неї, згортається, з дротовою сіткою між шарами, в порядку сприяння циркуляції флюїдів. Матеріал для упаковки каталізатора може являти собою відповідну ситкову (з відкритими комірками) речовину, наприклад, металеву тканину. Іншим придатним для використання матеріалом є більш жорсткий пористий моноліт, який може бути виготовлений зі сталі, полімерів або керамічного матеріалу. Матеріал для упаковки каталізатора може, однак, також бути виготовлений з рифлених металевих листів або рифлених пластикових або керамічних пластин. Способи, описані вище, які використовують одну тільки реакційну дистиляційну колону, мають той недолік, що метилацетат тільки частково перетворюється у метанол та оцтову кислоту. Кількість метилацетату у вихідному потоку робить необхідним використання, щонайменше, однієї додаткової стадії очищення, яка приводить до додаткових капіталовкладень та вартості виробництва. Додатковою проблемою є те, що вхідний потік метилацетату часто містить іони металів, які отруюють каталізатор у реакційній дистиляційній колоні. Заміна матеріалу каталізатора у дистиляційній колоні на свіжий матеріал, однак, є трудомісткою та дорогою. Крім того, є бажаним, щоб процес гідролізу контролювався, незалежно від концентрації метилацетату у вхідному потоку, таким способом, щоб на вимогу оператора, наприклад, установки по виробництву полівінілового спирту, одержана оцтова кислота мала заданий вміст води або була по суті безводною. Метою даного винаходу, отже, є створення вдосконаленого способу гідролізу карбоксилату, зокрема, метилацетату, метилформіату та алілацетату, за допомогою використання реакційної дистиляційної колони. Зокрема, є бажаним збільшення коефіцієнта перетворення карбоксилатів у спирт та карбонову кислоту. Додатковою метою є запобігання отруєнню каталізатора, що використовується у дистиляційній колоні. Іншою метою є оптимізація споживання енергії у процесі. Є намір також запропонувати спосіб та пристрій для гідролізу, які зроблять можливою велику гнучкість з точки зору складу та кількості вхідного потоку. Склад вихідних потоків за допомогою даного способу також є намір зробити контрольованим у широких межах. Додатковою метою є підвищення коефіцієнта перетворення метилацетату в оцтову кислоту та метанол. Відповідно до даного винаходу, це досягається у випадку способу за п.1 формули винаходу, в якому вхідний потік, який містить карбоксилат, спочатку вводиться у попередній реактор, в якому карбоксилат приводиться у взаємодію з першим каталізатором у присутності води, за допомогою чого карбоксилат частково розщеплюється на продукти гідролізу. Реакційна суміш з попереднього реактора вводиться у реакційну дистиляційну колону і приводиться у взаємодію з другим каталізатором гідролізу для часткового, щонайменше, перетворення карбоксилату, Що залишився, у відповідну карбонову кислоту та спирт. Спосіб відповідно до даного винаходу має несподівану перевагу, яка полягає у тому, що може бути досягнутий значно більш високий коефіцієнт перетворення, ніж за допомогою відомих способів. Додатковою перевагою є те, що за допомогою використання попереднього реактора, робочий час життя реакційної дистиляційної колони може бути суттєво продовжений, оскільки отрути каталізаторів, наприклад іони металів, захоплюються, в основному, у попередньому реакторі. Додатковою перевагою є те, що за допомогою попереднього реактора можуть бути компенсовані відмінності або флуктуації у кількості матеріалу, що вводиться, або у складі суміші. Ще однією перевагою є те, що розмір частинок матеріалу каталізатора, що використовується у попередньому реакторі, грає менш важливу роль, ніж у випадку каталітичних насадок, що переважно використовуються у реакційних дистиляційних колонах. Звичайно для каталітичних насадок використовуються завантаження з конкретним розміром частинок, оскільки в іншому випадку матеріал каталізатора не міг би повністю утримуватися за допомогою частково проникних стінок насадки. Переважно, щонайменше, потік з верхньої частини реакційної дистиляційної колони або потік з нижньої частини колони доставляється, щонайменше, на одну додаткову стадію розділення, і, щонайменше, частково, розділяється на два компоненти. Переважно, використовуються одна або декілька стадій розділення, якщо одержана внаслідок реакції суміш повинна бути розділена настільки повно, наскільки це можливе, на індивідуальні компоненти. Переважно, потік карбоксилату змішується, щонайменше, з еквімолярною Кількістю води, і суміш карбоксилат/вода вводиться у попередній реактор. Молярне відношення між карбоксилатом та водою становить приблизно між 1:1 та 1:15, переважно, між 1:2 та 1:10, і особливо переважно, між 1:4 та 1:7. Гідроліз здійснюється особливо добре, якщо відношення карбоксилат/вода у вхідному потоку становить між 1:3 та 1:5. Хоча реакція гідролізу може, насправді, здійснюватися при кімнатній температурі, суміш карбоксилат/вода переважно нагрівається до температури між 30 та 100°С, переважно від 40 до 90°С, а особливо переважно між 50 та 80°С, оскільки реакція здійснюється при цих температурах добре та швидко. Реакційна суміш з попереднього реактора звичайно вводиться у реакційну дистиляційну колону або в області, де розташований каталізатор, або трохи вище або нижче цієї області. Потік з верхньої частини колони, який містить спирт, воду, карбоксилат та леткі компоненти, може бути доставлений на додаткову стадію розділення, переважно у дистиляційну колону, в якій суміш додатково розділяється. З особливою перевагою, реакційна дистиляційна колона працює таким чином, що карбонова кислота і, щонайменше, одна частина води залишається у нижній частині реакційної дистиляційної колони. У цьому випадку реакційна суміш з попереднього реактора переважно вводиться у реакційну дистиляційну колону у точці вище центру зони каталізатора. Потік з нижньої частини колони, що створюється, який, в основному, містить спирт, воду та карбонову кислоту, може доставлятися на додаткову стадію розділення, переважно, у дистиляційну колону, в якій суміш додатково розділяється. Бажаним також є, як для потоку з верхньої частини, так і для потоку з нижньої частини реакційної дистиляційної колони, щоб вони доставлялися на додаткові стадії розділення, наприклад, у дистиляційні колони, і розділялися. Як один з варіантів, продукт з верхньої частини колони може доставлятися частково у попередній реактор або у вхідний потік реакційної колони, в порядку подальшого перетворення карбоксилату, що міститься у потоку з верхньої частини колони. Таке рециклювання потоку з верхньої частини реакційної дистиляційної колони робить можливим суттєве збільшення продуктивності установки. Переважно, реакційна дистиляційна колона працює таким чином, що додана вода та леткі компоненти в основному містяться у потоку у верхній частині колони. Це має ту перевагу, що карбонова кислота виготовляється у нижній частині колони з пропорцією за масою більше 95%, переважно >99%. Найбільший коефіцієнт перетворення у цьому випадку може бути досягнутий, якщо реакційна суміш з попереднього реактора вводиться у реакційну дистиляційну колону в точці нижче центру зони каталізатора. Спосіб відповідно до даного винаходу переважно працює безперервно, тобто карбоксилат та вода або їх суміш, відповідно, безперервно вводяться у попередній реактор, і реакційна суміш, що одержується у результаті безперервно виводиться з попереднього реактора і вводиться у реакційну дистиляційну колону, де карбоксилат, що не прореагував, в основному перетворюється у продукти його гідролізу, продукти гідролізу віддаляються безперервно у вигляді потоку з верхньої частини колони або у вигляді нижньої фракції (потоку з нижньої частини колони), і необов'язково доставляються на додаткову стадію розділення. Об'єм потоку, що доставляється на одиницю об'єму каталізатора, переважно становить 0-15г-1, переважно, 0,5-8г-1 і особливо переважно, між 1-4г-1. Даний винахід також відноситься до пристрою для реакції та розділення згідно з п.16, який характеризується, щонайменше, одним попереднім реактором, що має, щонайменше, один вхід та один вихід, відповідно, для доставки та відведення текучого потоку, який містить карбоксилат або суміш карбоксилату, у попередній реактор і з нього, відповідно, першим каталізатором, який розташовується або осаджується у попередньому реакторі, з'єднувальною трубою, яка з'єднує вихід попереднього реактора з входом реакційної дистиляційної колони, і першими засобами для нагріву текучого потоку або попереднього реактора. Переваги цього пристрою за даним винаходом вже були розглянуті у зв'язку з описом способу. Уточнення переваг пристрою описуються у залежних пунктах формули винаходу. Внаслідок того факту, що попередній реактор розташовується приблизно вертикально, і вхід розташований вгорі, а вихід внизу, матеріал каталізатора у попередньому реакторі не зазнає вихрового руху, оскільки напрямок потоку для реакційного потоку та сила тяжіння утримують матеріал каталізатора у нижній частині попереднього реактора. Тому є можливим запобігання небажаного стирання матеріалу каталізатора. Є також звичайним для входу та виходу розташовуватися латерально на протилежних сторонах, вище або нижче зони каталізатора, відповідно. У принципі є також звичайним для входу розташовуватися внизу, а для виходу-угорі. В особливо переважному втіленні використовуються два попередніх реактори або один попередній реактор, що має дві реакційних камери, і передбачаються засоби для того, щоб зробити можливим посилати вхідний потік, відповідно, через один з попередніх реакторів або один з реакційних камер таким чином, щоб інший попередній реактор або інша реакційна камера, відповідно, забезпечувалися свіжим каталізатором. Це дає ту перевагу, що пристрій може працювати безперервно протягом тривалого періоду часу. Є також звичним розташовувати два попередніх реактори один позаду іншого. Таке розташування має ту перевагу, що в двох реакторах можуть підтримуватися різні температури, в порядку позитивного використання залежності рівноважної реакції від температури (наприклад, 1-ий реактор працює при температурі, більш високій, ніж у 2ого реактора). Відповідно до переважного варіанту способу, потік, що покидає попередній реактор, може бути частково повернений у попередній реактор. Це має ту перевагу, що попередній рактор може бути меншим за розмірами, ніж у випадку, якщо в обхід попереднього реактора не передбачається лінії рециклювання, і продуктивність установки може змінюватися у великих межах. Ще однією перевагою є те, що розділенню фаз на вході у попередній реактор можна запобігати за допомогою рецикльованого потоку. Звичайно реакційна дистиляційна колона має зону каталізатора та одну більш низьку, і одну більш високу ректифікаційну зону, при цьому верхня ректифікаційна зона передбачається вище зони каталізатора, а нижня ректифікаційна зона передбачається нижче зони каталізатора. Зона ректифікації може мати роздільні тарілки, кільця Рашига, структуровані набивки для обміну матеріалу, та інш. Попередній реактор переважно конструюється у вигляді труби, в якій розташовується перший каталізатор. Як правило, перший та другий каталізатори являють собою кислотні твердофазні каталізатори, перший каталізатор має розмір частинок приблизно між 0,35 та 3мм, а другий каталізатор - приблизно між 0,5 та 1,5мм, переважно, між 0,63 та 1мм, а особливо переважно, між 0,7 та 1мм. У той час як перший каталізатор переважно являє собою шар у попередньому реакторі зі сфер, кілець, екструдатів і тому подібне, другий каталізатор перевалено вводиться у реакційну дистиляційну колону у вигляді так званої структурованої каталітичної насадки. Відповідні структуровані каталітичні насадки описані, наприклад, у патенті США №5417939 (Shelden), патенті США №5470542 (Stringaro) та патенті США №5536599 (Ghelfi), зміст яких, тим самим, включається сюди як посилання. Термін "структурована каталітична насадка" повинен розумітися як визначаючий структуру, яка має утримувальні пристрої (наприклад, мішки) для твердого матеріалу каталізатора і яка має канали для потоків, які представлені у структурі. Є також звичним використання таких структурованих каталітичних насадок як у попередньому реакторі, так і у реакційній дистиляційній колоні. Фіг.1 схематично представляє перше втілення пристрою для каталітичного гідролізу карбоксилатів, з попереднім реактором та реакційною дистиляційною колоною; Фіг.2 схематично представляє друге втілення пристрою для каталітичного гідролізу карбоксилатів, з попереднім реактором, реакційною дистиляційною колоною та дистиляційною колоною для подальшого розділення нижньої фракції з реакційної дистиляційної колони; Фіг.3 схематично представляє третє втілення пристрою для каталітичного гідролізу карбоксилатів, з попереднім реактором, реакційною дистиляційною колоною та дистиляційною колоною для подальшого розділення потоку з верхньої частини реакційної дистиляційної колони; Фіг.4 схематично представляє четверте втілення пристрою для каталітичного гідролізу карбоксилатів, з двома попередніми реакторами; Фіг.5 схематично представляє п'яте втілення пристрою для каталітичного гідролізу карбоксилатів, з двома попередніми реакторами, де вхідний потік з попередніх реакторів вводиться у реакційну дистиляційну колону у різних точках. Пристрій 11 для одночасного каталітичного гідролізу карбоксилату, зокрема метилацетату, метилформіату або алілацетату, до продуктів гідролізу і, щонайменше, часткового розділення реакційної суміші, складається, в основному, з попереднього реактора 13 та реакційної дистиляційної колони 15, які з'єднані один з одною за допомогою з'єднувальної труби 17. Попередній реактор 13 має вхід 19 для введення текучого потоку у простір реактора і вихід 21 для видалення реакційної суміші. З'єднувальна труба 17 з'єднує вихід 21 реактора з входом 23 реакційної дистиляційної колони 15. Попередній реактор 13 переважно є трубчастим, вхід 19 та вихід 21 розташовані на протилежних краях труби. Попередній реактор 13 має шар каталізатора 25 з твердого матеріалу першого каталізатора. Реакційна дистиляційна колона 15 має зону каталізатора 27 і верхню та нижню ректифікаційні зони 29, 31, які передбачені, відповідно, нижче та вище зони каталізатора 27. Другий твердофазний каталізатор 33, що переважно міститься у так званій каталітичній насадці, передбачається у другій зоні каталізатора 27. Зона ректифікації формується відомим способом, наприклад, за допомогою кілець Рашига, тарілок, структурованих насадок (для обміну матеріалу), і тому подібне. Труба 35 для видалення потоку з нижньої частини колони передбачається у основи колони, а труба 37 для видалення потоку з верхньої частини реакційної дистиляційної колони 15 передбачена у верхній частині колони. Труба 35 знаходиться у з'єднанні, за допомогою труби 39, з теплообмінником 41, який з'єднаний через трубу 43, в свою чергу, з основою колони. Теплообмінник 41 використовується для нагріву нижньої частини колони. За допомогою труби 44, що відгалужується, частина матеріалу з нижньої частини колони може бути видалена у вигляді матеріалу з основи або потоку з нижньої частини колони пристрою для гідролізу та розділення. Труба 37 для потоку з верхньої частини колони веде до конденсатора 45, при цьому газоподібний потік з верхньої частини колони може бути зріджений. За допомогою рециклюючої труби 47, з'єднаної з конденсатором, частина дистиляту може бути повернена у вигляді рециклу у реакційну дистиляційну колону 15. Весь дистилят або його частина з реакційної дистиляційної колони 15 може бути видалений через трубу 49. З'єднання карбоксилату, яке повинне бути гідролізованим, може бути доставлене у попередній реактор 13 через трубу 51, яка приєднана до входу 19. Вода може додаватися у трубу 51 через трубу 53. Суміш карбоксилат/вода може нагріватися за допомогою теплообмінника 55, який з'єднаний з трубою 51. Друге ілюстративне втілення (фіг.2) відрізняється від першого тим, що дистиляційна колона 57 є з'єднаною з трубою 44, яка знаходиться у з'єднанні з основою колони. Для цілей спрощення опису ті ж самі номери, як і при описі першого ілюстративного втілення, використовуються для ідентичних деталей, і опис обмежується додатковими рисами другого ілюстративного втілення. Подібно реакційній дистиляційній колоні 15, дистиляційна колона 57 також має теплообмінник 61, інтегрований у циркуляційну трубу 59, у порядку нагріву нижньої частини дистиляційної колони 57. Частково, матеріал з нижньої частини дистиляційної колони може бути видалений з пристрою для гідролізу за допомогою труби 63, що відгалужується. У верхній частині дистиляційної колони 57 конденсатор 65 приєднується до колони за допомогою труби 67. Конденсат може бути повернений у дистиляційну колону через трубу 69, або може бути видалений з пристрою для гідролізу та розділення через трубу 71. Ілюстративне втілення на фіг.3 відрізняється від того, яке надане на фіг.2, у тому, що дистиляційна колона 57 з'єднується з трубою 49, яка знаходиться у з'єднанні з конденсатором 45 реакційної дистиляційної колони. За допомогою дистиляційної колони, потік з її верхньої частини, який може бути сумішшю з'єднань, може бути розділений, щонайменше, частково, на компоненти. Додаткова відмінність полягає у тому, що в обхід попереднього реактора 13 створюється труба для рециклювання або рециркуляції 73, у порядку надання можливості для частини потоку, що покидає попередній реактор 13, для доставки у нього знову. У залежності від задачі розділення також може бути використана екстракційна колона замість дистиляційної колони. Ілюстративне втілення на фіг. 4 має відмітну особливість у вигляді двох попередніх реакторів 13а та ІЗЬ, які можуть бути використані одночасно або почергово. Реакційний потік може, у цьому випадку, вводитися через клапани (у додаткових деталях не представлені), або через попередній реактор 13а, або через попередній реактор 13b. Використання двох попередніх реакторів має ту перевагу, що у випадку, коли необхідно замінити матеріал каталізатора в одному з попередніх реакторів, робота не повинна перериватися, оскільки потік, що обробляється, може вводитися через інший попередній реактор. Ілюстративне втілення на фіг. 5 відрізняється від того, яке надане на фіг.4, у тому, що попередні реактори 13а та 13b приєднані за допомогою окремих труб 17а та 17b до реакційної дистиляційної колони 15. Труба 17а приєднана до входу 23а, і труба 17b до входу 23b. Вхід 23а розташований в області реакційної зони або нижче неї, а вхід 23b - в області реакційної зони або вище неї. Склад вхідного потоку для кожного попереднього реактора може підбиратися індивідуально. Ступінь перетворення реакції та продуктивність при цьому можуть бути поліпшені. У разі використання чистих компонентів, тобто тільки води або тільки карбоксилату, використання другого попереднього реактора може бути також відмінене. Гідроліз карбоксилату буде описуватися нижче з посиланням на гідроліз метилацетату як прикладу інших карбоксилатів. Потік метилацетату, що має масову пропорцію, щонайменше, 50% метилацетату, змішується з кількістю води, щонайменше, еквімолярною по відношенню до метилацетату, переважно, з 4-7 кратним молярним надлишком води. Потім суміш нагрівається у теплообміннику 55, переважно, до температури в межах між 30 та 100°С, переважно, 50 та 80°С, і вводиться у переважно вертикально розташований попередній реактор 13. Попередній реактор 13 набивається кислотним твердофазним каталізатором, наприклад, катіонним іонообмінником. Каталізатор переважно має розмір частинок у межах приблизно між 0,35 та 3 мм. Такий матеріал каталізатора є доступним, наприклад, під найменуванням Amberlyst 15 від компанії Rohm and Haas. Альтернативні каталізатори являють собою, наприклад, цеоліти, оксид алюмінію, оксид кремнію, і тому подібне. Суміш метилацетат/вода протікає через попередній реактор 13 у напрямку зверху вниз, і при цьому вступає у взаємодію з матеріалом каталізатора. У цьому випадку має місце частковий гідроліз метилацетату. Ступінь перетворення метилацетату у попередньому реакторі складає у межах між 20 та 100%, переважно, між 50 та 80%, від рівноважного ступеня перетворення. Одержана реакційна суміш вводиться через трубу 17 у зону каталізатора 27 реакційної дистиляційної колони 15, хоча введення також може мати місце вище або нижче зони каталізатора. Як один з варіантів, частина реакційної суміші може бути рецикльована назад у попередній реактор 13 (фіг.3). Реакційна дистиляційна колона 15 переважно працює таким чином, що більш леткий метилацетат підіймається у зону каталізатора, а менш летка вода стікає по каталізатору у вигляді флегми. У цьому випадку має місце інтенсивна взаємодія між матеріалом каталізатора, водою та метилацетатом, у ході якого метилацетат розщеплюється на оцтову кислоту та метанол. У залежності від бажаної чистоти і/або складу оцтової кислоти реакційна дистиляційна колона може працювати таким чином, що вода, яка не прореагувала, збирається разом з оцтовою кислотою у нижній частині колони (випадок 1) або в основному міститься у потоку з верхньої частини реакційної дистиляційної колони (випадок 2). У першому випадку виходить суміш оцтова кислота/вода/метанол, яка надалі розділяється, наприклад, за допомогою стадії розділення, що знаходиться далі, (фіг.2). У другому випадку може бути одержана оцтова кислота з чистотою > 9Р%, яка містить воду або по суті безводна. Температура попереднього реактора або реакційної дистиляційної колони, відповідно, може бути встановлена як функція тиску, деяке збільшення тиску робить можливим роботу при більш високій температурі. У способі, який використовує пристрій на фіг.2, потік з верхньої частини реакційної дистиляційної колони містить метилацетат, метанол, воду та компоненти з низькими температурами кипіння. Суміш з нижньої частини, яка містить метанол, воду, оцтову кислоту та невеликі залишки метилацетату, віддаляється у вигляді так званого потоку з нижньої частини колони. Об'ємне відношення між потоком з верхньої частини колони 37 та потоком з нижньої частини колони 35 варіюється у межах від 1:1 до 1:1000, переважно, від 1:30 до 1:200. Коефіцієнт дефлегмації реакційної дистиляційної колони знаходиться у межах від 1 до 300, а переважний, від 80 до 200. Потік з нижньої частини 35 реакційної дистиляційної колони може бути надалі розділений у дистиляційній колоні 57. Потік з верхньої частини дистиляційної колони 57, що йде через трубу 67, містить метанол та залишки метилацетату, а потік з нижньої частини колони (труба 59) складається, в основному, з водного розчину оцтової кислоти. У способі, що використовує пристрій на фіг.3, потік з верхньої частини реакційної дистиляційної колони 15 містить метилацетат, метанол, воду та компоненти з низькими температурами кипіння. Потік з нижньої частини містить а0о чисту оцтову кислоту, тобто оцтову кислоту з масовою пропорцією, більш високою, ніж 99%, або водний розчин оцтової кислоти. Об'ємне відношення між потоком з нижньої частини колони 35 та потоком з верхньої частини колони 37 переважно змінюється у межах від 1:1 до 1:10, а особливо переважно, між 1:1 та 1:4. Коефіцієнт дефлегмації реакційної дистиляційної колони становить від 1 до 100, а переважно, у межах між 5 та 50. Потік з верхньої частини реакційної дистиляційної колони може бути надалі розділений у дистиляційній колоні 57. Потік з верхньої частини дистиляційної колони 57, що виходить через трубу 67, містить метанол/метилацетат, воду та компоненти з низькими температурами кипіння. Потік з нижньої частини (труба 59) містить в основному воду. Приклади У слідуючих далі експериментальних прикладах, використовується катіонний твердофазний каталізатор від компанії Rohm and Haas, Germany (Amberlyst CSP 2). У реакційній дистиляційній колоні каталізатор вводять у тріщини структурованого каталізатора. 1-ий експеримент (з рівня техніки). Використовується одна реакційна дистиляційна колона. Потік з нижньої частини колони містить суміш метилацетату, метанолу, оцтової кислоти та води, він розділяється у додатковій очисній колоні на суміш метилацетат/метанол та суміш оцтова кислота/вода. Потік метилацетату, який повинен бути гідролізований, має наступний склад (у відсотках масових): ацетальдегід: 0,4% метилацетат: 98,3% метанол: 1,3% Реакційна дистиляційна колона: Внутрішній діаметр: 220мм 7 теоретичних ректифікаційна зона: тарілок (TS) реакційна зона: 6TS зона розділення: 8TS метилацетат: вода: Вхідні потоки: 35,87кг/г 62,33кг/г Вихідні потоки: Потік з верхньої частини: Потік з нижньої частини: 0,67кг/г 97,87кг/г Експериментальні умови: Тиск у верхній частині: Точка введення: Коефіцієнт дефлегмації: Температура теплообмінника: 956мбар 13 TS 220 73,7°С Результати: Перетворення метилацетату: 79,2% Склад потоку з нижньої частини реакційної дистиляційної колони, у відсотках масових: метилацетат: 6,97% метанол: 14,19% вода: 56,61% оцтова кислота: 22,24% 2-ий експеримент: Поєднання попереднього реактора з реакційно-дистиляційною колоною. Використовується поєднання попереднього реактора з реакційною дистиляційною колоною. Потік з нижньої частини реакційної дистиляційної колони містить метанол, оцтову кислоту, воду та залишки метилацетату. Ця суміш розділяється у дистиляційній колоні на потік метанолу, який містить залишки метилацетату, і суміш оцтова кислота/вода. Потік метилацетату, який повинен бути гідролізований, має наступний склад (у відсотках масових): ацетальдегід: 0,001% метил ацетат: 96,53% метанол: 3,45% Реакційна дистиляційна колона: Внутрішній діаметр: 220мм 7 теоретичних ректифікаційна зона: тарілок (TS) реакційна зона: 6TS зона розділення: 8TS Вхідні потоки: метилацетат: вода: 38,61кг/г 58,20кг/г Вихідні потоки: Потік з верхньої частини: Потік з нижньої частини: 1,0кг/г 92,92кг/г Експериментальні умови: Тиск у верхній частині: Точка введення: Коефіцієнт дефлегмації: Температура теплообмінника: 967мбар 13 TS 122 83,7°С Результат: Перетворення метилацетату: після попереднього реактора: загальне: 57,6% 98,0% Склад потоку з нижньої частини реакційної дистиляційної колони, % мас: метилацетат: 0,01% метанол: 18,93% вода: 50,54% оцтова кислота: 30,68% Приклад 3: Моделювання реакції гідролізу та розділення за допомогою програми моделювання PRO/II від компанії SIMSCI (Simulation Sciences Inc.) з метою одержання чистої оцтової кислоти з потоку метилацетату з використанням поєднання попередній реактор/реакційна дистиляційна колона відповідно до даного винаходу: Реакційна дистиляційна колона: 10 теоретичних Ректифікаційна зона: тарілок (TS) реакційна зона: 25 TS зона розділення: 15 TS Для потоку метилацетату, який повинен бути гідролізований, передбачається наступний склад (у % мас): ацетальдегід: 0,9% метил ацетат: 93,1% метанол: 2,1% вода: 3,9% Вхідні потоки (у кг/г): вхідний потік: 6500кг/г вода: (ацетальдегід, МеАс, МеОН та Н2О) 7100кг/г Вихідні потоки (γ кг/г): Потік з верхньої частини: Потік з нижньої частини: Експериментальні умови: Тиск у верхній частині: Точка введення: Коефіцієнт дефлегмації: Температура теплообмінника: 10,000кг/г 3600кг/г 1,5бар 35 TS 10 120°С Результати: Перетворення метилацетату: після попереднього реактора: 57,5% загальне: 73,3% Склад потоку з нижньої частини реакційної дистиляційної колони, % мас: метил ацетат: 0,00% метанол: 0,00% вода: 0,01% оцтова кислота: 99,9% Спосіб відповідно до даного винаходу є придатним, зокрема для гідролізу складного ефіру з низькою молекулярною масою (ефіру з С1-С4 або вищих спиртів), наприклад, метилацетату, метилформіату та алілацетату. Аліловий спирт може, серед іншого, бути одержаний гідролізом алілацетату. Гідроліз у цьому випадку здійснюється відповідно до відомих звичайних способів, у присутності мінеральних кислот або іонообмінників як каталізатор. Одержання мурашиної кислоти, подібним чином, має місце шляхом реакції гідролізу. У цьому випадку метилформіат взаємодіє з надлишком води, з одержанням мурашиної кислоти та метанолу. Реакція може у цьому випадку здійснюватися автокаталізом мурашиною кислотою (DE-A-4444979) або у присутності кислотного каталізатора, наприклад, іонообмінника (DE-A-4237339). Обробка продуктів гідролізу звичайно має місце за допомогою таких способів розділення, як дистиляція, екстракція, та ін.

ДивитисяДодаткова інформація

Назва патенту англійськоюA method and apparatus for hydrolytic preparation of carboxylic acid and alcohol from respective carboxylate

Назва патенту російськоюСпособ и устройство для гидролитического получения карбоновой кислоты и спирта из соответствующего карбоксилата

МПК / Мітки

МПК: C07C 31/00, C07B 61/00, B01J 8/04, B01D 3/00, C07C 27/00, C07C 53/08, C07C 51/09

Мітки: кислоти, одержання, карбонової, пристрій, спосіб, спирту, відповідного, гідролітичного, карбоксилату

Код посилання

<a href="https://ua.patents.su/9-72938-sposib-ta-pristrijj-dlya-gidrolitichnogo-oderzhannya-karbonovo-kisloti-ta-spirtu-z-vidpovidnogo-karboksilatu.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій для гідролітичного одержання карбонової кислоти та спирту з відповідного карбоксилату</a>

Попередній патент: Дорожній коток

Наступний патент: Спосіб зведення багатоповерхової секційної різнорівневої по висоті будівлі

Випадковий патент: Спосіб гарантуючого управління виробництвом рослинних олій методом пресування