Спосіб виготовлення поковок, переважно з металів та сплавів підгрупи титану, і кувальний комплекс для його здійснення

Номер патенту: 73393

Опубліковано: 15.07.2005

Автори: Лазоркін Віктор Андрійович, Котрєхов Владімір Андрєєвіч, Філіппов Владімір Борісовіч, Ахтонов Сєргєй Гєннадьєвіч, Артамонов Юрій Вікторович, Коновалов Віталій Фьодоровіч, Рождєствєнскій Владімір Владіміровіч, Терновой Юрій Федорович, Бочаров Олєг Вікторовіч, Чєрємних Гєннадій Сєргєєвіч, Прохоров Валєрій Васільєвіч, Лосіцкій Анатолій Францєвіч, Ноздрін Ігорь Вікторовіч, Шіков Алєксандр Константіновіч

Формула / Реферат

1. Спосіб виготовлення поковок, переважно з металів і сплавів підгрупи титану, що включає нагрівання злитка і наступне його кування на пресі з одним або двома маніпуляторами в кілька проходів шляхом чотирибічного обтиснення в чотирибойкових кувальних пристроях з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні, подачу і кантування заготовки, який відрізняється тим, що кування здійснюють у припустимому інтервалі кувальних температур з коефіцієнтом уковування 2,0 : 1 - 32,0 : 1 за одне нагрівання злитка у два етапи, спочатку чорнове кування в одному або декількох чотирибойкових кувальних пристроях для чорнового кування, а потім калібруюче кування в чотирибойковому кувальному пристрої для кування, що калібрує, з коефіцієнтом уковування 1,05 : 1 - 1,8 : 1 і охопленням периметра поперечного перерізу заготовки при кожному одиничному обтисненні кожною парою робочих ділянок бойків на 40 - 100 %.

2. Спосіб за п. 1, який відрізняється тим, що в початковий період чорнового кування маніпулятором, що утримує злиток, здійснюють одну подачу злитка в робочий простір чотирибойкового кувального пристрою для чорнового кування, після чого виконують кілька обтиснень і кантувань злитка без подач до захоплення прокованої частини злитка іншим маніпулятором.

3. Спосіб за п. 1 або 2, який відрізняється тим, що перед куванням в одному або декількох чотирибойкових кувальних пристроях для чорнового кування здійснюють кування злитка двома бойками.

4. Кувальний комплекс, який містить кувальний прес з верхньою і нижньою плитами з замками для кріплення і фіксації кувального інструмента, рухомий інструментальний стіл для позиціювання на ньому змінного кувального інструменту, кувальний інструмент, який складається з двох або більше чотирибойкових кувальних пристроїв, установлених на позиціях інструментального столу, і один або два маніпулятори, який відрізняється тим, що на позиціях інструментального столу встановлені один або кілька чотирибойкових кувальних пристроїв для чорнового кування й один чотирибойковий кувальний пристрій для кування, що калібрує, з бойками, робочі поверхні яких при змиканні повторюють форму поперечного перерізу готової поковки, при цьому площа вільного міжбойкового простору в поперечному перерізі чотирибойкового кувального пристрою для кування, що калібрує, при зімкнутому положенні бойків у 1,1 - 1,4 разу менше площі вільного міжбойкового простору чотирибойкового кувального пристрою для кування, що має мінімальну площу вільного міжбойкового простору при зімкнутому положенні бойків, а робоча поверхня кожного бойка в чотирибойковому кувальному пристрої для чорнового кування виконана у вигляді площини, яка паралельна опорній площині бойка, і двох примикаючих до неї під кутом 135-170° бічних площин.

5. Кувальний комплекс за п. 4, який відрізняється тим, що в чотирибойковому кувальному пристрої для кування, що калібрує, поковок круглого перерізу симетрично орієнтовані відносно один одного бойки однієї пари мають, кожний, по дві робочих ділянки у вигляді виступів, розділених виконаним у тілі бойка пазом, усередину якого з зазором уведений робочий виступ бойка другої пари, розташованої у взаємно перпендикулярній площині, причому робоча поверхня кожного бойка в поперечному перерізі має увігнуту криволінійну форму зі змінним радіусом кривизни, а радіус кривизни робочих поверхонь бойків, що мають по дві робочих ділянки, у 1,05 - 1,25 рази більше радіусів кривизни робочих поверхонь бойків другої пари.

Текст

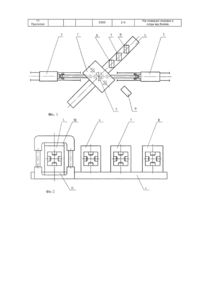

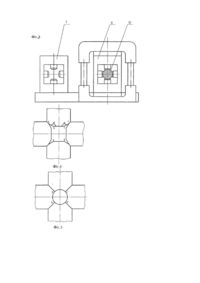

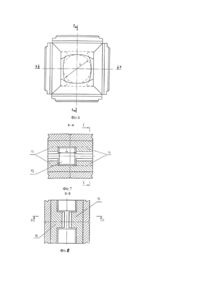

Винахід відноситься до галузі обробки металів тиском, а саме, до способів одержання поковок зі злитків і заготовок, що попередньо деформуються, на кувальних комплексах, що складаються з гідравлічних кувальних пресів з одним або двома маніпуляторами й оснащених чотирибойковими кувальними пристроями. Він може бути використаний в машинобудівній і металургійній промисловості при виробництві поковок переважно, з металів і сплавів підгрупи титана (титан, цирконій, гафній), також при виготовленні поковок з ніобію, танталу і їхніх сплавів. Усі ці метали і сплави на їхній основі поєднує те, що при високих температурах нагрівання під деформацію, а також у процесі гарячої деформації вони інтенсивно поглинають гази й окиснюються. Відома технологія одержання заготовок з цирконієвих сплавів, використовуваних при виготовленні деталей активних зон ядерних енергетичних реакторів - оболонок тепловиділяючих елементів /ТВЕЛ/ і інших деталей конструкції [3аймовский А.С., Никулина А.В., Решетнииков Н.Г. Циркониевые сплавы в атомной энергетике. Москва. Энергоиздат. 1981. Стр. 51-71.] Технологія включає одержання злитка вакуумно-дуговою /або електронно-променевою/ плавкою, кування нагрітого злитка на пресі або молоті на прутки визначених розмірів, гаряче пресування прутків, холодну прокатку з проміжними й остаточними термообробками. Найважливішим елементом цієї технології є спосіб виготовлення поковок, що включає нагрівання злитка до температури b-фази і наступне кування його на молоті або пресі при температурі, коли цирконієвий сплав знаходиться в β і a + β - фазах. При необхідності здійснюють додаткові підігріви заготовки. Відома технологія одержання поковок куванням на пресах і молотах забезпечує високу якість металу за рахунок інтенсивної деформаційної проробки литої структури металу по всьому поперечному перерізу злитка. Але при цьому цирконій і його сплави інтенсивно окислюються при високих температурах, що приводить до великих втрат металу в результаті утворення окалини. Крім того, з поверхні очищених від окалини поковок необхідно знімати газонасичений шар. При цьому, чим довше здійснюється нагрівання злитка/заготовки/ і наступне кування, тим товстіший поверхневий газонасичений шар металу потрібно знімати, щоб якість металу відповідала існуючим вимогам. Відомий спосіб кування злитків з титанових сплавів, що включає попередню деформацію протяганням злитка на пресі або молоті при температурі, що на 150-250°С перевищує температуру поліморфного перетворення матеріалу злитка, нагрів й остаточне кування напівфабрикату на радіально-кувальній машині (авторское свидетельство СССР №1541867, кл. B21J/04, 1988). Застосування радіально-кувальної машини /РКМ/ після кування на молоті або пресі дозволяє поліпшити якість поверхні кування та одержати в поперечному перерізі геометрично правильний і точний поперечний переріз поковки. Відомий також спосіб виготовлення поковок, що включає нагрівання злитка і наступне кування його на пресі з двома маніпуляторами в кілька проходів шляхом чотиристороннього обтиснення в чотирибойкових кувальних пристроях з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні, подач і кантуванні заготовки (Лазоркин В.Α., Скорняков Κ).Η., Тюрин В.Α., Залужный Ю.Г., Куликов В.Α., Дегтярева Т.В. Повышение эффективности кузнечной протяжки заготовок из специальных сталей и сплавов на прессах. Журнал "Кузнечно-штамповочное производство", 1994. №2, стр.3-5). Використання чотирибойкових кувальних пристроїв дозволяє значно підвищити продуктивність процесу, точність одержуваних поковок і вихід придатного металу в порівнянні з традиційними процесами виготовлення поковок на молотах і пресах. Відомий кувальний комплекс, що містить кувальний прес, обладнаний рухливим інструментальним столом, що має кілька позицій зміни кувального інструмента, кувальним інструментом, установленим на інструментальному столі, і два маніпулятори, синхронізованих з роботою преса (Релис С.И., Лапин В.В., Соболев Ю.В. Пути повышения эффективности применения автоматизированных кузнечных комплексов. Обзор. Москва. НИИМАШ. 1983, стр.2-13 Серия 3-3. Кузнечно-прессовое машиностроение.) Кувальний комплекс забезпечує синхронну роботу преса і двох маніпуляторів у ручному, напівавтоматичному й автоматичному режимах, за рахунок чого досягається високий ступінь механізації й автоматизації процесу. При цьому зміна інструменту здійснюється шляхом переміщення інструментального столу в задану позицію за командами оператора з пульта керування пресом. Відомий також кувальний комплекс, що містить кувальний прес з верхньої і нижньої плитами з замками для кріплення і фіксації кувального інструмента, рухливий інструментальний стіл, що має кілька позицій зміни кувального інструмента, кувальний інструмент, що складається з двох або більш чотирибойкових кувальних пристроїв, установлених на позиціях інструментального столу, і два маніпулятора (Лазоркин В.Α.. Скорняков Ю.Н., Тюрин В.Α., Залужный Ю.Г., Куликов В.Α.. Дегтярева Т.В. Повышение эффективности кузнечной протяжки заготовок из специальных сталей и сплавов на прессах. Журнал "Кузнечно-штамповочное производство", 1994. №2, стр.3-5). Цей кувальний комплекс, обраний як прототип до заявленого винаходу, забезпечує значно більш високу продуктивність процесу у порівнянні з автоматизованими кувальними комплексами, оснащеними традиційно застосовуваними інструментами - плоскими і вирізними бойками. Однак і на цьому кувальному комплексі важко забезпечити високу точність і якість геометрії поковок круглого перетину, а також виключити втрати металу в окалину, особливо при виготовленні поковок з металів і сплавів підгрупи титана. Розкриття винаходу В основу винаходу покладено задачу створення способу одержання поковок і кувального комплексу для здійснення цього способу на базі чотирибойкових кувальних пристроїв, що за безпечують підвищення продуктивності процесу, виходу придатного металу, точності поковок, а також якості поверхні поковок круглого перетину, переважно з металів і сплавів підгрупи титана. Вирішення задачі досягається тим, що у відомий спосіб виготовлення поковок, що включає нагрівання злитка і наступне його кування на пресі з одним або двома маніпуляторами в кілька проходів шляхом чотиристороннього обтиснення в чотирибойкових кувальних пристроях з додатковими макрозрушеннями металу в поперечній площині заготовки при кожному одиничному обтисненні, подач і кантування заготовки, додатково введені наступні операції і технологічні параметри: кування здійснюють у припустимому інтервалі кувальних температур, з коефіцієнтом укову 2,0:1-32,0:1 за одне нагрівання злитка, у два етапи, спочатку чорнове кування в одному або декількох чотирибойкових кувальних пристроях для чорнового кування, а потім калібруюче кування в чотирибойковому кувальному пристрої для калібруючого кування з коефіцієнтом укова 1,05:1-1,8:1 і охопленням периметра поперечного перерізу заготовки при кожному одиничному обтисненні кожною парою робочих ділянок бойків на 40-100%. Вирішення задачі винаходу досягається також тим, що в початковий період чорнового кування маніпулятором, що утримує злиток, здійснюють одну подачу злитка в робочий простір чотирибойкового кувального пристрою для чорнового кування, після чого виконують кілька обтиснень і кантувань злитка без подач до захоплення прокованої частини злитка іншим маніпулятором. Вирішення задачі винаходу досягається також тим, що перед куванням в одному або декількох чотирибойкових кувальних пристроях для чорнового кування здійснюють кування злитка двома бойками. Крім того, вирішення задачі досягається також тим, що у відомому кувальному комплексі, що містить кувальний прес з верхньою і нижньою плитами, обладнаними замками для кріплення і фіксації кувального інструмента, рухливий інструментальний стіл для позиціонування на ньому змінного кувального інструменту, кувальний інструмент, що складається з двох або більше чотирибойкових кувальних пристроїв, установлених на позиціях інструментального столу, і один або два маніпулятори зроблено наступні конструктивні зміни: на робочих позиціях інструментального столу встановлені один або декілька чотирибойкових кувальних пристроїв для чорнового кування і, як мінімум, один чотирибойковий кувальний пристрій для калібруючого кування з бойками, робочі поверхні яких при змиканні повторюють форму поперечного переріза готової поковки. При цьому площа вільного міжбойкового простору чотирибойкового кувального пристрою для калібруючого кування при зімкнутому положенні бойків, у 1,1-1,4 рази менше від площі вільного міжбойкового простору чотирибойкового кувального пристрою для чорнового кування, що має мінімальну площу вільного міжбойкового простору при зімкнутому положенні бойків, а робоча поверхня кожного бойка в чотирибойковому кувальному пристрої для чорнового кування виконана у вигляді площини, паралельної до опорної площини бойка, із двома пов'язаними з нею під кутом 135-170° бічними площинами. І нарешті, вирішення задачі досягається також тим, що в чотирибойковому кувальному пристрої для калібруючої ковки поковок круглого перетину симетрично орієнтовані один щодо одного бойки однієї пари мають, кожний, по дві робочих ділянки у вигляді виступів, розділених виконаним у тілі бойка пазом, у середину якою з зазором уведений робочий виступ бойка другої пари, розташованої у взаємно перпендикулярній площини. При цьому робоча поверхня кожного бойка в поперечному його перетині має увігнуту криволінійну форму зі змінним радіусом кривизни, а радіуси кривизни робочих поверхонь бойків, що мають по дві робочих ділянки, у 1,05-1,25 рази більше радіусів кривизни робочих поверхонь бойків другої пари. Спосіб виготовлення поковок і кувальний комплекс для його здійснення пояснюються схемами/Фіг.1-10/. На Фіг.1 представлена схема кувального комплексу з двома маніпуляторами, вид зверху; на Фіг.2 - вид спереду на кувальний прес з чотирма чотирибойковими кувальними пристроями; на Фіг.3 - вид спереду на кувальний прес у положенні, при якому чотирибойковий кувальний пристрій для калібруючого кування встановлено в робочій зоні преса: на Фіг.4 - бойки чотирибойкового кувального пристрою для чорнового кування у зімкнутому положенні; на Фіг.5 - бойки чотирибойкового кувального пристрою для калібруючого кування у зімкнутому положенні; на Фіг.6 - бойки чотирибойкового кувального пристрою для калібруючого кування поковок круглого перетину з криволінійними робочими поверхнями; на Фіг.7 - перетин А-А на Фіг.6; на Фіг.8 - перетин У на Фіг.6; на Фіг.9 - перетин 3 на Фіг.7; на Фіг.10 - перетин Д-Д на Фіг.8. На Фіг.6 пунктиром показаний діаметр кування і після калібрування, а на Фіг.9. 10 - радіуси кривизни R1 та R2 робочих поверхонь ділянок бойків, розташованих у взаємно-перпендикулярних площинах. Кувальний комплекс складається з кувального преса 1, маніпуляторів 2, 3, рухливого інструментального столу 4 з декількома /показано 4/ позиціями зміни кувального інструменту, кувального інструмента /чотирибойкових кувальних пристроїв 5...8/, пульта керування 9 /Фіг.1/. Чотирибойковий кувальний пристрій 5 закріплюють до верхньої 10 і нижньої 11 плит преса й інструментального столу за допомогою спеціальних замків /не показані/ /Фіг.2/. Кількість чотирибойкових 5 кувальних пристроїв, розташованих на позиціях інструментального столу перед початком кування, визначають в залежності від усталеного технологічного процесу. Однак, для будь-якого технологічного процесу повинно бути не менш одного чотирибойкового кувального пристрою для чорнового кування й одного чотирибойкового кувального пристрою для калібрування поковок 12 /Фіг.3/. Робоча поверхня кожного бойка чотирибойкового кувального пристрою для чорнового кування складається з центральної площини /вс/ та двох бічних площин, що примикають до неї з двох сторін під кутом α = 135-170° /вк і сf/Фіг.4/. Площа вільного міжбойкового простору в поперечному перерізі чотирибойкового кувального пристрою для чорнового кування /F/ при зімкнутому положенні бойків позначена на Фіг.4 буквами abcd. Площа вільного міжбойкового простору в поперечному перерізі чотирибойкового кувального пристрою для калібруючого кування /F'/ при зімкнутому положенні бойків показана на Фіг.5 буквами a'b'c'd'. При цьому площа вільного міжбойкового простору в поперечному перерізі чотирибойкового кувального пристрою для калібруючого кування при зімкнутому положенні бойків, у 1,1-1,4 рази менше площі вільного простору в поперечному перерізі чотирибойкового кувального пристрою для чорнового кування, що має мінімальну площу вільного простору при зімкнутому положенні бойків, тобто ви тримується співвідношення: F/F'-1,1-1,4. Кращий варіант здійснення винаходу Спосіб виготовлення поковок, що заявляється, на зображеному (Фіг.1...Фіг.10) кувальному комплексі здійснюють у такий спосіб. Спочатку готують до роботи кувальний комплекс. Для цього на позиції інструментального столу встановлюють необхідні чотирибойкові кувальні пристрої для чорнової і калібруючої ковки з потрібними комплектами бойків, а безпосередньо перед видачею нагрітого до кувальної температури злитка /заготовки/ з печі, за допомогою інструментального столу 4 подають у робочу зону преса 1 кувальний пристрій 5 для чорнового кування /Фіг.2/. З пульта керування преса 9 оператор подає команду на закріплення верхньої рухливої частини кувального пристрою до верхньої плити 10 рухливої траверси преса за допомогою спеціальних (не показаних на кресленні) замків/Фіг.1,2/. Після виконання цих операцій кувальний комплекс готовий до роботи. Нагрітий до кувальної температури злиток з металу або сплаву підгрупи титана (титан, цирконій, гафній) або з ніобію, танталу або їхніх сплавів дістають з нагрівальної печі і за допомогою маніпулятора 2 подають у робочу зону преса 1, де здійснюють його кування в чотирибойковому кувальному пристрої 5 для чорнового кування /Фіг.1/. У процесі пластичної деформації після кожного одиничного обтиснення маніпулятором 2 здійснюють подачу злитка або після кожного одиничного обтиснення здійснюють подачу і кантування злитка навколо його подовжньої осі, у залежності від прийнятої технології кування. При досягненні визначеного ступеня витяжки злитка, маніпулятор 3 захоплює його за відковану частину і син хронно з маніпулятором 2 здійснює подачу або подачі з кантуваннями злитка /Фіг.1/. Кування виконують у прийнятному інтервалі кувальних температур, з коефіцієнтом укова 2:1-32,0:1 за одне нагрівання злитка (без додаткових підігрівів). Кування здійснюють у два етапи, спочатку чорнове в одному або декількох чотирибойкових кувальних пристроях для чорнового кування, а потім калібруюче кування в чотирибойковому кувальному калібруючому пристрої для кування з коефіцієнтом укова 1,05:1-1,8:1 і охопленням периметра поперечного переріза заготовки при кожному одиничному обтисненні кожною парою робочих ділянок бойків на 40-100%. При куванні злитків великих поперечних перерізів можливе первинне кування злитка двома бойками, після чого здійснюється кування отриманої проміжної заготовки в чотирибойковому кувальному пристрої для чорнового кування. Це робиться через те, що чотирибойковий кувальний пристрій для кування злитків з великими поперечними перерізами може не поміститися в робочий простір преса. Калібрування поковок квадратного і прямокутного перетинів здійснюють бойками, що мають плоскі робочі поверхні, а калібрування поковок круглого перетину - бойками. що мають увігнуті криволінійні поверхні. При куванні з великими коефіцієнтами укова /Y > 8:1/ протягання злитка виконують у декількох чотирибойкових кувальних пристроях для чорнового кування. Після закінчення кування злитка в чотирибойковом кувальному пристрої для чорнового кування 5 заготівлю виводять з робочої зони преса, від'єднують рухливу частин у кувального пристрою 5 від верхньої плити преса 1 і виводять цей пристрій з робочої зони преса /Фіг.1/. Потім заводять чотирибойковий кувальний пристрій для чорнового кування 6 у робочу зону преса і прикріплюють його верхню рухливу частину до плити преса 1. Після цього продовжують кування заготовки в кувальному пристрої 6. При необхідності повторюють таку ж операцію з установкою ще одного чотирибойкового кувального пристрою 7 для чорнового кування. Останню, заключну операцію - калібрування кування 12, виконують у чотирибойковому кувальному пристрої 8 для калібруючого кування після установки його в робочу зону преса /Фіг.3/. Наявність у конструкції кувального комплексу, що заявляється, заздалегідь підготовлених і встановлених на позиціях інструментального столу чотирибойкових кувальних пристроїв для чорнового і калібруючого кування та їхнє послідовне використання при куванні забезпечує можливість одержання великих витяжок (коефіцієнт укова до 32:1) з одного нагрівання злитка в інтервалі кувальних температур. У процесі кування відбувається інтенсивний деформаційний розігрів заготовки. При цьому частина тепла заготовки, що втрачається при її охолодженні на повітрі, компенсується за рахунок інтенсивного деформаційного розігріву заготовки в процесі обтиснень її в чо тирибойкових кувальних пристроях. Виконувати кування з коефіцієнтом укова менш 2.0:1 не раціонально, тому що при виготовленні виробів з металів і сплавів підгрупи титана не забезпечується необхідна якість поковок. Здійснити кування злитка з коефіцієнтом укова більш 32,0:1 не представляється можливим, тому що заготовка в цьому випадку остигає нижче припустимої температури кування, а тепла, утвореного в результаті деформаційного розігріву, не досить для компенсації втрат тепла при її остиганні. При калібруванні з коефіцієнтом укова менш 1,05:1 не забезпечується висока якість поверхні і точність поковок, а при калібруванні з уковом 1,8:1 істотно знижується продуктивність процесу і можливе утворення затисків на поверхні кування. При охопленні периметра поперечного переріза заготовки при кожному одиничному обтисненні кожною парою робочих ділянок бойків менш ніж на 40% не забезпечується висока якість поверхні і точність поковок, а охоплення периметра поперечного переріза заготовки більш ніж на 100% не можливе бойками даної конструктції. Утих випадках, коли потрібне кування з великими коефіцієнтами укова /Y > 15:1/. злиток (заготівлю) вибирають як можна коротшим, щоб довжина готового кування не перевищувала максимально припустиму довжину, забезпечувану даним устатк уванням. Тоді, у початковий період чорнового кування, маніпулятором, утримуючим короткий злиток, здійснюють одну його подачу в робочий простір чотирибойкового кувального пристрою для чорнового кування, після чого виконують кілька обтиснень і кантувань злитка без подач до захоплення прокованої частини злитка іншим маніпулятором. Потім кування здійснюють двома маніпуляторрами. Відношення F/F'-1,10-1,4 забезпечує високу якість кування при переході від кування в чотирибойковом кувальному пристрої для чорнового кування до калібруючого кування у чотирибойковому кувальному пристрої для калібрувальною кування. Де, F, F' - площі міжбойкових просторів у поперечному перерізі чотирибойкових кувальних пристроїв для чорнового і калибрувального кувань, відповідно. При F/F' 1,4 - знижується продуктивність процесу, можливі закови на поверхні кування. У чотирибойковому кувальному пристрої для чорнового кування, у кожного бойка робоча поверхня утворена трьома площинами /Фіг.4/. При цьому до центральної площини примикають дві бічні площини під кутом а = 135-170°. При а 170° - не забезпечується великий коефіцієнт укова в одному чотирибойковому кувальному пристрої для чорнового кування. Для одержання поковок круглого поперечного переріза діаметром d /показаний пунктиром на Фіг.6/ з високою якістю поверхні і високою точністю розмірів у чотирибойковому кувальному пристрої для калібруючого кування бойки однієї пари, що симетрично встановлені один до одного, мають, кожний, по дві робочі ділянки у вигляді виступів 13 і 14, відокремлених виконаним у тілі бойка пазом шириною L, а робочі виступи другої пари бойків, розташованої у взаємно-перпендикулярній площині, уведені, кожен, з необхідним для роботи зазором усередину пазів (L), симетрично останнім /Фіг.6-8/. Робочі ділянки всіх бойків мають увігн уті криволінійні поверхні зі змінним радіусом кривизни в поперечному перерізі бойків /Фіг.9, 10/. При цьому радіуси кривизни R1 робочих поверхонь бойків, відокремлених пазом (L), у 1,05-1,25 разів більше радіусів кривизни робочих поверхонь другої пари бойків, /Фіг.9. 10/. тобто витримується співвідношення: R1 = (1,051,25) R2. Така конструкція бойків для калібрування дозволяє компенсувати невеликі (але такі, що мають місце) розширення заготівлі в процесі її остаточного калібрування. При R1 1,25 R2 - погіршується якість поверхні і знижується точність поковок. Промислова придатність Приклад промислового використання винаходу. Злиток діаметром 450мм із цирконієвого сплаву Э110 розрізали на три рівні частини довжиною по L = 1165мм, нагріли ці частини в електричній камерній печі до температури 950°С и прокували на автоматизованому кувальному комплексі, що містить утримуючий гідравлічний кувальний прес зусиллям 1250 т.е., два синхронно працюючих між собою і з пресом кувальних маніпулятора та обладнаний двома чотирибойковими кувальними пристроями для чорнового кування й одним чотирибойковим кувальним пристроєм для калібруючого кування. Маса литої заготовки складала 1205кг. Відповідно до запропонованого винаходу площа вільного міжбойкового простору в поперечному перерізі чотирибойкового кувального пристрою для калібруючого кування при зімкнутому положенні бойків, була в 1,2 рази менше площі вільного міжбойкового простору в поперечному перерізі другого чотирибойкового кувального пристрою для чорнового кування, тобто пристрою для чорнового кування, що має мінімальну площу вільного міжбойкового простору з двох аналогічних пристроїв при зімкнутому положенні бойків. Робочі поверхні кожного бойка в чотирибойкових кувальних пристроях для чорнового кування складаються з центральної площини, розташованої паралельно до опорної площини бойка, і двох бічних площин, що примикають до неї з двох боків під кутом 135°. Оскільки зі злитка одержували поковки круглого перетину діаметром 113мм, для їхнього калібрування використовували чотирибойковий кувальний пристрій у якого бойки однієї пари мали по дві розділені пазом робочі ділянки, а бойки розташованої у взаємно-перпендикулярній площини другої пари - по одній робочій ділянці. При цьому радіуси кривизни увігнути х криволінійних поверхонь першої пари бойків були в 1,15 рази більше радіусів кривизни увігнутих криволінійних робочих поверхонь другої пари бойків, тобто виконувалося співвідношення: R1 = 1,15R2. Литу заготівлю діаметром (q) 450мм кували за схемою: злиток θ 450мм ® 360x360мм ® 290x290мм ® 220x220мм ® 160x160мм ® 120х120мм ® q113мм. Кування здійснювали в два етапи, спочатку чорнове кування в двох чотирибойкових кувальних пристроях для чорнового кування, а потім калібрувальне кування в чотирибойковому кувальному пристрої для калібрувального кування. Загальний коефіцієнт укова склав 15,9:1. При цьому до розміру поперечного перерізу заготовки 220´220мм (уков 3,28:1) кування робили в першому чотирибойковому кувальному пристрої для чорнового кування, а до розміру поперечного перерізу 120´120мм - у другому чотирибойковому кувальному пристрої для чорнового кування. На другому етапі квадратну заготівлю з поперечним перерізом 120´120мм кували в чотирибойковому кувальному пристрої для калібрувального кування на поковки діаметром 113мм (уков 1,44:1). У процесі калібрування здійснювали охоплення бойками периметра поперечного переріза заготовки при кожному одиничному обтисненні кожною парою робочих ділянок бойків на 80-90%. Після кування з отриманих поковок діаметром 113мм механічною обробкою виготовляли заготовки діаметром 109-0,5мм з отвором діаметром 28,50,5мм, довжиною 190мм. Продуктивність процесу кування склала 4681кг/год, допуск за діаметром не перевищив ±1мм, вихід придатного склав 84,6%. Далі з зазначених заготівель виготовлялися труби 9,13´7,72мм, якість яких відповідала вимогам ТУ 95.2594-96. Для порівняння, як базовий об'єкт прийняли діючу на підприємстві ОАО "Чєпєцкій меанічєскій завод" технологію виготовлення поковок зі сплаву Э110. За цією те хнологією нагрітий злиток кують спочатку на молоті з масою падаючих частин 5т на кування квадратного перетину 110´110мм із підігрівом (чи повторним нагріванням) другої половини злитка. Потім ці заготовки нагрівають і кують на молоті з масою падаючих частин 3т до діаметру 117+10мм плоскими бойками. З отриманих поковок механічною обробкою виготовляють заготовки діаметром 109-0,5мм з діаметром отвору 28,50,5мм, довжиною 190мм. Продуктивність процесу кування склала 2036кг/год, допуск за діаметром поковки складає ± 5мм, вихід придатного - 69,4%. У такий спосіб продуктивність процесу кування, у порівнянні зі способом, прийнятим за базовий об'єкт, збільшилася в 2,3 рази, допуск на розмір поперечного переріза кування зменшився в 5 разів, а вихід придатного металу збільшився на 15,2%. В таблицях 1 і 2 приведені експериментальні дані, що підтверджують ефективність винаходів, що заявляються (способу і кувального комплексу). У порівнянні з прототипом і базовим об'єктом заявлений спосіб виготовлення поковок переважно з металів і сплавів підгрупи титана і кувальний комплекс для його здійснення забезпечують підвищення продуктивності процесу в 1,4-2,3 рази, виходу придатного металу на 2-15,2%, зменшення допусків на розміри поперечного переріза поковок у 2-5 разів, а також поліпшення якості поверхні поковок. Таблиця 1 Охоплення Коефіцієнт периметра ПродуктинЗагальний Вихщ Допуск за Экспериукова при поперечного коефіцієнт ність. придатного. діаметром, Примітка мент. № калібровш, перетину заг. укова Υ кг/год % ±мм Yk при калібровш.% 1 15,9:1 1,44:1 80-90 4681 84,6 1 2 15,9:1 1,8:1 80-90 4170 84,1 1 3 15,9:1 1,9:1 60-90 На поверхні поковки закови, брак 4 15,9:1 1,05:1 80-90 4695 84,3 1 5 15,9:1 1.03:1 80-90 На поверхня поковки гребшш. брак 6 1,8:1 1,12:1 80-90 Низька якість металу через недостатнє проробляння литоТ структури. 7 33:1 1,4:1 80-90 Заготовка остигла нижче припустимої температури. Кування зупинено. 8 15.9:1 1,4:1 30 3900 83,1 2 На поверхні поковки залишилися сліди від бойків. 9 25,2:1 1,6:1 60-80 4190 84,5 1 Перед купанням у чотирьохбойкових кунальних пристроях кування злитка здійснювали двома бойками. 10 15,9:1 2036 69,4 5 На поверхні поковки базовий залишилися грубі об'єкт сліди від бойків. 11 15,9: 1 3350 80,1 2-3 На поверхні поковки Прототип сліди від бойків. Таблиця 2 1 1,2 135 1,15 Продуктивність, кг/год 4681 2 1,2 125 1,15 3 1,2 170 1,15 4675 1 4 1,2 180 1,15 5 6 7 1,1 1,4 1,5 135 155 155 1,15 1,15 1,15 4610 4320 3800 1 1 1 8 1,2 135 1,04 4600 2 9 1,2 135 1,3 4680 2 2036 5 Експеримент, R1/R2, F/F¢, a, Ν' одиниць Градусів одиниць 10 Базовий об’єкт Допуск за діаметром, ± мм 1 Примітка На поверхні поковки, закови, брак. Поковка не докована до необхідного розміру. Закови на поверхні поковки. На поверхні поковки є сліди від бойків. Якість поверхні поковки незадовільна. На поверхні поковки залишилися грубі сліди від бойків. 11 Прототип 3350 2-3 На поверхні поковки є сліди від бойків.

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for manufacture of forgings, mainly of metals and alloys of sub-group of titanum, and forging facility

Автори англійськоюArtamonov Yurii Viktorovych, Kotriekhov Vladimir Andrieievich, Lazorkin Viktor Andriiovych, Lazorkin Viktor Andriovych, Lositskii Anatolii Frantsevich, Bocharov Olieh Viktorovich

Назва патенту російськоюСпособ изготовления поковок, преимущественно из металлов и сплавов подгруппы титана, и ковочный комплекс для его осуществления

Автори російськоюАртамонов Юрий Викторович, Котрехов Владимир Андреевич, Лазоркин Виктор Андреевич, Лосицкий Анатолий Францевич, Черемных Юрий Александрович, Бочаров Олег Викторович

МПК / Мітки

МПК: B21J 1/04, B21J 13/02, B21J 5/00

Мітки: здійснення, титану, комплекс, металів, виготовлення, спосіб, підгрупи, сплавів, переважно, поковок, кувальний

Код посилання

<a href="https://ua.patents.su/9-73393-sposib-vigotovlennya-pokovok-perevazhno-z-metaliv-ta-splaviv-pidgrupi-titanu-i-kuvalnijj-kompleks-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення поковок, переважно з металів та сплавів підгрупи титану, і кувальний комплекс для його здійснення</a>

Попередній патент: Аератор

Наступний патент: Композиція інгредієнтів для горілки “карат особлива”

Випадковий патент: Спосіб визначення життєздатності і прогнозування імовірної тривалості життя людини