Порошкова епоксиполіестерна фарба

Формула / Реферат

Порошкова епоксиполіестерна фарба для захисного покриття, що містить поліетилентерефталат (ПЕТФ), епоксидну смолу, прискорювач твердіння, пігмент, наповнювач, пластифікатор, яка відрізняється тим, що як поліетилентерефталат містить порошок із вторинного ПЕТФ, виготовлений протягом коротшого часу - 15-20 хв., при нижчій температурі - 195-200 °C, як епоксидну смолу містить порошкову епоксидіанову смолу Епікот 1055, як прискорювач твердіння містить диціандіамід, як пігмент - окис хрому, окис цинку або пігмент залізоокисний, як наповнювач - двоокис титану, слюду та окис магнію, додатково містить стабілізатор гідролітичної деструкції - ароматичний моно- або полікарбодіімід та засіб дегазації - багатоатомний фенол із ряду: гідрохінон, пірокатехін, пірогалол при наступному співвідношенні інгредієнтів, мас. %:

поліетилентерефталат

63,5-84,5

епоксидна смола

10,2-21,5

прискорювач твердіння

1,0-2,0

пігмент

0,1-0,7

наповнювач

2,8-8,2

пластифікатор

0,7-2,5

стабілізатор

0,5-1,2

засіб дегазації

0,3-1,1.

Текст

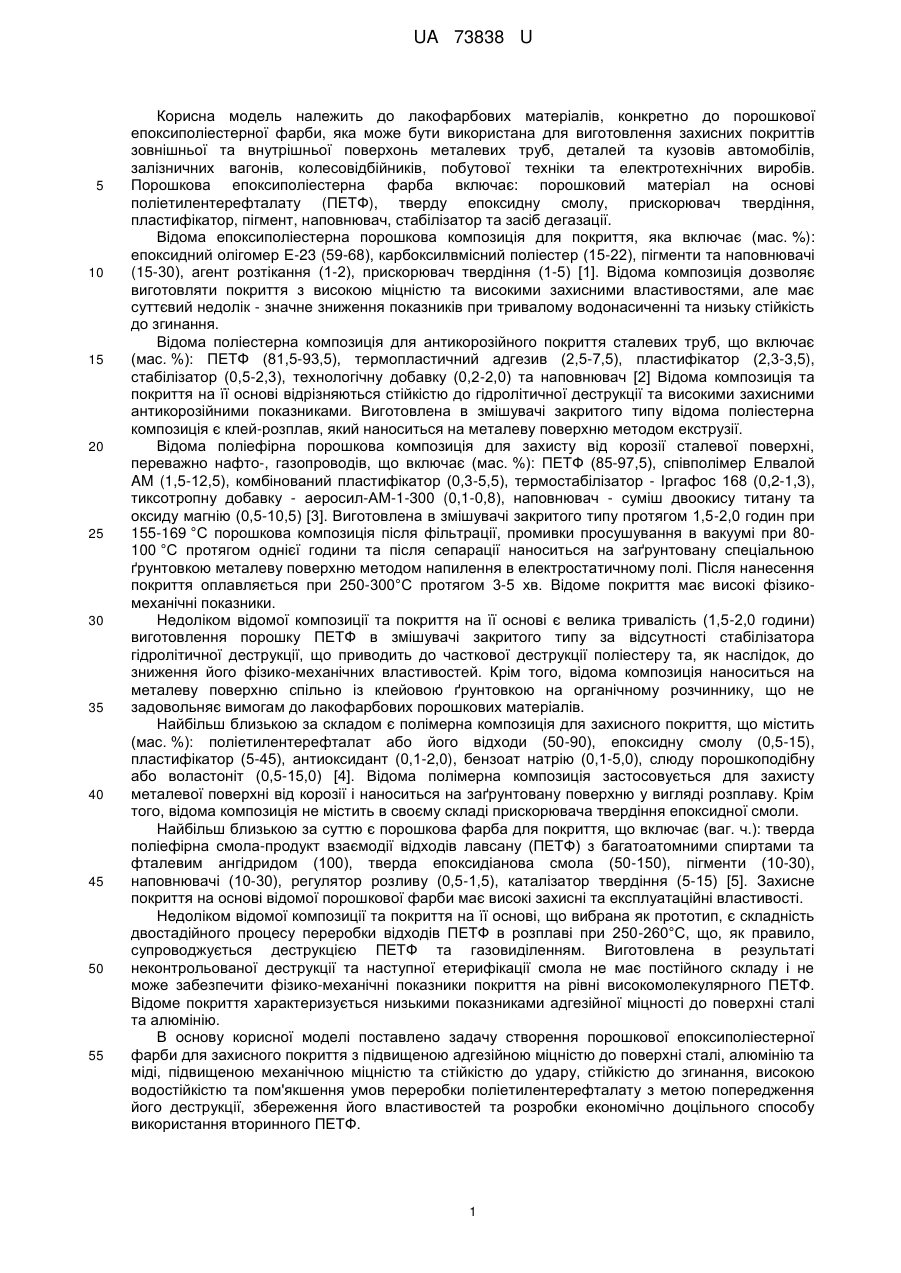

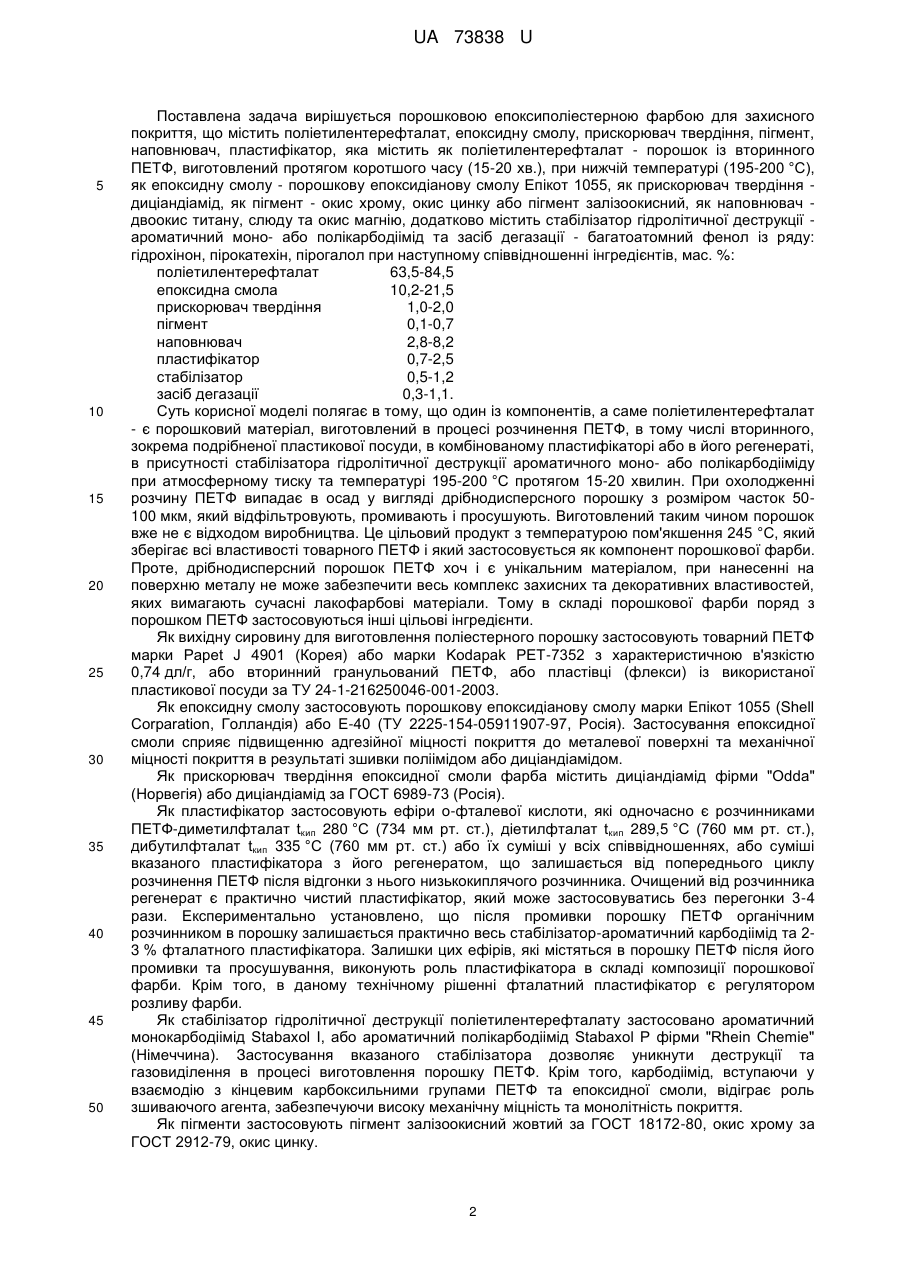

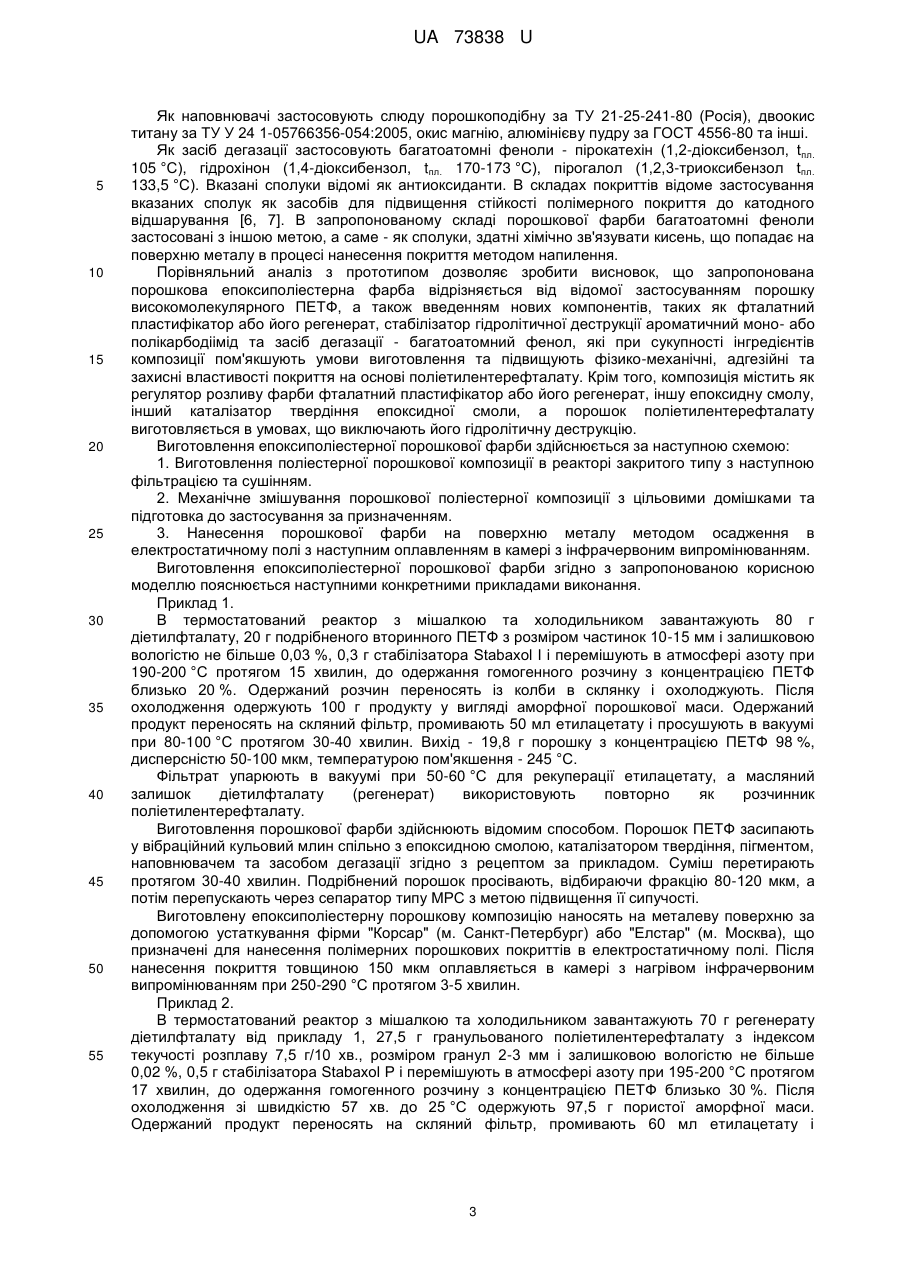

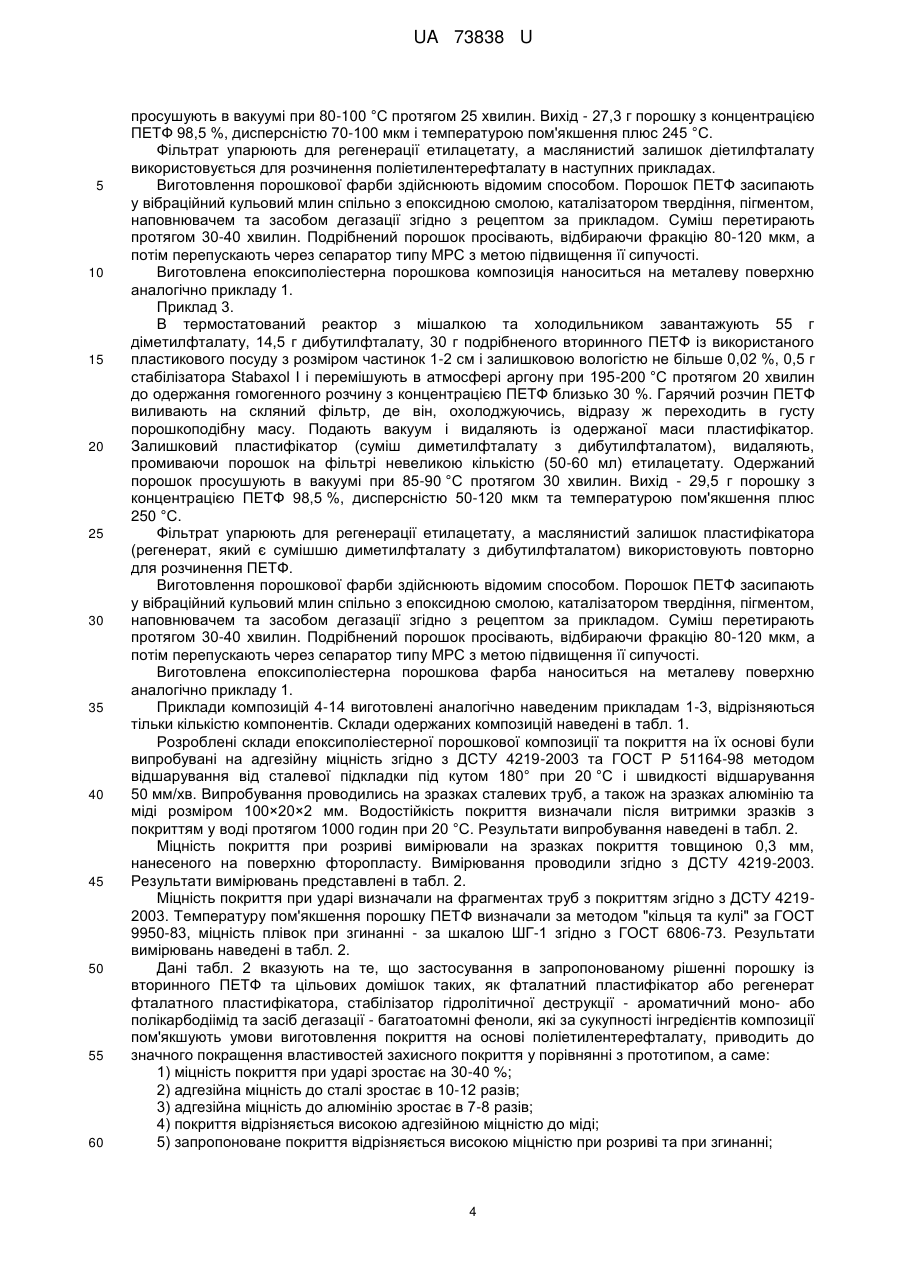

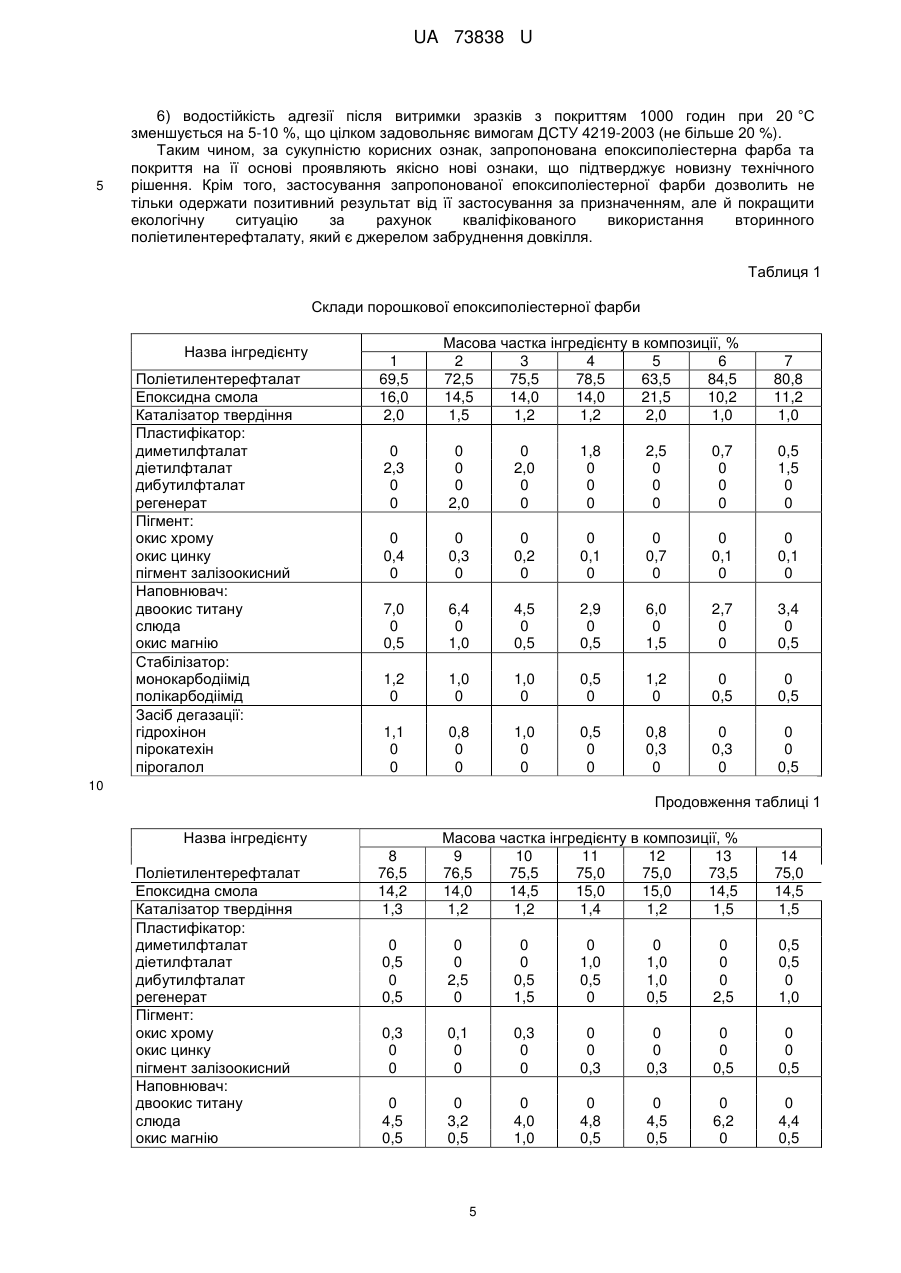

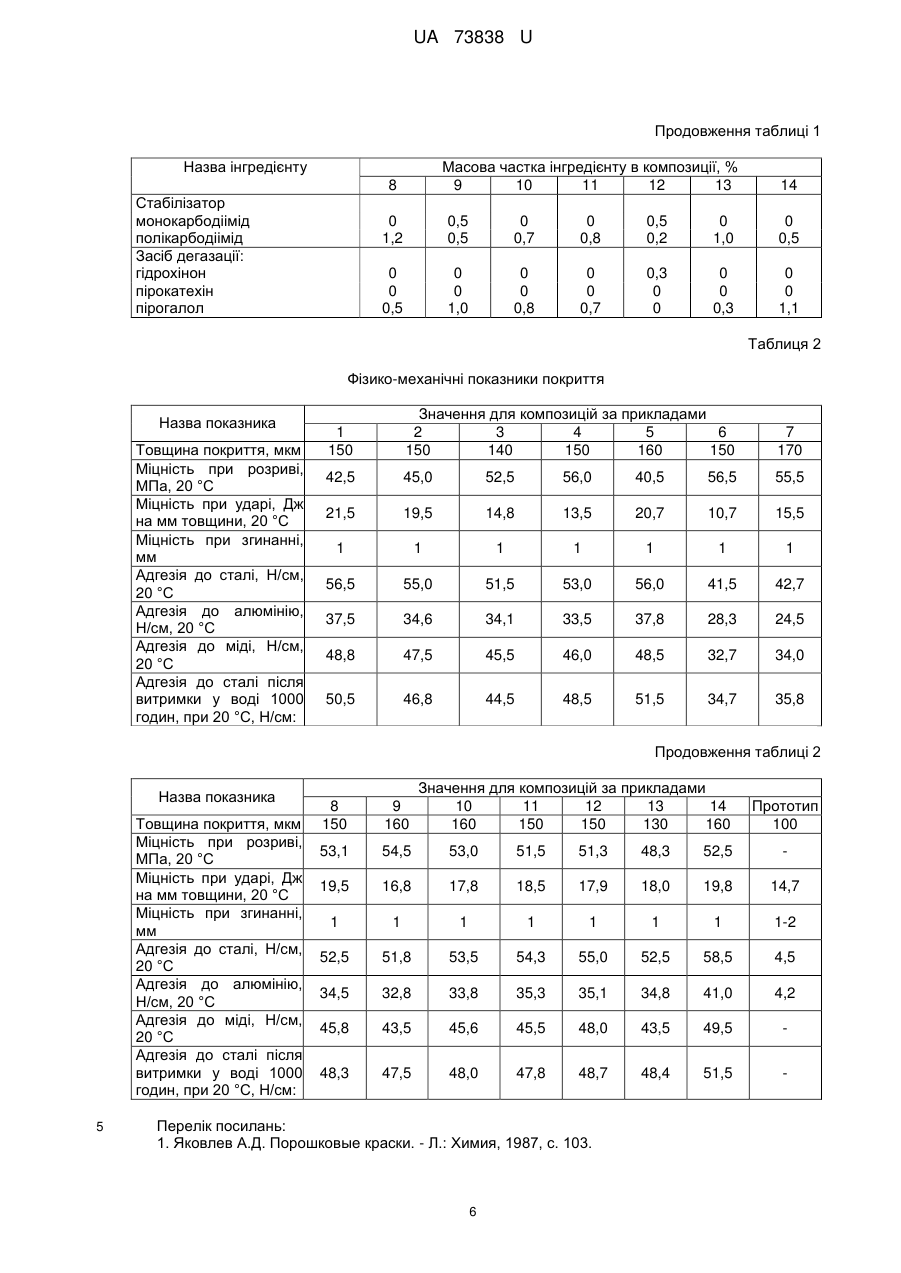

Реферат: Порошкова епоксиполіестерна фарба для захисного покриття містить порошок із вторинного ПЕТФ, виготовлений протягом 15-20 хв. при температурі 195-200 °C, порошкову епоксидіанову смолу Епікот 1055, диціандіамід, як пігмент - окис хрому, окис цинку або пігмент залізоокисний, як наповнювач - двоокис титану, слюду та окис магнію, як стабілізатор гідролітичної деструкції ароматичний моно- або полікарбодіімід та як засіб дегазації - багатоатомний фенол із ряду: гідрохінон, пірокатехін, пірогалол. UA 73838 U (54) ПОРОШКОВА ЕПОКСИПОЛІЕСТЕРНА ФАРБА UA 73838 U UA 73838 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до лакофарбових матеріалів, конкретно до порошкової епоксиполіестерної фарби, яка може бути використана для виготовлення захисних покриттів зовнішньої та внутрішньої поверхонь металевих труб, деталей та кузовів автомобілів, залізничних вагонів, колесовідбійників, побутової техніки та електротехнічних виробів. Порошкова епоксиполіестерна фарба включає: порошковий матеріал на основі поліетилентерефталату (ПЕТФ), тверду епоксидну смолу, прискорювач твердіння, пластифікатор, пігмент, наповнювач, стабілізатор та засіб дегазації. Відома епоксиполіестерна порошкова композиція для покриття, яка включає (мас. %): епоксидний олігомер Е-23 (59-68), карбоксилвмісний поліестер (15-22), пігменти та наповнювачі (15-30), агент розтікання (1-2), прискорювач твердіння (1-5) [1]. Відома композиція дозволяє виготовляти покриття з високою міцністю та високими захисними властивостями, але має суттєвий недолік - значне зниження показників при тривалому водонасиченні та низьку стійкість до згинання. Відома поліестерна композиція для антикорозійного покриття сталевих труб, що включає (мас. %): ПЕТФ (81,5-93,5), термопластичний адгезив (2,5-7,5), пластифікатор (2,3-3,5), стабілізатор (0,5-2,3), технологічну добавку (0,2-2,0) та наповнювач [2] Відома композиція та покриття на її основі відрізняються стійкістю до гідролітичної деструкції та високими захисними антикорозійними показниками. Виготовлена в змішувачі закритого типу відома поліестерна композиція є клей-розплав, який наноситься на металеву поверхню методом екструзії. Відома поліефірна порошкова композиція для захисту від корозії сталевої поверхні, переважно нафто-, газопроводів, що включає (мас. %): ПЕТФ (85-97,5), співполімер Елвалой AM (1,5-12,5), комбінований пластифікатор (0,3-5,5), термостабілізатор - Іргафос 168 (0,2-1,3), тиксотропну добавку - аеросил-АМ-1-300 (0,1-0,8), наповнювач - суміш двоокису титану та оксиду магнію (0,5-10,5) [3]. Виготовлена в змішувачі закритого типу протягом 1,5-2,0 годин при 155-169 °C порошкова композиція після фільтрації, промивки просушування в вакуумі при 80100 °C протягом однієї години та після сепарації наноситься на заґрунтовану спеціальною ґрунтовкою металеву поверхню методом напилення в електростатичному полі. Після нанесення покриття оплавляється при 250-300°С протягом 3-5 хв. Відоме покриття має високі фізикомеханічні показники. Недоліком відомої композиції та покриття на її основі є велика тривалість (1,5-2,0 години) виготовлення порошку ПЕТФ в змішувачі закритого типу за відсутності стабілізатора гідролітичної деструкції, що приводить до часткової деструкції поліестеру та, як наслідок, до зниження його фізико-механічних властивостей. Крім того, відома композиція наноситься на металеву поверхню спільно із клейовою ґрунтовкою на органічному розчиннику, що не задовольняє вимогам до лакофарбових порошкових матеріалів. Найбільш близькою за складом є полімерна композиція для захисного покриття, що містить (мас. %): поліетилентерефталат або його відходи (50-90), епоксидну смолу (0,5-15), пластифікатор (5-45), антиоксидант (0,1-2,0), бензоат натрію (0,1-5,0), слюду порошкоподібну або воластоніт (0,5-15,0) [4]. Відома полімерна композиція застосовується для захисту металевої поверхні від корозії і наноситься на заґрунтовану поверхню у вигляді розплаву. Крім того, відома композиція не містить в своєму складі прискорювача твердіння епоксидної смоли. Найбільш близькою за суттю є порошкова фарба для покриття, що включає (ваг. ч.): тверда поліефірна смола-продукт взаємодії відходів лавсану (ПЕТФ) з багатоатомними спиртами та фталевим ангідридом (100), тверда епоксидіанова смола (50-150), пігменти (10-30), наповнювачі (10-30), регулятор розливу (0,5-1,5), каталізатор твердіння (5-15) [5]. Захисне покриття на основі відомої порошкової фарби має високі захисні та експлуатаційні властивості. Недоліком відомої композиції та покриття на її основі, що вибрана як прототип, є складність двостадійного процесу переробки відходів ПЕТФ в розплаві при 250-260°С, що, як правило, супроводжується деструкцією ПЕТФ та газовиділенням. Виготовлена в результаті неконтрольованої деструкції та наступної етерифікації смола не має постійного складу і не може забезпечити фізико-механічні показники покриття на рівні високомолекулярного ПЕТФ. Відоме покриття характеризується низькими показниками адгезійної міцності до поверхні сталі та алюмінію. В основу корисної моделі поставлено задачу створення порошкової епоксиполіестерної фарби для захисного покриття з підвищеною адгезійною міцністю до поверхні сталі, алюмінію та міді, підвищеною механічною міцністю та стійкістю до удару, стійкістю до згинання, високою водостійкістю та пом'якшення умов переробки поліетилентерефталату з метою попередження його деструкції, збереження його властивостей та розробки економічно доцільного способу використання вторинного ПЕТФ. 1 UA 73838 U 5 10 15 20 25 30 35 40 45 50 Поставлена задача вирішується порошковою епоксиполіестерною фарбою для захисного покриття, що містить поліетилентерефталат, епоксидну смолу, прискорювач твердіння, пігмент, наповнювач, пластифікатор, яка містить як поліетилентерефталат - порошок із вторинного ПЕТФ, виготовлений протягом коротшого часу (15-20 хв.), при нижчій температурі (195-200 °C), як епоксидну смолу - порошкову епоксидіанову смолу Епікот 1055, як прискорювач твердіння диціандіамід, як пігмент - окис хрому, окис цинку або пігмент залізоокисний, як наповнювач двоокис титану, слюду та окис магнію, додатково містить стабілізатор гідролітичної деструкції ароматичний моно- або полікарбодіімід та засіб дегазації - багатоатомний фенол із ряду: гідрохінон, пірокатехін, пірогалол при наступному співвідношенні інгредієнтів, мас. %: поліетилентерефталат 63,5-84,5 епоксидна смола 10,2-21,5 прискорювач твердіння 1,0-2,0 пігмент 0,1-0,7 наповнювач 2,8-8,2 пластифікатор 0,7-2,5 стабілізатор 0,5-1,2 засіб дегазації 0,3-1,1. Суть корисної моделі полягає в тому, що один із компонентів, а саме поліетилентерефталат - є порошковий матеріал, виготовлений в процесі розчинення ПЕТФ, в тому числі вторинного, зокрема подрібненої пластикової посуди, в комбінованому пластифікаторі або в його регенераті, в присутності стабілізатора гідролітичної деструкції ароматичного моно- або полікарбодііміду при атмосферному тиску та температурі 195-200 °C протягом 15-20 хвилин. При охолодженні розчину ПЕТФ випадає в осад у вигляді дрібнодисперсного порошку з розміром часток 50100 мкм, який відфільтровують, промивають і просушують. Виготовлений таким чином порошок вже не є відходом виробництва. Це цільовий продукт з температурою пом'якшення 245 °C, який зберігає всі властивості товарного ПЕТФ і який застосовується як компонент порошкової фарби. Проте, дрібнодисперсний порошок ПЕТФ хоч і є унікальним матеріалом, при нанесенні на поверхню металу не може забезпечити весь комплекс захисних та декоративних властивостей, яких вимагають сучасні лакофарбові матеріали. Тому в складі порошкової фарби поряд з порошком ПЕТФ застосовуються інші цільові інгредієнти. Як вихідну сировину для виготовлення поліестерного порошку застосовують товарний ПЕТФ марки Papet J 4901 (Корея) або марки Kodapak РЕТ-7352 з характеристичною в'язкістю 0,74 дл/г, або вторинний гранульований ПЕТФ, або пластівці (флекси) із використаної пластикової посуди за ТУ 24-1-216250046-001-2003. Як епоксидну смолу застосовують порошкову епоксидіанову смолу марки Епікот 1055 (Shell Corparation, Голландія) або Е-40 (ТУ 2225-154-05911907-97, Росія). Застосування епоксидної смоли сприяє підвищенню адгезійної міцності покриття до металевої поверхні та механічної міцності покриття в результаті зшивки поліімідом або диціандіамідом. Як прискорювач твердіння епоксидної смоли фарба містить диціандіамід фірми "Odda" (Норвегія) або диціандіамід за ГОСТ 6989-73 (Росія). Як пластифікатор застосовують ефіри о-фталевої кислоти, які одночасно є розчинниками ПЕТФ-диметилфталат tкип 280 °C (734 мм рт. ст.), діетилфталат tкип 289,5 °C (760 мм рт. ст.), дибутилфталат tкип 335 °C (760 мм рт. ст.) або їх суміші у всіх співвідношеннях, або суміші вказаного пластифікатора з його регенератом, що залишається від попереднього циклу розчинення ПЕТФ після відгонки з нього низькокиплячого розчинника. Очищений від розчинника регенерат є практично чистий пластифікатор, який може застосовуватись без перегонки 3-4 рази. Експериментально установлено, що після промивки порошку ПЕТФ органічним розчинником в порошку залишається практично весь стабілізатор-ароматичний карбодіімід та 23 % фталатного пластифікатора. Залишки цих ефірів, які містяться в порошку ПЕТФ після його промивки та просушування, виконують роль пластифікатора в складі композиції порошкової фарби. Крім того, в даному технічному рішенні фталатний пластифікатор є регулятором розливу фарби. Як стабілізатор гідролітичної деструкції поліетилентерефталату застосовано ароматичний монокарбодіімід Stabaxol І, або ароматичний полікарбодіімід Stabaxol P фірми "Rhein Chemie" (Німеччина). Застосування вказаного стабілізатора дозволяє уникнути деструкції та газовиділення в процесі виготовлення порошку ПЕТФ. Крім того, карбодіімід, вступаючи у взаємодію з кінцевим карбоксильними групами ПЕТФ та епоксидної смоли, відіграє роль зшиваючого агента, забезпечуючи високу механічну міцність та монолітність покриття. Як пігменти застосовують пігмент залізоокисний жовтий за ГОСТ 18172-80, окис хрому за ГОСТ 2912-79, окис цинку. 2 UA 73838 U 5 10 15 20 25 30 35 40 45 50 55 Як наповнювачі застосовують слюду порошкоподібну за ТУ 21-25-241-80 (Росія), двоокис титану за ТУ У 24 1-05766356-054:2005, окис магнію, алюмінієву пудру за ГОСТ 4556-80 та інші. Як засіб дегазації застосовують багатоатомні феноли - пірокатехін (1,2-діоксибензол, tпл. 105 °C), гідрохінон (1,4-діоксибензол, tпл. 170-173 °C), пірогалол (1,2,3-триоксибензол tпл. 133,5 °C). Вказані сполуки відомі як антиоксиданти. В складах покриттів відоме застосування вказаних сполук як засобів для підвищення стійкості полімерного покриття до катодного відшарування [6, 7]. В запропонованому складі порошкової фарби багатоатомні феноли застосовані з іншою метою, а саме - як сполуки, здатні хімічно зв'язувати кисень, що попадає на поверхню металу в процесі нанесення покриття методом напилення. Порівняльний аналіз з прототипом дозволяє зробити висновок, що запропонована порошкова епоксиполіестерна фарба відрізняється від відомої застосуванням порошку високомолекулярного ПЕТФ, а також введенням нових компонентів, таких як фталатний пластифікатор або його регенерат, стабілізатор гідролітичної деструкції ароматичний моно- або полікарбодіімід та засіб дегазації - багатоатомний фенол, які при сукупності інгредієнтів композиції пом'якшують умови виготовлення та підвищують фізико-механічні, адгезійні та захисні властивості покриття на основі поліетилентерефталату. Крім того, композиція містить як регулятор розливу фарби фталатний пластифікатор або його регенерат, іншу епоксидну смолу, інший каталізатор твердіння епоксидної смоли, а порошок поліетилентерефталату виготовляється в умовах, що виключають його гідролітичну деструкцію. Виготовлення епоксиполіестерної порошкової фарби здійснюється за наступною схемою: 1. Виготовлення поліестерної порошкової композиції в реакторі закритого типу з наступною фільтрацією та сушінням. 2. Механічне змішування порошкової поліестерної композиції з цільовими домішками та підготовка до застосування за призначенням. 3. Нанесення порошкової фарби на поверхню металу методом осадження в електростатичному полі з наступним оплавленням в камері з інфрачервоним випромінюванням. Виготовлення епоксиполіестерної порошкової фарби згідно з запропонованою корисною моделлю пояснюється наступними конкретними прикладами виконання. Приклад 1. В термостатований реактор з мішалкою та холодильником завантажують 80 г діетилфталату, 20 г подрібненого вторинного ПЕТФ з розміром частинок 10-15 мм і залишковою вологістю не більше 0,03 %, 0,3 г стабілізатора Stabaxol І і перемішують в атмосфері азоту при 190-200 °C протягом 15 хвилин, до одержання гомогенного розчину з концентрацією ПЕТФ близько 20 %. Одержаний розчин переносять із колби в склянку і охолоджують. Після охолодження одержують 100 г продукту у вигляді аморфної порошкової маси. Одержаний продукт переносять на скляний фільтр, промивають 50 мл етилацетату і просушують в вакуумі при 80-100 °C протягом 30-40 хвилин. Вихід - 19,8 г порошку з концентрацією ПЕТФ 98 %, дисперсністю 50-100 мкм, температурою пом'якшення - 245 °C. Фільтрат упарюють в вакуумі при 50-60 °C для рекуперації етилацетату, а масляний залишок діетилфталату (регенерат) використовують повторно як розчинник поліетилентерефталату. Виготовлення порошкової фарби здійснюють відомим способом. Порошок ПЕТФ засипають у вібраційний кульовий млин спільно з епоксидною смолою, каталізатором твердіння, пігментом, наповнювачем та засобом дегазації згідно з рецептом за прикладом. Суміш перетирають протягом 30-40 хвилин. Подрібнений порошок просівають, відбираючи фракцію 80-120 мкм, а потім перепускають через сепаратор типу МРС з метою підвищення її сипучості. Виготовлену епоксиполіестерну порошкову композицію наносять на металеву поверхню за допомогою устаткування фірми "Корсар" (м. Санкт-Петербург) або "Елстар" (м. Москва), що призначені для нанесення полімерних порошкових покриттів в електростатичному полі. Після нанесення покриття товщиною 150 мкм оплавляється в камері з нагрівом інфрачервоним випромінюванням при 250-290 °C протягом 3-5 хвилин. Приклад 2. В термостатований реактор з мішалкою та холодильником завантажують 70 г регенерату діетилфталату від прикладу 1, 27,5 г гранульованого поліетилентерефталату з індексом текучості розплаву 7,5 г/10 хв., розміром гранул 2-3 мм і залишковою вологістю не більше 0,02 %, 0,5 г стабілізатора Stabaxol P і перемішують в атмосфері азоту при 195-200 °C протягом 17 хвилин, до одержання гомогенного розчину з концентрацією ПЕТФ близько 30 %. Після охолодження зі швидкістю 57 хв. до 25 °C одержують 97,5 г пористої аморфної маси. Одержаний продукт переносять на скляний фільтр, промивають 60 мл етилацетату і 3 UA 73838 U 5 10 15 20 25 30 35 40 45 50 55 60 просушують в вакуумі при 80-100 °C протягом 25 хвилин. Вихід - 27,3 г порошку з концентрацією ПЕТФ 98,5 %, дисперсністю 70-100 мкм і температурою пом'якшення плюс 245 °C. Фільтрат упарюють для регенерації етилацетату, а маслянистий залишок діетилфталату використовується для розчинення поліетилентерефталату в наступних прикладах. Виготовлення порошкової фарби здійснюють відомим способом. Порошок ПЕТФ засипають у вібраційний кульовий млин спільно з епоксидною смолою, каталізатором твердіння, пігментом, наповнювачем та засобом дегазації згідно з рецептом за прикладом. Суміш перетирають протягом 30-40 хвилин. Подрібнений порошок просівають, відбираючи фракцію 80-120 мкм, а потім перепускають через сепаратор типу МРС з метою підвищення її сипучості. Виготовлена епоксиполіестерна порошкова композиція наноситься на металеву поверхню аналогічно прикладу 1. Приклад 3. В термостатований реактор з мішалкою та холодильником завантажують 55 г діметилфталату, 14,5 г дибутилфталату, 30 г подрібненого вторинного ПЕТФ із використаного пластикового посуду з розміром частинок 1-2 см і залишковою вологістю не більше 0,02 %, 0,5 г стабілізатора Stabaxol І і перемішують в атмосфері аргону при 195-200 °C протягом 20 хвилин до одержання гомогенного розчину з концентрацією ПЕТФ близько 30 %. Гарячий розчин ПЕТФ виливають на скляний фільтр, де він, охолоджуючись, відразу ж переходить в густу порошкоподібну масу. Подають вакуум і видаляють із одержаної маси пластифікатор. Залишковий пластифікатор (суміш диметилфталату з дибутилфталатом), видаляють, промиваючи порошок на фільтрі невеликою кількістю (50-60 мл) етилацетату. Одержаний порошок просушують в вакуумі при 85-90 °C протягом 30 хвилин. Вихід - 29,5 г порошку з концентрацією ПЕТФ 98,5 %, дисперсністю 50-120 мкм та температурою пом'якшення плюс 250 °C. Фільтрат упарюють для регенерації етилацетату, а маслянистий залишок пластифікатора (регенерат, який є сумішшю диметилфталату з дибутилфталатом) використовують повторно для розчинення ПЕТФ. Виготовлення порошкової фарби здійснюють відомим способом. Порошок ПЕТФ засипають у вібраційний кульовий млин спільно з епоксидною смолою, каталізатором твердіння, пігментом, наповнювачем та засобом дегазації згідно з рецептом за прикладом. Суміш перетирають протягом 30-40 хвилин. Подрібнений порошок просівають, відбираючи фракцію 80-120 мкм, а потім перепускають через сепаратор типу МРС з метою підвищення її сипучості. Виготовлена епоксиполіестерна порошкова фарба наноситься на металеву поверхню аналогічно прикладу 1. Приклади композицій 4-14 виготовлені аналогічно наведеним прикладам 1-3, відрізняються тільки кількістю компонентів. Склади одержаних композицій наведені в табл. 1. Розроблені склади епоксиполіестерної порошкової композиції та покриття на їх основі були випробувані на адгезійну міцність згідно з ДСТУ 4219-2003 та ГОСТ Р 51164-98 методом відшарування від сталевої підкладки під кутом 180° при 20 °C і швидкості відшарування 50 мм/хв. Випробування проводились на зразках сталевих труб, а також на зразках алюмінію та міді розміром 100×20×2 мм. Водостійкість покриття визначали після витримки зразків з покриттям у воді протягом 1000 годин при 20 °C. Результати випробування наведені в табл. 2. Міцність покриття при розриві вимірювали на зразках покриття товщиною 0,3 мм, нанесеного на поверхню фторопласту. Вимірювання проводили згідно з ДСТУ 4219-2003. Результати вимірювань представлені в табл. 2. Міцність покриття при ударі визначали на фрагментах труб з покриттям згідно з ДСТУ 42192003. Температуру пом'якшення порошку ПЕТФ визначали за методом "кільця та кулі" за ГОСТ 9950-83, міцність плівок при згинанні - за шкалою ШГ-1 згідно з ГОСТ 6806-73. Результати вимірювань наведені в табл. 2. Дані табл. 2 вказують на те, що застосування в запропонованому рішенні порошку із вторинного ПЕТФ та цільових домішок таких, як фталатний пластифікатор або регенерат фталатного пластифікатора, стабілізатор гідролітичної деструкції - ароматичний моно- або полікарбодіімід та засіб дегазації - багатоатомні феноли, які за сукупності інгредієнтів композиції пом'якшують умови виготовлення покриття на основі поліетилентерефталату, приводить до значного покращення властивостей захисного покриття у порівнянні з прототипом, а саме: 1) міцність покриття при ударі зростає на 30-40 %; 2) адгезійна міцність до сталі зростає в 10-12 разів; 3) адгезійна міцність до алюмінію зростає в 7-8 разів; 4) покриття відрізняється високою адгезійною міцністю до міді; 5) запропоноване покриття відрізняється високою міцністю при розриві та при згинанні; 4 UA 73838 U 5 6) водостійкість адгезії після витримки зразків з покриттям 1000 годин при 20 °C зменшується на 5-10 %, що цілком задовольняє вимогам ДСТУ 4219-2003 (не більше 20 %). Таким чином, за сукупністю корисних ознак, запропонована епоксиполіестерна фарба та покриття на її основі проявляють якісно нові ознаки, що підтверджує новизну технічного рішення. Крім того, застосування запропонованої епоксиполіестерної фарби дозволить не тільки одержати позитивний результат від її застосування за призначенням, але й покращити екологічну ситуацію за рахунок кваліфікованого використання вторинного поліетилентерефталату, який є джерелом забруднення довкілля. Таблиця 1 Склади порошкової епоксиполіестерної фарби Назва інгредієнту Поліетилентерефталат Епоксидна смола Каталізатор твердіння Пластифікатор: диметилфталат діетилфталат дибутилфталат регенерат Пігмент: окис хрому окис цинку пігмент залізоокисний Наповнювач: двоокис титану слюда окис магнію Стабілізатор: монокарбодіімід полікарбодіімід Засіб дегазації: гідрохінон пірокатехін пірогалол 1 69,5 16,0 2,0 Масова частка інгредієнту в композиції, % 2 3 4 5 6 72,5 75,5 78,5 63,5 84,5 14,5 14,0 14,0 21,5 10,2 1,5 1,2 1,2 2,0 1,0 7 80,8 11,2 1,0 0 2,3 0 0 0 0 0 2,0 0 2,0 0 0 1,8 0 0 0 2,5 0 0 0 0,7 0 0 0 0,5 1,5 0 0 0 0,4 0 0 0,3 0 0 0,2 0 0 0,1 0 0 0,7 0 0 0,1 0 0 0,1 0 7,0 0 0,5 6,4 0 1,0 4,5 0 0,5 2,9 0 0,5 6,0 0 1,5 2,7 0 0 3,4 0 0,5 1,2 0 1,0 0 1,0 0 0,5 0 1,2 0 0 0,5 0 0,5 1,1 0 0 0,8 0 0 1,0 0 0 0,5 0 0 0,8 0,3 0 0 0,3 0 0 0 0,5 10 Продовження таблиці 1 Назва інгредієнту Поліетилентерефталат Епоксидна смола Каталізатор твердіння Пластифікатор: диметилфталат діетилфталат дибутилфталат регенерат Пігмент: окис хрому окис цинку пігмент залізоокисний Наповнювач: двоокис титану слюда окис магнію 8 76,5 14,2 1,3 Масова частка інгредієнту в композиції, % 9 10 11 12 13 76,5 75,5 75,0 75,0 73,5 14,0 14,5 15,0 15,0 14,5 1,2 1,2 1,4 1,2 1,5 14 75,0 14,5 1,5 0 0,5 0 0,5 0 0 2,5 0 0 0 0,5 1,5 0 1,0 0,5 0 0 1,0 1,0 0,5 0 0 0 2,5 0,5 0,5 0 1,0 0,3 0 0 0,1 0 0 0,3 0 0 0 0 0,3 0 0 0,3 0 0 0,5 0 0 0,5 0 4,5 0,5 0 3,2 0,5 0 4,0 1,0 0 4,8 0,5 0 4,5 0,5 0 6,2 0 0 4,4 0,5 5 UA 73838 U Продовження таблиці 1 Назва інгредієнту Масова частка інгредієнту в композиції, % 9 10 11 12 13 8 Стабілізатор монокарбодіімід полікарбодіімід Засіб дегазації: гідрохінон пірокатехін пірогалол 14 0 1,2 0,5 0,5 0 0,7 0 0,8 0,5 0,2 0 1,0 0 0,5 0 0 0,5 0 0 1,0 0 0 0,8 0 0 0,7 0,3 0 0 0 0 0,3 0 0 1,1 Таблиця 2 Фізико-механічні показники покриття Назва показника Товщина покриття, мкм Міцність при розриві, МПа, 20 °C Міцність при ударі, Дж на мм товщини, 20 °C Міцність при згинанні, мм Адгезія до сталі, Н/см, 20 °C Адгезія до алюмінію, Н/см, 20 °C Адгезія до міді, Н/см, 20 °C Адгезія до сталі після витримки у воді 1000 годин, при 20 °C, Н/см: 1 150 Значення для композицій за прикладами 2 3 4 5 6 150 140 150 160 150 7 170 42,5 45,0 52,5 56,0 40,5 56,5 55,5 21,5 19,5 14,8 13,5 20,7 10,7 15,5 1 1 1 1 1 1 1 56,5 55,0 51,5 53,0 56,0 41,5 42,7 37,5 34,6 34,1 33,5 37,8 28,3 24,5 48,8 47,5 45,5 46,0 48,5 32,7 34,0 50,5 46,8 44,5 48,5 51,5 34,7 35,8 Продовження таблиці 2 Назва показника Товщина покриття, мкм Міцність при розриві, МПа, 20 °C Міцність при ударі, Дж на мм товщини, 20 °C Міцність при згинанні, мм Адгезія до сталі, Н/см, 20 °C Адгезія до алюмінію, Н/см, 20 °C Адгезія до міді, Н/см, 20 °C Адгезія до сталі після витримки у воді 1000 годин, при 20 °C, Н/см: 5 Значення для композицій за прикладами 10 11 12 13 14 160 150 150 130 160 Прототип 100 8 150 9 160 53,1 54,5 53,0 51,5 51,3 48,3 52,5 19,5 16,8 17,8 18,5 17,9 18,0 19,8 14,7 1 1 1 1 1 1 1 1-2 52,5 51,8 53,5 54,3 55,0 52,5 58,5 4,5 34,5 32,8 33,8 35,3 35,1 34,8 41,0 4,2 45,8 43,5 45,6 45,5 48,0 43,5 49,5 48,3 47,5 48,0 47,8 48,7 48,4 51,5 Перелік посилань: 1. Яковлев А.Д. Порошковые краски. - Л.: Химия, 1987, с. 103. 6 UA 73838 U 5 10 2. Патент 52002, Україна. МПК C08L 7/00, C09D 167/02, C09D 167/00. Поліестерна композиція для антикорозійного покриття сталевих труб. - Опубл. 10.08.2010. 3. Патент 85655 Україна. МПК C08L 67/00, C09D 167/02, C09J 167/00. Поліефірна порошкова композиція. - Опубл. 26.08.2008. 4. Патент 77581 Україна, МПК C08L 67/00, C09D 167/02, C09J 167/00. Полімерна композиція для захисного покриття. - Опубл.15.12.2006. 5. Патент РФ 2178436, МПК C09D 5/03, C09D 167/00, C09D 163/02. Порошковая краска для покрытий. Oпубл. 20.01.2002. 6. Патент 74618 Україна. МПК C09D 5/12, C09J 123/04. Антикорозійна ґрунтовка - Опубл. 16.01.2006. 7. Патент РФ 2307142, МПК С 09D 109/06, C09D 6/08. Антикоррозионная грунтовка. Опубл.27.09.2007. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 Порошкова епоксиполіестерна фарба для захисного покриття, що містить поліетилентерефталат (ПЕТФ), епоксидну смолу, прискорювач твердіння, пігмент, наповнювач, пластифікатор, яка відрізняється тим, що як поліетилентерефталат містить порошок із вторинного ПЕТФ, виготовлений протягом коротшого часу - 15-20 хв., при нижчій температурі 195-200 °C, як епоксидну смолу містить порошкову епоксидіанову смолу Епікот 1055, як прискорювач твердіння містить диціандіамід, як пігмент - окис хрому, окис цинку або пігмент залізоокисний, як наповнювач - двоокис титану, слюду та окис магнію, додатково містить стабілізатор гідролітичної деструкції - ароматичний моно- або полікарбодіімід та засіб дегазації багатоатомний фенол із ряду: гідрохінон, пірокатехін, пірогалол при наступному співвідношенні інгредієнтів, мас. %: поліетилентерефталат 63,5-84,5 епоксидна смола 10,2-21,5 прискорювач твердіння 1,0-2,0 пігмент 0,1-0,7 наповнювач 2,8-8,2 пластифікатор 0,7-2,5 стабілізатор 0,5-1,2 засіб дегазації 0,3-1,1. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюPowder epoxy polyester dye

Автори англійськоюKoniushenko Volodymyr Petrovych

Назва патенту російськоюПорошковая эпоксиполиэстерная краска

Автори російськоюКонюшенко Владимир Петрович

МПК / Мітки

МПК: C09D 5/03, C09D 163/02, C09D 167/00, C08L 67/00

Мітки: порошкова, фарба, епоксиполіестерна

Код посилання

<a href="https://ua.patents.su/9-73838-poroshkova-epoksipoliesterna-farba.html" target="_blank" rel="follow" title="База патентів України">Порошкова епоксиполіестерна фарба</a>

Попередній патент: Топка для спалювання твердого палива

Наступний патент: Зразок для випробування листових матеріалів на міцність у трансверсальному напрямку

Випадковий патент: Підшипникова опора робочого диска грунтообробного агрегату