Спосіб зниження наслідків аварії пошкодженого трубопроводу

Номер патенту: 80116

Опубліковано: 13.05.2013

Автори: Кравчук Леонід Васильович, Барило Віктор Григорович, Буйських Костянтин Павлович

Формула / Реферат

Спосіб зниження наслідків аварії пошкодженого трубопроводу, під час якого методами неруйнівного контролю виявляють дефект, прогнозують напрямок його розвитку і, в залежності від прогнозованого напрямку його розвитку, здійснюють дії щодо зменшення швидкості подальшого розвитку дефекту в осьовому і окружному напрямку, який відрізняється тим, що під час прогнозування розвитку дефекту визначають значення жорсткості деформованого об'єму в осьовому, окружному та радіальному напрямках, а як дії щодо зупинки або зменшення швидкості подальшого розвитку дефекту, коригують жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,5-2,0 рази значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку.

Текст

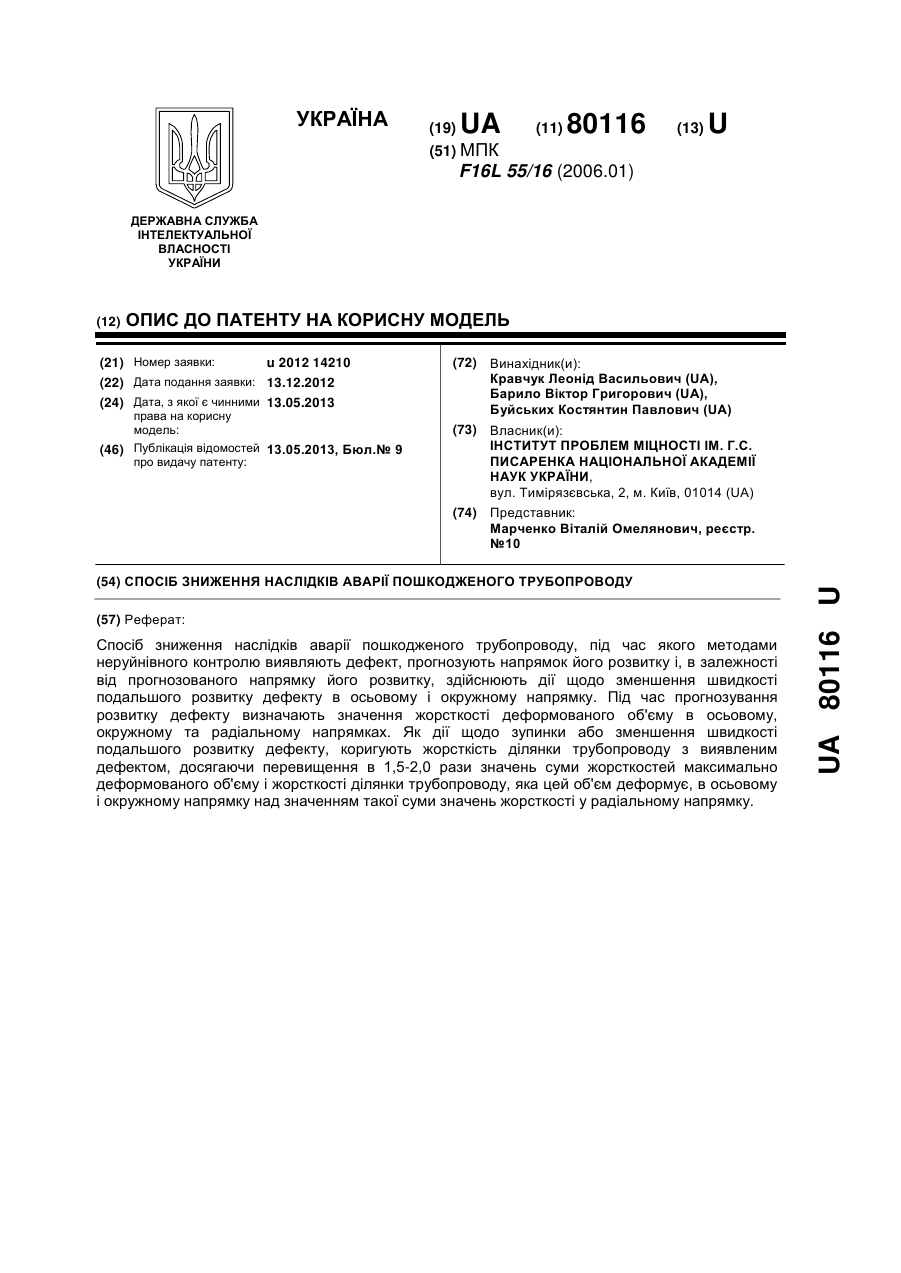

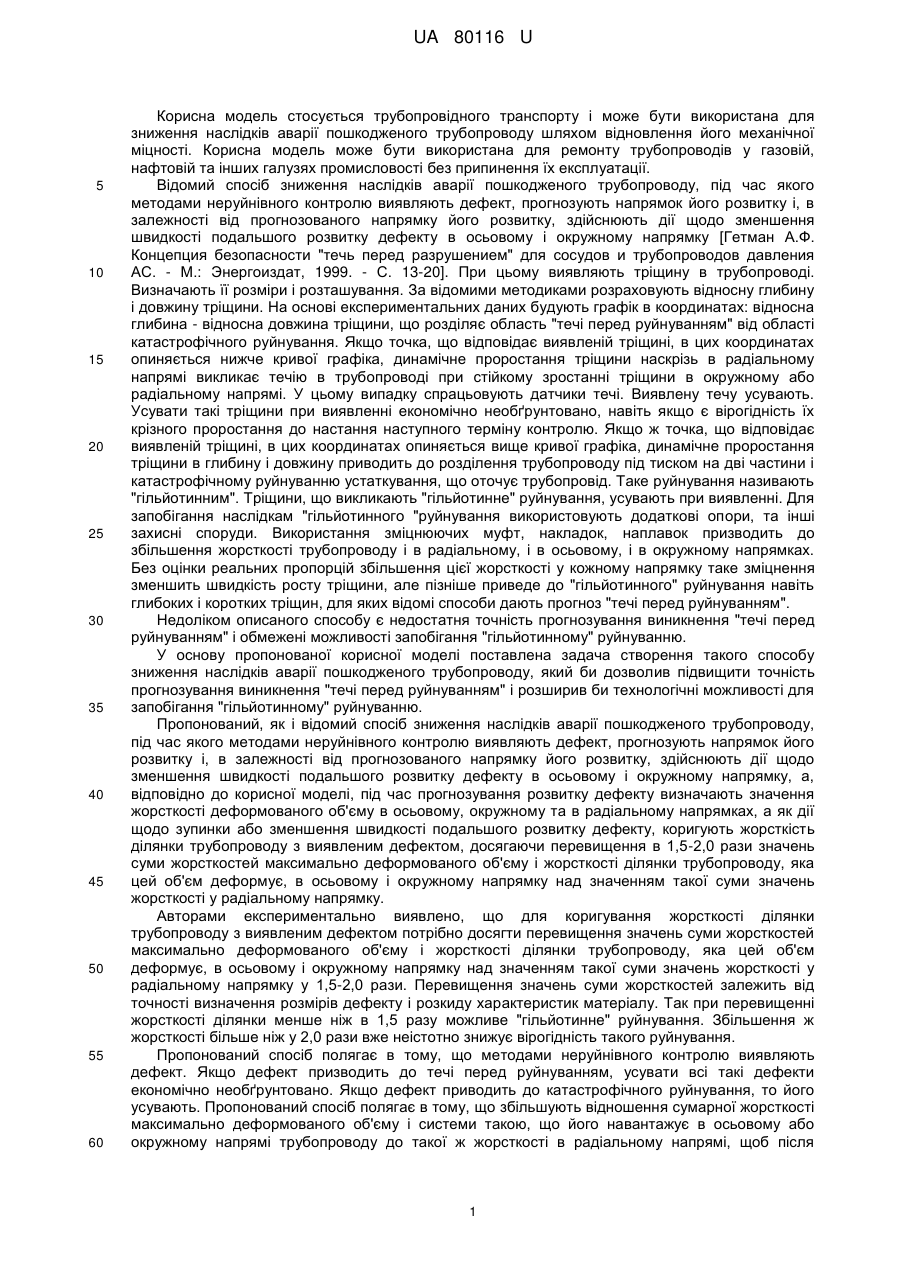

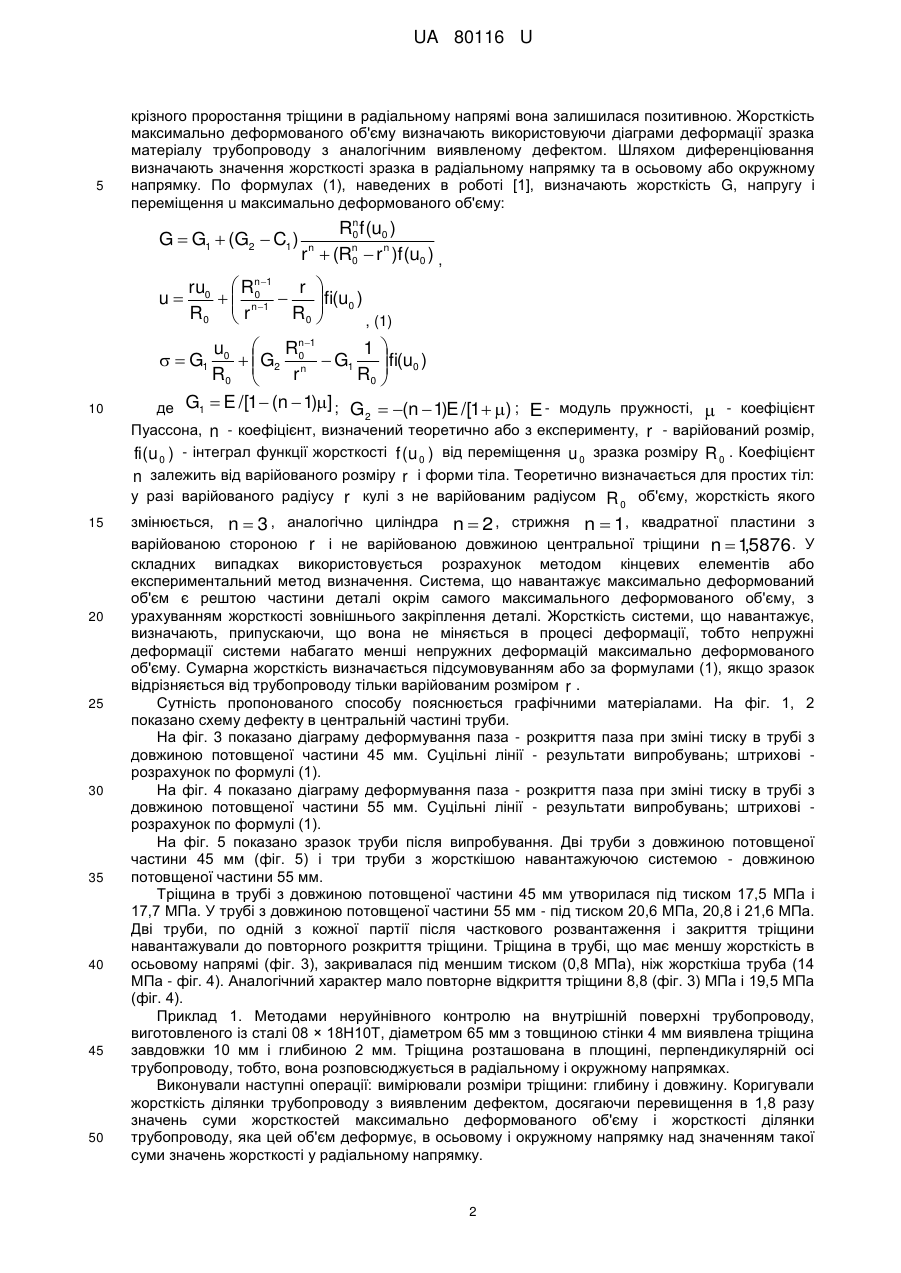

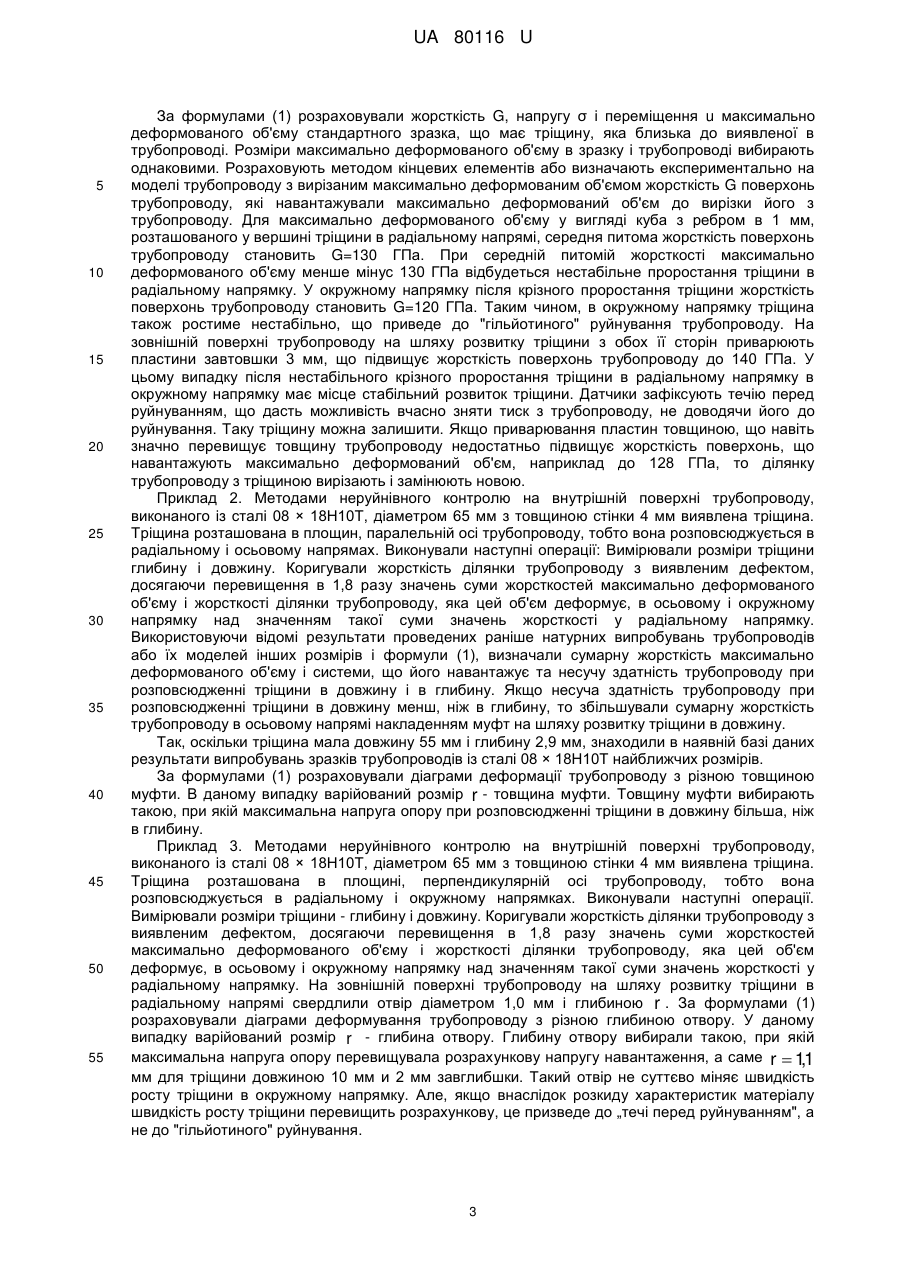

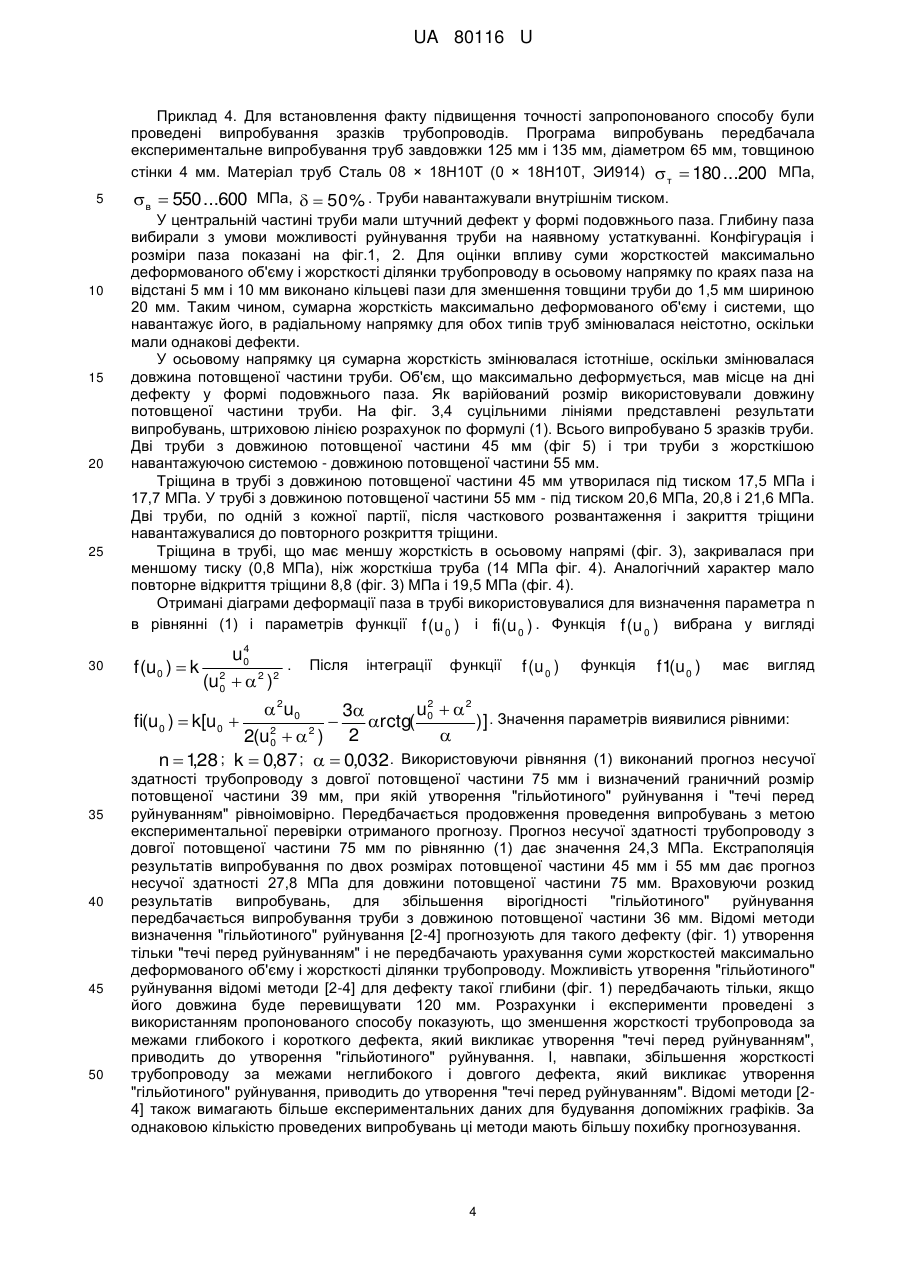

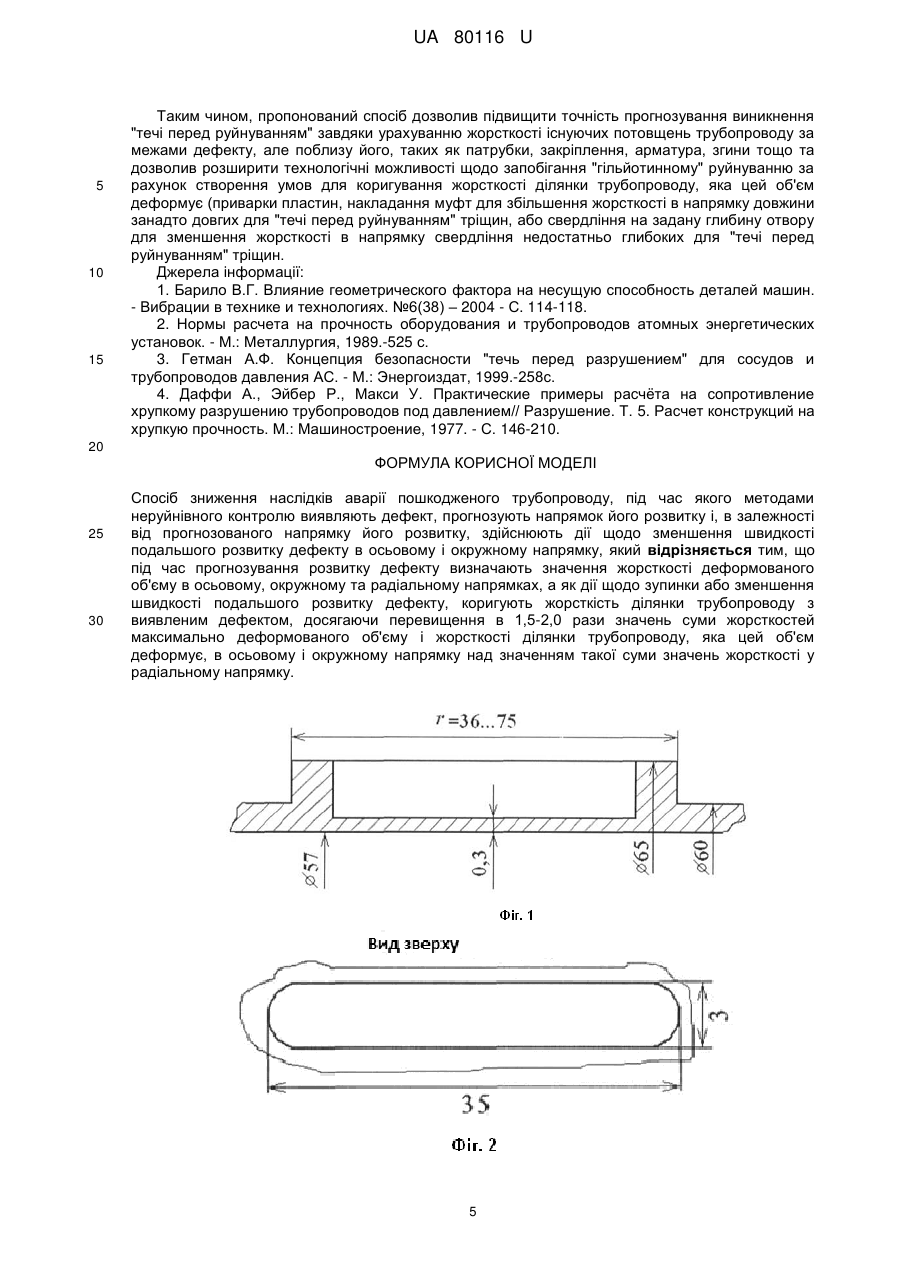

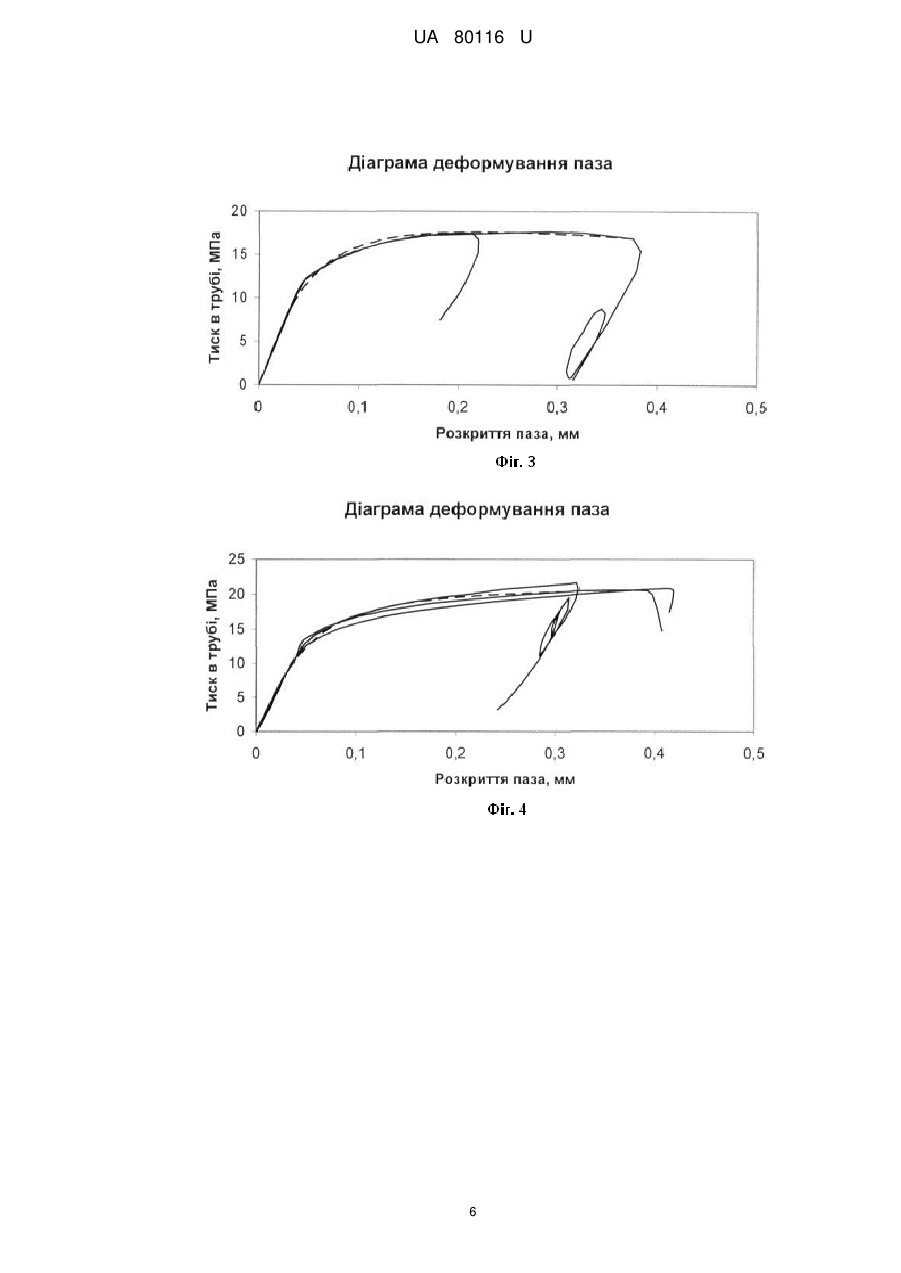

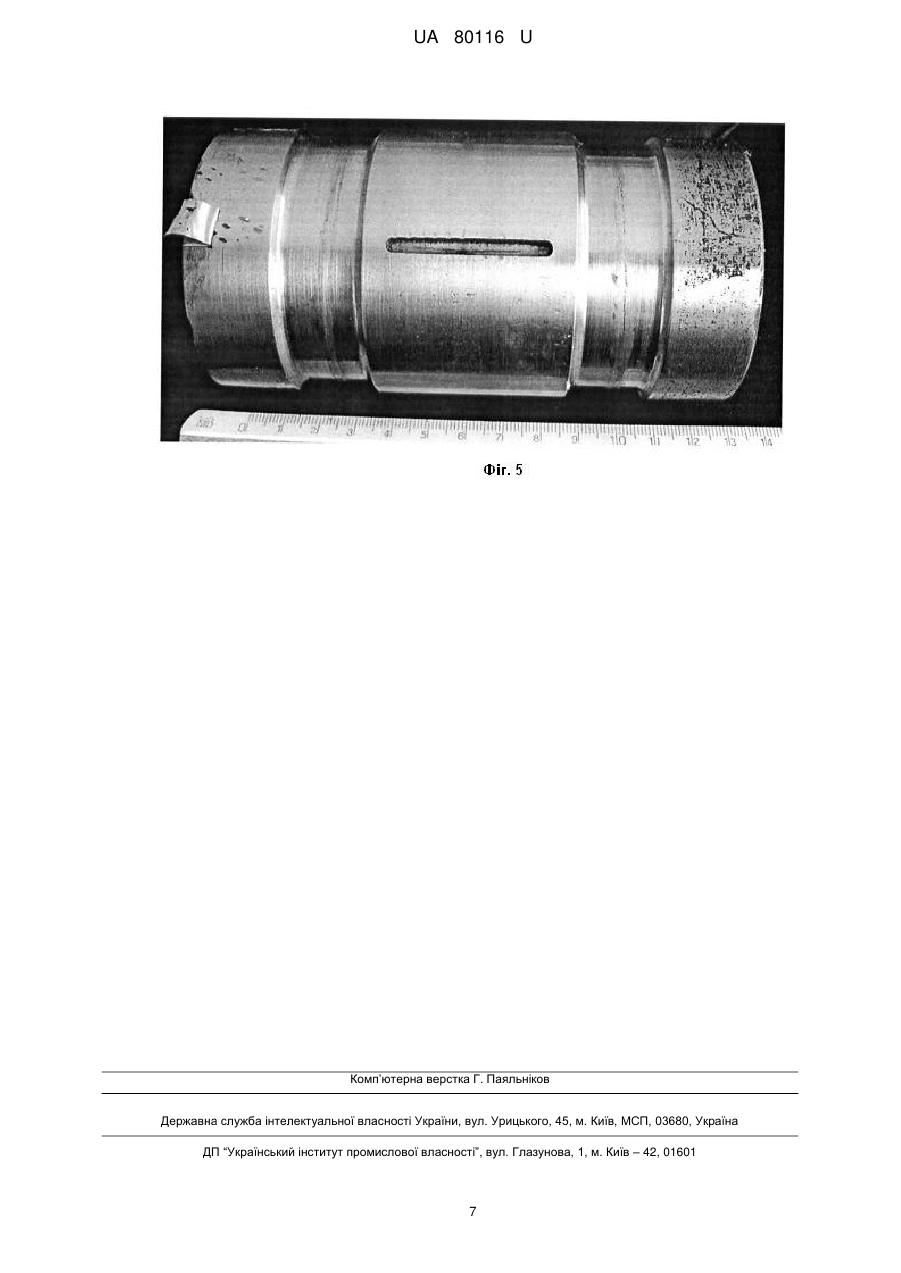

Реферат: Спосіб зниження наслідків аварії пошкодженого трубопроводу, під час якого методами неруйнівного контролю виявляють дефект, прогнозують напрямок його розвитку і, в залежності від прогнозованого напрямку його розвитку, здійснюють дії щодо зменшення швидкості подальшого розвитку дефекту в осьовому і окружному напрямку. Під час прогнозування розвитку дефекту визначають значення жорсткості деформованого об'єму в осьовому, окружному та радіальному напрямках. Як дії щодо зупинки або зменшення швидкості подальшого розвитку дефекту, коригують жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,5-2,0 рази значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку. UA 80116 U (12) UA 80116 U UA 80116 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель стосується трубопровідного транспорту і може бути використана для зниження наслідків аварії пошкодженого трубопроводу шляхом відновлення його механічної міцності. Корисна модель може бути використана для ремонту трубопроводів у газовій, нафтовій та інших галузях промисловості без припинення їх експлуатації. Відомий спосіб зниження наслідків аварії пошкодженого трубопроводу, під час якого методами неруйнівного контролю виявляють дефект, прогнозують напрямок його розвитку і, в залежності від прогнозованого напрямку його розвитку, здійснюють дії щодо зменшення швидкості подальшого розвитку дефекту в осьовому і окружному напрямку [Гетман А.Ф. Концепция безопасности "течь перед разрушением" для сосудов и трубопроводов давления АС. - М.: Энергоиздат, 1999. - С. 13-20]. При цьому виявляють тріщину в трубопроводі. Визначають її розміри і розташування. За відомими методиками розраховують відносну глибину і довжину тріщини. На основі експериментальних даних будують графік в координатах: відносна глибина - відносна довжина тріщини, що розділяє область "течі перед руйнуванням" від області катастрофічного руйнування. Якщо точка, що відповідає виявленій тріщині, в цих координатах опиняється нижче кривої графіка, динамічне проростання тріщини наскрізь в радіальному напрямі викликає течію в трубопроводі при стійкому зростанні тріщини в окружному або радіальному напрямі. У цьому випадку спрацьовують датчики течі. Виявлену течу усувають. Усувати такі тріщини при виявленні економічно необґрунтовано, навіть якщо є вірогідність їх крізного проростання до настання наступного терміну контролю. Якщо ж точка, що відповідає виявленій тріщині, в цих координатах опиняється вище кривої графіка, динамічне проростання тріщини в глибину і довжину приводить до розділення трубопроводу під тиском на дві частини і катастрофічному руйнуванню устаткування, що оточує трубопровід. Таке руйнування називають "гільйотинним". Тріщини, що викликають "гільйотинне" руйнування, усувають при виявленні. Для запобігання наслідкам "гільйотинного "руйнування використовують додаткові опори, та інші захисні споруди. Використання зміцнюючих муфт, накладок, наплавок призводить до збільшення жорсткості трубопроводу і в радіальному, і в осьовому, і в окружному напрямках. Без оцінки реальних пропорцій збільшення цієї жорсткості у кожному напрямку таке зміцнення зменшить швидкість росту тріщини, але пізніше приведе до "гільйотинного" руйнування навіть глибоких і коротких тріщин, для яких відомі способи дають прогноз "течі перед руйнуванням". Недоліком описаного способу є недостатня точність прогнозування виникнення "течі перед руйнуванням" і обмежені можливості запобігання "гільйотинному" руйнуванню. У основу пропонованої корисної моделі поставлена задача створення такого способу зниження наслідків аварії пошкодженого трубопроводу, який би дозволив підвищити точність прогнозування виникнення "течі перед руйнуванням" і розширив би технологічні можливості для запобігання "гільйотинному" руйнуванню. Пропонований, як і відомий спосіб зниження наслідків аварії пошкодженого трубопроводу, під час якого методами неруйнівного контролю виявляють дефект, прогнозують напрямок його розвитку і, в залежності від прогнозованого напрямку його розвитку, здійснюють дії щодо зменшення швидкості подальшого розвитку дефекту в осьовому і окружному напрямку, а, відповідно до корисної моделі, під час прогнозування розвитку дефекту визначають значення жорсткості деформованого об'єму в осьовому, окружному та в радіальному напрямках, а як дії щодо зупинки або зменшення швидкості подальшого розвитку дефекту, коригують жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,5-2,0 рази значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку. Авторами експериментально виявлено, що для коригування жорсткості ділянки трубопроводу з виявленим дефектом потрібно досягти перевищення значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку у 1,5-2,0 рази. Перевищення значень суми жорсткостей залежить від точності визначення розмірів дефекту і розкиду характеристик матеріалу. Так при перевищенні жорсткості ділянки менше ніж в 1,5 разу можливе "гільйотинне" руйнування. Збільшення ж жорсткості більше ніж у 2,0 рази вже неістотно знижує вірогідність такого руйнування. Пропонований спосіб полягає в тому, що методами неруйнівного контролю виявляють дефект. Якщо дефект призводить до течі перед руйнуванням, усувати всі такі дефекти економічно необґрунтовано. Якщо дефект приводить до катастрофічного руйнування, то його усувають. Пропонований спосіб полягає в тому, що збільшують відношення сумарної жорсткості максимально деформованого об'єму і системи такою, що його навантажує в осьовому або окружному напрямі трубопроводу до такої ж жорсткості в радіальному напрямі, щоб після 1 UA 80116 U 5 крізного проростання тріщини в радіальному напрямі вона залишилася позитивною. Жорсткість максимально деформованого об'єму визначають використовуючи діаграми деформації зразка матеріалу трубопроводу з аналогічним виявленому дефектом. Шляхом диференціювання визначають значення жорсткості зразка в радіальному напрямку та в осьовому або окружному напрямку. По формулах (1), наведених в роботі [1], визначають жорсткість G, напругу і переміщення u максимально деформованого об'єму: G G1 (G2 C1 ) u Rn f (u0 ) 0 n n r (R0 r n )f (u0 ) , ru0 Rn1 r fi(u0 ) 0 R0 r n1 R0 , (1) u0 Rn1 1 fi(u0 ) G2 0 G1 n R0 r R0 де G1 E /[1 (n 1)] ; G 2 (n 1)E /[1 ) ; E - модуль пружності, - коефіцієнт Пуассона, n - коефіцієнт, визначений теоретично або з експерименту, r - варійований розмір, fi(u 0 ) - інтеграл функції жорсткості f (u 0 ) від переміщення u 0 зразка розміру R 0 . Коефіцієнт n залежить від варійованого розміру r і форми тіла. Теоретично визначається для простих тіл: у разі варійованого радіусу r кулі з не варійованим радіусом R 0 об'єму, жорсткість якого змінюється, n 3 , аналогічно циліндра n 2 , стрижня n 1, квадратної пластини з варійованою стороною r і не варійованою довжиною центральної тріщини n 15876 . У , G1 10 15 20 25 30 35 40 45 50 складних випадках використовується розрахунок методом кінцевих елементів або експериментальний метод визначення. Система, що навантажує максимально деформований об'єм є рештою частини деталі окрім самого максимального деформованого об'єму, з урахуванням жорсткості зовнішнього закріплення деталі. Жорсткість системи, що навантажує, визначають, припускаючи, що вона не міняється в процесі деформації, тобто непружні деформації системи набагато менші непружних деформацій максимально деформованого об'єму. Сумарна жорсткість визначається підсумовуванням або за формулами (1), якщо зразок відрізняється від трубопроводу тільки варійованим розміром r . Сутність пропонованого способу пояснюється графічними матеріалами. На фіг. 1, 2 показано схему дефекту в центральній частині труби. На фіг. 3 показано діаграму деформування паза - розкриття паза при зміні тиску в трубі з довжиною потовщеної частини 45 мм. Суцільні лінії - результати випробувань; штрихові розрахунок по формулі (1). На фіг. 4 показано діаграму деформування паза - розкриття паза при зміні тиску в трубі з довжиною потовщеної частини 55 мм. Суцільні лінії - результати випробувань; штрихові розрахунок по формулі (1). На фіг. 5 показано зразок труби після випробування. Дві труби з довжиною потовщеної частини 45 мм (фіг. 5) і три труби з жорсткішою навантажуючою системою - довжиною потовщеної частини 55 мм. Тріщина в трубі з довжиною потовщеної частини 45 мм утворилася під тиском 17,5 МПа і 17,7 МПа. У трубі з довжиною потовщеної частини 55 мм - під тиском 20,6 МПа, 20,8 і 21,6 МПа. Дві труби, по одній з кожної партії після часткового розвантаження і закриття тріщини навантажували до повторного розкриття тріщини. Тріщина в трубі, що має меншу жорсткість в осьовому напрямі (фіг. 3), закривалася під меншим тиском (0,8 МПа), ніж жорсткіша труба (14 МПа - фіг. 4). Аналогічний характер мало повторне відкриття тріщини 8,8 (фіг. 3) МПа і 19,5 МПа (фіг. 4). Приклад 1. Методами неруйнівного контролю на внутрішній поверхні трубопроводу, виготовленого із сталі 08 × 18Н10Т, діаметром 65 мм з товщиною стінки 4 мм виявлена тріщина завдовжки 10 мм і глибиною 2 мм. Тріщина розташована в площині, перпендикулярній осі трубопроводу, тобто, вона розповсюджується в радіальному і окружному напрямках. Виконували наступні операції: вимірювали розміри тріщини: глибину і довжину. Коригували жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,8 разу значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку. 2 UA 80116 U 5 10 15 20 25 30 35 40 45 50 55 За формулами (1) розраховували жорсткість G, напругу σ і переміщення u максимально деформованого об'єму стандартного зразка, що має тріщину, яка близька до виявленої в трубопроводі. Розміри максимально деформованого об'єму в зразку і трубопроводі вибирають однаковими. Розраховують методом кінцевих елементів або визначають експериментально на моделі трубопроводу з вирізаним максимально деформованим об'ємом жорсткість G поверхонь трубопроводу, які навантажували максимально деформований об'єм до вирізки його з трубопроводу. Для максимально деформованого об'єму у вигляді куба з ребром в 1 мм, розташованого у вершині тріщини в радіальному напрямі, середня питома жорсткість поверхонь трубопроводу становить G=130 ГПа. При середній питомій жорсткості максимально деформованого об'єму менше мінус 130 ГПа відбудеться нестабільне проростання тріщини в радіальному напрямку. У окружному напрямку після крізного проростання тріщини жорсткість поверхонь трубопроводу становить G=120 ГПа. Таким чином, в окружному напрямку тріщина також ростиме нестабільно, що приведе до "гільйотиного" руйнування трубопроводу. На зовнішній поверхні трубопроводу на шляху розвитку тріщини з обох її сторін приварюють пластини завтовшки 3 мм, що підвищує жорсткість поверхонь трубопроводу до 140 ГПа. У цьому випадку після нестабільного крізного проростання тріщини в радіальному напрямку в окружному напрямку має місце стабільний розвиток тріщини. Датчики зафіксують течію перед руйнуванням, що дасть можливість вчасно зняти тиск з трубопроводу, не доводячи його до руйнування. Таку тріщину можна залишити. Якщо приварювання пластин товщиною, що навіть значно перевищує товщину трубопроводу недостатньо підвищує жорсткість поверхонь, що навантажують максимально деформований об'єм, наприклад до 128 ГПа, то ділянку трубопроводу з тріщиною вирізають і замінюють новою. Приклад 2. Методами неруйнівного контролю на внутрішній поверхні трубопроводу, виконаного із сталі 08 × 18Н10Т, діаметром 65 мм з товщиною стінки 4 мм виявлена тріщина. Тріщина розташована в площин, паралельній осі трубопроводу, тобто вона розповсюджується в радіальному і осьовому напрямах. Виконували наступні операції: Вимірювали розміри тріщини глибину і довжину. Коригували жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,8 разу значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку. Використовуючи відомі результати проведених раніше натурних випробувань трубопроводів або їх моделей інших розмірів і формули (1), визначали сумарну жорсткість максимально деформованого об'єму і системи, що його навантажує та несучу здатність трубопроводу при розповсюдженні тріщини в довжину і в глибину. Якщо несуча здатність трубопроводу при розповсюдженні тріщини в довжину менш, ніж в глибину, то збільшували сумарну жорсткість трубопроводу в осьовому напрямі накладенням муфт на шляху розвитку тріщини в довжину. Так, оскільки тріщина мала довжину 55 мм і глибину 2,9 мм, знаходили в наявній базі даних результати випробувань зразків трубопроводів із сталі 08 × 18Н10Т найближчих розмірів. За формулами (1) розраховували діаграми деформації трубопроводу з різною товщиною муфти. В даному випадку варійований розмір r - товщина муфти. Товщину муфти вибирають такою, при якій максимальна напруга опору при розповсюдженні тріщини в довжину більша, ніж в глибину. Приклад 3. Методами неруйнівного контролю на внутрішній поверхні трубопроводу, виконаного із сталі 08 × 18Н10Т, діаметром 65 мм з товщиною стінки 4 мм виявлена тріщина. Тріщина розташована в площині, перпендикулярній осі трубопроводу, тобто вона розповсюджується в радіальному і окружному напрямках. Виконували наступні операції. Вимірювали розміри тріщини - глибину і довжину. Коригували жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,8 разу значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку. На зовнішній поверхні трубопроводу на шляху розвитку тріщини в радіальному напрямі свердлили отвір діаметром 1,0 мм і глибиною r . За формулами (1) розраховували діаграми деформування трубопроводу з різною глибиною отвору. У даному випадку варійований розмір r - глибина отвору. Глибину отвору вибирали такою, при якій максимальна напруга опору перевищувала розрахункову напругу навантаження, а саме r 11 , мм для тріщини довжиною 10 мм и 2 мм завглибшки. Такий отвір не суттєво міняє швидкість росту тріщини в окружному напрямку. Але, якщо внаслідок розкиду характеристик матеріалу швидкість росту тріщини перевищить розрахункову, це призведе до „течі перед руйнуванням", а не до "гільйотиного" руйнування. 3 UA 80116 U Приклад 4. Для встановлення факту підвищення точності запропонованого способу були проведені випробування зразків трубопроводів. Програма випробувань передбачала експериментальне випробування труб завдовжки 125 мм і 135 мм, діаметром 65 мм, товщиною стінки 4 мм. Матеріал труб Сталь 08 × 18Н10Т (0 × 18Н10Т, ЭИ914) т 180 ...200 МПа, 5 10 15 20 25 30 в 550 ...600 МПа, 50 % . Труби навантажували внутрішнім тиском. У центральній частині труби мали штучний дефект у формі подовжнього паза. Глибину паза вибирали з умови можливості руйнування труби на наявному устаткуванні. Конфігурація і розміри паза показані на фіг.1, 2. Для оцінки впливу суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу в осьовому напрямку по краях паза на відстані 5 мм і 10 мм виконано кільцеві пази для зменшення товщини труби до 1,5 мм шириною 20 мм. Таким чином, сумарна жорсткість максимально деформованого об'єму і системи, що навантажує його, в радіальному напрямку для обох типів труб змінювалася неістотно, оскільки мали однакові дефекти. У осьовому напрямку ця сумарна жорсткість змінювалася істотніше, оскільки змінювалася довжина потовщеної частини труби. Об'єм, що максимально деформується, мав місце на дні дефекту у формі подовжнього паза. Як варійований розмір використовували довжину потовщеної частини труби. На фіг. 3,4 суцільними лініями представлені результати випробувань, штриховою лінією розрахунок по формулі (1). Всього випробувано 5 зразків труби. Дві труби з довжиною потовщеної частини 45 мм (фіг 5) і три труби з жорсткішою навантажуючою системою - довжиною потовщеної частини 55 мм. Тріщина в трубі з довжиною потовщеної частини 45 мм утворилася під тиском 17,5 МПа і 17,7 МПа. У трубі з довжиною потовщеної частини 55 мм - під тиском 20,6 МПа, 20,8 і 21,6 МПа. Дві труби, по одній з кожної партії, після часткового розвантаження і закриття тріщини навантажувалися до повторного розкриття тріщини. Тріщина в трубі, що має меншу жорсткість в осьовому напрямі (фіг. 3), закривалася при меншому тиску (0,8 МПа), ніж жорсткіша труба (14 МПа фіг. 4). Аналогічний характер мало повторне відкриття тріщини 8,8 (фіг. 3) МПа і 19,5 МПа (фіг. 4). Отримані діаграми деформації паза в трубі використовувалися для визначення параметра n в рівнянні (1) і параметрів функції f (u 0 ) і fi(u 0 ) . Функція f (u 0 ) вибрана у вигляді 4 u0 . Після інтеграції функції f (u0 ) k 2 (u0 2 )2 f (u 0 ) функція f1(u 0 ) має вигляд 2 2u0 u0 2 3 fi(u0 ) k[u0 rctg( )] . Значення параметрів виявилися рівними: 2 2(u0 2 ) 2 n 128 ; k 0,87 ; 0,032. Використовуючи рівняння (1) виконаний прогноз несучої , 35 40 45 50 здатності трубопроводу з довгої потовщеної частини 75 мм і визначений граничний розмір потовщеної частини 39 мм, при якій утворення "гільйотиного" руйнування і "течі перед руйнуванням" рівноімовірно. Передбачається продовження проведення випробувань з метою експериментальної перевірки отриманого прогнозу. Прогноз несучої здатності трубопроводу з довгої потовщеної частини 75 мм по рівнянню (1) дає значення 24,3 МПа. Екстраполяція результатів випробування по двох розмірах потовщеної частини 45 мм і 55 мм дає прогноз несучої здатності 27,8 МПа для довжини потовщеної частини 75 мм. Враховуючи розкид результатів випробувань, для збільшення вірогідності "гільйотиного" руйнування передбачається випробування труби з довжиною потовщеної частини 36 мм. Відомі методи визначення "гільйотиного" руйнування [2-4] прогнозують для такого дефекту (фіг. 1) утворення тільки "течі перед руйнуванням" і не передбачають урахування суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу. Можливість утворення "гільйотиного" руйнування відомі методи [2-4] для дефекту такої глибини (фіг. 1) передбачають тільки, якщо його довжина буде перевищувати 120 мм. Розрахунки і експерименти проведені з використанням пропонованого способу показують, що зменшення жорсткості трубопровода за межами глибокого і короткого дефекта, який викликає утворення "течі перед руйнуванням", приводить до утворення "гільйотиного" руйнування. І, навпаки, збільшення жорсткості трубопроводу за межами неглибокого і довгого дефекта, який викликає утворення "гільйотиного" руйнування, приводить до утворення "течі перед руйнуванням". Відомі методи [24] також вимагають більше експериментальних даних для будування допоміжних графіків. За однаковою кількістю проведених випробувань ці методи мають більшу похибку прогнозування. 4 UA 80116 U 5 10 15 Таким чином, пропонований спосіб дозволив підвищити точність прогнозування виникнення "течі перед руйнуванням" завдяки урахуванню жорсткості існуючих потовщень трубопроводу за межами дефекту, але поблизу його, таких як патрубки, закріплення, арматура, згини тощо та дозволив розширити технологічні можливості щодо запобігання "гільйотинному" руйнуванню за рахунок створення умов для коригування жорсткості ділянки трубопроводу, яка цей об'єм деформує (приварки пластин, накладання муфт для збільшення жорсткості в напрямку довжини занадто довгих для "течі перед руйнуванням" тріщин, або свердління на задану глибину отвору для зменшення жорсткості в напрямку свердління недостатньо глибоких для "течі перед руйнуванням" тріщин. Джерела інформації: 1. Барило В.Г. Влияние геометрического фактора на несущую способность деталей машин. - Вибрации в технике и технологиях. №6(38) – 2004 - С. 114-118. 2. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. - М.: Металлургия, 1989.-525 с. 3. Гетман А.Ф. Концепция безопасности "течь перед разрушением" для сосудов и трубопроводов давления АС. - М.: Энергоиздат, 1999.-258с. 4. Даффи А., Эйбер Р., Макси У. Практические примеры расчѐта на сопротивление хрупкому разрушению трубопроводов под давлением// Разрушение. Т. 5. Расчет конструкций на хрупкую прочность. М.: Машиностроение, 1977. - С. 146-210. 20 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 25 30 Спосіб зниження наслідків аварії пошкодженого трубопроводу, під час якого методами неруйнівного контролю виявляють дефект, прогнозують напрямок його розвитку і, в залежності від прогнозованого напрямку його розвитку, здійснюють дії щодо зменшення швидкості подальшого розвитку дефекту в осьовому і окружному напрямку, який відрізняється тим, що під час прогнозування розвитку дефекту визначають значення жорсткості деформованого об'єму в осьовому, окружному та радіальному напрямках, а як дії щодо зупинки або зменшення швидкості подальшого розвитку дефекту, коригують жорсткість ділянки трубопроводу з виявленим дефектом, досягаючи перевищення в 1,5-2,0 рази значень суми жорсткостей максимально деформованого об'єму і жорсткості ділянки трубопроводу, яка цей об'єм деформує, в осьовому і окружному напрямку над значенням такої суми значень жорсткості у радіальному напрямку. 5 UA 80116 U 6 UA 80116 U Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for decrease of consequences of failure of a damaged pipeline

Автори англійськоюKravchuk Leonid Vasyliovych, Barylo Viktor Hryhorovych, Buiskykh Kostiantyn Pavlovych

Назва патенту російськоюСпособ уменьшения последствий аварии поврежденного трубопровода

Автори російськоюКравчук Леонид Васильевич, Барило Виктор Григорьевич, Буйских Константин Павлович

МПК / Мітки

МПК: F16L 55/16

Мітки: трубопроводу, пошкодженого, зниження, спосіб, аварії, наслідків

Код посилання

<a href="https://ua.patents.su/9-80116-sposib-znizhennya-naslidkiv-avari-poshkodzhenogo-truboprovodu.html" target="_blank" rel="follow" title="База патентів України">Спосіб зниження наслідків аварії пошкодженого трубопроводу</a>

Попередній патент: Зразок для температурних механічних випробувань за методикою small punch test (sp)

Наступний патент: Клейова композиція для з’єднання м’яких тканин

Випадковий патент: Кузов піввагона