Інтегрований спосіб виробництва метанолу та оцтової кислоти

Формула / Реферат

1. Інтегрований спосіб виробництва метанолу та оцтової кислоти, у якому:

розділяють потік сировинного газу як джерела вуглеводнів на перший та другий вуглеводневі потоки;

проводять паровий риформінг першого вуглеводного потоку з парою для одержання реформованого потоку;

проводять автотермічний риформінг суміші реформованого потоку та другого вуглеводного потоку з киснем і двооксидом вуглецю для одержання потоку синтез-газу;

розділяють меншу частину від 5 до менше 50 відсотків потоку синтез-газу на перший потік, багатий на двооксид вуглецю, потік, багатий на водень, і потік, багатий на окис вуглецю;

рециркулюють перший потік, багатий на двооксид вуглецю, в автотермічний риформінг;

імпортують другий потік, багатий на двооксид вуглецю, з окремого джерела, об'єднують його з частиною потоку синтез-газу, яка залишилася, і принаймні частиною потоку, багатого на водень, і стискають суміш для подання живильного потоку до контуру синтезу метанолу, у якому отримують метанол як продукт;

синтезують оцтову кислоту із принаймні частини одержаного метанолу та потоку, багатого на окис вуглецю,

причому стехіометричне відношення живильного потоку, визначене як [(H2-СО2)/(СО+СO2)], знаходиться між 2,0 та 2,1,

надлишковий двооксид вуглецю випускають в атмосферу, а його кількість менша, ніж кількість вхідного вуглецю.

2. Спосіб згідно з п. 2, у якому стехіометричне відношення живильного потоку, визначене як [(H2-СО2)/(СО+СO2)], знаходиться між 2,04 і 2,06.

3. Спосіб згідно з будь-яким із попередніх пунктів, у якому додатково подають потік продувного газу з контуру синтезу метанолу до етапу розділення меншої частини потоку синтез-газу.

4. Спосіб згідно з будь-яким з попередніх пунктів, у якому автотермічний риформер є однопрохідним.

5. Спосіб згідно з будь-яким із попередніх пунктів, у якому на етапі розділення меншої частини потоку синтез-газу додатково проводять кріогенну дистиляцію вказаної меншої частини синтез-газу в установці холодильника для промивання метану.

6. Спосіб згідно з п. 5, у якому газ, що миттєво виділяють на етапі розділення меншої частини потоку синтез-газу, повторно подають у контур синтезу метанолу.

7. Спосіб згідно з пп. 5 або 6, у якому потік залишкового газу з холодильника використовують повторно як сировинний газ.

8. Спосіб згідно з будь-яким із попередніх пунктів, у якому кількість двооксиду вуглецю, що випускають в атмосферу, становить менше 10 мас. % від усього вуглецю, що подають.

9. Спосіб згідно з будь-яким із пп. 1-7, у якому кількість двооксиду вуглецю, що випускають в атмосферу, становить менше 5 мас. % від усього вуглецю, що подають.

10. Спосіб згідно з будь-яким з попередніх пунктів, у якому додатково направляють частини одержаних у ньому потоків на принаймні один з пов'язаних процесів, які включають процес нафтопереробки на відповідній установці та процес синтезу мономера вінілацетату у відповідному контурі, та/або використовують частини потоків з вказаних пов'язаних процесів.

11. Спосіб згідно з п. 10, який включає процес нафтопереробки як пов'язаний процес і у якому першу частину багатого на водень потоку, що надходить із етапу розділення меншої частини потоку синтез-газу, повторно спрямовують у контур синтезу метанолу, а другу частину подають як сировину до нафтопереробної установки.

12. Спосіб згідно з п. 10 або 11, який включає синтез мономера вінілацетату як пов'язаний процес і у якому другий потік, багатий на двооксид вуглецю, подають з контуру синтезу мономера вінілацетату.

13. Спосіб згідно з будь-яким із пп. 10-12, у якому у пов'язаних процесах використовують оцтову кислоту як реагент, спільно використовують кисень із загальної установки повітряної сепарації, спільно використовують спільні загальні допоміжні системи або їхню комбінацію.

14. Спосіб згідно з будь-яким з пп. 10-13, який включає синтез мономера вінілацетату як пов'язаний процес і у якому додатково подають принаймні частину оцтової кислоти у контур синтезу мономера вінілацетату і об'єднують частину оцтової кислоти із етиленом з джерела та киснем для одержання мономера вінілацетату.

15. Спосіб згідно з п. 14, у якому одна установка повітряної сепарації забезпечує киснем контур синтезу мономера вінілацетату та автотермічний риформер.

16. Спосіб згідно з будь-яким із попередніх пунктів, у якому на етап розділення меншої частини потоку синтез-газу спрямовують принаймні 10 % потоку синтез-газу.

17. Спосіб згідно з будь-яким з попередніх пунктів, у якому джерело вуглеводню містить природний газ, а співвідношення імпортованого потоку CO2 до джерела вуглеводню становить принаймні 0,05 кг СО2 на один Нм3 природного газу.

18. Спосіб згідно з п. 17, у якому відношення імпортованого потоку СО2 до природного газу становить принаймні 0,2 кг СО2 на 1 Нм3 природного газу.

19. Спосіб згідно з п. 18, у якому відношення імпортованого потоку СО2 до природного газу становить принаймні 0,23 кг СО2 на 1 Нм3 природного газу.

20. Спосіб згідно з будь-яким із попередніх пунктів, у якому до першого вуглеводневого потоку відводять від 35 до 65 % потоку з джерела вуглеводнів і до другого вуглеводневого потоку відводять від 35 до 65 % потоку з джерела вуглеводнів.

21. Спосіб згідно з будь-яким із пп. 1-20, у якому до першого вуглеводневого потоку відводять від 45 до 55 % потоку з джерела вуглеводнів і до другого вуглеводневого потоку відводять від 45 до 55 % потоку з джерела вуглеводнів.

22. Спосіб згідно з будь-яким із попередніх пунктів, у якому на етапі розділення меншої частини потоку синтез-газу одержують залишковий газ, багатий на інертні гази.

Текст

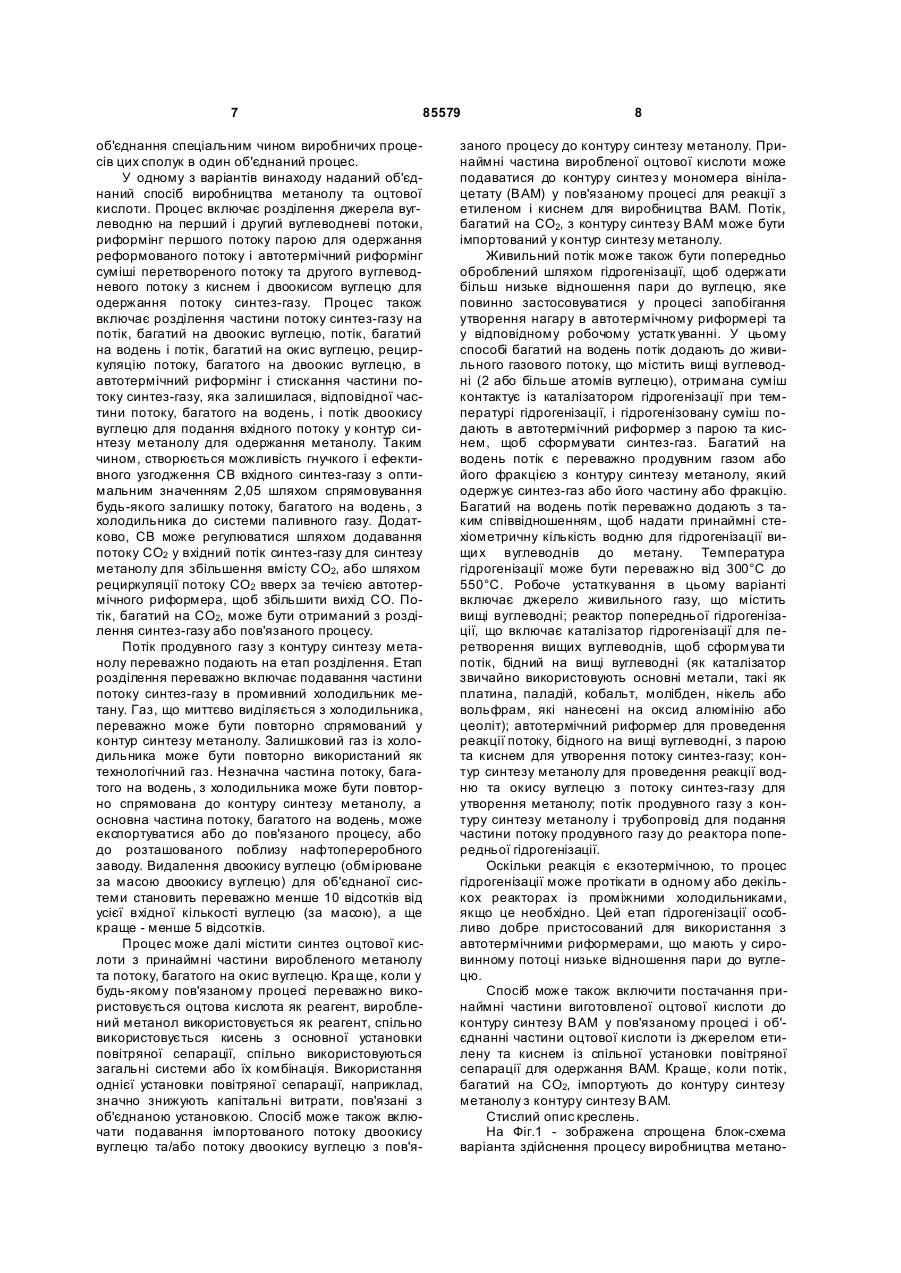

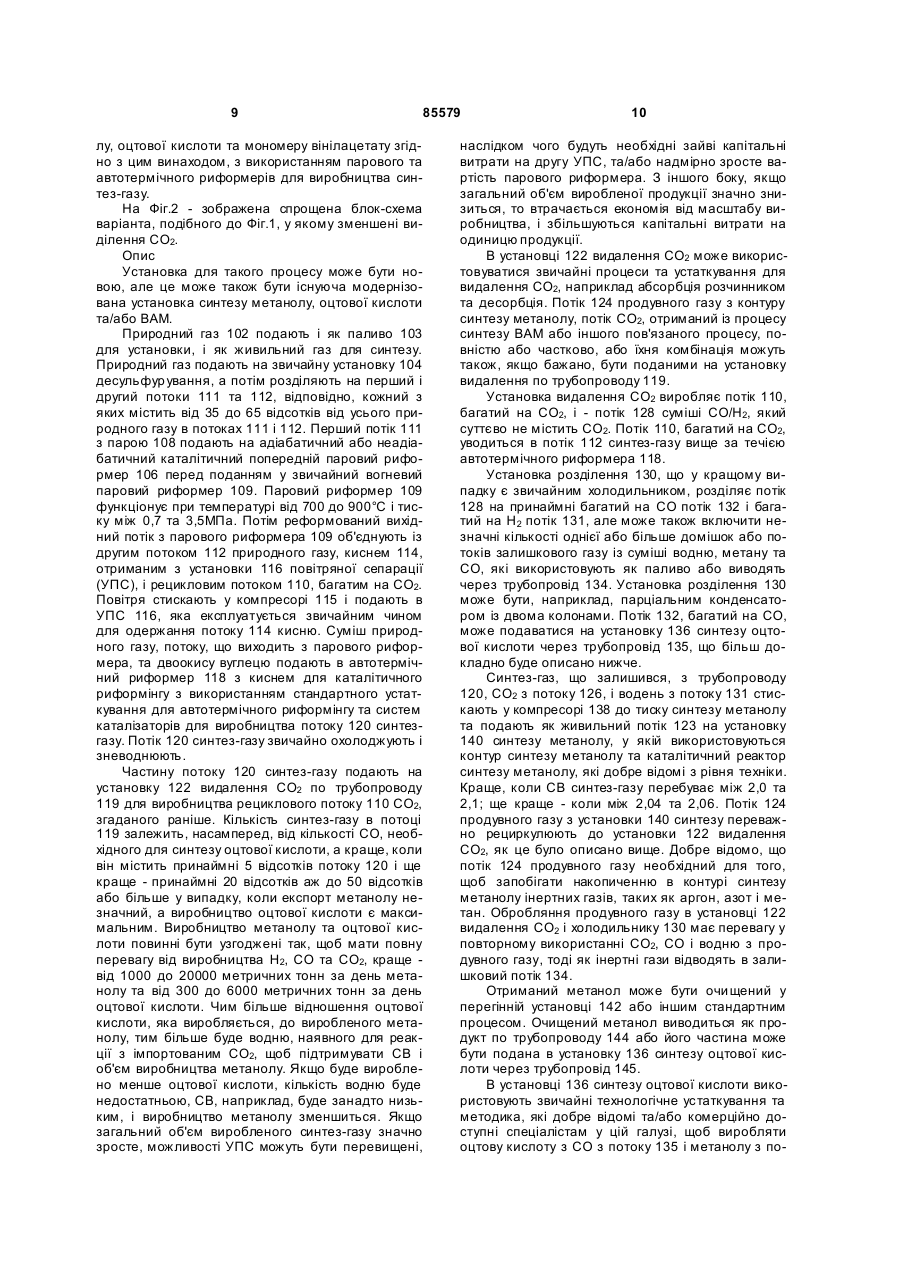

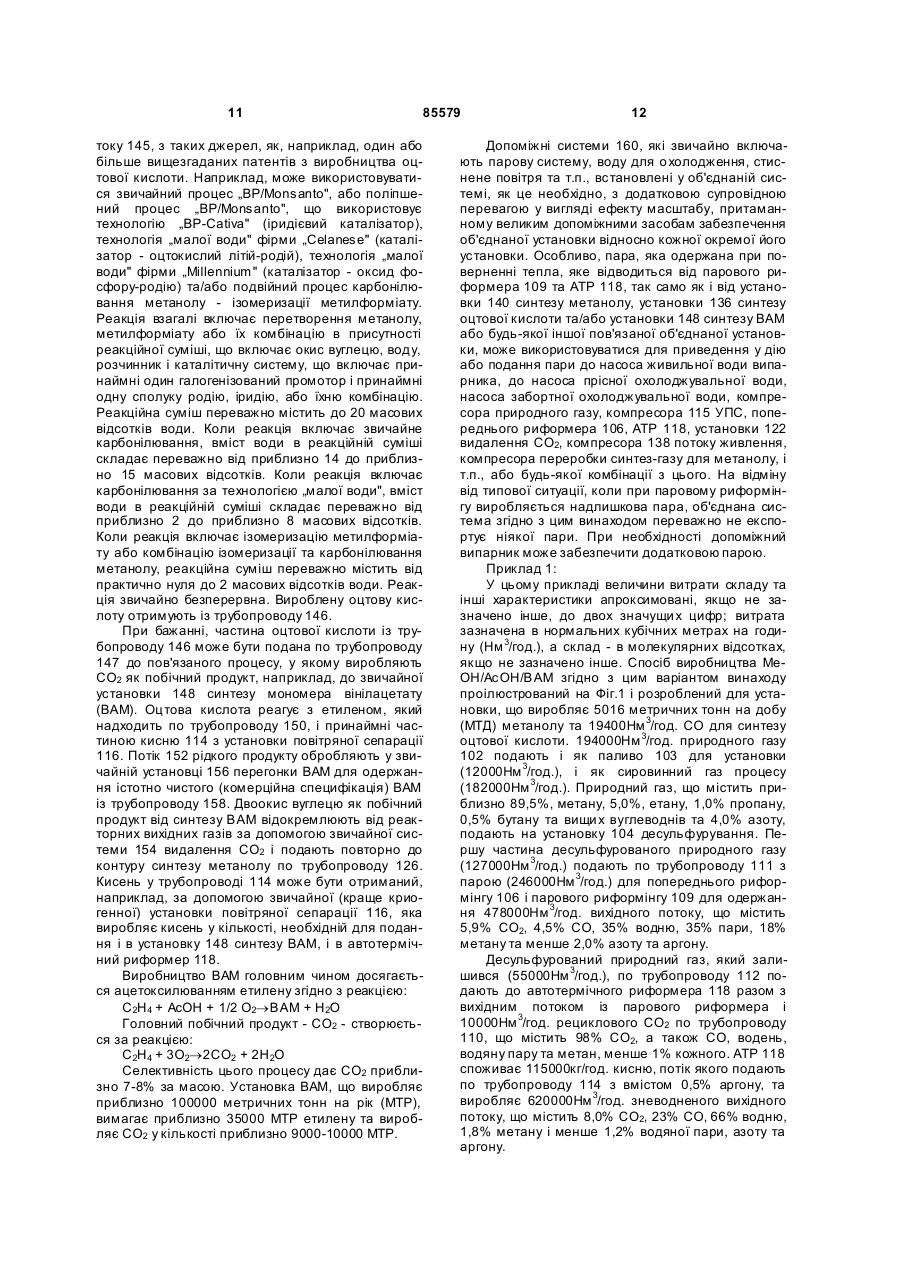

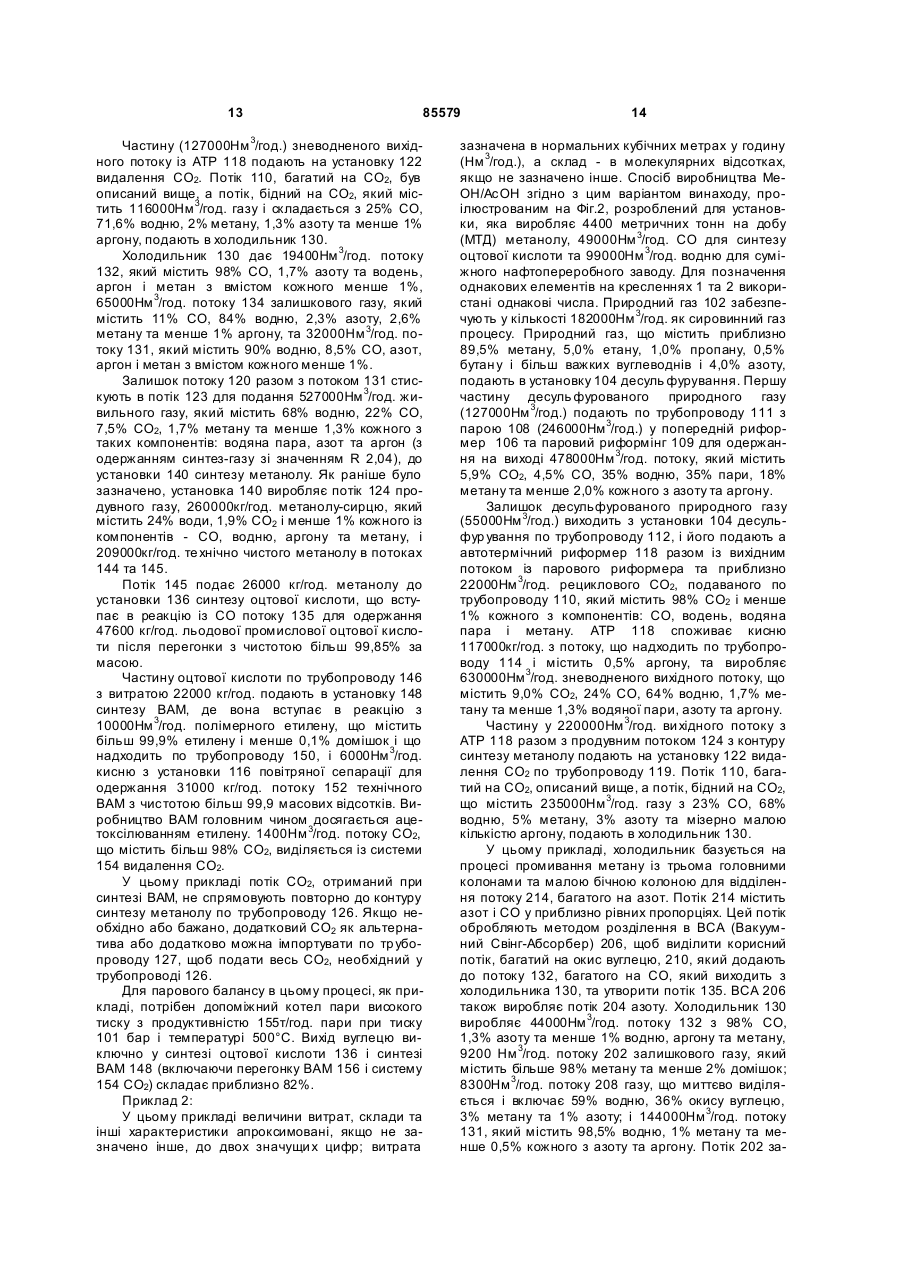

1. Інтегрований спосіб виробництва метанолу та оцтової кислоти, у якому: розділяють потік сировинного газу як джерела вуглеводнів на перший та другий вуглеводневі потоки; проводять паровий риформінг першого вуглеводного потоку з парою для одержання реформованого потоку; проводять автотермічний риформінг суміші реформованого потоку та другого вуглеводного потоку з киснем і двооксидом вуглецю для одержання потоку синтез-газу; розділяють меншу частин у від 5 до менше 50 відсотків потоку синтез-газу на перший потік, багатий на двооксид вуглецю, потік, багатий на водень, і потік, багатий на окис вуглецю; рециркулюють перший потік, багатий на двооксид вуглецю, в автотермічний риформінг; імпортують другий потік, багатий на двооксид вуглецю, з окремого джерела, об'єднують його з частиною потоку синтез-газу, яка залишилася, і принаймні частиною потоку, багатого на водень, і стискають суміш для подання живильного потоку до контуру синтезу метанолу, у якому отримують метанол як продукт; синтезують оцтову кислоту із принаймні частини одержаного метанолу та потоку, багатого на окис вуглецю, 2 (19) 1 3 85579 4 11. Спосіб згідно з п. 10, який включає процес нафтопереробки як пов'язаний процес і у якому першу частину багатого на водень потоку, що надходить із етапу розділення меншої частини потоку синтез-газу, повторно спрямовують у контур синтезу метанолу, а др угу частину подають як сировину до нафтопереробної установки. 12. Спосіб згідно з п. 10 або 11, який включає синтез мономера вінілацетату як пов'язаний процес і у якому другий потік, багатий на двооксид вуглецю, подають з контур у синтезу мономера вінілацетату. 13. Спосіб згідно з будь-яким із пп. 10-12, у якому у пов'язаних процесах використовують оцтову кислоту як реагент, спільно використовують кисень із загальної установки повітряної сепарації, спільно використовують спільні загальні допоміжні системи або їхню комбінацію. 14. Спосіб згідно з будь-яким з пп. 10-13, який включає синтез мономера вінілацетату як пов'язаний процес і у якому додатково подають принаймні частину оцтової кислоти у контур синтезу мономера вінілацетату і об'єдн ують частин у оцтової кислоти із етиленом з джерела та киснем для одержання мономера вінілацетату. 15. Спосіб згідно з п. 14, у якому одна установка повітряної сепарації забезпечує киснем контур синтезу мономера вінілацетату та автотермічний риформер. 16. Спосіб згідно з будь-яким із попередніх пунктів, у якому на етап розділення меншої частини потоку синтез-газу спрямовують принаймні 10% потоку синтез-газу. 17. Спосіб згідно з будь-яким з попередніх пунктів, у якому джерело вуглеводню містить природний газ, а співвідношення імпортованого потоку CO2 до джерела вуглеводню становить принаймні 0,05кг СО2 на один Нм 3 природного газу. 18. Спосіб згідно з п. 17, у якому відношення імпортованого потоку СО2 до природного газу становить принаймні 0,2кг СО2 на 1Нм 3 природного газу. 19. Спосіб згідно з п. 18, у якому відношення імпортованого потоку СО2 до природного газу становить принаймні 0,23кг СО2 на 1Нм 3 природного газу. 20. Спосіб згідно з будь-яким із попередніх пунктів, у якому до першого вуглеводневого потоку відводять від 35 до 65% потоку з джерела вуглеводнів і до другого вуглеводневого потоку відводять від 35 до 65% потоку з джерела вуглеводнів. 21. Спосіб згідно з будь-яким із пп. 1-20, у якому до першого вуглеводневого потоку відводять від 45 до 55% потоку з джерела вуглеводнів і до другого вуглеводневого потоку відводять від 45 до 55% потоку з джерела вуглеводнів. 22. Спосіб згідно з будь-яким із попередніх пунктів, у якому на етапі розділення меншої частини потоку синтез-газу одержують залишковий газ, багатий на інертні гази. Передумови створення винаходу Цей винахід взагалі спрямований на поліпшення способу виробництва метанолу, оцтової кислоти та інших хімічних речовин, таких як мономер вінілацетату (ВАМ), із природного газу. Поліпшений спосіб об'єднує установку розділення окису вуглецю з реактором синтезу метанолу, щоб сформувати оптимальну суміш синтез-газу для виробництва метанолу. Метанол є головною хімічною сировиною. Метанол використовують головним чином при виробництві оцтової кислоти, формальдегіду та метилтрет-бутилового ефіру. У світі потреба в метанолі, як очікують, зросте в наступному десятилітті, як тільки у виробництво будуть впроваджені нові рішення, як, наприклад, перетворення метанолу в газ (Процес Mobil MTG), перетворення метанолу в легкі олефіни (Процес МТО фірм "UOP" та "Norsk Hydro"), використання метанолу для генерування енергії та використання метанолу в паливних елементах. Розробляння таких рішень явно пов'язане з вартістю виробництва метанолу. Цей винахід дозволяє створювати високоефективні однопрохідні установки для перетворення природного газу в метанол з низькою собівартістю та у великих кількостях. З рівня техніки добре відома технологія виробництва оцтової кислоти з окису вуглецю та метанолу з використанням каталізатора карбонілювання. Відповідні посилання, що розкривають такий та подібні процеси, включають патенти США №№1961736 на ім'я Карліна (Carlin) та інших (кор порація „Tennessee Products"); 3769329 на ім'я Поліка (Paulik) та інших (фірма Monsanto); 5155261 на ім'я Марстона (Marston) та інших (фірма „Reilly Industries"); 5672743 на ім'я Гарланда (Garland) та інших (фірма „ВР Chemicals"); 5728871 на ім'я Джоунсена (Joensen) та інших (фірма „Haldor Topsoe"); 5773642 на ім'я Деніса (Denis) та інших (фірма „Acetex Chimie"); 5817869 на ім'я Хінненкампа (Hinnenkamp) та інших (фірма „Quantum Chemical Corporation"); 5877347 та 5877348 на ім'я Дитцела (Ditzel) та інши х (фірма „ВР Chemicals"); 5883289 на ім'я Деніса (Denis) та інших (фірма „Acetex Chimie"); та 5883295 на ім'я Санлей (Sunley) та інших (фірма „ВР Chemicals"), кожний з яких введений у цей опис шляхом посилання. Вихідною сировиною для виробництва оцтової кислоти звичайно є окис вуглецю та метанол. На типовому заводі з виробництва оцтової кислоти метанол привозять, а окис вуглецю через труднощі, які пов'язані із його транспортуванням і зберіганням, виробляється на місці звичайно шляхом риформінгу природного газу або іншого вуглеводню парою та/або двоокисом вуглецю. За цієї причини останнім часом була звернена увага на створення об'єднаної установки з виробництва і метанолу і оцтової кислоти. Значними витратами для нового виробництва оцтової кислоти є витрати на придбання устаткування, необхідного для генерації окису вуглецю. Надзвичайно бажано, щоб ці витрати були в значній мірі усунені або принаймні значно зменшені. 5 85579 Вихідною сировиною для виробництва мономера вінілацетату є етилен, оцтова кислота та кисень. Двоокис вуглецю, одержуваний як небажаний побічний продукт реакції, повинен бути вилучений із переробленого етилену. Значними витратами на нові потужності для виробництва синтез-газу, метанолу, оцтової кислоти та похідних оцтової кислоти, таких як ВАМ, є капітальні витрати на необхідне устаткування. Інші істотні витрати включають експлуатаційні витрати, включаючи вартість сировини. Було б надзвичайно бажано, щоб ці капітальні та експлуатаційні витрати були зменшені. Стосовно виробництва метанолу встановлено, що для установки з великим обсягом виробництва синтез-газу більш економічним процесом, який приводить до синтез-газу, може бути автотермічний риформінг, оскільки зберігаються великі капітальні витрати на створення великих первісних риформерів або ряду риформерів неповного окислювання. Однак, недоліком цього є неспроможність повного використання всіх молекул вуглецю, що приводить до видалення великої кількості небажаного СО2. Фактично, необхідно кондиціювати синтез-газ на виході з автотермічного риформера, тому що сте хіометричне відношення (СВ) = [(Н2СО2) / (СО+СО2)] є нижче 2, звичайно між 1,7 та 1,9. Мета полягає у одержанні оптимального співвідношення у синтез-газі, яке лежить в діапазоні між 2,0 та 2,1 для подання до контуру синтезу метанолу. Ці та інші в патенті США №5180570 описують об'єднаний процес виробництва метанолу та аміаку, щоб досягти стехіометричних умов в контурі реакції метанолу. МакШи (McShea), III та інші у патенті США №4927857 описують каталізатор для автотермічного риформінгу та засоби одержання синтез-газу у стехіометричних співвідношеннях шляхом керування співвідношеннями пари до вуглецю та кисню до вуглецю. Сапп (Supp) та інші у патенті США №5310506 описують додавання високо-водневого газу на вхід автотермічного риформера (АТР) для одержання синтез-газу, який виходить із АТР придатним для синтезу метанолу зі стехіометричним відношенням між 1,97 та 2,2. Бенкві (Benquy) в патентах США №№4888130 та 4999133 розкриває процес, який придатний для дуже великого виробництва метанолу, де шляхом використання комбінації з первісного парового риформера та автотермічного реактора синтез-газ може бути створений за стехіометричним складом настільки близьким до необхідного для виробництва метанолу, наскільки це необхідно. У статті, яка була представлена на всесвітній конференції "Уорлд Метанол Конференс 2000", що відбувалася 8-10 листопада 2000р. у Копенгагені, Данія, Стреб (Streb) показав, що установки з дуже великим обсягом виробництва метанолу вимагають спеціального проектування процесу. Він запропонував використання чистого автотермічного риформінга, коли вихідною сировиною є легкий природний газ, але він також відзначив, що тоді стехіометричне відношення буде менше 2 і запропонував необхідність стримувати конверсію СО2. У Європейській заявці на винахід №1348685 A1 Гро 6 біс (Grobys) та ін. описують процес виробництва метанолу, в якому співвідношення синтез-газу регулюють шляхом вилучання потоку окису вуглецю. У публікації WO03/097523A2 за звичайно переуступленою заявкою заявник за заявкою, що розглядається, розкриває спільний процес виробництва як метанолу так і оцтової кислоти при суттєво стехіометричних умовах. У патенті США 6495609 Сірл (Searle) описує повторне використання СО2 у реакторі для синтезу метанолу при виробництві з метанолу етилену та етиленоксиду. У патенті США 6444712 Джанда (Junda) описує повторне використання СО2 або знову в риформері або в контурі синтезу метанолу, щоб контролювати СВ у проміжку між 1,6 та 2,1. І Сірл, і Джанда демонструють, як маніпулювати з СВ за допомогою парових риформерів і риформерів з частковим окислюванням. Звичайно парові риформери генерують синтез-газ із СВ більш 2,8, у той час як риформери із частковим окислюванням виробляють синтез-газ, що має СВ між 1,4 та 2,1. Зростаюча потреба у водні на нафтопереробних заводах обумовлена усе більше та більше суворими вимогами до палива за показниками вмісту сірки та ароматичних речовин у бензині та дизельному паливі. Імпортування великих кількостей водню необхідно тому, що піки та баланси потреби у водню на нафтопереробних заводах піддані ризику. Суть винаходу Нещодавно було виявлено, що комбінований процес риформінгу, у якому використовують комбінацію з автотермічного риформера та класичного парового риформера, може бути більш придатним для виробництва метанолу при залученні установки для виробництва оцтової кислоти, що споживає оксид вуглецю для карбонілювання призначеного для цього потоку метанолу. Звільнений водень тепер можна успішно використовувати або шляхом імпортування потоків СО2, наприклад, від найближчих установок з виробництва ВАМ для збільшення виробництва метанолу, або шляхом експортування надлишку водню в суміжний нафтопереробний завод. Цей винахід об'єднує процес синтезу метанолу з процесом одержання оцтової кислоти. Перевага винаходу полягає в наявності зверху за течією від реактора метанолу установки поділу окису вуглецю для регулювання стехіометричного відношення (СВ) синтез-газу, що залишився, до значення, яке знаходиться між 2,0 та 2,1, а краще близького до 2,05. Окис вуглецю виділяють із частини вихідного потоку з риформера із повторним спрямовуванням СО2 до риформера і поверненням водню до синтезу метанолу. Величина потоку, що ви ходить із риформера, з якого регенерується СО, збалансована таким чином, щоб привести до бажаного СВ для подання синтез-газу у контур метанолу. Винахід надає спосіб одержання метанолу, оцтової кислоти та, можливо, мономеру вінілацетату або щось подібне. Він також відкрив, що великі капітальні витрати для великомасштабного виробництва можуть бути зменшені за рахунок 7 85579 об'єднання спеціальним чином виробничих процесів цих сполук в один об'єднаний процес. У одному з варіантів винаходу наданий об'єднаний спосіб виробництва метанолу та оцтової кислоти. Процес включає розділення джерела вуглеводню на перший і другий вуглеводневі потоки, риформінг першого потоку парою для одержання реформованого потоку і автотермічний риформінг суміші перетвореного потоку та другого вуглеводневого потоку з киснем і двоокисом вуглецю для одержання потоку синтез-газу. Процес також включає розділення частини потоку синтез-газу на потік, багатий на двоокис вуглецю, потік, багатий на водень і потік, багатий на окис вуглецю, рециркуляцію потоку, багатого на двоокис вуглецю, в автотермічний риформінг і стискання частини потоку синтез-газу, яка залишилася, відповідної частини потоку, багатого на водень, і потік двоокису вуглецю для подання вхідного потоку у контур синтезу метанолу для одержання метанолу. Таким чином, створюється можливість гнучкого і ефективного узгодження СВ вхідного синтез-газу з оптимальним значенням 2,05 шляхом спрямовування будь-якого залишку потоку, багатого на водень, з холодильника до системи паливного газу. Додатково, СВ може регулюватися шляхом додавання потоку СО2 у вхідний потік синтез-газу для синтезу метанолу для збільшення вмісту СО2, або шляхом рециркуляції потоку СО2 вверх за течією автотермічного риформера, щоб збільшити вихід CO. Потік, багатий на СО2, може бути отриманий з розділення синтез-газу або пов'язаного процесу. Потік продувного газу з контуру синтезу метанолу переважно подають на етап розділення. Етап розділення переважно включає подавання частини потоку синтез-газу в промивний холодильник метану. Газ, що миттєво виділяється з холодильника, переважно може бути повторно спрямований у контур синтезу метанолу. Залишковий газ із холодильника може бути повторно використаний як технологічний газ. Незначна частина потоку, багатого на водень, з холодильника може бути повторно спрямована до контуру синтезу метанолу, а основна частина потоку, багатого на водень, може експортуватися або до пов'язаного процесу, або до розташованого поблизу нафтопереробного заводу. Видалення двоокису вуглецю (обмірюване за масою двоокису вуглецю) для об'єднаної системи становить переважно менше 10 відсотків від усієї вхідної кількості вуглецю (за масою), а ще краще - менше 5 відсотків. Процес може далі містити синтез оцтової кислоти з принаймні частини виробленого метанолу та потоку, багатого на окис вуглецю. Кра ще, коли у будь-якому пов'язаному процесі переважно використовується оцтова кислота як реагент, вироблений метанол використовується як реагент, спільно використовується кисень з основної установки повітряної сепарації, спільно використовуються загальні системи або їх комбінація. Використання однієї установки повітряної сепарації, наприклад, значно знижують капітальні витрати, пов'язані з об'єднаною установкою. Спосіб може також включати подавання імпортованого потоку двоокису вуглецю та/або потоку двоокису вуглецю з пов'я 8 заного процесу до контуру синтезу метанолу. Принаймні частина виробленої оцтової кислоти може подаватися до контуру синтез у мономера вінілацетату (ВАМ) у пов'язаному процесі для реакції з етиленом і киснем для виробництва ВАМ. Потік, багатий на СО2, з контуру синтезу ВАМ може бути імпортований у контур синтезу метанолу. Живильний потік може також бути попередньо оброблений шляхом гідрогенізації, щоб одержати більш низьке відношення пари до вуглецю, яке повинно застосовуватися у процесі запобігання утворення нагару в автотермічному риформері та у відповідному робочому устатк уванні. У цьому способі багатий на водень потік додають до живильного газового потоку, що містить вищі вуглеводні (2 або більше атомів вуглецю), отримана суміш контактує із каталізатором гідрогенізації при температурі гідрогенізації, і гідрогенізовану суміш подають в автотермічний риформер з парою та киснем, щоб сформувати синтез-газ. Багатий на водень потік є переважно продувним газом або його фракцією з контуру синтезу метанолу, який одержує синтез-газ або його частину або фракцію. Багатий на водень потік переважно додають з таким співвідношенням, щоб надати принаймні стехіометричну кількість водню для гідрогенізації вищи х вуглеводнів до метану. Температура гідрогенізації може бути переважно від 300°С до 550°С. Робоче устаткування в цьому варіанті включає джерело живильного газу, що містить вищі вуглеводні; реактор попередньої гідрогенізації, що включає каталізатор гідрогенізації для перетворення вищих вуглеводнів, щоб сформува ти потік, бідний на вищі вуглеводні (як каталізатор звичайно використовують основні метали, такі як платина, паладій, кобальт, молібден, нікель або вольфрам, які нанесені на оксид алюмінію або цеоліт); автотермічний риформер для проведення реакції потоку, бідного на вищі вуглеводні, з парою та киснем для утворення потоку синтез-газу; контур синтезу метанолу для проведення реакції водню та окису вуглецю з потоку синтез-газу для утворення метанолу; потік продувного газу з контуру синтезу метанолу і трубопровід для подання частини потоку продувного газу до реактора попередньої гідрогенізації. Оскільки реакція є екзотермічною, то процес гідрогенізації може протікати в одному або декількох реакторах із проміжними холодильниками, якщо це необхідно. Цей етап гідрогенізації особливо добре пристосований для використання з автотермічними риформерами, що мають у сировинному потоці низьке відношення пари до вуглецю. Спосіб може також включити постачання принаймні частини виготовленої оцтової кислоти до контуру синтезу ВАМ у пов'язаному процесі і об'єднанні частини оцтової кислоти із джерелом етилену та киснем із спільної установки повітряної сепарації для одержання ВАМ. Краще, коли потік, багатий на СО2, імпортують до контуру синтезу метанолу з контуру синтезу ВАМ. Стислий опис креслень. На Фіг.1 - зображена спрощена блок-схема варіанта здійснення процесу виробництва метано 9 85579 лу, оцтової кислоти та мономеру вінілацетату згідно з цим винаходом, з використанням парового та автотермічного риформерів для виробництва синтез-газу. На Фіг.2 - зображена спрощена блок-схема варіанта, подібного до Фіг.1, у якому зменшені виділення СО2. Опис Установка для такого процесу може бути новою, але це може також бути існуюча модернізована установка синтезу метанолу, оцтової кислоти та/або ВАМ. Природний газ 102 подають і як паливо 103 для установки, і як живильний газ для синтезу. Природний газ подають на звичайну установку 104 десульфур ування, а потім розділяють на перший і другий потоки 111 та 112, відповідно, кожний з яких містить від 35 до 65 відсотків від усього природного газу в потоках 111 і 112. Перший потік 111 з парою 108 подають на адіабатичний або неадіабатичний каталітичний попередній паровий риформер 106 перед поданням у звичайний вогневий паровий риформер 109. Паровий риформер 109 функціонує при температурі від 700 до 900°С і тиску між 0,7 та 3,5МПа. Потім реформований вихідний потік з парового риформера 109 об'єднують із другим потоком 112 природного газу, киснем 114, отриманим з установки 116 повітряної сепарації (УПС), і рецикловим потоком 110, багатим на СО2. Повітря стискають у компресорі 115 і подають в УПС 116, яка експлуатується звичайним чином для одержання потоку 114 кисню. Суміш природного газу, потоку, що виходить з парового риформера, та двоокису вуглецю подають в автотермічний риформер 118 з киснем для каталітичного риформінгу з використанням стандартного устаткування для автотермічного риформінгу та систем каталізаторів для виробництва потоку 120 синтезгазу. Потік 120 синтез-газу звичайно охолоджують і зневоднюють. Частину потоку 120 синтез-газу подають на установку 122 видалення СО2 по трубопроводу 119 для виробництва рециклового потоку 110 СО2, згаданого раніше. Кількість синтез-газу в потоці 119 залежить, насамперед, від кількості СО, необхідного для синтезу оцтової кислоти, а краще, коли він містить принаймні 5 відсотків потоку 120 і ще краще - принаймні 20 відсотків аж до 50 відсотків або більше у випадку, коли експорт метанолу незначний, а виробництво оцтової кислоти є максимальним. Виробництво метанолу та оцтової кислоти повинні бути узгоджені так, щоб мати повну перевагу від виробництва Н 2, СО та СО2, краще від 1000 до 20000 метричних тонн за день метанолу та від 300 до 6000 метричних тонн за день оцтової кислоти. Чим більше відношення оцтової кислоти, яка виробляється, до виробленого метанолу, тим більше буде водню, наявного для реакції з імпортованим СО2, щоб підтримувати СВ і об'єм виробництва метанолу. Якщо буде вироблено менше оцтової кислоти, кількість водню буде недостатньою, СВ, наприклад, буде занадто низьким, і виробництво метанолу зменшиться. Якщо загальний об'єм виробленого синтез-газу значно зросте, можливості УПС можуть бути перевищені, 10 наслідком чого будуть необхідні зайві капітальні витрати на другу УПС, та/або надмірно зросте вартість парового риформера. З іншого боку, якщо загальний об'єм виробленої продукції значно знизиться, то втрачається економія від масштабу виробництва, і збільшуються капітальні витрати на одиницю продукції. В установці 122 видалення СО2 може використовуватися звичайні процеси та устаткування для видалення СО2, наприклад абсорбція розчинником та десорбція. Потік 124 продувного газу з контуру синтезу метанолу, потік СО2, отриманий із процесу синтезу ВАМ або іншого пов'язаного процесу, повністю або частково, або їхня комбінація можуть також, якщо бажано, бути поданими на установку видалення по трубопроводу 119. Установка видалення СО2 виробляє потік 110, багатий на СО2, і - потік 128 суміші СО/Н2, який суттєво не містить СО2. Потік 110, багатий на СО2, уводиться в потік 112 синтез-газу вище за течією автотермічного риформера 118. Установка розділення 130, що у кращому випадку є звичайним холодильником, розділяє потік 128 на принаймні багатий на CO потік 132 і багатий на Н2 потік 131, але може також включити незначні кількості однієї або більше домішок або потоків залишкового газу із суміші водню, метану та CO, які використовують як паливо або виводять через трубопровід 134. Установка розділення 130 може бути, наприклад, парціальним конденсатором із двома колонами. Потік 132, багатий на CO, може подаватися на установку 136 синтезу оцтової кислоти через трубопровід 135, що більш докладно буде описано нижче. Синтез-газ, що залишився, з трубопроводу 120, СО2 з потоку 126, і водень з потоку 131 стискають у компресорі 138 до тиску синтезу метанолу та подають як живильний потік 123 на установку 140 синтезу метанолу, у якій використовуються контур синтезу метанолу та каталітичний реактор синтезу метанолу, які добре відомі з рівня техніки. Краще, коли СВ синтез-газу перебуває між 2,0 та 2,1; ще краще - коли між 2,04 та 2,06. Потік 124 продувного газу з установки 140 синтезу переважно рециркулюють до установки 122 видалення СО2, як це було описано вище. Добре відомо, що потік 124 продувного газу необхідний для того, щоб запобігати накопиченню в контурі синтезу метанолу інертних газів, таких як аргон, азот і метан. Обробляння продувного газу в установці 122 видалення СО2 і холодильнику 130 має перевагу у повторному використанні СО2, CO і водню з продувного газу, тоді як інертні гази відводять в залишковий потік 134. Отриманий метанол може бути очи щений у перегінній установці 142 або іншим стандартним процесом. Очищений метанол виводиться як продукт по трубопроводу 144 або його частина може бути подана в установку 136 синтезу оцтової кислоти через трубопровід 145. В установці 136 синтезу оцтової кислоти використовують звичайні технологічне устаткування та методика, які добре відомі та/або комерційно доступні спеціалістам у цій галузі, щоб виробляти оцтову кислоту з CO з потоку 135 і метанолу з по 11 85579 току 145, з таких джерел, як, наприклад, один або більше вищезгаданих патентів з виробництва оцтової кислоти. Наприклад, може використовуватися звичайний процес „BP/Monsanto", або поліпшений процес „BP/Monsanto", що використовує технологію „BP-Cativa" (іридієвий каталізатор), технологія „малої води" фірми „Celanese" (каталізатор - оцтокислий літій-родій), технологія „малої води" фірми „Millennium" (каталізатор - оксид фосфору-родію) та/або подвійний процес карбонілювання метанолу - ізомеризації метилформіату. Реакція взагалі включає перетворення метанолу, метилформіату або їх комбінацію в присутності реакційної суміші, що включає окис вуглецю, воду, розчинник і каталітичну систему, що включає принаймні один галогенізований промотор і принаймні одну сполуку родію, іридію, або їхню комбінацію. Реакційна суміш переважно містить до 20 масових відсотків води. Коли реакція включає звичайне карбонілювання, вміст води в реакційній суміші складає переважно від приблизно 14 до приблизно 15 масових відсотків. Коли реакція включає карбонілювання за технологією „малої води", вміст води в реакційній суміші складає переважно від приблизно 2 до приблизно 8 масових відсотків. Коли реакція включає ізомеризацію метилформіату або комбінацію ізомеризації та карбонілювання метанолу, реакційна суміш переважно містить від практично нуля до 2 масових відсотків води. Реакція звичайно безперервна. Вироблену оцтову кислоту отримують із трубопроводу 146. При бажанні, частина оцтової кислоти із трубопроводу 146 може бути подана по трубопроводу 147 до пов'язаного процесу, у якому виробляють СО2 як побічний продукт, наприклад, до звичайної установки 148 синтезу мономера вінілацетату (ВАМ). Оцтова кислота реагує з етиленом, який надходить по трубопроводу 150, і принаймні частиною кисню 114 з установки повітряної сепарації 116. Потік 152 рідкого продукту обробляють у звичайній установці 156 перегонки ВАМ для одержання істотно чистого (комерційна специфікація) ВАМ із трубопроводу 158. Двоокис вуглецю як побічний продукт від синтезу ВАМ відокремлюють від реакторних вихідних газів за допомогою звичайної системи 154 видалення СО2 і подають повторно до контуру синтезу метанолу по трубопроводу 126. Кисень у трубопроводі 114 може бути отриманий, наприклад, за допомогою звичайної (краще криогенної) установки повітряної сепарації 116, яка виробляє кисень у кількості, необхідній для подання і в установку 148 синтезу ВАМ, і в автотермічний риформер 118. Виробництво ВАМ головним чином досягається ацетоксилюванням етилену згідно з реакцією: С2Н4 + АсОН + 1/2 О2®ВАМ + Н2О Головний побічний продукт - СО2 - створюється за реакцією: С2Н4 + 3О2®2СО2 + 2Н2О Селективність цього процесу дає СО2 приблизно 7-8% за масою. Установка ВАМ, що виробляє приблизно 100000 метричних тонн на рік (МТР), вимагає приблизно 35000 МТР етилену та виробляє СО2 у кількості приблизно 9000-10000 МТР. 12 Допоміжні системи 160, які звичайно включають парову систему, воду для о холодження, стиснене повітря та т.п., встановлені у об'єднаній системі, як це необхідно, з додатковою супровідною перевагою у вигляді ефекту масштабу, притаманному великим допоміжними засобам забезпечення об'єднаної установки відносно кожної окремої його установки. Особливо, пара, яка одержана при поверненні тепла, яке відводиться від парового риформера 109 та АТР 118, так само як і від установки 140 синтезу метанолу, установки 136 синтезу оцтової кислоти та/або установки 148 синтезу ВАМ або будь-якої іншої пов'язаної об'єднаної установки, може використовуватися для приведення у дію або подання пари до насоса живильної води випарника, до насоса прісної охолоджувальної води, насоса забортної охолоджувальної води, компресора природного газу, компресора 115 УПС, попереднього риформера 106, АТР 118, установки 122 видалення СО2, компресора 138 потоку живлення, компресора переробки синтез-газу для метанолу, і т.п., або будь-якої комбінації з цього. На відміну від типової ситуації, коли при паровому риформінгу виробляється надлишкова пара, об'єднана система згідно з цим винаходом переважно не експортує ніякої пари. При необхідності допоміжний випарник може забезпечити додатковою парою. Приклад 1: У цьому прикладі величини витрати складу та інші характеристики апроксимовані, якщо не зазначено інше, до двох значущи х цифр; витрата зазначена в нормальних кубічних метрах на годину (Нм 3/год.), а склад - в молекулярних відсотках, якщо не зазначено інше. Спосіб виробництва МеОН/АсОН/ВАМ згідно з цим варіантом винаходу проілюстрований на Фіг.1 і розроблений для установки, що виробляє 5016 метричних тонн на добу (МТД) метанолу та 19400Нм 3/год. СО для синтезу оцтової кислоти. 194000Нм 3/год. природного газу 102 подають і як паливо 103 для установки (12000Нм 3/год.), і як сировинний газ процесу (182000Нм 3/год.). Природний газ, що містить приблизно 89,5%, метану, 5,0%, етану, 1,0% пропану, 0,5% бутану та вищи х вуглеводнів та 4,0% азоту, подають на установку 104 десульфурування. Першу частина десульфурованого природного газу (127000Нм 3/год.) подають по трубопроводу 111 з парою (246000Нм 3/год.) для попереднього риформінгу 106 і парового риформінгу 109 для одержання 478000Нм 3/год. вихідного потоку, що містить 5,9% СО2, 4,5% СО, 35% водню, 35% пари, 18% метану та менше 2,0% азоту та аргону. Десульфурований природний газ, який залишився (55000Нм 3/год.), по трубопроводу 112 подають до автотермічного риформера 118 разом з вихідним потоком із парового риформера і 10000Нм 3/год. рециклового СО2 по трубопроводу 110, що містить 98% СО2, а також СО, водень, водяну пару та метан, менше 1% кожного. АТР 118 споживає 115000кг/год. кисню, потік якого подають по трубопроводу 114 з вмістом 0,5% аргону, та виробляє 620000Нм 3/год. зневодненого вихідного потоку, що містить 8,0% СО2, 23% СО, 66% водню, 1,8% метану і менше 1,2% водяної пари, азоту та аргону. 13 85579 Частину (127000Нм 3/год.) зневодненого вихідного потоку із АТР 118 подають на установку 122 видалення СО2. Потік 110, багатий на СО2, був описаний вище, а потік, бідний на СО2, який містить 116000Нм 3/год. газу і складається з 25% СО, 71,6% водню, 2% метану, 1,3% азоту та менше 1% аргону, подають в холодильник 130. Холодильник 130 дає 19400Нм 3/год. потоку 132, який містить 98% СО, 1,7% азоту та водень, аргон і метан з вмістом кожного менше 1%, 65000Нм 3/год. потоку 134 залишкового газу, який містить 11% СО, 84% водню, 2,3% азоту, 2,6% метану та менше 1% аргону, та 32000Нм 3/год. потоку 131, який містить 90% водню, 8,5% СО, азот, аргон і метан з вмістом кожного менше 1%. Залишок потоку 120 разом з потоком 131 стискують в потік 123 для подання 527000Нм 3/год. живильного газу, який містить 68% водню, 22% СО, 7,5% СО2, 1,7% метану та менше 1,3% кожного з таких компонентів: водяна пара, азот та аргон (з одержанням синтез-газу зі значенням R 2,04), до установки 140 синтезу метанолу. Як раніше було зазначено, установка 140 виробляє потік 124 продувного газу, 260000кг/год. метанолу-сирцю, який містить 24% води, 1,9% СО2 і менше 1% кожного із компонентів - СО, водню, аргону та метану, і 209000кг/год. те хнічно чистого метанолу в потоках 144 та 145. Потік 145 подає 26000 кг/год. метанолу до установки 136 синтезу оцтової кислоти, що вступає в реакцію із СО потоку 135 для одержання 47600 кг/год. льодової промислової оцтової кислоти після перегонки з чистотою більш 99,85% за масою. Частину оцтової кислоти по трубопроводу 146 з витратою 22000 кг/год. подають в установку 148 синтезу ВАМ, де вона вступає в реакцію з 10000Нм 3/год. полімерного етилену, що містить більш 99,9% етилену і менше 0,1% домішок і що надходить по трубопроводу 150, і 6000Нм 3/год. кисню з установки 116 повітряної сепарації для одержання 31000 кг/год. потоку 152 технічного ВАМ з чистотою більш 99,9 масових відсотків. Виробництво ВАМ головним чином досягається ацетоксілюванням етилену. 1400Нм 3/год. потоку СО2, що містить більш 98% СО2, виділяється із системи 154 видалення СО2. У цьому прикладі потік СО2, отриманий при синтезі ВАМ, не спрямовують повторно до контуру синтезу метанолу по трубопроводу 126. Якщо необхідно або бажано, додатковий СО2 як альтернатива або додатково можна імпортувати по тр убопроводу 127, щоб подати весь СО2, необхідний у трубопроводі 126. Для парового балансу в цьому процесі, як прикладі, потрібен допоміжний котел пари високого тиску з продуктивністю 155т/год. пари при тиску 101 бар і температурі 500°С. Вихід вуглецю виключно у синтезі оцтової кислоти 136 і синтезі ВАМ 148 (включаючи перегонку ВАМ 156 і систему 154 СО2) складає приблизно 82%. Приклад 2: У цьому прикладі величини витрат, склади та інші характеристики апроксимовані, якщо не зазначено інше, до двох значущи х цифр; витрата 14 зазначена в нормальних кубічних метрах у годину (Нм 3/год.), а склад - в молекулярних відсотках, якщо не зазначено інше. Спосіб виробництва МеОН/АсОН згідно з цим варіантом винаходу, проілюстрованим на Фіг.2, розроблений для установки, яка виробляє 4400 метричних тонн на добу (МТД) метанолу, 49000Нм 3/год. СО для синтезу оцтової кислоти та 99000Нм 3/год. водню для суміжного нафтопереробного заводу. Для позначення однакових елементів на кресленнях 1 та 2 використані однакові числа. Природний газ 102 забезпечують у кількості 182000Нм 3/год. як сировинний газ процесу. Природний газ, що містить приблизно 89,5% метану, 5,0% етану, 1,0% пропану, 0,5% бутан у і більш важких вуглеводнів і 4,0% азоту, подають в установку 104 десуль фурування. Першу частину десуль фурованого природного газу (127000Нм 3/год.) подають по трубопроводу 111 з парою 108 (246000Нм 3/год.) у попередній риформер 106 та паровий риформінг 109 для одержання на виході 478000Нм 3/год. потоку, який містить 5,9% СО2, 4,5% CO, 35% водню, 35% пари, 18% метану та менше 2,0% кожного з азоту та аргону. Залишок десульфурованого природного газу (55000Нм 3/год.) виходить з установки 104 десульфур ування по трубопроводу 112, і його подають а автотермічний риформер 118 разом із вихідним потоком із парового риформера та приблизно 22000Нм 3/год. рециклового СО2, подаваного по трубопроводу 110, який містить 98% СО2 і менше 1% кожного з компонентів: CO, водень, водяна пара і метану. АТР 118 споживає кисню 117000кг/год. з потоку, що надходить по трубопроводу 114 і містить 0,5% аргону, та виробляє 630000Нм 3/год. зневодненого вихідного потоку, що містить 9,0% СО2, 24% CO, 64% водню, 1,7% метану та менше 1,3% водяної пари, азоту та аргону. Частину у 220000Нм 3/год. ви хідного потоку з АТР 118 разом з продувним потоком 124 з контуру синтезу метанолу подають на установку 122 видалення СО2 по трубопроводу 119. Потік 110, багатий на СО2, описаний вище, а потік, бідний на СО2, що містить 235000Нм 3/год. газу з 23% CO, 68% водню, 5% метану, 3% азоту та мізерно малою кількістю аргону, подають в холодильник 130. У цьому прикладі, холодильник базується на процесі промивання метану із трьома головними колонами та малою бічною колоною для відділення потоку 214, багатого на азот. Потік 214 містить азот і СО у приблизно рівних пропорціях. Цей потік обробляють методом розділення в ВСА (Вакуумний Свінг-Абсорбер) 206, щоб виділити корисний потік, багатий на окис вуглецю, 210, який додають до потоку 132, багатого на CO, який виходить з холодильника 130, та утворити потік 135. ВСА 206 також виробляє потік 204 азоту. Холодильник 130 виробляє 44000Нм 3/год. потоку 132 з 98% CO, 1,3% азоту та менше 1% водню, аргону та метану, 9200 Нм 3/год. потоку 202 залишкового газу, який містить більше 98% метану та менше 2% домішок; 8300Нм 3/год. потоку 208 газу, що миттєво виділяється і включає 59% водню, 36% окису вуглецю, 3% метану та 1% азоту; і 144000Нм 3/год. потоку 131, який містить 98,5% водню, 1% метану та менше 0,5% кожного з азоту та аргону. Потік 202 за 15 85579 лишкового газу може бути поданий як сировинний із природним газом 102. Частина потоку 131, багатого на водень, може бути відділена в потік 212 і використовува тися у пов'язаному процесі, такому як на нафтопереробному заводі. Залишок від потоку 120 разом з потоком 208 газу, що миттєво виділяється, і частиною потоку 131, стискають у потік 123 для подання 460000Нм 3/год. живильного газу, який містить 68% водню, 22% CO, 7,5% СО2, метану 1,6%, і менше 1,2% кожного з компонентів - водяна пара, азот та аргон (R = 2,03), в установку 140 синтезу метанолу. Установка 140 виробляє раніше згаданий потік 124 продувного газу - 228000кг/год. метанолусирцю, що містить 24% води, 1,9% СО2, і менше 1% кожного з компонентів - CO, водень, аргон та метан, і 183000кг/год. технічно чистого метанолу в потоках 144 та 145. Потік 145 подає 65000кг/год. метанолу до установки 136 синтезу оцтової кислоти, де він вступає в реакцію з CO потоку 135 для одержання 120000кг/год. льодової оцтової кислоти зо чистотою більше 99,85 масових відсотків після перегонки. Частину оцтової кислоти 146 подають по трубопроводу 147 в установку 148 синтезу ВАМ, де вона вступає в реакцію з 10000Нм 3/год. полімерного етилену, що містить етилену більше чим 99,9%, і менше 0,1% домішок і що надходить по трубо 16 проводу 150, і 6000Нм 3/год. кисню з установки 116 повітряної сепарації для одержання 31000кг/год. потоку 152 технічного ВАМ з чистотою більш 99,9 масових відсотків. Виробництво ВАМ головним чином досягається ацетоксилюванням етилену. 1400 Нм 3/год. отриманого потоку СО2, який містить більш 98% СО2, рециркулюють із системи видалення СО2 154. У цьому прикладі потік СО2, отриманий при синтезі ВАМ, не направляють повторно до контуру синтезу метанолу по трубопроводу 126. Якщо необхідно або бажано, додатковий СО2 можна імпортувати по тр убопроводу 127, щоб подати весь необхідний СО2 у тр убопровід 126. У цьому прикладі об'єднана установка синтезу метанолу та оцтової кислоти виробляє метанол та оцтову кислоту та подає 99000Нм 3/год. водню на прилеглий нафтопереробний завод. Основну частину природного газу, що має високий вміст азоту, очищують в ВСА, разом з малою кількістю CO. Додаткові вимоги до паливного газу для опалення підігрівача та риформера, а також для бойлера, могли бути краще виконані за допомогою додаткового водню, результатом чого в об'єднаному комплексі було б дуже низьке виділення СО2 (менше 2500Нм 3/год. або менше 10% від введеного вуглецю), якщо б водень не міг більше ніде використовуватися. 17 Комп’ютерна в ерстка Л.Литв иненко 85579 Підписне 18 Тираж 28 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюIntegrated process for acetic acid and methanol production

Автори англійськоюTiebo Daniel Marseille

Назва патенту російськоюИнтегрированный способ производства метанола и уксусной кислоты

Автори російськоюТьебо Даниэль Марсель

МПК / Мітки

МПК: C07C 29/151, C07C 51/12, C07C 67/05, C07C 53/08, C07C 69/15

Мітки: метанолу, інтегрований, спосіб, виробництва, оцтової, кислоти

Код посилання

<a href="https://ua.patents.su/9-85579-integrovanijj-sposib-virobnictva-metanolu-ta-octovo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Інтегрований спосіб виробництва метанолу та оцтової кислоти</a>

Попередній патент: Мікроемульсійний препарат з високою концентрацією пропофолу для застосування в анестезії

Наступний патент: Склад кремній-натрій-кальцієвого скла, спосіб отримання скла (варіанти), порожнистий виріб та листове скло

Випадковий патент: Вагон-цистерна