Пристрій для змащування форм при формуванні скляних виробів та спосіб змащування форм з його використанням

Формула / Реферат

1. Пристрій для змащування форм у склоформувальній машині спалюванням щонайменше одного горючого газу, який відрізняється тим, що містить:

вал (20), який розташований суміжно з формою та має щонайменше один газовий канал (40),

колекторний блок (22), який виконаний з можливістю ковзання по валу (20) для поздовжнього регулювання довжини вала,

важіль (78), який проходить від колекторного блока в поперечному напрямку щодо згаданого вала,

головку пальника (24), розташовану на важелі, яка містить іскровий електрод (108) для підпалювання горючого газу, який виходить з головки пальника,

щонайменше один газовий прохід, що утворений щонайменше частково газовим каналом вала, і який проходить через вал, колекторний блок і важіль до головки пальника.

2. Пристрій за п. 1, який відрізняється тим, що містить два газові проходи від вала до головки пальника, ці проходи частково задаються двома газовими каналами (40) усередині вала, які відокремлені й ізольовані один від одного, причому колекторний блок (22) пристосований для зв'язку двох газових каналів, при цьому два розділені газові потоки відокремлюються в газових проходах під час протікання через вал до головки пальника, причому газові потоки змішуються у головці (24) пальника для займання за допомогою електрода.

3. Пристрій за п. 1, який відрізняється тим, що колекторний блок містить отвір (58), кожний газовий канал містить трубку (46), розташовану на валу і пропущену в отвір, і кожний газовий прохід у колекторному блоці утворено трубкою та отвором.

4. Пристрій за п. 3, який відрізняється тим, що вал має вісь, а два газових канали (40) проходять аксіально уздовж вала по довжині його основної частини.

5. Пристрій за п. 4, який відрізняється тим, що колекторний блок (22) містить пару окремих отворів (58), кожен з яких з'єднаний з окремим каналом у головці пальника.

6. Пристрій за п. 5, який відрізняється тим, що вал містить пару циліндричних трубок (46), кожна з яких складає частину газових каналів, і на яких, колекторний блок ковзає, що дозволяє регулювати положення головки пальника щодо вала.

7. Пристрій за п. 5 або 6, який відрізняється тим, що додатково містить ущільнювач (66), розташований між кожною з трубок і колекторним блоком, який забезпечує газонепроникність між ними.

8. Пристрій за п. 7, який відрізняється тим, що містить пару ущільнювачів (66), причому один ущільнювач розміщено навколо кожної трубки, а колекторний блок виконаний з можливість ковзання щодо ущільнювачів.

9. Пристрій за п. 7 або 8, який відрізняється тим, що ущільнювач (66) розміщений на колекторному блоці для пересування з блоком щодо вала.

10. Спосіб змащування склоутворювальних форм у склоформувальній машині, яка містить вал (20), колекторний блок (22), що встановлений з можливістю ковзання на валу для поздовжнього регулювання довжини вала і містить отвір (58), трубку (46), яка знаходиться на валу і вставлена в отвір, і головку (24) пальника, що укріплений на колекторному блоці і містить запалювальний електрод для займання горючого газу в області форми, який відрізняється тим, що включає наступні етапи:

регулювання положення по довжині колекторного блока (22) щодо вала (20),

з'єднання джерела горючого газу з валом,

подача горючого газу через канал (40) у валу, трубку (46) і отвір (58) до головки пальника, і

підпалювання горючого газу біля головки пальника в області склоутворювальної форми для нанесення змащувального покриття на форму.

11. Спосіб за п. 10, який відрізняється тим, що вал (20) містить два канали (40), етап з'єднання включає з'єднання двох джерел газу з валом, етап подачі включає подачу одного газу через один канал до вала і подачу іншого газу через інший канал до вала, а етап підпалювання включає підпалювання суміші обох газів.

12. Спосіб за п. 11, який відрізняється тим, що етап подачі включає роздільну подачу газів до тих пір, поки гази не досягнуть головки пальника.

Текст

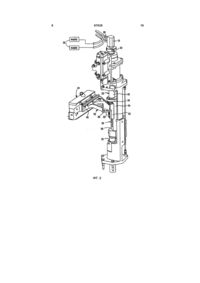

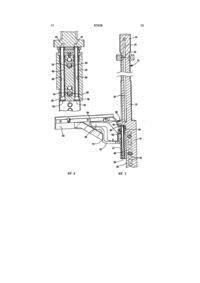

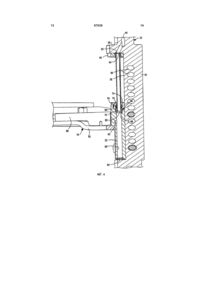

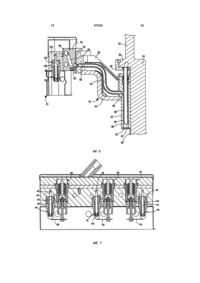

1. Пристрій для змащування форм у склоформувальній машині спалюванням щонайменше одного горючого газу, який відрізняється тим, що містить: вал (20), який розташований суміжно з формою та має щонайменше один газовий канал (40), колекторний блок (22), який виконаний з можливістю ковзання по валу (20) для поздовжнього регулювання довжини вала, важіль (78), який проходить від колекторного блока в поперечному напрямку щодо згаданого вала, головку пальника (24), розташовану на важелі, яка містить іскровий електрод (108) для підпалювання горючого газу, який виходить з головки пальника, щонайменше один газовий прохід, що утворений щонайменше частково газовим каналом вала, і який проходить через вал, колекторний блок і важіль до головки пальника. 2. Пристрій за п. 1, який відрізняється тим, що містить два газові проходи від вала до головки пальника, ці проходи частково задаються двома газовими каналами (40) усередині вала, які відокремлені й ізольовані один від одного, причому колекторний блок (22) пристосований для зв'язку двох газових каналів, при цьому два розділені газові потоки відокремлюються в газових проходах під час протікання через вал до головки пальника, причому газові потоки змішуються у головці (24) пальника для займання за допомогою електрода. 3. Пристрій за п. 1, який відрізняється тим, що колекторний блок містить отвір (58), кожний газовий канал містить трубку (46), розташовану на 2 (19) 1 3 87039 4 включає з'єднання двох джерел газу з валом, етап 12. Спосіб за п. 11, який відрізняється тим, що подачі включає подачу одного газу через один етап подачі включає роздільну подачу газів до тих канал до вала і подачу іншого газу через інший пір, поки гази не досягнуть головки пальника. канал до вала, а етап підпалювання включає підпалювання суміші обох газів. Це винахід, в основному, стосується формування скляних виробів і, більш конкретно, змащування формувальних форм для скляних виробів. Скляні вироби звичайно одержують видуванням в одній чи більше формах. Індивідуальна секція склоформувальних машин звичайно включає набір порожніх форм, у яких скло формують у скляні заготовки. Скляні заготовки переносять у кінцеві форми для видування, у яких вони набувають їхньої кінцевої форми. Форми для скляних виробів звичайно змащують ручним свабуванням або прожарюють горючим газом для осадження вуглецевої сажі у формах. Горючий газ для головки пальника, який подають через один чи більше зовнішніх трасованих брандспойтів, може подаватися через форсунку до запальника. Пристрій забезпечує змащування форми в індивідуальній секції склоформувальної машини згорянням, щонайменше, одного горючого газу. Пристрій включає вал, суміжний з формою, головку пальника на валу, яка включає іскровий електрод для подпалювання горючого газу, що надходить у пальник, колектор на валу, відділений від головки пальника, для приєднання до джерела горючого газу, та газовий канал усередині вала, що проходить від колектора до пальника. Відповідно до одного кращого втілення пристрою для змащування форм, головка пальника обладнана колектором на валу для поздовжнього регулювання вала для підтримання зв'язку між головкою пальника та газовим каналом. Це дозволяє легко регулювати положення головки пальника відносно форм у склоформувальній машині. Краще, або головку пальника, або блокувальний пристрій обладнують затвором, щоб забезпечити газонепроникне ущільнення між ними, навіть якщо вони відрегульовані. Відповідно до одного кращого втілення пристрою для змащування форм, усередині вала передбачається пара газових каналів, кожний з яких зв'язаний з головкою пальника та колектором. Кожен канал адаптований для передачі горючого газу. В одному втіленні, через один канал проходить кисень, і газ МАРР (метилацетиленпропадин) проходить через інший. Гази живлять головку пальника та виходять із пальника в області форсунки, яка включає запальник, такий як іскровий електрод, що запалює змішаний кисень та МАРР-газ. Стиснене повітря для прочищення запальника може, наприклад, подаватися через третій канал, при необхідності. Ці та інші задачі, особливості, переваги та аспекти даного винаходу будуть очевидні з наступного детального опису кращих втілень і кращого варіанта формули винаходу та супровідних креслень, на яких зображені: Фіг.1 - фрагментарный перспективный вид склоформувальної машини, що включає агрегат для змащування форм для скляних виробів, відповідно до одного з кращих втілень винаходу; Фіг.2 - перспективний вид агрегату для змащування форм; Фіг.3 -місцевий секційний вид агрегату для змащування форм; Фіг.4 - збільшений місцевий секційний вид, що показує регульований колектор і суміжні компоненти; Фіг.5 - місцевий секційний вид колектора, що ілюструє роздільні газові канали в ньому; Фіг.6 - місцевий секційний вид, загалом, що ілюструє колектор і головку пальника; і Фіг.7 - місцевий вид головки пальника. Звертаючись більш докладно до креслень, Фіг.1 ілюструє частину індивідуальної форми склоформувальної машини 10, яка включає агрегат для змащування форми 12, сконструйований відповідно до одного кращого втілення даного винаходу. Машина 10 включає індивідуальну секцію 14 з одним чи більше плечима 16, у яких розташовані одна чи більше форм (половина якої номінально показана під номером 17) для формування скляних виробів, таких як скляні контейнери. Агрегат для змащування форм 12 підпалює горючу газову суміш для заповнення форм 17 вуглецевою сажею для змащування без використання ручного свабування. Як краще показано на Фіг.2-6, агрегат для змащування форм 12 звичайно включає колектор 18, вал 20, колекторний блок 22 і головку пальника 24. Вал 20 може забезпечуватися завантажувальною лійкою (не показана) у деяких варіантах індивідуальних склоутворювальних секцій, хоча лійка не використовується в кращому втіленні, показаному та описаному у винаході. Колектор 18 розташований на одному кінці вала 20 і має один чи більше окремих газових проходів 26 (Фіг.2 та 3), кожний з яких зв'язується одним кінцем з окремим пристроєм подачі газу 28 та іншим кінцем з валом 20. Колектор 18 утримується на валу 20 клиноподібним розрізним хомутом 30 або будь-яким іншим придатним з'єднанням. У показаному втіленні, колектор 18 має два проходи 26. Проходи 26 у колекторі 18 краще є роздільними та не зв'язані один з одним. Вал 20 краще включає пару прямих циліндричних частин стрижня 32 з однією частиною стрижня 32 на кожному кінці вала 20. Кожну частину стрижня 32 поміщають у заглиблення або отвір у машини так, щоб дозволити обертатися валу 20 та/або зв'язаним компонентам відносно форм та інших компонентів машини. Центральна частина 34 розташована між частинами стрижня 32 і може бути цілком сформована з або окремо від і затиснута чи інакше зв'язана із частинами стрижня 32. Центральна частина 34 може включати кільцевий фланець 36 і плоский бік 38 з безліччю сліпих 5 87039 6 отворів 39, у яких можна нарізати різь для загвинЯк найкраще показано на Фіг.2, 3 та 6, плече чування болтів. Щонайменше в одній частині 78 зв'язане з і простирається назовні від колекторстрижня 32 і, краще, щонайменше у центральній ного блока 22. Плече 78 включає монтажну пласчастині 34 вала 20, окремо сформовані два канали тину 80, до якої приєднаний пальник 24, основу 82, 40. Одним кінцем 42 кожен канал 40 зв'язується з розташовану між блокавальним пристроєм 22 і окремим каналом 26 у колекторі 18, і іншим кінцем монтажною пластиною 80, пару сполучних трубок 44 кожен канал тягнеться до одного із двох каналів 84 (найкраще показано на Фіг.6) і покриття 86, поподачі 46, які закріплені на валу 20 за допомогою кладене на основу 82 і розташоване над сполучзапобіжної гайки 48, прикріпленої болтами до ними трубками 84. Як показано на Фіг.6, кожна фланця 36. Канали подачі 46, краще, є прямими сполучна трубка 84 зв'язується одним кінцем з циліндричними трубками, відкритими з кожного одним із виходів блока 62, і інший кінець трубки кінця 50, 52. підходить до одного з пари вводів 88 (Фіг.6) у монКолекторний блок 22 закріплений на валу 20 тажній пластині 80. Плече 78 забезпечує перехід за допомогою пари болтів 54 (Фіг.5), пропущених від блока 22 на валу 20 до головки пальника 24 через отвори 56 у блоці 22 та в один з отворів 39 таким чином, щоб головка пальника 24 могла бути на валу 20. Краще, щоб на валу 20 забезпечуваправильно розташована відносно форм, які мають лася безліч отворів 39 для того, щоб колекторний бути змащені. Плече 78 регулюється по осі вала блок 22, при необхідності, можна було встановлю20 із блоком 22. вати в декількох різних положеннях. Фіг.3 ілюструє Як найкраще показано на Фіг.2, 6 та 7, головка колекторний блок 22 в одному положенні, суміжпальника 24 розташована на плечі 78 і прикручуному із фланцем 36, і Фіг.4 показує колекторний ється до монтажної пластини 80. Як найкраще блок 22 в іншому положенні, максимально віддапоказано на Фіг.6, головка пальника 24 включає леному від фланця 36. Це забезпечує поздовжнє розподільний пристрій 90, що має пару вхідних регулювання колекторного блоку 22 відносно вала отворів 92, кожен вхідний отвір 92 сполучається з 20. Крім цього, колекторний блок 22 може бути однією окремою сполучною трубкою 84. Кожен затиснутийна валу 20 в різних положеннях, або вхідний отвір 92 веде до каналу 94 у розподільноіншим способом приєднаний до вала 20. Колектому пристрої 90, який розділяється на один чи бірний блок 22 включає пари отворів 58, кожен з льше і показаний як три окремих форсункових каяких вирівняний та пристосований для проведення нали 96. Кожен форсунковий канал 96 веде до одного з каналів подачі 46. Отвори 58 мають внутоднієї з трьох форсунок 98, розташованих на морішній діаметр більше зовнішнього діаметра канадулі підпалювання 100 головки пальника 24. Тому лів подачі 46, що забезпечує зазор або протік 59 у кожна форсунка 98 одержує два окремих газових кожному отворі 58 навколо зовнішньої сторони її потоки. Краще, коли форсунки 98 забезпечують відповідного каналу подачі 46. Отвори 58, краще, є окремі газові потоки доти, поки вони не виходять з закритими з одного кінця пробками 60. Колекторфорсунок 98 для підпалювання за допомогою заний блок 22 також включає пару окремих виходів пальників 102, розташованих суміжно з кожною 62, кожний з яких сполучається з окремим отвором форсункою 98. Наприклад, форсунки 98 можуть 58, краще, між кінцями отворів 58. З одного кінця мати центральний канал 104 і відповідний вихід та кожен отвір 58, краще, включає збільшену розточокремий радіальний зовнішній другий канал 106, ку 64. який оточує, щонайменше, частину центрального Як найкраще показано на Фіг.4 та 5, щоб заканалу 104. Форсунки 98 можуть бути, у цілому, безпечити ущільнення між колекторним блоком 22 такими, як описано в американському патенті і каналами подачі 46, ущільнювальний вузол 66 10/855830, розкриття якого включено в дану робокраще розташовується в кожній з розточек 64. Коту у всій його повноті. Запальники 102 можуть жен ущільнювальний вузол 66 включає ущільнювключати електрод 108, розташований в області вальний сальник або стопор 68, що має зовнішній виходів форсунок, щоб запалювати горючу газову паз, у якій зовнішнє ущільнення 70 заходить між суміш, яка виходить із форсунок 98, шляхом генестопором 68 і колекторним блоком 22, внутрішній рування іскри в електроді. Запальники 102 можуть паз, у якій внутрішнє ущільнення 72 заходить між бути сконструйовані, як сформульовано в америстопором 68 і суміжним каналом подачі 46 і грязеканському патенті 2003/0221455 А1, опубліковазнімачем 74, що оточує канали подачі 46 для виному 4 грудня 2003, розкриття якого включено в далення контамінантів з каналів подачі 46, оскільдану роботу у всій його повноті, або запальники ки колекторний блок 22 переміщають відносно можуть мати звичайну конструкцію. Деталі та струканалів подачі 46. Внутрішнє ущільнення 72 розктура запальників 102 далі не будуть описані. ташоване таким чином, щоб відкритий кінець каСконструйовані та улаштовані в такий спосіб налів подачі 46 з отворами 58 і виходами 62 був два канали подачі газу 28 зв'язані з кожною із форозташований між внутрішнім ущільненням 72 і рсунок 98 для забезпечення горючою газовою супробками 60. Це гарантує, що протоки 59 між камішшю, що вивільняється з форсунок 98 в області налами подачі 46 і колекторним блоком 22 з отвозапальників 102. Більш конкретно, канали подачі рами 58 залишаються закритими в усіх положенгазу 28 підтримують два окремих газових потоки, нях колекторного блока 22. Грязезнімач 74 може краще, щонайменше до форсунок 102 і, краще, до бути розташований між стопором 68 і надкапітельвивільнення з форсунок 98. З кожного каналу поною плитою 76, приєднаною до колекторного блодачі газу 28 газ протікає через колектор 18, канали ка 22 для підтримання грязезнімача 74 і стопора 40 у валу 20, канали подачі 46, протоки 59 між 68 в розточці 64. блоком 22 і трубками 56 та у виходи 62, через сполучні трубки 84, у канали головки пальника 94, 7 87039 8 96 та у форсунки 98. В одному виконанні, МАРР інші вимоги щодо обслуговування для цих компогаз протікає через одну із проток, і кисень протікає нентів. через іншу протоку. При необхідності, аналогічно Необхідно визнати, що після прочитання даноможуть бути забезпечені один або більш ніж два го розкриття, фахівці в даній області зможуть легканали. У деяких втіленнях, наприклад, може бути ко побачити інші втілення, відмінні від уже розкрибажаним забезпечити третю протоку для стиснетих тут, які перебувають у рамках наведеної далі ного повітря, що може інгібувати або перешкоджаформули винаходу. Відповідно, це розкриття є ти вуглецевим відкладенням на електродах запаприкладом, а не обмеженням. Об'єм винаходу льника та форсунках, щоб зменшити чищення або визначається наведеною далі формулою винаходу. 9 87039 10 11 87039 12 13 87039 14 15 87039 16 17 Комп’ютерна верстка Л. Купенко 87039 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюApparatus for mold lubricating in glassware forming and process for mold lubricating using thereof

Автори англійськоюCramer Geoffrey U

Назва патенту російськоюУстройство для смазки форм при формовании стеклянных изделий и способ смазки форм с его использованием

Автори російськоюКрамер Джеффри У

МПК / Мітки

МПК: C03B 40/00

Мітки: спосіб, формуванні, скляних, пристрій, змащування, використанням, форм, виробів

Код посилання

<a href="https://ua.patents.su/9-87039-pristrijj-dlya-zmashhuvannya-form-pri-formuvanni-sklyanikh-virobiv-ta-sposib-zmashhuvannya-form-z-jjogo-vikoristannyam.html" target="_blank" rel="follow" title="База патентів України">Пристрій для змащування форм при формуванні скляних виробів та спосіб змащування форм з його використанням</a>

Попередній патент: Пристрій для гідроімпульсного впливу на вугільний пласт

Наступний патент: Поршнева машина

Випадковий патент: Спосіб добування сірки