Спосіб і пристрій для заміни комплектів валків в робочих клітях прокатного стана

Формула / Реферат

1. Спосіб заміни комплектів (5, 6) валків у робочих клітях (2, 3, 4) прокатного стана (1) з робочими клітями (2, 3, 4), що включають відповідно комплекти (5, 6) опорних і робочих валків, при якому валки спираються один на одного і потім комплект (6) робочих валків або комплект (5) опорних валків викочують в осьовому напрямку на стороні (1b) обслуговування і передають в токарний цех (20), а потім доставляють і встановлюють нові комплекти (5, 6) валків, який відрізняється тим, що відпрацьовані комплекти (6) робочих валків, почергово за допомогою окремих поперечно переміщуваних візків (9, 10, 11), число яких на стороні обслуговування відповідає числу робочих клітей (2, 3, 4), транспортують до єдиного з'єднувального рейкового шляху (14а) і доставляють за допомогою єдиного локомотива (21) в токарний цех (20), а натомість звідти вивозять нові комплекти (6а) робочих валків і в перевалочних проміжках (2а, 3а, 4а) вміщують на відповідних поперечно переміщуваних між робочими клітями (2, 3, 4) візках (9, 10, 11), при цьому після звільнення сторони зони обслуговування (1b) від поперечно переміщуваних візків (9, 10, 11) відповідно вслід за демонтованим відпрацьованим комплектом (6) робочих валків висувають відпрацьовані комплекти (5) опорних валків і краном доставляють в токарний цех (20), обробляють, транспортують назад і знову встановлюють у відповідні робочі кліті (2, 3, 4).

2. Спосіб за п. 1, який відрізняється тим, що в початковому положенні (1а) поперечно переміщувані візки (9, 10, 11) одночасно встановлюють перед кожною робочою кліттю (2, 3, 4) в перевалочних проміжках (2а, 3а, 4а), викочують відпрацьовані комплекти робочих валків (6), потім здійснюють поперечне переміщення на половину візка і встановлення нових комплектів (6а) робочих валків, при цьому відпрацьовані комплекти (6) робочих валків відвозять у визначений момент з відповідних візків (9, 10, 11) по напрямних планках на подушці в токарний цех (20), вивантажують і натомість новий комплект (6а) робочих валків доставляють в початкове положення (1а).

3. Спосіб за одним із пп. 1 або 2, який відрізняється тим, що в початковому положенні (1а) відпрацьований комплект (6) робочих валків у визначений момент завантажують на відповідну половину візка, при цьому новий комплект (6а) робочих валків, який надходить із токарного цеху (20), з відповідним перевалочному проміжку (2а, 3а, 4а) перед робочими клітями (2, 3, 4) осьовим інтервалом завантажують на іншу половину візка.

4. Спосіб за одним із пп. 1-3, який відрізняється тим, що поперечно переміщувані візки (9, 10, 11) почергово переміщують у напрямку прокатки (13) з визначеного для них положення монтажу або демонтажу біля робочої кліті.

5. Спосіб за одним із пп. 1-3, який відрізняється тим, що у визначений момент за допомогою повернених у горизонтальне положення проміжних плит (7а) кожний раз точно встановлюють положення поперечно переміщуваних візків (9, 10, 11) відносно кожної робочої кліті (2, 3, 4) і інтервали між візками, при цьому встановлені перевалочні проміжки (2а, 3а, 4а) прибирають шляхом повороту набік або встановлення у вертикальне положення проміжних плит (7а) і/або кінцевих плит (18).

6. Спосіб за одним із пп. 1-5, який відрізняється тим, що для перевалки комплектів (5) опорних валків у результаті відведення поперечно переміщуваних візків (9, 10, 11) перед робочою кліттю (2, 3, 4) звільняють простір (12) і відпрацьований комплект (5) опорних валків видаляють краном, а потім краном встановлюють новий відновлений комплект (5) опорних валків.

7. Спосіб за п. 6, який відрізняється тим, що простір (12) перед робочою кліттю (2, 3, 4) за рахунок повороту проміжних плит (7а) знову закривають, а поперечно переміщувані візки (9, 10, 11) знову встановлюють в перевалочних проміжках (2а, 3а, 4а).

8. Спосіб за одним із пп. 1-7, який відрізняється тим, що пусті поперечно переміщувані візки (9, 10, 11) при повернених набік проміжних плитах (7а) відводять у положення парковки і паркують на одному і/або на іншому кінці прокатного стана (1).

9. Пристрій для заміни комплектів (5, 6) валків у робочих клітях (2, 3, 4) прокатного стана (1) з робочими клітями (2, 3, 4), що включають відповідно комплекти (5, 6) опорних і робочих валків, який містить циліндр (8) для висування робочих валків і локомотив (21) для поперечного висування і засування комплектів (5, 6) валків, при цьому паралельно напрямку прокатки (13) у фундаменті (15) прокладені рейки (14) для поперечно переміщуваних візків (9, 10, 11), а також з'єднувальний рейковий шлях (14а) в токарний цех (20), при цьому поперечно переміщувані візки (9, 10, 11) виконані з можливістю переміщення паралельно напрямку прокатки за допомогою відповідного приводу, який відрізняється тим, що поперечно переміщувані візки (9, 10, 11) виконані з можливістю переміщення по прокладених у фундаменті (15) з кінця в кінець рейках (14) паралельно напрямку прокатки (13) з відповідними відстані між клітями (2, 3, 4) інтервалами (16), що встановлюються за допомогою проміжних поворотних плит (7а), при цьому єдиний з'єднувальний шлях (14а), що проходить перпендикулярно рейкам (14) в токарний цех (20), по якому переміщається єдиний локомотив (21), виконаний з можливістю приєднання і від'єднання комплекту робочих валків (6, 6а).

10. Пристрій за п. 9, який відрізняється тим, що проміжні плити (7а) виконані з можливістю повороту вертикально вгору або в сторону, або з можливістю встановлення по горизонталі.

11. Пристрій за одним із пп. 9 або 10, який відрізняється тим, що відповідно кожна проміжна плита (7а) зв'язана з поперечно переміщуваними візками (9, 10, 11) і виконана з можливістю повороту при допомогою шарнірно змонтованого на поперечно переміщуваному візку (9, 10, 11) приводу (17) типу плунжерного циліндра.

12. Пристрій за одним із пп. 9-11, який відрізняється тим, що на кінцях паралельних напрямку прокатки (13) рейок (14) розміщені кінцеві плити (18), які виконані з можливістю повороту і забезпечення зміщення всіх поперечно переміщуваних візків (9, 10, 11) разом із поворотними проміжними плитами (7а) щонайменше на половину візка (9, 10, 11).

13. Пристрій за п. 12, який відрізняється тим, що поперечно переміщувані візки (9, 10, 11), встановлені по горизонталі проміжні плити (7а) та розташовані на кінцях отвору (15а) кінцеві плити, які змонтовані з можливістю повороту й встановлення у вертикальне та горизонтальне положення, утворюють прохідну робочу поверхню (19).

Текст

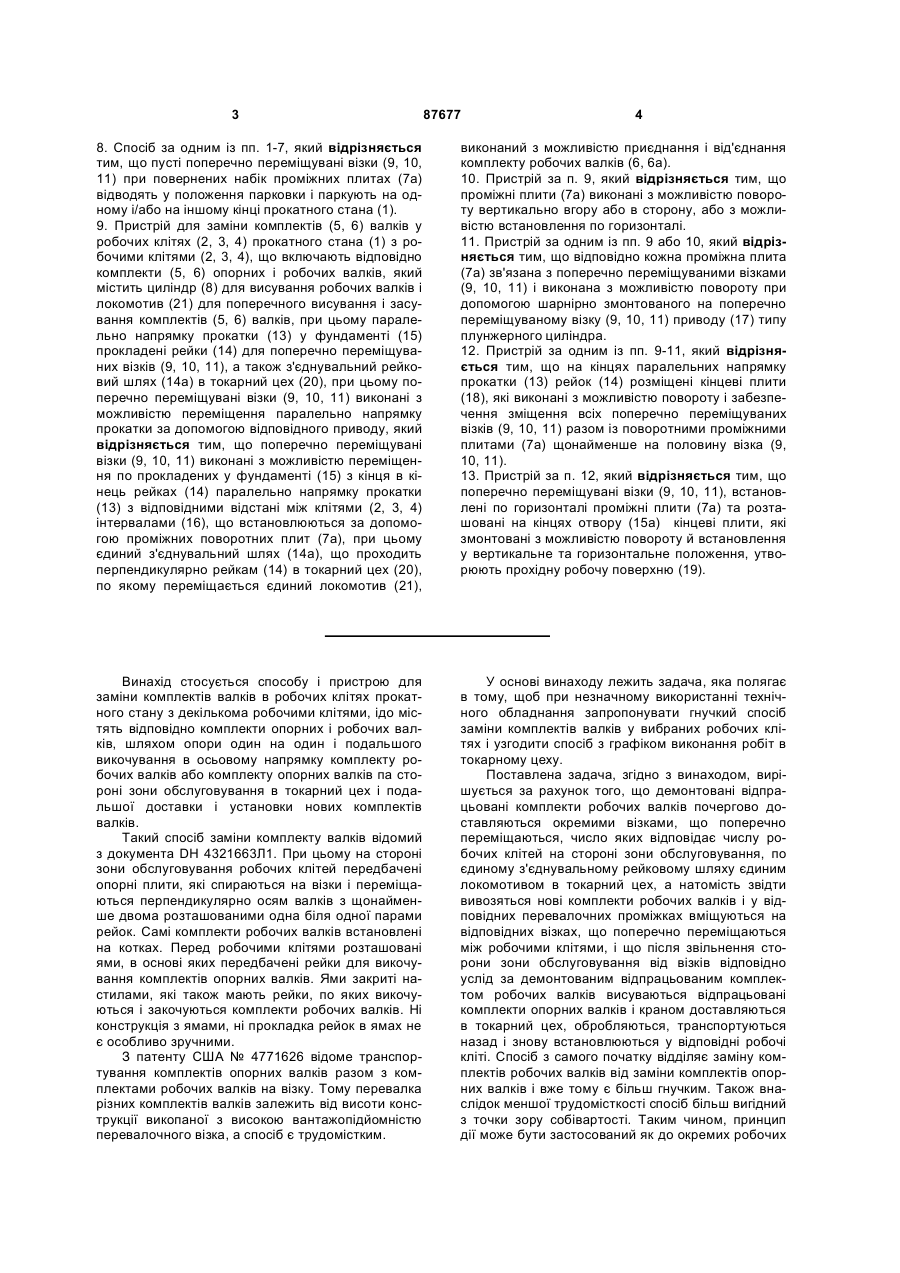

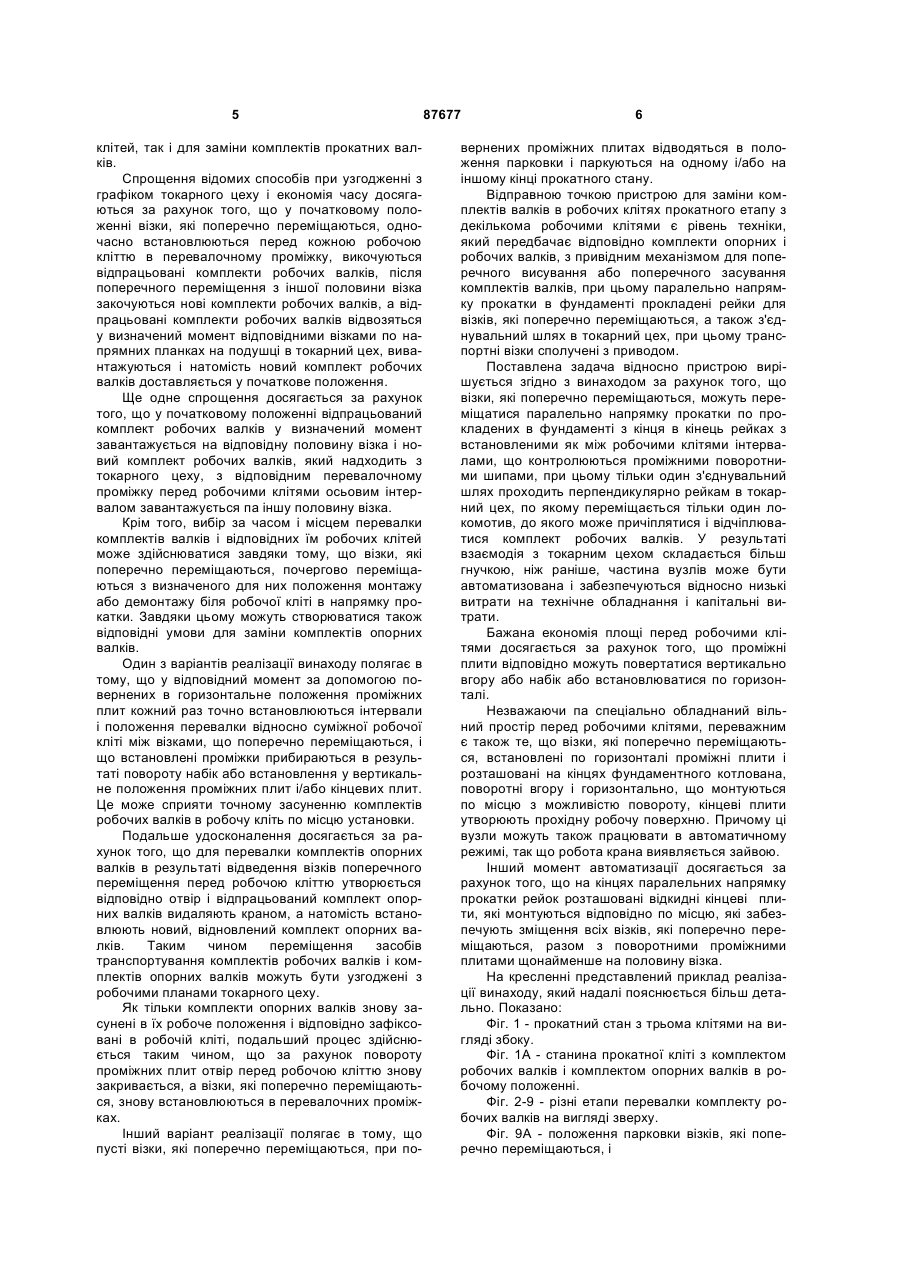

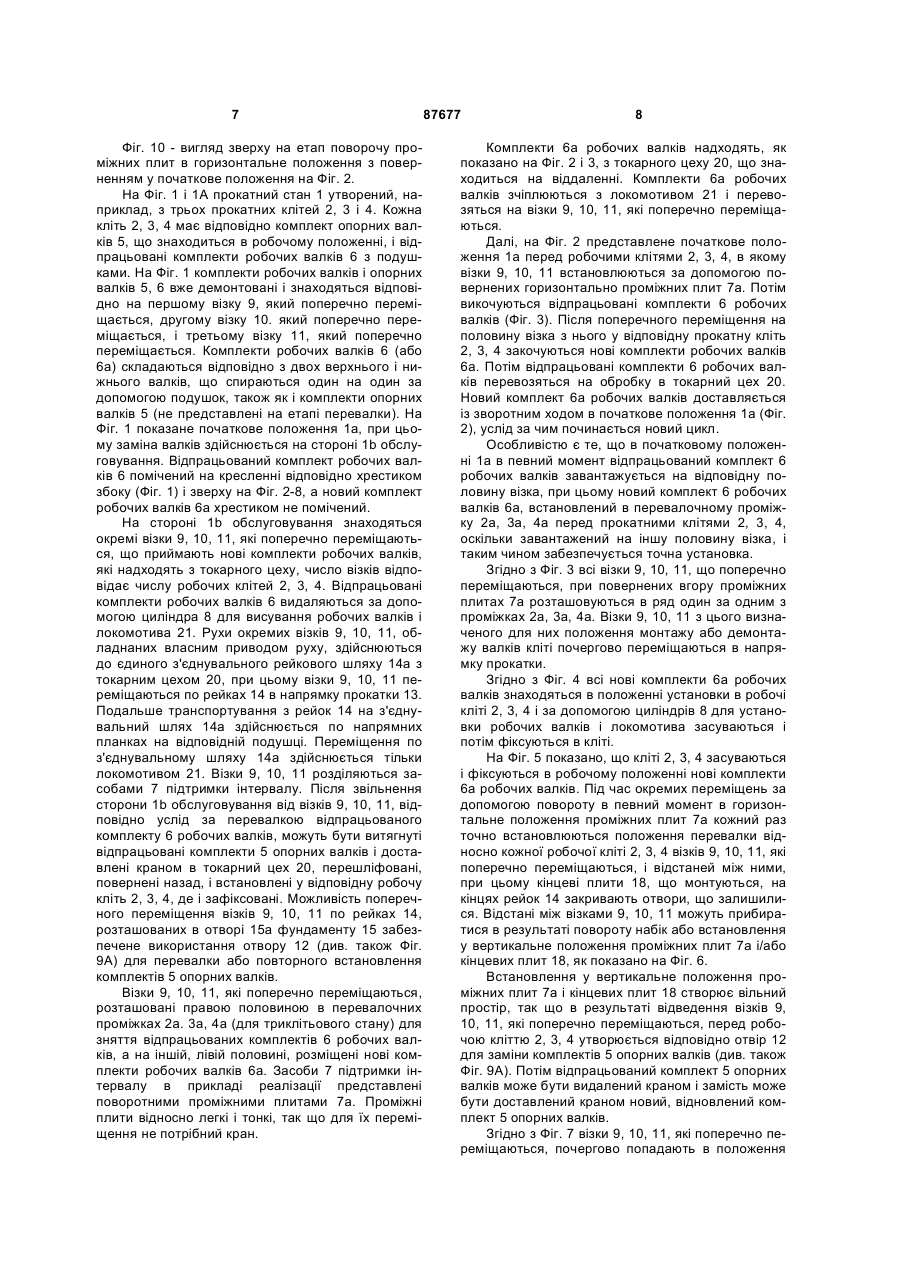

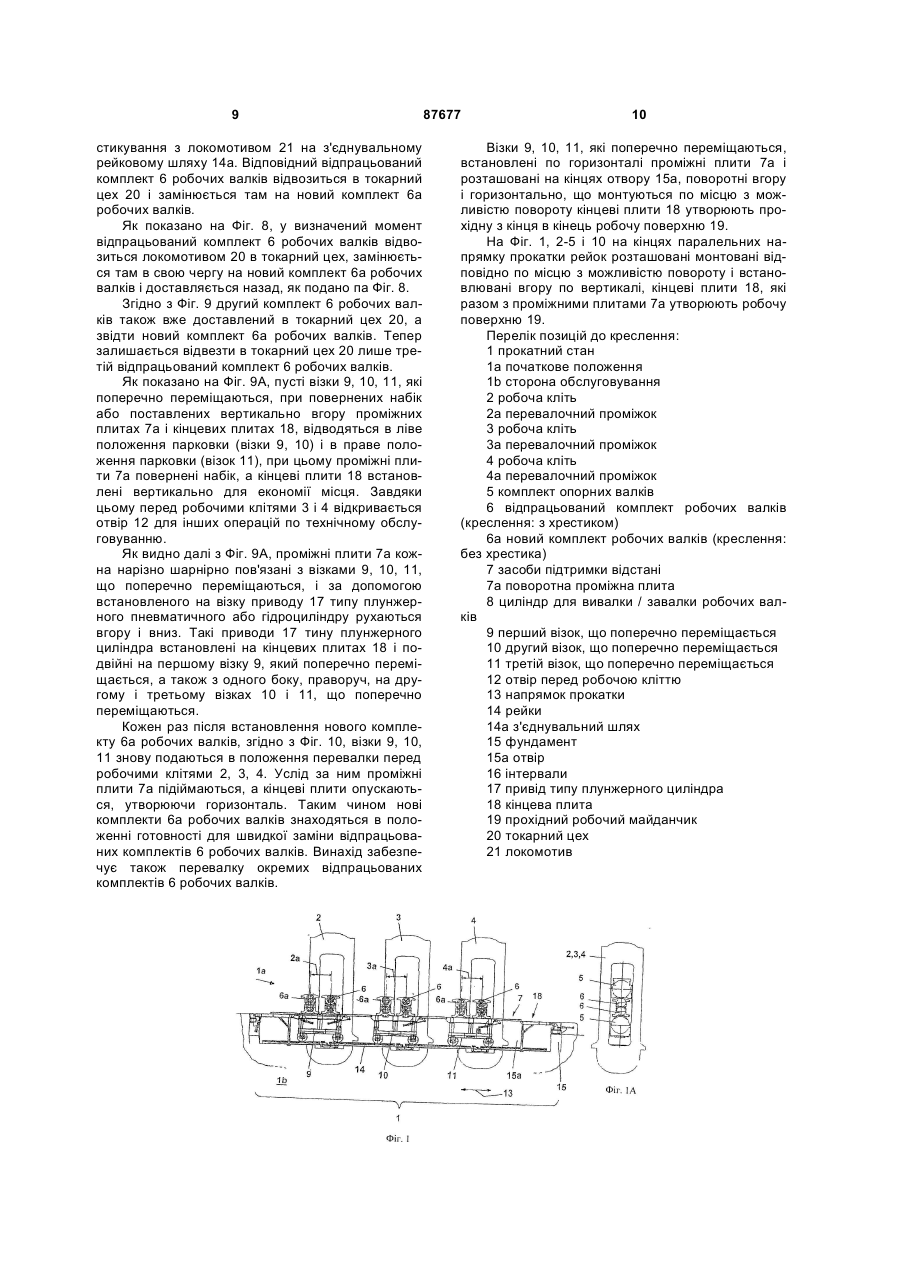

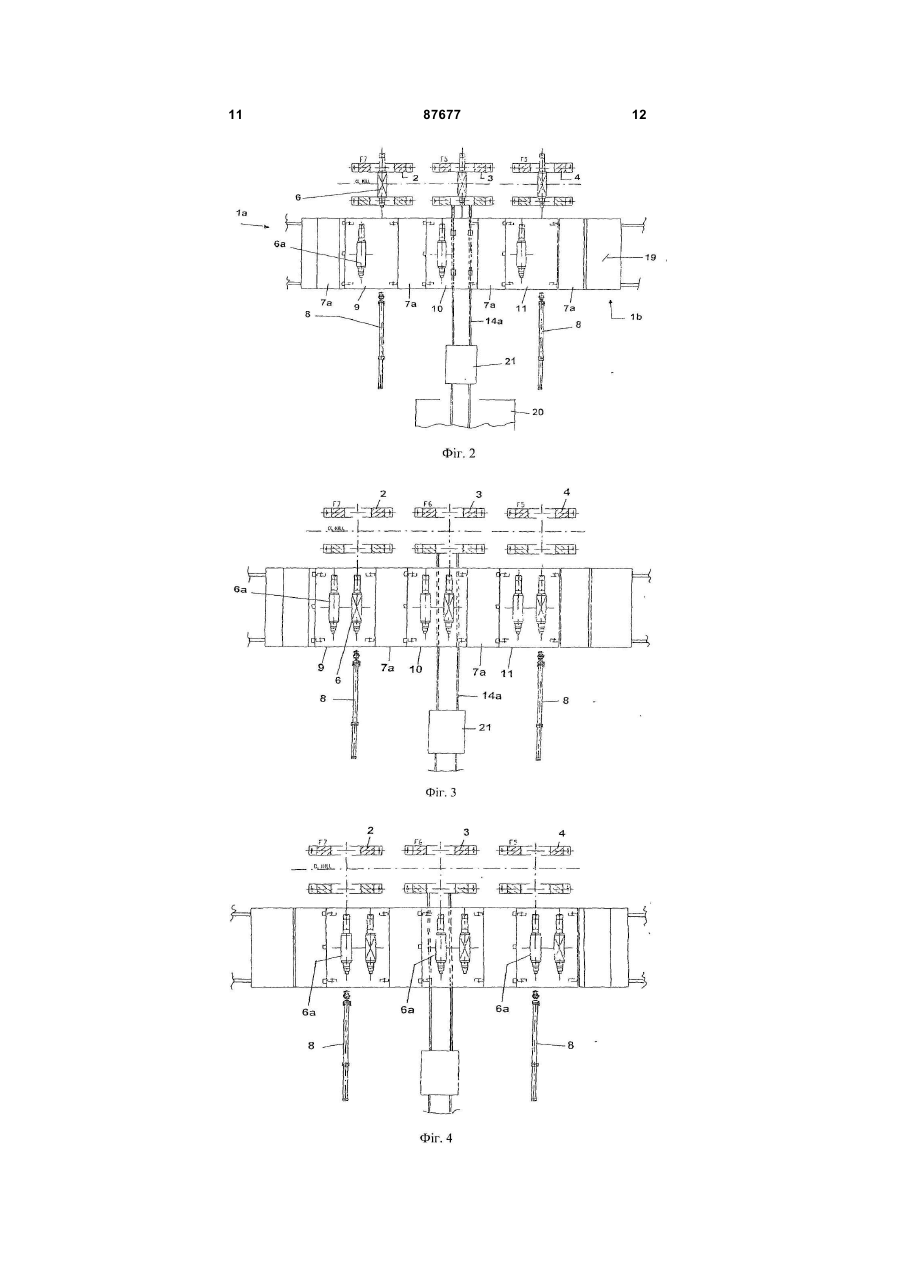

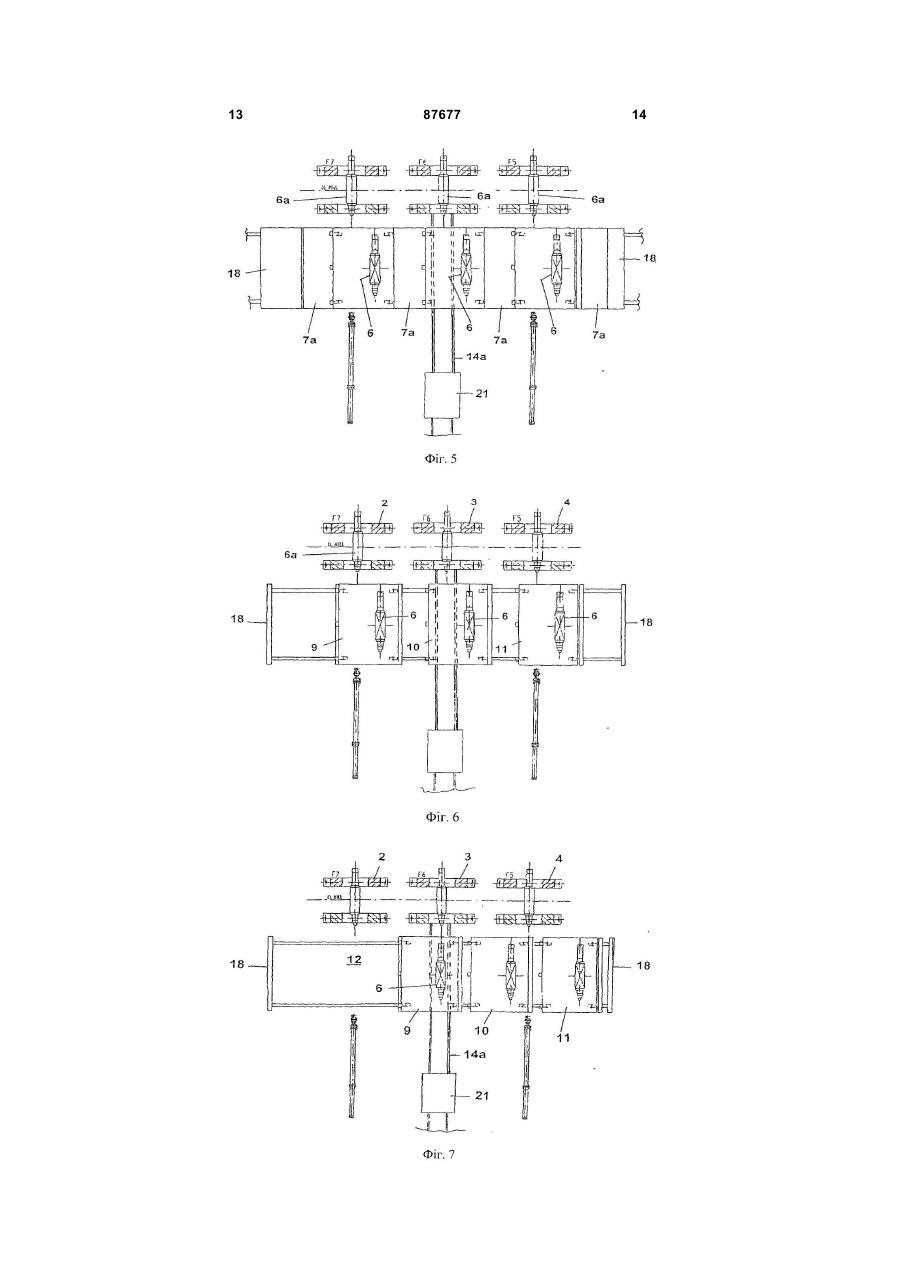

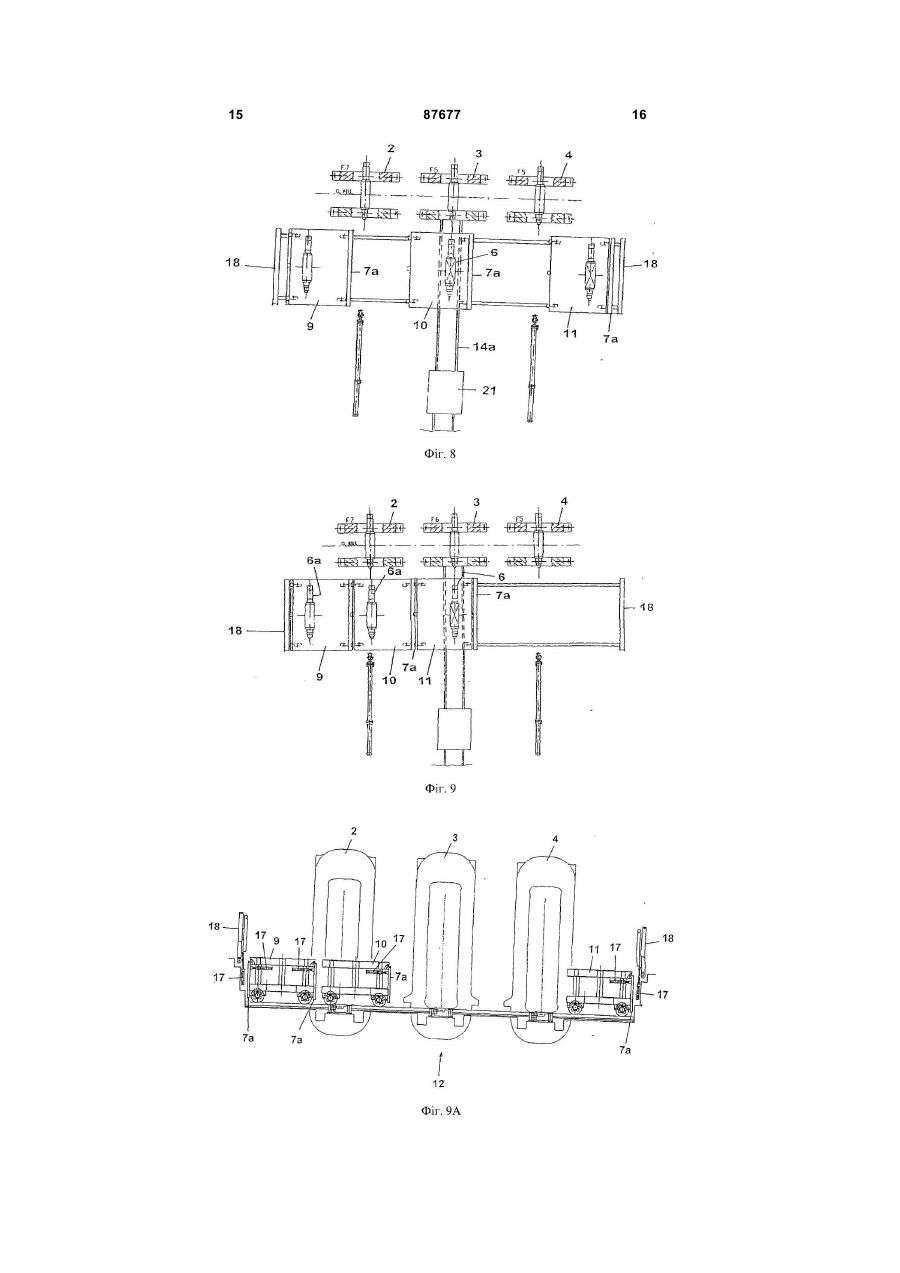

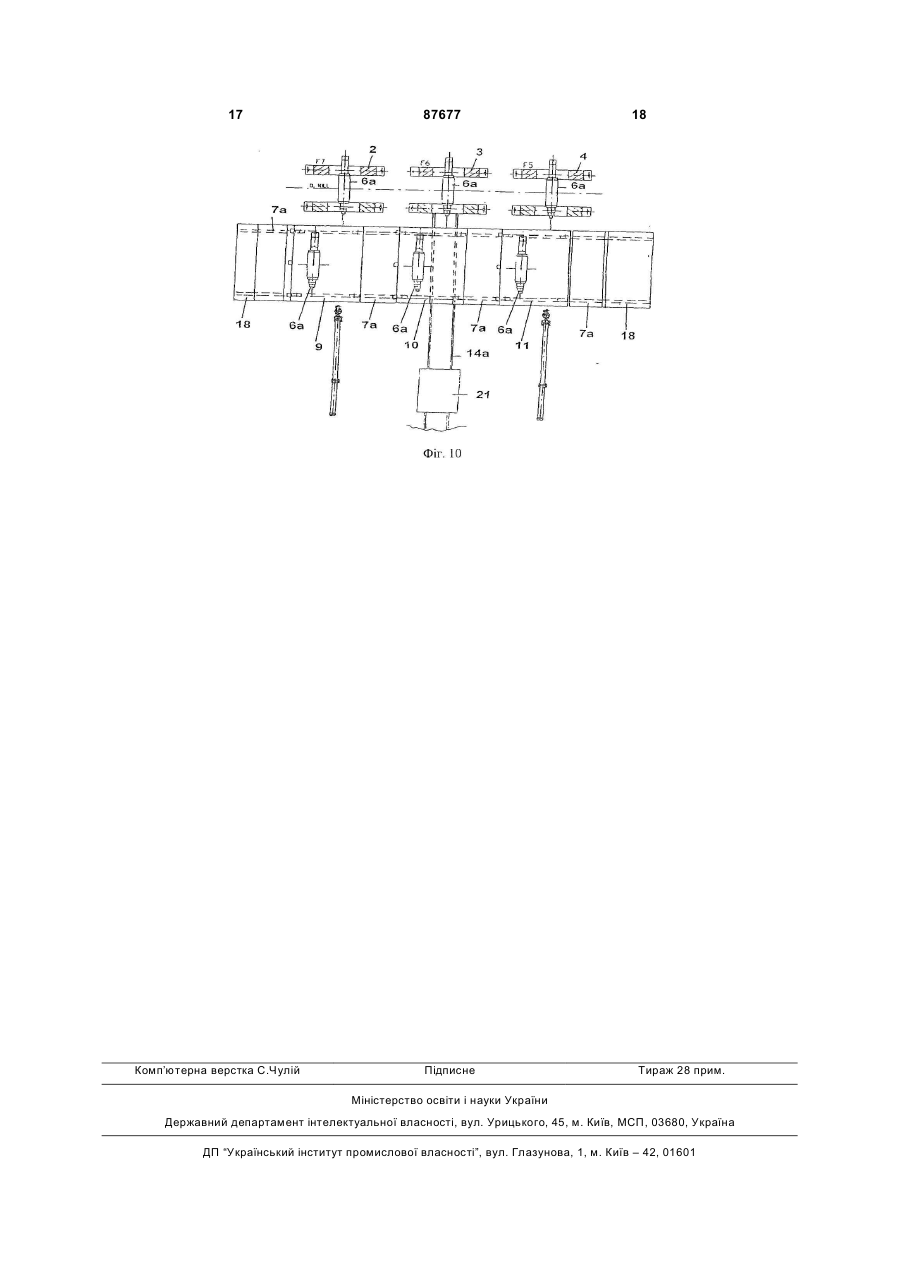

1. Спосіб заміни комплектів (5, 6) валків у робочих клітях (2, 3, 4) прокатного стана (1) з робочими клітями (2, 3, 4), що включають відповідно комплекти (5, 6) опорних і робочих валків, при якому валки спираються один на одного і потім комплект (6) робочих валків або комплект (5) опорних валків викочують в осьовому напрямку на стороні (1b) обслуговування і передають в токарний цех (20), а потім доставляють і встановлюють нові комплекти (5, 6) валків, який відрізняється тим, що відпрацьовані комплекти (6) робочих валків, почергово за допомогою окремих поперечно переміщуваних візків (9, 10, 11), число яких на стороні обслуговування відповідає числу робочих клітей (2, 3, 4), транспортують до єдиного з'єднувального рейкового шляху (14а) і доставляють за допомогою єдиного локомотива (21) в токарний цех (20), а натомість звідти вивозять нові комплекти (6а) робочих валків і в перевалочних проміжках (2а, 3а, 4а) вміщують на відповідних поперечно переміщуваних між робочими клітями (2, 3, 4) візках (9, 10, 11), при цьому після звільнення сторони зони обслуговування (1b) від поперечно переміщуваних візків (9, 10, 11) відповідно вслід за демонтованим відпрацьованим комплектом (6) робочих валків висувають відпрацьовані комплекти (5) опорних валків і краном доставляють в токарний цех (20), обробляють, транспортують назад і знову встановлюють у відповідні робочі кліті (2, 3, 4). 2. Спосіб за п. 1, який відрізняється тим, що в початковому положенні (1а) поперечно переміщувані візки (9, 10, 11) одночасно встановлюють перед кожною робочою кліттю (2, 3, 4) в перевалочних проміжках (2а, 3а, 4а), викочують 2 (19) 1 3 87677 4 8. Спосіб за одним із пп. 1-7, який відрізняється тим, що пусті поперечно переміщувані візки (9, 10, 11) при повернених набік проміжних плитах (7а) відводять у положення парковки і паркують на одному і/або на іншому кінці прокатного стана (1). 9. Пристрій для заміни комплектів (5, 6) валків у робочих клітях (2, 3, 4) прокатного стана (1) з робочими клітями (2, 3, 4), що включають відповідно комплекти (5, 6) опорних і робочих валків, який містить циліндр (8) для висування робочих валків і локомотив (21) для поперечного висування і засування комплектів (5, 6) валків, при цьому паралельно напрямку прокатки (13) у фундаменті (15) прокладені рейки (14) для поперечно переміщуваних візків (9, 10, 11), а також з'єднувальний рейковий шлях (14а) в токарний цех (20), при цьому поперечно переміщувані візки (9, 10, 11) виконані з можливістю переміщення паралельно напрямку прокатки за допомогою відповідного приводу, який відрізняється тим, що поперечно переміщувані візки (9, 10, 11) виконані з можливістю переміщення по прокладених у фундаменті (15) з кінця в кінець рейках (14) паралельно напрямку прокатки (13) з відповідними відстані між клітями (2, 3, 4) інтервалами (16), що встановлюються за допомогою проміжних поворотних плит (7а), при цьому єдиний з'єднувальний шлях (14а), що проходить перпендикулярно рейкам (14) в токарний цех (20), по якому переміщається єдиний локомотив (21), виконаний з можливістю приєднання і від'єднання комплекту робочих валків (6, 6а). 10. Пристрій за п. 9, який відрізняється тим, що проміжні плити (7а) виконані з можливістю повороту вертикально вгору або в сторону, або з можливістю встановлення по горизонталі. 11. Пристрій за одним із пп. 9 або 10, який відрізняється тим, що відповідно кожна проміжна плита (7а) зв'язана з поперечно переміщуваними візками (9, 10, 11) і виконана з можливістю повороту при допомогою шарнірно змонтованого на поперечно переміщуваному візку (9, 10, 11) приводу (17) типу плунжерного циліндра. 12. Пристрій за одним із пп. 9-11, який відрізняється тим, що на кінцях паралельних напрямку прокатки (13) рейок (14) розміщені кінцеві плити (18), які виконані з можливістю повороту і забезпечення зміщення всіх поперечно переміщуваних візків (9, 10, 11) разом із поворотними проміжними плитами (7а) щонайменше на половину візка (9, 10, 11). 13. Пристрій за п. 12, який відрізняється тим, що поперечно переміщувані візки (9, 10, 11), встановлені по горизонталі проміжні плити (7а) та розташовані на кінцях отвору (15а) кінцеві плити, які змонтовані з можливістю повороту й встановлення у вертикальне та горизонтальне положення, утворюють прохідну робочу поверхню (19). Винахід стосується способу і пристрою для заміни комплектів валків в робочих клітях прокатного стану з декількома робочими клітями, ідо містять відповідно комплекти опорних і робочих валків, шляхом опори один на один і подальшого викочування в осьовому напрямку комплекту робочих валків або комплекту опорних валків па стороні зони обслуговування в токарний цех і подальшої доставки і установки нових комплектів валків. Такий спосіб заміни комплекту валків відомий з документа DH 4321663Л1. При цьому на стороні зони обслуговування робочих клітей передбачені опорні плити, які спираються на візки і переміщаються перпендикулярно осям валків з щонайменше двома розташованими одна біля одної парами рейок. Самі комплекти робочих валків встановлені на котках. Перед робочими клітями розташовані ями, в основі яких передбачені рейки для викочування комплектів опорних валків. Ями закриті настилами, які також мають рейки, по яких викочуються і закочуються комплекти робочих валків. Ні конструкція з ямами, ні прокладка рейок в ямах не є особливо зручними. З патенту США № 4771626 відоме транспортування комплектів опорних валків разом з комплектами робочих валків на візку. Тому перевалка різних комплектів валків залежить від висоти конструкції викопаної з високою вантажопідйомністю перевалочного візка, а спосіб є трудомістким. У основі винаходу лежить задача, яка полягає в тому, щоб при незначному використанні технічного обладнання запропонувати гнучкий спосіб заміни комплектів валків у вибраних робочих клітях і узгодити спосіб з графіком виконання робіт в токарному цеху. Поставлена задача, згідно з винаходом, вирішується за рахунок того, що демонтовані відпрацьовані комплекти робочих валків почергово доставляються окремими візками, що поперечно переміщаються, число яких відповідає числу робочих клітей на стороні зони обслуговування, по єдиному з'єднувальному рейковому шляху єдиним локомотивом в токарний цех, а натомість звідти вивозяться нові комплекти робочих валків і у відповідних перевалочних проміжках вміщуються на відповідних візках, що поперечно переміщаються між робочими клітями, і що після звільнення сторони зони обслуговування від візків відповідно услід за демонтованим відпрацьованим комплектом робочих валків висуваються відпрацьовані комплекти опорних валків і краном доставляються в токарний цех, обробляються, транспортуються назад і знову встановлюються у відповідні робочі кліті. Спосіб з самого початку відділяє заміну комплектів робочих валків від заміни комплектів опорних валків і вже тому є більш гнучким. Також внаслідок меншої трудомісткості спосіб більш вигідний з точки зору собівартості. Таким чином, принцип дії може бути застосований як до окремих робочих 5 клітей, так і для заміни комплектів прокатних валків. Спрощення відомих способів при узгодженні з графіком токарного цеху і економія часу досягаються за рахунок того, що у початковому положенні візки, які поперечно переміщаються, одночасно встановлюються перед кожною робочою кліттю в перевалочному проміжку, викочуються відпрацьовані комплекти робочих валків, після поперечного переміщення з іншої половини візка закочуються нові комплекти робочих валків, а відпрацьовані комплекти робочих валків відвозяться у визначений момент відповідними візками по напрямних планках на подушці в токарний цех, вивантажуються і натомість новий комплект робочих валків доставляється у початкове положення. Ще одне спрощення досягається за рахунок того, що у початковому положенні відпрацьований комплект робочих валків у визначений момент завантажується на відповідну половину візка і новий комплект робочих валків, який надходить з токарного цеху, з відповідним перевалочному проміжку перед робочими клітями осьовим інтервалом завантажується па іншу половину візка. Крім того, вибір за часом і місцем перевалки комплектів валків і відповідних їм робочих клітей може здійснюватися завдяки тому, що візки, які поперечно переміщаються, почергово переміщаються з визначеного для них положення монтажу або демонтажу біля робочої кліті в напрямку прокатки. Завдяки цьому можуть створюватися також відповідні умови для заміни комплектів опорних валків. Один з варіантів реалізації винаходу полягає в тому, що у відповідний момент за допомогою повернених в горизонтальне положення проміжних плит кожний раз точно встановлюються інтервали і положення перевалки відносно суміжної робочої кліті між візками, що поперечно переміщаються, і що встановлені проміжки прибираються в результаті повороту набік або встановлення у вертикальне положення проміжних плит і/або кінцевих плит. Це може сприяти точному засуненню комплектів робочих валків в робочу кліть по місцю установки. Подальше удосконалення досягається за рахунок того, що для перевалки комплектів опорних валків в результаті відведення візків поперечного переміщення перед робочою кліттю утворюється відповідно отвір і відпрацьований комплект опорних валків видаляють краном, а натомість встановлюють новий, відновлений комплект опорних валків. Таким чином переміщення засобів транспортування комплектів робочих валків і комплектів опорних валків можуть бути узгоджені з робочими планами токарного цеху. Як тільки комплекти опорних валків знову засунені в їх робоче положення і відповідно зафіксовані в робочій кліті, подальший процес здійснюється таким чином, що за рахунок повороту проміжних плит отвір перед робочою кліттю знову закривається, а візки, які поперечно переміщаються, знову встановлюються в перевалочних проміжках. Інший варіант реалізації полягає в тому, що пусті візки, які поперечно переміщаються, при по 87677 6 вернених проміжних плитах відводяться в положення парковки і паркуються на одному і/або на іншому кінці прокатного стану. Відправною точкою пристрою для заміни комплектів валків в робочих клітях прокатного етапу з декількома робочими клітями є рівень техніки, який передбачає відповідно комплекти опорних і робочих валків, з привідним механізмом для поперечного висування або поперечного засування комплектів валків, при цьому паралельно напрямку прокатки в фундаменті прокладені рейки для візків, які поперечно переміщаються, а також з'єднувальний шлях в токарний цех, при цьому транспортні візки сполучені з приводом. Поставлена задача відносно пристрою вирішується згідно з винаходом за рахунок того, що візки, які поперечно переміщаються, можуть переміщатися паралельно напрямку прокатки по прокладених в фундаменті з кінця в кінець рейках з встановленими як між робочими клітями інтервалами, що контролюються проміжними поворотними шипами, при цьому тільки один з'єднувальний шлях проходить перпендикулярно рейкам в токарний цех, по якому переміщається тільки один локомотив, до якого може причіплятися і відчіплюватися комплект робочих валків. У результаті взаємодія з токарним цехом складається більш гнучкою, ніж раніше, частина вузлів може бути автоматизована і забезпечуються відносно низькі витрати на технічне обладнання і капітальні витрати. Бажана економія площі перед робочими клітями досягається за рахунок того, що проміжні плити відповідно можуть повертатися вертикально вгору або набік або встановлюватися по горизонталі. Незважаючи па спеціально обладнаний вільний простір перед робочими клітями, переважним є також те, що візки, які поперечно переміщаються, встановлені по горизонталі проміжні плити і розташовані на кінцях фундаментного котлована, поворотні вгору і горизонтально, що монтуються по місцю з можливістю повороту, кінцеві плити утворюють прохідну робочу поверхню. Причому ці вузли можуть також працювати в автоматичному режимі, так що робота крана виявляється зайвою. Інший момент автоматизації досягається за рахунок того, що на кінцях паралельних напрямку прокатки рейок розташовані відкидні кінцеві плити, які монтуються відповідно по місцю, які забезпечують зміщення всіх візків, які поперечно переміщаються, разом з поворотними проміжними плитами щонайменше на половину візка. На кресленні представлений приклад реалізації винаходу, який надалі пояснюється більш детально. Показано: Фіг. 1 - прокатний стан з трьома клітями на вигляді збоку. Фіг. 1А - станина прокатної кліті з комплектом робочих валків і комплектом опорних валків в робочому положенні. Фіг. 2-9 - різні етапи перевалки комплекту робочих валків на вигляді зверху. Фіг. 9А - положення парковки візків, які поперечно переміщаються, і 7 Фіг. 10 - вигляд зверху на етап поворочу проміжних плит в горизонтальне положення з поверненням у початкове положення на Фіг. 2. На Фіг. 1 і 1А прокатний стан 1 утворений, наприклад, з трьох прокатних клітей 2, 3 і 4. Кожна кліть 2, 3, 4 має відповідно комплект опорних валків 5, що знаходиться в робочому положенні, і відпрацьовані комплекти робочих валків 6 з подушками. На Фіг. 1 комплекти робочих валків і опорних валків 5, 6 вже демонтовані і знаходяться відповідно на першому візку 9, який поперечно переміщається, другому візку 10. який поперечно переміщається, і третьому візку 11, який поперечно переміщається. Комплекти робочих валків 6 (або 6а) складаються відповідно з двох верхнього і нижнього валків, що спираються один на один за допомогою подушок, також як і комплекти опорних валків 5 (не представлені на етапі перевалки). На Фіг. 1 показане початкове положення 1а, при цьому заміна валків здійснюється на стороні 1b обслуговування. Відпрацьований комплект робочих валків 6 помічений на кресленні відповідно хрестиком збоку (Фіг. 1) і зверху на Фіг. 2-8, а новий комплект робочих валків 6а хрестиком не помічений. На стороні 1b обслуговування знаходяться окремі візки 9, 10, 11, які поперечно переміщаються, що приймають нові комплекти робочих валків, які надходять з токарного цеху, число візків відповідає числу робочих клітей 2, 3, 4. Відпрацьовані комплекти робочих валків 6 видаляються за допомогою циліндра 8 для висування робочих валків і локомотива 21. Рухи окремих візків 9, 10, 11, обладнаних власним приводом руху, здійснюються до єдиного з'єднувального рейкового шляху 14а з токарним цехом 20, при цьому візки 9, 10, 11 переміщаються по рейках 14 в напрямку прокатки 13. Подальше транспортування з рейок 14 на з'єднувальний шлях 14а здійснюється по напрямних планках на відповідній подушці. Переміщення по з'єднувальному шляху 14а здійснюється тільки локомотивом 21. Візки 9, 10, 11 розділяються засобами 7 підтримки інтервалу. Після звільнення сторони 1b обслуговування від візків 9, 10, 11, відповідно услід за перевалкою відпрацьованого комплекту 6 робочих валків, можуть бути витягнуті відпрацьовані комплекти 5 опорних валків і доставлені краном в токарний цех 20, перешліфовані, повернені назад, і встановлені у відповідну робочу кліть 2, 3, 4, де і зафіксовані. Можливість поперечного переміщення візків 9, 10, 11 по рейках 14, розташованих в отворі 15а фундаменту 15 забезпечене використання отвору 12 (див. також Фіг. 9А) для перевалки або повторного встановлення комплектів 5 опорних валків. Візки 9, 10, 11, які поперечно переміщаються, розташовані правою половиною в перевалочних проміжках 2а. 3а, 4а (для триклітьового стану) для зняття відпрацьованих комплектів 6 робочих валків, а на іншій, лівій половині, розміщені нові комплекти робочих валків 6а. Засоби 7 підтримки інтервалу в прикладі реалізації представлені поворотними проміжними плитами 7а. Проміжні плити відносно легкі і тонкі, так що для їх переміщення не потрібний кран. 87677 8 Комплекти 6а робочих валків надходять, як показано на Фіг. 2 і 3, з токарного цеху 20, що знаходиться на віддаленні. Комплекти 6а робочих валків зчіплюються з локомотивом 21 і перевозяться на візки 9, 10, 11, які поперечно переміщаються. Далі, на Фіг. 2 представлене початкове положення 1а перед робочими клітями 2, 3, 4, в якому візки 9, 10, 11 встановлюються за допомогою повернених горизонтально проміжних плит 7а. Потім викочуються відпрацьовані комплекти 6 робочих валків (Фіг. 3). Після поперечного переміщення на половину візка з нього у відповідну прокатну кліть 2, 3, 4 закочуються нові комплекти робочих валків 6а. Потім відпрацьовані комплекти 6 робочих валків перевозяться на обробку в токарний цех 20. Новий комплект 6а робочих валків доставляється із зворотним ходом в початкове положення 1а (Фіг. 2), услід за чим починається новий цикл. Особливістю є те, що в початковому положенні 1а в певний момент відпрацьований комплект 6 робочих валків завантажується на відповідну половину візка, при цьому новий комплект 6 робочих валків 6а, встановлений в перевалочному проміжку 2а, 3а, 4а перед прокатними клітями 2, 3, 4, оскільки завантажений на іншу половину візка, і таким чином забезпечується точна установка. Згідно з Фіг. 3 всі візки 9, 10, 11, що поперечно переміщаються, при повернених вгору проміжних плитах 7а розташовуються в ряд один за одним з проміжках 2а, 3а, 4а. Візки 9, 10, 11 з цього визначеного для них положення монтажу або демонтажу валків кліті почергово переміщаються в напрямку прокатки. Згідно з Фіг. 4 всі нові комплекти 6а робочих валків знаходяться в положенні установки в робочі кліті 2, 3, 4 і за допомогою циліндрів 8 для установки робочих валків і локомотива засуваються і потім фіксуються в кліті. На Фіг. 5 показано, що кліті 2, 3, 4 засуваються і фіксуються в робочому положенні нові комплекти 6а робочих валків. Під час окремих переміщень за допомогою повороту в певний момент в горизонтальне положення проміжних плит 7а кожний раз точно встановлюються положення перевалки відносно кожної робочої кліті 2, 3, 4 візків 9, 10, 11, які поперечно переміщаються, і відстаней між ними, при цьому кінцеві плити 18, що монтуються, на кінцях рейок 14 закривають отвори, що залишилися. Відстані між візками 9, 10, 11 можуть прибиратися в результаті повороту набік або встановлення у вертикальне положення проміжних плит 7а і/або кінцевих плит 18, як показано на Фіг. 6. Встановлення у вертикальне положення проміжних плит 7а і кінцевих плит 18 створює вільний простір, так що в результаті відведення візків 9, 10, 11, які поперечно переміщаються, перед робочою кліттю 2, 3, 4 утворюється відповідно отвір 12 для заміни комплектів 5 опорних валків (див. також Фіг. 9А). Потім відпрацьований комплект 5 опорних валків може бути видалений краном і замість може бути доставлений краном новий, відновлений комплект 5 опорних валків. Згідно з Фіг. 7 візки 9, 10, 11, які поперечно переміщаються, почергово попадають в положення 9 стикування з локомотивом 21 на з'єднувальному рейковому шляху 14а. Відповідний відпрацьований комплект 6 робочих валків відвозиться в токарний цех 20 і замінюється там на новий комплект 6а робочих валків. Як показано на Фіг. 8, у визначений момент відпрацьований комплект 6 робочих валків відвозиться локомотивом 20 в токарний цех, замінюється там в свою чергу на новий комплект 6а робочих валків і доставляється назад, як подано па Фіг. 8. Згідно з Фіг. 9 другий комплект 6 робочих валків також вже доставлений в токарний цех 20, а звідти новий комплект 6а робочих валків. Тепер залишається відвезти в токарний цех 20 лише третій відпрацьований комплект 6 робочих валків. Як показано на Фіг. 9А, пусті візки 9, 10, 11, які поперечно переміщаються, при повернених набік або поставлених вертикально вгору проміжних плитах 7а і кінцевих плитах 18, відводяться в ліве положення парковки (візки 9, 10) і в праве положення парковки (візок 11), при цьому проміжні плити 7а повернені набік, а кінцеві плити 18 встановлені вертикально для економії місця. Завдяки цьому перед робочими клітями 3 і 4 відкривається отвір 12 для інших операцій по технічному обслуговуванню. Як видно далі з Фіг. 9А, проміжні плити 7а кожна нарізно шарнірно пов'язані з візками 9, 10, 11, що поперечно переміщаються, і за допомогою встановленого на візку приводу 17 типу плунжерного пневматичного або гідроциліндру рухаються вгору і вниз. Такі приводи 17 тину плунжерного циліндра встановлені на кінцевих плитах 18 і подвійні на першому візку 9, який поперечно переміщається, а також з одного боку, праворуч, на другому і третьому візках 10 і 11, що поперечно переміщаються. Кожен раз після встановлення нового комплекту 6а робочих валків, згідно з Фіг. 10, візки 9, 10, 11 знову подаються в положення перевалки перед робочими клітями 2, 3, 4. Услід за ним проміжні плити 7а підіймаються, а кінцеві плити опускаються, утворюючи горизонталь. Таким чином нові комплекти 6а робочих валків знаходяться в положенні готовності для швидкої заміни відпрацьованих комплектів 6 робочих валків. Винахід забезпечує також перевалку окремих відпрацьованих комплектів 6 робочих валків. 87677 10 Візки 9, 10, 11, які поперечно переміщаються, встановлені по горизонталі проміжні плити 7а і розташовані на кінцях отвору 15а, поворотні вгору і горизонтально, що монтуються по місцю з можливістю повороту кінцеві плити 18 утворюють прохідну з кінця в кінець робочу поверхню 19. На Фіг. 1, 2-5 і 10 на кінцях паралельних напрямку прокатки рейок розташовані монтовані відповідно по місцю з можливістю повороту і встановлювані вгору по вертикалі, кінцеві плити 18, які разом з проміжними плитами 7а утворюють робочу поверхню 19. Перелік позицій до креслення: 1 прокатний стан 1а початкове положення 1b сторона обслуговування 2 робоча кліть 2а перевалочний проміжок 3 робоча кліть 3а перевалочний проміжок 4 робоча кліть 4а перевалочний проміжок 5 комплект опорних валків 6 відпрацьований комплект робочих валків (креслення: з хрестиком) 6а новий комплект робочих валків (креслення: без хрестика) 7 засоби підтримки відстані 7а поворотна проміжна плита 8 циліндр для вивалки / завалки робочих валків 9 перший візок, що поперечно переміщається 10 другий візок, що поперечно переміщається 11 третій візок, що поперечно переміщається 12 отвір перед робочою кліттю 13 напрямок прокатки 14 рейки 14а з'єднувальний шлях 15 фундамент 15а отвір 16 інтервали 17 привід типу плунжерного циліндра 18 кінцева плита 19 прохідний робочий майданчик 20 токарний цех 21 локомотив 11 87677 12 13 87677 14 15 87677 16 17 Комп’ютерна верстка С.Чулій 87677 Підписне 18 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for exchanging sets of rolls in rolling frames of rolling mill

Автори англійськоюRackel Harald

Назва патенту російськоюСпособ и устройство для замены комплектов валков в рабочих клетях прокатного стана

Автори російськоюРаккель Харальд

МПК / Мітки

МПК: B21B 31/00

Мітки: пристрій, прокатного, заміни, клітях, комплектів, валків, спосіб, стана, робочих

Код посилання

<a href="https://ua.patents.su/9-87677-sposib-i-pristrijj-dlya-zamini-komplektiv-valkiv-v-robochikh-klityakh-prokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для заміни комплектів валків в робочих клітях прокатного стана</a>

Попередній патент: Стрічковий радіальний підшипник

Наступний патент: Фітотерапевтичний засіб для лікування захворювань передміхурової залози

Випадковий патент: Композиція для отримання спученого зернистого матеріалу для теплоізоляції на основі рідкого скла