Вузол робочих валків прокатного стана

Номер патенту: 23379

Опубліковано: 31.08.1998

Автори: Доброносов Юрій Костянтинович, Потапкін Віктор Федорович, Морозов Ігор Олександрович, Сатонін Олександр Володимирович, Федорінов Володимир Анатолійович

Формула / Реферат

Узел рабочих валков прокатного стана, содержащий установленный в подушках посредством подшипников верхний и нижний рабочие валки с противоположно направленными бочками, диаметр которых изменяется от торца большего диаметра к торцу меньшего диаметра, отличающийся тем, что оси валков скрещены в горизонтальной плоскости, а профиль каждой бочки валков выполнен в соответствии с выражением:

где a - угол наклона прямой, лежащей в плоскости, проходящей через ось валка и соединяющей наружные окружности торцев бочки валка;

Rср - среднее значение радиуса бочки валка;

2 j - угол скрещивания валков.

Текст

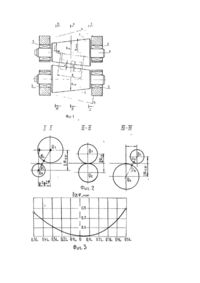

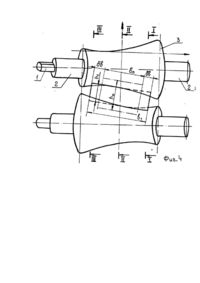

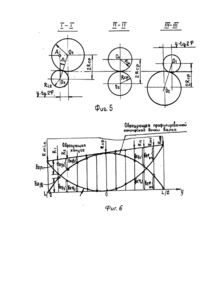

Изобретение относится к области прокатного производства и может быть использовано в конструкциях рабочих клетей прокатных станов для получения листов и полос повышенного качества. Известен способ получения рулонированной металлической ленты из полосовой заготовки [Авт. св. СССР №818677, кл. В21В 1/38, 1979], при реализации которого смотку рулона производят на ось, а рулон подвергают винтовой прокатке с вращением его против направления смотки. Однако, этот способ имеет существенный недостаток, связанный с точностью геометрических характеристик готовой продукции, а именно, продольная, поперечная разнотолщинность, волнистость, коробоватость. Контролировать и оказывать оперативное воздействие на вышеуказанные параметры в процессе рулонированной прокатки невозможно. Наиболее близким к предлагаемому является узел прокатных валков, реализующий способ прокатки полос в конических валках, установленных в подушках, в свою очередь, обеспечивающий переменное соотношение окружных скоростей бочек валков по ширине проката [Исследование асимметричной прокатки листов в валках с конической поверхностью [Коновалов Ю.В., Будаква А.А., Гончаров В.Е. и др.// Изв.вузов Черная металлургия. -1990. - №3 – С. 49-51]. Известный способ обеспечивает ряд преимуществ по сравнению с другими видами асимметричной прокатки, а именно, равенство моментов на шпинделях верхнего и нижнего рабочих валков, исключает перегрузку приводной линии рабочей клети, обеспечивает возможность применения общего привода с использованием шестеренной клети. Следует также отметить, что прокатка в конических валках не приводит к скручиванию полос, не вызывает значительные осевые нагрузки и не ухудшает условия захвата металла. Однако известный узел прокатных валков, реализующий способ прокатки тонких полос в конических валках, имеет ограничения по величине конусности валков, 3°15, что не обеспечивает требуемый запас контактных сил трения, действующи х перпендикулярно направлению прокатки, и, как следствие, не вызывает интенсивного течения металла в поперечном направлении. Цель изобретения - создание узла рабочих валков прокатного стана, обеспечивающего снижение анизотропии механических свойств листов и полос за счет дополнительного течения деформируемого металла в поперечном направлении. Цель достигается тем, что в процессе продольной прокатки оси рабочих валков с противоположно направленными бочками скрещены в горизонтальной плоскости, а их диаметр изменяется от торца большего диаметра к торцу меньшего диаметра в соответствии с зависимостью, описываемой выражением: где у - координата по оси, параллельной оси валков; a - угол, характеризующий конусность валка; Rср - среднее значение радиуса бочки валка; 2j - угол скрещивания валков. Скрещивание профилированных валков в горизонтальной плоскости, с одной стороны, позволяет в процессе продольной прокатки листов и полос обеспечить кинематические и силовые условия асимметрии очага деформации, возрастающие по мере удаления от центра валков к краям их бочек, с другой стороны, способствует интенсификации контактных сил трения, направленных вдоль образующих профилированных бочек рабочих валков. На основании вышеизложенного, можно сделать вывод о том, что причинноследственная связь между задачей изобретения и новыми признаками предлагаемой конструкции узла рабочих валков заключается в следующем, снижение анизотропии механических свойств листов и полос происходит при дополнительном течении деформируемого металла в поперечном направлении за счет использования при продольной прокатке листов и полос, скрещенных в горизонтальной плоскости, профилированных рабочих валков. В отношении доказательства соответствия заявленного технического решения критерию "изобретательский уровень" необходимо отметить следующее, в практике прокатного производства известно использование скрещенных в горизонтальной плоскости осей рабочих валков с цилиндрическими бочками [Авт.св. №№ 544478, 559740, 871855, 1093073, 1094189. Железков Ю.Д. Прокатка ровных листов и полос. М., Металлургия, 1971. с. 198]. Известно также, что при скрещивании в горизонтальной плоскости осей рабочих валков с цилиндрическими бочками профиль их активной образующей изменяется по параболическому закону и описывается следующим выражением: где R - радиус рабочего валка; Zo = постоянная координата, равная величине исходного зазора между валками; j - угол скрещивания рабочих валков; у - координата по оси, параллельной оси рабочего валка; [Хлопонин В.Н., Овчинникова М.В. К определению параметров очага деформации при прокатке с регулируемым скрещиванием валков // Теория и технология деформации металлов. - М.: 1982. - С. 47-60. Научн. тр. МИСиС; №145]. Выражение (2) может быть использовано только при разработке профилировок рабочих валков с цилиндрическими бочками. Скрещивание рабочих валков с цилиндрическими бочками в горизонтальной плоскости позволяет осуществлять регулирование профиля и формы полосы, применение же его для снижения анизотропии механических свойств листов и полос невозможно, так как одинаковые условия деформирования по длине бочек валков препятствуют течению металла в поперечном направлении. Что касается свойств, проявляемых отличительными признаками в предлагаемой конструкции узла рабочих валков используется скрещивание профилированных валков, чем достигается снижение модуля жесткости полосы в очаге деформации по ее ширине по мере удаления от центра валков к краям их бочек, за счет создания переменных по длине бочек валков кинематических и силовых условий асимметрии процесса прокатки. А для того, чтобы была обеспечена возможность обеспечения прямоугольной формы межвалкового зазора при прокатке в скрещенных валках их профилировку необходимо выполнять по закону, описываемому выражением (1). При этом обеспечивается требуемый запас контактных сил трения, действующих в очаге деформации вдоль образующи х бочек рабочих валков, чем достигается течение металла в поперечном направлении и, как следствие, повышение качества листов и полос за счет снижения анизотропии механических свойств готовой продукции. Вышеперечисленные признаки обеспечивают получение качественно нового явления - снижение анизотропии механических свойств листовой и полосовой продукции и поэтому соответствуют критерию "изобретательский уровень". Поиск, проведенный по источникам научно-технической и патентной информации показал, что совокупность всех существенных признаков заявляемого изобретения не известна. Следовательно, техническое решение соответствует требованиям новизны. Сущность изобретения поясняется чертежами. На фиг. 1 показана конструкция узла рабочих валков прокатного стана с коническими бочками; на фиг. 2 сечения I-І; II-II; III-III рабочих валков с коническими бочками при их скрещивании; на фиг. 3 - профиль межвалкового зазора при скрещивании рабочих валков с коническими бочками; на фиг. 4 - схема деформации при прокатке в скрещенных валках, бочки которых имеют профиль, описываемый выражением 1; на фиг. 5 сечения I-І; II-II; Ill-Ill скрещенных профилированных рабочих валков; на фиг. 6 - расчетная схема для определения соотношения, описывающего характер профилирования бочек скрещенных рабочих валков согласно выражению (1). Узел рабочих валков прокатного стана состоит из верхнего 1 и нижнего 2 рабочих валков с профилированными бочками, установленных посредством подшипников 3 в подушках 4, оси расточек которых расположены под углом к их боковым поверхностям, равным половине величины угла скрещивания рабочих валков. Методика расчета профилировки скрещенных в горизонтальной плоскости рабочих валков приведена ниже. Текущее значение радиуса непрофилированного конического валка (фиг. 1) где a - угол наклона образующей конуса; Rcp - среднее значение радиуса конической бочки. Текущее значение угла, характеризующего величину смещения центров нижнего и верхнего конических рабочих валков от плоскости, проходящей через центр очага деформации и перпендикулярной направлению прокатки: где 2j - угол скрещивания валков. Из треугольника ОАО определяем текущее значение величины непрофилированных конических валков, оси которых скрещены под углом межвалкового зазора Вышеприведенное выражение описывает профиль межвалкового зазора, величина которого монотонно возрастает от середины бочек валков к краям их бочек (фиг. 1-3). Зависимость для определения величины и характера профилировки скрещенных в горизонтальной плоскости профилированных рабочих валков получим из условия контакта образующи х каждого из валков по всей длине их бочек (фиг. 4-6); Работает узел следующим образом. Перед прокаткой верхний 1 и нижний 2 рабочие валки с профилированными бочками, установленные посредством подшипников 3 в подушках 4, скрещивают в горизонтальной плоскости на угол 2j. Регулирование профиля и формы листов осуществляют путем изменения угла скрещивания валков на величину, не превышающую ±0,1. Профилированные валки вращаются с одинаковыми угловыми скоростями, следовательно, окружные скорости в различных сечениях по длине их бочек различны. При этом величина асимметрии процесса прокатки монотонно возрастает от середины до кромок листов и полос, что способствует течению металла в поперечном направлении. Скрещивание профилированных валков в горизонтальной плоскости способствует возникновению дополнительных контактных сил трения между бочками валков и прокатом, направленных перпендикулярно продольной оси прокатки.

ДивитисяДодаткова інформація

Назва патенту англійськоюUnit of working rolls of rolling mill

Автори англійськоюPotapkin Viktor Fedorovych, Morozov Ihor Oleksandrovych, Fedorinov Volodymyr Anatoliiovych, Satonyn Oleksandr Volodymyrovych, Dobronosov Yurii Kostiantynovych

Назва патенту російськоюУзел рабочих валков прокатного стана

Автори російськоюПотапкин Виктор Федорович, Морозов Игорь Александрович, Федоринов Владимир Анатольевич, Сатонин Александр Владимирович, Доброносов Юрий Константинович

МПК / Мітки

МПК: B21B 27/00

Мітки: вузол, робочих, стана, валків, прокатного

Код посилання

<a href="https://ua.patents.su/5-23379-vuzol-robochikh-valkiv-prokatnogo-stana.html" target="_blank" rel="follow" title="База патентів України">Вузол робочих валків прокатного стана</a>

Попередній патент: Гелікоїдний штамп для гнуття виробів з дроту

Наступний патент: Пристрій для паяння складених п`єзокерамічних перетворювачів

Випадковий патент: Бензонат d-(+)-трео-1-(n-нітрофеніл)-2-аміно-1,3-пропандіол як засіб для підвищення продуктивності озимої пшениці