Спосіб і пристрій для позиціонування множини взаємодіючих один з одним валкових або роликових елементів прокатного або ливарного пристрою

Формула / Реферат

1. Спосіб позиціонування відносно один одного множини взаємодіючих один з одним валкових або роликових елементів (2, 3, 4) прокатного або ливарного пристрою (1), який відрізняється тим, що за допомогою вимірювального пристрою (5) вимірюють відстань (а6, a7, a8, а9) щонайменше між трьома розташованими безпосередньо або опосередковано на кожному з валкових або роликових елементів (2, 3, 4) базовими точками (6, 7, 8, 9) і вимірювальним пристроєм (5), і в залежності від результатів вимірювання, приводять в дію регулювальні елементи (10, 11, 12) на кожному валковому або роликовому елементі (2, 3, 4) так, що відстані (а6, a7, a8, а9) між базовими точками (6, 7, 8, 9) і вимірювальним пристроєм (5) максимально співпадають із заданими значеннями, при цьому базові точки (6, 7, 8, 9) кожного валкового або роликового елемента (2, 3, 4) розташовані безпосередньо або опосередковано на несучому елементі (13) валкового або роликового елемента (2, 3, 4).

2. Спосіб за п. 1, який відрізняється тим, що його застосовують для точного вирівнювання елементів (2, 3, 4) установки безперервного розливання.

3. Спосіб за п. 2, який відрізняється тим, що вимірювальний пристрій (5) розташовують по суті в середній точці (М) дугової ливарної ділянки (14) установки безперервного розливання.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що за допомогою вимірювального пристрою (5) вимірювання проводять для більшого числа базових точок (6, 7, 8, 9), ніж необхідно для однозначного позиціонування валкових або роликових елементів (2, 3, 4), при цьому приведення в дію щонайменше одного регулювального елемента (10, 11, 12) виконують відповідно до утвореної з урахуванням всіх точок вимірювання компенсаційної функції.

5. Спосіб за п. 4, який відрізняється тим, що компенсаційна функція є регресивною функцією.

6. Спосіб за п. 5, який відрізняється тим, що регресивна функція є лінійною.

7. Спосіб за п. 5, який відрізняється тим, що регресивна функція є квадратною.

8. Пристрій для позиціонування множини взаємодіючих один з одним валкових або роликових елементів (2, 3, 4) прокатного або ливарного пристрою (1), зокрема, для здійснення способу за будь-яким із пп. 1-7, який відрізняється тим, що кожний валковий або роликовий елемент (2, 3, 4) має несучий елемент (13) з кріпленням (19), причому на несучому елементі (13) розташовані безпосередньо або опосередковано щонайменше три базові точки (6, 7, 8, 9), при цьому на кожному несучому елементі (13) розташовані регулювальні елементи (10, 11, 12) для позиціонування несучого елемента (13) відносно його кріплення (19), при цьому пристрій містить вимірювальний пристрій (5), який виконаний з можливістю виконання вимірювань відстаней і/або кутів (а6, a7, a8, а9; ![]() ) між вимірювальним пристроєм, відповідно заданим напрямком, і базовими точками (6, 7, 8, 9).

) між вимірювальним пристроєм, відповідно заданим напрямком, і базовими точками (6, 7, 8, 9).

9. Пристрій за п. 8, який відрізняється тим, що валкові або роликові елементи (2, 3, 4) є елементами установки безперервного розливання.

10. Пристрій за будь-яким з пп. 8 або 9, який відрізняється тим, що кожний валковий або роликовий елемент (2, 3, 4) має щонайменше два валки або ролики (15, 16, 17, 18).

11. Пристрій за будь-яким із пп. 8-10, який відрізняється тим, що вимірювальний пристрій (5) виконаний у вигляді лазерного трасувального пристрою.

12. Пристрій за будь-яким із пп. 8-10, який відрізняється тим, що вимірювальний пристрій (5) виконаний у вигляді тахеометра.

13. Пристрій за будь-яким із пп. 8-12, який відрізняється тим, що базові точки (6, 7, 8, 9) виконані у вигляді вимірювальних кульок, які розташовані безпосередньо або опосередковано на несучому елементі (13).

14. Пристрій за п. 8, який відрізняється тим, що регулювальні елементи (10, 11, 12) виконані з можливістю забезпечення поступального зсуву несучого елемента (13) відносно його кріплення (19) щонайменше в одному, переважно радіальному просторовому напрямку (х, у).

15. Пристрій за будь-яким із пп. 8-14, який відрізняється тим, що регулювальні елементи (10, 11, 12) виконані з можливістю забезпечення повороту несучого елемента (13) відносно його кріплення (19) щонайменше навколо однієї просторової осі (![]() ), переважно навколо поперечної осі.

), переважно навколо поперечної осі.

16. Пристрій за будь-яким з пп. 8-15, який відрізняється тим, що регулювальні елементи (10, 11, 12) є механічними колодками, які мають щонайменше один клиновидний елемент.

Текст

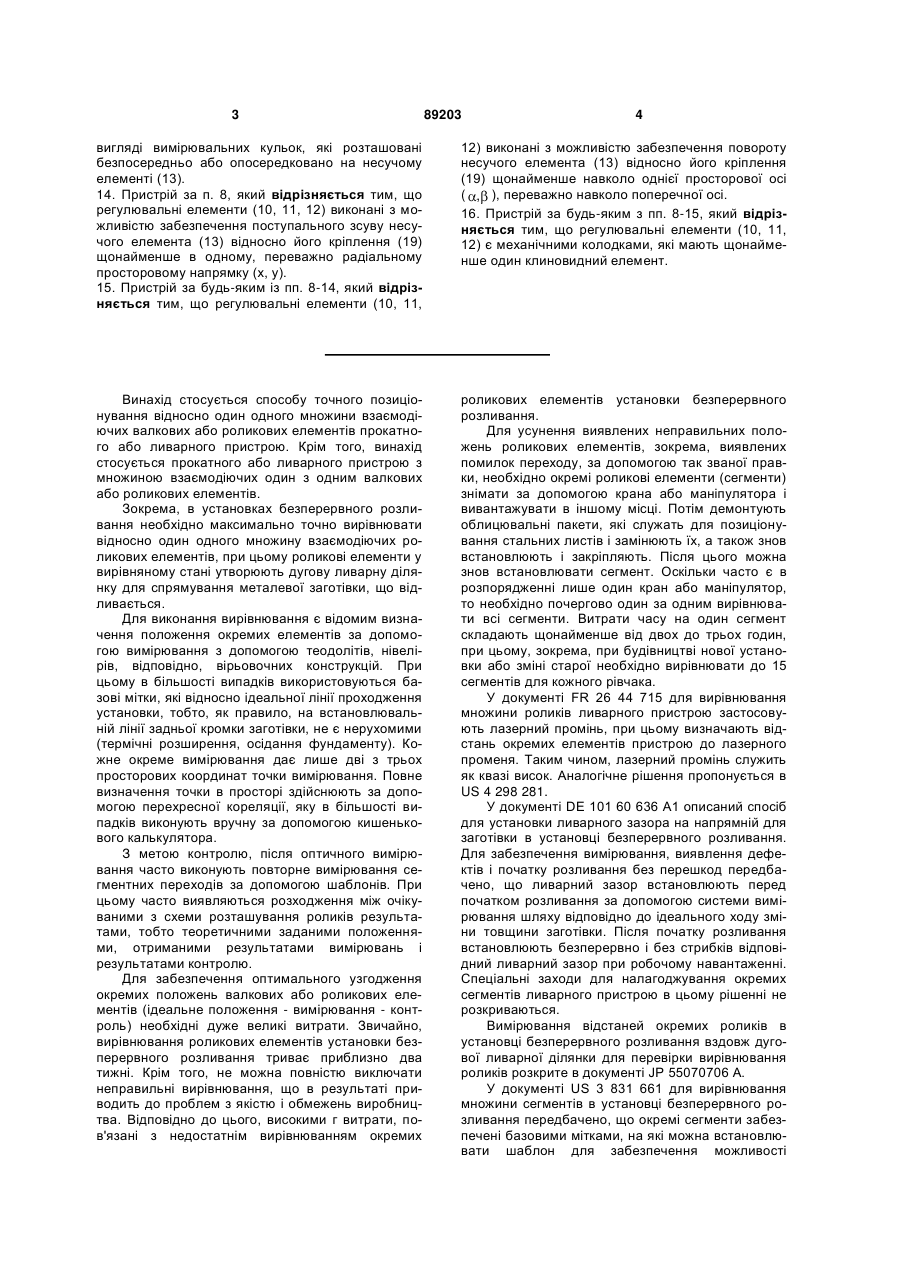

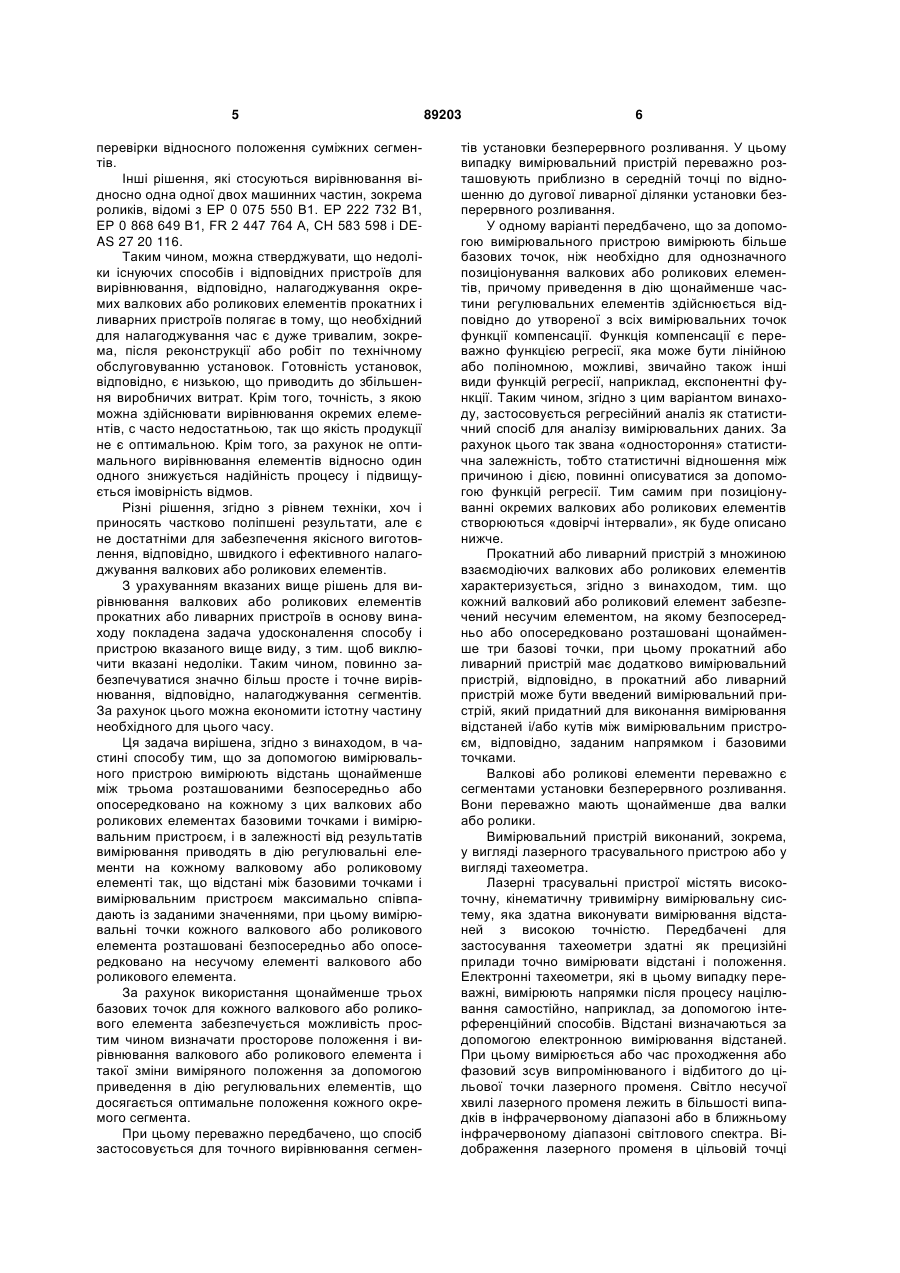

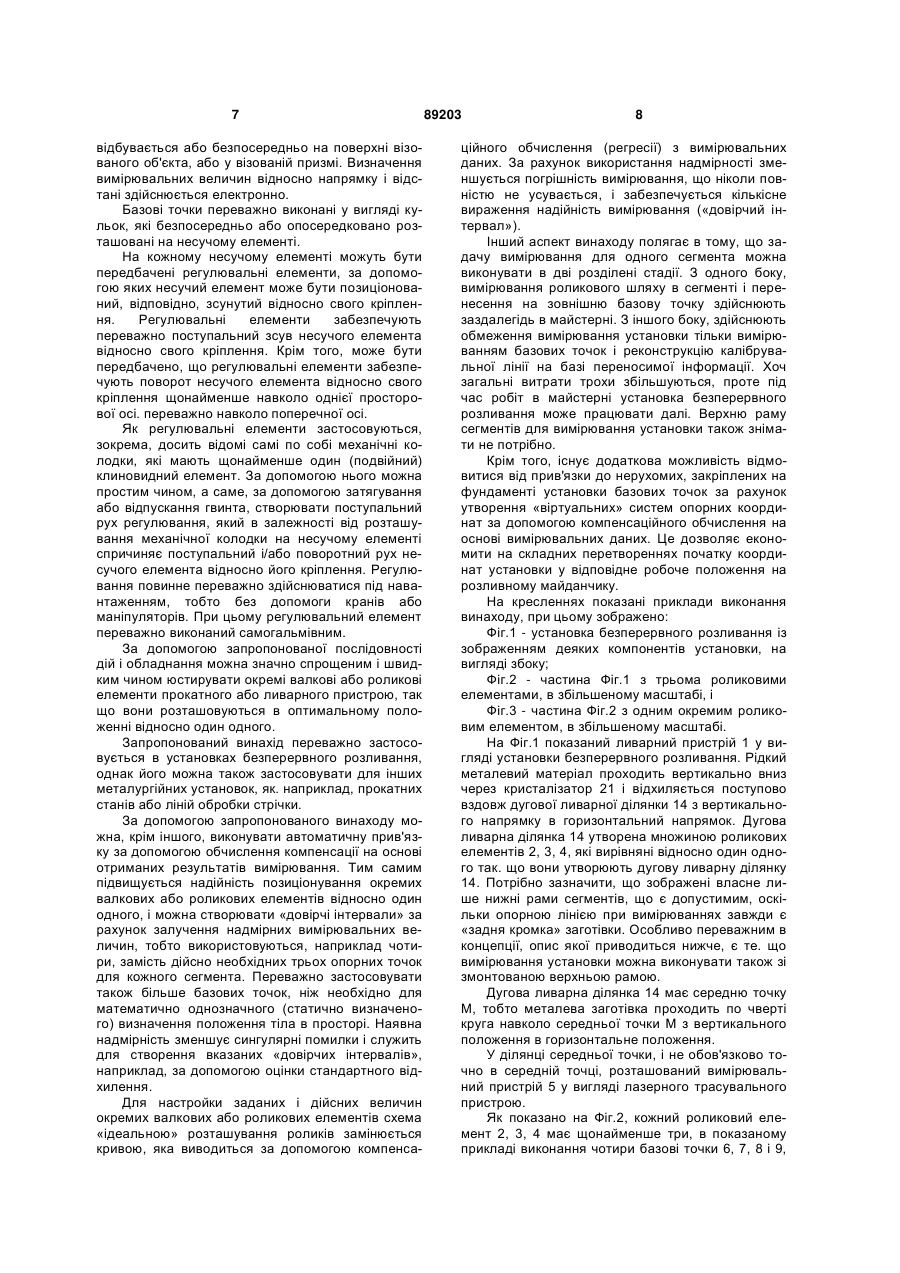

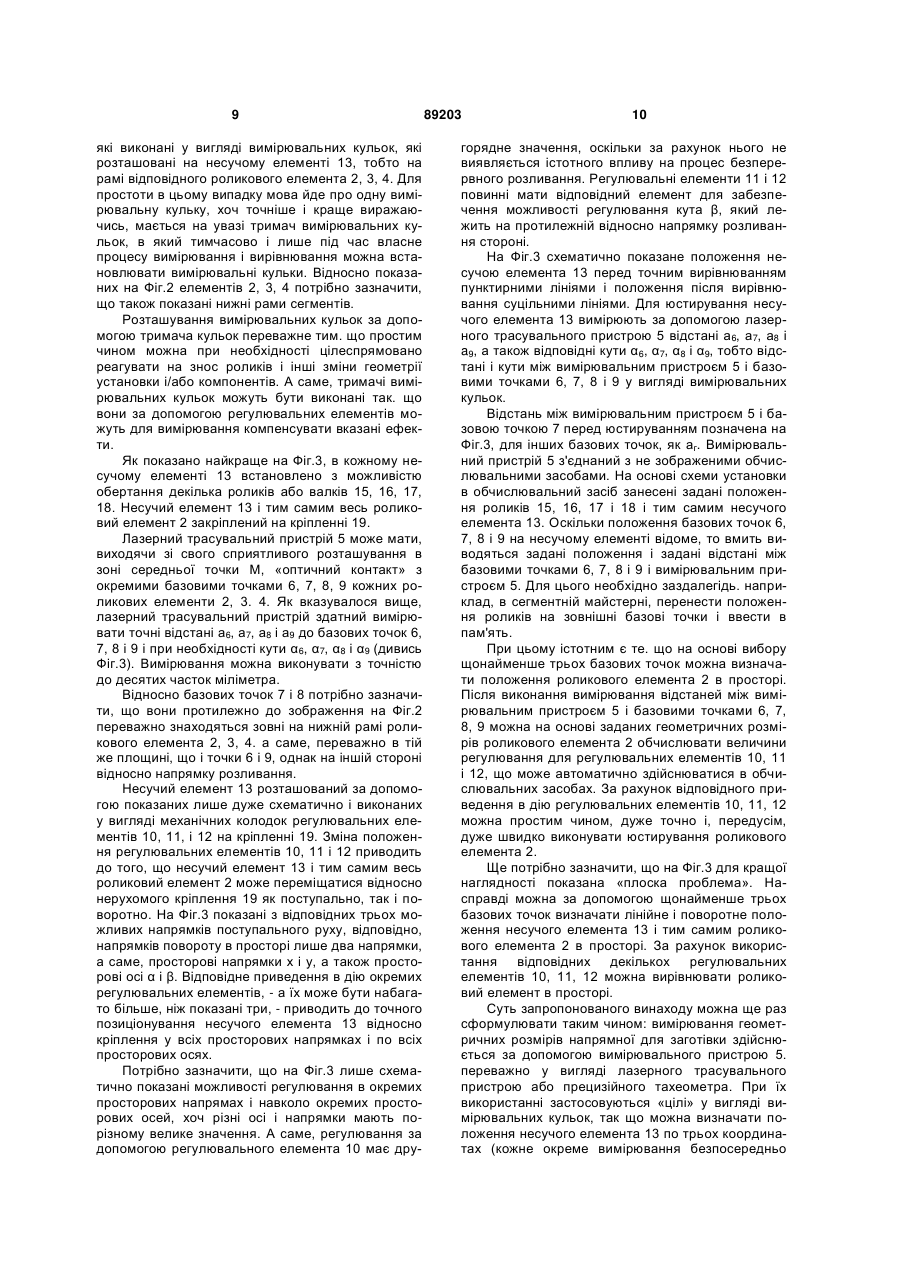

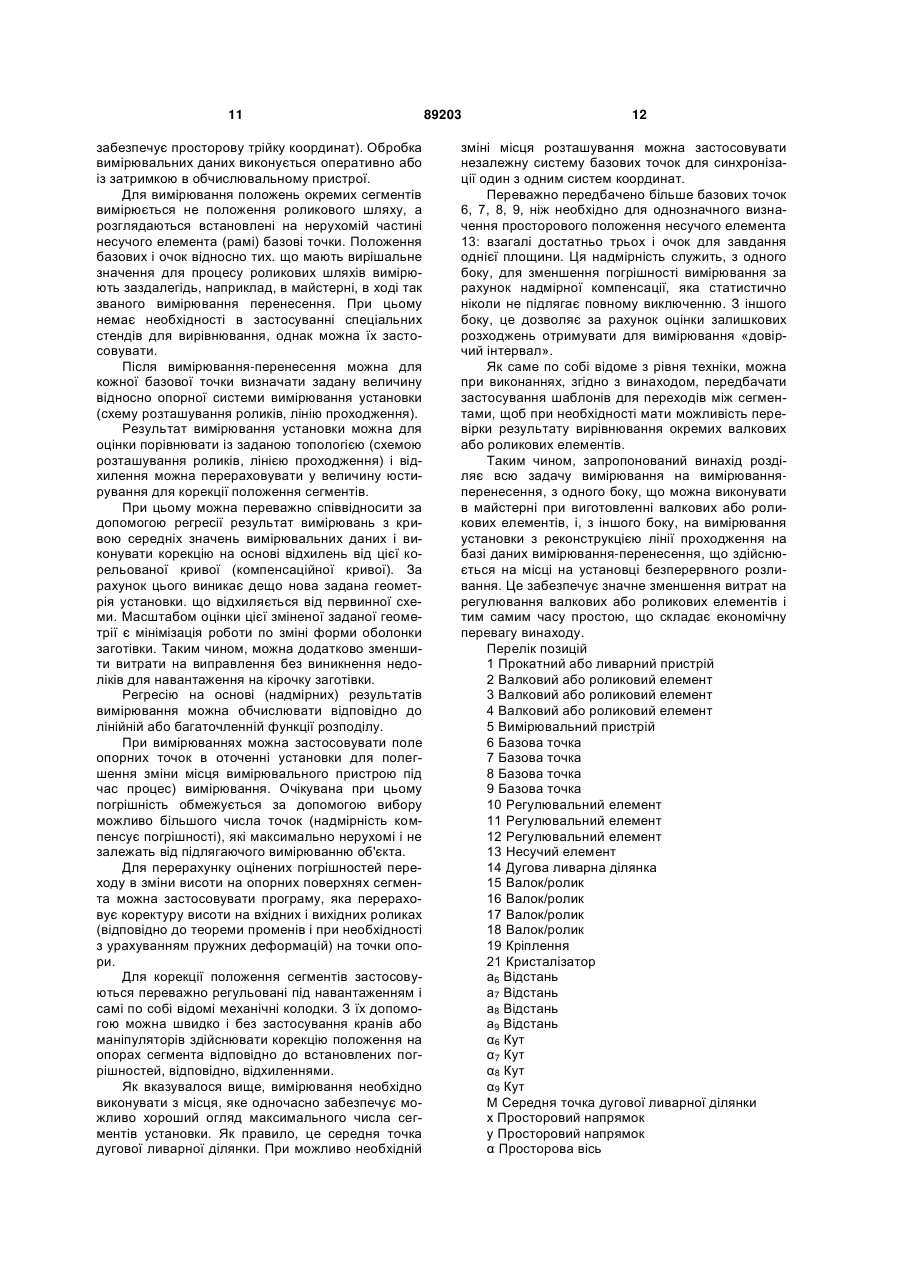

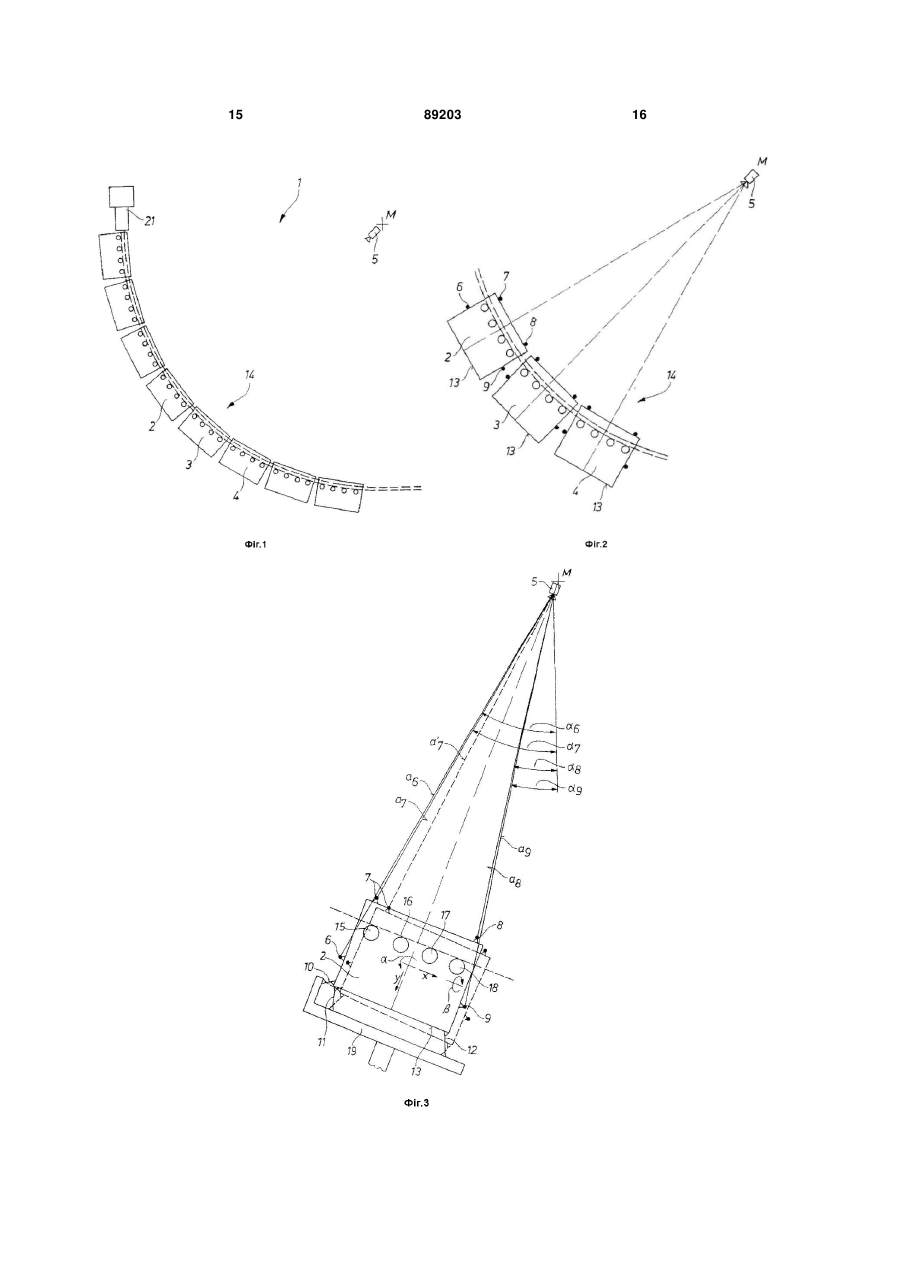

1. Спосіб позиціонування відносно один одного множини взаємодіючих один з одним валкових або роликових елементів (2, 3, 4) прокатного або ливарного пристрою (1), який відрізняється тим, що за допомогою вимірювального пристрою (5) вимірюють відстань (а6, a7, a8, а9) щонайменше між трьома розташованими безпосередньо або опосередковано на кожному з валкових або роликових елементів (2, 3, 4) базовими точками (6, 7, 8, 9) і вимірювальним пристроєм (5), і в залежності від результатів вимірювання, приводять в дію регулювальні елементи (10, 11, 12) на кожному валковому або роликовому елементі (2, 3, 4) так, що відстані (а6, a7, a8, а9) між базовими точками (6, 7, 8, 9) і вимірювальним пристроєм (5) максимально співпадають із заданими значеннями, при цьому базові точки (6, 7, 8, 9) кожного валкового або роликового елемента (2, 3, 4) розташовані безпосередньо або опосередковано на несучому елементі (13) валкового або роликового елемента (2, 3, 4). 2. Спосіб за п. 1, який відрізняється тим, що його застосовують для точного вирівнювання елементів (2, 3, 4) установки безперервного розливання. 3. Спосіб за п. 2, який відрізняється тим, що вимірювальний пристрій (5) розташовують по суті в середній точці (М) дугової ливарної ділянки (14) установки безперервного розливання. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що за допомогою вимірювального пристрою (5) вимірювання проводять для більшого числа базових точок (6, 7, 8, 9), ніж необхідно для однозначного позиціонування валкових або роли 2 (19) 1 3 89203 4 вигляді вимірювальних кульок, які розташовані безпосередньо або опосередковано на несучому елементі (13). 14. Пристрій за п. 8, який відрізняється тим, що регулювальні елементи (10, 11, 12) виконані з можливістю забезпечення поступального зсуву несучого елемента (13) відносно його кріплення (19) щонайменше в одному, переважно радіальному просторовому напрямку (х, у). 15. Пристрій за будь-яким із пп. 8-14, який відрізняється тим, що регулювальні елементи (10, 11, 12) виконані з можливістю забезпечення повороту несучого елемента (13) відносно його кріплення (19) щонайменше навколо однієї просторової осі ( , ), переважно навколо поперечної осі. 16. Пристрій за будь-яким з пп. 8-15, який відрізняється тим, що регулювальні елементи (10, 11, 12) є механічними колодками, які мають щонайменше один клиновидний елемент. Винахід стосується способу точного позиціонування відносно один одного множини взаємодіючих валкових або роликових елементів прокатного або ливарного пристрою. Крім того, винахід стосується прокатного або ливарного пристрою з множиною взаємодіючих один з одним валкових або роликових елементів. Зокрема, в установках безперервного розливання необхідно максимально точно вирівнювати відносно один одного множину взаємодіючих роликових елементів, при цьому роликові елементи у вирівняному стані утворюють дугову ливарну ділянку для спрямування металевої заготівки, що відливається. Для виконання вирівнювання є відомим визначення положення окремих елементів за допомогою вимірювання з допомогою теодолітів, нівелірів, відповідно, вірьовочних конструкцій. При цьому в більшості випадків використовуються базові мітки, які відносно ідеальної лінії проходження установки, тобто, як правило, на встановлювальній лінії задньої кромки заготівки, не є нерухомими (термічні розширення, осідання фундаменту). Кожне окреме вимірювання дає лише дві з трьох просторових координат точки вимірювання. Повне визначення точки в просторі здійснюють за допомогою перехресної кореляції, яку в більшості випадків виконують вручну за допомогою кишенькового калькулятора. З метою контролю, після оптичного вимірювання часто виконують повторне вимірювання сегментних переходів за допомогою шаблонів. При цьому часто виявляються розходження між очікуваними з схеми розташування роликів результатами, тобто теоретичними заданими положеннями, отриманими результатами вимірювань і результатами контролю. Для забезпечення оптимального узгодження окремих положень валкових або роликових елементів (ідеальне положення - вимірювання - контроль) необхідні дуже великі витрати. Звичайно, вирівнювання роликових елементів установки безперервного розливання триває приблизно два тижні. Крім того, не можна повністю виключати неправильні вирівнювання, що в результаті приводить до проблем з якістю і обмежень виробництва. Відповідно до цього, високими г витрати, пов'язані з недостатнім вирівнюванням окремих роликових елементів установки безперервного розливання. Для усунення виявлених неправильних положень роликовихелементів, зокрема, виявлених помилок переходу, за допомогою так званої правки, необхідно окремі роликові елементи (сегменти) знімати за допомогою крана або маніпулятора і вивантажувати в іншому місці. Потім демонтують облицювальні пакети, які служать для позиціонування стальних листів і замінюють їх, а також знов встановлюють і закріпляють. Після цього можна знов встановлювати сегмент. Оскільки часто є в розпорядженні лише один кран або маніпулятор, то необхідно почергово один за одним вирівнювати всі сегменти. Витрати часу на один сегмент складають щонайменше від двох до трьох годин, при цьому, зокрема, при будівництві нової установки або зміні старої необхідно вирівнювати до 15 сегментів для кожного рівчака. У документі FR 26 44 715 для вирівнювання множини роликів ливарного пристрою застосовують лазерний промінь, при цьому визначають відстань окремих елементів пристрою до лазерного променя. Таким чином, лазерний промінь служить як квазі висок. Аналогічне рішення пропонується в US 4 298 281. У документі DE 101 60 636 А1 описаний спосіб для установки ливарного зазора на напрямній для заготівки в установці безперервного розливання. Для забезпечення вимірювання, виявлення дефектів і початку розливання без перешкод передбачено, що ливарний зазор встановлюють перед початком розливання за допомогою системи вимірювання шляху відповідно до ідеального ходу зміни товщини заготівки. Після початку розливання встановлюють безперервно і без стрибків відповідний ливарний зазор при робочому навантаженні. Спеціальні заходи для налагоджування окремих сегментів ливарного пристрою в цьому рішенні не розкриваються. Вимірювання відстаней окремих роликів в установці безперервного розливання вздовж дугової ливарної ділянки для перевірки вирівнювання роликів розкрите в документі JP 55070706 А. У документі US 3 831 661 для вирівнювання множини сегментів в установці безперервного розливання передбачено, що окремі сегменти забезпечені базовими мітками, на які можна встановлювати шаблон для забезпечення можливості 5 перевірки відносного положення суміжних сегментів. Інші рішення, які стосуються вирівнювання відносно одна одної двох машинних частин, зокрема роликів, відомі з ЕР 0 075 550 В1. ЕР 222 732 В1, ЕР 0 868 649 В1, FR 2 447 764 А, СН 583 598 і DEAS 27 20 116. Таким чином, можна стверджувати, що недоліки існуючих способів і відповідних пристроїв для вирівнювання, відповідно, налагоджування окремих валкових або роликових елементів прокатних і ливарних пристроїв полягає в тому, що необхідний для налагоджування час є дуже тривалим, зокрема, після реконструкції або робіт по технічному обслуговуванню установок. Готовність установок, відповідно, є низькою, що приводить до збільшення виробничих витрат. Крім того, точність, з якою можна здійснювати вирівнювання окремих елементів, с часто недостатньою, так що якість продукції не є оптимальною. Крім того, за рахунок не оптимального вирівнювання елементів відносно один одного знижується надійність процесу і підвищується імовірність відмов. Різні рішення, згідно з рівнем техніки, хоч і приносять частково поліпшені результати, але є не достатніми для забезпечення якісного виготовлення, відповідно, швидкого і ефективного налагоджування валкових або роликових елементів. З урахуванням вказаних вище рішень для вирівнювання валкових або роликових елементів прокатних або ливарних пристроїв в основу винаходу покладена задача удосконалення способу і пристрою вказаного вище виду, з тим. щоб виключити вказані недоліки. Таким чином, повинно забезпечуватися значно більш просте і точне вирівнювання, відповідно, налагоджування сегментів. За рахунок цього можна економити істотну частину необхідного для цього часу. Ця задача вирішена, згідно з винаходом, в частині способу тим, що за допомогою вимірювального пристрою вимірюють відстань щонайменше між трьома розташованими безпосередньо або опосередковано на кожному з цих валкових або роликових елементах базовими точками і вимірювальним пристроєм, і в залежності від результатів вимірювання приводять в дію регулювальні елементи на кожному валковому або роликовому елементі так, що відстані між базовими точками і вимірювальним пристроєм максимально співпадають із заданими значеннями, при цьому вимірювальні точки кожного валкового або роликового елемента розташовані безпосередньо або опосередковано на несучому елементі валкового або роликового елемента. За рахунок використання щонайменше трьох базових точок для кожного валкового або роликового елемента забезпечується можливість простим чином визначати просторове положення і вирівнювання валкового або роликового елемента і такої зміни виміряного положення за допомогою приведення в дію регулювальних елементів, що досягається оптимальне положення кожного окремого сегмента. При цьому переважно передбачено, що спосіб застосовується для точного вирівнювання сегмен 89203 6 тів установки безперервного розливання. У цьому випадку вимірювальний пристрій переважно розташовують приблизно в середній точці по відношенню до дугової ливарної ділянки установки безперервного розливання. У одному варіанті передбачено, що за допомогою вимірювального пристрою вимірюють більше базових точок, ніж необхідно для однозначного позиціонування валкових або роликових елементів, причому приведення в дію щонайменше частини регулювальних елементів здійснюється відповідно до утвореної з всіх вимірювальних точок функції компенсації. Функція компенсації є переважно функцією регресії, яка може бути лінійною або поліномною, можливі, звичайно також інші види функцій регресії, наприклад, експонентні функції. Таким чином, згідно з цим варіантом винаходу, застосовується регресійний аналіз як статистичний спосіб для аналізу вимірювальних даних. За рахунок цього так звана «одностороння» статистична залежність, тобто статистичні відношення між причиною і дією, повинні описуватися за допомогою функцій регресії. Тим самим при позиціонуванні окремих валкових або роликових елементів створюються «довірчі інтервали», як буде описано нижче. Прокатний або ливарний пристрій з множиною взаємодіючих валкових або роликових елементів характеризується, згідно з винаходом, тим. що кожний валковий або роликовий елемент забезпечений несучим елементом, на якому безпосередньо або опосередковано розташовані щонайменше три базові точки, при цьому прокатний або ливарний пристрій має додатково вимірювальний пристрій, відповідно, в прокатний або ливарний пристрій може бути введений вимірювальний пристрій, який придатний для виконання вимірювання відстаней і/або кутів між вимірювальним пристроєм, відповідно, заданим напрямком і базовими точками. Валкові або роликові елементи переважно є сегментами установки безперервного розливання. Вони переважно мають щонайменше два валки або ролики. Вимірювальний пристрій виконаний, зокрема, у вигляді лазерного трасувального пристрою або у вигляді тахеометра. Лазерні трасувальні пристрої містять високоточну, кінематичну тривимірну вимірювальну систему, яка здатна виконувати вимірювання відстаней з високою точністю. Передбачені для застосування тахеометри здатні як прецизійні прилади точно вимірювати відстані і положення. Електронні тахеометри, які в цьому випадку переважні, вимірюють напрямки після процесу націлювання самостійно, наприклад, за допомогою інтерференційний способів. Відстані визначаються за допомогою електронною вимірювання відстаней. При цьому вимірюється або час проходження або фазовий зсув випромінюваного і відбитого до цільової точки лазерного променя. Світло несучої хвилі лазерного променя лежить в більшості випадків в інфрачервоному діапазоні або в ближньому інфрачервоному діапазоні світлового спектра. Відображення лазерного променя в цільовій точці 7 відбувається або безпосередньо на поверхні візованого об'єкта, або у візованій призмі. Визначення вимірювальних величин відносно напрямку і відстані здійснюється електронно. Базові точки переважно виконані у вигляді кульок, які безпосередньо або опосередковано розташовані на несучому елементі. На кожному несучому елементі можуть бути передбачені регулювальні елементи, за допомогою яких несучий елемент може бути позиціонований, відповідно, зсунутий відносно свого кріплення. Регулювальні елементи забезпечують переважно поступальний зсув несучого елемента відносно свого кріплення. Крім того, може бути передбачено, що регулювальні елементи забезпечують поворот несучого елемента відносно свого кріплення щонайменше навколо однієї просторової осі. переважно навколо поперечної осі. Як регулювальні елементи застосовуються, зокрема, досить відомі самі по собі механічні колодки, які мають щонайменше один (подвійний) клиновидний елемент. За допомогою нього можна простим чином, а саме, за допомогою затягування або відпускання гвинта, створювати поступальний рух регулювання, який в залежності від розташування механічної колодки на несучому елементі спричиняє поступальний і/або поворотний рух несучого елемента відносно його кріплення. Регулювання повинне переважно здійснюватися під навантаженням, тобто без допомоги кранів або маніпуляторів. При цьому регулювальний елемент переважно виконаний самогальмівним. За допомогою запропонованої послідовності дій і обладнання можна значно спрощеним і швидким чином юстирувати окремі валкові або роликові елементи прокатного або ливарного пристрою, так що вони розташовуються в оптимальному положенні відносно один одного. Запропонований винахід переважно застосовується в установках безперервного розливання, однак його можна також застосовувати для інших металургійних установок, як. наприклад, прокатних станів або ліній обробки стрічки. За допомогою запропонованого винаходу можна, крім іншого, виконувати автоматичну прив'язку за допомогою обчислення компенсації на основі отриманих результатів вимірювання. Тим самим підвищується надійність позиціонування окремих валкових або роликових елементів відносно один одного, і можна створювати «довірчі інтервали» за рахунок залучення надмірних вимірювальних величин, тобто використовуються, наприклад чотири, замість дійсно необхідних трьох опорних точок для кожного сегмента. Переважно застосовувати також більше базових точок, ніж необхідно для математично однозначного (статично визначеного) визначення положення тіла в просторі. Наявна надмірність зменшує сингулярні помилки і служить для створення вказаних «довірчих інтервалів», наприклад, за допомогою оцінки стандартного відхилення. Для настройки заданих і дійсних величин окремих валкових або роликових елементів схема «ідеальною» розташування роликів замінюється кривою, яка виводиться за допомогою компенса 89203 8 ційного обчислення (регресії) з вимірювальних даних. За рахунок використання надмірності зменшується погрішність вимірювання, що ніколи повністю не усувається, і забезпечується кількісне вираження надійність вимірювання («довірчий інтервал»). Інший аспект винаходу полягає в тому, що задачу вимірювання для одного сегмента можна виконувати в дві розділені стадії. З одного боку, вимірювання роликового шляху в сегменті і перенесення на зовнішню базову точку здійснюють заздалегідь в майстерні. З іншого боку, здійснюють обмеження вимірювання установки тільки вимірюванням базових точок і реконструкцію калібрувальної лінії на базі переносимої інформації. Хоч загальні витрати трохи збільшуються, проте під час робіт в майстерні установка безперервного розливання може працювати далі. Верхню раму сегментів для вимірювання установки також знімати не потрібно. Крім того, існує додаткова можливість відмовитися від прив'язки до нерухомих, закріплених на фундаменті установки базових точок за рахунок утворення «віртуальних» систем опорних координат за допомогою компенсаційного обчислення на основі вимірювальних даних. Це дозволяє економити на складних перетвореннях початку координат установки у відповідне робоче положення на розливному майданчику. На кресленнях показані приклади виконання винаходу, при цьому зображено: Фіг.1 - установка безперервного розливання із зображенням деяких компонентів установки, на вигляді збоку; Фіг.2 - частина Фіг.1 з трьома роликовими елементами, в збільшеному масштабі, і Фіг.3 - частина Фіг.2 з одним окремим роликовим елементом, в збільшеному масштабі. На Фіг.1 показаний ливарний пристрій 1 у вигляді установки безперервного розливання. Рідкий металевий матеріал проходить вертикально вниз через кристалізатор 21 і відхиляється поступово вздовж дугової ливарної ділянки 14 з вертикального напрямку в горизонтальний напрямок. Дугова ливарна ділянка 14 утворена множиною роликових елементів 2, 3, 4, які вирівняні відносно один одного так. що вони утворюють дугову ливарну ділянку 14. Потрібно зазначити, що зображені власне лише нижні рами сегментів, що є допустимим, оскільки опорною лінією при вимірюваннях завжди є «задня кромка» заготівки. Особливо переважним в концепції, опис якої приводиться нижче, є те. що вимірювання установки можна виконувати також зі змонтованою верхньою рамою. Дугова ливарна ділянка 14 має середню точку М, тобто металева заготівка проходить по чверті круга навколо середньої точки Μ з вертикального положення в горизонтальне положення. У ділянці середньої точки, і не обов'язково точно в середній точці, розташований вимірювальний пристрій 5 у вигляді лазерного трасувального пристрою. Як показано на Фіг.2, кожний роликовий елемент 2, 3, 4 має щонайменше три, в показаному прикладі виконання чотири базові точки 6, 7, 8 і 9, 9 які виконані у вигляді вимірювальних кульок, які розташовані на несучому елементі 13, тобто на рамі відповідного роликового елемента 2, 3, 4. Для простоти в цьому випадку мова йде про одну вимірювальну кульку, хоч точніше і краще виражаючись, мається на увазі тримач вимірювальних кульок, в який тимчасово і лише під час власне процесу вимірювання і вирівнювання можна встановлювати вимірювальні кульки. Відносно показаних на Фіг.2 елементів 2, 3, 4 потрібно зазначити, що також показані нижні рами сегментів. Розташування вимірювальних кульок за допомогою тримача кульок переважне тим. що простим чином можна при необхідності цілеспрямовано реагувати на знос роликів і інші зміни геометрії установки і/або компонентів. А саме, тримачі вимірювальних кульок можуть бути виконані так. що вони за допомогою регулювальних елементів можуть для вимірювання компенсувати вказані ефекти. Як показано найкраще на Фіг.3, в кожному несучому елементі 13 встановлено з можливістю обертання декілька роликів або валків 15, 16, 17, 18. Несучий елемент 13 і тим самим весь роликовий елемент 2 закріплений на кріпленні 19. Лазерний трасувальний пристрій 5 може мати, виходячи зі свого сприятливого розташування в зоні середньої точки М, «оптичний контакт» з окремими базовими точками 6, 7, 8, 9 кожних роликових елементи 2, 3. 4. Як вказувалося вище, лазерний трасувальний пристрій здатний вимірювати точні відстані а6, а7, а8 і а9 до базових точок 6, 7, 8 і 9 і при необхідності кути α6, α7, α8 і α9 (дивись Фіг.3). Вимірювання можна виконувати з точністю до десятих часток міліметра. Відносно базових точок 7 і 8 потрібно зазначити, що вони протилежно до зображення на Фіг.2 переважно знаходяться зовні на нижній рамі роликового елемента 2, 3, 4. а саме, переважно в тій же площині, що і точки 6 і 9, однак на іншій стороні відносно напрямку розливання. Несучий елемент 13 розташований за допомогою показаних лише дуже схематично і виконаних у вигляді механічних колодок регулювальних елементів 10, 11, і 12 на кріпленні 19. Зміна положення регулювальних елементів 10, 11 і 12 приводить до того, що несучий елемент 13 і тим самим весь роликовий елемент 2 може переміщатися відносно нерухомого кріплення 19 як поступально, так і поворотно. Hа Фіг.3 показані з відповідних трьох можливих напрямків поступального руху, відповідно, напрямків повороту в просторі лише два напрямки, а саме, просторові напрямки x і y, а також просторові осі α і β. Відповідне приведення в дію окремих регулювальних елементів, - а їх може бути набагато більше, ніж показані три, - приводить до точного позиціонування несучого елемента 13 відносно кріплення у всіх просторових напрямках і по всіх просторових осях. Потрібно зазначити, що на Фіг.3 лише схематично показані можливості регулювання в окремих просторових напрямах і навколо окремих просторових осей, хоч різні осі і напрямки мають порізному велике значення. А саме, регулювання за допомогою регулювального елемента 10 має дру 89203 10 горядне значення, оскільки за рахунок нього не виявляється істотного впливу на процес безперервного розливання. Регулювальні елементи 11 і 12 повинні мати відповідний елемент для забезпечення можливості регулювання кута β, який лежить на протилежній відносно напрямку розливання стороні. На Фіг.3 схематично показане положення несучою елемента 13 перед точним вирівнюванням пунктирними лініями і положення після вирівнювання суцільними лініями. Для юстирування несучого елемента 13 вимірюють за допомогою лазерного трасувального пристрою 5 відстані а6, а7, а8 і a9, а також відповідні кути α6, α7, α8 і α9, тобто відстані і кути між вимірювальним пристроєм 5 і базовими точками 6, 7, 8 і 9 у вигляді вимірювальних кульок. Відстань між вимірювальним пристроєм 5 і базовою точкою 7 перед юстируванням позначена на Фіг.3, для інших базових точок, як аг. Вимірювальний пристрій 5 з'єднаний з не зображеними обчислювальними засобами. На основі схеми установки в обчислювальний засіб занесені задані положення роликів 15, 16, 17 і 18 і тим самим несучого елемента 13. Оскільки положення базових точок 6, 7, 8 і 9 на несучому елементі відоме, то вмить виводяться задані положення і задані відстані між базовими точками 6, 7, 8 і 9 і вимірювальним пристроєм 5. Для цього необхідно заздалегідь. наприклад, в сегментній майстерні, перенести положення роликів на зовнішні базові точки і ввести в пам'ять. При цьому істотним є те. що на основі вибору щонайменше трьох базових точок можна визначати положення роликового елемента 2 в просторі. Після виконання вимірювання відстаней між вимірювальним пристроєм 5 і базовими точками 6, 7, 8, 9 можна на основі заданих геометричних розмірів роликового елемента 2 обчислювати величини регулювання для регулювальних елементів 10, 11 і 12, що може автоматично здійснюватися в обчислювальних засобах. За рахунок відповідного приведення в дію регулювальних елементів 10, 11, 12 можна простим чином, дуже точно і, передусім, дуже швидко виконувати юстирування роликового елемента 2. Ще потрібно зазначити, що на Фіг.3 для кращої наглядності показана «плоска проблема». Насправді можна за допомогою щонайменше трьох базових точок визначати лінійне і поворотне положення несучого елемента 13 і тим самим роликового елемента 2 в просторі. За рахунок використання відповідних декількох регулювальних елементів 10, 11, 12 можна вирівнювати роликовий елемент в просторі. Суть запропонованого винаходу можна ще раз сформулювати таким чином: вимірювання геометричних розмірів напрямної для заготівки здійснюється за допомогою вимірювального пристрою 5. переважно у вигляді лазерного трасувального пристрою або прецизійного тахеометра. При їх використанні застосовуються «цілі» у вигляді вимірювальних кульок, так що можна визначати положення несучого елемента 13 по трьох координатах (кожне окреме вимірювання безпосередньо 11 забезпечує просторову трійку координат). Обробка вимірювальних даних виконується оперативно або із затримкою в обчислювальному пристрої. Для вимірювання положень окремих сегментів вимірюється не положення роликового шляху, а розглядаються встановлені на нерухомій частині несучого елемента (рамі) базові точки. Положення базових і очок відносно тих. що мають вирішальне значення для процесу роликових шляхів вимірюють заздалегідь, наприклад, в майстерні, в ході так званого вимірювання перенесення. При цьому немає необхідності в застосуванні спеціальних стендів для вирівнювання, однак можна їх застосовувати. Після вимірювання-перенесення можна для кожної базової точки визначати задану величину відносно опорної системи вимірювання установки (схему розташування роликів, лінію проходження). Результат вимірювання установки можна для оцінки порівнювати із заданою топологією (схемою розташування роликів, лінією проходження) і відхилення можна перераховувати у величину юстирування для корекції положення сегментів. При цьому можна переважно співвідносити за допомогою регресії результат вимірювань з кривою середніх значень вимірювальних даних і виконувати корекцію на основі відхилень від цієї корельованої кривої (компенсаційної кривої). За рахунок цього виникає дещо нова задана геометрія установки. що відхиляється від первинної схеми. Масштабом оцінки цієї зміненої заданої геометрії є мінімізація роботи по зміні форми оболонки заготівки. Таким чином, можна додатково зменшити витрати на виправлення без виникнення недоліків для навантаження на кірочку заготівки. Регресію на основі (надмірних) результатів вимірювання можна обчислювати відповідно до лінійній або багаточленній функції розподілу. При вимірюваннях можна застосовувати поле опорних точок в оточенні установки для полегшення зміни місця вимірювального пристрою під час процес) вимірювання. Очікувана при цьому погрішність обмежується за допомогою вибору можливо більшого числа точок (надмірність компенсує погрішності), які максимально нерухомі і не залежать від підлягаючого вимірюванню об'єкта. Для перерахунку оцінених погрішностей переходу в зміни висоти на опорних поверхнях сегмента можна застосовувати програму, яка перераховує коректуру висоти на вхідних і вихідних роликах (відповідно до теореми променів і при необхідності з урахуванням пружних деформацій) на точки опори. Для корекції положення сегментів застосовуються переважно регульовані під навантаженням і самі по собі відомі механічні колодки. З їх допомогою можна швидко і без застосування кранів або маніпуляторів здійснювати корекцію положення на опорах сегмента відповідно до встановлених погрішностей, відповідно, відхиленнями. Як вказувалося вище, вимірювання необхідно виконувати з місця, яке одночасно забезпечує можливо хороший огляд максимального числа сегментів установки. Як правило, це середня точка дугової ливарної ділянки. При можливо необхідній 89203 12 зміні місця розташування можна застосовувати незалежну систему базових точок для синхронізації один з одним систем координат. Переважно передбачено більше базових точок 6, 7, 8, 9, ніж необхідно для однозначного визначення просторового положення несучого елемента 13: взагалі достатньо трьох і очок для завдання однієї площини. Ця надмірність служить, з одного боку, для зменшення погрішності вимірювання за рахунок надмірної компенсації, яка статистично ніколи не підлягає повному виключенню. З іншого боку, це дозволяє за рахунок оцінки залишкових розходжень отримувати для вимірювання «довірчий інтервал». Як саме по собі відоме з рівня техніки, можна при виконаннях, згідно з винаходом, передбачати застосування шаблонів для переходів між сегментами, щоб при необхідності мати можливість перевірки результату вирівнювання окремих валкових або роликових елементів. Таким чином, запропонований винахід розділяє всю задачу вимірювання на вимірюванняперенесення, з одного боку, що можна виконувати в майстерні при виготовленні валкових або роликових елементів, і, з іншого боку, на вимірювання установки з реконструкцією лінії проходження на базі даних вимірювання-перенесення, що здійснюється на місці на установці безперервного розливання. Це забезпечує значне зменшення витрат на регулювання валкових або роликових елементів і тим самим часу простою, що складає економічну перевагу винаходу. Перелік позицій 1 Прокатний або ливарний пристрій 2 Валковий або роликовий елемент 3 Валковий або роликовий елемент 4 Валковий або роликовий елемент 5 Вимірювальний пристрій 6 Базова точка 7 Базова точка 8 Базова точка 9 Базова точка 10 Регулювальний елемент 11 Регулювальний елемент 12 Регулювальний елемент 13 Несучий елемент 14 Дугова ливарна ділянка 15 Валок/ролик 16 Валок/ролик 17 Валок/ролик 18 Валок/ролик 19 Кріплення 21 Кристалізатор а6 Відстань а7 Відстань а8 Відстань а9 Відстань α6 Кут α7 Кут α8 Кут α9 Кут M Середня точка дугової ливарної ділянки x Просторовий напрямок у Просторовий напрямок α Просторова вісь 13 β Просторова вісь 89203 14 15 89203 16 17 Комп’ютерна верстка Т. Чепелева 89203 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for precisely positioning plurality of interacting roller or cylindrical elements of rolling or casting installation

Автори англійськоюVon Wyl Horst, Zenz Ulrich, Moensters Frank

Назва патенту російськоюСпособ и устройство позиционирования множества взаимодействующих друг с другом валковых или роликовых элементов прокатного или литейного устройства

Автори російськоюФон Вил Хорст, Ценц Ульрих, Менстерс Франк

МПК / Мітки

МПК: B22D 11/20, B21B 37/00

Мітки: взаємодіючих, роликових, одним, пристрою, ливарного, валкових, прокатного, множині, елементів, позиціонування, спосіб, пристрій

Код посилання

<a href="https://ua.patents.su/9-89203-sposib-i-pristrijj-dlya-pozicionuvannya-mnozhini-vzaehmodiyuchikh-odin-z-odnim-valkovikh-abo-rolikovikh-elementiv-prokatnogo-abo-livarnogo-pristroyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для позиціонування множини взаємодіючих один з одним валкових або роликових елементів прокатного або ливарного пристрою</a>

Попередній патент: Пристрій для шліфування сферичних поверхонь

Наступний патент: Композиція, що містить піперацилін, тазобактам та амінокарбонову кислоту у лактаті натрію як розріджувачі

Випадковий патент: Польова гоніометрична система