Пристрій для отримання гранул

Номер патенту: 91531

Опубліковано: 10.07.2014

Автори: Пілюгін Євген Іванович, Ожогін Володимир Володимирович, Семакова Вікторія Борисівна, Руських Володимир Петрович

Формула / Реферат

1. Пристрій для отримання гранул, який містить приймальну камеру, робочу камеру і приводний штемпель, що встановлений з можливістю переміщення уздовж робочої камери, який відрізняється тим, що він оснащений змінною фільєрою, розташованою в торці робочої камери, над приймальною камерою встановлена засипна лійка, яка оснащена запобіжною решіткою, а приводний штемпель виконаний у вигляді штока і поршня з укріпленою на ньому циліндричною обичайкою.

2. Пристрій за п. 1, який відрізняється тим, що фільєра оснащена отворами у вигляді поєднаних зрізаного конуса і циліндра, в яких довжина циліндричної частини перевищує його діаметр в 3-5 разів.

Текст

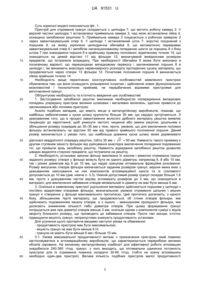

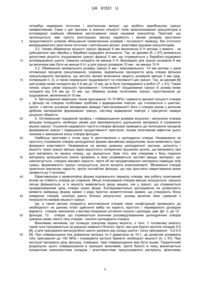

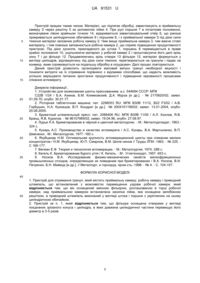

Реферат: Пристрій для отримання гранул містить приймальну камеру, робочу камеру і приводний штемпель, що встановлений з можливістю переміщення уздовж робочої камери та оснащений змінною фільєрою, розташованою в торці робочої камери. Над приймальною камерою встановлена засипна лійка, яка оснащена запобіжною решіткою, а приводний штемпель виконаний у вигляді штока і поршня з укріпленою на ньому циліндричною обичайкою. UA 91531 U (54) ПРИСТРІЙ ДЛЯ ОТРИМАННЯ ГРАНУЛ UA 91531 U UA 91531 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до металургії і може бути застосована для гранулювання подрібнених відходів, зокрема відсіву агломерату крупністю до 3 мм спільно зі шламами і пилом, використовуваних в агломераційному виробництві. Відомий пристрій для грудкування дрібного матеріалу пресуванням, що містить матрицю з кільцевою канавкою та отворами, розташованими у дні канавки, крізь які видавлюються гранули, обертову траверсу з робочими роликами, привід і живильник [1]. Відомий пристрій завдяки конічним отворам, що звужуються донизу, і високим натискним зусиллям роликів дозволяє отримувати гранули необхідної міцності. Принцип дії цього пристрою нескладний і подібний до роботи бігунів, що продавлюють оброблюваний матеріал крізь отвори, розташовані в днищі, по якому котяться бігуни, з тією, проте, відмінністю, що отвори у бігунах виконуються розширеними донизу, щоб полегшити випадання оброблюваного матеріалу. Недоліками цієї конструкції є її невелика продуктивність, можливість випадкового забивання отворів, складність і трудомісткість їх очищення, що при масовому споживанні гранул, яке досягає 240-360 т/год., потребує значних капітальних і поточних витрат, що не окупаються ефектом від використання цих гранул в агломераційному виробництві. При продавлюванні матеріалу має місце роздавлювання часток, що знаходяться в ньому, на яке витрачається деяка кількість енергії, що збільшує енергоємність установки, і яке не сприяє підвищенню міцності гранул. Відомий пристрій - пресуюча роторна таблеткова машина для отримання циліндричних гранул діаметром 4-10 мм і більше і заввишки 3-10 мм і більше, що містить завантажувальний пристрій, ротор з пресуючими осередками, натискний ексцентрик і привід, встановлені на станині [2]. Відомий пристрій має підвищену швидкодію і надійність у роботі при гранулюванні сипких матеріалів. Вироблювані гранули досить міцні та ефективні при їх використанні як центри грудкування аглошихти. При необхідності на пуансоні може бути передбачений виступ, що утворює в гранулах "перетиск", від якого вони переламуються вдвічі при їх витяганні, подальшій обробці та перевантаженнях. Це дозволяє зменшити розмір гранул удвічі при збереженні продуктивності машини. Грудкуватість таких гранул задовільна. Недоліками цієї конструкції є її технічна та експлуатаційна складність і низька одинична потужність при виготовленні гранул максимально допустимого розміру 10 мм, що в умовах масового виробництва гранул потребує значних капітальних і поточних витрат, що не окупаються ефектом від використання цих гранул в агломераційному виробництві. Найбільш близьким до корисної моделі по технічній суті і результату, що досягається, є пристрій, працюючий за принципом штемпельного брикетного (стрічкового) пресу, що містить приймальну камеру, розташовану над робочою камерою, яка складається із завантажувальної камери, камери пресування і каналу для формування брикетів, і приводний штемпель, що проходить крізь робочу камеру і камеру пресування, а також систему відведення повітря [3]. Відоме устаткування відрізняється високим тиском пресування, що досягає 120-150 МПа, яке розвивається в робочій камері завдяки наявності великої бічної сили тертя проштовхуваних брикетів об стінки каналу для формування брикетів, який виконують подовженим з метою збільшення загальної сили тертя [4, с 90-91]. Недоліком цієї конструкції є швидкий знос стінок каналу видачі брикетів, а також велика тривалість непродуктивних операцій: холостого (зворотного) ходу і підготовчого ходу поршня, що включає замикання впускного отвору, попереднє ущільнення шихти, підвищення тиску в робочій камері до рівня, що оснащує безпосереднє пресування, а також проштовхування брикетів по каналу. Проте головним недоліком цього пристрою є те, що воно призначене для виготовлення брикетів великих розмірів і не дозволяє отримувати гранули діаметром 6-10 мм. В основу корисної моделі поставлена задача вдосконалення відомого пристрою з метою отримання гранул, в якому за рахунок введення додаткових елементів і їх розташування досягається розширення функціональних можливостей, що оснащують отримання гранул заданого розміру і міцності. Для вирішення поставленої задачі в пристрої для отримання гранул, який містить приймальну камеру, робочу камеру і приводний штемпель, що встановлений з можливістю переміщення уздовж робочої камери, відповідно до корисної моделі, він оснащений знімною фільєрою, розташованою в торці робочої камери, над приймальною камерою встановлена засипна лійка, яка оснащена запобіжною решіткою, а приводний штемпель виконаний у вигляді штока і поршня з укріпленою на ньому циліндричною обичайкою. При цьому фільєра оснащена отворами у вигляді поєднаних усіченого конуса і циліндра, в яких довжина циліндричної частини перевищує його діаметр в 3-5 разів. 1 UA 91531 U 5 10 15 20 25 30 35 40 45 50 55 60 Суть корисної моделі пояснюється фіг. 1. Пристрій для отримання гранул складається з циліндра 7, що містить робочу камеру 2. У верхній частині циліндра 1 встановлена приймальна камера 3, над якою встановлена лійка 4, оснащена запобіжною решіткою 5. Приймальна камера 3 поєднується з робочою камерою 2 через завантажувальний отвір 6. У циліндрі 1 встановлений шток 7, жорстко поєднаний з поршнем 8, на якому укріплена циліндрична обичайка 9, що автоматично перекриває завантажувальний отвір 6 і запобігає несанкціонованому попаданню шихти за поршень 8 з боку штока 7 при знаходженні поршня 8 в крайньому правому положенні, відміченому точкою 10, що знаходиться на деякій відстані 11 від фільєри 12, визначуваній імовірнісним розміром предметів, що потрапили всередину. При необхідності обичайка 9 може бути виконана в посиленому варіанті, що перешкоджає випадковому перекосу і заклинюванню поршня 8 в циліндрі /, які виникають внаслідок нерівномірного розподілу протидіючих зусиль матеріалу, що продавлюється через отвори 13 фільєри 12. Початкове положення поршня 8 визначається лівою крайньою точкою 14. Необхідність вище перелічених конструктивних особливостей заявленого пристрою обумовлена тим, що вони оснащують розширення існуючих і здійснення нових функціональних можливостей і технологічних прийомів, не передбачених відомими пристроями для виготовлення гранул. Обґрунтуємо необхідність та істотність введення цих особливостей. 1. Застосування запобіжної решітки викликане необхідністю попередження випадкових попадань усередину пристрою великих шлакових і металевих включень, здатних привести до заклинювання або поломки пристрою. Аналіз подібних випадків, що мають місце в металургійному виробництві, показав, що найбільш небезпечними є куски шлаку крупністю більше 30 мм, що нерідко зустрічаються. З урахуванням того, що в процесі завантаження вологого дрібного матеріалу решітка виявляє тенденцію до заростання, щоб уникнути частого чищення або заміни решітки, доцільним є збільшення розміру осередків до 3535 мм з тією, проте, умовою, що для виключення поломок фільєру встановлюють на відстані 50 мм від правого крайнього положення поршня. Даний розмір визначається з умови того, що найбільша довжина куска шлаку може дорівнювати діагоналі квадратного осередку решітки, тобто 35 мм 2 50 мм. Наявність такого проміжку є другим ступенем захисту фільєри від руйнування внаслідок виключення попадання подовжених тіл, що пройшли крізь запобіжну решітку. Наявність відкидання запобіжної решітки дозволяє швидко видаляти сторонні предмети, що потрапили на решітку. 2. Необхідність установки змінних фільєр викликана їх зносом і вимогою отримання гранул заданого розміру; отвори у фільєрі можуть бути як одного діаметра, наприклад 6, 8 або 10 мм, так і різних діаметрів від 6 до 10 мм, що надає гранулам оптимальне фракційне розсівання. Розмір випускних отворів фільєри визначається заданим розміром гранул, верхня межа яких з урахуванням накочування на них компонентів агломераційної шихти та їх спікливості допускається до 10 мм (див. нижче п. 3.3). Нижній допустимий розмір гранул складає більше 1,6 мм, проте з урахуванням часток відсіву агломерату розміром до 3 мм, що знаходяться в матеріалі, для виключення забивання отворів мінімальний їх діаметр не має бути менше 6 мм. 3. Оскільки в заявленому пристрої ущільнення матеріалу здійснюється поршнем у циліндрі з постійно відкритими отворами фільєри, визначальною умовою отримання щільних і міцних гранул є створення у фільєрі максимального протитиску. Цей протитиск досягають, з одного боку, збільшенням тертя матеріалу, що продавлюється, об стінки отворів фільєри, яке здійснюють подовженням каналу отворів, а з іншого - зменшенням прохідності фільєри, яке досягають зниженням кількості і/або діаметра отворів. При цьому формування гранул погіршується вже при діаметрі отворів менше 3 мм, оскільки одним з компонентів суміші є відсів звороту близького розміру, що призводить до забивання отворів. Проте такі заходи, істотно підвищуючи міцність гранул, неприпустимо знижують продуктивність установки. Для усунення цього протиріччя вводимо наступні умови та обмеження: - продуктивність пристрою має бути максимальною; - міцність гранул не має бути менше 6 Н; - гранули не мають бути менше 6 мм і більше 10 мм. 3.1. Умова максимальної продуктивності витікає з призначення пристрою, який повинен застосовуватися в агломераційному виробництві, що характеризується переробкою великих обсягів сировини. На великому металургійному комбінаті для ефективної роботи агломашин знадобиться 240-360 т/год. гранул, з чого виходить, що оптимальна одинична потужність пристрою для їх отримання повинна складати 30-60 т/год. (тобто на кожну агломашину необхідно один-два пристрої). Велика кількість подібних пристроїв малої продуктивності 2 UA 91531 U 5 10 15 20 25 30 35 40 45 50 55 потребує надмірних поточних і капітальних витрат, що зробить виробництво гранул неефективним. Саме з цієї причини зі значної кількості типів запропонованих грануляторів в агломерації знайшов обмежене застосування лише чашевий гранулятор. Пристрій, що пропонується, має просту конструкцію, високу надійність і великі резерви зростання продуктивності шляхом збільшення геометричних розмірів і потужності приводу, без істотного випереджаючого зростання поточних і капітальних витрат, властивих відомим грануляторам. 3.2. Умова обмеження міцності гранул фракцій 6 мм величиною 6 Η витікає з вимоги - не руйнуватися при обробці у барабані-грудкувачі аглошихти. Так, за даними [5, с 67] мінімально допустима міцність згрудкованих гранул фракції 5 мм, що отримуються у барабані-грудкувачі агломераційної шихти, повинна складати не менше 5 Н. Відповідно для гранул розміром 6 мм ця величина має бути не менше 6 Н, а для гранул розміром 10 мм - не менше 10 Н. 3.3. Обмеження мінімального розміру гранул 6 мм і максимального -10 мм витікає з умов оптимізації процесів гранулювання, зокрема, задовільною прохідністю крізь отвори фільєри гранульованого матеріалу, що містить великі включення звороту розміром менше 3 мм (див. попередній п. 2), а також нормальної грудкованості та спікливості цих гранул. Так, за даними [6] цей розмір може складати від 5-6 мм до 12 мм, це ж було підтверджено в роботі [7, с 41]. Таким чином, згідно умові хорошого прогрівання і "спікливості" згрудкованих гранул їх розмір може складати від 5-6 мм до 12 мм, що обмежує розмір початкових гранул, підготовлених до грудкування, величиною 6-10 мм. 4. Застосування невисоких тисків пресування 10-15 МПа і наявність великої кількості отворів у фільєрі не створює особливих проблем з відведенням повітря, що стискається з шихтою, проте, з метою усунення випадкових викидів ("вистрілювання") його з отворів разом з вологим дрібним матеріалом формованих гранул, систему відведення повітря з пресуючої камери доцільно зберегти. 5. Оптимальний подовжній профіль і співвідношення розмірів впускних і випускних отворів фільєри оснащують необхідні умови для максимального ущільнення матеріалу й отримання міцних гранул. Усунення надмірного тертя в отворах фільєри приводить до поліпшення процесів формування гранул і підвищення продуктивності пристрою. Іншим позитивним ефектом цього чинника є зменшення зносу отворів фільєри. Найбільш простими з точки зору їх виготовлення є циліндричні отвори. Незважаючи на простоту отримання отворів циліндричної форми звичайним свердлінням, вони виявляють гірші формуючі властивості. Незважаючи на велику довжину циліндричної частини, щільність і міцність таких гранул менша через відсутність поперечних зрушених зусиль, що виникають при русі матеріалу по каналу отвору, що звужується. Крім того, між отворами з боку подання матеріалу залишаються значні проміжки, в яких розвиваються застійні явища, матеріал, що накопичується, створює масивні нарости, тертя об які продавлюваного матеріалу підвищує опір суміші, формованість гранул погіршується, росте витрата електроенергії. Зближення отворів практично виключає нарости, проте послабляє фільєру, що при зростанні навантаження може привести до її поломки. Ефективнішою є криволінійна форма подовжнього перерізу отворів, яка робить позитивний вплив на стійкість отворів до стирання. Місця зчленування отворів менше зношуються, гранули легше формуються, а їх міцність виявляється дещо вищою, ніж у гранул, що отримуються продавлюванням крізь отвори інших форм. Експериментальні дослідження не дозволяють виявити найкращу форму кривої з ряду простих асимптотичних кривих, що утворюють бічну поверхню отворів, оскільки дають близькі результати, розкид величин яких сумірний з погрішністю вимірів міцності гранул. Це, а також висока складність виготовлення отворів таких конфігурацій призводить до необхідності на даному етапі здійснити вибір на користь простого і перевіреного досвідом варіанту - отворів, виконаних у вигляді поєднаних усіченого конуса і циліндра, див. фіг. 2, де 12 фільєра; 13 - отвори, що отримуються конічним розсвердлюванням циліндричних отворів (умовна назва такого типу отворів - конічно-циліндричні отвори). Важливим чинником, що оснащує гранулам задану міцність, є тиск. У головному аналогу такий тиск підтримується за рахунок наявності бічного тертя, яке для бурого вугілля складає 0,4 [8], а для пресування металургійної шихти залежно від складу шихти і тиску пресування - 0,2-0,5 [9]. При співвідношенні між довжиною матриці та її діаметром як 10:1, це дозволяє розвивати тиск пресування до 150 МПа і отримувати вугільні брикети необхідної міцності [4, с 91]. При екструзії матеріалу крізь фільєру, очевидно, таке співвідношення має бути іншим. Теоретичний розрахунок цього співвідношення в принципі можливий, проте багато в чому визначається конкретним компонентним складом і властивостями гранульованого матеріалу, фізичними 3 UA 91531 U 5 10 властивостями матеріалу фільєри та іншими чинниками, тому його доцільно визначати емпірично для умов конкретного виробництва. Для визначення оптимальних співвідношень k, ч. од., між довжиною циліндричної частини отвору L, мм, і діаметром D, мм, причому k=L:D, а також підтвердження можливості отримання гранул заданої міцності екструзією, на лабораторній моделі пристрою виконано дослідження для шихтових сумішей промислових складів. Гранулюванню піддавали вологий дрібний матеріал - суміші, що включають відсів агломерату крупністю до 3 мм (основний компонент), гашений вапняний пил, що служить як в'язке, і вологий сталеплавильний шлам, що використовується як пластифікатор, узяті в співвідношенні (2-5):1:1. Результати випробувань представлені в таблиці 1. Таблиця 1 Залежність міцності гранул від співвідношення між діаметром і довжиною циліндричної частині отворів №п/п 1 2 3 4 4.1 4.2 4.3 5 15 20 Найменування показника од. вим. Состав суміші Розмір гранул Міцність гранул - задана - те ж, фактична - для k: = 2 (2:1) - теж, k=4 (4:1) - те ж, k=6 (6:1) Перевищення заданої міцності при k=5 ч. од. мм Η % Номер досліду 2 3 4 5 6 2:1 І 3, 5:1 : 1 6 8 10 6 8 10 6,0 8,0 10,0 6,0 8,0 10,0 7 8 9 і : 1: 1 6 8 10 6,0 8,0 10,0 6,7 7,2 7,5 25,0 5,7 7,8 9,7 6,3 8,4 10,3 6,4 8,7 10,7 8,3 8,7 7,0 1 8,9 9,5 9,8 22,5 11,1 11,8 12,2 22,0 6,1 6,6 6,8 13,3 8,2 8,8 9,1 13,7 10,2 11,0 11,3 13,0 Отримані дані таблиці 1 для підвищення наочності і точного визначення граничних меж к представимо в графічному вигляді, див. фіг. 3, де - горизонтальні лінії "--------" обмежують поле заданої міцності гранул (для нижньої лінії - 6 Н, верхньої - 10 Н); - лінія / уявляє собою залежність міцності гранул розміром 6 мм від співвідношення к = L: D і складу суміші 2:1:1; - лінія 2 - те ж, але для гранул розміром 10 мм; - лінія 3 - те ж, для гранул розміром 6 мм і складу суміші 5:1:1; - лінія 4 - те ж, для гранул розміром 10 мм. Виходячи з даних табл. 1 і фіг. 3 визначаємо оптимальні співвідношення розмірів циліндричної частини отвору і діаметра k=L:D, див. табл. 2. Таблиця 2 Вплив конфігурації подовжнього перерізу отворів фільєри на міцність гранул Співвідношення розмірів циліндричної частини отвору і діаметра (k=L:D) менше 3 від 3 до 5 більше 5 Міцність гранул для суміші 5:1:1 Надає гранулам Гранули мають завищену міцність, не оснащує заданої міцності 6,0 оптимальну міцність, яка яка складає при k>5 6,4-12,0 Η і Η для частини гранул розміром 6 перевищує задану більше (див. фіг. 3) при заданому мм (табл. 1, досліди 7-9, рядок міцність 6,0-10,0 Η (табл. 6,0-10,0 Η (досліди 1-9, рядок 3). 3), складаючи фактично менше 1, досліди 1-9, рядок 3), Надмірне співвідношення розмірів 6,0 Η (див. фіг. 3, лінія 3), складаючи фактично викликає нераціональну витрату доходячи до 5,7-9,7 Η при k=2 6,0-12,0 Η (фіг. 3). металу і ускладнює виготовлення і (табл. 1, досліди 7-9, рядок 4.1). Висновок. Задача установку фільєри. Висновок. Висновок. Задача корисної корисної моделі Задача корисної моделі не моделі не досягається. досягнута. досягається. 25 Таким чином, оптимальні співвідношення розмірів довжини і діаметра циліндричної частини отворів дозволяють повністю вирішити задачу, поставлену перед корисною моделлю. Задана міцність гранул гарантується перевищенням необхідного рівня міцності до 20,0 %: [(12,0 Н-10,0 Н):10,0 Η χ 100 %]. 4 UA 91531 U 5 10 15 20 25 30 35 Пристрій працює таким чином. Матеріал, що підлягає обробці, завантажують в приймальну камеру З через решітку 5 за допомогою лійки 4. При русі поршня 7 в початкове положення, визначуване лівою крайньою точкою 14, відкривається завантажувальний отвір 6, що раніше прикривається циліндричною обичайкою 9 і поршнем 8, і з приймальної камери З під дією сили тяжіння матеріал заповнює робочу камеру 2. Чим вище приймальна камера 3, тим важче стовп матеріалу, і тим повніше заповнюється робоча камера 2, що сприяє підвищенню продуктивності пристрою. Під дією зусилля, прикладеного до штока 7, поршень 8 переміщається в праве крайнє положення 10, ущільнюючи матеріал у робочій камері 2 і проштовхуючи його далі крізь зону 7 і до фільєрі 12. Продавлюючись крізь отвори 13 фільєри 12, матеріал формується у вигляді циліндрів, відламуючись під дією сили тяжіння, перетворюється на гранули і падає на конвеєр, яким спрямовується на подальшу обробку в огрудкувач. Далі процес повторюється. Даний пристрій дозволить організувати масовий випуск гранул необхідної міцності і понизити витрати на їх отримання порівняно з відомими способами, що надасть можливість успішно вирішувати питання зростання продуктивності і підвищення керованості процесами спікання агломерату. Джерела інформації:. 1. Устройство для окомкования шихты прессованием: а.с. 544694 СССР: МПК С22В 1/24 / Б.А. Азиков, Б.М. Климковский, Д.А. Мурза [и др.]. - № 2170620/02; заявл. 01.09.75; опубл. 30.01.77. 2. Роторная таблеточная машина: пат. 2296053 RU: МПК В30В 11/12, В22 F3/02 / А.В. Горбушин, Н.А. Кузнецов, В.П. Кондрат [и др.]. -№ 2004101199/02; заявл. 13.01.2004, опубл. 20.06.2005. 3. Брикетный штемпельный пресс: пат. 2088406 RU: МПК В30В 11/00 / А.Л. Хохлов, Я.В. Бранд, Я.В. Курилов. - № 96107989/02; заявл. 19.04.96, опубл. 27.08.97. 4. Лурье Л.А. Брикетирование в чёрной и цветной металлургии. - М.: Металлургиздат, 1963.324 с. 5. Кухарь А.С. Производство и качество агломерата / А.С. Кухарь, В.А. Мартыненко, В.П. Шевченко. -М.: Металлургия, 1977.-160 с. 6. Якубцинер Н.М. Оптимальная крупность агломерационной шихты при спекании мелких концентратов / Н.М. Якубцинер, Ю.П. Смирнов, В.М. Шоле-нинов // Труды ЛПИ.-1963. - № 225. С 168-177. 7. Вегман Е.Ф. Теория и технология агломерации. - М.: Металлургия, 1974.-288 с. 8. Кегель К. Брикетирование бурого угля / К. Кегель. - М.: Углетехиздат, 1957.-653 с. 9. Носков В.А. Исследование физико-механических свойств мелкофракционных промышленных отходов, определяющих их поведение при брикетировании / В.А. Носков, В.И. Петренко, Б.Н. Маймур [и др.]. // Металлург, и горноруд. пром-сть.-1998. - № 4. - С. 104-107. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 40 45 1. Пристрій для отримання гранул, який містить приймальну камеру, робочу камеру і приводний штемпель, що встановлений з можливістю переміщення уздовж робочої камери, який відрізняється тим, що він оснащений змінною фільєрою, розташованою в торці робочої камери, над приймальною камерою встановлена засипна лійка, яка оснащена запобіжною решіткою, а приводний штемпель виконаний у вигляді штока і поршня з укріпленою на ньому циліндричною обичайкою. 2. Пристрій за п. 1, який відрізняється тим, що фільєра оснащена отворами у вигляді поєднаних зрізаного конуса і циліндра, в яких довжина циліндричної частини перевищує його діаметр в 3-5 разів. 5 UA 91531 U 6 UA 91531 U Комп’ютерна верстка М. Мацело Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюOzhohin Volodymyr Volodymyrovych, Ruskykh Volodymyr Petrovych, Semakova Viktoriia Borysivna

Автори російськоюОжогин Владимир Владимирович, Русских Владимир Петрович, Семакова Виктория Борисовна

МПК / Мітки

МПК: C22B 1/24

Мітки: пристрій, отримання, гранул

Код посилання

<a href="https://ua.patents.su/9-91531-pristrijj-dlya-otrimannya-granul.html" target="_blank" rel="follow" title="База патентів України">Пристрій для отримання гранул</a>

Попередній патент: Електрична гвинтова овочерізка

Наступний патент: Завантажувальний пристрій барабанного млина

Випадковий патент: Універсальний пневмовакуумний двигун для автомобіля