Спосіб виготовлення радіаційно-безпечних шлаколужних в’яжучих на основі відвальних доменних шлаків і лужних компонентів

Номер патенту: 92438

Опубліковано: 11.08.2014

Формула / Реферат

Спосіб виготовлення радіаційно-безпечних шлаколужних в'яжучих на основі відвальних доменних шлаків і лужних компонентів шляхом розсіювання на фракції доменного шлаку, подрібнення і перемішування певної фракції шлаку і водного лужного компонента, який відрізняється тим, що виготовлення шлаколужних в'яжучих проводять з використанням у технологічному процесі подрібнених фракцій відвальних доменних шлаків із значним вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності, затвором і перемішуванням шлакового компонента з 20 % розчином NaOH або 42,4 % розчином метасилікату натрію Na2O·nSiO2 або зі содолужним плавом як відходом виробництва.

Текст

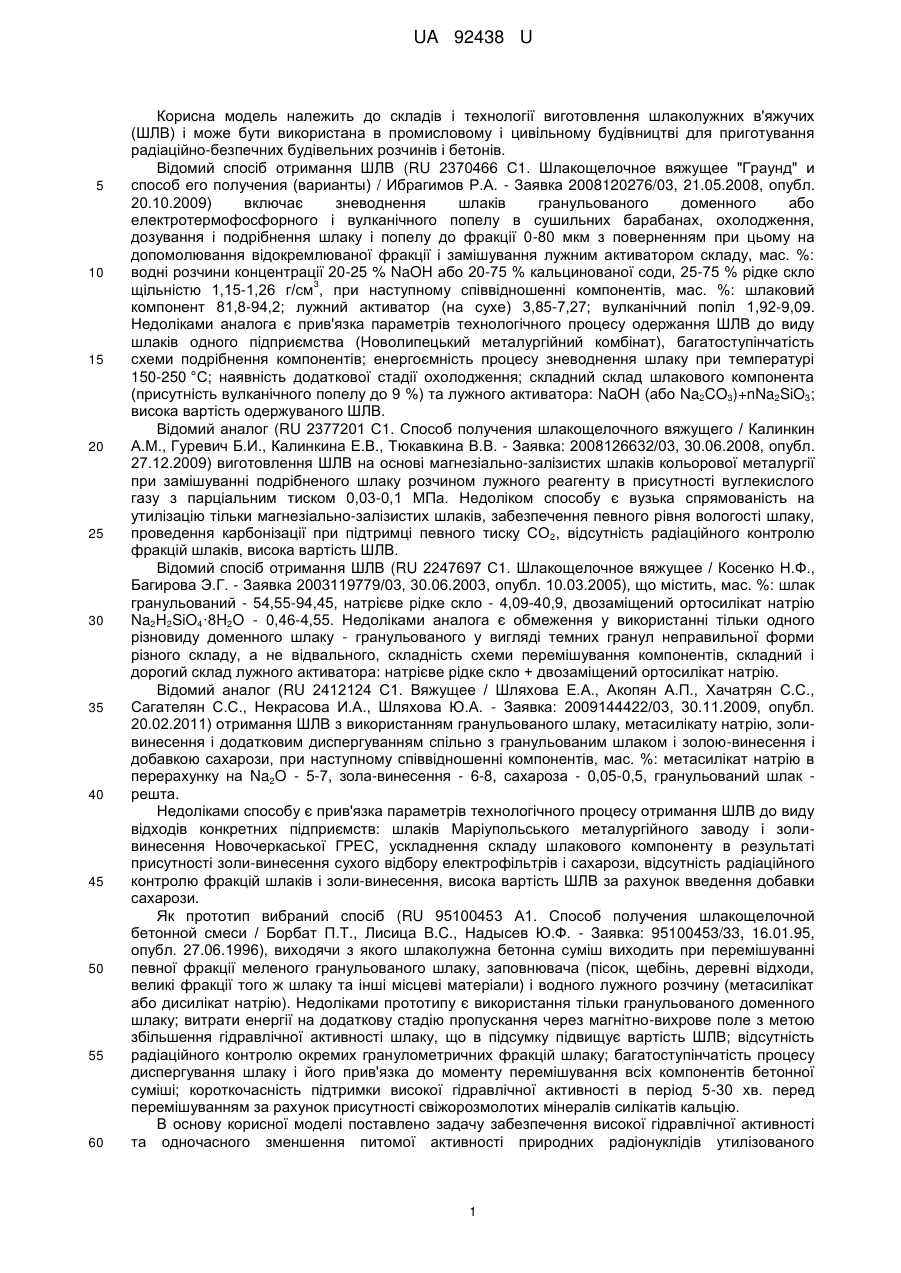

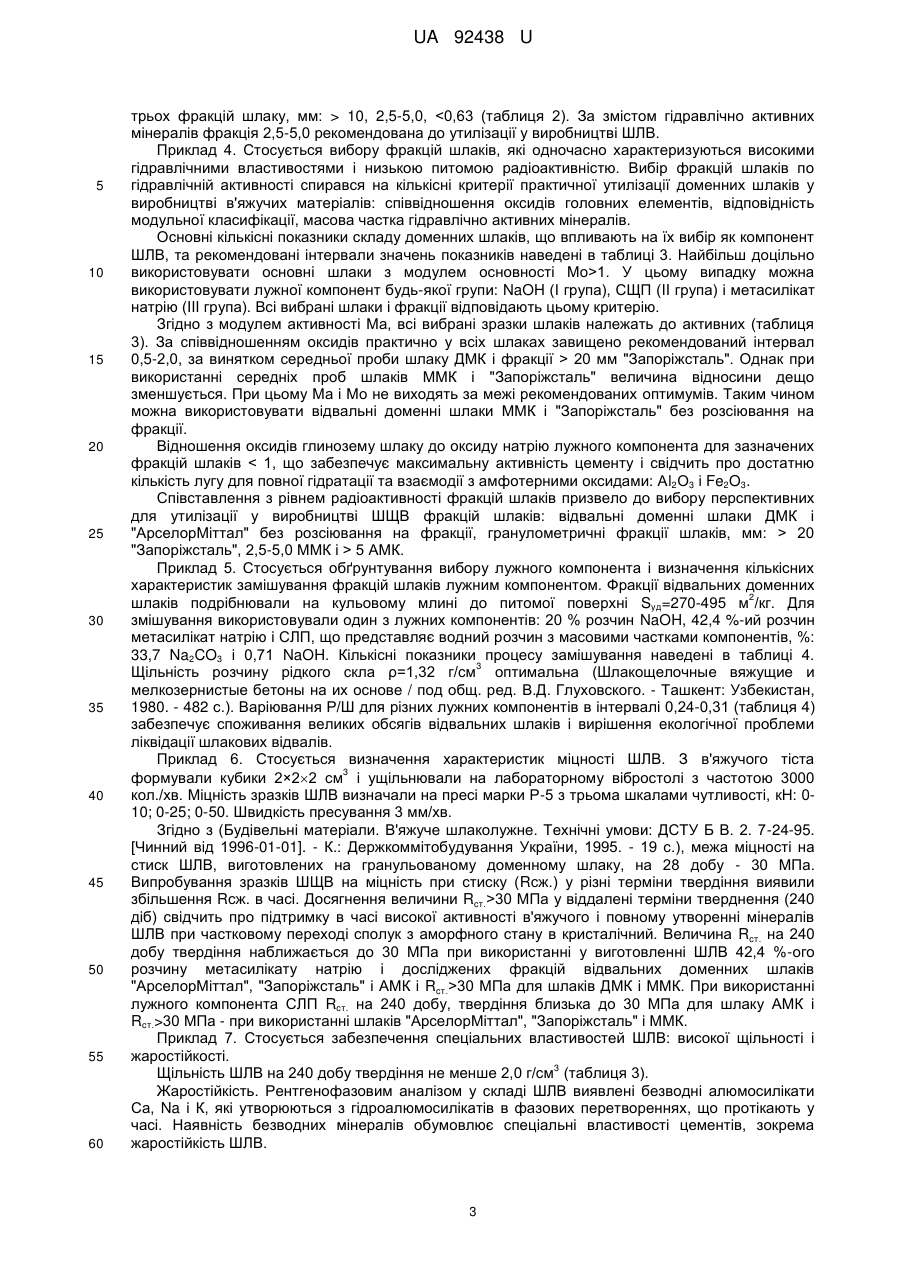

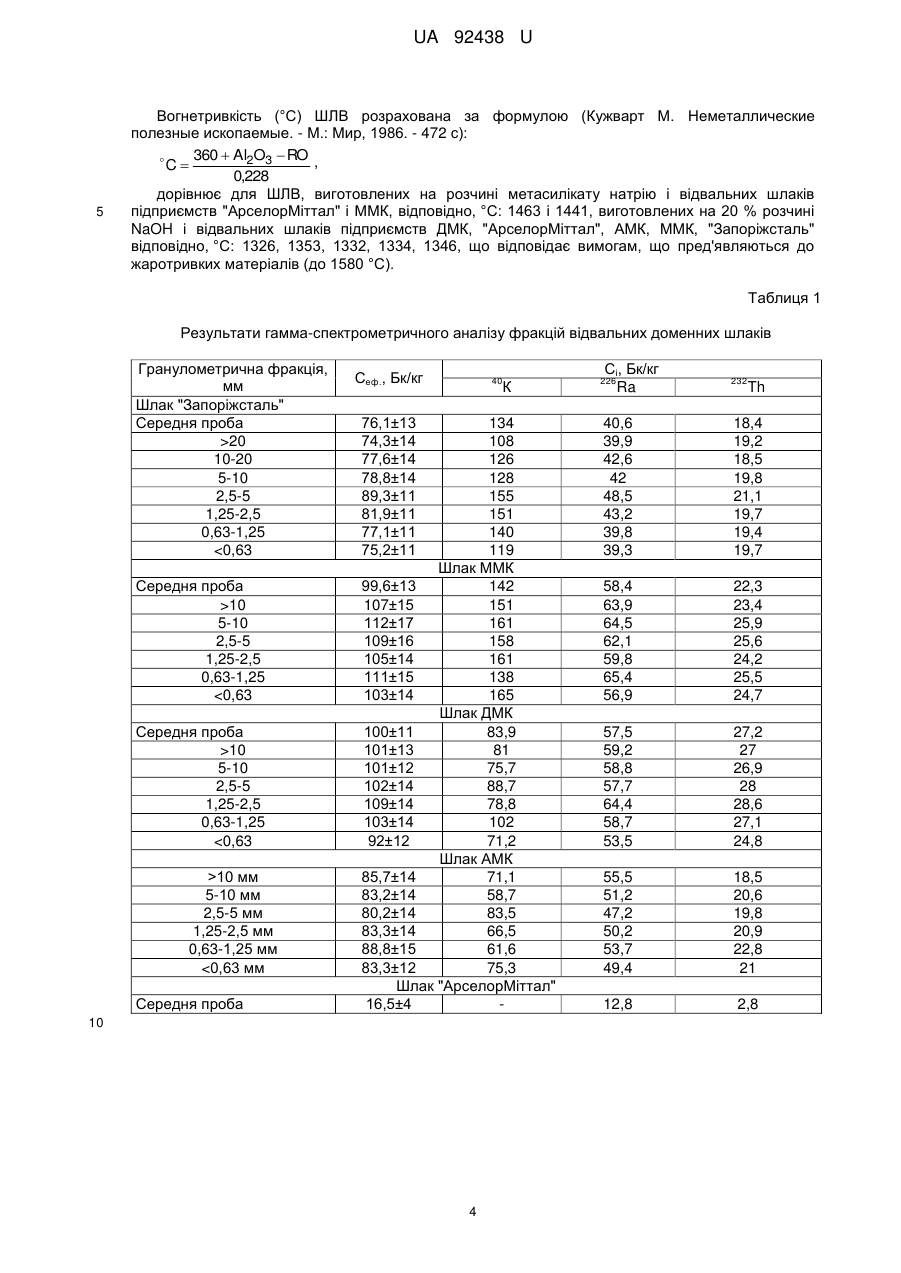

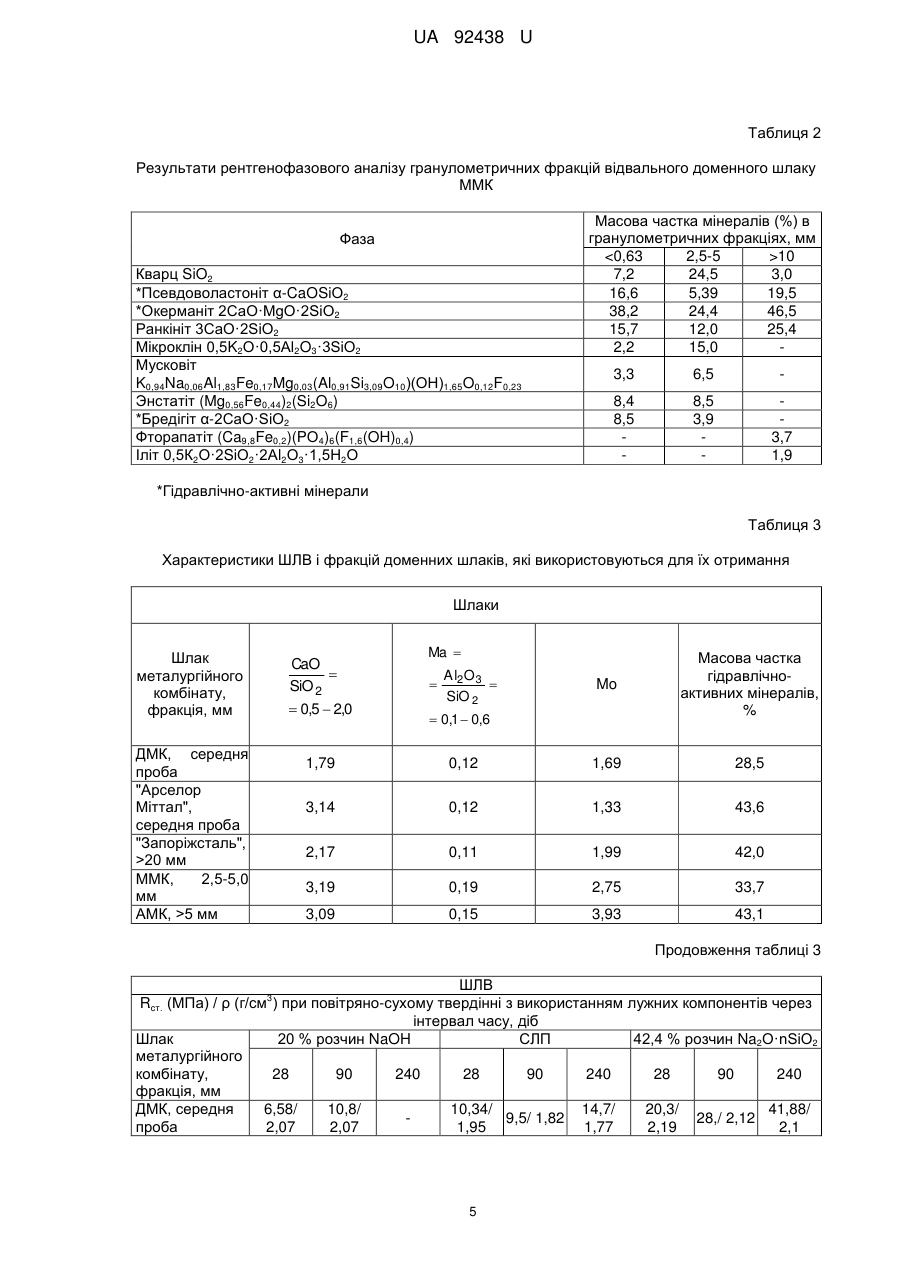

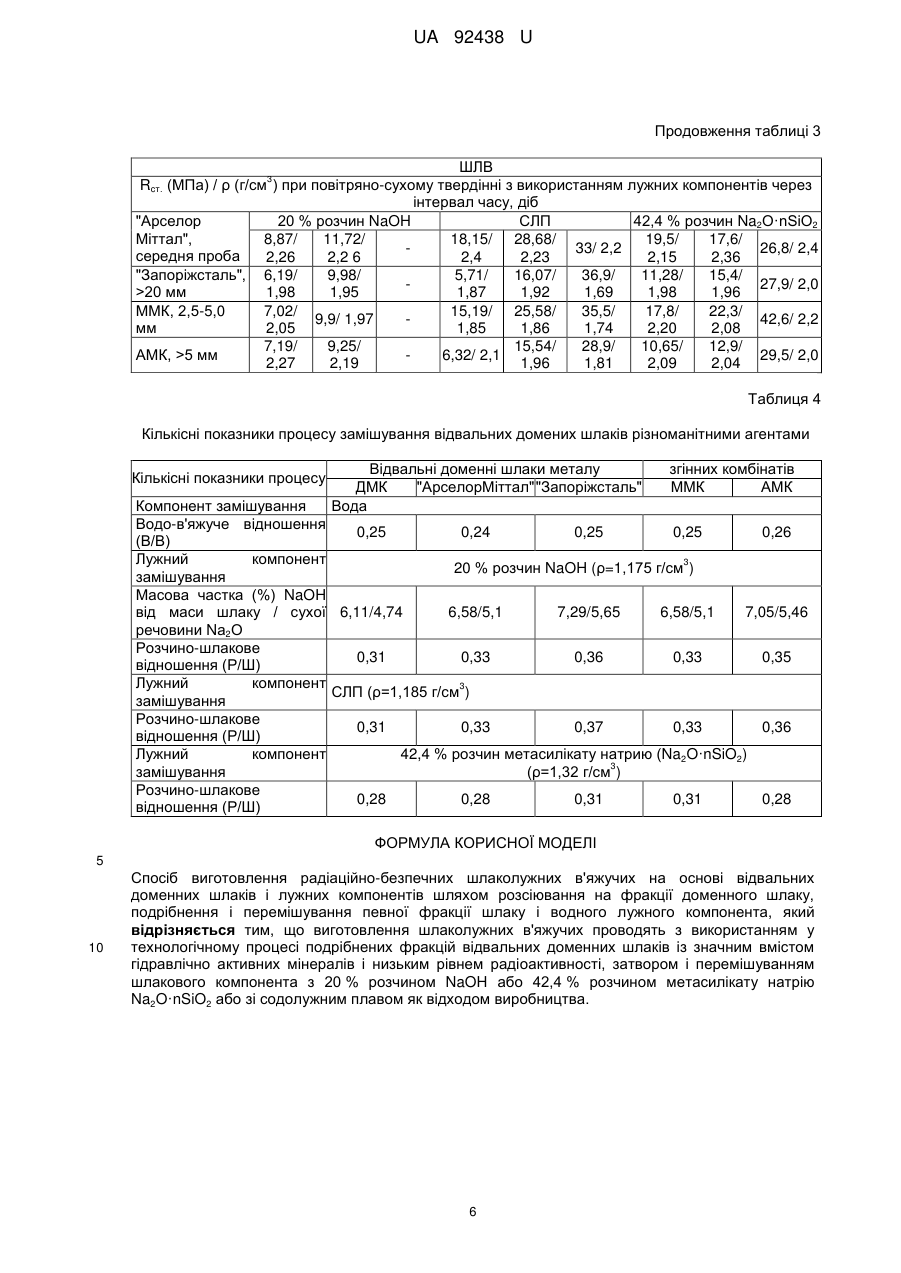

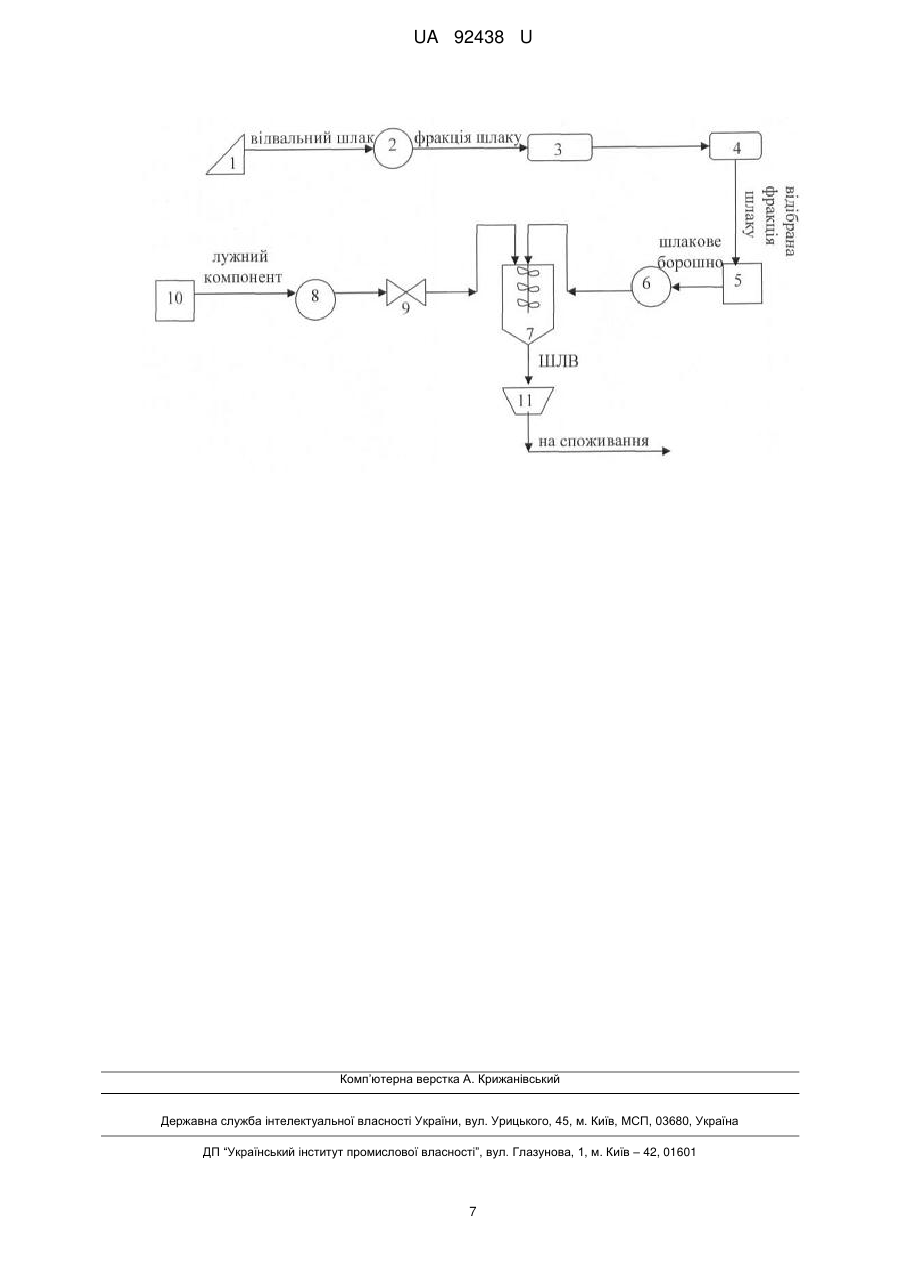

Реферат: Спосіб виготовлення радіаційно-безпечних шлаколужних в'яжучих на основі відвальних доменних шлаків і лужних компонентів шляхом розсіювання на фракції доменного шлаку, подрібнення і перемішування певної фракції шлаку і водного лужного компонента. Виготовлення шлаколужних в'яжучих проводять з використанням у технологічному процесі подрібнених фракцій відвальних доменних шлаків із значним вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності, затвором і перемішуванням шлакового компонента з 20 % розчином NaOH або 42,4 % розчином метасилікату натрію Na2O·nSiO2 або зі содолужним плавом як відходом виробництва. UA 92438 U (12) UA 92438 U UA 92438 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до складів і технології виготовлення шлаколужних в'яжучих (ШЛВ) і може бути використана в промисловому і цивільному будівництві для приготування радіаційно-безпечних будівельних розчинів і бетонів. Відомий спосіб отримання ШЛВ (RU 2370466 С1. Шлакощелочное вяжущее "Граунд" и способ его получения (варианты) / Ибрагимов Р.А. - Заявка 2008120276/03, 21.05.2008, опубл. 20.10.2009) включає зневоднення шлаків гранульованого доменного або електротермофосфорного і вулканічного попелу в сушильних барабанах, охолодження, дозування і подрібнення шлаку і попелу до фракції 0-80 мкм з поверненням при цьому на допомолювання відокремлюваної фракції і замішування лужним активатором складу, мас. %: водні розчини концентрації 20-25 % NaOH або 20-75 % кальцинованої соди, 25-75 % рідке скло 3 щільністю 1,15-1,26 г/см , при наступному співвідношенні компонентів, мас. %: шлаковий компонент 81,8-94,2; лужний активатор (на сухе) 3,85-7,27; вулканічний попіл 1,92-9,09. Недоліками аналога є прив'язка параметрів технологічного процесу одержання ШЛВ до виду шлаків одного підприємства (Новолипецький металургійний комбінат), багатоступінчатість схеми подрібнення компонентів; енергоємність процесу зневоднення шлаку при температурі 150-250 °C; наявність додаткової стадії охолодження; складний склад шлакового компонента (присутність вулканічного попелу до 9 %) та лужного активатора: NaOH (або Na2CO3)+nNa2SiO3; висока вартість одержуваного ШЛВ. Відомий аналог (RU 2377201 С1. Способ получения шлакощелочного вяжущего / Калинкин А.М., Гуревич Б.И., Калинкина Е.В., Тюкавкина В.В. - Заявка: 2008126632/03, 30.06.2008, опубл. 27.12.2009) виготовлення ШЛВ на основі магнезіально-залізистих шлаків кольорової металургії при замішуванні подрібненого шлаку розчином лужного реагенту в присутності вуглекислого газу з парціальним тиском 0,03-0,1 МПа. Недоліком способу є вузька спрямованість на утилізацію тільки магнезіально-залізистих шлаків, забезпечення певного рівня вологості шлаку, проведення карбонізації при підтримці певного тиску СО 2, відсутність радіаційного контролю фракцій шлаків, висока вартість ШЛВ. Відомий спосіб отримання ШЛВ (RU 2247697 С1. Шлакощелочное вяжущее / Косенко Н.Ф., Багирова Э.Г. - Заявка 2003119779/03, 30.06.2003, опубл. 10.03.2005), що містить, мас. %: шлак гранульований - 54,55-94,45, натрієве рідке скло - 4,09-40,9, двозаміщений ортосилікат натрію Na2H2SiO4·8H2O - 0,46-4,55. Недоліками аналога є обмеження у використанні тільки одного різновиду доменного шлаку - гранульованого у вигляді темних гранул неправильної форми різного складу, а не відвального, складність схеми перемішування компонентів, складний і дорогий склад лужного активатора: натрієве рідке скло + двозаміщений ортосилікат натрію. Відомий аналог (RU 2412124 С1. Вяжущее / Шляхова Е.А., Акопян А.П., Хачатрян С.С., Сагателян С.С., Некрасова И.А., Шляхова Ю.А. - Заявка: 2009144422/03, 30.11.2009, опубл. 20.02.2011) отримання ШЛВ з використанням гранульованого шлаку, метасилікату натрію, золивинесення і додатковим диспергуванням спільно з гранульованим шлаком і золою-винесення і добавкою сахарози, при наступному співвідношенні компонентів, мас. %: метасилікат натрію в перерахунку на Na2O - 5-7, зола-винесення - 6-8, сахароза - 0,05-0,5, гранульований шлак решта. Недоліками способу є прив'язка параметрів технологічного процесу отримання ШЛВ до виду відходів конкретних підприємств: шлаків Маріупольського металургійного заводу і золивинесення Новочеркаської ГРЕС, ускладнення складу шлакового компоненту в результаті присутності золи-винесення сухого відбору електрофільтрів і сахарози, відсутність радіаційного контролю фракцій шлаків і золи-винесення, висока вартість ШЛВ за рахунок введення добавки сахарози. Як прототип вибраний спосіб (RU 95100453 А1. Способ получения шлакощелочной бетонной смеси / Борбат П.Т., Лисица B.C., Надысев Ю.Ф. - Заявка: 95100453/33, 16.01.95, опубл. 27.06.1996), виходячи з якого шлаколужна бетонна суміш виходить при перемішуванні певної фракції меленого гранульованого шлаку, заповнювача (пісок, щебінь, деревні відходи, великі фракції того ж шлаку та інші місцеві матеріали) і водного лужного розчину (метасилікат або дисилікат натрію). Недоліками прототипу є використання тільки гранульованого доменного шлаку; витрати енергії на додаткову стадію пропускання через магнітно-вихрове поле з метою збільшення гідравлічної активності шлаку, що в підсумку підвищує вартість ШЛВ; відсутність радіаційного контролю окремих гранулометричних фракцій шлаку; багатоступінчатість процесу диспергування шлаку і його прив'язка до моменту перемішування всіх компонентів бетонної суміші; короткочасність підтримки високої гідравлічної активності в період 5-30 хв. перед перемішуванням за рахунок присутності свіжорозмолотих мінералів силікатів кальцію. В основу корисної моделі поставлено задачу забезпечення високої гідравлічної активності та одночасного зменшення питомої активності природних радіонуклідів утилізованого 1 UA 92438 U 5 10 15 20 25 30 35 40 45 50 55 шлакового компонента, вирішення екологічної проблеми за рахунок ліквідації шлакових відвалів при використанні фракцій відвальних доменних шлаків з 20 % розчином NaOH, 42,4 % розчином метасилікату натрію (Na2O·nSiO2), содолужним плавом (СЛП), як відходом виробництва, підтримання у часі високої активності в'яжучого отримання ШЛВ низької вартості з високими характеристиками міцності та спеціальними властивостями: високою щільністю і жаростійкістю. Задача вирішується за рахунок попереднього розсіювання відвальних доменних шлаків на гранулометричні фракції, використання в технологічному процесі фракцій з високим вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності, затворенням і перемішуванням шлакового компонента з одним з лужних компонентів: 20 % розчином NaOH, 42,4 % розчином 3 метасилікату натрію Na2O·nSiO2 (щільність ρ=1,32 г/см ), содолужним плавом як відходом виробництва, що представляє водний розчин з масовими частками компонентів, %: 33,7 Na2СО3 і 0,71 NaOH. Схема способу виготовлення радіаційно-безпечних ШЛВ представлена на кресленні. Відвальний доменний шлак з шлакового відвалу 1 надходить до блока розсіювання 2, в якому за допомогою набору сит здійснюють поділ шлаку на гранулометричні фракції. Фракції шлаку послідовно аналізуються на радіаційну безпеку в блоці 3 і на гідравлічну активність - в блоці 4. Відібрана фракція, що має високі гідравлічні властивості і низьку питому радіоактивність, 2 подрібнюється в кульовому млині 5 до питомої поверхні 270-495 м /кг. З кульового млина 5 шлакове борошно через дозатор 6 надходить на змішування шлаку і лужного компонента в ємність 7, яка оснащена лопатними мішалками. У ємність 7 через дозатор 8 і насос 9 подають лужний компонент (20 % розчин NaOH або 42,4 %-ий розчин метасилікату натрію (Na2O·nSiO2), або СЛП), який попередньо готують і зберігають у резервуарі 10. Ретельно перемішане готове до застосування ШЛВ надходить у резервуар 11, далі - на споживання. Спосіб відносно простий і може бути здійснений за допомогою стандартного устаткування. Розглянутий спосіб має наступні переваги: збільшення гідравлічної активності утилізованого шлакового компонента, забезпечення радіаційної безпеки одержуваного продукту, підвищення економічної та екологічної ефективності способу за рахунок використання відходу виробництва (відвального доменного шлаку), зниження питомих капіталовкладень, підтримання у часі високої активності в'яжучого, отримання дешевих ШЛВ з високими характеристиками міцності, простота здійснення технологічного процесу, що використовується. Вибір фракцій відвальних доменних шлаків підприємств: ВАТ "Дніпровський металургійний комбінат ім. Ф.Е. Дзержинського" (ДМК); ВАТ "Запоріжсталь"; ПАТ "Маріупольський металургійний комбінат імені Ілліча" (ММК); ПАТ "Алчевський металургійний комбінат" (АМК); ВАТ "АрселорМіттал Кривий Ріг" ("АрселорМіттал"), які можна вважати перспективними для отримання ШЛВ, та характеристики отриманих ШЛВ ілюструється такими прикладами. Приклад 1. Стосується визначення гранулометричного складу відвальних доменних шлаків. Представницькі проби відвальних доменних шлаків відбиралися методом квартування відповідно до правил, викладених у посібнику ("Радиационно-гигиеническая оценка строительных материалов, используемых в гражданском строительстве УССР. - К.в, 1987. - С. 21"). Розсіювання на гранулометричні фракції проводилися за допомогою набору сит на віброплощадці. Були виділені наступні фракції: > 20 мм, 10-20 мм, 5-10 мм, 2,5-5,0 мм, 1,252,5 мм, 0,63-1,25 мм і 20 мм шлаку ВАТ "Запоріжсталь"; 30 МПа для шлаків ДМК і ММК. При використанні лужного компонента СЛП Rcт. на 240 добу, твердіння близька до 30 МПа для шлаку АМК і Rcт.>30 МПа - при використанні шлаків "АрселорМіттал", "Запоріжсталь" і ММК. Приклад 7. Стосується забезпечення спеціальних властивостей ШЛВ: високої щільності і жаростійкості. 3 Щільність ШЛВ на 240 добу твердіння не менше 2,0 г/см (таблиця 3). Жаростійкість. Рентгенофазовим аналізом у складі ШЛВ виявлені безводні алюмосилікати Са, Na і К, які утворюються з гідроалюмосилікатів в фазових перетвореннях, що протікають у часі. Наявність безводних мінералів обумовлює спеціальні властивості цементів, зокрема жаростійкість ШЛВ. 3 UA 92438 U 5 Вогнетривкість (°С) ШЛВ розрахована за формулою (Кужварт М. Неметаллические полезные ископаемые. - М.: Мир, 1986. - 472 с): 360 Al2O3 RO , C 0,228 дорівнює для ШЛВ, виготовлених на розчині метасилікату натрію і відвальних шлаків підприємств "АрселорМіттал" і ММК, відповідно, °C: 1463 і 1441, виготовлених на 20 % розчині NaOH і відвальних шлаків підприємств ДМК, "АрселорМіттал", АМК, ММК, "Запоріжсталь" відповідно, °C: 1326, 1353, 1332, 1334, 1346, що відповідає вимогам, що пред'являються до жаротривких матеріалів (до 1580 °C). Таблиця 1 Результати гамма-спектрометричного аналізу фракцій відвальних доменних шлаків Гранулометрична фракція, мм Шлак "Запоріжсталь" Середня проба >20 10-20 5-10 2,5-5 1,25-2,5 0,63-1,25 10 5-10 2,5-5 1,25-2,5 0,63-1,25 10 5-10 2,5-5 1,25-2,5 0,63-1,25 10 мм 5-10 мм 2,5-5 мм 1,25-2,5 мм 0,63-1,25 мм 20 мм ММК, 2,5-5,0 мм АМК, >5 мм CaO SiO 2 0,5 2,0 Ma Al O 2 3 SiO 2 Mo Масова частка гідравлічноактивних мінералів, % 0,1 0,6 1,79 0,12 1,69 28,5 3,14 0,12 1,33 43,6 2,17 0,11 1,99 42,0 3,19 0,19 2,75 33,7 3,09 0,15 3,93 43,1 Продовження таблиці 3 ШЛВ 3 Rcт. (МПа) / ρ (г/см ) при повітряно-сухому твердінні з використанням лужних компонентів через інтервал часу, діб Шлак 20 % розчин NaOH СЛП 42,4 % розчин Na2O·nSiO2 металургійного комбінату, 28 90 240 28 90 240 28 90 240 фракція, мм ДМК, середня 6,58/ 10,8/ 10,34/ 14,7/ 20,3/ 41,88/ 9,5/ 1,82 28,/ 2,12 проба 2,07 2,07 1,95 1,77 2,19 2,1 5 UA 92438 U Продовження таблиці 3 ШЛВ 3 Rcт. (МПа) / ρ (г/см ) при повітряно-сухому твердінні з використанням лужних компонентів через інтервал часу, діб 20 % розчин NaOH СЛП 42,4 % розчин Na2O·nSiO2 "Арселор Міттал", 8,87/ 11,72/ 18,15/ 28,68/ 19,5/ 17,6/ 33/ 2,2 26,8/ 2,4 середня проба 2,26 2,2 6 2,4 2,23 2,15 2,36 "Запоріжсталь", 6,19/ 9,98/ 5,71/ 16,07/ 36,9/ 11,28/ 15,4/ 27,9/ 2,0 >20 мм 1,98 1,95 1,87 1,92 1,69 1,98 1,96 ММК, 2,5-5,0 7,02/ 15,19/ 25,58/ 35,5/ 17,8/ 22,3/ 9,9/ 1,97 42,6/ 2,2 мм 2,05 1,85 1,86 1,74 2,20 2,08 7,19/ 9,25/ 15,54/ 28,9/ 10,65/ 12,9/ АМК, >5 мм 6,32/ 2,1 29,5/ 2,0 2,27 2,19 1,96 1,81 2,09 2,04 Таблиця 4 Кількісні показники процесу замішування відвальних домених шлаків різноманітними агентами Кількісні показники процесу Відвальні доменні шлаки металу ДМК "АрселорМіттал" "Запоріжсталь" Вода згінних комбінатів ММК АМК Компонент замішування Водо-в'яжуче відношення 0,25 0,24 0,25 0,25 0,26 (В/В) Лужний компонент 3 20 % розчин NaOH (ρ=1,175 г/см ) замішування Масова частка (%) NaOH від маси шлаку / сухої 6,11/4,74 6,58/5,1 7,29/5,65 6,58/5,1 7,05/5,46 речовини Nа2О Розчино-шлакове 0,31 0,33 0,36 0,33 0,35 відношення (Р/Ш) Лужний компонент 3 СЛП (ρ=1,185 г/см ) замішування Розчино-шлакове 0,31 0,33 0,37 0,33 0,36 відношення (Р/Ш) Лужний компонент 42,4 % розчин метасилікату натрию (Na2O·nSiO2) 3 замішування (ρ=1,32 г/см ) Розчино-шлакове 0,28 0,28 0,31 0,31 0,28 відношення (Р/Ш) ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 Спосіб виготовлення радіаційно-безпечних шлаколужних в'яжучих на основі відвальних доменних шлаків і лужних компонентів шляхом розсіювання на фракції доменного шлаку, подрібнення і перемішування певної фракції шлаку і водного лужного компонента, який відрізняється тим, що виготовлення шлаколужних в'яжучих проводять з використанням у технологічному процесі подрібнених фракцій відвальних доменних шлаків із значним вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності, затвором і перемішуванням шлакового компонента з 20 % розчином NaOH або 42,4 % розчином метасилікату натрію Na2O·nSiO2 або зі содолужним плавом як відходом виробництва. 6 UA 92438 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюKhobotova Elina Borysivna, Kalmykova Yuliia Serhiivna

Автори російськоюХоботова Эллина Борисовна, Калмыкова Юлия Сергеевна

МПК / Мітки

МПК: C09K 103/00

Мітки: шлаколужних, доменних, в'яжучих, основі, виготовлення, спосіб, шлаків, відвальних, компонентів, радіаційно-безпечних, лужних

Код посилання

<a href="https://ua.patents.su/9-92438-sposib-vigotovlennya-radiacijjno-bezpechnikh-shlakoluzhnikh-vyazhuchikh-na-osnovi-vidvalnikh-domennikh-shlakiv-i-luzhnikh-komponentiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення радіаційно-безпечних шлаколужних в’яжучих на основі відвальних доменних шлаків і лужних компонентів</a>

Попередній патент: Спосіб агробактеріальної трансформації рослин in planta

Наступний патент: Спосіб лікування ішемічної хвороби серця у хворих на негоспітальну пневмонію