Спосіб виготовлення радіаційно безпечних шлаколужних в’яжучих з використанням відвальних доменних шлаків

Номер патенту: 88689

Опубліковано: 25.03.2014

Автори: Хоботова Еліна Борисівна, Толмачов Сергій Миколайович, Калмикова Юлія Сергіївна, Бєліченко Олена Анатоліївна

Формула / Реферат

Спосіб виготовлення шлаколужних в'яжучих шляхом розсіювання доменного шлаку на фракції, подрібнення і перемішування певної фракції шлаку і водного лужного компонента, який відрізняється тим, що виготовлення шлаколужних в'яжучих проводять з використанням у технологічному процесі подрібнених фракцій відвальних доменних шлаків із значним вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності шляхом замішування і перемішування шлакового компонента водними лужними розчинами (20 % NaOH) або содолужного плаву (33,7 % Na2CO3, 0,71 % NaOH).

Текст

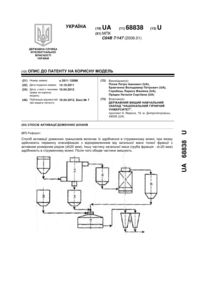

Реферат: Спосіб виготовлення шлаколужних в'яжучих здійснюють шляхом розсіювання доменного шлаку на фракції, подрібнення і перемішування певної фракції шлаку і водного лужного компонента. Виготовлення шлаколужних в'яжучих проводять з використанням у технологічному процесі подрібнених фракцій відвальних доменних шлаків із значним вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності шляхом замішування і перемішування шлакового компонента водними лужними розчинами (20 % NaOH) або содолужного плаву (33,7 % Na2CO3, 0,71 % NaOH). UA 88689 U (12) UA 88689 U UA 88689 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до виробництва дешевих будівельних матеріалів при утилізації відвальних доменних шлаків, економії природних і енергетичних ресурсів, поліпшення екологічної обстановки і може бути використаний на підприємствах при виготовленні радіаційно безпечних шлаколужних в'яжучих (ШЛВ), призначених для спорудження будівель соціального та житлового призначення, жаростійких бетонів, покриттів, обмазок і теплоізоляційних матеріалів. Відомий спосіб отримання ШЛВ (RU 2370466 С1. Шлакощелочное вяжущее "Граунд" и способ его получения (варианты) / Ибрагимов Р.А. - Заявка 2008120276/03, 21.05.2008, опубл. 20.10.2009) включає зневоднення шлаків гранульованого доменного або електротермофосфорного і вулканічного попелу в сушильних барабанах, охолодження, дозування і подрібнення шлаку і попелу до фракції 0-80 мкм з поверненням при цьому на допомол відокремлюваної фракції і замішування лужним активатором складу, мас. %: водні розчини концентрації 20-25 % NaOH або 20-75 % кальцинованої соди, 25-75 % рідке скло 3 щільністю 1,15-1,26 г/см , при наступному співвідношенні компонентів, мас. %: шлаковий компонент 81,8-94,2; лужний активатор (на сухе) 3,85-7,27; вулканічний попіл 1,92-9,09. Недоліками аналога є прив'язка параметрів технологічного процесу одержання ШЛВ до виду шлаків одного підприємства (Новолипецький металургійний комбінат), багатоступінчатість схеми подрібнення компонентів; енергоємність процесу зневоднення шлаку при температурі 150-250 °C; наявність додаткової стадії охолодження; складний склад шлакового компонента (присутність вулканічного попелу до 9 %) та лужного активатора: NaOH (або Na2CO3) + nNa2SiO3; висока вартість одержуваного ШЛВ. Відомий аналог (RU 2377201 С1. Способ получения шлакощелочного вяжущего / Калинкин А.М., Гуревич Б.И., Калинкина Е.В., Тюкавкина В.В. - Заявка: 2008126632/03, 30.06.2008, опубл. 27.12.2009) виготовлення ШЛВ на основі магнезіально-залізистих шлаків кольорової металургії при замішуванні подрібненого шлаку розчином лужного реагенту в присутності вуглекислого газу з парціальним тиском 0,03-0,1 МПа. Недоліком способу є вузька спрямованість на утилізацію тільки магнезіально-залізистих шлаків, забезпечення певного рівня вологості шлаку, проведення карбонізації при підтримці певного тиску СО 2, відсутність радіаційного контролю фракцій шлаків, висока вартість ШЛВ. Як прототип вибрано (RU 2079999 С1. Способ получения шлакощелочной бетонной смеси / Борбат П.Т., Лисица B.C., Надысев Ю.Ф. - Заявка: 95100453/33, 16.01.95, опубл. 20.05.97), згідно з яким шлаколужна бетонна суміш виходить при перемішуванні певної фракції меленого гранульованого шлаку, заповнювача і водного лужного розчину. Недоліками прототипу є: використання тільки гранульованого доменного шлаку; витрати енергії на додаткову стадію пропускання через магнітно-вихрове поле; прив'язка розмелювання шлаку до моменту його замішування лужним компонентом; відсутність радіаційного контролю окремих гранулометричних фракцій шлаку; висока вартість ШЛВ. В основу корисної моделі поставлено задачу підвищення гідравлічної активності і одночасного зменшення питомої активності природних радіонуклідів утилізованого шлакового компонента, вирішення екологічної проблеми за рахунок ліквідації шлакових відвалів при використанні фракцій відвальних доменних шлаків і содолужного плаву як відходу виробництва, підтримки в часі високої активності в'яжучого, отримання ШЛВ низької вартості з високими характеристиками міцності. Поставлена задача вирішується за рахунок попереднього розсіювання відвальних доменних шлаків на гранулометричні фракції, використання в технологічному процесі фракцій з високим вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності, затвором і перемішуванням шлакового компонента з водними лужними розчинами 20 % NaOH або содолужним плавом (СЛП): 33, 7 % Na2CO3, 0,71 % NaOH. Вибір фракцій відвальних доменних шлаків підприємств: ВАТ "Дніпровський металургійний комбінат ім. Ф.Е. Дзержинського" (ДМК); ВАТ "Запоріжсталь"; ПАТ "Маріупольський металургійний комбінат імені Ілліча" (ММК); ПАТ "Алчевський металургійний комбінат" (АМК); ВАТ "АрселорМіттал Кривий Ріг" ("АрселорМіттал"), які можна вважати перспективними для отримання ШЛВ та характеристики отриманих ШЛВ ілюструються такими прикладами. Приклад 1. Стосується визначення гранулометричного складу відвальних доменних шлаків. Представницькі проби відвальних доменних шлаків відбиралися методом квартування відповідно до правил, викладених у посібнику [Радіаційно-гігієнічна оцінка будівельних матеріалів, що використовуються в цивільному будівництві УРСР. - Київ, 1987. - С. 21]. Розсіювання на гранулометричні фракції проводилися за допомогою набору сит на віброплощадці. Були виділені наступні фракції: > 20 мм, 10-20 мм, 5-10 мм, 2,5-5 мм, 1,25-2,5 мм, 0,63-1,25 мм і 20 шлаку ВАТ "Запоріжсталь"; 20 мм і 20 мм. Приклад 4. Стосується вибору фракцій шлаків, які одночасно характеризуються високими гідравлічними властивостями і низькою питомою радіоактивністю. Вибір фракцій шлаків за гідравлічною активністю спирався на кількісні критерії практичної утилізації доменних шлаків у виробництві в'яжучих матеріалів: співвідношення оксидів головних елементів, відповідність модульної класифікації, масова частка гідравлічно активних мінералів. Основні кількісні показники складу доменних шлаків, що впливають на їх вибір в якості компонента ШЛВ, та рекомендовані інтервали значень показників наведені в таблиці 3. Найбільш доцільно використовувати основні шлаки з модулем основності Мо > 1. У цьому випадку може використовуватися лужної компонент будь-якої групи: NaOH (І група) і СЛП (II група). Всі вибрані шлаки і фракції відповідають цьому критерію. Згідно з модулем активності Ма всі вибрані зразки шлаків належать до активних (табл. 3). За співвідношенням оксидів CaO/SiO2 практично у всіх шлаках завищений рекомендований інтервал 0,5-2,0, за винятком середньої проби шлаку ДМК і фракції > 20 мм "Запоріжсталь". Однак, при використанні середніх проб шлаків ММК і "Запоріжсталь" величина відносини дещо зменшується. При цьому Ма і Мо не виходять за межі рекомендованих оптимумів. Таким чином, можливо використовувати відвальні доменні шлаки ММК і "Запоріжсталь" без розсіювання на фракції. Відношення оксидів глинозему шлаку до оксиду натрію лужного компонента CaO/SiО2 20 мм "Запоріжсталь", 2,5-5,0 мм ММК і > 5 мм АМК. Приклад 5. Стосується обґрунтування вибору лужного компонента і визначення кількісних характеристик замішування фракцій шлаків різними лужними компонентами. Фракції відвальних 2 доменних шлаків подрібнювали на кульовому млині до питомої поверхні Sуд. = 270-495 м /кг. Для змішування використовували воду, 20 %-ий водний розчин NaOH і СЛП з масовими частками (%) компонентів: 33,7 % Na2CO3, 0,71 % NaOH. Кількісні показники процесу замішування наведені в таблиці 4. Масова частка NaOH відповідає рекомендованому для ШЛВ інтервалу 5-15 % від маси шлаку (Шлакощелочные вяжущие и мелкозернистые бетоны на их основе / под общ. ред. В.Д. Глуховского. - Ташкент: Узбекистан, 1980. - 482 с.). Щільність розчинів лужних компонентів 3 відповідає оптимальному інтервалу ρ = 1,15-1,20 г/см (Шлакощелочные вяжущие и мелкозернистые бетоны на их основе / под общ. ред. В.Д. Глуховского. - Ташкент: Узбекистан, 2 UA 88689 U 5 10 15 20 25 30 35 40 45 1980. - 482 с.). Визначення консистенції в'яжучого тіста проводили методом розпливу стандартного конуса на вібростолі. Тривалість вібрації 20 с. Після її закінчення заміряли діаметр основи конуса у двох взаємно перпендикулярних напрямках. При відхиленні діаметра конуса від встановленого 170±5 мм варіювали кількість розчину у в'язкому тісті. Рекомендовано розчиношлакове відношення (Р/Ш), отримане при досягненні розпливу конуса 170±5 мм (Будівельні матеріали. В'яжуче шлаколужне. Технічні умови: ДСТУ Б В. 2. 7-24-95. - [Чинний від 1996-01-01]. - К.: Держкоммітобудування України, 1995.-19 с.). Варіювання Р/Ш для різних лужних компонентів в інтервалі 0,24-0,36 забезпечує споживання великих обсягів відвальних шлаків і вирішення екологічної проблеми ліквідації шлакових відвалів. Приклад 6. Стосується визначення характеристик міцності ШЛВ. З в'яжучого тіста 3 формовали кубики 2 × 2 × 2 см і ущільнювали на лабораторному вібростолі з частотою 3000 кол./хв. Міцність зразків ШЛВ визначали на пресі марки Р-5 з трьома шкалами чутливості, кН: 010; 0-25; 0-50. Швидкість пресування 3 мм/хв. Випробування зразків ШЩВ на міцність при стиску (Rсж) у різні терміни твердіння виявили збільшення Rсж в часі. У термін тверднення 90 діб більш ніж у два рази зросла активність ЩЛВ з використанням лужного компонента NaOH у порівнянні з початковим періодом. Найбільш високі характеристики показали ШЩВ на відвальних шлаках "АрселорМіттал" (11,7 МПа) і ДМК (10,8 МПа). Активність зразків на СЛП вище, ніж при замішуванні NaOH, що особливо виразно виявляється в пізні терміни твердіння. Так як СЛП являє собою концентрований розчин лугу і карбонату натрію, то на характеристиках міцності позначається комбінований ефект двох компонентів. Згідно з ДСТУ (Будівельні матеріали. В'яжуче шлаколужне. Технічні умови: ДСТУ Б В. 2. 724-95. [Чинний від 1996-01-01]. К.: Держкоммітобудування України, 1995.-19 с.) межа міцності на стиск ШЛВ, виготовлених на гранульованому доменному шлаку, на 28 добу становить 30 МПа. Із досліджених ШЛВ найбільш наближені до даної вимоги в'яжучі, виготовлені на основі СЛП і відвальних доменних шлаків "АрселорМіттал" і фракцій: > 20 мм шлаку "Запоріжсталь" і 2,5-5,0 мм шлаку ММК. Досягнення величини Rсж > 30 МПа у віддалені терміни тверднення (240 діб) свідчить про підтримку в часі високої активності в'яжучого і повну освіту мінералів ШЛВ при частковому переході сполук з аморфного стану в кристалічний. Приклад 7. Стосується технології виготовлення радіаційно безпечних ШЛВ з використанням відвальних доменних шлаків. Схема способу виготовлення радіаційно-безпечних ШЛВ представлена на кресленні. Відвальний доменний шлак з шлакового відвалу 1 надходить до блока розсіювання 2, в якому за допомогою набору сит здійснюють поділ шлаку на гранулометричні фракції. Фракції шлаку послідовно аналізуються на радіаційну безпеку в блоці 3 і на гідравлічну активність в блоці 4. Відібрана фракція, що має високі гідравлічні властивості і низьку питому радіоактивність, подрібнюється в кульовому млині 5 до питомої поверхні 270-495 2 м /кг. З кульового млина 5 шлакове борошно через дозатор 6 надходить для змішування шлаку і лужного компоненту в ємність 7, оснащену лопатьними мішалками. У ємність 7 через дозатор 8 і насос 9 подають лужні компоненти (20 %-ий розчин NaOH або СЛП), які попередньо готують і зберігають у резервуарі 10. Ретельно перемішане готове до застосування ШЛВ надходить в резервуар 11, далі - на споживання. Спосіб відносно простий і може бути здійснений за допомогою стандартного устаткування. Розглянутий спосіб має наступні переваги: збільшення гідравлічної активності утилізованого шлакового компонента, забезпечення радіаційної безпеки одержуваного продукту, підвищення економічної та екологічної ефективності способу за рахунок використання відходів виробництва: відвальних доменних шлаків і содолужного плаву, підтримання у часі високої активності в'яжучого, отримання дешевих ШЛВ з високими характеристиками міцності. 50 3 UA 88689 U Таблиця 1 Результати гамма-спектрометричного аналізу фракцій відвальних доменних шлаків Гранулометрична фракція, мм Середня проба >20 10-20 5-10 2,5-5 1,25-2,5 0,63-1,25 10 5-10 2,5-5 1,25-2,5 0,63-1,25 10 5-10 2,5-5 1,25-2,5 0,63-1,25 10 мм 5-10 мм 2,5-5 мм 1,25-2,5 мм 0,63-1,25 мм 20 мм/середня проба ММК, 2,55,0мм/ середня проба АМК, >5 мм/ середня проба CaO SiO 2 0,5 2,0 Ma Al2O 3 SiO 2 Al2O3 Na 2O Mo 0,1 0,6 (Na2O лужного компоненту) ШЛВ Масо- Rсж (МПа) при повітряно-сухому ва твердінні в 20 % растворе NaOH частка /в СЛП через інтервал часу, діб гідравлічно активних 7 28 90 240 мінералів, % 1,79 0,12 1,69 3,79 0,80 4,74 28,5 4,13 7,94 6,58 10,34 10,8 9,5 14,7 3,14 0,12 1,33 191 , 0,37 5,1 43,6 5,46 19,9 8,87 18,15 11,72 28,68 33,0 2,17 1,96 0,11 0,14 1,99 2,08 0,37 1,68 5,65 42,0 4,25 0,4 6,19 5,71 9,98 16,07 36,9 3,19 2,23 0,19 0,12 2,75 3,18 0,62 2,14 5,1 33,7 4,54 1,4 7,02 15,19 9,9 25,58 35,5 3,09 0,15 3,93 3,05 0,56 2,33 5,46 43,1 4,52 1,81 7,19 6,32 9,25 15,54 28,9 Таблиця 4 Кількісні показники процесу замішування відвальних доменних шлаків різноманітними агентами Відвальні доменні шлаки металургійних комбінатів ДМК «АрселорМіттал» «Запоріжсталь» ММК Компонент замішування Вода Водов'яжуче відношення (В/В) 0,25 0,24 0,25 0,25 Лужний компонент 3 20 % розчин NaOH (ρ=1,175 г/см ) замішування Масова частка (%) NaOH від 6,11/ 6,58/ 7,29/ 6,58/ маси шлаку / сухої речовини 4,74 5,1 5,65 5,1 Na2O Розчинно-шлакове 0,31 0,33 0,36 0,33 відношення (Р/Ш) Лужний компонент 3 СЛП(ρ=1,185 г/см ) замішування Р/Ш 0,31 0,33 0,37 0,33 Кількісні показники процесу 6 АМК 0,26 7,05/ 5,46 0,35 0,36 UA 88689 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 Спосіб виготовлення шлаколужних в'яжучих шляхом розсіювання доменного шлаку на фракції, подрібнення і перемішування певної фракції шлаку і водного лужного компонента, який відрізняється тим, що виготовлення шлаколужних в'яжучих проводять з використанням у технологічному процесі подрібнених фракцій відвальних доменних шлаків із значним вмістом гідравлічно активних мінералів і низьким рівнем радіоактивності шляхом замішування і перемішування шлакового компонента водними лужними розчинами (20 % NaOH) або содолужного плаву (33,7 % Na2CO3, 0,71 % NaOH). Комп’ютерна верстка С. Чулій Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюKhobotova Elina Borysivna, Tolmachov Serhii Mykolaiovych, Bielichenko Olena Anatoliivna, Kalmykova Yuliia Serhiivna

Автори російськоюХоботова Эллина Борисовна, Толмачев Сергей Николаевич, Беличенко Елена Анатольевна, Калмыкова Юлия Сергеевна

МПК / Мітки

МПК: C04B 18/00

Мітки: радіаційної, виготовлення, безпечних, використанням, спосіб, шлаків, доменних, шлаколужних, в'яжучих, відвальних

Код посилання

<a href="https://ua.patents.su/9-88689-sposib-vigotovlennya-radiacijjno-bezpechnikh-shlakoluzhnikh-vyazhuchikh-z-vikoristannyam-vidvalnikh-domennikh-shlakiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення радіаційно безпечних шлаколужних в’яжучих з використанням відвальних доменних шлаків</a>

Попередній патент: Спосіб відновлення ріжучого інструменту

Наступний патент: Будівельний елемент

Випадковий патент: Система електронної торгівлі між суб'єктами підприємницької діяльності "мет-онлайн"