Спосіб видалення оксиду титану та заліза з руди

Номер патенту: 92751

Опубліковано: 10.12.2010

Автори: Барнс Джон Джеймс, Хіно Міцутака, Нгуен Дат, Кобаясі Ісао, Лайк Стефен Ервін, Урагамі Акіра

Формула / Реферат

1. Спосіб видалення оксиду титану та заліза з руди, який включає:

(а) одержання руди, що містить залізистий оксид, закис заліза та оксид титану, при температурі оточуючого середовища,

(b) змішування руди з одним або більше джерелом вуглецю, щоб створити один або більше агломератів таким чином, що протягом цієї стадії залізистий оксид і закис заліза несуттєво відновлюють одним або більше агломератів,

(c) завантаження агломератів на вуглецеву підкладку нагрівального елемента,

(d) нагрівання одного або більше агломератів на вуглецевій підкладці у діапазоні від приблизно 1300 ºС до приблизно 1800 ºС для відновлення залізистого оксиду до закису заліза і розплавлення одного або більше агломератів до форми розплавленого шлаку, збагаченого закисом заліза, для початку металізації закису заліза, у якому кількість одного або більше агломератів, що використовують на стадії (b) без участі вуглецю на вуглецевій підкладці, кількість вуглецю буде недостатньою для металізації більше ніж 50 % залізистого оксиду і закису заліза у стадіях (b) та (е),

(е) нагрівання одного або більше агломератів на вуглецевій підкладці до максимальної температури понад 1500 ºС для досягнення бажаної міри металізації реакцією на вуглецевій підкладці таким чином, що збагачений закисом заліза розплавлений шлак перетворюється у шлак, збагачений оксидом титану, що містить великі краплі заліза,

(f) охолодження шлаку, збагаченого оксидом титану, поки він не затвердіє, і буде містити тверді металічні гранули заліза, та

(g) механічне відокремлення твердих металічних гранул заліза від шлаку, збагаченого оксидом титану,

у якому стадії (с), (d) і (е) відбуваються на одному нагрівальному елементі.

2. Спосіб за п. 1, який відрізняється тим, що в ньому вказана руда є низькоякісною та містить оксиди титану, закис заліза та залізистий оксид.

3. Спосіб за п. 1, який відрізняється тим, що в ньому агломерати мають кількість вуглецю, меншу за стехіометричну кількість.

4. Спосіб за п. 1, який відрізняється тим, що в ньому вказана руда містить від приблизно 30 до приблизно 50 мас. % закису заліза та залізистого оксиду.

5. Спосіб за п. 4, який відрізняється тим, що в ньому кількість вуглецю в одному або більше агломератах варіює від приблизно 0,5 до приблизно 10 мас. %, виходячи із загальної ваги одного або більше агломератів.

6. Спосіб за п. 1, який відрізняється тим, що в ньому вказана руда є ільменітом.

7. Спосіб за п. 1, який відрізняється тим, що в ньому вказана руда є ільменітовим піском, а кількість вуглецю в одному або більше агломератів варіює від приблизно 1,0 до приблизно 8,0 мас. % одного або більше агломератів.

8. Спосіб за п.1, який відрізняється тим, що в ньому вказана руда є ільменітовою породою.

9. Спосіб за п. , який відрізняється тим, що в ньому один або більше агломератів, що утворюють при змішуванні на стадії (b), містять множину частинок руди, котрі варіюють за середнім діаметром частинок від приблизно 0,1 до приблизно 1,0 мм.

10. Спосіб за п. 1, який відрізняється тим, що в ньому вказаний нагрівальний елемент є тунельною піччю, трубчастою піччю або карусельною подовою піччю.

11. Спосіб за з п. 1, який відрізняється тим, що в ньому кількість одного або більше джерел вуглецю є недостатньою для відновлення та металізації більше ніж приблизно 20 % закису заліза та залізистого оксиду на стадії (d).

12. Спосіб за п. 1, який відрізняється тим, що в ньому один або більше агломератів на стадії (b) додатково нагрівають до температур висушування у діапазоні від приблизно 100 °С до 200 °С.

Текст

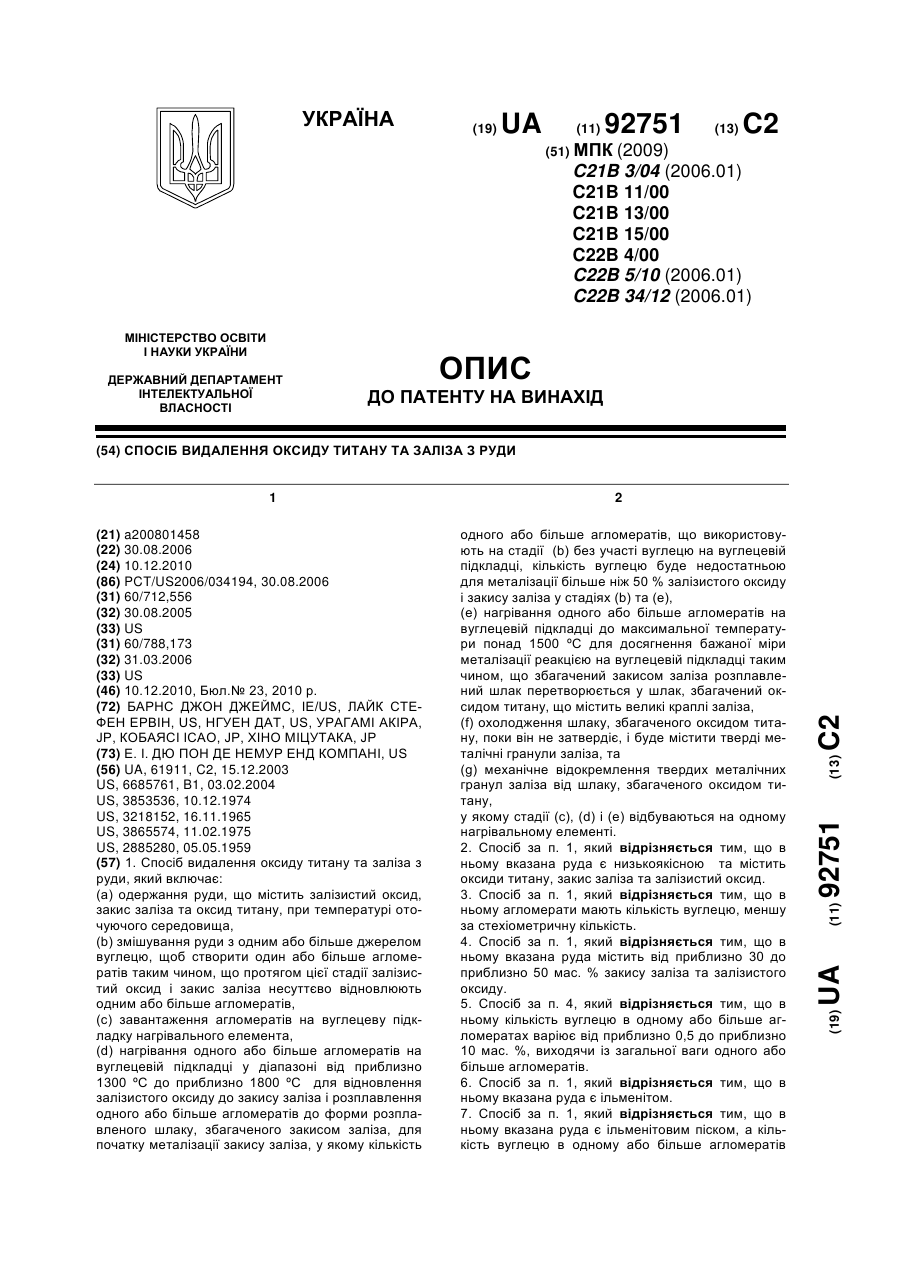

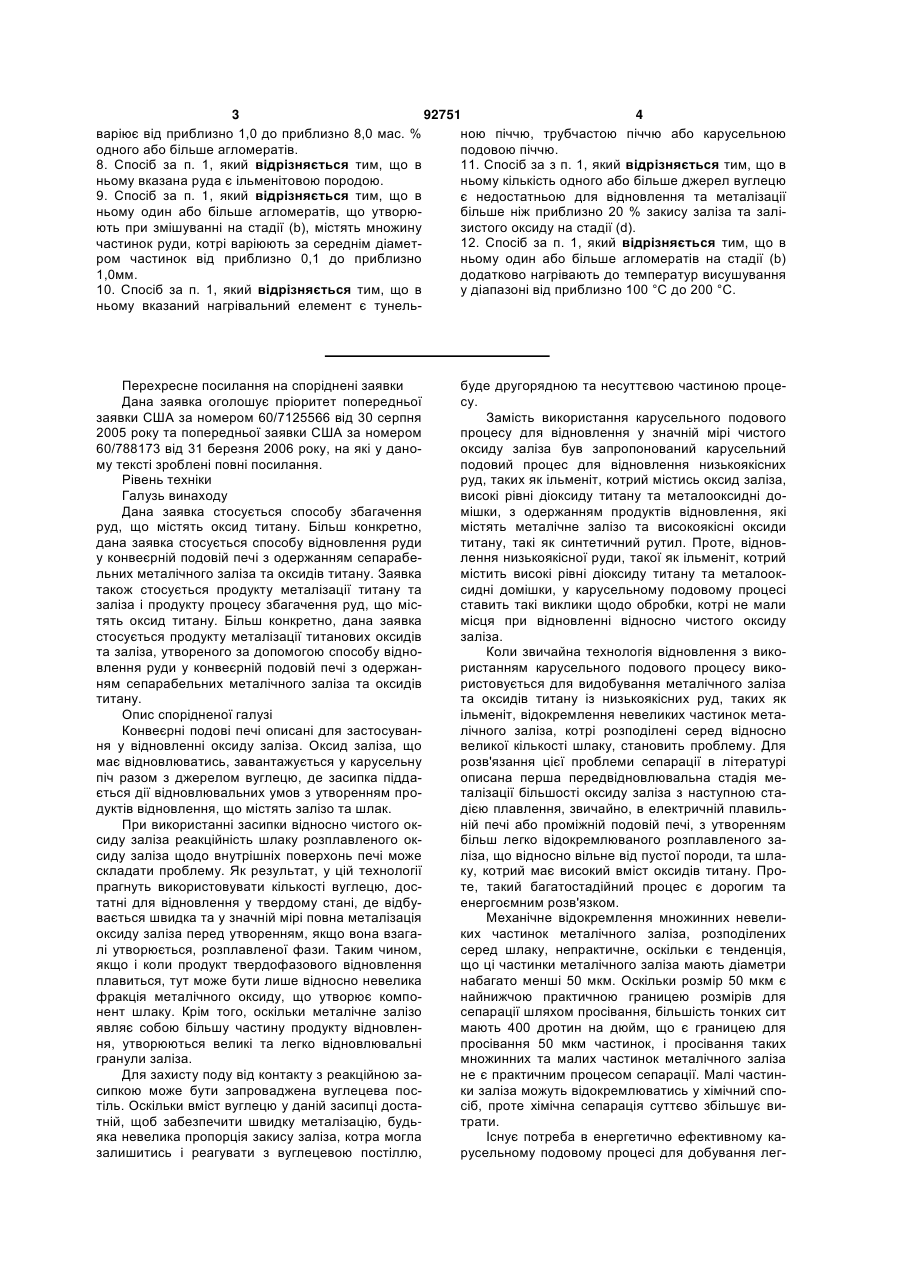

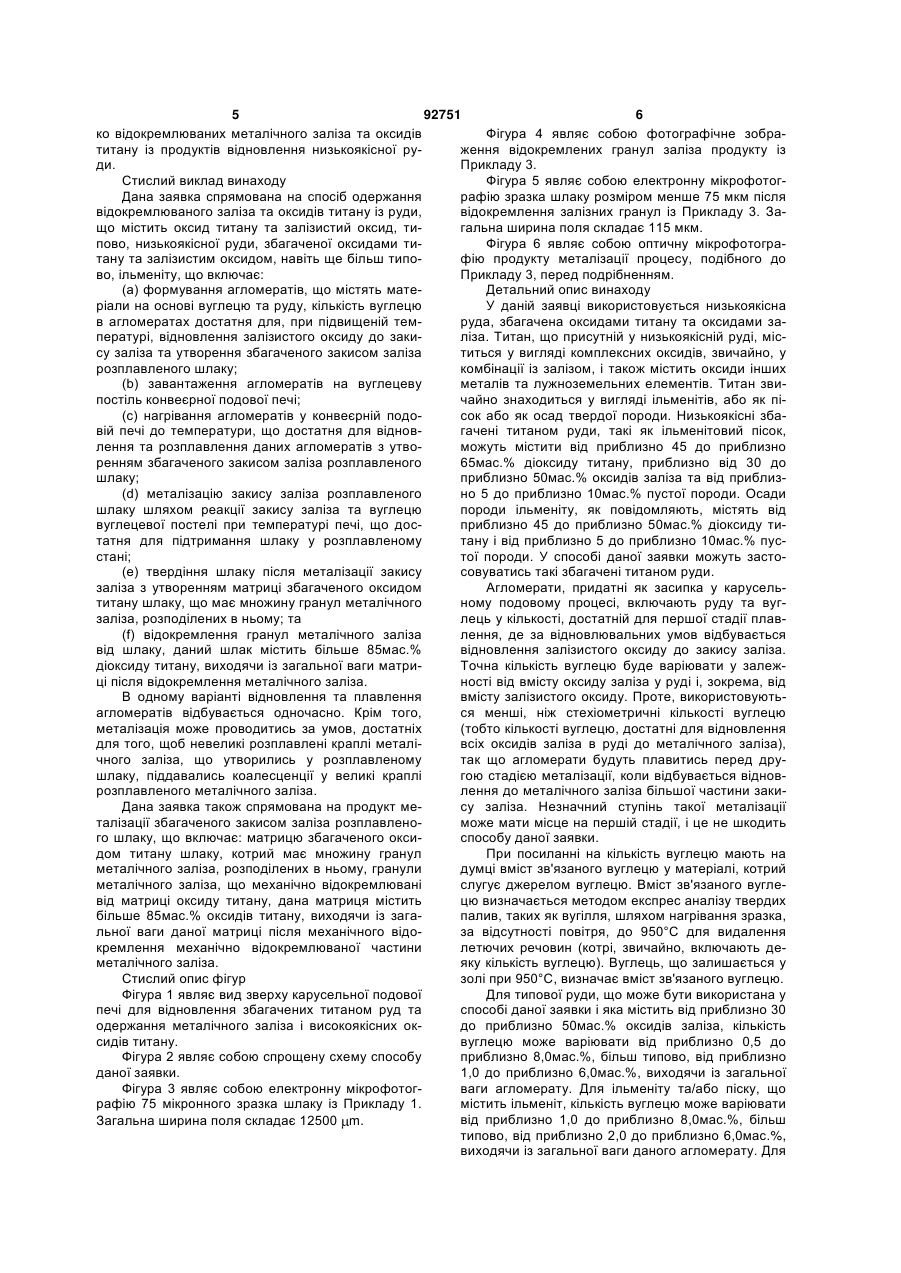

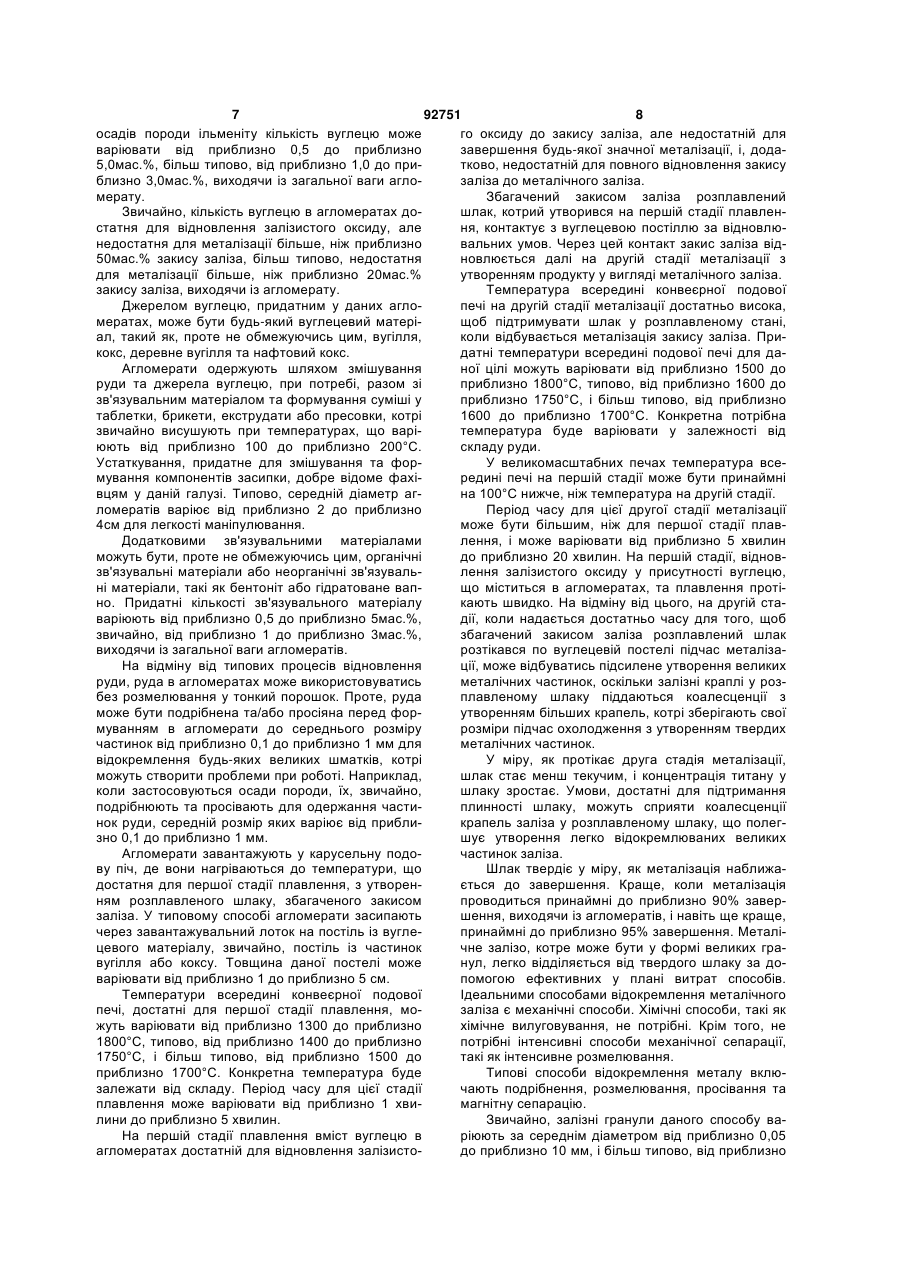

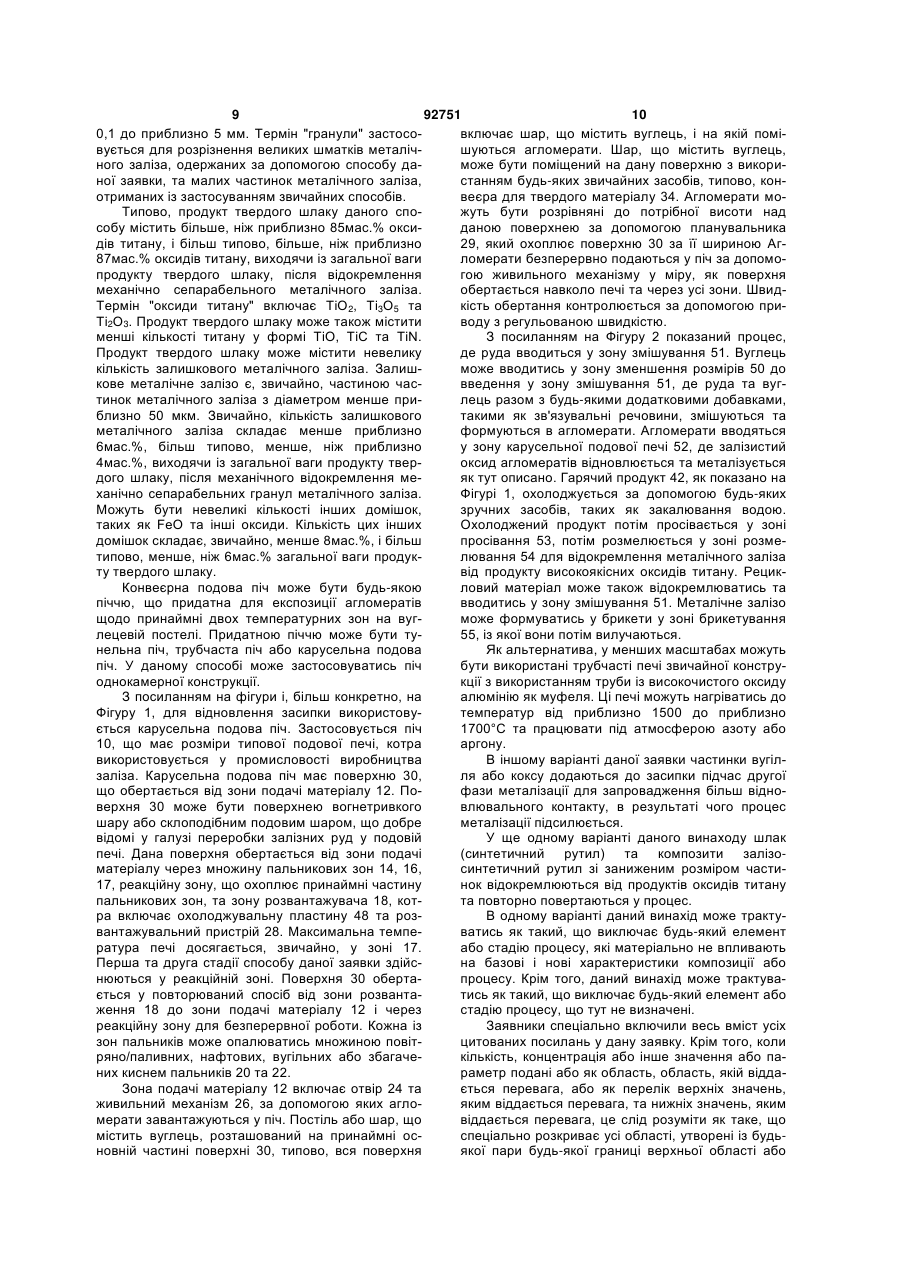

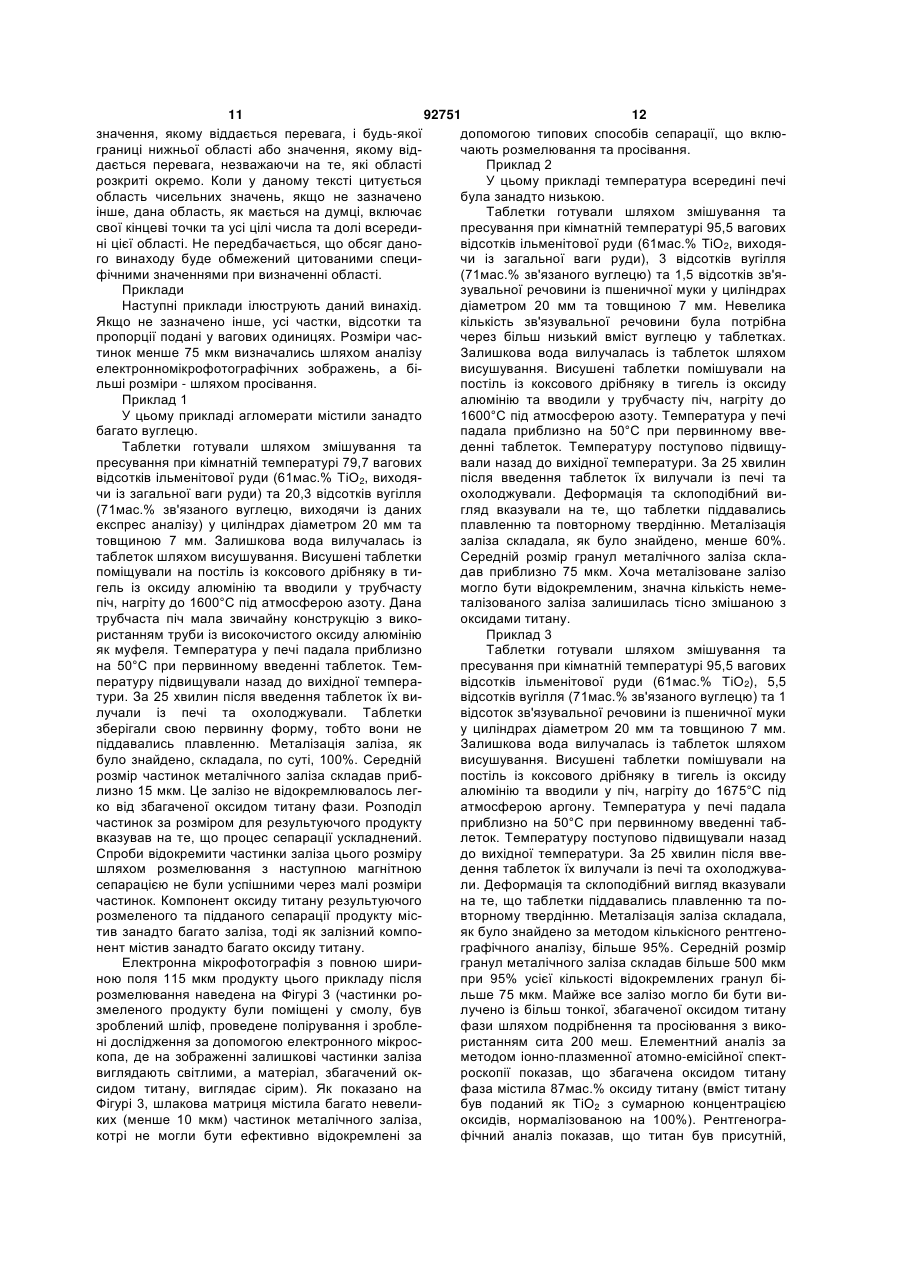

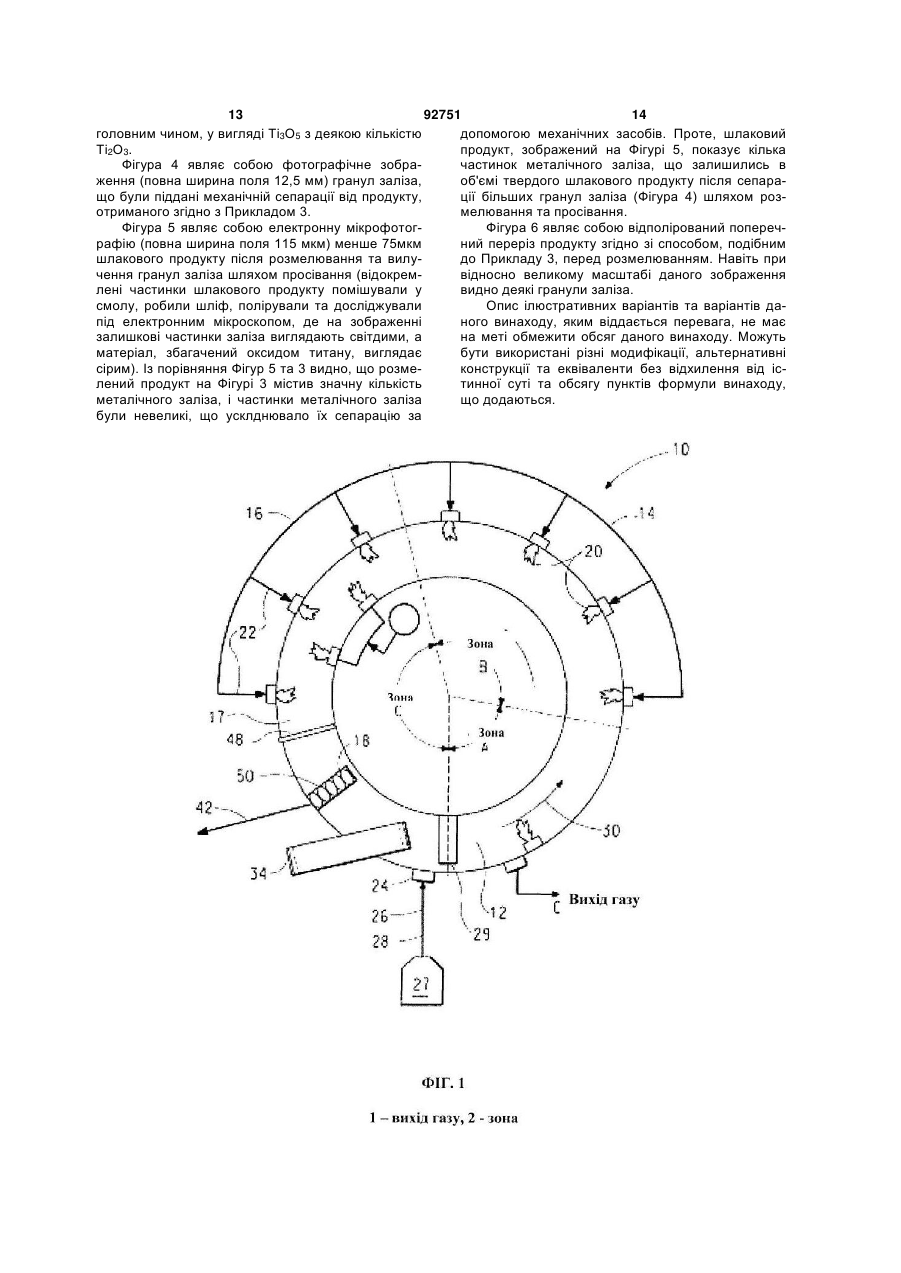

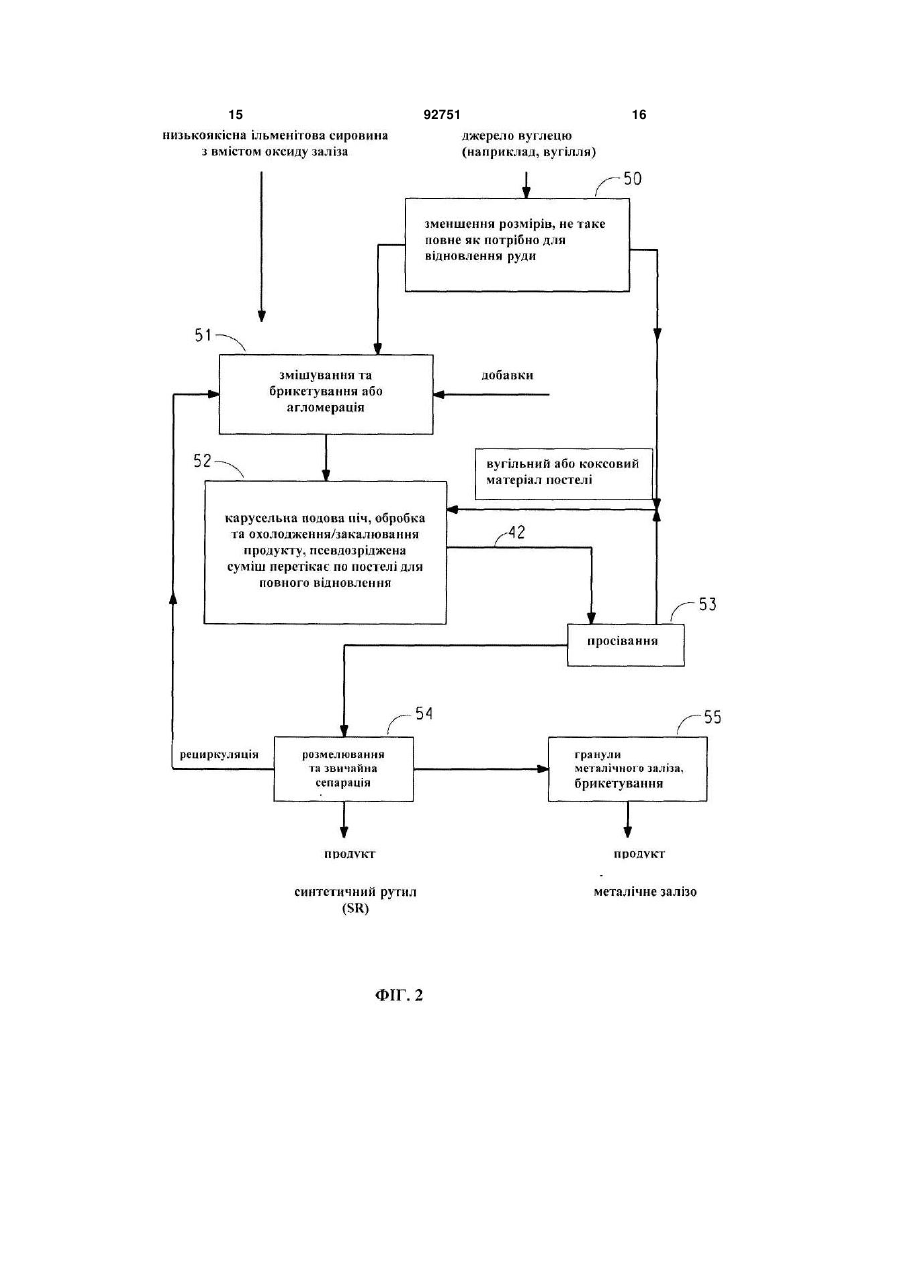

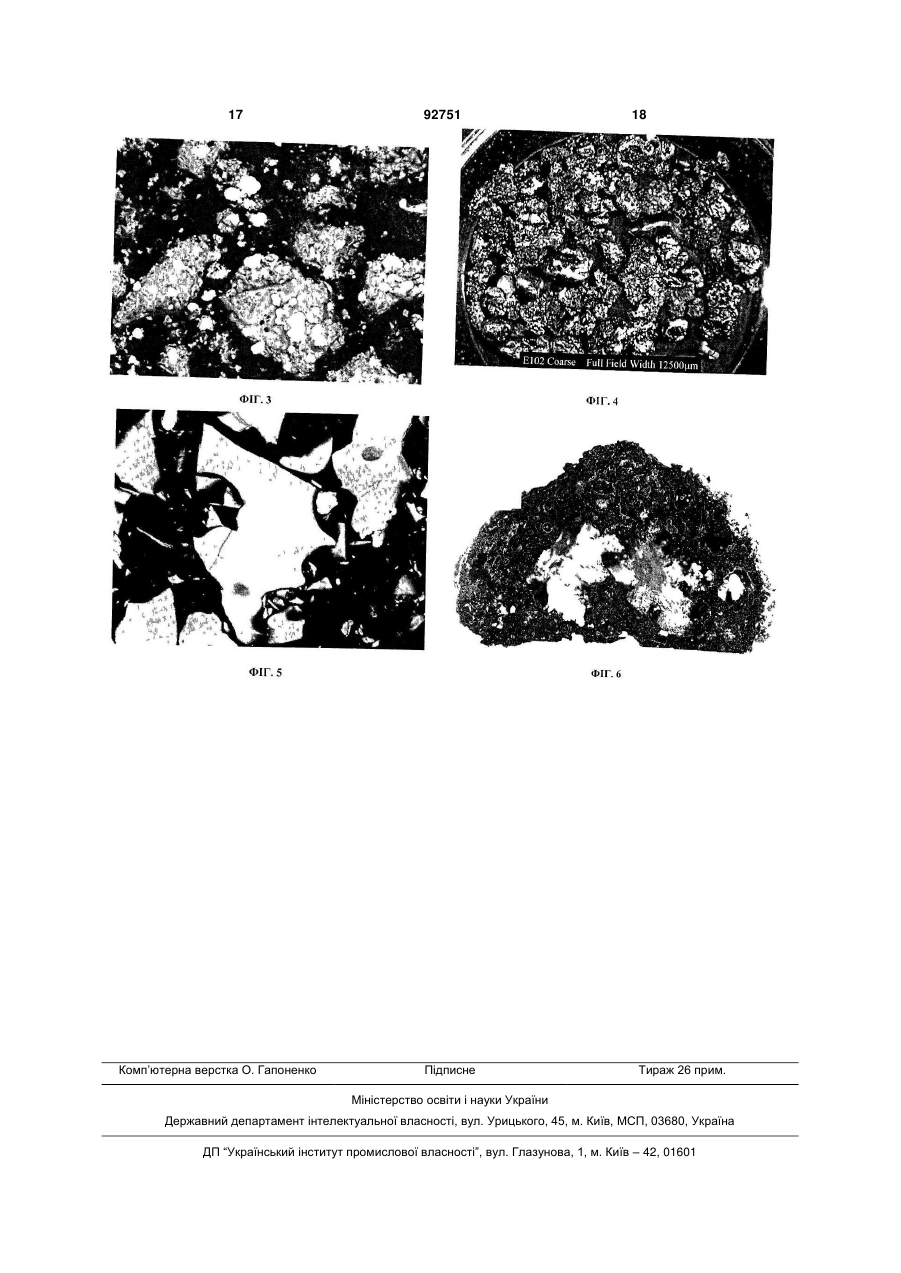

1. Спосіб видалення оксиду титану та заліза з руди, який включає: (а) одержання руди, що містить залізистий оксид, закис заліза та оксид титану, при температурі оточуючого середовища, (b) змішування руди з одним або більше джерелом вуглецю, щоб створити один або більше агломератів таким чином, що протягом цієї стадії залізистий оксид і закис заліза несуттєво відновлюють одним або більше агломератів, (c) завантаження агломератів на вуглецеву підкладку нагрівального елемента, (d) нагрівання одного або більше агломератів на вуглецевій підкладці у діапазоні від приблизно 1300 ºС до приблизно 1800 ºС для відновлення залізистого оксиду до закису заліза і розплавлення одного або більше агломератів до форми розплавленого шлаку, збагаченого закисом заліза, для початку металізації закису заліза, у якому кількість 2 (19) 1 3 92751 4 варіює від приблизно 1,0 до приблизно 8,0 мас. % ною піччю, трубчастою піччю або карусельною одного або більше агломератів. подовою піччю. 8. Спосіб за п. 1, який відрізняється тим, що в 11. Спосіб за з п. 1, який відрізняється тим, що в ньому вказана руда є ільменітовою породою. ньому кількість одного або більше джерел вуглецю 9. Спосіб за п. 1, який відрізняється тим, що в є недостатньою для відновлення та металізації ньому один або більше агломератів, що утворюбільше ніж приблизно 20 % закису заліза та заліють при змішуванні на стадії (b), містять множину зистого оксиду на стадії (d). 12. Спосіб за п. 1, який відрізняється тим, що в частинок руди, котрі варіюють за середнім діаметром частинок від приблизно 0,1 до приблизно ньому один або більше агломератів на стадії (b) 1,0мм. додатково нагрівають до температур висушування 10. Спосіб за п. 1, який відрізняється тим, що в у діапазоні від приблизно 100 °С до 200 °С. ньому вказаний нагрівальний елемент є тунель Перехресне посилання на споріднені заявки Дана заявка оголошує пріоритет попередньої заявки США за номером 60/7125566 від 30 серпня 2005 року та попередньої заявки США за номером 60/788173 від 31 березня 2006 року, на які у даному тексті зроблені повні посилання. Рівень техніки Галузь винаходу Дана заявка стосується способу збагачення руд, що містять оксид титану. Більш конкретно, дана заявка стосується способу відновлення руди у конвеєрній подовій печі з одержанням сепарабельних металічного заліза та оксидів титану. Заявка також стосується продукту металізації титану та заліза і продукту процесу збагачення руд, що містять оксид титану. Більш конкретно, дана заявка стосується продукту металізації титанових оксидів та заліза, утвореного за допомогою способу відновлення руди у конвеєрній подовій печі з одержанням сепарабельних металічного заліза та оксидів титану. Опис спорідненої галузі Конвеєрні подові печі описані для застосування у відновленні оксиду заліза. Оксид заліза, що має відновлюватись, завантажується у карусельну піч разом з джерелом вуглецю, де засипка піддається дії відновлювальних умов з утворенням продуктів відновлення, що містять залізо та шлак. При використанні засипки відносно чистого оксиду заліза реакційність шлаку розплавленого оксиду заліза щодо внутрішніх поверхонь печі може складати проблему. Як результат, у цій технології прагнуть використовувати кількості вуглецю, достатні для відновлення у твердому стані, де відбувається швидка та у значній мірі повна металізація оксиду заліза перед утворенням, якщо вона взагалі утворюється, розплавленої фази. Таким чином, якщо і коли продукт твердофазового відновлення плавиться, тут може бути лише відносно невелика фракція металічного оксиду, що утворює компонент шлаку. Крім того, оскільки металічне залізо являє собою більшу частину продукту відновлення, утворюються великі та легко відновлювальні гранули заліза. Для захисту поду від контакту з реакційною засипкою може бути запроваджена вуглецева постіль. Оскільки вміст вуглецю у даній засипці достатній, щоб забезпечити швидку металізацію, будьяка невелика пропорція закису заліза, котра могла залишитись і реагувати з вуглецевою постіллю, буде другорядною та несуттєвою частиною процесу. Замість використання карусельного подового процесу для відновлення у значній мірі чистого оксиду заліза був запропонований карусельний подовий процес для відновлення низькоякісних руд, таких як ільменіт, котрий містись оксид заліза, високі рівні діоксиду титану та металооксидні домішки, з одержанням продуктів відновлення, які містять металічне залізо та високоякісні оксиди титану, такі як синтетичний рутил. Проте, відновлення низькоякісної руди, такої як ільменіт, котрий містить високі рівні діоксиду титану та металооксидні домішки, у карусельному подовому процесі ставить такі виклики щодо обробки, котрі не мали місця при відновленні відносно чистого оксиду заліза. Коли звичайна технологія відновлення з використанням карусельного подового процесу використовується для видобування металічного заліза та оксидів титану із низькоякісних руд, таких як ільменіт, відокремлення невеликих частинок металічного заліза, котрі розподілені серед відносно великої кількості шлаку, становить проблему. Для розв'язання цієї проблеми сепарації в літературі описана перша передвідновлювальна стадія металізації більшості оксиду заліза з наступною стадією плавлення, звичайно, в електричній плавильній печі або проміжній подовій печі, з утворенням більш легко відокремлюваного розплавленого заліза, що відносно вільне від пустої породи, та шлаку, котрий має високий вміст оксидів титану. Проте, такий багатостадійний процес є дорогим та енергоємним розв'язком. Механічне відокремлення множинних невеликих частинок металічного заліза, розподілених серед шлаку, непрактичне, оскільки є тенденція, що ці частинки металічного заліза мають діаметри набагато менші 50 мкм. Оскільки розмір 50 мкм є найнижчою практичною границею розмірів для сепарації шляхом просівання, більшість тонких сит мають 400 дротин на дюйм, що є границею для просівання 50 мкм частинок, і просівання таких множинних та малих частинок металічного заліза не є практичним процесом сепарації. Малі частинки заліза можуть відокремлюватись у хімічний спосіб, проте хімічна сепарація суттєво збільшує витрати. Існує потреба в енергетично ефективному карусельному подовому процесі для добування лег 5 92751 6 ко відокремлюваних металічного заліза та оксидів Фігура 4 являє собою фотографічне зобратитану із продуктів відновлення низькоякісної руження відокремлених гранул заліза продукту із ди. Прикладу 3. Стислий виклад винаходу Фігура 5 являє собою електронну мікрофотогДана заявка спрямована на спосіб одержання рафію зразка шлаку розміром менше 75 мкм після відокремлюваного заліза та оксидів титану із руди, відокремлення залізних гранул із Прикладу 3. Защо містить оксид титану та залізистий оксид, тигальна ширина поля складає 115 мкм. пово, низькоякісної руди, збагаченої оксидами тиФігура 6 являє собою оптичну мікрофотогратану та залізистим оксидом, навіть ще більш типофію продукту металізації процесу, подібного до во, ільменіту, що включає: Прикладу 3, перед подрібненням. (a) формування агломератів, що містять матеДетальний опис винаходу ріали на основі вуглецю та руду, кількість вуглецю У даній заявці використовується низькоякісна в агломератах достатня для, при підвищеній темруда, збагачена оксидами титану та оксидами запературі, відновлення залізистого оксиду до закиліза. Титан, що присутній у низькоякісній руді, міссу заліза та утворення збагаченого закисом заліза титься у вигляді комплексних оксидів, звичайно, у розплавленого шлаку; комбінації із залізом, і також містить оксиди інших (b) завантаження агломератів на вуглецеву металів та лужноземельних елементів. Титан звипостіль конвеєрної подової печі; чайно знаходиться у вигляді ільменітів, або як пі(c) нагрівання агломератів у конвеєрній подосок або як осад твердої породи. Низькоякісні збавій печі до температури, що достатня для відновгачені титаном руди, такі як ільменітовий пісок, лення та розплавлення даних агломератів з утвоможуть містити від приблизно 45 до приблизно ренням збагаченого закисом заліза розплавленого 65мас.% діоксиду титану, приблизно від 30 до шлаку; приблизно 50мас.% оксидів заліза та від приблиз(d) металізацію закису заліза розплавленого но 5 до приблизно 10мас.% пустої породи. Осади шлаку шляхом реакції закису заліза та вуглецю породи ільменіту, як повідомляють, містять від вуглецевої постелі при температурі печі, що досприблизно 45 до приблизно 50мас.% діоксиду титатня для підтримання шлаку у розплавленому тану і від приблизно 5 до приблизно 10мас.% пусстані; тої породи. У способі даної заявки можуть засто(e) твердіння шлаку після металізації закису совуватись такі збагачені титаном руди. заліза з утворенням матриці збагаченого оксидом Агломерати, придатні як засипка у карусельтитану шлаку, що має множину гранул металічного ному подовому процесі, включають руду та вугзаліза, розподілених в ньому; та лець у кількості, достатній для першої стадії плав(f) відокремлення гранул металічного заліза лення, де за відновлювальних умов відбувається від шлаку, даний шлак містить більше 85мас.% відновлення залізистого оксиду до закису заліза. діоксиду титану, виходячи із загальної ваги матриТочна кількість вуглецю буде варіювати у залежці після відокремлення металічного заліза. ності від вмісту оксиду заліза у руді і, зокрема, від В одному варіанті відновлення та плавлення вмісту залізистого оксиду. Проте, використовуютьагломератів відбувається одночасно. Крім того, ся менші, ніж стехіометричні кількості вуглецю металізація може проводитись за умов, достатніх (тобто кількості вуглецю, достатні для відновлення для того, щоб невеликі розплавлені краплі металівсіх оксидів заліза в руді до металічного заліза), чного заліза, що утворились у розплавленому так що агломерати будуть плавитись перед друшлаку, піддавались коалесценції у великі краплі гою стадією металізації, коли відбувається відноврозплавленого металічного заліза. лення до металічного заліза більшої частини закиДана заявка також спрямована на продукт месу заліза. Незначний ступінь такої металізації талізації збагаченого закисом заліза розплавленоможе мати місце на першій стадії, і це не шкодить го шлаку, що включає: матрицю збагаченого оксиспособу даної заявки. дом титану шлаку, котрий має множину гранул При посиланні на кількість вуглецю мають на металічного заліза, розподілених в ньому, гранули думці вміст зв'язаного вуглецю у матеріалі, котрий металічного заліза, що механічно відокремлювані слугує джерелом вуглецю. Вміст зв'язаного вуглевід матриці оксиду титану, дана матриця містить цю визначається методом експрес аналізу твердих більше 85мас.% оксидів титану, виходячи із загапалив, таких як вугілля, шляхом нагрівання зразка, льної ваги даної матриці після механічного відоза відсутності повітря, до 950°С для видалення кремлення механічно відокремлюваної частини летючих речовин (котрі, звичайно, включають деметалічного заліза. яку кількість вуглецю). Вуглець, що залишається у Стислий опис фігур золі при 950°С, визначає вміст зв'язаного вуглецю. Фігура 1 являє вид зверху карусельної подової Для типової руди, що може бути використана у печі для відновлення збагачених титаном руд та способі даної заявки і яка містить від приблизно 30 одержання металічного заліза і високоякісних окдо приблизно 50мас.% оксидів заліза, кількість сидів титану. вуглецю може варіювати від приблизно 0,5 до Фігура 2 являє собою спрощену схему способу приблизно 8,0мас.%, більш типово, від приблизно даної заявки. 1,0 до приблизно 6,0мас.%, виходячи із загальної Фігура 3 являє собою електронну мікрофотогваги агломерату. Для ільменіту та/або піску, що рафію 75 мікронного зразка шлаку із Прикладу 1. містить ільменіт, кількість вуглецю може варіювати від приблизно 1,0 до приблизно 8,0мас.%, більш Загальна ширина поля складає 12500 m. типово, від приблизно 2,0 до приблизно 6,0мас.%, виходячи із загальної ваги даного агломерату. Для 7 92751 8 осадів породи ільменіту кількість вуглецю може го оксиду до закису заліза, але недостатній для варіювати від приблизно 0,5 до приблизно завершення будь-якої значної металізації, і, дода5,0мас.%, більш типово, від приблизно 1,0 до притково, недостатній для повного відновлення закису близно 3,0мас.%, виходячи із загальної ваги аглозаліза до металічного заліза. мерату. Збагачений закисом заліза розплавлений Звичайно, кількість вуглецю в агломератах дошлак, котрий утворився на першій стадії плавленстатня для відновлення залізистого оксиду, але ня, контактує з вуглецевою постіллю за відновлюнедостатня для металізації більше, ніж приблизно вальних умов. Через цей контакт закис заліза від50мас.% закису заліза, більш типово, недостатня новлюється далі на другій стадії металізації з для металізації більше, ніж приблизно 20мас.% утворенням продукту у вигляді металічного заліза. закису заліза, виходячи із агломерату. Температура всередині конвеєрної подової Джерелом вуглецю, придатним у даних аглопечі на другій стадії металізації достатньо висока, мератах, може бути будь-який вуглецевий матеріщоб підтримувати шлак у розплавленому стані, ал, такий як, проте не обмежуючись цим, вугілля, коли відбувається металізація закису заліза. Прикокс, деревне вугілля та нафтовий кокс. датні температури всередині подової печі для даАгломерати одержують шляхом змішування ної цілі можуть варіювати від приблизно 1500 до руди та джерела вуглецю, при потребі, разом зі приблизно 1800°С, типово, від приблизно 1600 до зв'язувальним матеріалом та формування суміші у приблизно 1750°С, і більш типово, від приблизно таблетки, брикети, екструдати або пресовки, котрі 1600 до приблизно 1700°С. Конкретна потрібна звичайно висушують при температурах, що варітемпература буде варіювати у залежності від юють від приблизно 100 до приблизно 200°С. складу руди. Устаткування, придатне для змішування та форУ великомасштабних печах температура всемування компонентів засипки, добре відоме фахіредині печі на першій стадії може бути принаймні вцям у даній галузі. Типово, середній діаметр агна 100°С нижче, ніж температура на другій стадії. ломератів варіює від приблизно 2 до приблизно Період часу для цієї другої стадії металізації 4см для легкості маніпулювання. може бути більшим, ніж для першої стадії плавДодатковими зв'язувальними матеріалами лення, і може варіювати від приблизно 5 хвилин можуть бути, проте не обмежуючись цим, органічні до приблизно 20 хвилин. На першій стадії, відновзв'язувальні матеріали або неорганічні зв'язувальлення залізистого оксиду у присутності вуглецю, ні матеріали, такі як бентоніт або гідратоване вапщо міститься в агломератах, та плавлення протіно. Придатні кількості зв'язувального матеріалу кають швидко. На відміну від цього, на другій ставаріюють від приблизно 0,5 до приблизно 5мас.%, дії, коли надається достатньо часу для того, щоб звичайно, від приблизно 1 до приблизно 3мас.%, збагачений закисом заліза розплавлений шлак виходячи із загальної ваги агломератів. розтікався по вуглецевій постелі підчас металізаНа відміну від типових процесів відновлення ції, може відбуватись підсилене утворення великих руди, руда в агломератах може використовуватись металічних частинок, оскільки залізні краплі у розбез розмелювання у тонкий порошок. Проте, руда плавленому шлаку піддаються коалесценції з може бути подрібнена та/або просіяна перед форутворенням більших крапель, котрі зберігають свої муванням в агломерати до середнього розміру розміри підчас охолодження з утворенням твердих частинок від приблизно 0,1 до приблизно 1 мм для металічних частинок. відокремлення будь-яких великих шматків, котрі У міру, як протікає друга стадія металізації, можуть створити проблеми при роботі. Наприклад, шлак стає менш текучим, і концентрація титану у коли застосовуються осади породи, їх, звичайно, шлаку зростає. Умови, достатні для підтримання подрібнюють та просівають для одержання частиплинності шлаку, можуть сприяти коалесценції нок руди, середній розмір яких варіює від прибликрапель заліза у розплавленому шлаку, що полегзно 0,1 до приблизно 1 мм. шує утворення легко відокремлюваних великих Агломерати завантажують у карусельну подочастинок заліза. ву піч, де вони нагріваються до температури, що Шлак твердіє у міру, як металізація наближадостатня для першої стадії плавлення, з утворенється до завершення. Краще, коли металізація ням розплавленого шлаку, збагаченого закисом проводиться принаймні до приблизно 90% заверзаліза. У типовому способі агломерати засипають шення, виходячи із агломератів, і навіть ще краще, через завантажувальний лоток на постіль із вуглепринаймні до приблизно 95% завершення. Металіцевого матеріалу, звичайно, постіль із частинок чне залізо, котре може бути у формі великих гравугілля або коксу. Товщина даної постелі може нул, легко відділяється від твердого шлаку за доваріювати від приблизно 1 до приблизно 5 см. помогою ефективних у плані витрат способів. Температури всередині конвеєрної подової Ідеальними способами відокремлення металічного печі, достатні для першої стадії плавлення, мозаліза є механічні способи. Хімічні способи, такі як жуть варіювати від приблизно 1300 до приблизно хімічне вилуговування, не потрібні. Крім того, не 1800°С, типово, від приблизно 1400 до приблизно потрібні інтенсивні способи механічної сепарації, 1750°С, і більш типово, від приблизно 1500 до такі як інтенсивне розмелювання. приблизно 1700°С. Конкретна температура буде Типові способи відокремлення металу вклюзалежати від складу. Період часу для цієї стадії чають подрібнення, розмелювання, просівання та плавлення може варіювати від приблизно 1 хвимагнітну сепарацію. лини до приблизно 5 хвилин. Звичайно, залізні гранули даного способу ваНа першій стадії плавлення вміст вуглецю в ріюють за середнім діаметром від приблизно 0,05 агломератах достатній для відновлення залізистодо приблизно 10 мм, і більш типово, від приблизно 9 92751 10 0,1 до приблизно 5 мм. Термін "гранули" застосовключає шар, що містить вуглець, і на якій помівується для розрізнення великих шматків металічшуються агломерати. Шар, що містить вуглець, ного заліза, одержаних за допомогою способу даможе бути поміщений на дану поверхню з викориної заявки, та малих частинок металічного заліза, станням будь-яких звичайних засобів, типово, конотриманих із застосуванням звичайних способів. веєра для твердого матеріалу 34. Агломерати моТипово, продукт твердого шлаку даного спожуть бути розрівняні до потрібної висоти над собу містить більше, ніж приблизно 85мас.% оксиданою поверхнею за допомогою планувальника дів титану, і більш типово, більше, ніж приблизно 29, який охоплює поверхню 30 за її шириною Аг87мас.% оксидів титану, виходячи із загальної ваги ломерати безперервно подаються у піч за допомопродукту твердого шлаку, після відокремлення гою живильного механізму у міру, як поверхня механічно сепарабельного металічного заліза. обертається навколо печі та через усі зони. ШвидТермін "оксиди титану" включає ТіО2, Тi3О5 та кість обертання контролюється за допомогою приТі2О3. Продукт твердого шлаку може також містити воду з регульованою швидкістю. менші кількості титану у формі ТіО, ТіС та TiN. З посиланням на Фігуру 2 показаний процес, Продукт твердого шлаку може містити невелику де руда вводиться у зону змішування 51. Вуглець кількість залишкового металічного заліза. Залишможе вводитись у зону зменшення розмірів 50 до кове металічне залізо є, звичайно, частиною часвведення у зону змішування 51, де руда та вугтинок металічного заліза з діаметром менше прилець разом з будь-якими додатковими добавками, близно 50 мкм. Звичайно, кількість залишкового такими як зв'язувальні речовини, змішуються та металічного заліза складає менше приблизно формуються в агломерати. Агломерати вводяться 6мас.%, більш типово, менше, ніж приблизно у зону карусельної подової печі 52, де залізистий 4мас.%, виходячи із загальної ваги продукту твероксид агломератів відновлюється та металізується дого шлаку, після механічного відокремлення меяк тут описано. Гарячий продукт 42, як показано на ханічно сепарабельних гранул металічного заліза. Фігурі 1, охолоджується за допомогою будь-яких Можуть бути невеликі кількості інших домішок, зручних засобів, таких як закалювання водою. таких як FeO та інші оксиди. Кількість цих інших Охолоджений продукт потім просівається у зоні домішок складає, звичайно, менше 8мас.%, і більш просівання 53, потім розмелюється у зоні розметипово, менше, ніж 6мас.% загальної ваги продуклювання 54 для відокремлення металічного заліза ту твердого шлаку. від продукту високоякісних оксидів титану. РецикКонвеєрна подова піч може бути будь-якою ловий матеріал може також відокремлюватись та піччю, що придатна для експозиції агломератів вводитись у зону змішування 51. Металічне залізо щодо принаймні двох температурних зон на вугможе формуватись у брикети у зоні брикетування лецевій постелі. Придатною піччю може бути ту55, із якої вони потім вилучаються. нельна піч, трубчаста піч або карусельна подова Як альтернатива, у менших масштабах можуть піч. У даному способі може застосовуватись піч бути використані трубчасті печі звичайної конструоднокамерної конструкції. кції з використанням труби із високочистого оксиду З посиланням на фігури і, більш конкретно, на алюмінію як муфеля. Ці печі можуть нагріватись до Фігуру 1, для відновлення засипки використовутемператур від приблизно 1500 до приблизно ється карусельна подова піч. Застосовується піч 1700°С та працювати під атмосферою азоту або 10, що має розміри типової подової печі, котра аргону. використовується у промисловості виробництва В іншому варіанті даної заявки частинки вугілзаліза. Карусельна подова піч має поверхню 30, ля або коксу додаються до засипки підчас другої що обертається від зони подачі матеріалу 12. Пофази металізації для запровадження більш відноверхня 30 може бути поверхнею вогнетривкого влювального контакту, в результаті чого процес шару або склоподібним подовим шаром, що добре металізації підсилюється. відомі у галузі переробки залізних руд у подовій У ще одному варіанті даного винаходу шлак печі. Дана поверхня обертається від зони подачі (синтетичний рутил) та композити залізоматеріалу через множину пальникових зон 14, 16, синтетичний рутил зі заниженим розміром части17, реакційну зону, що охоплює принаймні частину нок відокремлюються від продуктів оксидів титану пальникових зон, та зону розвантажувача 18, котта повторно повертаються у процес. ра включає охолоджувальну пластину 48 та розВ одному варіанті даний винахід може трактувантажувальний пристрій 28. Максимальна темпеватись як такий, що виключає будь-який елемент ратура печі досягається, звичайно, у зоні 17. або стадію процесу, які матеріально не впливають Перша та друга стадії способу даної заявки здійсна базові і нові характеристики композиції або нюються у реакційній зоні. Поверхня 30 обертапроцесу. Крім того, даний винахід може трактувається у повторюваний спосіб від зони розвантатись як такий, що виключає будь-який елемент або ження 18 до зони подачі матеріалу 12 і через стадію процесу, що тут не визначені. реакційну зону для безперервної роботи. Кожна із Заявники спеціально включили весь вміст усіх зон пальників може опалюватись множиною повітцитованих посилань у дану заявку. Крім того, коли ряно/паливних, нафтових, вугільних або збагачекількість, концентрація або інше значення або паних киснем пальників 20 та 22. раметр подані або як область, область, якій віддаЗона подачі матеріалу 12 включає отвір 24 та ється перевага, або як перелік верхніх значень, живильний механізм 26, за допомогою яких аглояким віддається перевага, та нижніх значень, яким мерати завантажуються у піч. Постіль або шар, що віддається перевага, це слід розуміти як таке, що містить вуглець, розташований на принаймні осспеціально розкриває усі області, утворені із будьновній частині поверхні 30, типово, вся поверхня якої пари будь-якої границі верхньої області або 11 92751 12 значення, якому віддається перевага, і будь-якої допомогою типових способів сепарації, що вклюграниці нижньої області або значення, якому відчають розмелювання та просівання. дається перевага, незважаючи на те, які області Приклад 2 розкриті окремо. Коли у даному тексті цитується У цьому прикладі температура всередині печі область чисельних значень, якщо не зазначено була занадто низькою. інше, дана область, як мається на думці, включає Таблетки готували шляхом змішування та свої кінцеві точки та усі цілі числа та долі всередипресування при кімнатній температурі 95,5 вагових ні цієї області. Не передбачається, що обсяг дановідсотків ільменітової руди (61мас.% ТіО2, виходяго винаходу буде обмежений цитованими специчи із загальної ваги руди), 3 відсотків вугілля фічними значеннями при визначенні області. (71мас.% зв'язаного вуглецю) та 1,5 відсотків зв'яПриклади зувальної речовини із пшеничної муки у циліндрах Наступні приклади ілюструють даний винахід. діаметром 20 мм та товщиною 7 мм. Невелика Якщо не зазначено інше, усі частки, відсотки та кількість зв'язувальної речовини була потрібна пропорції подані у вагових одиницях. Розміри часчерез більш низький вміст вуглецю у таблетках. тинок менше 75 мкм визначались шляхом аналізу Залишкова вода вилучалась із таблеток шляхом електронномікрофотографічних зображень, а бівисушування. Висушені таблетки помішували на льші розміри - шляхом просівання. постіль із коксового дрібняку в тигель із оксиду Приклад 1 алюмінію та вводили у трубчасту піч, нагріту до У цьому прикладі агломерати містили занадто 1600°C під атмосферою азоту. Температура у печі багато вуглецю. падала приблизно на 50°C при первинному ввеТаблетки готували шляхом змішування та денні таблеток. Температуру поступово підвищупресування при кімнатній температурі 79,7 вагових вали назад до вихідної температури. За 25 хвилин відсотків ільменітової руди (61мас.% ТіО2, виходяпісля введення таблеток їх вилучали із печі та чи із загальної ваги руди) та 20,3 відсотків вугілля охолоджували. Деформація та склоподібний ви(71мас.% зв'язаного вуглецю, виходячи із даних гляд вказували на те, що таблетки піддавались експрес аналізу) у циліндрах діаметром 20 мм та плавленню та повторному твердінню. Металізація товщиною 7 мм. Залишкова вода вилучалась із заліза складала, як було знайдено, менше 60%. таблеток шляхом висушування. Висушені таблетки Середній розмір гранул металічного заліза склапоміщували на постіль із коксового дрібняку в тидав приблизно 75 мкм. Хоча металізоване залізо гель із оксиду алюмінію та вводили у трубчасту могло бути відокремленим, значна кількість немепіч, нагріту до 1600°С під атмосферою азоту. Дана талізованого заліза залишилась тісно змішаною з трубчаста піч мала звичайну конструкцію з викооксидами титану. ристанням труби із високочистого оксиду алюмінію Приклад 3 як муфеля. Температура у печі падала приблизно Таблетки готували шляхом змішування та на 50°C при первинному введенні таблеток. Темпресування при кімнатній температурі 95,5 вагових пературу підвищували назад до вихідної темперавідсотків ільменітової руди (61мас.% ТіО2), 5,5 тури. За 25 хвилин після введення таблеток їх вивідсотків вугілля (71мас.% зв'язаного вуглецю) та 1 лучали із печі та охолоджували. Таблетки відсоток зв'язувальної речовини із пшеничної муки зберігали свою первинну форму, тобто вони не у циліндрах діаметром 20 мм та товщиною 7 мм. піддавались плавленню. Металізація заліза, як Залишкова вода вилучалась із таблеток шляхом було знайдено, складала, по суті, 100%. Середній висушування. Висушені таблетки помішували на розмір частинок металічного заліза складав прибпостіль із коксового дрібняку в тигель із оксиду лизно 15 мкм. Це залізо не відокремлювалось легалюмінію та вводили у піч, нагріту до 1675°C під ко від збагаченої оксидом титану фази. Розподіл атмосферою аргону. Температура у печі падала частинок за розміром для результуючого продукту приблизно на 50°C при первинному введенні табвказував на те, що процес сепарації ускладнений. леток. Температуру поступово підвищували назад Спроби відокремити частинки заліза цього розміру до вихідної температури. За 25 хвилин після ввешляхом розмелювання з наступною магнітною дення таблеток їх вилучали із печі та охолоджувасепарацією не були успішними через малі розміри ли. Деформація та склоподібний вигляд вказували частинок. Компонент оксиду титану результуючого на те, що таблетки піддавались плавленню та порозмеленого та підданого сепарації продукту місвторному твердінню. Металізація заліза складала, тив занадто багато заліза, тоді як залізний компояк було знайдено за методом кількісного рентгенонент містив занадто багато оксиду титану. графічного аналізу, більше 95%. Середній розмір Електронна мікрофотографія з повною ширигранул металічного заліза складав більше 500 мкм ною поля 115 мкм продукту цього прикладу після при 95% усієї кількості відокремлених гранул бірозмелювання наведена на Фігурі 3 (частинки рольше 75 мкм. Майже все залізо могло би бути визмеленого продукту були поміщені у смолу, був лучено із більш тонкої, збагаченої оксидом титану зроблений шліф, проведене полірування і зроблефази шляхом подрібнення та просіювання з виконі дослідження за допомогою електронного мікросристанням сита 200 меш. Елементний аналіз за копа, де на зображенні залишкові частинки заліза методом іонно-плазменної атомно-емісійної спектвиглядають світлими, а матеріал, збагачений окроскопії показав, що збагачена оксидом титану сидом титану, виглядає сірим). Як показано на фаза містила 87мас.% оксиду титану (вміст титану Фігурі 3, шлакова матриця містила багато невелибув поданий як ТіО2 з сумарною концентрацією ких (менше 10 мкм) частинок металічного заліза, оксидів, нормалізованою на 100%). Рентгеногракотрі не могли бути ефективно відокремлені за фічний аналіз показав, що титан був присутній, 13 92751 14 головним чином, у вигляді Тi3О5 з деякою кількістю допомогою механічних засобів. Проте, шлаковий Тi2О3. продукт, зображений на Фігурі 5, показує кілька Фігура 4 являє собою фотографічне зобрачастинок металічного заліза, що залишились в ження (повна ширина поля 12,5 мм) гранул заліза, об'ємі твердого шлакового продукту після сепаращо були піддані механічній сепарації від продукту, ції більших гранул заліза (Фігура 4) шляхом розотриманого згідно з Прикладом 3. мелювання та просівання. Фігура 5 являє собою електронну мікрофотогФігура 6 являє собою відполірований поперечрафію (повна ширина поля 115 мкм) менше 75мкм ний переріз продукту згідно зі способом, подібним шлакового продукту після розмелювання та вилудо Прикладу 3, перед розмелюванням. Навіть при чення гранул заліза шляхом просівання (відокремвідносно великому масштабі даного зображення лені частинки шлакового продукту помішували у видно деякі гранули заліза. смолу, робили шліф, полірували та досліджували Опис ілюстративних варіантів та варіантів дапід електронним мікроскопом, де на зображенні ного винаходу, яким віддається перевага, не має залишкові частинки заліза виглядають світдими, а на меті обмежити обсяг даного винаходу. Можуть матеріал, збагачений оксидом титану, виглядає бути використані різні модифікації, альтернативні сірим). Із порівняння Фігур 5 та 3 видно, що розмеконструкції та еквіваленти без відхилення від іслений продукт на Фігурі 3 містив значну кількість тинної суті та обсягу пунктів формули винаходу, металічного заліза, і частинки металічного заліза що додаються. були невеликі, що усклднювало їх сепарацію за 15 92751 16 17 Комп’ютерна верстка О. Гапоненко 92751 Підписне 18 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for extraction of titanium and iron oxides from ore

Автори англійськоюBarnes Jonh James, Lyke Stephen Erwin, Nguyen Dat, Uragami Akira, Kobayashi Isao, Hino Mitsutaka

Назва патенту російськоюСпособ удаления оксида титана и железа из руды

Автори російськоюБарнс Джон Джеймс, Лайк Стефен Эрвин, Нгуен Дат, Урагами Акира, Кобаяси Исао, Хино Мицутака

МПК / Мітки

МПК: C21B 3/04, C22B 5/10, C22B 4/00, C21B 11/00, C22B 34/12, C21B 13/00, C21B 15/00

Мітки: титану, заліза, руди, спосіб, видалення, оксиду

Код посилання

<a href="https://ua.patents.su/9-92751-sposib-vidalennya-oksidu-titanu-ta-zaliza-z-rudi.html" target="_blank" rel="follow" title="База патентів України">Спосіб видалення оксиду титану та заліза з руди</a>

Попередній патент: Пристрій для вловлювання бензинових парів (варіанти)

Наступний патент: Спосіб одержання кристалічного периндоприлу

Випадковий патент: Пристрій регенерації осаджувальних електродів електрофільтра