Спосіб виготовлення волокнистої заготівки для виробництва деталей з композиційного матеріалу вуглець-вуглецевого типу та гальмівний диск із вуглець-вуглецевого композиційного матеріалу

Формула / Реферат

1. Спосіб виготовлення волокнистої заготівки із щонайменше однієї двовимірної волокнистої тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон для виробництва деталі з вуглець-вуглецевого композиційного матеріалу, що включає наступні етапи:

а) імпрегнують одну чи більше двовимірну волокнисту тканину з вуглецевих волокон чи прекурсорів вуглецевих волокон у розчині чи суспензії та забезпечують можливість дисперсії дискретних керамічних часток залишатися на волокнистій тканині, і

б) виготовляють волокнисту заготівку за допомогою накладання шарів, утворених із тривимірної тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон, і з'єднання цих шарів разом, причому принаймні деякі із шарів щонайменше частково утворені з двовимірної тканини, попередньо імпрегнованої на стадії а).

2. Спосіб за п. 1, який відрізняється тим, що двовимірну волокнисту тканину імпрегнують за допомогою безупинного пропускання тканини через ванну.

3. Спосіб за п. 1, який відрізняється тим, що двовимірну волокнисту тканину імпрегнують шляхом напилювання розчину чи суспензії на безупинно рухому тканину.

4. Спосіб за п. 1, який відрізняється тим, що імпрегнування здійснюють за допомогою золь-гель розчину, що містить прекурсор оксиду.

5. Спосіб за п. 4, який відрізняється тим, що імпрегнування здійснюють за допомогою золь-гель розчину, що містить прекурсор оксиду, вибраного з ТіО2, ZrO2, HfO2 і SiO2.

6. Спосіб за п. 4, який відрізняється тим, що імпрегнування здійснюють за допомогою золь-гель розчину, що містить прекурсор оксиду, відмінного від SiO2.

7. Спосіб за п. 1, який відрізняється тим, що імпрегнування здійснюють за допомогою колоїдної суспензії часток оксиду.

8. Спосіб за п. 7, який відрізняється тим, що частки оксиду вибрані з ТіО2, ZrO2, HfO2 і SiO2.

9. Спосіб за п. 7, який відрізняється тим, що імпрегнування здійснюють за допомогою колоїдної суспензії часток оксиду, відмінного від SiO2.

10. Спосіб за п. 4, який відрізняється тим, що частки оксиду перетворюють на частки вогнетривкого карбіду в результаті реакції волокон волокнистої тканини з вуглецем при наступній додатковій термічній обробці.

11. Спосіб за п. 10, який відрізняється тим, що термічну обробку здійснюють в інертній атмосфері при температурі від 1400 °С до 1750 °С.

12. Спосіб за п. 1, який відрізняється тим, що керамічні частки, розподілені на волокнистій тканині, складають від 0,1 % до 10 %, переважно від 0,1 % до 5 %, від маси виготовлюваного композиційного матеріалу.

13. Спосіб за п. 1, який відрізняється тим, що шари з'єднують разом за допомогою зшивання перед додатковим сушінням імпрегнованої двовимірної волокнистої тканини.

14. Спосіб за п. 1 для виготовлення волокнистої заготівки для гальмівного диска, у якому частина заготівки, що складає волокнисте армування частини диска, що механічно передає гальмівний момент, виготовлена з двовимірних волокнистих шарів, не імпрегнованих розчином чи суспензією, здатних залишати на тканині дисперсію керамічних часток.

15. Гальмівний диск із вуглець-вуглецевого композиційного матеріалу, що включає керамічні частки, причому диск містить волокнисту заготівку, одержану за п. 14 і ущільнену вуглецевою матрицею, причому в тих частинах, які містять керамічні частки, ці частки складають від 0,1 % до 5 % від маси композиційного матеріалу.

Текст

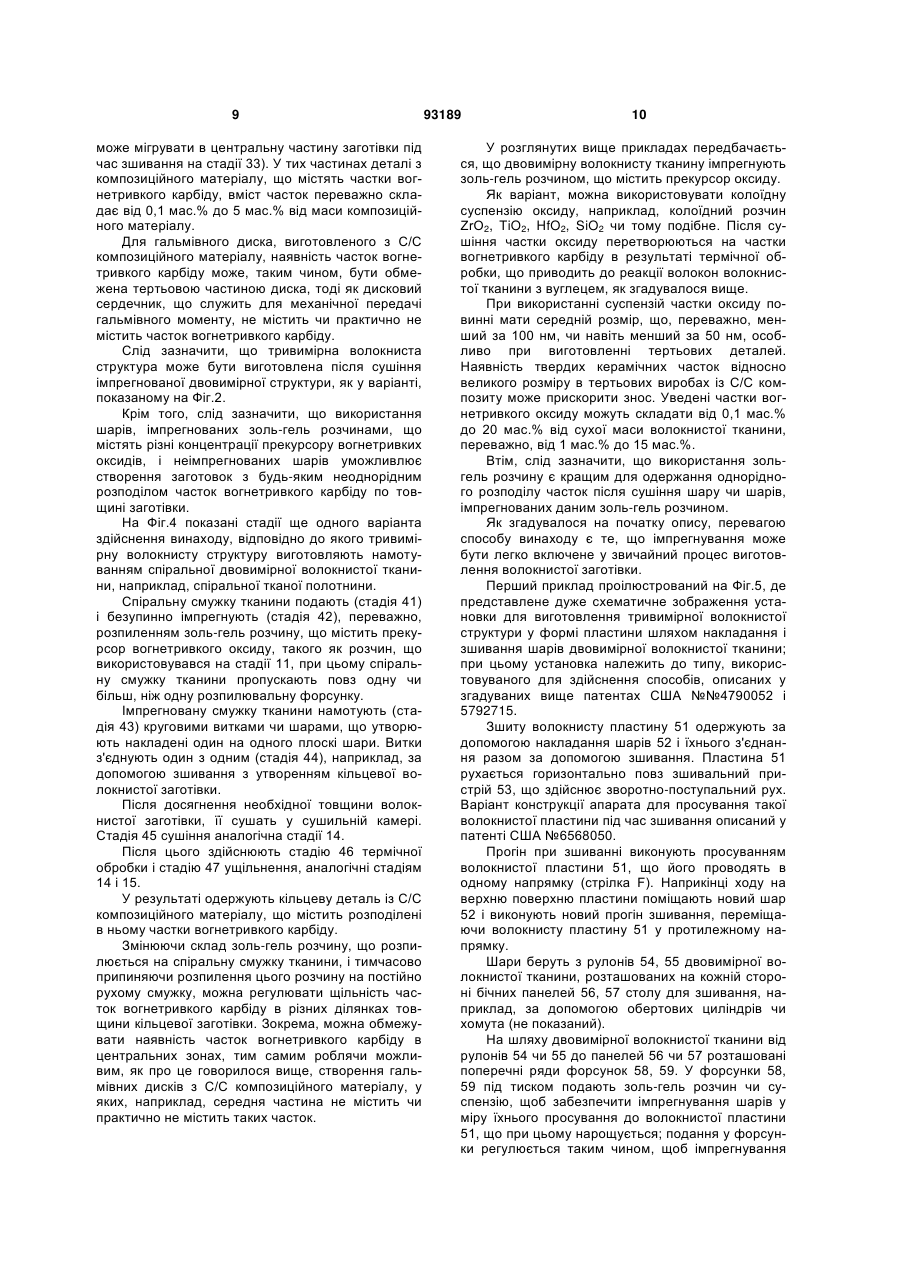

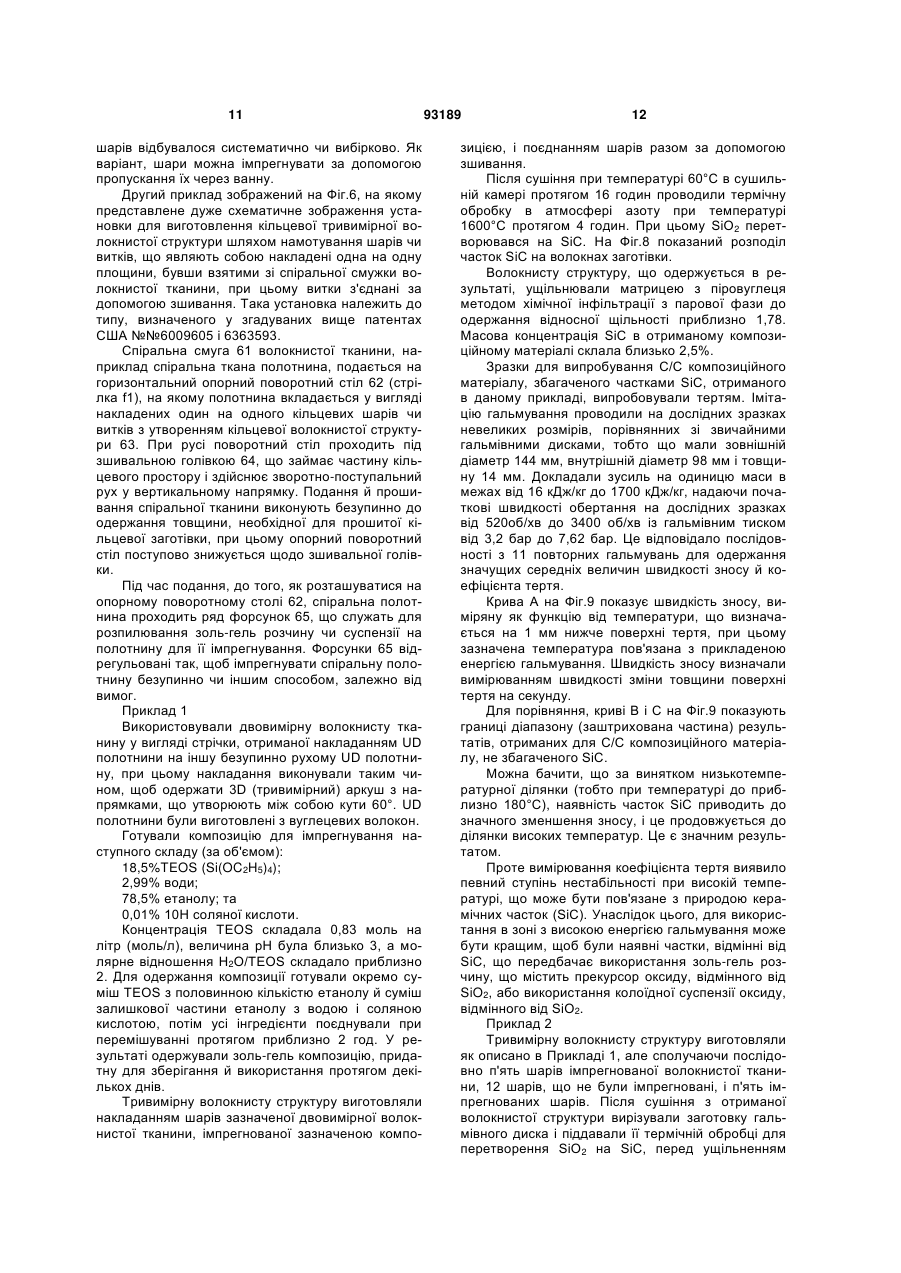

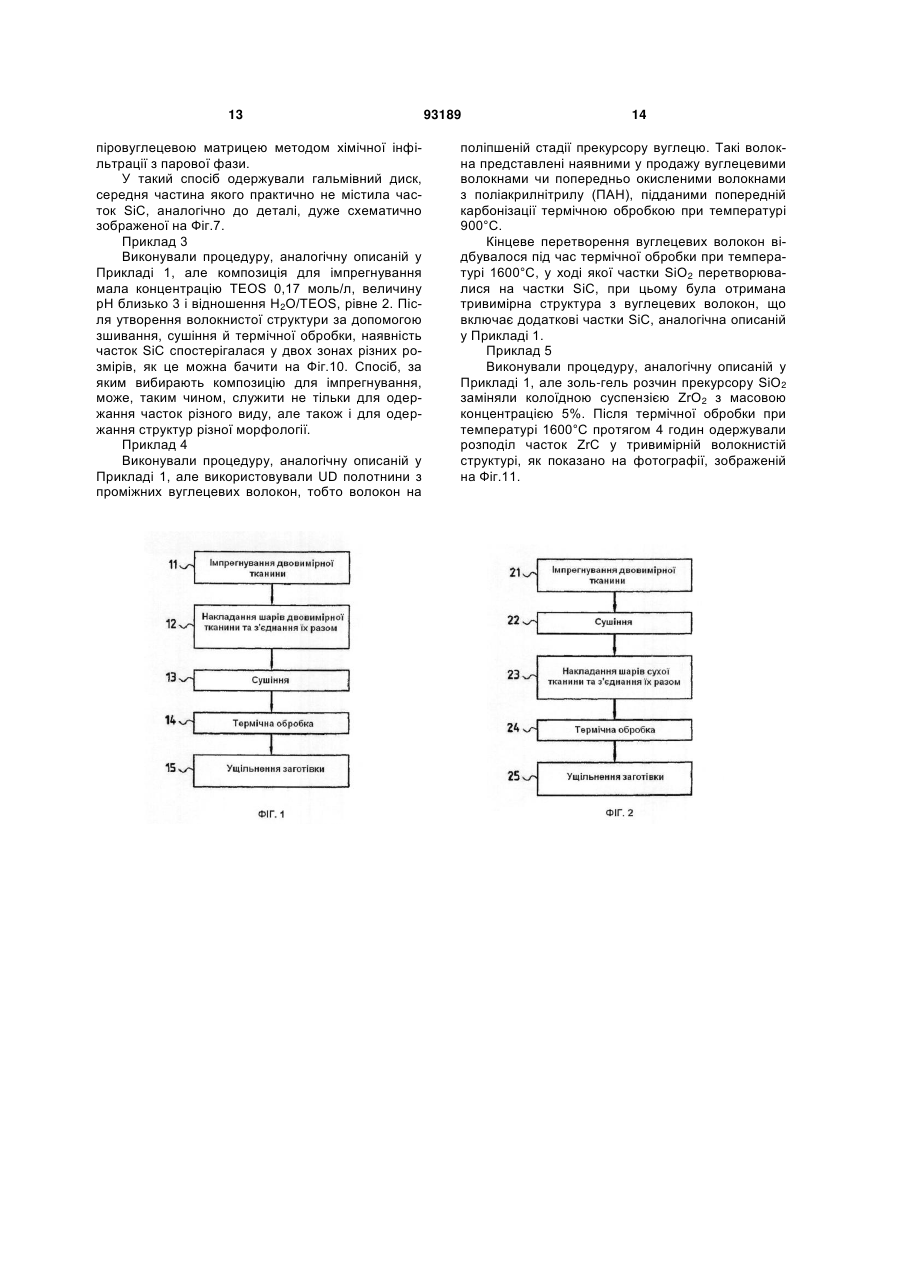

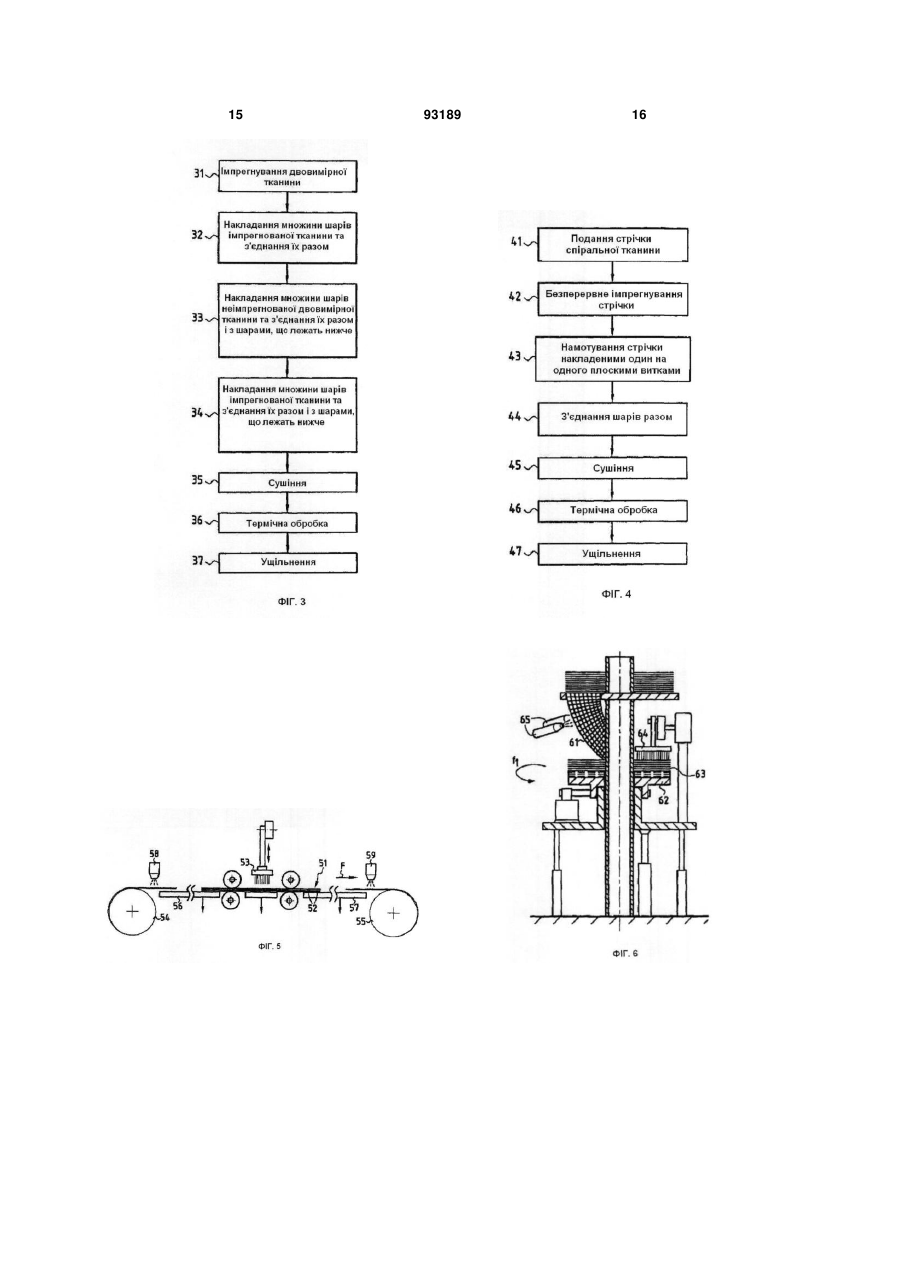

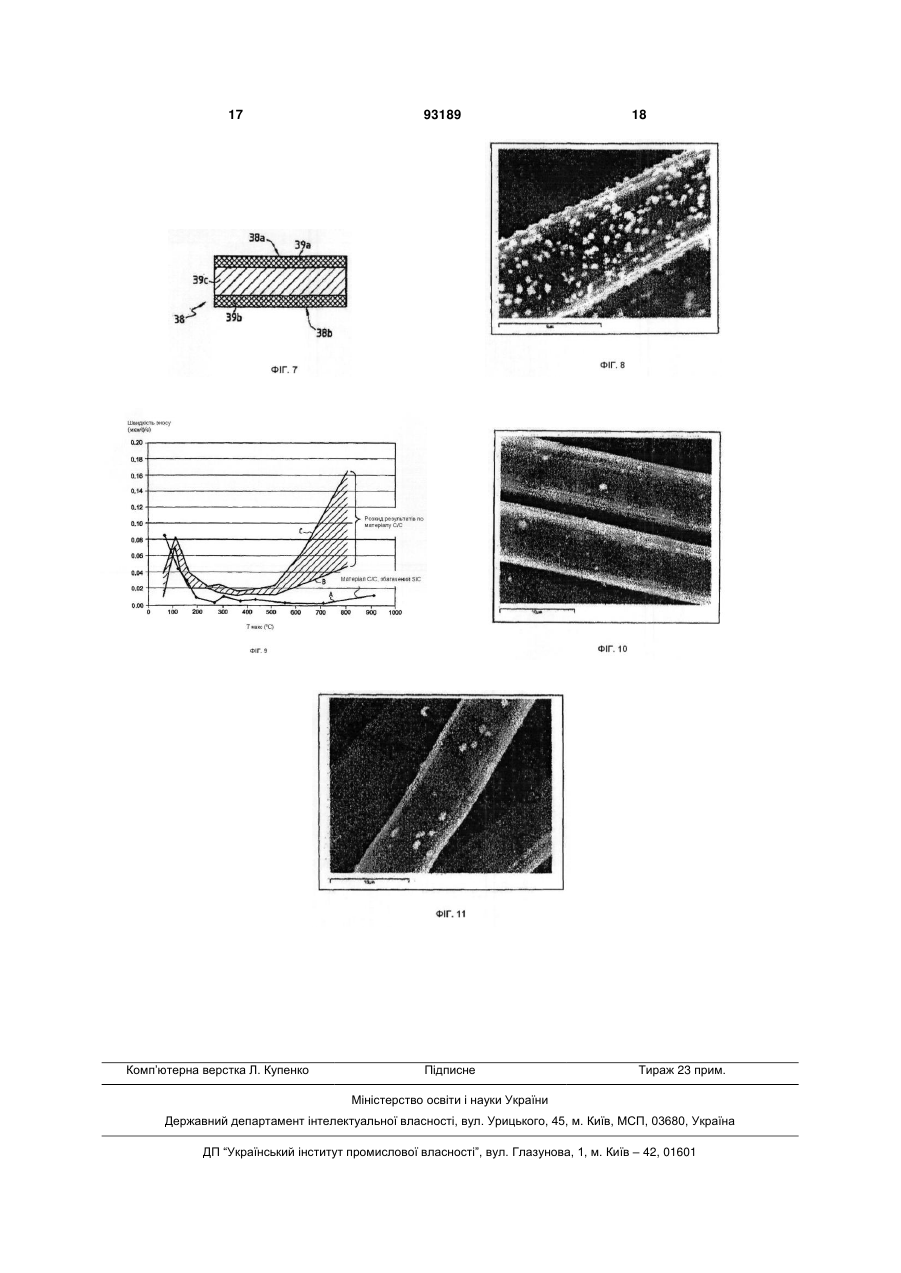

1. Спосіб виготовлення волокнистої заготівки із щонайменше однієї двовимірної волокнистої тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон для виробництва деталі з вуглець-вуглецевого композиційного матеріалу, що включає наступні етапи: а) імпрегнують одну чи більше двовимірну волокнисту тканину з вуглецевих волокон чи прекурсорів вуглецевих волокон у розчині чи суспензії та забезпечують можливість дисперсії дискретних керамічних часток залишатися на волокнистій тканині, і б) виготовляють волокнисту заготівку за допомогою накладання шарів, утворених із тривимірної тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон, і з'єднання цих шарів разом, причому принаймні деякі із шарів щонайменше частково утворені з двовимірної тканини, попередньо імпрегнованої на стадії а). 2. Спосіб за п. 1, який відрізняється тим, що двовимірну волокнисту тканину імпрегнують за допомогою безупинного пропускання тканини через ванну. 3. Спосіб за п. 1, який відрізняється тим, що двовимірну волокнисту тканину імпрегнують шляхом 2 (19) 1 3 93189 4 мент, виготовлена з двовимірних волокнистих шарів, не імпрегнованих розчином чи суспензією, здатних залишати на тканині дисперсію керамічних часток. 15. Гальмівний диск із вуглець-вуглецевого композиційного матеріалу, що включає керамічні частки, причому диск містить волокнисту заготівку, одержану за п. 14 і ущільнену вуглецевою матрицею, причому в тих частинах, які містять керамічні частки, ці частки складають від 0,1 % до 5 % від маси композиційного матеріалу. Винахід стосується виготовлення волокнистих заготовок для виробництва деталей з вуглецьвуглецевого (С/С) композиційного матеріалу, тобто матеріалу, що містить армування з вуглецевих волокон і матрицю, виготовлену переважно з вуглецю. Однією з галузей застосування винаходу є тертьові деталі, виготовлені з С/С композиційного матеріалу, і більш конкретно, диски для авіаційних гальмівних систем. Для поліпшення зносостійкості гальмівних дисків, виготовлених з С/С композиційного матеріалу, у патенті США №6376431 розглядається включення кераміки і, більш конкретно, карбіду кремнію (SiC), в армування з вуглецевих волокон. З цією метою армування чи заготівку імпрегнують розчином типу «золь-гель», що містить попередник (прекурсор) SiO2, призначений для одержання після термічної обробки часток SiC, розподілених власне по суті по всій заготівці. Масовий відсотковий уміст SiC, уведеного таким способом, є малим - не більше за 1 мас.% від маси композиційного матеріалу. Для цього відомого способу потрібно, щоб заготівки оброблялися після їхнього виготовлення. Обробку можна проводити в кілька стадій (до і після імпрегнування), що є досить тривалими й дорогими, які, до того ж, слід виконувати з обережністю щоб уникнути деформування імпрегнованої заготівки (яка при цьому стає важкою і м'якою). Крім того, неможливо контрольованим чином змінювати концентрацію часток SiC у заготівці. До того ж, заявником було встановлено, що наявність часток SiC може позначитися на механічних властивостях композиційного матеріалу у вигляді ослаблення вуглецевих волокон, що складають армування. Особливо важливо зберігати гарні механічні якості в частинах гальмівних дисків, що піддаються механічній напрузі, таких як дисковий сердечник, що передає гальмівний момент, і особливо в авіагальмах, де мають передаватися дуже високі рівні обертового моменту. Жодне ослаблення сердечника гальмівних дисків неприпустиме. Задачею винаходу є забезпечення можливості введення керамічних часток у волокнисті заготівки деталей з композиційного матеріалу, в той же час усуваючи вищезгадані недоліки. Відповідно до винаходу, зазначена задача вирішена за допомогою способу виготовлення волокнистої заготівки деталі з композиційного матеріалу, який включає: а) імпрегнування однієї чи більш, ніж однієї двовимірної волокнистої тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон у розчині чи суспензії, що забезпечують можливість дисперсії дискретних керамічних часток залишатися на волокнистій тканині; і б) виготовлення волокнистої заготівки за допомогою накладення шарів, утворених із двовимірної тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон, і з'єднання цих шарів разом, причому принаймні деякі із шарів, щонайменше, частково утворені з двовимірної тканини, попередньо імпрегнованої на стадії а). Таким чином, спосіб характеризується тим, що диспергування керамічних часток у шарах заготівки одержують імпрегнуваннямдвовимірної волокнистої тканини, використаної для виготовлення заготівки, перед формуванням заготівки. Таке імпрегнування може виконуватися на волокнистій тканині до операції накладання шарів волокнистої тканини. Така стадія імпрегнування може бути також інтегрована у процес виготовлення заготівки без яких-небудь істотних його модифікацій. Крім того, імпрегнування легко можна здійснювати вибірково, щоб одержувати необхідні концентрації керамічних часток у заготівці чи обмежити наявність керамічних часток у певних зонах заготівки. Імпрегнування двовимірної волокнистої тканини відповідно до способу винаходу можна здійснювати за допомогою безупинного пропускання тканини через ванну чи шляхом напилювання розчину чи суспензії на тканину. Можна використовувати золь-гель розчин, що містить прекурсор кераміки, при цьому дисперговані керамічні частки одержують після проведення наступної термічної обробки. Зокрема, можна використовувати золь-гель розчин, який після висихання залишає дисперговані частки оксидів, як-от, зокрема, частки вогнетривких оксидів, а саме, ТіО2, ZrO2, НfO2 і SiO2. Кількість оксиду, розподіленого у волокнистій тканині, переважно складає від 0,1% до 20% від маси волокнистої тканини, особливо переважно від 1% до 15%. Частки оксиду згодом можуть трансформуватися в частки вогнетривкого карбіду в результаті реакції з вуглецем волокон волокнистої тканини, що протікає при термічній обробці. Термічну обробку краще здійснювати в інертній атмосфері при температурі в межах від 1400°С до 1750°С. Як варіант, можна використовувати колоїдну суспензію часток оксиду, зокрема, ТіО2, ZrO2, HfO2 чи SiO2, що мають середній діаметр, що бажано не перевищує 100 нм чи навіть 50 нм. У тих випадках, коли наявність часток SiC у заготівці є небажаним, можна використовувати зольгель розчин, відмінний від розчину, що залишає частки SiO2. 5 Бажано, щоб при виготовленні гальмівної заготівки частина заготівки, що складає волокнисте армування тієї частини диска, що механічно передає гальмівний момент, була виготовлена з двовимірних волокнистих шарів, не імпрегнованих розчином чи суспензією, здатних залишати на тканині дисперсію керамічних часток. Відповідно до іншого аспекту, винахід пропонує заготівку для гальмівних дисків, яка може бути отримана в такий спосіб. А саме, заготівку виготовляють з вуглецевих волокон, що включають вогнетривкі керамічні частки, дисперговані в заготівці, при цьому частина заготівки, що складає волокнисте армування тієї частини диска, що служить для механічної передачі гальмівного моменту, не містить чи майже не містить керамічних часток. Згідно з ще одним аспектом, винахід також пропонує гальмівний диск із С/С композиційного матеріалу, у якому волокнисте армування одержують способом виготовлення заготівки гальмівного диска, як описаний вище, чи із заготівки гальмівного диска, як описана вище. Більш конкретно, даний винахід пропонує будь-які деталі з С/С композиційного матеріалу, отримані способом, описаним вище. Бажано, щоб у вміщуючих керамічні частки частинах деталей з С/С композиційного матеріалу чи в гальмівному диску, отриманому описаним способом, керамічні частки складали від 0,1 мас.% до 5 мас.% від маси композиційного матеріалу. Винахід може бути більш зрозумілим при прочитанні наступного опису, наведеного як необмежуючий приклад, і з посиланням на додані графічні матеріали, на яких: - на Фіг.1-4 зображена послідовність стадій для різних варіантів здійснення способу відповідно до винаходу; - Фіг.5 і 6 являють собою дуже схематичні зображення двох установок для виготовлення прошитих волокнистих заготовок, що реалізують способи відповідно до винаходу; - Фіг.7 являє собою дуже схематичне зображення деталі з композиційного матеріалу, отриманої способом відповідно до винаходу; - Фіг.8 являє собою фотографію зі скануючого електронного мікроскопа, що показує розподіл керамічних часток на волокнах у волокнистій заготівці; - на Фіг.9 представлені результати випробувань тертям; і - Фіг.10 і 11 являють собою фотографії, зроблені за допомогою скануючого електронного мікроскопа і що показують розподіл керамічних часток на волокнах волокнистої заготівки. Виготовлення тривимірних волокнистих заготовок за допомогою накладання і з'єднання разом аркушів чи шарів із двовимірної тканини є процесом, що добре відомий сам по собі. Двовимірна тканина може бути у вигляді тканої полотнини, фетру, трикотажу чи полотнини, що є односпрямованою чи багатоспрямованою (UD чи nD). UD полотнина складається з волокон чи ниток, розташованих по суті паралельно одне одному, за можливістю, з'єднаних у поперечному напрямку (наприклад, за допомогою легкого 93189 6 зшивання), щоб надати певної когезії UD полотниn ні. nD полотнина складається з накладених у різних напрямках UD полотнин, з'єднаних разом, наприклад, за допомогою зшивання, сточування і тому подібного. Також можуть використовуватися двовимірні тканини складної конфігурації, що включають полотнину чи аркуш, що мають мережу вільних волокон, нанесених на них і приєднаних до них, наприклад, за допомогою зшивання. Можна послатися, зокрема, на патенти США №№4790052 і 5792715, що описують виготовлення зшитої волокнистої пластини, з якої можуть бути вирізані заготівки, як-от кільцеві заготівки для гальмівних дисків. Крім того, можна послатися на документ ЕР 0232059, у якому описується виготовлення кільцевої заготівки за допомогою накладання кільцевих шарів і кругового зшивання. Двовимірна тканина також може бути у формі спіральної тканини, як-от спіральна полотнина чи джгут, чи іншої деформованої тканини, що її намотують накладеними один на одного плоскими витками, щоб утворити кільцеву волокнисту заготівку, зазвичай, заготівку для гальмівного диска. Витки, що утворюють накладені шари, можуть бути з'єднані разом за допомогою зшивання. Можна послатися на патенти США №№6009605 і 6363593. У прикладі винаходу волокнисту тканину для виготовлення заготівки імпрегнують або до, або під час виготовлення заготівки, щоб одержати в кінцевій заготівці необхідний розподіл керамічних часток. У конкретному варіанті здійснення винаходу, зображеному на Фіг.1, двовимірну волокнисту тканину з вуглецевих волокон чи прекурсорів вуглецевих волокон (таких як nD полотнина) імпрегнують (стадія 11) золь-гель розчином, що містить прекурсор часток оксидів. При використанні тканини з прекурсорів вуглецевих волокон краще, щоб був вибраний прекурсор з відносно високим умістом вуглецю, наприклад прекурсор з умістом вуглецю не меншим за 80%. Наприклад, для волокон, отриманих з попередньо окисленого поліакрилонітрилу (ПАН), краще, щоб імпрегнування виконували після попередньої карбонізації при температурі, рівній, наприклад, щонайменше, 900°С, що сприяє доведенню вмісту вуглецю до величини в межах від 80 до 95%. Золь-гель розчин вибирають залежно від природи необхідних часток оксидів. Наприклад, золь-гель розчин, що містить прекурсор діоксиду кремнію SiO2, може бути отриманий змішуванням тетраетоксисилану (TEOS) Si(OC2H5)4, що є прекурсором SiO2, з етанолом, соляною кислотою і водою. Щоб одержати після наступного сушіння частки оксиду, відмінного від SiO2, досить використовувати відповідний прекурсор. Таким чином, частки ТiO2 можна одержати, замінивши TEOS на тетраетоксид титану Ті(ОСН2СН3)4, а частки ZrO2 - замінивши TEOS на н-бутоксид цирконію Zr(O(CH2)3CH3)4. Слід зазначити, що волокниста тканина може бути імпрегнована напилюванням золь-гель розчину на одну чи обидві поверхні тканини, наприклад, при переміщенні волокнистої тканини повз одну чи більше, ніж одну розпилювальну форсунку 7 чи повз рядів розпилювальних форсунок з одного чи обох боків тканини. Крім того, можна виконувати імпрегнування, пропускаючи волокнисту тканину через ванну із золь-гель розчином, переважно, з наступним стіканням рідини з тканини. Імпрегнування волокнистої тканини переважно регулюють таким чином, щоб після наступного сушіння вміст часток вогнетривких оксидів, розподілених у волокнистій тканині, складав від 0,1% до 20% від маси сухої волокнистої тканини, переважно, від 2% до 15%. Шари вологої імпрегованої тканини сполучають і поступово, в міру сполучення, з'єднують разом. З'єднання можна здійснювати за допомогою зшивання (стадія 12), як описано, наприклад, у згадуваних вище патентах США №№4790052 і 5792715. Можуть бути передбачені й інші способи з'єднання, такі як сточування чи введення ниток крізь сполучені шари. Після досягнення необхідної товщини тривимірної волокнистої структури проводять сушіння в сушильній камері (стадія 13), після якої на волокнах волокнистої заготівки залишається дисперсія часток оксидів. Сушіння проводять, наприклад, при температурі в межах від 50°С до 110°С протягом від 12 годин (год.) до 24 год. Потім виконують термічну обробку (стадія 14) в інертній атмосфері, наприклад, в атмосфері азоту, під час якої частки вогнетривкого оксиду перетворюються на частки вогнетривкого карбіду в результаті реакції з вуглецем волокон волокнистої структури. Термічну обробку проводять при температурі в межах від 1400°С до 1750°С протягом часу, що може сягати 4 год. Коли волокна імпрегнованої волокнистої тканини ще перебувають у стадії прекурсору вуглецю, карбонізацію волокон і перетворення часток оксиду на вогнетривкий карбід можна здійснювати як одну операцію термічної обробки. Слід зазначити, що тривимірні волокнисті заготівки тієї форми, що відповідає формі деталей, що підлягають виготовленню з композиційного матеріалу, можуть бути вирізані з тривимірної волокнистої структури або до, або після термічної обробки. Як один з варіантів, заготівка необхідної форми може бути отримана безпосередньо накладанням і зшиванням разом шарів, що мають необхідну форму. Волокнисті заготівки далі ущільнюють за допомогою вуглецевої матриці (стадія 15) відомим способом, наприклад, методом хімічної інфільтрації з парової фази (CVI), використовуючи реакційну газову фазу, що містить один чи більше прекурсорів вуглецю, що дає піровуглець у результаті розкладання при певних температурі й тиску. Ущільнення за допомогою вуглецевої матриці також можна здійснювати «рідким» способом, тобто шляхом імпрегнування заготівки рідкою композицією, що містить прекурсор вуглецю, наприклад, такий як дьоготь чи смола, і перетворення прекурсору на вуглець у результаті термічної обробки. В будь-якому випадку, деталь із С/С композиційного матеріалу одержують з дисперсією часок вогнетривкого карбіду, що складають приблизно від 0,1% до 10%, переважно, від 0,1% до 5%, від кінцевої маси композиційного матеріалу. 93189 8 На Фіг.2 показаний інший варіант здійснення способу винаходу. Спосіб, схема якого зображена на Фіг.2, відрізняється від зображеного на Фіг.1 тим, що для одержання волокнистої заготівки двовимірну тканину, імпрегновану на стадії 21 (аналогічній стадії 11), сушать у сушильній камері (стадія 22) перед виконанням стадії 23 (аналогічної стадії 12) накладання і з'єднання разом шарів сухої тканини, що містять дисперсію часток вогнетривкого оксиду. Потім проводять стадії 24 і 25 термічної обробки й ущільнення заготівки, аналогічні стадіям 14 і 15. Зокрема, коли з'єднання сполучених шарів виконують за допомогою зшивання, втім, слід зазначити, що краще зшивати вологі шари перед сушінням, зокрема, щоб уникнути розсіювання волоконець чи пилу в навколишнє середовище, що може відбуватися при зшиванні сухої волокнистої тканини. На Фіг.3 показана схема ще одного варіанта здійснення способу винаходу, що застосовується, зокрема, для виготовлення гальмівних дисків із С/С композиційних матеріалів. Відповідно до варіанта здійснення, зображеного на Фіг.3, деталь з композиційного матеріалу виготовляють у наступній послідовності: стадія 31 імпрегнування двовимірної волокнистої тканини з вуглецевих волокон чи прекурсорів вуглецевих волокон золь-гель розчином (аналогічна стадії 10); накладання і з'єднання разом множини вологих імпрегнованих шарів (стадія 32) для одержання першого шару волокнистої структури; накладання (стадія 33) на зазначений перший шар волокнистої структури множини неімпрегнованих шарів двовимірної волокнистої структури, краще, використовуючи таку саму тканину, як тканина, імпрегнована на стадії 31, при цьому шари неімпрегнованої волокнистої тканини сполучають і з'єднують один з одним і з шарами першого шару волокнистої структури, які лежать нижче, щоб утворити другий шар волокнистої структури, з'єднаний з першим шаром; накладання (стадія 34) на зазначений другий шар волокнистої структури множини вологих імпрегнованих шарів волокнистої тканини, краще, використовуючи таку саму волокнисту тканину, як тканина, імпрегнована на стадії 31, при цьому ці шари імпрегнованої волокнистої тканини з'єднують один з одним і з другим шаром волокнистої структури, який лежить нижче, щоб утворити третій шар волокнистої структури, з'єднаний із другим шаром; стадія 35 сушіння волокнистої структури, аналогічна стадії 13; стадія 36 термічної обробки волокнистої заготівки, аналогічна стадії 14; і стадія 37 ущільнення волокнистої заготівки, аналогічна стадії 15. У результаті одержують деталь 38 із С/С композиційного матеріалу (Фіг.7), що має дві частини 39а і 39b, що примикають до протилежних граней 38а і 38b деталі, у яких розподілені частки вогнетривкого карбіду, і центральну частину 39с, що не містить часток вогнетривкого карбіду. (Можливо, що незначна кількість імпрегнувальної композиції 9 може мігрувати в центральну частину заготівки під час зшивання на стадії 33). У тих частинах деталі з композиційного матеріалу, що містять частки вогнетривкого карбіду, вміст часток переважно складає від 0,1 мас.% до 5 мас.% від маси композиційного матеріалу. Для гальмівного диска, виготовленого з С/С композиційного матеріалу, наявність часток вогнетривкого карбіду може, таким чином, бути обмежена тертьовою частиною диска, тоді як дисковий сердечник, що служить для механічної передачі гальмівного моменту, не містить чи практично не містить часток вогнетривкого карбіду. Слід зазначити, що тривимірна волокниста структура може бути виготовлена після сушіння імпрегнованої двовимірної структури, як у варіанті, показаному на Фіг.2. Крім того, слід зазначити, що використання шарів, імпрегнованих золь-гель розчинами, що містять різні концентрації прекурсору вогнетривких оксидів, і неімпрегнованих шарів уможливлює створення заготовок з будь-яким неоднорідним розподілом часток вогнетривкого карбіду по товщині заготівки. На Фіг.4 показані стадії ще одного варіанта здійснення винаходу, відповідно до якого тривимірну волокнисту структуру виготовляють намотуванням спіральної двовимірної волокнистої тканини, наприклад, спіральної тканої полотнини. Спіральну смужку тканини подають (стадія 41) і безупинно імпрегнують (стадія 42), переважно, розпиленням золь-гель розчину, що містить прекурсор вогнетривкого оксиду, такого як розчин, що використовувався на стадії 11, при цьому спіральну смужку тканини пропускають повз одну чи більш, ніж одну розпилювальну форсунку. Імпрегновану смужку тканини намотують (стадія 43) круговими витками чи шарами, що утворюють накладені один на одного плоскі шари. Витки з'єднують один з одним (стадія 44), наприклад, за допомогою зшивання з утворенням кільцевої волокнистої заготівки. Після досягнення необхідної товщини волокнистої заготівки, її сушать у сушильній камері. Стадія 45 сушіння аналогічна стадії 14. Після цього здійснюють стадію 46 термічної обробки і стадію 47 ущільнення, аналогічні стадіям 14 і 15. У результаті одержують кільцеву деталь із С/С композиційного матеріалу, що містить розподілені в ньому частки вогнетривкого карбіду. Змінюючи склад золь-гель розчину, що розпилюється на спіральну смужку тканини, і тимчасово припиняючи розпилення цього розчину на постійно рухому смужку, можна регулювати щільність часток вогнетривкого карбіду в різних ділянках товщини кільцевої заготівки. Зокрема, можна обмежувати наявність часток вогнетривкого карбіду в центральних зонах, тим самим роблячи можливим, як про це говорилося вище, створення гальмівних дисків з С/С композиційного матеріалу, у яких, наприклад, середня частина не містить чи практично не містить таких часток. 93189 10 У розглянутих вище прикладах передбачається, що двовимірну волокнисту тканину імпрегнують золь-гель розчином, що містить прекурсор оксиду. Як варіант, можна використовувати колоїдну суспензію оксиду, наприклад, колоїдний розчин ΖrO2, TiO2, HfO2, SiO2 чи тому подібне. Після сушіння частки оксиду перетворюються на частки вогнетривкого карбіду в результаті термічної обробки, що приводить до реакції волокон волокнистої тканини з вуглецем, як згадувалося вище. При використанні суспензій частки оксиду повинні мати середній розмір, що, переважно, менший за 100 нм, чи навіть менший за 50 нм, особливо при виготовленні тертьових деталей. Наявність твердих керамічних часток відносно великого розміру в тертьових виробах із С/С композиту може прискорити знос. Уведені частки вогнетривкого оксиду можуть складати від 0,1 мас.% до 20 мас.% від сухої маси волокнистої тканини, переважно, від 1 мас.% до 15 мас.%. Втім, слід зазначити, що використання зольгель розчину є кращим для одержання однорідного розподілу часток після сушіння шару чи шарів, імпрегнованих даним золь-гель розчином. Як згадувалося на початку опису, перевагою способу винаходу є те, що імпрегнування може бути легко включене у звичайний процес виготовлення волокнистої заготівки. Перший приклад проілюстрований на Фіг.5, де представлене дуже схематичне зображення установки для виготовлення тривимірної волокнистої структури у формі пластини шляхом накладання і зшивання шарів двовимірної волокнистої тканини; при цьому установка належить до типу, використовуваного для здійснення способів, описаних у згадуваних вище патентах США №№4790052 і 5792715. Зшиту волокнисту пластину 51 одержують за допомогою накладання шарів 52 і їхнього з'єднання разом за допомогою зшивання. Пластина 51 рухається горизонтально повз зшивальний пристрій 53, що здійснює зворотно-поступальний рух. Варіант конструкції апарата для просування такої волокнистої пластини під час зшивання описаний у патенті США №6568050. Прогін при зшиванні виконують просуванням волокнистої пластини 51, що його проводять в одному напрямку (стрілка F). Наприкінці ходу на верхню поверхню пластини поміщають новий шар 52 і виконують новий прогін зшивання, переміщаючи волокнисту пластину 51 у протилежному напрямку. Шари беруть з рулонів 54, 55 двовимірної волокнистої тканини, розташованих на кожній стороні бічних панелей 56, 57 столу для зшивання, наприклад, за допомогою обертових циліндрів чи хомута (не показаний). На шляху двовимірної волокнистої тканини від рулонів 54 чи 55 до панелей 56 чи 57 розташовані поперечні ряди форсунок 58, 59. У форсунки 58, 59 під тиском подають золь-гель розчин чи суспензію, щоб забезпечити імпрегнування шарів у міру їхнього просування до волокнистої пластини 51, що при цьому нарощується; подання у форсунки регулюється таким чином, щоб імпрегнування 11 шарів відбувалося систематично чи вибірково. Як варіант, шари можна імпрегнувати за допомогою пропускання їх через ванну. Другий приклад зображений на Фіг.6, на якому представлене дуже схематичне зображення установки для виготовлення кільцевої тривимірної волокнистої структури шляхом намотування шарів чи витків, що являють собою накладені одна на одну площини, бувши взятими зі спіральної смужки волокнистої тканини, при цьому витки з'єднані за допомогою зшивання. Така установка належить до типу, визначеного у згадуваних вище патентах США №№6009605 і 6363593. Спіральна смуга 61 волокнистої тканини, наприклад спіральна ткана полотнина, подається на горизонтальний опорний поворотний стіл 62 (стрілка f1), на якому полотнина вкладається у вигляді накладених один на одного кільцевих шарів чи витків з утворенням кільцевої волокнистої структури 63. При русі поворотний стіл проходить під зшивальною голівкою 64, що займає частину кільцевого простору і здійснює зворотно-поступальний рух у вертикальному напрямку. Подання й прошивання спіральної тканини виконують безупинно до одержання товщини, необхідної для прошитої кільцевої заготівки, при цьому опорний поворотний стіл поступово знижується щодо зшивальної голівки. Під час подання, до того, як розташуватися на опорному поворотному столі 62, спіральна полотнина проходить ряд форсунок 65, що служать для розпилювання золь-гель розчину чи суспензії на полотнину для її імпрегнування. Форсунки 65 відрегульовані так, щоб імпрегнувати спіральну полотнину безупинно чи іншим способом, залежно від вимог. Приклад 1 Використовували двовимірну волокнисту тканину у вигляді стрічки, отриманої накладанням UD полотнини на іншу безупинно рухому UD полотнину, при цьому накладання виконували таким чином, щоб одержати 3D (тривимірний) аркуш з напрямками, що утворюють між собою кути 60°. UD полотнини були виготовлені з вуглецевих волокон. Готували композицію для імпрегнування наступного складу (за об'ємом): 18,5%TEOS (Si(OC2H5)4); 2,99% води; 78,5% етанолу; та 0,01% 10Н соляної кислоти. Концентрація TEOS складала 0,83 моль на літр (моль/л), величина рН була близько 3, а молярне відношення Н2О/TEOS складало приблизно 2. Для одержання композиції готували окремо суміш TEOS з половинною кількістю етанолу й суміш залишкової частини етанолу з водою і соляною кислотою, потім усі інгредієнти поєднували при перемішуванні протягом приблизно 2 год. У результаті одержували золь-гель композицію, придатну для зберігання й використання протягом декількох днів. Тривимірну волокнисту структуру виготовляли накладанням шарів зазначеної двовимірної волокнистої тканини, імпрегнованої зазначеною компо 93189 12 зицією, і поєднанням шарів разом за допомогою зшивання. Після сушіння при температурі 60°С в сушильній камері протягом 16 годин проводили термічну обробку в атмосфері азоту при температурі 1600°С протягом 4 годин. При цьому SiO2 перетворювався на SiC. На Фіг.8 показаний розподіл часток SiC на волокнах заготівки. Волокнисту структуру, що одержується в результаті, ущільнювали матрицею з піровуглеця методом хімічної інфільтрації з парової фази до одержання відносної щільності приблизно 1,78. Масова концентрація SiC в отриманому композиційному матеріалі склала близько 2,5%. Зразки для випробування С/С композиційного матеріалу, збагаченого частками SiC, отриманого в даному прикладі, випробовували тертям. Імітацію гальмування проводили на дослідних зразках невеликих розмірів, порівнянних зі звичайними гальмівними дисками, тобто що мали зовнішній діаметр 144 мм, внутрішній діаметр 98 мм і товщину 14 мм. Докладали зусиль на одиницю маси в межах від 16 кДж/кг до 1700 кДж/кг, надаючи початкові швидкості обертання на дослідних зразках від 520об/хв до 3400 об/хв із гальмівним тиском від 3,2 бар до 7,62 бар. Це відповідало послідовності з 11 повторних гальмувань для одержання значущих середніх величин швидкості зносу й коефіцієнта тертя. Крива А на Фіг.9 показує швидкість зносу, виміряну як функцію від температури, що визначається на 1 мм нижче поверхні тертя, при цьому зазначена температура пов'язана з прикладеною енергією гальмування. Швидкість зносу визначали вимірюванням швидкості зміни товщини поверхні тертя на секунду. Для порівняння, криві В і С на Фіг.9 показують границі діапазону (заштрихована частина) результатів, отриманих для С/С композиційного матеріалу, не збагаченого SiC. Можна бачити, що за винятком низькотемпературної ділянки (тобто при температурі до приблизно 180°С), наявність часток SiC приводить до значного зменшення зносу, і це продовжується до ділянки високих температур. Це є значним результатом. Проте вимірювання коефіцієнта тертя виявило певний ступінь нестабільності при високій температурі, що може бути пов'язане з природою керамічних часток (SiC). Унаслідок цього, для використання в зоні з високою енергією гальмування може бути кращим, щоб були наявні частки, відмінні від SiC, що передбачає використання золь-гель розчину, що містить прекурсор оксиду, відмінного від SiO2, або використання колоїдної суспензії оксиду, відмінного від SiO2. Приклад 2 Тривимірну волокнисту структуру виготовляли як описано в Прикладі 1, але сполучаючи послідовно п'ять шарів імпрегнованої волокнистої тканини, 12 шарів, що не були імпрегновані, і п'ять імпрегнованих шарів. Після сушіння з отриманої волокнистої структури вирізували заготовку гальмівного диска і піддавали її термічній обробці для перетворення SiO2 на SiC, перед ущільненням 13 піровуглецевою матрицею методом хімічної інфільтрації з парової фази. У такий спосіб одержували гальмівний диск, середня частина якого практично не містила часток SiC, аналогічно до деталі, дуже схематично зображеної на Фіг.7. Приклад 3 Виконували процедуру, аналогічну описаній у Прикладі 1, але композиція для імпрегнування мала концентрацію TEOS 0,17 моль/л, величину рН близько 3 і відношення H2O/TEOS, рівне 2. Після утворення волокнистої структури за допомогою зшивання, сушіння й термічної обробки, наявність часток SiC спостерігалася у двох зонах різних розмірів, як це можна бачити на Фіг.10. Спосіб, за яким вибирають композицію для імпрегнування, може, таким чином, служити не тільки для одержання часток різного виду, але також і для одержання структур різної морфології. Приклад 4 Виконували процедуру, аналогічну описаній у Прикладі 1, але використовували UD полотнини з проміжних вуглецевих волокон, тобто волокон на 93189 14 поліпшеній стадії прекурсору вуглецю. Такі волокна представлені наявними у продажу вуглецевими волокнами чи попередньо окисленими волокнами з поліакрилнітрилу (ПАН), підданими попередній карбонізації термічною обробкою при температурі 900°С. Кінцеве перетворення вуглецевих волокон відбувалося під час термічної обробки при температурі 1600°С, у ході якої частки SiO2 перетворювалися на частки SiC, при цьому була отримана тривимірна структура з вуглецевих волокон, що включає додаткові частки SiC, аналогічна описаній у Прикладі 1. Приклад 5 Виконували процедуру, аналогічну описаній у Прикладі 1, але золь-гель розчин прекурсору SiO2 заміняли колоїдною суспензією ZrO2 з масовою концентрацією 5%. Після термічної обробки при температурі 1600°С протягом 4 годин одержували розподіл часток ZrC у тривимірній волокнистій структурі, як показано на фотографії, зображеній на Фіг.11. 15 93189 16 17 Комп’ютерна верстка Л. Купенко 93189 Підписне 18 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of making a fiber preform for manufacturing parts of a composite material of the carbon/carbon type incorporating ceramic particles, and products obtained thereby

Автори англійськоюBAUD SANDRINE, GIRAUD ALAIN

Назва патенту російськоюСпособ изготовления волокнистой заготовки для производства деталей из композиционного материала углерод-углеродного типа и тормозной диск из углерод-углеродного композиционного материала

Автори російськоюБо Сандрин, Жиро Ален

МПК / Мітки

МПК: C03C 25/42, F16D 69/02, C04B 35/83, C04B 41/45

Мітки: матеріалу, спосіб, диск, гальмівний, деталей, виробництва, волокнистої, вуглець-вуглецевого, заготівки, композиційного, виготовлення, типу

Код посилання

<a href="https://ua.patents.su/9-93189-sposib-vigotovlennya-voloknisto-zagotivki-dlya-virobnictva-detalejj-z-kompozicijjnogo-materialu-vuglec-vuglecevogo-tipu-ta-galmivnijj-disk-iz-vuglec-vuglecevogo-kompozicijjnogo-mat.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення волокнистої заготівки для виробництва деталей з композиційного матеріалу вуглець-вуглецевого типу та гальмівний диск із вуглець-вуглецевого композиційного матеріалу</a>

Попередній патент: Ефективні олігонуклеотиди lna для інгібування експресії hif-1a

Наступний патент: Сполуки нафталіну, спосіб їх одержання і фармацевтична композиція, яка їх містить

Випадковий патент: Плоский канат