Спосіб отримання “нанополіолефінів” – нанокомпозитів поліолефінів та співполімерів поліолефінів

Номер патенту: 93228

Опубліковано: 25.09.2014

Автори: Бережний Федір Петрович, Пантєлєєв Валерій Володимирович

Формула / Реферат

1. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів, що включає синтез поліолефінів у щонайменше одному реакторі для синтезу поліолефінів або співполімерів поліолефінів, синтез блок-співполімерів поліолефінів у щонайменше одному реакторі для синтезу блок-співполімерів поліолефінів та введення модифікуючих добавок, який відрізняється тим, що після здійснення синтезу поліолефінів або співполімерів поліолефінів вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан" в поліолефіни, а потім вводять модифікуючі добавки.

2. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів за п. 1, який відрізняється тим, що в поліолефіни вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему, які мають на своїй поверхні полідиметилсилоксан, в якому частина метильних груп заміщена іншими функціональними активними групами, такими, що здатні вступати в реакцію з залишками каталізатора й виконуючими дві основні функції - деактивацію каталізатора і створення зв'язку між поліолефінами або співполімерами поліолефінів й нанорозмірними частинками аморфного кремнезему, наприклад copolymer (phnylsilsesquioxane)-(dimethylsiloxane) або Poly(phenyl-vinylsilsesquioxane), або інші.

3. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів за п. 2, який відрізняється тим, що для здійснення модифікації поліолефінів або співполімерів поліолефінів вводять модифікуючі добавки - різні хімічні речовини та/або наповнювачі, наприклад тальк, карбонат кальцію, еластомери, антиоксиданти, різноманітні волокна та/або інші.

Текст

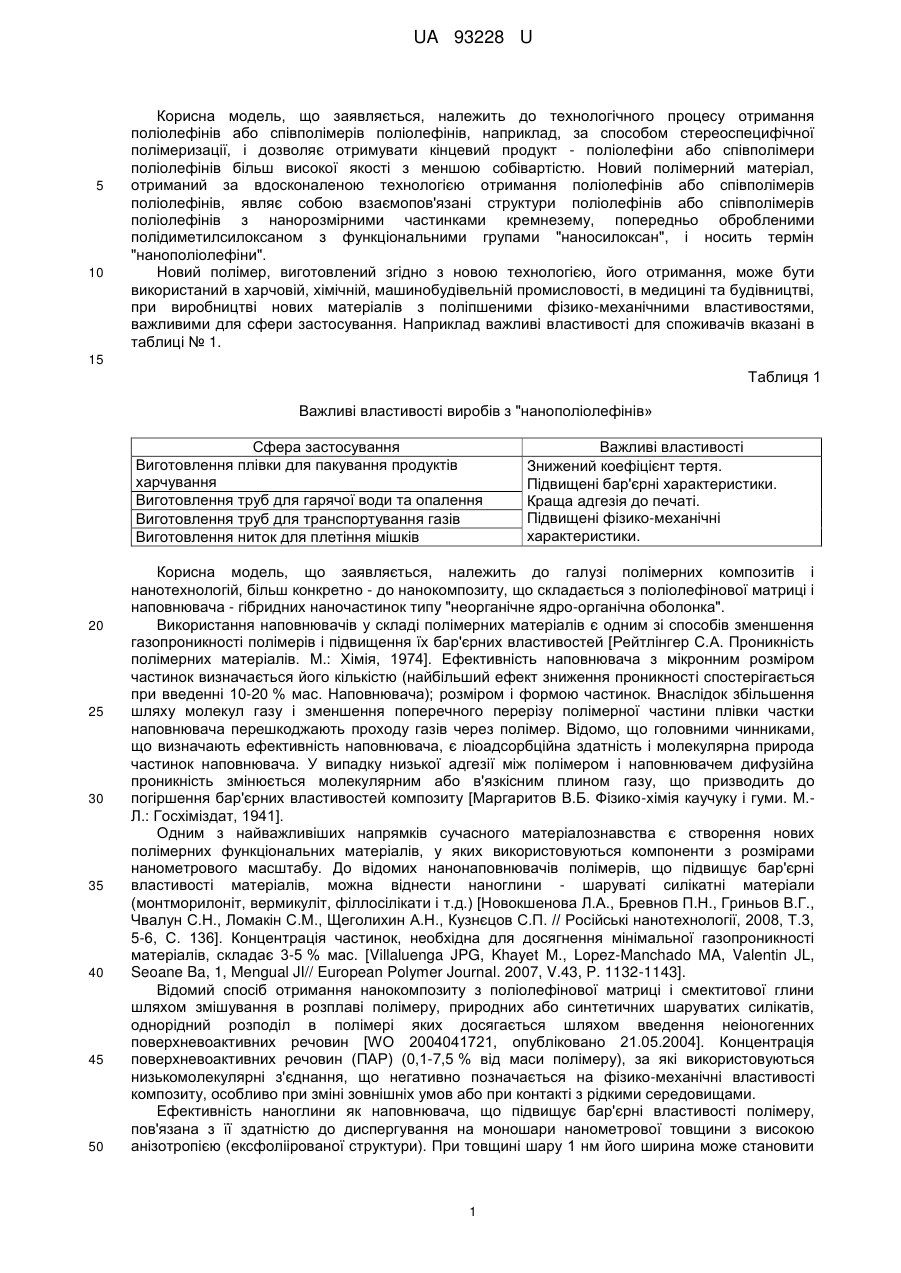

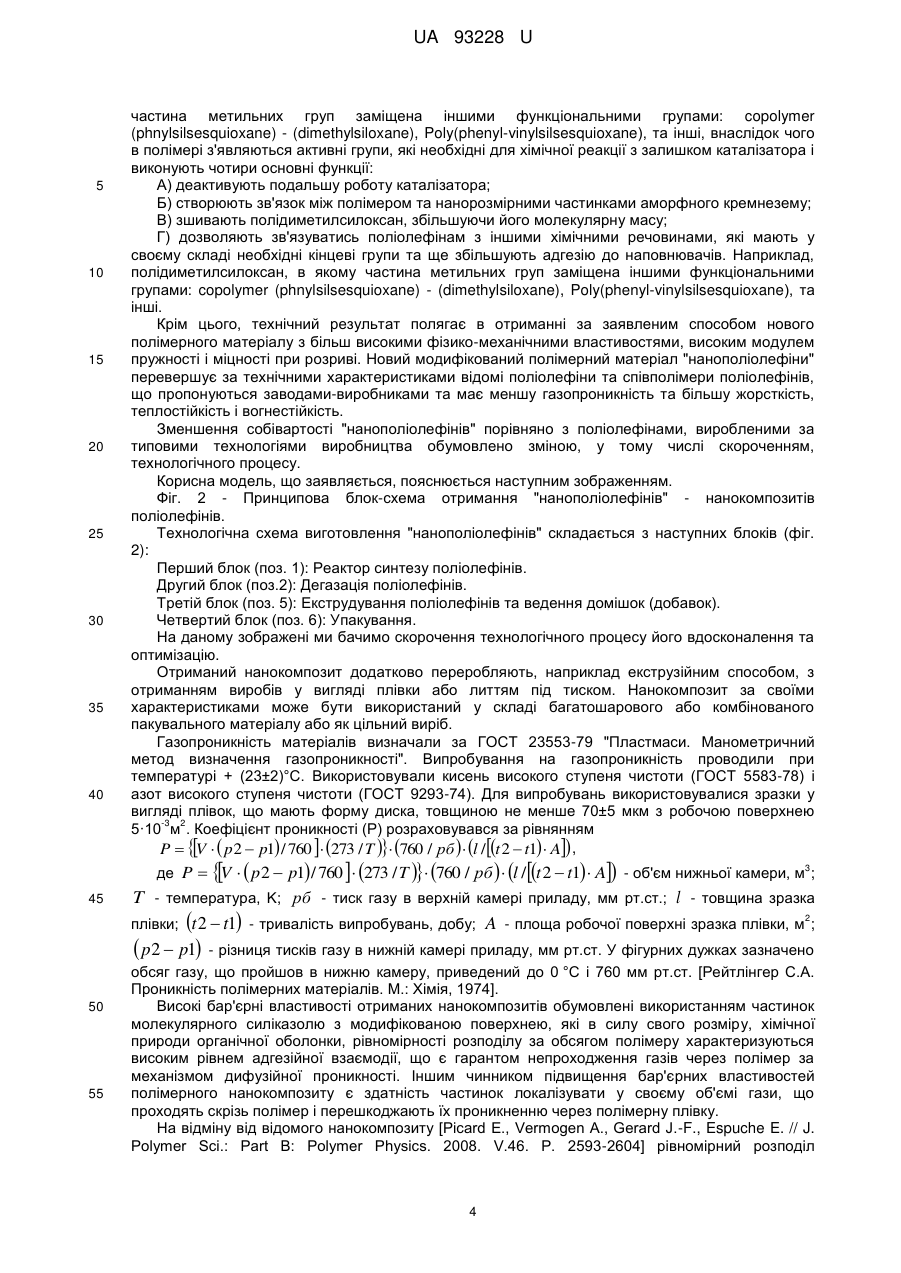

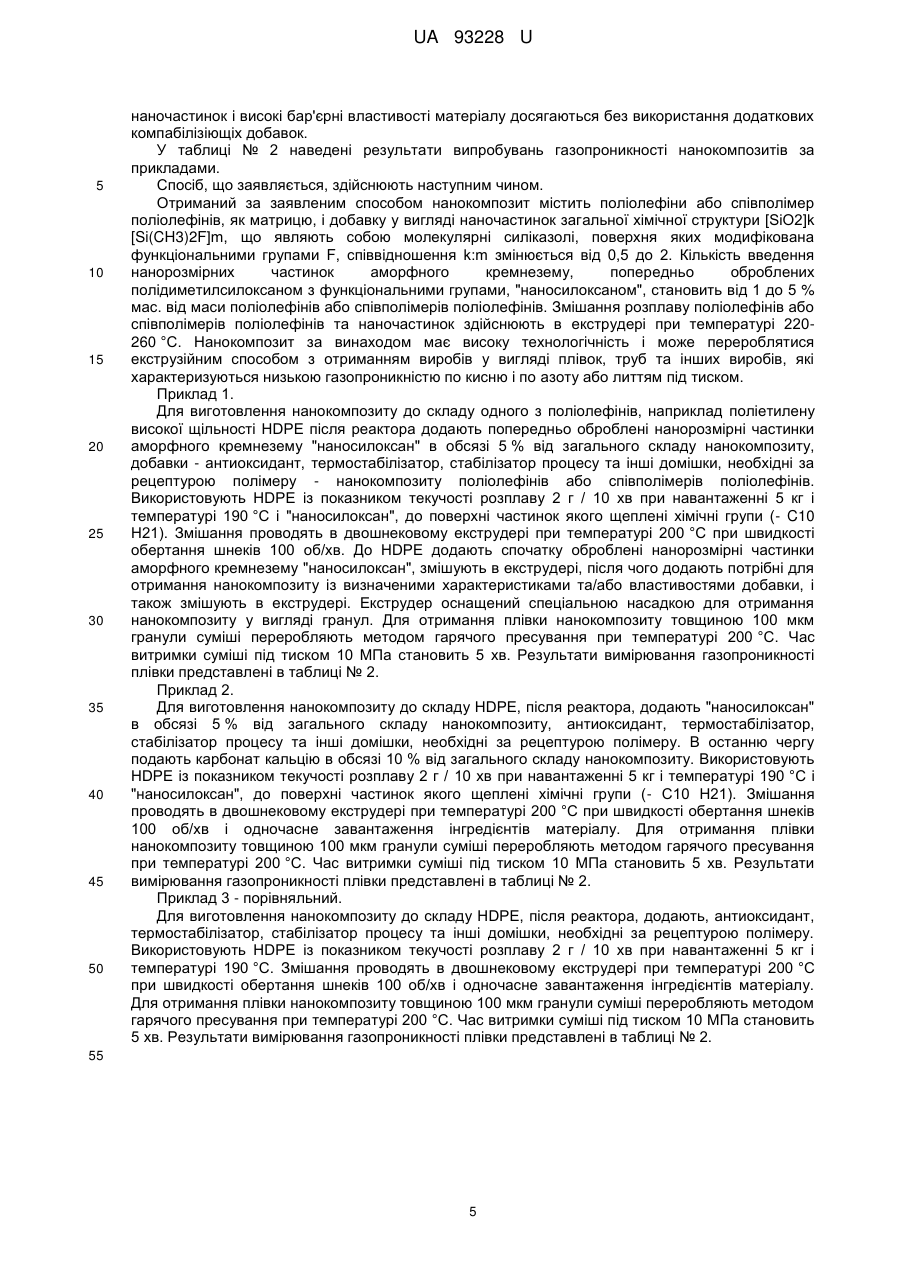

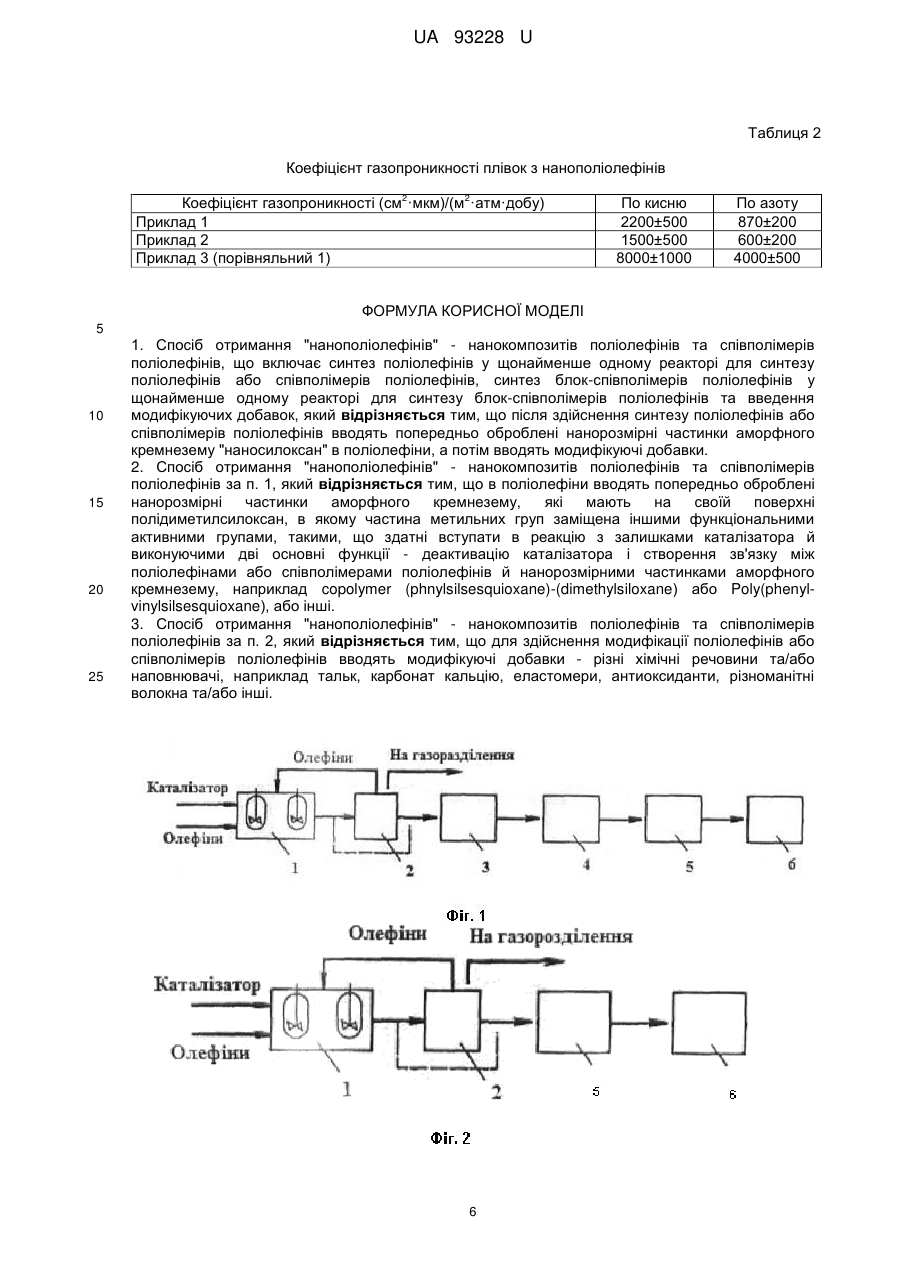

Реферат: Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів включає синтез поліолефінів у щонайменше одному реакторі для синтезу поліолефінів або співполімерів поліолефінів, синтез блок-співполімерів поліолефінів у щонайменше одному реакторі для синтезу блок-співполімерів поліолефінів та введення модифікуючих добавок. Після здійснення синтезу поліолефінів або співполімерів поліолефінів вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан" в поліолефіни, а потім вводять модифікуючі добавки. UA 93228 U (12) UA 93228 U UA 93228 U 5 10 Корисна модель, що заявляється, належить до технологічного процесу отримання поліолефінів або співполімерів поліолефінів, наприклад, за способом стереоспецифічної полімеризації, і дозволяє отримувати кінцевий продукт - поліолефіни або співполімери поліолефінів більш високої якості з меншою собівартістю. Новий полімерний матеріал, отриманий за вдосконаленою технологією отримання поліолефінів або співполімерів поліолефінів, являє собою взаємопов'язані структури поліолефінів або співполімерів поліолефінів з нанорозмірними частинками кремнезему, попередньо обробленими полідиметилсилоксаном з функціональними групами "наносилоксан", і носить термін "нанополіолефіни". Новий полімер, виготовлений згідно з новою технологією, його отримання, може бути використаний в харчовій, хімічній, машинобудівельній промисловості, в медицині та будівництві, при виробництві нових матеріалів з поліпшеними фізико-механічними властивостями, важливими для сфери застосування. Наприклад важливі властивості для споживачів вказані в таблиці № 1. 15 Таблиця 1 Важливі властивості виробів з "нанополіолефінів» Сфера застосування Виготовлення плівки для пакування продуктів харчування Виготовлення труб для гарячої води та опалення Виготовлення труб для транспортування газів Виготовлення ниток для плетіння мішків 20 25 30 35 40 45 50 Важливі властивості Знижений коефіцієнт тертя. Підвищені бар'єрні характеристики. Краща адгезія до печаті. Підвищені фізико-механічні характеристики. Корисна модель, що заявляється, належить до галузі полімерних композитів і нанотехнологій, більш конкретно - до нанокомпозиту, що складається з поліолефінової матриці і наповнювача - гібридних наночастинок типу "неорганічне ядро-органічна оболонка". Використання наповнювачів у складі полімерних матеріалів є одним зі способів зменшення газопроникності полімерів і підвищення їх бар'єрних властивостей [Рейтлінгер С.А. Проникність полімерних матеріалів. М.: Хімія, 1974]. Ефективність наповнювача з мікронним розміром частинок визначається його кількістю (найбільший ефект зниження проникності спостерігається при введенні 10-20 % мас. Наповнювача); розміром і формою частинок. Внаслідок збільшення шляху молекул газу і зменшення поперечного перерізу полімерної частини плівки частки наповнювача перешкоджають проходу газів через полімер. Відомо, що головними чинниками, що визначають ефективність наповнювача, є ліоадсорбційна здатність і молекулярна природа частинок наповнювача. У випадку низької адгезії між полімером і наповнювачем дифузійна проникність змінюється молекулярним або в'язкісним плином газу, що призводить до погіршення бар'єрних властивостей композиту [Маргаритов В.Б. Фізико-хімія каучуку і гуми. М.Л.: Госхіміздат, 1941]. Одним з найважливіших напрямків сучасного матеріалознавства є створення нових полімерних функціональних матеріалів, у яких використовуються компоненти з розмірами нанометрового масштабу. До відомих нанонаповнювачів полімерів, що підвищує бар'єрні властивості матеріалів, можна віднести наноглини - шаруваті силікатні матеріали (монтморилоніт, вермикуліт, філлосілікати і т.д.) [Новокшенова Л.А., Бревнов П.Н., Гриньов В.Г., Чвалун С.Н., Ломакін С.М., Щеголихин А.Н., Кузнєцов С.П. // Російські нанотехнології, 2008, Т.3, 5-6, С. 136]. Концентрація частинок, необхідна для досягнення мінімальної газопроникності матеріалів, складає 3-5 % мас. [Villaluenga JPG, Khayet M., Lopez-Manchado MA, Valentin JL, Seoane Ba, 1, Mengual JI// European Polymer Journal. 2007, V.43, P. 1132-1143]. Відомий спосіб отримання нанокомпозиту з поліолефінової матриці і смектитової глини шляхом змішування в розплаві полімеру, природних або синтетичних шаруватих силікатів, однорідний розподіл в полімері яких досягається шляхом введення неіоногенних поверхневоактивних речовин [WO 2004041721, опубліковано 21.05.2004]. Концентрація поверхневоактивних речовин (ПАР) (0,1-7,5 % від маси полімеру), за які використовуються низькомолекулярні з'єднання, що негативно позначається на фізико-механічні властивості композиту, особливо при зміні зовнішніх умов або при контакті з рідкими середовищами. Ефективність наноглини як наповнювача, що підвищує бар'єрні властивості полімеру, пов'язана з її здатністю до диспергування на моношари нанометрової товщини з високою анізотропією (ексфоліірованої структури). При товщині шару 1 нм його ширина може становити 1 UA 93228 U 5 10 15 20 25 30 35 40 45 50 55 60 від 70 до 150 нм і більше. Наношарами глини, створюючи звивисті шляхи проходження газу, ускладнюють проходження дифузії. Однак цей ефект - розщеплення глини на нанопрошарки через несумісність глини з полімером не досягається при простому перемішуванні компонентів. Відомий спосіб отримання нанокомпозиту з високими бар'єрними властивостями на основі поліолефінів і шаруватої глини [Патент РФ № 2325411, опубл. 27.05.2008 р.]. Нанокомпозит отримують шляхом змішування розплаву полімеру з частинками глини в присутності інтеркалірующого агента з ряду гідроксизаміщених складних ефірів карбонової кислоти, амідів, гідроксизаміщених амідів і окислених поліолефінів. Співвідношення глини і інтеркаліруючого агента 3:1. Найчастіше при отриманні нанокомпозитів поліолефін-глина використовують попередньо модифіковану глину, оброблену четвертинними алкіламмоніевими солями (органогліни) [Villaluenga JPG, Khayet М., Lopez-Manchado MA, Valentin JL, Seoane Ba, 1, Mengual JI // European Polymer Journal. 2007, V.43, P. 1132-1143]. Однак відомо, що використання попередньо модифікованої глини не є гарантом отримання композиту на основі поліолефіну і, зокрема, на основі поліпропілену, в якому частки глини мали б нанометрову товщину і рівномірно розподілялися в обсязі полімеру (ексфоліірована структура композиту) [Герасин В.А., Зубова Т.А., Бахів Ф.Н., Баранніков А.А., Мерекалова Н.Д., Корольов Ю.М., Антипов Е.М. // Російські нанотехнології, 2007, Т.2, 1-2, С. 90-105]. Відомо, що, якщо частки органоглини не розщеплені на окремі шари, а присутні в обсязі полімеру у вигляді мікрочастинок або у вигляді інтеркалірованих частинок, бар'єрні властивості композиційного матеріалу не тільки мало відрізняються від матричного полімеру, але і часто погіршуються [Picard E., Vermogen A., Gerard J.-F., Espuche E. // J. Polymer Sci.: Part B: Polymer Physics. 2008.V.46. P. 2593-2604]. Іншим наповнювачем, здатним підвищити бар'єрні властивості полімеру, є нанорозмірний кремнезем. Відомо, що введення в полімер з низькими бар'єрними властивостями нанорозмірних частинок аморфного кремнезему знижує газопроникність матеріалу [Опис до патенту РФ № 2297956 (заявка № 2004114231/12) опубл. 27.04.2007 р.]. Отримано і досліджено стабільні дисперсії кремнеземів (молекулярний силиказоль) з розмірами частинок від 1 до 50 нм [А.В. Бистрова, Н.В. Вороніна, Н.В. Гаевой, Е.В. Гетманова, В.М. Мєшков, О.Б. Горбацевіч, A.M. Музафаров, А.Н. Озерін, Е.В. Егорова, Е.А. Татарінова // Російські нанотехнології, 2008, Т.3, 5-6, С. 42-46]. Збереження великого числа активних функціональних груп на поверхні частинок силиказолю дозволяє проводити хімічну модифікацію поверхневого шару наночастинок, попередньо адаптуючи їх під конкретний матричний полімер. Формування поверхневого шару, що має спорідненість до полімерної матриці, здійснюється шляхом щеплення хімічних груп, аналогічних мономірних ланок матричного полімеру. Це дозволяє знизити міжфазний поверхневий натяг на межі частка-полімер і сприяє рівномірному розподілу наночастинок в обсязі полімеру, а також перешкоджає їх агрегуванню. Використання нанорозмірних частинок з модифікованим поверхневим шаром є одним із способів отримання нанокомпозитів на стандартному обладнанні переробки полімерів, в якому не залучаються додаткові методи дезінтеграції частинок в обсязі матеріалів. Метод попередньої модифікації поверхні наночастинок кремнезему за своєю суттю схожий з методом отримання композитів з частинками глини: при змішуванні полімеру з модифікованою наноглиною здійснюється процес самодиспергуваня цих частинок в обсязі полімеру, оскільки сила взаємодії поверхневого шару наноглини з полімером стає більше, ніж взаємодія між її шарами. Відомий нанокомпозит і спосіб його отримання [Picard Є., Vermogen A., Gerard J.-F., Espuche E. // J. Polymer Sci.: Part У: Polymer Physics.2008. V.46. P. 2593-2604]. Нанокомпозит, отриманий на основі поліетилену високої щільності зі середньоваговою молекулярною масою 122 400 г/моль. Наночастинками слугували промислово виготовлені частки органоглини (монтморилоніт) марки Nanofil 15 фірми Sud Chemie. Змішання полімеру з частинками органоглини проводили в двошнековому екструдері при температурі 200 °C і швидкості обертання роторів 100 об/хв.Концентрація наночастинок становила 5 % мас. Плівку нанокомпозиту товщиною 100 мкм отримували шляхом роздування розплаву матеріалу на обладнанні Clextral E20T. Температура екструзії 190-220 °C, швидкість обертання шнеків - 80 об/хв. Згідно з результатами вимірювання газопроникності матеріалу, отриманого цим способом, його бар'єрні властивості практично не відрізняються від ненаповненого поліетилену. При використанні 20 % мас компабілізатора, за який був використаний окислений поліетилен зі середньоваговою молекулярною масою 104 000, проникність кисню в порівнянні з ПЕВП зменшилася в 2 рази, а в порівнянні з матеріалом складу ПЕВП - 20 % мас. компабілізатора - в 1,3 разу. Автори роботи відзначають, що тільки при використанні компабілізатора досягається ексфоліїрована структура частинок органоглини, яка необхідна для надання йому високих бар'єрних властивостей. Недоліком відомого способу є складність, трудомісткість, тривалість, необхідність наявності 2 UA 93228 U 5 10 15 20 25 30 35 40 45 50 55 60 великої кількості обладнання, необхідність використання додаткового компонента компабілізатора, що призводить до здорожчання матеріалу. Найближчим аналогом вибраний типовий технологічний процес вироблення поліолефінів (Воробьев В.А., Андрианов Р.А. Технология полимеров: Учебник для вузов, - 2-е изд. переработанное - М.: Высшая школа, 1980. - 330 стр., стр 50-52), схема здійснення якого зображена на фіг. 1, який складається з наступних блоків: Перший блок (поз. 1): реактор синтезу поліолефінів. Другий блок (поз. 2): дегазація полімеру. Третій блок (поз. 3): розкладання залишків каталізаторної системи. Четвертий блок(поз. 4): промивка поліолефінів від розкладів каталізаторної системи, центрифугування та сушка. П'ятий блок (поз. 5): Екструдування поліолефінів та ведення домішок (добавок). Шостий блок (поз. 6): Упакування. Недоліком відомого способу є складність, енергоємність, трудомісткість, довга тривалість, необхідність наявності великої кількості обладнання для здійснення відомого способу, що призводить до здорожчання матеріалу. В основу корисної моделі поставлена задача вдосконалення технологічного процесу отримання поліолефінів та співполімерів поліолефінів з метою зниження собівартості процесу, терміну його здійснення, та вартості отримуваного за заявленим способом матеріалу, та отримання нового полімерного матеріалу з більш високими фізико-механічними властивостями, у тому числі з низькою газопроникністю. Поставлена задача вирішується тим, що за способом отримання "нанополіолефінів" нанокомпозитів поліолефінів та співполімерів поліолефінів, що включає синтез поліолефінів у щонайменше одному реакторі для синтезу поліолефінів або співполімерів поліолефінів, синтез блок-співполімерів поліолефінів у щонайменше одному реакторі для синтезу блок-співполімерів поліолефінів, введення модифікуючих добавок, згідно із корисною моделлю, після здійснення синтезу поліолефінів або співполімерів поліолефінів вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан" в поліолефіни, а модифікуючі добавки вводять після введення попередньо оброблених нанорозмірних частинок аморфного кремнезему "наносилоксану". Згідно із корисною моделлю в поліолефіни вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан", які мають на своїй поверхні полідиметилсилоксан, в якому частина метильних груп заміщена іншими функціональними активними групами, такими, що здатні вступати в реакцію з залишками каталізатора й виконуючими дві основні функції - деактивацію каталізатора і створення хімічного зв'язку між поліолефінами або співполімерами поліолефінів й нанорозмірними частинками аморфного кремнезему, наприклад: copolymer (phnylsilsesquioxane) - (dimethylsiloxane) або Poly(phenylvinylsilsesquioxane), або інші. Згідно із корисною моделлю для здійснення модифікації поліолефінів або співполімерів поліолефінів вводять модифікуючі добавки - різні хімічні речовини та/або наповнювачі, наприклад тальк, карбонат кальцію, еластоміри, антиоксиданти, різноманітні волокна та/або інші. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів відрізняється від базових технологій виробництва поліолефінів також і тим, що після введення попередньо оброблених нанорозмірних часток аморфного кремнезему, які мають на своїй поверхні полідиметилсилоксан з функціональними групами в поліолефіни або в співполімер поліолефінів вводять різноманітні хімічні речовини та наповнювачі для здійснювання модифікації нанокомпозиту. Наприклад, наповнювачі для здійснення модифікації поліолефінів та співполімеру поліолефінів: тальк, карбонат кальцію, еластомер каучук, антиоксиданти, різноманітні волокна та інші. Створено новий нанокомпозит з високими бар'єрними властивостями на основі поліолефінів або співполімерів поліолефінів, що включає полімер як матрицю і як добавки наночастинки загальної хімічної структури [SiO2]k [Si(CH3)2F]m, що являють собою молекулярні силіказолі. Використання корисної моделі, що заявляється, дозволяє виключити стадію розкладання та подальшого промивання залишків каталізатора після синтезу поліолефінів, за рахунок чого зменшуються матеріалоємність та енерговитрати, що знижує собівартість способу отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів. Вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан", які мають на своїй поверхні полідиметилсилоксан, в якому частина метильних груп заміщена іншими функціональними групами, наприклад полідиметилсилоксан, в якому 3 UA 93228 U 5 10 15 20 25 30 35 40 частина метильних груп заміщена іншими функціональними групами: copolymer (phnylsilsesquioxane) - (dimethylsiloxane), Poly(phenyl-vinylsilsesquioxane), та інші, внаслідок чого в полімері з'являються активні групи, які необхідні для хімічної реакції з залишком каталізатора і виконують чотири основні функції: А) деактивують подальшу роботу каталізатора; Б) створюють зв'язок між полімером та нанорозмірними частинками аморфного кремнезему; В) зшивають полідиметилсилоксан, збільшуючи його молекулярну масу; Г) дозволяють зв'язуватись поліолефінам з іншими хімічними речовинами, які мають у своєму складі необхідні кінцеві групи та ще збільшують адгезію до наповнювачів. Наприклад, полідиметилсилоксан, в якому частина метильних груп заміщена іншими функціональними групами: copolymer (phnylsilsesquioxane) - (dimethylsiloxane), Poly(phenyl-vinylsilsesquioxane), та інші. Крім цього, технічний результат полягає в отриманні за заявленим способом нового полімерного матеріалу з більш високими фізико-механічними властивостями, високим модулем пружності і міцності при розриві. Новий модифікований полімерний матеріал "нанополіолефіни" перевершує за технічними характеристиками відомі поліолефіни та співполімери поліолефінів, що пропонуються заводами-виробниками та має меншу газопроникність та більшу жорсткість, теплостійкість і вогнестійкість. Зменшення собівартості "нанополіолефінів" порівняно з поліолефінами, виробленими за типовими технологіями виробництва обумовлено зміною, у тому числі скороченням, технологічного процесу. Корисна модель, що заявляється, пояснюється наступним зображенням. Фіг. 2 - Принципова блок-схема отримання "нанополіолефінів" - нанокомпозитів поліолефінів. Технологічна схема виготовлення "нанополіолефінів" складається з наступних блоків (фіг. 2): Перший блок (поз. 1): Реактор синтезу поліолефінів. Другий блок (поз.2): Дегазація поліолефінів. Третій блок (поз. 5): Екструдування поліолефінів та ведення домішок (добавок). Четвертий блок (поз. 6): Упакування. На даному зображені ми бачимо скорочення технологічного процесу його вдосконалення та оптимізацію. Отриманий нанокомпозит додатково переробляють, наприклад екструзійним способом, з отриманням виробів у вигляді плівки або литтям під тиском. Нанокомпозит за своїми характеристиками може бути використаний у складі багатошарового або комбінованого пакувального матеріалу або як цільний виріб. Газопроникність матеріалів визначали за ГОСТ 23553-79 "Пластмаси. Манометричний метод визначення газопроникності". Випробування на газопроникність проводили при температурі + (23±2)°C. Використовували кисень високого ступеня чистоти (ГОСТ 5583-78) і азот високого ступеня чистоти (ГОСТ 9293-74). Для випробувань використовувалися зразки у вигляді плівок, що мають форму диска, товщиною не менше 70±5 мкм з робочою поверхнею -3 2 5·10 м . Коефіцієнт проникності (Р) розраховувався за рівнянням P V p 2 p1 / 760 273 / T 760 / рб l /t 2 t1 A , де P V p 2 p1 / 760 273 / T 760 / рб l /t 2 t1 A - об'єм нижньої камери, м ; 3 45 50 55 T - температура, K; рб - тиск газу в верхній камері приладу, мм рт.ст.; l - товщина зразка 2 плівки; t 2 t1 - тривалість випробувань, добу; A - площа робочої поверхні зразка плівки, м ; p2 p1 - різниця тисків газу в нижній камері приладу, мм рт.ст. У фігурних дужках зазначено обсяг газу, що пройшов в нижню камеру, приведений до 0 °C і 760 мм рт.ст. [Рейтлінгер С.А. Проникність полімерних матеріалів. М.: Хімія, 1974]. Високі бар'єрні властивості отриманих нанокомпозитів обумовлені використанням частинок молекулярного силіказолю з модифікованою поверхнею, які в силу свого розміру, хімічної природи органічної оболонки, рівномірності розподілу за обсягом полімеру характеризуються високим рівнем адгезійної взаємодії, що є гарантом непроходження газів через полімер за механізмом дифузійної проникності. Іншим чинником підвищення бар'єрних властивостей полімерного нанокомпозиту є здатність частинок локалізувати у своєму об'ємі гази, що проходять скрізь полімер і перешкоджають їх проникненню через полімерну плівку. На відміну від відомого нанокомпозиту [Picard E., Vermogen A., Gerard J.-F., Espuche E. // J. Polymer Sci.: Part B: Polymer Physics. 2008. V.46. Р. 2593-2604] рівномірний розподіл 4 UA 93228 U 5 10 15 20 25 30 35 40 45 50 наночастинок і високі бар'єрні властивості матеріалу досягаються без використання додаткових компабілізіющіх добавок. У таблиці № 2 наведені результати випробувань газопроникності нанокомпозитів за прикладами. Спосіб, що заявляється, здійснюють наступним чином. Отриманий за заявленим способом нанокомпозит містить поліолефіни або співполімер поліолефінів, як матрицю, і добавку у вигляді наночастинок загальної хімічної структури [SiO2]k [Si(CH3)2F]m, що являють собою молекулярні силіказолі, поверхня яких модифікована функціональними групами F, співвідношення k:m змінюється від 0,5 до 2. Кількість введення нанорозмірних частинок аморфного кремнезему, попередньо оброблених полідиметилсилоксаном з функціональними групами, "наносилоксаном", становить від 1 до 5 % мас. від маси поліолефінів або співполімерів поліолефінів. Змішання розплаву поліолефінів або співполімерів поліолефінів та наночастинок здійснюють в екструдері при температурі 220260 °C. Нанокомпозит за винаходом має високу технологічність і може перероблятися екструзійним способом з отриманням виробів у вигляді плівок, труб та інших виробів, які характеризуються низькою газопроникністю по кисню і по азоту або литтям під тиском. Приклад 1. Для виготовлення нанокомпозиту до складу одного з поліолефінів, наприклад поліетилену високої щільності HDPE після реактора додають попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан" в обсязі 5 % від загального складу нанокомпозиту, добавки - антиоксидант, термостабілізатор, стабілізатор процесу та інші домішки, необхідні за рецептурою полімеру - нанокомпозиту поліолефінів або співполімерів поліолефінів. Використовують HDPE із показником текучості розплаву 2 г / 10 хв при навантаженні 5 кг і температурі 190 °C і "наносилоксан", до поверхні частинок якого щеплені хімічні групи (- C10 H21). Змішання проводять в двошнековому екструдері при температурі 200 °C при швидкості обертання шнеків 100 об/хв. До HDPE додають спочатку оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан", змішують в екструдері, після чого додають потрібні для отримання нанокомпозиту із визначеними характеристиками та/або властивостями добавки, і також змішують в екструдері. Екструдер оснащений спеціальною насадкою для отримання нанокомпозиту у вигляді гранул. Для отримання плівки нанокомпозиту товщиною 100 мкм гранули суміші переробляють методом гарячого пресування при температурі 200 °C. Час витримки суміші під тиском 10 МПа становить 5 хв. Результати вимірювання газопроникності плівки представлені в таблиці № 2. Приклад 2. Для виготовлення нанокомпозиту до складу HDPE, після реактора, додають "наносилоксан" в обсязі 5 % від загального складу нанокомпозиту, антиоксидант, термостабілізатор, стабілізатор процесу та інші домішки, необхідні за рецептурою полімеру. В останню чергу подають карбонат кальцію в обсязі 10 % від загального складу нанокомпозиту. Використовують HDPE із показником текучості розплаву 2 г / 10 хв при навантаженні 5 кг і температурі 190 °C і "наносилоксан", до поверхні частинок якого щеплені хімічні групи (- C10 H21). Змішання проводять в двошнековому екструдері при температурі 200 °C при швидкості обертання шнеків 100 об/хв і одночасне завантаження інгредієнтів матеріалу. Для отримання плівки нанокомпозиту товщиною 100 мкм гранули суміші переробляють методом гарячого пресування при температурі 200 °C. Час витримки суміші під тиском 10 МПа становить 5 хв. Результати вимірювання газопроникності плівки представлені в таблиці № 2. Приклад 3 - порівняльний. Для виготовлення нанокомпозиту до складу HDPE, після реактора, додають, антиоксидант, термостабілізатор, стабілізатор процесу та інші домішки, необхідні за рецептурою полімеру. Використовують HDPE із показником текучості розплаву 2 г / 10 хв при навантаженні 5 кг і температурі 190 °C. Змішання проводять в двошнековому екструдері при температурі 200 °C при швидкості обертання шнеків 100 об/хв і одночасне завантаження інгредієнтів матеріалу. Для отримання плівки нанокомпозиту товщиною 100 мкм гранули суміші переробляють методом гарячого пресування при температурі 200 °C. Час витримки суміші під тиском 10 МПа становить 5 хв. Результати вимірювання газопроникності плівки представлені в таблиці № 2. 55 5 UA 93228 U Таблиця 2 Коефіцієнт газопроникності плівок з нанополіолефінів 2 2 Коефіцієнт газопроникності (см ·мкм)/(м ·атм·добу) Приклад 1 Приклад 2 Приклад 3 (порівняльний 1) По кисню 2200±500 1500±500 8000±1000 По азоту 870±200 600±200 4000±500 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 1. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів, що включає синтез поліолефінів у щонайменше одному реакторі для синтезу поліолефінів або співполімерів поліолефінів, синтез блок-співполімерів поліолефінів у щонайменше одному реакторі для синтезу блок-співполімерів поліолефінів та введення модифікуючих добавок, який відрізняється тим, що після здійснення синтезу поліолефінів або співполімерів поліолефінів вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему "наносилоксан" в поліолефіни, а потім вводять модифікуючі добавки. 2. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів за п. 1, який відрізняється тим, що в поліолефіни вводять попередньо оброблені нанорозмірні частинки аморфного кремнезему, які мають на своїй поверхні полідиметилсилоксан, в якому частина метильних груп заміщена іншими функціональними активними групами, такими, що здатні вступати в реакцію з залишками каталізатора й виконуючими дві основні функції - деактивацію каталізатора і створення зв'язку між поліолефінами або співполімерами поліолефінів й нанорозмірними частинками аморфного кремнезему, наприклад copolymer (phnylsilsesquioxane)-(dimethylsiloxane) або Poly(phenylvinylsilsesquioxane), або інші. 3. Спосіб отримання "нанополіолефінів" - нанокомпозитів поліолефінів та співполімерів поліолефінів за п. 2, який відрізняється тим, що для здійснення модифікації поліолефінів або співполімерів поліолефінів вводять модифікуючі добавки - різні хімічні речовини та/або наповнювачі, наприклад тальк, карбонат кальцію, еластомери, антиоксиданти, різноманітні волокна та/або інші. 6 UA 93228 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C08L 23/06, C08J 3/22, C01B 33/146

Мітки: спосіб, поліолефінів, нанополіолефінів, отримання, нанокомпозитів, співполімерів

Код посилання

<a href="https://ua.patents.su/9-93228-sposib-otrimannya-nanopoliolefiniv-nanokompozitiv-poliolefiniv-ta-spivpolimeriv-poliolefiniv.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання “нанополіолефінів” – нанокомпозитів поліолефінів та співполімерів поліолефінів</a>

Попередній патент: Скоба для кріплення пагонів рослин до шпалерного дроту

Випадковий патент: Різець