Спосіб отримання “нанополіпропілену” – нанокомпозитів поліпропілену та співполімерів поліпропілену

Формула / Реферат

1. Спосіб отримання "нанополіпропілену" - нанокомпозитів поліпропілену та співполімерів поліпропілену, що включає синтез поліпропілену у щонайменше одному реакторі для синтезу поліпропілену або співполімерів поліпропілену, синтез блок-співполімерів поліпропілену у щонайменше одному реакторі для синтезу блок-співполімерів поліпропілену, який відрізняється тим, що вводять попередньо оброблені дисперсні наночастинки бентонітової глини в поліпропілен після здійснення синтезу поліпропілену або співполімерів поліпропілену.

2. Спосіб отримання "нанополіпропілену" - нанокомпозитів поліпропілену та співполімерів поліпропілену за п. 1, який відрізняється тим, що вводять дисперсні наночастинки бентонітової глини, які мають на своїй поверхні будь-які хімічні речовини, здатні вступати в реакцію з залишком каталізатора і виконують дві основні функції - деактивують подальшу роботу каталізатора та створюють хімічний зв'язок між полімером та мінеральним наповнювачем, наприклад, хімічні речовини для обробки бентонітової глини: воду, спирти, феноли, кислоти, СО, СО2, NO2, SO2, CS2, H2S, діетиловий ефір етиленгліколю, аміни, кетони, аміди кислот, чотирихлористий титан, алкоксітітан, галогени.

Текст

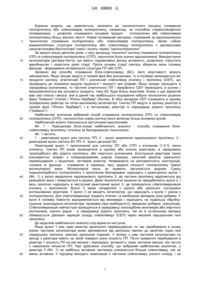

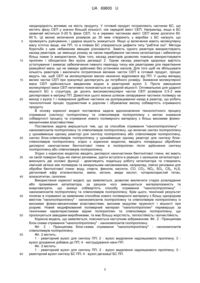

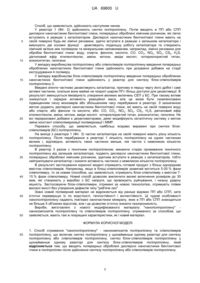

Реферат: Спосіб отримання "нанополіпропілену" - нанокомпозитів поліпропілену та співполімерів поліпропілену, що включає синтез поліпропілену у щонайменше одному реакторі для синтезу поліпропілену або співполімерів поліпропілену, синтез блок-співполімерів поліпропілену у щонайменше одному реакторі для синтезу блок-співполімерів поліпропілену. Вводять попередньо оброблені дисперсні наночастинки бентонітової глини в поліпропілен після здійснення синтезу поліпропілену або співполімерів поліпропілену. UA 69800 U (12) UA 69800 U UA 69800 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель, що заявляється, належить до технологічного процесу отримання поліпропілену або співполімерів поліпропілену, наприклад, за способом стереоспеціфічної полімеризації, і дозволяє отримувати кінцевий продукт - поліпропілен або співполімери поліпропілену більш високої якості. Новий полімерний матеріал, отриманий за вдосконаленою технологією отримання поліпропілену або співполімерів поліпропілену, являє собою взаємопов'язані структури поліпропілену або співполімеру поліпропілену з дисперсними наночастинками бентонітової глини і носить термін "нанополіпропілен". За минулі кілька десятків років, з часу винаходу технології синтезу отримання поліпропілену (ПП) та співполімерів поліпропілену (СПП), технологія була значно вдосконалена. Використання каталізаторів Циглера-Натта, що мають надзвичайно високу активність, дозволило спростити виробництво і скоротити деякі стадії. Проте основні стадії синтезу зберегли свою головну функцію - формування оптимальної структури ПП або СПП. Залежно від способу отримання блок-співполімеру (БС), його властивості можуть змінюватися. Якщо процес ведуть в газовій фазі без розчинника, то в полімері залишаються всі продукти синтезу, атактичний ПП і розчинний співполімер етилену і пропілену (СЕП), що призводить до зниження модуля пружності і міцності при розриві. Якщо процес проходить в середовищі розчинника, то частина атактичного ПП і аморфного СЕП переходять в розчин і відокремлюються від цільового продукту, тому БС буде більш жорстким. Кожен з цих варіантів має свої плюси і мінуси, але в даний час найбільшого поширення набули технологічні рішення фірм "Хаймонт" (Італія) і "Юніон Карбайд" (Англія). В обох випадках СЕП отримують в одному газофазному реакторі на титан-магнієвому каталізаторі. Синтез ПП ведуть в одному реакторі в газовій фазі ("Юніон Карбайд") і в петльовому реакторі в середовищі рідкого пропілену ("Хаймонт"). Найближчим аналогом вибраний спосіб отримання поліпропілену (ПП) та співполімерів поліпропілену (СПП), технологічна схема синтезу якого включає кілька основних вузлів. Найближчий аналог пояснюється наступними кресленнями. Фіг. 1 - Принципова блок-схема найближчого аналога - способу отримання блокспівполімеру пропілену і етилену за безперервною технологією. Фіг. 1 містить: 1 - реакторний вузол для синтезу ПП; 2 - вузол видалення надлишкового пропілену; 3 реакторний вузол синтезу БС ПП; 4 - вузол дегазації БС. Реакторний вузол 1 призначений для синтезу ПП або СПП з етиленом (1-5 % ланок етилену). Синтез ПП може проводитися в одному або кількох реакторах, в середовищі газоподібного або рідкого пропілену, або інертного розчинника. Конструкція реакторів також різноманітна: апарат з псевдозрідженим шаром порошку, ємнісний реактор ідеального перемішування з мішалкою, петлевий реактор. Незважаючи на різноманітність конструкцій, головна їх функція - отримання в одиницю часу заданої кількості поліпропілену певної молекулярної маси. Молекулярна маса, як правило, регулюється воднем. Суміш порошкоподібного поліпропілену з пропіленом безперервно надходить з реакторного вузла 1 (Фіг. 1) у вузол видалення надлишкового пропілену 2, де частина пропілену відділяється від реакційної маси і повертається в рецикл. Деякі технологічні рішення не передбачають вузла 2, і весь пропілен надходить в наступний реакторний вузол 3, де проводиться співполімеризація етилену з пропіленом. Вузол 3 може складатися з одного або декількох послідовно розташованих реакторів. У вузол 3 не вводять каталізатор, що надходить з вузла 1 разом з поліпропіленом. Для співполімеризації подають етилен і в необхідних випадках різні добавки. У вузлі 4 полімер повністю відокремлюється від мономера і надходить на подальшу обробку: сушіння, розкладання каталізатора, промивку (при необхідності), введення добавок, грануляцію. Співполімеризація найчастіше проводиться в середовищі газоподібних мономерів або інертного розчинника, значно рідше - в середовищі рідкого пропілену, так як в останньому випадку обмежується діапазон варіацій складу співполімеру (СЕП) через високий парціальний тиск пропілену. До недоліків найближчого аналога слід віднести наступне. Якщо вузол 1 має один реактор ідеального перемішування, то час перебування в ньому різних частинок каталізатора може змінюватися від декількох хвилин до десятків годин при середньому значенні, рівному декільком годинам. У зв'язку з цим частинки каталізатора на виході з реактора мають на своїй поверхні різну кількість ПП. Після тривалого перебування в реакторі 1 кількість ПП на них велика і, відповідно, активність таких частинок менше, ніж часток з невеликою кількістю ПП. При здійсненні способу, що вибраний найближчим аналогом, у реакторі 3 (Фіг. 1) на найбільш активних частинках утворюється більше співполімеру, ніж на менш активних. У підсумку виходить композиція з частинок співполімеру різного складу, і ця 1 UA 69800 U 5 10 15 20 25 30 35 40 45 50 55 60 неоднорідність впливає на якість продукту. У готовий продукт потрапляють частинки БС, що містять фазу СЕП у значно більшій кількості, ніж середній вміст СЕП. Наприклад, якщо в БС зазвичай міститься 5-20 % фази СЕП, то в окремих частинках вміст СЕП може досягати 6090 %. Ці великі включення розміром до 30 мкм створюють у виробах з БС напруги, що провокують руйнування, і ударна міцність знижується. Якщо ці включення мають молекулярну масу істотно вище, ніж ПП, то в плівках БС утворюються дефекти типу "риб'яче око". Методи боротьби з цим небажаним явищем різноманітні. Замість одного реактора використовують каскад реакторів, це зменшує розкид за часом перебування частинок каталізатора і забезпечує більш повне їх використання. Крім того, каскад реакторів дозволяє повніше використовувати пропілен і обходитися без вузла дегазації 2. Однак каскад реакторів здорожує вартість устаткування і вимагає забезпечення певного перепаду тиску між реакторами для перетікання реакційної маси, що не завжди здійснимо без установки насосів. Для того щоб не збільшувати кількість реакторів і виключити потрапляння великих часток СЕП в готовий продукт, процес ведуть так, щоб СЕП за молекулярною масою незначно відрізнявся від ПП. У цьому випадку великі частки СЕП при грануляції диспергують до потрібного розміру. Зниження молекулярної маси СЕП здійснюється введенням водню в реакторний вузол 3. Проте зменшення молекулярної маси СЕП негативно позначається на ударній міцності. Оптимальною для ударної міцності БС є структура, де досить високомолекулярні частки СЕП розміром 0.5-2 мкм дисперговані в матриці ПП. Домогтися цього можна шляхом сепарування частинок полімеру на виході з вузла 1 і повернення дрібних частинок на доопрацювання назад в реактор, що робить технологічний процес трудомістким и дорогим і обумовлює високу собівартість отриманого продукту. В основу корисної моделі поставлена задача вдосконалення технологічного процесу отримання (синтезу) поліпропілену та співполімерів поліпропілену з метою зниження собівартості процесу та отримання нового полімерного матеріалу з більш високими фізикомеханічними властивостями. Поставлена задача вирішується тим, що за способом отримання "нанополіпропілену" нанокомпозитів поліпропілену та співполімерів поліпропілену, що включає синтез поліпропілену у щонайменше одному реакторі для синтезу поліпропілену або співполімерів поліпропілену, синтез блок-співполімерів поліпропілену у щонайменше одному реакторі для синтезу блокспівполімерів поліпропілену, згідно з корисною моделлю, вводять попередньо оброблені дисперсні наночастинки бентонітової глини в поліпропілен після здійснення синтезу поліпропілену або співполімерів поліпропілену. Згідно з корисною моделлю вводять дисперсні наночастинки бентонітової глини, які мають на своїй поверхні будь-які хімічні речовини, здатні вступати в реакцію з залишком каталізатора і виконують дві основні функції - деактивують подальшу роботу каталізатора та створюють хімічний зв'язок між полімером та мінеральним наповнювачем, наприклад, хімічні речовини для обробки бентонітової глини: воду, спирти, феноли, кислоти, СО, СО2, NO2, SO2, CS2, H2S, діетиловий ефір етиленгліколю, аміни, кетони, аміди кислот, чотирихлористий титан, алкоксититан, галогени. Використання корисної моделі, що заявляється, дозволяє виключити стадію розкладання або промивання каталізатора, за рахунок чого зменшуються матеріалоємність та енерговитрати, що знижує собівартість способу отримання "нанополіпропілену" нанокомпозитів поліпропілену та співполімерів поліпропілену. Крім цього, технічний результат полягає в отриманні за заявленим способом нового полімерного матеріалу з більш однорідним вмістом "нанополіпропілену" - нанокомпозитів поліпропілену та співполімерів поліпропілену із високими фізико-механічними властивостями, високим модулем пружності і міцності при розриві. Новий модифікований полімерний матеріал "нанополіпропілен" перевершує за технічними характеристиками відомі поліпропілен та співполімери поліпропілену, що пропонуються заводами-виробниками, та має більшу жорсткість, теплостійкість і вогнестійкість. Корисна модель, що заявляється, пояснюється наступним зображенням. Фіг. 2 - Принципова блок-схема отримання "нанополіпропілену" - нанокомпозитів поліпропілену. Фіг. 3 - Принципова блок-схема отримання "нанополіпропілену" - нанокомпозитів співполімерів поліпропілену. Фіг. 2 містить: 1 - реакторний вузол для синтезу ПП; 2 - вузол видалення надлишкового пропілену; 3 вузол дозування добавок до ПП; 4 - екструдування нано-ПП. Фіг. 3 містить: 1 - реакторний вузол для синтезу ПП; 2 - вузол видалення надлишкового пропілену; 3 реакторний вузол синтезу БС ПП; 4 - вузол дегазації БС ПП. 2 UA 69800 U 5 10 15 20 25 30 35 40 45 50 Спосіб, що заявляється, здійснюють наступним чином. У реакторі 1 (Фіг. 2) здійснюють синтез поліпропілену. Потім вводять в ПП або СПП дисперсні наночастинки бентонітової глини, попередньо оброблені хімічним розчином, які легко вступають в реакцію з каталізатором. Дисперсні наночастинки бентонітової глини мають на своїй поверхні будь-які хімічні речовини, здатні вступати в реакцію з залишком каталізатора і виконують дві основні функції - деактивують подальшу роботу каталізатора та створюють хімічний зв'язок між полімером та мінеральним наповнювачем, наприклад, хімічні речовини для обробки бентонітової глини: воду, спирти, феноли, кислоти, СО, СО 2, NO2, SO2, CS2, H2S, діетиловий ефір етиленгліколю, аміни, кетони, аміди кислот, чотирихлористий титан, алкоксититан, галогени. У випадку виробництва поліпропілену або співполімерів поліпропілену введення попередньо оброблених наночастинок бентонітової глини здійснюють при дозуванні добавок на стадії екструдування 4 полімеру. У випадку виробництва блок-співполімерів поліпропілену введення попередньо оброблених наночастинок бентонітової глини здійснюють у реактор для синтезу блок-співполімерів поліпропілену 3. Введені агенти частково дезактивують каталізатор, причому в першу чергу його дрібні і самі активні частинки, оскільки вони майже не покриті шаром ПП і більш доступні для дезактивації. В результаті зменшується ймовірність утворення великих включень СЕП у БС. При такому впливі знижується і середня активність реакційної маси, але це може бути скомпенсовано підвищенням тиску мономерів або збільшенням часу перебування в реакторі. З зазначеною метою додають дисперсні наночастинки бентонітової глини, які мають на своїй поверхні воду або спирти, або феноли та кислоти, або: СО, СО2, NO2, SO2, CS2, H2S, діетиловий ефір етиленгліколю, аміни, кетони, аміди кислот, чотирихлористий титан, алкоксититан, галогени. Не всі перераховані добавки є дезактиваторами, деякі модифікують каталітичну систему з метою зміни констант співполімеризації полімеризації і ММР. Переваги способу, що заявляється, найбільш яскраво виражені при синтезі блокспівполімерів (БС) поліпропілену. На виході з реактора 1 (Фіг. 3) частки каталізатора на своїй поверхні мають різну кількість поліпропілену. Після перебування в реакторі 1 кількість поліпропілену на одних частинках велика і, відповідно, активність таких частинок менше, ніж часток з невеликою кількістю поліпропілену. В реактор 3 разом з технічним поліпропіленом, минаючи стадію промивання технічного поліпропілену від залишків каталізатора, подають дисперсні наночастинки бентонітової глини, попередньо оброблені хімічним розчином, здатним вступати в реакцію з каталізатором, тобто нейтралізувати каталізатор і знизити активність частинок з невеликою кількістю поліпропілену. В результаті застосування корисної моделі отримують готовий продукт з більш однорідним вмістом співполімерів. Наприклад, якщо в блоці-співполімерів зазвичай міститься 5-20 % фази співполімеру, то за новим способом, що заявляється, отримують блок-співполімер з вмістом 715 % фази співполімеру. Новий спосіб дозволяє виключити великі включення розміром до 30 мкм, які створюють у виробах з БС напруги, що провокують руйнування, і низьку ударну міцність. Застосовуючи блок-співполімери, отримані за новою технологією, отримують плівки високої якості без утворення дефектів типу "риб'яче око". Зовні новий полімерний матеріал не відрізняється від раніше відомих ПП або СПП, зате істотно перевершує їх по жорсткості, теплостійкості і вогнестійкості. Ці чудові особливості нанополіпропілену надають пов'язані наночастинки мінералу, яких в ПП або СПП знаходиться не більше 5 об'ємних відсотків, але і це дозволяє істотно знизити газопроникність. Вироби, виготовлені з нового модифікованого матеріалу "нанополіпропілену" нанокомпозитів поліпропілену та співполімерів поліпропілену, отриманого за способом, що заявляється, мають такі ж покращені характеристики, як і новий матеріал. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 55 1. Спосіб отримання "нанополіпропілену" - нанокомпозитів поліпропілену та співполімерів поліпропілену, що включає синтез поліпропілену у щонайменше одному реакторі для синтезу поліпропілену або співполімерів поліпропілену, синтез блок-співполімерів поліпропілену у щонайменше одному реакторі для синтезу блок-співполімерів поліпропілену, який відрізняється тим, що вводять попередньо оброблені дисперсні наночастинки бентонітової глини в поліпропілен після здійснення синтезу поліпропілену або співполімерів поліпропілену. 3 UA 69800 U 5 2. Спосіб отримання "нанополіпропілену" - нанокомпозитів поліпропілену та співполімерів поліпропілену за п. 1, який відрізняється тим, що вводять дисперсні наночастинки бентонітової глини, які мають на своїй поверхні будь-які хімічні речовини, здатні вступати в реакцію з залишком каталізатора і виконують дві основні функції - деактивують подальшу роботу каталізатора та створюють хімічний зв'язок між полімером та мінеральним наповнювачем, наприклад, хімічні речовини для обробки бентонітової глини: воду, спирти, феноли, кислоти, СО, СО2, NO2, SO2, CS2, H2S, діетиловий ефір етиленгліколю, аміни, кетони, аміди кислот, чотирихлористий титан, алкоксітітан, галогени. Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 4

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for producing nanopolypropylene - polypropylene nanocomposites and polypropylene copolymers

Автори англійськоюBerezhnyi Fedir Petrovych

Назва патенту російськоюСпособ получения "нанополипропилена" - нанокомпозитов полипропилена и сополимеров полипропилена

Автори російськоюБережный Федор Петрович

МПК / Мітки

МПК: C08L 23/12, C08J 3/00, C08L 23/00

Мітки: спосіб, співполімерів, отримання, нанополіпропілену, нанокомпозитів, поліпропілену

Код посилання

<a href="https://ua.patents.su/6-69800-sposib-otrimannya-nanopolipropilenu-nanokompozitiv-polipropilenu-ta-spivpolimeriv-polipropilenu.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання “нанополіпропілену” – нанокомпозитів поліпропілену та співполімерів поліпропілену</a>

Попередній патент: Тримач стоматологічного штрипса

Наступний патент: Спосіб визначення наночастинок у повітрі

Випадковий патент: Спосіб виготовлення композиційного магнітно-абразивного порошку