Спосіб одержання циклогексанолу і циклогексанону

Формула / Реферат

1. Спосіб одержання циклогексанолу і циклогексанону з бензолу, який відрізняється тим, що спосіб включає наступні стадії:

a) стадію часткового гідрування, де бензол в присутності металічного каталізатора частково гідрують з утворенням суміші, що містить циклогексен та бензол, що не прореагував,

b) стадію, де суміш, що отримують на стадії а, або (і) гідратують, отримуючи суміш, що містить циклогексанол, або (іі) окислюють в присутності металічного каталізатора, отримуючи суміш, що містить циклогексанол і циклогексанон, або (ііі) одночасно гідратують і окислюють в присутності металічного каталізатора, отримуючи суміш, що містить циклогексанол і циклогексанон,

c) стадію, де циклогексанол і/або циклогексанон виділяють із суміші, отриманої на стадії b, що містить бензол, який не прореагував, циклогексанол і/або циклогексанон,

d) стадію гідрування, де суміш, що містить бензол, який не прореагував, яку отримують на стадії с, гідрують в присутності металічного каталізатора до циклогексану, і

e) стадію окислення, де суміш, отриману на стадії d, що містить циклогексан, окислюють, отримуючи суміш, що містить циклогексанол і циклогексанон.

2. Спосіб за п. 1, який відрізняється тим, що на стадії а каталіз здійснюють рутенієвим каталізатором.

3. Спосіб за пп. 1, 2, який відрізняється тим, що каталіз стадії гідратації на стадії b здійснюють сильнокислим іонообмінником, сірчаною кислотою або фосфорною кислотою.

4. Спосіб за пп. 1-3, який відрізняється тим, що металічний каталізатор, зазначений на стадії b для окислення суміші, що отримують на стадії а, являє собою систему паладієвого каталізатора, що містить (а) паладій, (b) принаймні один додатковий метал, вибраний з 8, 9, 10 або 14 групи періодичної системи і (с) гетерополікислоту або галоген.

5. Спосіб за пп. 1-4, який відрізняється тим, що каталіз на стадії d здійснюють платиновим каталізатором, нанесеним на оксид алюмінію.

6. Спосіб за пп. 1-5, який відрізняється тим, що на стадії е циклогексан перетворюють в циклогексилпероксид, який піддають розкладу до циклогексанолу і циклогексанону.

7. Спосіб за п. 6, який відрізняється тим, що зазначений розклад каталізують за допомогою солі металу.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що суміш, одержана на стадії а, містить циклогексен, циклогексан та бензол і цю суміш окислюють в присутності металічного каталізатора, отримуючи реакційну суміш окислення, що містить циклогексан, бензол, циклогексанол і циклогексанон.

9. Спосіб за п. 8, який відрізняється тим, що циклогексанол і циклогексанон виділяють з реакційної суміші окислення, яка містить циклогексан, бензол, циклогексанол і циклогексанон, і отриману суміш, що містить циклогексан і бензол, гідрують з металічним каталізатором, отримуючи реакційну суміш гідрування, що містить циклогексан, який окислюють до суміші, що містить циклогексилпероксид, який на наступній стадії розкладають до циклогексанолу і циклогексанону.

10. Спосіб за п. 9, який відрізняється тим, що додаткову кількість бензолу подають в отриману суміш, що містить циклогексан і бензол, яку спрямовують на гідрування з металічним каталізатором, причому ця додаткова кількість бензолу дорівнює або менша, ніж кількість бензолу, що спрямовують на стадію часткового гідрування стадії а.

Текст

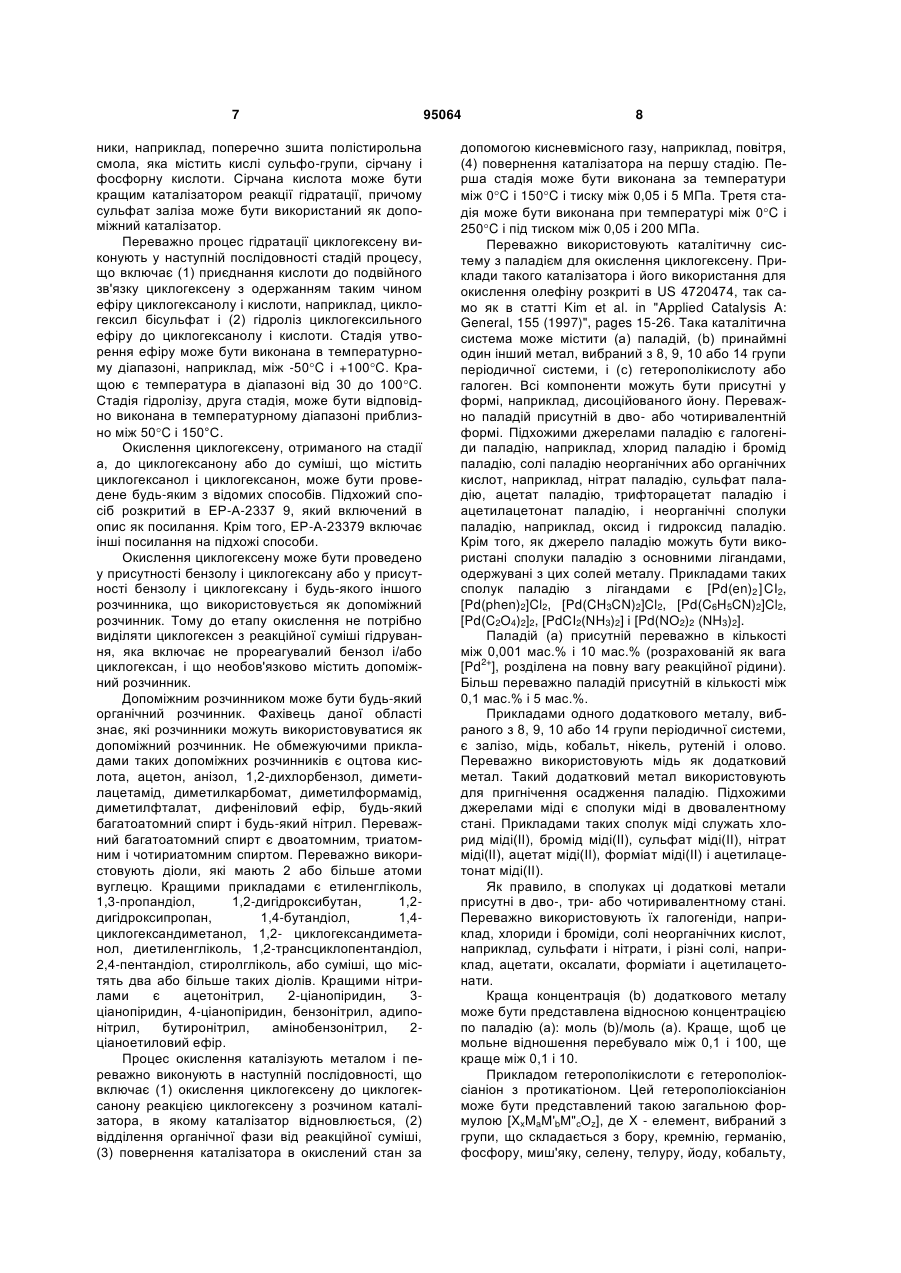

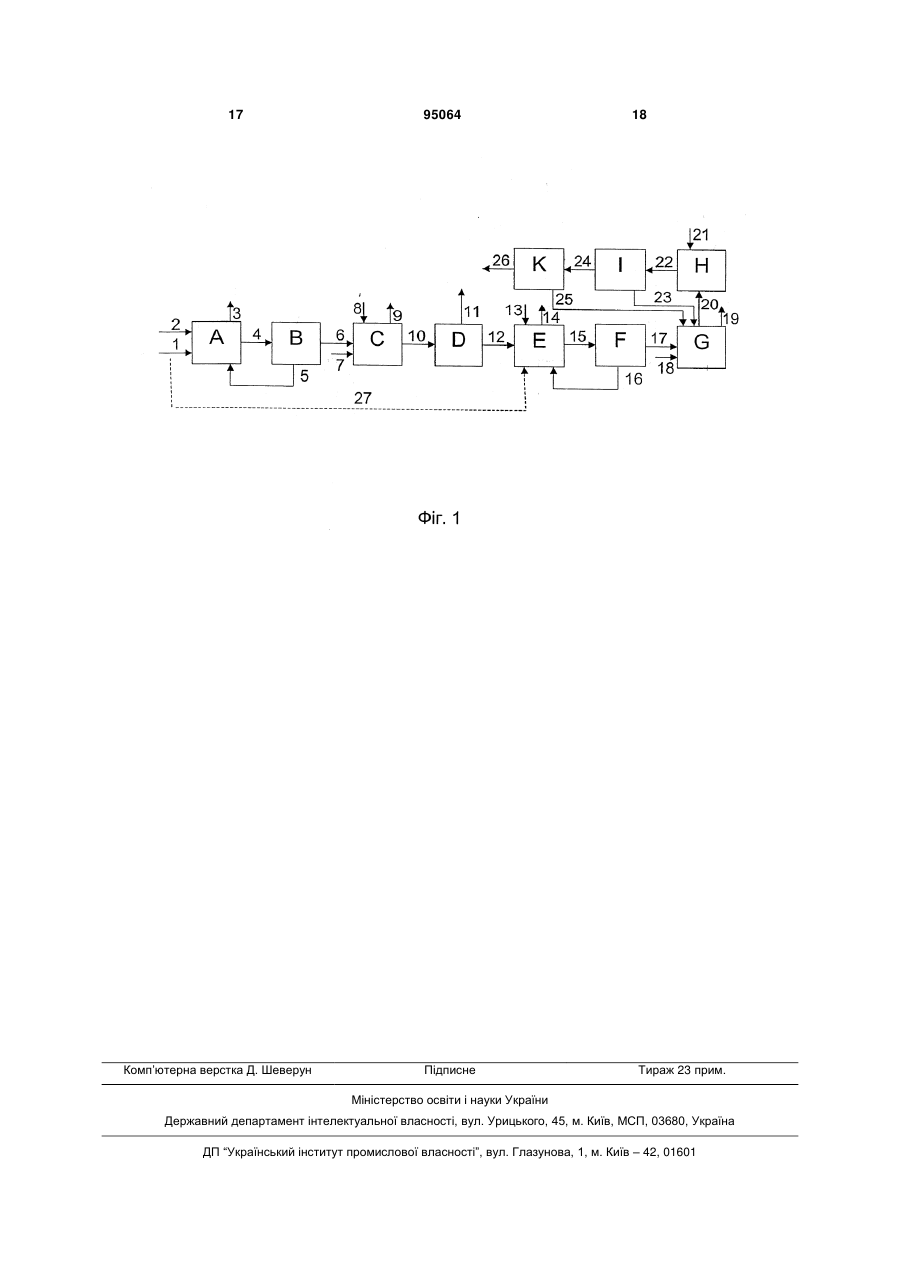

1. Спосіб одержання циклогексанолу і циклогексанону з бензолу, який відрізняється тим, що спосіб включає наступні стадії: a) стадію часткового гідрування, де бензол в присутності металічного каталізатора частково гідрують з утворенням суміші, що містить циклогексен та бензол, що не прореагував, b) стадію, де суміш, що отримують на стадії а, або (і) гідратують, отримуючи суміш, що містить циклогексанол, або (іі) окислюють в присутності металічного каталізатора, отримуючи суміш, що містить циклогексанол і циклогексанон, або (ііі) одночасно гідратують і окислюють в присутності металічного каталізатора, отримуючи суміш, що містить циклогексанол і циклогексанон, c) стадію, де циклогексанол і/або циклогексанон виділяють із суміші, отриманої на стадії b, що містить бензол, який не прореагував, циклогексанол і/або циклогексанон, d) стадію гідрування, де суміш, що містить бензол, який не прореагував, яку отримують на стадії с, гідрують в присутності металічного каталізатора до циклогексану, і e) стадію окислення, де суміш, отриману на стадії d, що містить циклогексан, окислюють, отримуючи суміш, що містить циклогексанол і циклогексанон. 2. Спосіб за п. 1, який відрізняється тим, що на стадії а каталіз здійснюють рутенієвим каталізатором. 2 (19) 1 3 95064 4 спрямовують на стадію часткового гідрування ста дії а. Винахід стосується способу одержання циклогексанолу і циклогексанону з бензолу. Циклогексанол може бути використаний, наприклад, для виробництва адипинової кислоти, тоді як циклогексанон може бути використаний для виробництва є-капролактаму, тобто двох проміжних продуктів виробництва нейлону. Для одержання циклогексанолу і циклогексанону з бензолу потрібне проведення реакцій гідрування, а так само гідратації і/або окислення. Відомі два різні способи виконання такого гідрування і гідратації і/або окислення. Один відомий спосіб одержання циклогексанолу і циклогексанону включає гідрування бензолу до циклогексану з подальшим окисленням циклогексану до циклогексанолу і циклогексанону. Таке гідрування бензолу, що дає циклогексан, може бути виконане в газовій фазі або в рідкій фазі. Спосіб в газовій фазі кращий, оскільки в газовій фазі простіше відділити циклогексан від каталізатора. Такий спосіб в газовій фазі відомий, наприклад, з GB 799,396, який розкриває каталітичне гідрування бензолу. Цей етап гідрування може бути виконаний таким чином, що перетворення бензолу на 100% може бути отримано з селективністю по циклогексану більш ніж 99%. Наступне окислення до циклогексанолу і циклогексанону відоме, наприклад, з ЕР-А-92867. Цей патент розкриває спосіб окислення, в якому спочатку циклогексан окислюють газом, що містить молекулярний кисень, для одержання суміші продуктів окислення, що містить гідропероксид циклогексилу, який потім розкладають на циклогексанол і циклогексанон. Селективність по циклогексанолу і циклогексанону такого способу окислення перебуває у межах між 86% і 91%. Таким чином, згідно з цими відомими способами повна селективність по циклогексанолу і циклогексанону у межах між 85 і 91 % одержана розрахунком по відношенню до початкової кількості бензолу. Недоліком цього способу окислення циклогексану є низький ступінь перетворення 1-12%, який приводить до великих зворотних потоків непрореагувалого циклогексану, і який відділяють дистиляцією з суміші, що містить циклогексанол і циклогексанон. Іншим способом одержання циклогексанолу і циклогексанону є спосіб, в якому бензол частково гідрується до суміші циклогексену, циклогексану і непрореагувалого бензолу. Такий спосіб розкритий, наприклад, в JP-A-11 322661. В способі згідно JP-A-11 322661 суміш з циклогексену, циклогексану і бензолу, що не прореагував, переганяють для відділення циклогексену, циклогексану і непрореагувалого бензолу один від одного. Потім бензол, що не прореагував, повторно використовують, циклогексен гідратують і циклогексан окислюють. Недоліком способу згідно JP-A-11 322 661 є складність відділення циклогексану від циклогексену і бензолу, що не прореагував. З цієї причини був розроблений альтернативний спосіб, за допомогою якого суміш циклогексену, циклогексану і непрореагувалого бензолу не розділяють, а окислюють до суміші, що містить циклогексанол і циклогексанон. Приклад такого способу розкритий в ЕР-А-23379. Цей патент описує спосіб, в якому бензол частково гідрують до суміші, що містить циклогексен, циклогексан і непрореагувалий бензол. Потім циклогексен гідратують і/або окислюють до циклогексанолу і циклогексанону. Непрореагувалий бензол, циклогексен і циклогексан повертають на стадію гідрування після проведення реакції дегідрування, щоб перетворити не прореагувалі циклогексен і циклогексан знову в бензол. У цьому способі ступінь перетворення бензолу на стадії гідрування перебуває між 40 і 80 %, причому одержувана суміш продуктів після гідратації або окислення включає 25-75 мол. % циклогексану, який повинен бути дегідрований до бензолу перш, ніж він може бути повернений у процес. Недоліком цього способу є одержання циклогексану, який вимагає етапу дегідрування на додаток до етапу гідрування, щоб перетворити з високою селективністю бензол в циклогексанол і циклогексанон. Метою даного винаходу є розробка альтернативного способу і одержання циклогексанолу і циклогексанону з бензолу. Встановлено, що ця мета досягається шляхом розробки способу, який включає наступні стадії: a. стадія часткового гідрування, де бензол у присутності металевого каталізатора частково гідрується до суміші, що містить циклогексен і не прореагувалий бензол, b. стадія, де суміш, одержану на стадії а, гідрують, одержуючи суміш, що містить циклогексанол, і/або окислюють у присутності металічного каталізатора, одержуючи суміш, що містить циклогексанон, або суміш, що містить циклогексанол і циклогексанон, c. стадія, де циклогексанол і/або циклогексанон виділяють із суміші, отриманої на стадії b, яка містить не прореагувалий бензол, циклогексанол або циклогексанон, d. стадія гідрування, де суміш, що містить не прореагувалий бензол, отриманий на стадії с, гідрують у присутності металічного каталізатора до циклогексану і e. стадія окислення, де отриману на стадії d суміш, що містить циклогексан, окислюють, одержуючи суміш, яка містить циклогексанол і циклогексанон. Перевага способу відповідно до даного винаходу полягає в тому, що вона забезпечує альтернативний спосіб одержання циклогексанолу і циклогексанону, виходячи з бензолу. Цей альтернативний спосіб крім того позбавлений недоліків способів попереднього рівня техніки. Спосіб відповідно до даного винаходу не вимагає стадії, на якій циклогексан, отриманий гідруванням 5 бензолу, повинен бути дегірованим знову до бензолу, для перетворення в циклогексанол і циклогексанон. Крім того, спосіб відповідно до даного винаходу має менший зворотний потік не прореагувалого циклогексану в порівнянні з попереднім рівнем техніки. Встановлено, що за способом відповідно до даного винаходу, може бути отримана повна селективність по циклогексанолу і циклогексанону, виходячи з бензолу, більш ніж 91 %. Додаткова перевага такої поліпшеної селективності полягає в тому, що це дає можливість збільшити продуктивність реактора без збільшення його розмірів. Стадію а, яка полягає у частковому каталітичному гідруванні бензолу до суміші, що містить циклогексен, можна виконанти будь-яким відомим способом. Кращий спосіб розкритий, наприклад, в ЕР-А-0023379. Реакцію часткового гідрування бензолу переважно виконують у системі, що включає водну фазу, рідку органічну фазу і газову фазу. Рідка органічна фаза включає не прореагувалий бензол або циклогексен і циклогексан. Газова фаза містить водень. Загалом, на стадії а тиск водню у процесі реакції перебуває між 0,1 і 20 МПа і переважно між 0,5 і 10 МПа. Тиск водню в цих переважних діапазонах є підхожим, оскільки він приводить до підхожої швидкості реакції. Стадія а може бути здійснена періодично або безперервно, з використанням одного або двох або й більше реакційних посудин. З промислової точки зору кращим є спосіб безперервного виконання. Переважно кількість води у водній фазі становить від 0,1 до 10 масових частин рідкої органічної фази. Ще краще, щоб кількість води у водній фазі становила від 0,1 до 5 масових частин рідкої органічної фази. Найкращою є така кількість води, коли одержують оптимальний об'єм і реакційну здатність рідкого бензолу. Часткове гідрування бензолу переважно виконують у кислих умовах. Краще значення рН перебуває між 3 і 7. Ще краще часткове гідрування виконувати при рН між 3,5 і 6,5, і найкраще при рН між 4 і 6. Водна фаза такої системи переважно містить сіль металу. Прикладами солей металів є сульфати, хлориди, ацетати і фосфати металів 1 або 2 групи, або металів, наприклад, цинку, марганцю і кобальту. Кількість солі металу звичайно становить від 1x10-5 до 0,2 і краще від 1x10-4 до 0,1 масової частини води у водній фазі. Часткове каталітичне гідрування бензолу проводять з використанням металічного каталізатора. Кращими металами є метали 8, 9 і 10 груп, наприклад, рутеній, родій, паладій, нікель або платина. Ще кращими металами є рутеній, родій і паладій. Найкращим є використання рутенієвого каталізатора. Металічний каталізатор може містити більш ніж один метал. Кращими металами, які використовуються як допоміжний метал каталізатора, тобто метал, доповнюючий вищезазначені метали, є метали 7, 8, 9, 11 і 12 груп, а також лантаніди, наприклад, цинк, залізо, кобальт, марганець, золото, 95064 6 мідь і лантан. Найкращим є використання цинку як допоміжного металу каталізатора. Переважно атомне відношення допоміжного металу до металу становить від 0,001 до 20, ще краще - від 0,005 до 10. Каталізатором може бути каталізатор на носії або без нього. У разі застосування каталізатора на носії, носієм переважно служить оксид металу. Прикладами такого оксиду металу є кремнезем, глинозем, діоксид титану і оксид хрому, композит, наприклад, кремнезем-глинозем, кремнеземдіоксид цирконію і силікат цирконію, активоване вугілля, солі металу, наприклад, сульфат барію і сульфат кальцію, або гідроксид, або погано розчинна у воді сіль металу. Переважно використовують носій з діаметром пор 75-100.000 Ǻ, і загальним об'ємом пор 0,2-10 мл/г. Більш переважним є загальний об'єм пор носія 0,3-5 мл/г. Переважно об'єм пор з діаметром 250 Ǻ або більше становить 50% або й більше від загального об'єму пор. Більш переважно загальний об'єм пор становить 70% або більше. Дуже великий відсоток пор з діаметром пор менше, ніж 250 Ǻ, не є переважним, оскільки це знижує селективність каталізатора. Каталізатор, що використовується для реакції часткового гідрування бензолу, може утворювати тверду фазу на додаток до водної, рідкої органічної і газової фаз. Температура реакції стадії а не є критичною, в основному, вона перебуває у діапазоні 30-500°С, краще між 50-300°С, і ще краще між 100-250C. В межах цих кращих діапазонів отримані відповідна селективність стосовно до циклогексену і швидкість реакції. Суміш, одержувана на стадії а, містить циклогексен і необов'язково циклогексан і не прореагувалий бензол. Зміна тривалості контакту, температури реакції, тиску водню і/або концентрації каталізатора на стадії а можуть бути використані для регулювання кінцевої кількості циклогексену, циклогексану і не прореагувалого бензолу. Як правило, кількість циклогексану перебуває між 0 і 25 мол.%, переважно між 0 і 20 мол.%. Як правило, кількість не прореагувалого бензолу лежить між 0 і 50 мол.%, переважно між 0 і 40 мол.%. Як правило, кількість циклогексену перебуває між 20 і 100 мол.% або більше, переважно між 25 і 100 мол.%, більш переважно між 30 і 100 мол.%. Гідратація циклогексену, отриманого на стадії а, до циклогексанолу може бути проведена будьяким відомим способом. Підхожий спосіб, так само як подальші відсилання розкриті ЕР-А-23379, які включені в опис як посилання. Гідратація циклогексену може бути проведена у присутності бензолу і циклогексану. Таким чином, немає необхідності у виділенні циклогексену з реакційної суміші, одержуваної на стадії а, до стадії гідратації. В результаті цього продукт реакції, одержуваний після гідратації циклогексену, як правило, може містити водну фазу і органічну фазу, що містить циклогексанол, бензол, циклогексан, і не прореагувалий циклогексен. Переважно в процесі гідратації використовують кислотний каталізатор. Прикладами кислотних каталізаторів можуть бути сильнокислі йонообмін 7 ники, наприклад, поперечно зшита полістирольна смола, яка містить кислі сульфо-групи, сірчану і фосфорну кислоти. Сірчана кислота може бути кращим каталізатором реакції гідратації, причому сульфат заліза може бути використаний як допоміжний каталізатор. Переважно процес гідратації циклогексену виконують у наступній послідовності стадій процесу, що включає (1) приєднання кислоти до подвійного зв'язку циклогексену з одержанням таким чином ефіру циклогексанолу і кислоти, наприклад, циклогексил бісульфат і (2) гідроліз циклогексильного ефіру до циклогексанолу і кислоти. Стадія утворення ефіру може бути виконана в температурному діапазоні, наприклад, між -50C і +100C. Кращою є температура в діапазоні від 30 до 100C. Стадія гідролізу, друга стадія, може бути відповідно виконана в температурному діапазоні приблизно між 50C і 150°С. Окислення циклогексену, отриманого на стадії а, до циклогексанону або до суміші, що містить циклогексанол і циклогексанон, може бути проведене будь-яким з відомих способів. Підхожий спосіб розкритий в ЕР-А-2337 9, який включений в опис як посилання. Крім того, ЕР-А-23379 включає інші посилання на підхожі способи. Окислення циклогексену може бути проведено у присутності бензолу і циклогексану або у присутності бензолу і циклогексану і будь-якого іншого розчинника, що використовується як допоміжний розчинник. Тому до етапу окислення не потрібно виділяти циклогексен з реакційної суміші гідрування, яка включає не прореагувалий бензол і/або циклогексан, і що необов'язково містить допоміжний розчинник. Допоміжним розчинником може бути будь-який органічний розчинник. Фахівець даної області знає, які розчинники можуть використовуватися як допоміжний розчинник. Не обмежуючими прикладами таких допоміжних розчинників є оцтова кислота, ацетон, анізол, 1,2-дихлорбензол, диметилацетамід, диметилкарбомат, диметилформамід, диметилфталат, дифеніловий ефір, будь-який багатоатомний спирт і будь-який нітрил. Переважний багатоатомний спирт є двоатомним, триатомним і чотириатомним спиртом. Переважно використовують діоли, які мають 2 або більше атоми вуглецю. Кращими прикладами є етиленгліколь, 1,3-пропандіол, 1,2-дигідроксибутан, 1,2дигідроксипропан, 1,4-бутандіол, 1,4циклогександиметанол, 1,2- циклогександиметанол, диетиленгліколь, 1,2-трансциклопентандіол, 2,4-пентандіол, стиролгліколь, або суміші, що містять два або більше таких діолів. Кращими нітрилами є ацетонітрил, 2-ціанопіридин, 3ціанопіридин, 4-ціанопіридин, бензонітрил, адипонітрил, бутиронітрил, амінобензонітрил, 2ціаноетиловий ефір. Процес окислення каталізують металом і переважно виконують в наступній послідовності, що включає (1) окислення циклогексену до циклогексанону реакцією циклогексену з розчином каталізатора, в якому каталізатор відновлюється, (2) відділення органічної фази від реакційної суміші, (3) повернення каталізатора в окислений стан за 95064 8 допомогою кисневмісного газу, наприклад, повітря, (4) повернення каталізатора на першу стадію. Перша стадія може бути виконана за температури між 0C і 150C і тиску між 0,05 і 5 МПа. Третя стадія може бути виконана при температурі між 0C і 250C і під тиском між 0,05 і 200 МПа. Переважно використовують каталітичну систему з паладієм для окислення циклогексену. Приклади такого каталізатора і його використання для окислення олефіну розкриті в US 4720474, так само як в статті Kim et al. in "Applied Catalysis A: General, 155 (1997)", pages 15-26. Така каталітична система може містити (а) паладій, (b) принаймні один інший метал, вибраний з 8, 9, 10 або 14 групи періодичної системи, і (с) гетерополікислоту або галоген. Всі компоненти можуть бути присутні у формі, наприклад, дисоційованого йону. Переважно паладій присутній в дво- або чотиривалентній формі. Підхожими джерелами паладію є галогеніди паладію, наприклад, хлорид паладію і бромід паладію, солі паладію неорганічних або органічних кислот, наприклад, нітрат паладію, сульфат паладію, ацетат паладію, трифторацетат паладію і ацетилацетонат паладію, і неорганічні сполуки паладію, наприклад, оксид і гидроксид паладію. Крім того, як джерело паладію можуть бути використані сполуки паладію з основними лігандами, одержувані з цих солей металу. Прикладами таких сполук паладію з лігандами є [Pd(en)2 ] CI2, [Pd(phen)2]Cl2, [Pd(CH3CN)2]Cl2, [Pd(C6H5CN)2]Cl2, [Pd(C2O4)2]2, [PdCI2(NH3)2] і [Pd(NO2)2 (NH3)2]. Паладій (а) присутній переважно в кількості між 0,001 мас.% і 10 мас.% (розрахованій як вага 2+ [Pd ], розділена на повну вагу реакційної рідини). Більш переважно паладій присутній в кількості між 0,1 мас.% і 5 мас.%. Прикладами одного додаткового металу, вибраного з 8, 9, 10 або 14 групи періодичної системи, є залізо, мідь, кобальт, нікель, рутеній і олово. Переважно використовують мідь як додатковий метал. Такий додатковий метал використовують для пригнічення осадження паладію. Підхожими джерелами міді є сполуки міді в двовалентному стані. Прикладами таких сполук міді служать хлорид міді(II), бромід міді(II), сульфат міді(II), нітрат міді(II), ацетат міді(II), форміат міді(II) і ацетилацетонат міді(II). Як правило, в сполуках ці додаткові метали присутні в дво-, три- або чотиривалентному стані. Переважно використовують їх галогеніди, наприклад, хлориди і броміди, солі неорганічних кислот, наприклад, сульфати і нітрати, і різні солі, наприклад, ацетати, оксалати, форміати і ацетилацетонати. Краща концентрація (b) додаткового металу може бути представлена відносною концентрацією по паладію (а): моль (b)/моль (а). Краще, щоб це мольне відношення перебувало між 0,1 і 100, ще краще між 0,1 і 10. Прикладом гетерополікислоти є гетерополіоксіаніон з протикатіоном. Цей гетерополіоксіаніон може бути представлений такою загальною формулою [XxMaM'bМ"сOz], де X - елемент, вибраний з групи, що складається з бору, кремнію, германію, фосфору, миш'яку, селену, телуру, йоду, кобальту, 9 марганцю, міді, і М, M' і М" є елементами, незалежно вибраними з групи, що містить вольфрам, молібден, ванадій, ніобій, тантал, реній. Більш переважним X є кремній, германій, фосфор або миш'як і М, M' і М", вибрані з групи, що складається з вольфраму, молібдену і ванадію. Цілі числа а, х, z і м > 0, цілі числа b і с 0, причому a+b+c 2. Прикладами протикатіонів є: протони, катіони лужних металів, катіони лужноземельних металів, катіони перехідних металів, включаючи катіони Pd, Cu, Co і Mn і органічні катіони. Найкращими гетерополікислотами є H(8+v)PMo( 1 2 -v)VvO40, де v дорівнює 012. Хлор і бром є кращими галогенами. Джерелом цих галогенів може бути НСІ, HBr або металевий каталізатор, що містить галоген як протийон, за умови, що галоген присутній у формі йону. Концентрація (с) гетерополікислоти або галогену може бути також описана відносною концентрацією за паладієм (а) , тобто моль (с)/моль (а). Уразі гетерополікислот це мольне відношення переважно перебуває у межах між 0,1 і 100, більш переважно між 0,1 і 10. У разі галогенів краще мольне відношення перебуває у межах між 0,3 і 100, ще краще між 1 і 50. Високі концентрації галогену не бажані через високий ризик корозії реактора, яка, як правило, відбувається за високих концентрацій галогену у водному розчині. Перетворення циклогексену становить переважно >50% і більш переважно >75%. Це перетворення може регулюватися зміною концентрації каталізатора, а також і зміною тривалості контакту, температури реакції або парціального тиску кисню на стадії окислення. Тривалість контакту становить від 5 секунд до 20 годин. Переважно тривалість контакту на стадії окислення становить від 10 секунд до 10 годин. Температура реакції на цій стадії окислення, як правило, становить 0C або вище. Переважно вона перебуває між 20-200 °С, і більш переважно між 40-100°С. Як правило, парціальний тиск кисню під час реакції окислення має величину 0,001 МПа або більше. Переважно парциальний тиск кисню має величину між 0,01 і 10 МПа, більш переважно між 0,05 і 5 МПа. Застосовними є будь-які способи введення кисню. Переважно застосовують спосіб, в якому кисневмісний газ вводять у вигляді дрібних пухирців при перемішуванні лопатями, і спосіб, в якому в реакторі встановлений бар'єрний шар, і кисневмісний газ перетворюють на дрібні пухирці. Стадію b можна здійснювати періодично або безперервно. Реакційна суміш, одержувана в реакторі окислення і/або гідратації, як правило, містить водну фазу, і органічну фазу, яка містить циклогексанол і/або циклогексанон, не прореагувалий бензол, циклогексан і циклогексен. Після відділення водної фази від реакційної суміші окислення і/або гідратації, циклогексанол або циклогексанон може бути виділений із органічної фази будь-яким відомим способом розділення, наприклад дистиляцією. Цю стадію розділення позначають як стадію с. Суміш, що містить непрореагувалий бензол, непрореагувалий циклогексен, а також циклогек 95064 10 сан, піддають стадії гідрування, це стадія d, де бензол так само як циклогексен гідрують до циклогексану. Як правило, ця стадія гідрування може бути виконана будь-яким відомим способом гідрування бензолу і/або циклічних олефінів. її можна здійснювати в рідкій фазі, а також у газовій фазі. Краще гідрування виконувати в газовій фазі. Приклади способів гідрування розкриті в GB 799,396 і GB 835,394. Необов'язково до отриманої на стадії с реакційної суміші, що містить непрореагувалий бензол, непрореагувалий циклогексен, а також циклогексан, можна додавати додаткову кількість бензолу, перш ніж її піддають стадії d. Будь-яка кількість бензолу може бути додана до цієї суміші. Переважно кількість бензолу, що додається, рівна або менша, ніж кількість непрореагувалого бензолу, присутнього в суміші, отриманій на стадії с, у вигляді бензолу, що не прореагував. Гідрування бензолу каталізують за допомогою металічного каталізатора. Переважно металічними каталізаторами є каталізатори металів 8, 9 і 10 групи. Більш переважними є каталізатори на основі нікелю, заліза, паладію, платини, рутенію і родію, при цьому найпереважнішим є каталізатор на основі платини. Металічний каталізатор може бути каталізатором на носії або без нього. У разі каталізатора на носії, носієм може бути, наприклад, кремнезем, діоксид цирконію, діоксид титану, глинозем, діоксид торію, карбід кремнію, глина і диатомна земля. Як правило, як носій використовують кремнезем, діоксид цирконію, діоксид титану, глинозем, діоксид торію, карбід кремнію. Як кращий носій використовують кремнезем, діоксид цирконію, діоксид титана, глинозем. Найкращим носієм є глинозем. Найкращим металічним каталізатором на носії є платиновий каталізатор на глиноземі. Концентрація каталізатора може бути виражена в мас.% по відношенню до маси носія. Переважно вона перебуває між 0,01 і 10 %, переважніше між 0,01 і 1 % і найбільш переважно між 0,1 і 0,5 мас.%. Парціальний тиск водню на виході реактора гідрування бензолу переважно становить принаймні від 0,1 до 35 МПа за температури на вході реактора в межах від приблизно 350-400 C до приблизно 225 C на виході реактора. Переважніше цей парціальний тиск перебуває у межах між 0,5 і 10 МПа. Найбільш переважно він перебуває у межах між 0,8 і 2 МПа. Отриману після стадії гідрування суміш, яка містить циклогексан, піддають стадії окислення, стадії е, що приводить до суміші, яка містить циклогексанол і циклогексанон. Як правило, ця стадія окислення може бути виконана будь-яким відомим способом. Підхожий спосіб, наприклад, розкритий в ЕР-А-579323, ЕР-А-0092867 і ЕР-А-4105. Згідно з цими відомими способами спочатку циклогексан перетворюють в циклогексил гідропероксид. Цей циклогексил гідропероксид піддають реакції розкладу для перетворення отриманого циклогексил гідропероксиду в циклогексанол і циклогексанон. Перетворення циклогексану в циклогексил гідропероксид може бути виконане в рідкій фазі у 11 присутності газу, що містить молекулярний кисень. Прикладами газу, що містить молекулярний кисень, служать кисень, повітря і суміші кисню з інертним газом, наприклад, азотом, гелієм, неоном і аргоном. Тиск в ході процесу окислення не є критичним, в основному він перебуває у межах між 0,1 і 5 МПа. Переважно, тиск перебуває у межах між 1 і 2 МПа. Температура протягом процесу окислення не є критичною, але, в основному, має значення між 70 і 115°С. Процес окислення може бути виконаний протягом періоду часу між 5 секундами і 20 годинами, переважно, принаймні 10 секунд і не більше 14 годин. Переважно процес окислення виконують без каталізатора, щоб запобігти негайному розкладу отриманого циклогексил гідропероксиду. У разі застосування каталізатора, використовують тільки дуже невелику його кількість, переважно в інтервалі між 0,1 і 10 ррm. Переважніша кількість становить від 0,2 до 2 ррm. Прикладами підхожих каталізаторів окислення є кобальт, хром, марганець, залізо, нікель або мідь. Кращі каталізатори є солями кобальту, наприклад, нафтенат кобальту і 2-етил-гексаноат кобальту. Розклад циклогексил гідропероксиду в суміші окислення може бути проведений за допомогою солей металів, наприклад, солей перехідних металів, наприклад, кобальту, нікелю, заліза, хрому, марганцю і міді. Переважно використовують сіль кобальту або хрому, наприклад, сульфат кобальту, нітрат кобальту, сульфат хрому або нітрат хрому. Сіль металу може бути використана в кількості 0,1-1000 масових частин на мільйон (розрахований як маса металу по відношенню до повної маси водної фази). Переважно кількість солі металу становить 1-200 масових частин на мільйон. Розкладання циклогексил гідропероксиду може бути виконано в реакційному апараті з мішалкою або реакторі ідеального витіснення. Переважно розкладання виконують за температури в межах 70-115°С. Циклогексанол і циклогексанон, отримані після розкладу, можуть бути відокремлені від цієї суміші будь-яким відомим способом розділення. Переважно органічну фазу піддають дистиляції, щоб виділити циклогексан із суміші, що містить циклогексанол і циклогексанон, після відділення органічної фази від водної фази. Виділений циклогексан може бути повернений на стадію окислення. Короткий опис креслення Фіг. 1 - схематична діаграма виконання способу відповідно до даного винаходу. Опис виконання На Фіг. 1, А наведено реактор гідрування, який містить водний розчин каталізатора гідрування на носії. В цей реактор і гідрування бензол надходить лінією 1, а водень надходить лінією 2. Водень, що не прореагував, видаляють лінією 3. Реакційна суміш гідрування надходить лінією 4 до сепаратора В, в якому органічний шар, що містить не прореагувалий бензол, циклогексен і циклогексан, відділяють від водного шару, що містить каталіза 95064 12 тор. Водний шар видаляють лінією 5 і повертають в реактор гідрування, тоді як органічний шар надходить лінією б в реактор окислення, позначений С, що містить розчинник. Після введення каталізатора окислення лінією 7 в реактор повітря надходить в цей реактор лінією 8. Непрореагувале повітря видаляють лінією 9. Реакційну суміш окислення видаляють і направляють до сепаратора, позначеного D, лінією 10. В сепараторі циклогексанол і циклогексанон відділяють від циклогексану і непрореагувалого бензолу і видаляють по лінії 11. Потім залишкова суміш, що включає циклогексан і непрореагувалий бензол, надходить лінією 12 в реактор гідрування Е. Необов'язково додаткова кількість бензолу надходить в реактор гідрування лінією 27. Водень в реактор гідрування, який містить каталізатор гідрування, надходить лінією 13. Водень, що не прореагував, видаляють по лінії 14. Реакційна суміш гідрування надходить лінією 15 до сепаратора F, перегінної колони, в якій циклогексан відганяють від реакційної суміші. Водний розчин, що залишається, повертають в реактор гідрування E по лінії 16, тоді як відігнаний циклогексан надходить лінією 17 в реактор окислення G. По лінії 18 повітря надходить в цей реактор, тоді як повітря, що не прореагувало, видаляють з реактора лінією 19. Реакційна суміш окислення лінією 20 надходить в реактор розкладання, позначений Н, який містить водний розчин з каталізатором розкладання. Потім водний розчин гідроксиду натрію надходить в цей реактор по лінії 21. Після розкладання реакційна суміш, що містить два шари, органічний шар з непрореагувалим циклогексаном, циклогексанолом і циклогексаноном, і водний шар, що містить каталізатор, надходять до сепаратора І по лінії 22 для відділення цих двох шарів один від одного. Потім водний шар повертають в реактор окислення G лінією 23, тоді як органічний шар надходить лінією 24 в перегінну колону K для відгонки непрореагувалого циклогексану від циклогексанолу і циклогексанону, щоб повернути циклогексан в реактор окислення G лінією 25 і виділити циклогексанол і циклогексанон по лінії 26. Далі винахід буде пояснено за допомогою наступних не обмежувальних прикладів. Приклади Розрахунок селективності Селективність по відношенню до певної сполуки розраховують шляхом ділення кількості цієї сполуки, вираженої в молях, на загальну кількість сполук, виражену в молях, і домножуючи результат на 100 %. Повну селективність виходячи з бензолу по відношенню до циклогексанолу або циклогексанону розраховують за допомогою наступної формули: (Вихід циклогексену в мол.%, ділений на 100 %) * (перетворення циклогексену в мол.% поділене на 100 %) * (селективність окислення циклогексену в мол.%, поділена на 100 %) + (вихід циклогексану в мол.%, поділений на 100 %) * (1 (перетворення бензолу в мол.%, поділене на 100 %)) + (вихід циклогексену в мол.%, поділений на 100 %) * (1-(перетворення циклогексену в мол.%, поділене на 100 %)) * (селективність окислення 13 циклогексену в мол.%, поділена на 100 %) Одержання каталізатора 2,5 г RuCI33H2O і 6,7 г ZnCI2 розчиняють в 250 мл води. До цього розчину додають 35 мл 30% водного розчину NaOH при безперервному перемішуванні. Після нагрівання суміші протягом 2,5 годин за 80C перемішування припиняють і суміш охолоджують до кімнатної температури. Отриманий осад двічі промивають 1 N водним розчином NaOH. Потім осаджений продукт нагрівають разом з 250 мл 5% водного розчину NaOH в автоклаві протягом 17 годин за 150C в атмосфері водню під тиском 5 МПа , постійно перемішуючи. Після охолодження реактора до кімнатної температури продукт поміщають в атмосферу аргону, продукт промивають спочатку 30% водним розчином NaOH і потім водою. Отриманий продукт, каталізатор гідрування рутеній/цинк, висушують у вакуумі. Порівняльний Експеримент А Гідрування бензолу. Протягом години 100г бензолу і 300 нл водню подають у трубчастий реактор гідрування, що містить 50 мл платинового каталізатора на оксиді алюмінію (0,3 мас.% Pt). Реакцію гідрування виконують під тиском приблизно 3,1 МПа і за максимальної температури в реакторі 390 °С, отриманої за рахунок відведення теплоти реакції охолоджуванням реактора маслом до приблизно 225C Всі органічні сполуки конденсували і аналіз газовою хроматографією показав, що вміст домішок у циклогексані був менший 0,05 мас.%. Це вказує на селективність по циклогексану, принаймні, 99,9 %. Окислення циклогексану 170 г циклогексану, отриманого гідруванням бензолу, завантажують в реактор періодичної дії з дефлегматором. Суміш циклогексану перемішують 0 при 1300 об/хвил і нагрівають до 160 C з постійним потоком 8 % O2 в N2 при тиску в реакторі 1,5 МПа. Після 1 години введення кисню у вигляді суміші 8 % O2 в N2 в кількості 80 нл/год азоту реактор охолоджують до кімнатної температури. Після скидання тиску 35 мл 1N водного розчину NaOH, що містить 20 ррт кобальту, введеного у вигляді сульфату кобальту, додають до реакційної суміші. Потім реактор наповнюють азотом до 1 МПа і перемішують протягом однієї години при 1000 об/хвил за температури 95°С Після охолодження реакційної суміші і скидання тиску реакційну суміш підкислюють розбавленою сірчаною кислотою. Потім органічний шар відділяють. Аналіз відокремленого органічного шару газовою хроматографією показав присутність 43,1 ммоля циклогексанону, 33,2 ммоля циклогексанолу і 8,9 ммоля побічних продуктів типу С6. Це обумовлює селективність по циклогексанону і циклогексанолу з циклогексану 8 9,6 % (=100%*(43,1+33,2)/(43,1+33,2+8,9)). Повна селективність по циклогексанолу і циклогексанону, розрахована за початковою кількістю бензолу, становить 8 9,5%. Приклад 1 Часткове гідрування бензолу До суміші 80 мл бензолу і 320 мл води в титановому автоклаві додають 0,4 г каталізатора гідрування рутеній/цинк разом з 14,4 г ZnSO4•7H2O і 95064 14 2 г ZrO2. Цю суміш перемішують при 1500 об/хвил і 0 нагрівають до 145 C при тиску водню 5 МПа. Через 65 хвилин реакційну суміш охолоджують до кімнатної температури. Аналіз органічного шару газовою хроматографією показав, що отримана реакційна суміш бензолу, циклогексену і циклогексану містила менш ніж 0,05 % домішок і мольне відношення бензол/циклогексен/циклогексан становило 29,9/54,8/15,2. За ступеня перетворення бензолу 70,1 % отримано вихід циклогексану 15,2 % і вихід циклогексену 54,8 %. Приклад 2 Окислення суміші бензолу, циклогексену і циклогексану 54 мл суміші бензолу, циклогексену і циклогексану з мольним відношенням 29,9/54,8/15,2 поміщають в автоклав разом з 80 мл 3% водного розчину сірчаної кислоти, 40 мл ацетонітрилу, 199 мг Pd(NO3)2, 746 мг CuSO4 і 6,99 г НзРМоі204о. Цю реакційну суміш перемішують при 1500 об/хвил з постійним потоком 80 нл 5% кисню в азоті за годину під тиском 5 МПа за температури 80°С. Після 8 годин реакційну суміш охолоджують до кімнатної температури. Аналіз продуктів газовою хроматографією показав 29,9 мол. % бензолу, 3,6 мол. % циклогексену, 15,2 мол. % циклогексану, 50,1 мол. % циклогексанону, 0,5 мол. % циклогексанолу і 0.6 мол. % С6 домішок. За ступеня перетворення 93,4 % циклогексену отримано селективність 98,8 % по циклогексанолу і циклогексанону. Приклад 3 Гідрування суміші бензол/циклогексен/циклогексан Протягом години 100 грамів суміші 61,4 грама бензолу, 7,4 грама циклогексену і 31,2-грама циклогексану поміщають у трубчастий реактор гідрування, що містить 50 мл платинового каталізатора на оксиді алюмінію (0,3 мас.% Pt), разом з 300 нл водню. Реакцію гідрування проводять під тиском приблизно 3,0 МПа. Тепло реакції відводять, охолоджуючи реактор маслом до приблизно 225C, внаслідок чого максимальна температура в реакторі становить 370C Всі органічні сполуки конденсували і аналіз газовою хроматографією показав, що вміст домішок у циклогексані був менший за 0,03 %. Це вказує на селективність гідрування по циклогексану принаймні 99,9%. Приклад 4 Окислення циклогексану 165 г циклогексану завантажують в реактор періодичної дії з дефлегматором. Циклогексан перемішують при 1300 об/хвил і нагрівають до 0 160 C з постійним потоком 80 нл/ч 8 % O2 в N2 під тиском 1,5 МПа. Через 1 годину кисень замінюють азотом і реактор охолоджують до кімнатної температури. Після скидання тиску до реакційної суміші додають 35 мл 1N водного розчину NaOH, що містить 20 ррm кобальту у вигляді сульфату кобальту, для розкладання циклогексил гідроперксиду, отриманого в ході реакції окислення. Потім реактор заповнюють азотом до 1 МПа, і реакційну суміш перемішують при 1000 об/хвил протягом ще однієї години за 95C Після охолодження реакцій 15 ну суміш підкислюють розбавленою сірчаною кислотою, органічний шар відділяють. Аналіз газовою хроматографією показав, що одержано 42,7 ммолей циклогексанону, 32,6 ммолей циклогексанолу і 82 ммолей побічних продуктів типу С6. Це вказує на селективність по циклогексанону і циклогексанолу з циклогексану 90,2%. З прикладів 1-4 можна розрахувати, що повна селективність по циклогексанолу і циклогексанону, розрахована за початковою кількістю бензолу, становить 94,5%. Приклад 5 Часткове гідрування бензолу. Приклад 1 повторюють, тому реакційну суміш після перемішування при 1500 об/хвил і нагрівання до 145°С при тиску водню 5 МПа охолоджують до кімнатної температури. Аналіз органічного шару газовою хроматографією показав, що суміш бензолу, циклогексену і циклогексану містить менш ніж 0,05 % домішок і мольне відношення бензол/циклогексен/циклогексан становить 56,2/37,3/6,5. За ступеня перетворення бензолу 43,8 % отримано вихід циклогексану 6,5 % і вихід циклогексену приблизно 37,3 %. Приклад 6 Окислення суміші бензолу, циклогексену і циклогексану Приклад 2 повторюють з отриманою в Прикладі 5 сумішшю, яка містить бензол, циклогексен і циклогексан з мольним відношенням 56,2/37,3/6,5. Аналіз отриманої суміші окислення газовою хроматографією показав наявність 56,2 мол.% бензолу, 3,2 мол.% циклогексену, 6,5 мол.% циклогексану, 33,4 мол.% циклогексанону, 0,4 мол.% циклогексанолу і 0,3 мол.% С6 домішок. За ступеня перетворення циклогексену 91,4 % отримано селективність по циклогексанолу і циклогексанону 99,1 %. Приклад 7 Гідрування суміші бензол/циклогексен/циклогексан. 100 грамів/год суміші 85,3-грама бензолу, 4,9 грама циклогексену і 9,9-грама циклогексану поміщають в трубчастий реактор гідрування, що містить 50 мл платинового каталізатора на оксиді алюмінію (0,3 мас.% Pt), разом з 300 нл/час водню. Реакцію гідрування виконують під тиском приблизно 3,0 МПа і тепло реакції відводять, охолоджуючи реактор маслом приблизно до 225C, внаслідок чого максимальна температура в реакторі становила 370C. Всі органічні сполуки конденсували, і аналіз газовою хроматографією показав, що вміст домішок в циклогексані був менший за 0,03 %. Це відповідає селективності гідрування по циклогексану, принаймні, 99,9 %. Приклад 8 95064 16 Окислення циклогексану. Приклад 4 повторюють з 167 г, отриманими в прикладі 7. Аналіз газовою хроматографією показав, що одержано 43,0 ммолей циклогексанону, 32,8 ммолей циклогексанолу і 8,6 ммолей побічних продуктів типу С6. Це відповідає селективності по циклогексанону і циклогексанолу з циклогексану 89,9 % З прикладів 5-8 можна розрахувати, що повна селективність по циклогексанолу і циклогексанону, розрахована по початковій кількості бензолу, становить 93 %. Приклад 9 Окислення суміші бензолу, циклогексену і циклогексану. 54 мл суміші бензолу, циклогексену і циклогексану з мольним відношенням 29,9/54,8/15,2, виготовленої як в прикладі 1, поміщають в автоклав і піддають окисленню згідно прикладу 2, з тією відмінністю, що реакційну суміш охолоджують до кімнатної температури після проходження 3,5 годин. Аналіз продуктів газовою хроматографією показав 29,9 мол.% бензолу, 21,3 мол.% циклогексену, 15,2 мол.% циклогексану, 32,9 мол.% циклогексанону, 0,4 мол.% циклогексанолу і 02 мол.% С6 домішок. При перетворенні 61,1 % циклогексену отримана селективність 99,4 % по циклогексанолу і циклогексанону. Приклад 10 Гідрування суміші бензол/циклогексен/циклогексан. 100 грамів/год суміші 45,0 грамів бензолу, 32,1 грама циклогексену і 22,9-грама циклогексану направляють в трубчастий реактор гідрування, що містить 50 мл платинового каталізатора на оксиді алюмінію (0,3 мас.% Pt), разом з 300 нл/год водню. Реакцію гідрування виконують під тиском приблизно 3,0 МПа і тепло реакції відводять, охолоджуючи реактор маслом приблизно до 225C, внаслідок чого максимальна температура в реакторі становила 370C Всі органічні сполуки конденсували, і аналіз газовою хроматографією показав, що вміст домішок в циклогексані був менший за 0,03 %. Це відповідає селективності гідрування по циклогексану, принаймні, 99,9 %. Приклад 11 Окислення циклогексану . Приклад 4 повторюють з 170 г циклогексану, отриманими в прикладі 10. Аналіз газовою хроматографією показав, що одержано 42,9 ммолей циклогексанону, 32,8 ммолей циклогексанолу і 8,1 ммолей побічних продуктів типу С6. З прикладів 8-11 можна розрахувати, що повна селективність по циклогексанолу і циклогексанону, розрахована по початковій кількості бензолу, становить 93,1 %. 17 Комп’ютерна верстка Д. Шеверун 95064 Підписне 18 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for the preparation of cyclohexanol and cyclohexanone

Автори англійськоюKreuwels Ankie, Oevering Hendrik

Назва патенту російськоюСпособ получения циклогексанола и циклогексанона

Автори російськоюКройуэльс Энки, Эверинг Хендрик

МПК / Мітки

МПК: C07C 45/34, C07C 5/11, C07C 45/39, C07C 29/04

Мітки: циклогексанолу, циклогексанону, спосіб, одержання

Код посилання

<a href="https://ua.patents.su/9-95064-sposib-oderzhannya-ciklogeksanolu-i-ciklogeksanonu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання циклогексанолу і циклогексанону</a>

Попередній патент: Блістерна упаковка для застосування в інгаляторах

Наступний патент: Пристрій для нейруйнівного контролю стінок феромагнітних конструктивних елементів

Випадковий патент: Живильне середовище для культивування штаму ls-0912 laetiporus sulphureus (bull.) murrill - продуценту каротиноїдів