Пристрій для видалення текучих середовищ і/або твердих речовин

Формула / Реферат

1. Пристрій для видалення текучих середовищ і/або твердих речовин з суміші дисперсних матеріалів, що містить резервуар, який утворює кільцеподібну робочу камеру з циліндричним зовнішнім контуром, прилади для введення дисперсних матеріалів в робочу камеру і виведення з неї, і повітродувний пристрій для введення флюїдизувального засобу знизу в робочу камеру, а також прилади для підготовки флюїдизувального засобу в напрямку потоку перед входом у повітродувний пристрій, причому в робочій камері вертикально стоячими стінками утворені протяжні у вертикальному напрямку відсіки, з яких один утворює розвантажувальний відсік, який знизу не продувається або продувається в незначній мірі флюїдизувальним засобом і на нижньому кінці якого розташований розвантажувальний прилад, і з яких інший відсік обладнаний завантажувальним приладом і виконаний як завантажувальний відсік, і відсіки на своїх верхніх кінцях є відкритими, який відрізняється тим, що над стінками (8) розташовані спіральні лопаті (9), які нахилені або вигнуті в напрямку потоку від завантажувального відсіку (15) до розвантажувального відсіку (17), і зовнішній діаметр спіральних лопатей (9) не перевищує зовнішній діаметр стінок (8), і спіральні лопаті (9) оточені зовнішньою обшивкою, яка в радіальному напрямку не виступає за межі зовнішньої обшивки (3), яка охоплює стінки (8), причому над спіральними лопатями (9) розташовані додаткові спіральні лопаті (11), які мають однакову зі спіральними лопатями (9) орієнтацію і збільшені нахил або кривизну.

2. Пристрій за п. 1, який відрізняється тим, що зовнішня обшивка (3) резервуара (2) над робочою камерою (20) виконана циліндричною або конусоподібно звужуваною.

3. Пристрій за п. 1 або 2, який відрізняється тим, що відсіки (15, 16, 17) утворені вертикальними стінками (8), до верхніх кінців яких примикають спіральні лопаті (9).

4. Пристрій за п. 3, який відрізняється тим, що спіральні лопаті (9) закріплені на стінках (8) або виконані разом з ними.

5. Пристрій за п. 3, який відрізняється тим, що спіральні лопаті (9) розташовані в резервуарі (2) відділеними від стінок (8) із зазором у вертикальному напрямку.

6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що напірна сторона спіральних лопатей (9) відносно осьової складової швидкості потоку флюїдизувального засобу на нижній кромці нахилена під кутом до 10°.

7. Пристрій за будь-яким з пп. 1-6, який відрізняється тим, що напірна сторона спіральних лопатей (9) відносно осьової складової швидкості потоку флюїдизувального засобу на верхній кромці нахилена під кутом до 35°.

8. Пристрій за будь-яким з пп. 1-7, який відрізняється тим, що всередині пристрою розміщений пароперегрівач (6), і внутрішній діаметр спіральних лопатей (9) відповідає зовнішньому діаметру пароперегрівача (6).

9. Пристрій за п. 1, який відрізняється тим, що напірна сторона додаткових спіральних лопатей (11) відносно осьової складової швидкості потоку флюїдизувального засобу на нижній кромці нахилена під кутом до 15°.

10. Пристрій за п. 1, який відрізняється тим, що напірна сторона додаткових спіральних лопатей (11) відносно осьової складової швидкості потоку флюїдизувального засобу наверхній кромці нахилена під кутом до 90°.

11. Пристрій за будь-яким з пп. 1-10, який відрізняється тим, що над спіральними лопатями (9) сформована кільцеподібна перехідна зона (10) без впливаючого на течію приладу.

12. Пристрій за будь-яким з пп. 1-11, який відрізняється тим, що над спіральними лопатями (9) передбачені зворотні направляючі лопаті (13) з нахилом або кривизною, протилежним нахилу або кривизні спіральних лопатей (9), причому їх напірна сторона відносно осьової складової швидкості потоку флюїдизувального засобу на вхідному кінці нахилена під кутом до 90°.

13. Пристрій за будь-яким з пп. 1-12, який відрізняється тим, що над спіральними лопатями (9) передбачені зворотні направляючі лопаті (13) з нахилом або кривизною, протилежним нахилу або кривизні спіральних лопатей (9), напірна сторона яких відносно осьової складової швидкості потоку флюїдизувального засобу на вихідному кінці нахилена під кутом до 0°.

14. Пристрій за п. 12 або 13, який відрізняється тим, що зворотні направляючі лопаті (13) своїм радіально внутрішнім кінцем примикають до розташованої в центрі розвантажувальної труби (14).

15. Пристрій за будь-яким з пп. 1-14, який відрізняється тим, що зворотні направляючі лопаті (13) мають двічі зігнуту форму.

16. Пристрій за будь-яким з пп. 1-15, який відрізняється тим, що між завантажувальним відсіком (15) і розвантажувальним відсіком (17) розташована множина проміжних відсіків (16).

17. Пристрій за будь-яким з пп. 1-15, який відрізняється тим, що завантажувальний відсік (15) і розвантажувальний відсік (17) розташовані поруч один з одним.

18. Пристрій за будь-яким з пп. 1-17, який відрізняється тим, що спіральні лопаті (9) мають двічі зігнуту форму.

19. Пристрій за будь-яким з пп. 1-18, який відрізняється тим, що додаткові спіральні лопаті (11) мають двічі зігнуту форму.

20. Пристрій за будь-яким з пп. 1-19, який відрізняється тим, що над спіральними лопатями (9) розміщений пиловловлювач (12).

21. Пристрій за будь-яким з пп. 1-20, який відрізняється тим, що перед вентилятором приєднані пристрої для очищення, рециркуляції і для нагрівання (6) флюїдизувального засобу.

22. Пристрій за будь-яким з пп. 1-21, який відрізняється тим, що робоча камера (20) на своєму нижньому кінці обмежена днищем (7), що продувається з проточними отворами.

23. Пристрій за п. 22, який відрізняється тим, що днище (7), що продувається, має склепистий або приблизно склепистий профіль.

24. Пристрій за п. 22 або 23, який відрізняється тим, що днище (7), що продувається, має крізні отвори для флюїдизувального засобу.

25. Пристрій за п. 24, який відрізняється тим, що в радіально зовнішній області днища (7), що продувається, утворена крізними отворами площа вільного протоку є більшою, ніж в радіально внутрішній області.

26. Пристрій за п. 24 або 25, який відрізняється тим, що утворена крізними отворами площа вільного протоку, скорочується в окружному напрямку, починаючи із завантажувального відсіку (15).

Текст

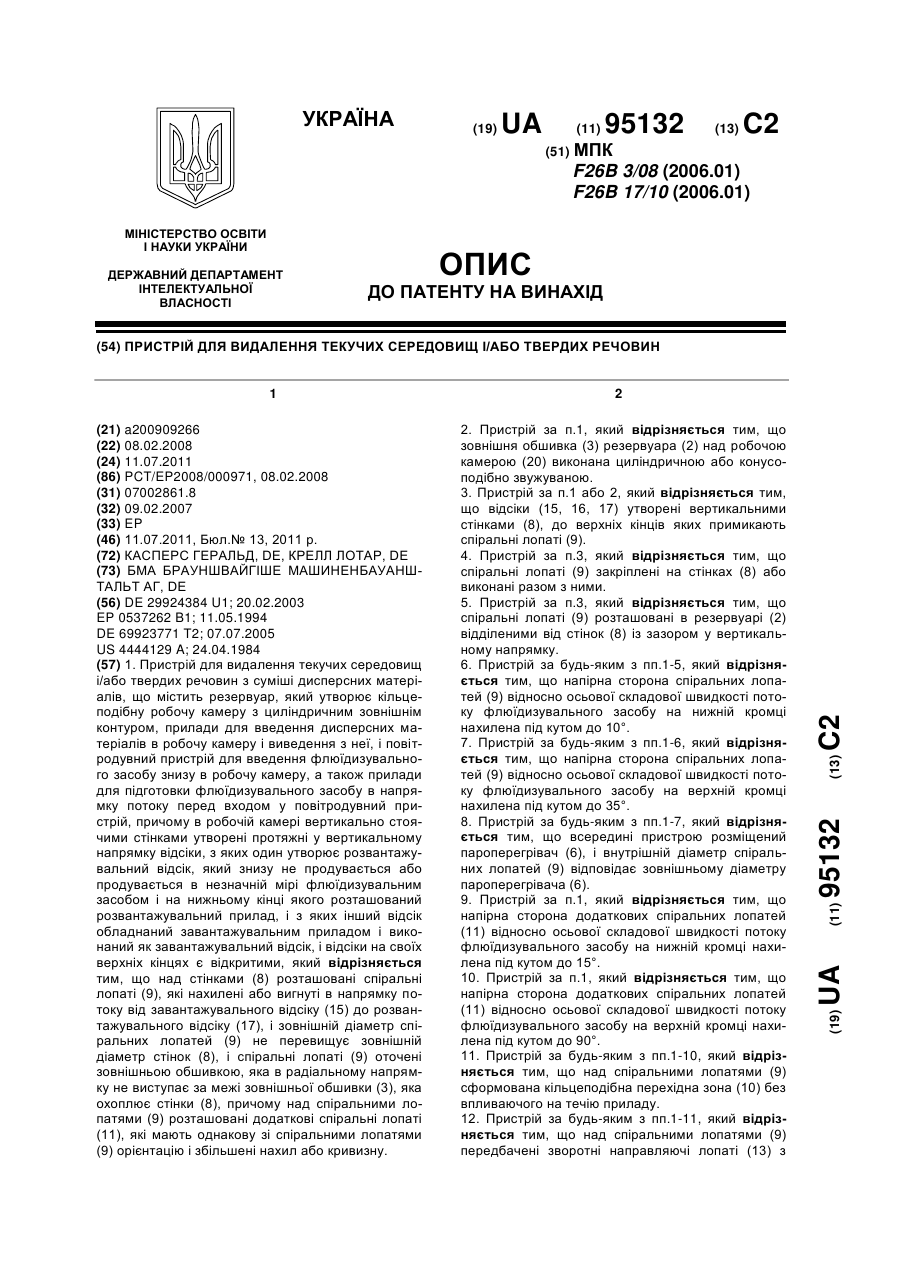

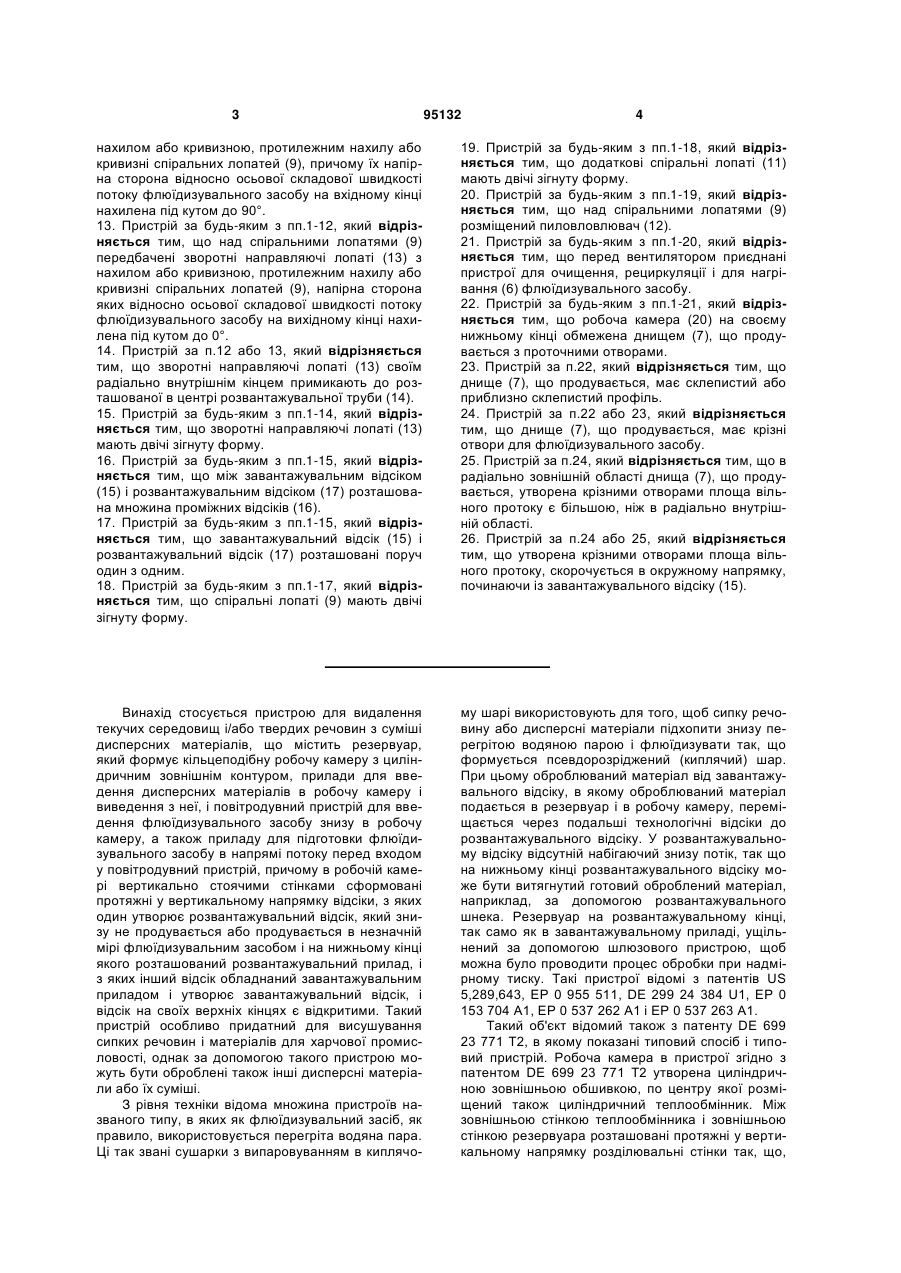

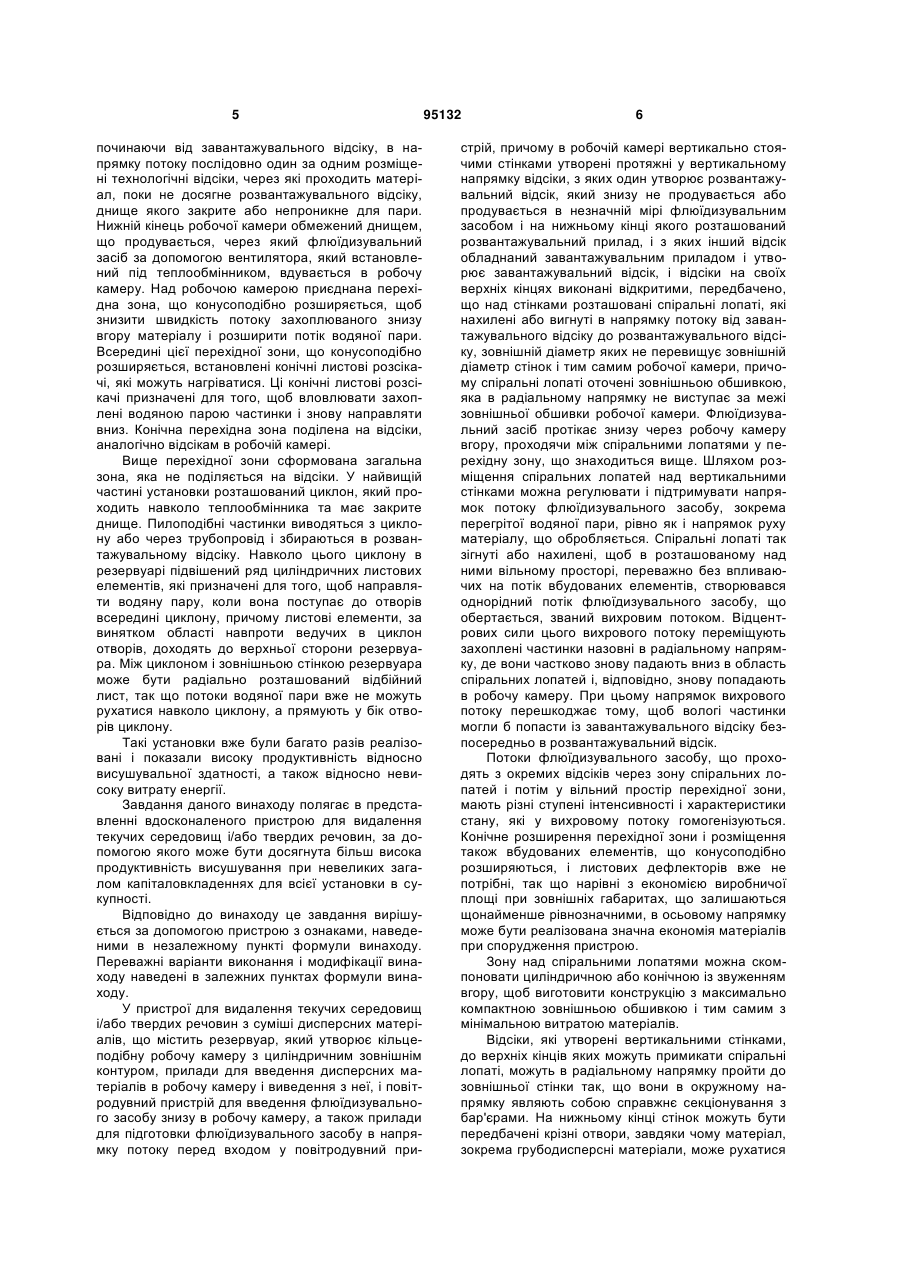

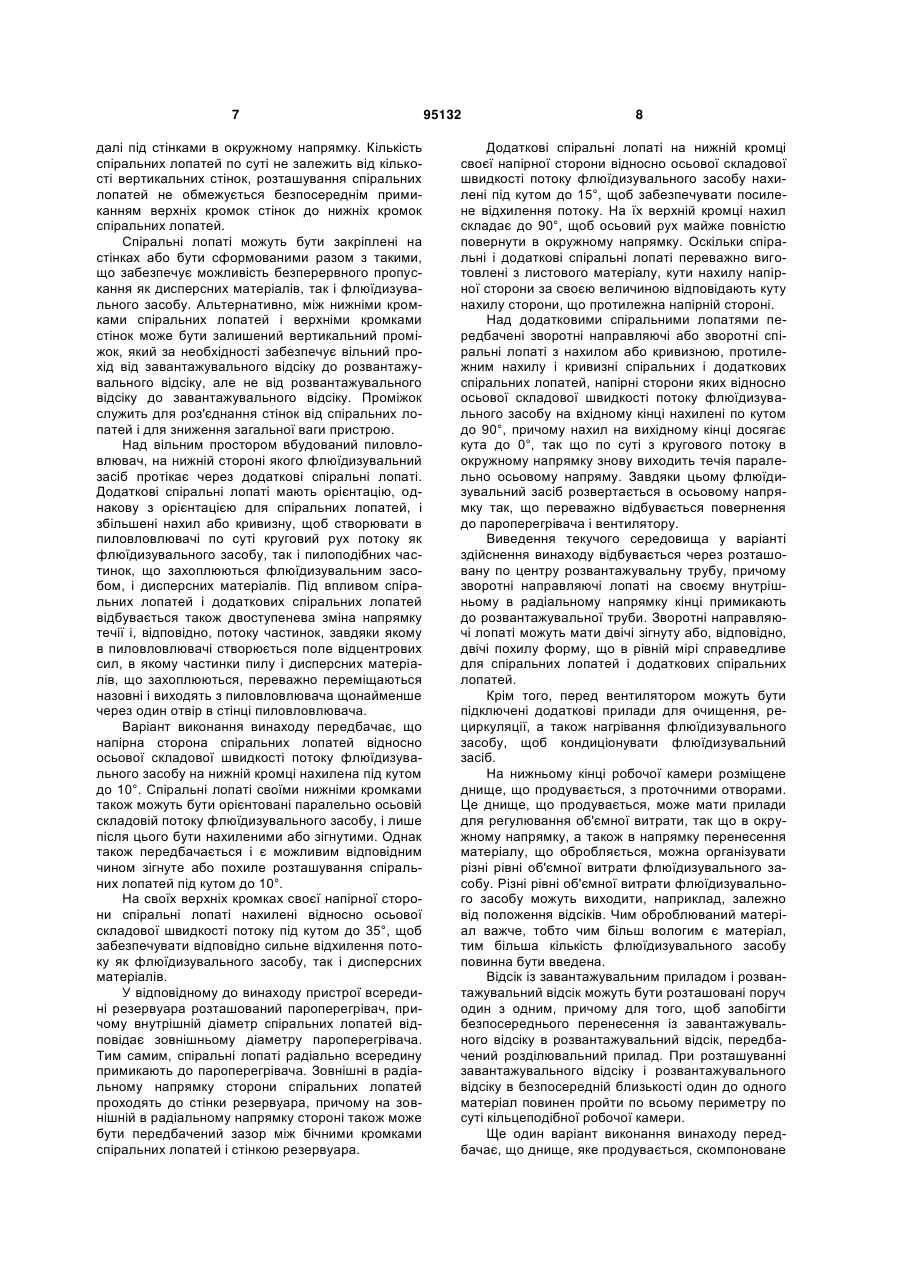

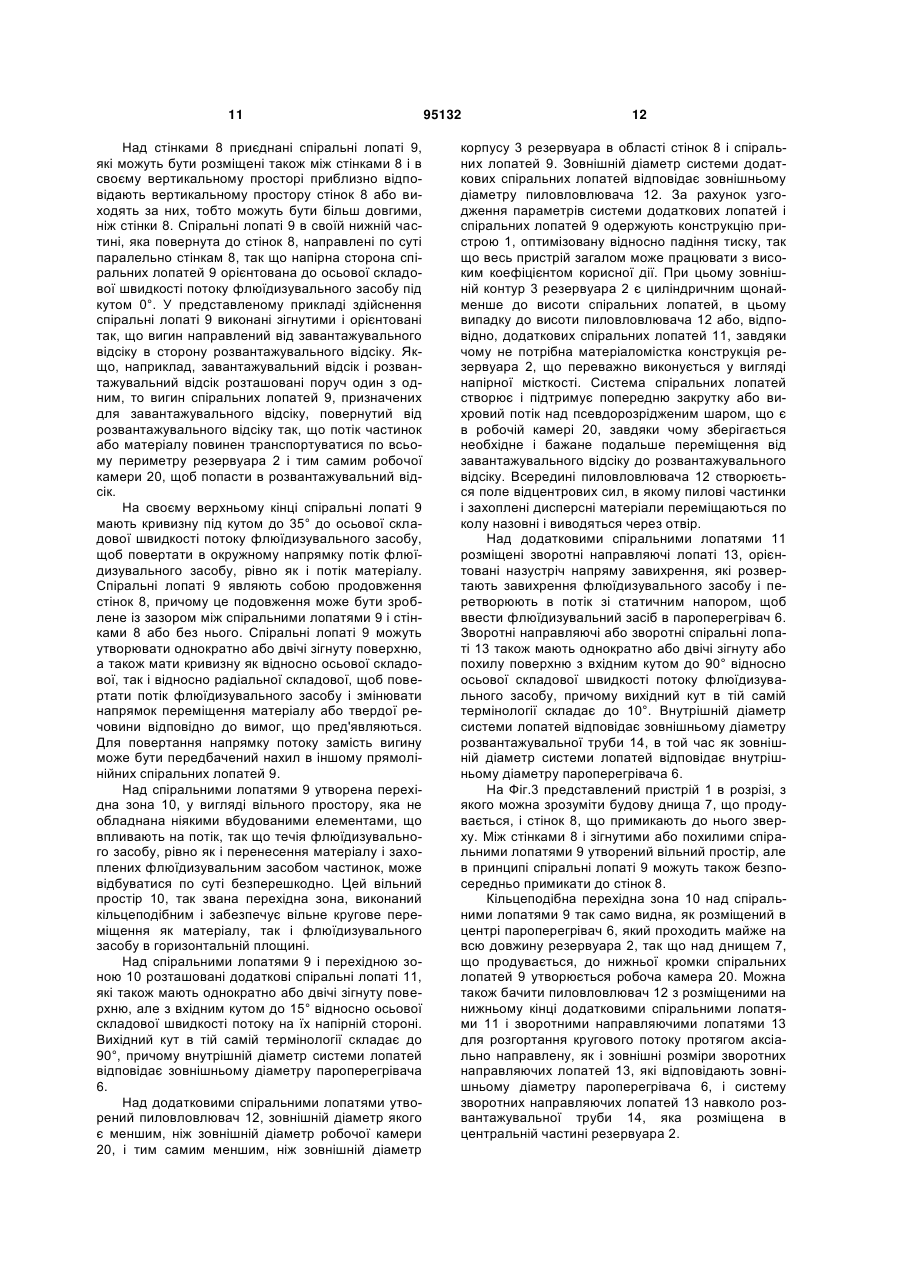

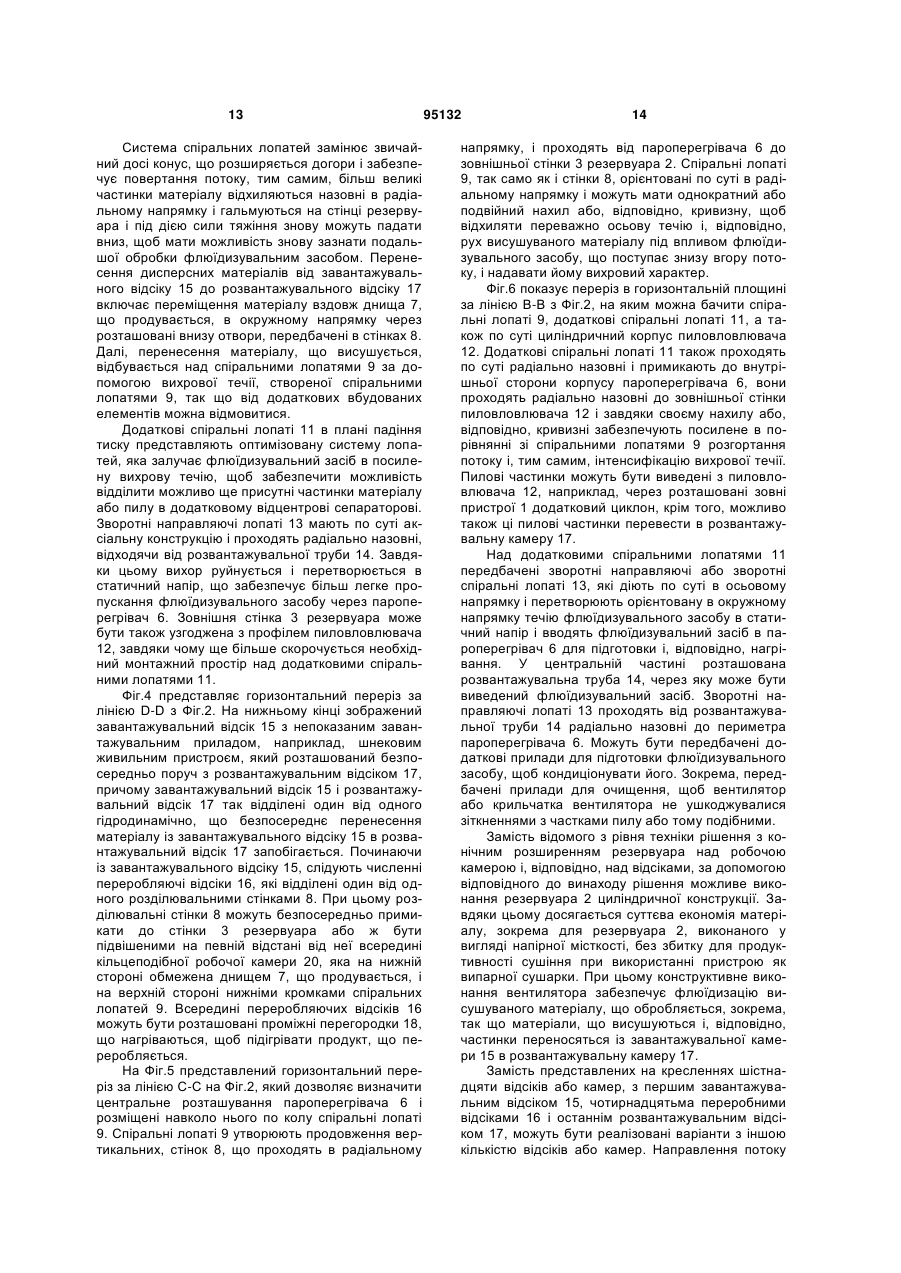

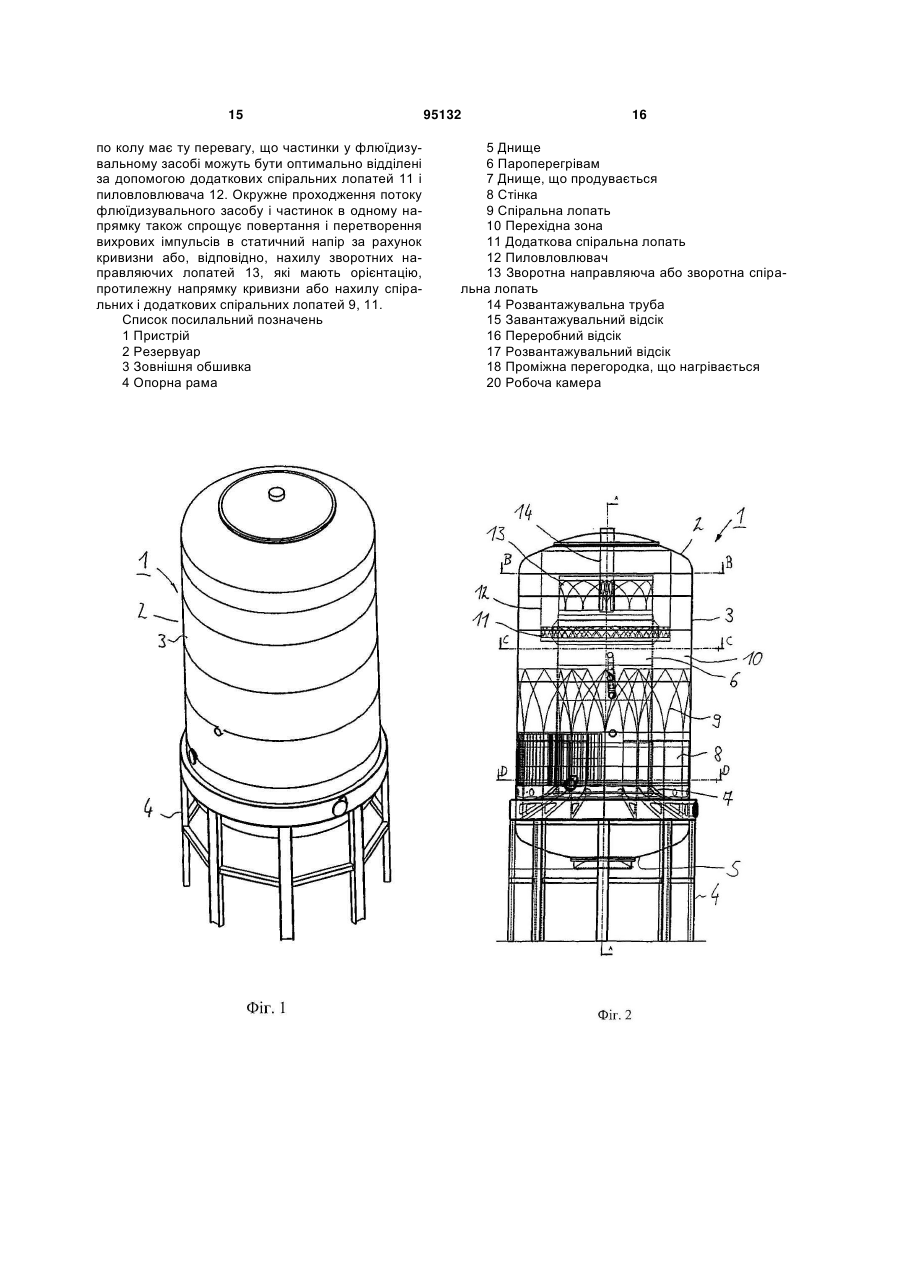

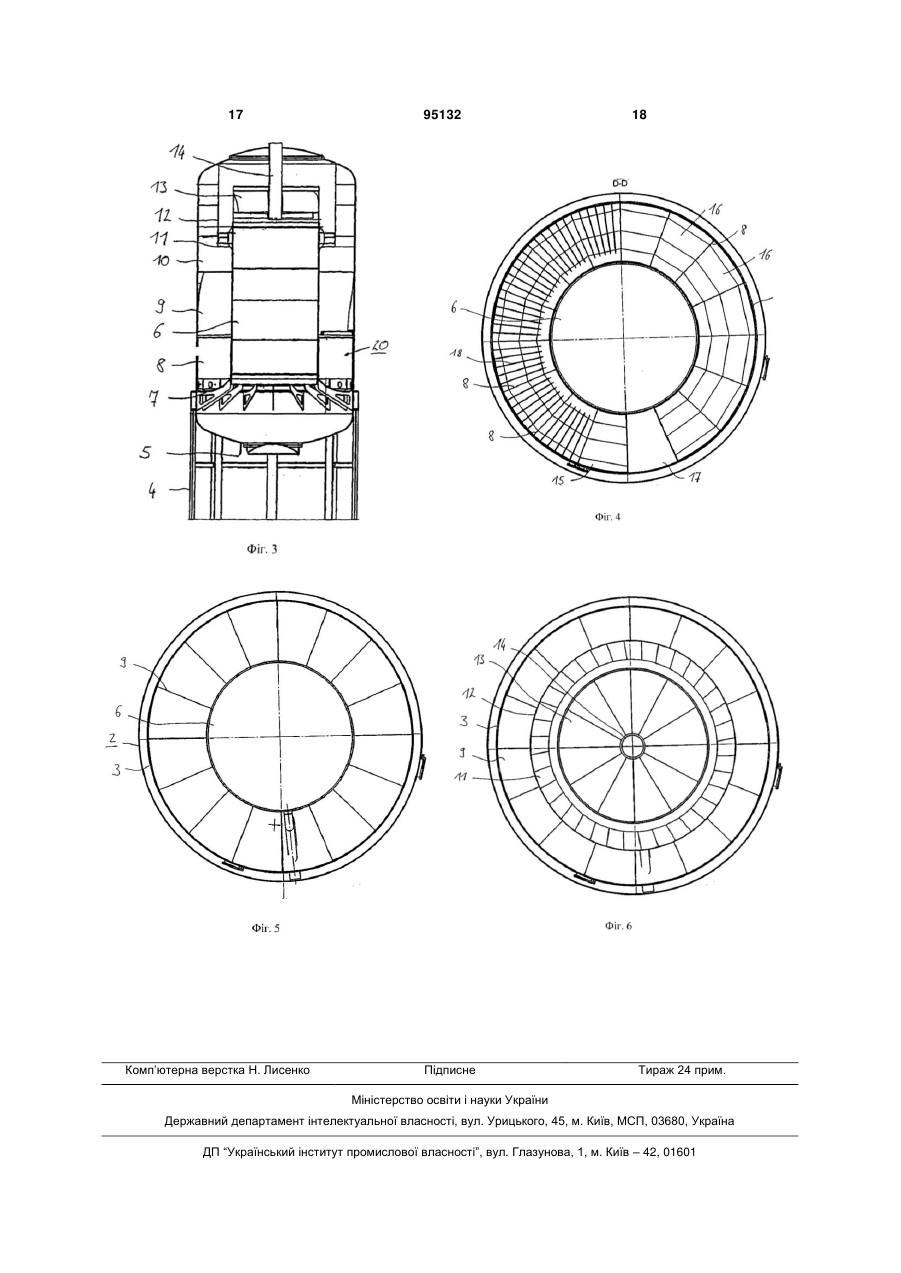

1. Пристрій для видалення текучих середовищ і/або твердих речовин з суміші дисперсних матеріалів, що містить резервуар, який утворює кільцеподібну робочу камеру з циліндричним зовнішнім контуром, прилади для введення дисперсних матеріалів в робочу камеру і виведення з неї, і повітродувний пристрій для введення флюїдизувального засобу знизу в робочу камеру, а також прилади для підготовки флюїдизувального засобу в напрямку потоку перед входом у повітродувний пристрій, причому в робочій камері вертикально стоячими стінками утворені протяжні у вертикальному напрямку відсіки, з яких один утворює розвантажувальний відсік, який знизу не продувається або продувається в незначній мірі флюїдизувальним засобом і на нижньому кінці якого розташований розвантажувальний прилад, і з яких інший відсік обладнаний завантажувальним приладом і виконаний як завантажувальний відсік, і відсіки на своїх верхніх кінцях є відкритими, який відрізняється тим, що над стінками (8) розташовані спіральні лопаті (9), які нахилені або вигнуті в напрямку потоку від завантажувального відсіку (15) до розвантажувального відсіку (17), і зовнішній діаметр спіральних лопатей (9) не перевищує зовнішній діаметр стінок (8), і спіральні лопаті (9) оточені зовнішньою обшивкою, яка в радіальному напрямку не виступає за межі зовнішньої обшивки (3), яка охоплює стінки (8), причому над спіральними лопатями (9) розташовані додаткові спіральні лопаті (11), які мають однакову зі спіральними лопатями (9) орієнтацію і збільшені нахил або кривизну. 2 (19) 1 3 95132 4 нахилом або кривизною, протилежним нахилу або кривизні спіральних лопатей (9), причому їх напірна сторона відносно осьової складової швидкості потоку флюїдизувального засобу на вхідному кінці нахилена під кутом до 90°. 13. Пристрій за будь-яким з пп.1-12, який відрізняється тим, що над спіральними лопатями (9) передбачені зворотні направляючі лопаті (13) з нахилом або кривизною, протилежним нахилу або кривизні спіральних лопатей (9), напірна сторона яких відносно осьової складової швидкості потоку флюїдизувального засобу на вихідному кінці нахилена під кутом до 0°. 14. Пристрій за п.12 або 13, який відрізняється тим, що зворотні направляючі лопаті (13) своїм радіально внутрішнім кінцем примикають до розташованої в центрі розвантажувальної труби (14). 15. Пристрій за будь-яким з пп.1-14, який відрізняється тим, що зворотні направляючі лопаті (13) мають двічі зігнуту форму. 16. Пристрій за будь-яким з пп.1-15, який відрізняється тим, що між завантажувальним відсіком (15) і розвантажувальним відсіком (17) розташована множина проміжних відсіків (16). 17. Пристрій за будь-яким з пп.1-15, який відрізняється тим, що завантажувальний відсік (15) і розвантажувальний відсік (17) розташовані поруч один з одним. 18. Пристрій за будь-яким з пп.1-17, який відрізняється тим, що спіральні лопаті (9) мають двічі зігнуту форму. 19. Пристрій за будь-яким з пп.1-18, який відрізняється тим, що додаткові спіральні лопаті (11) мають двічі зігнуту форму. 20. Пристрій за будь-яким з пп.1-19, який відрізняється тим, що над спіральними лопатями (9) розміщений пиловловлювач (12). 21. Пристрій за будь-яким з пп.1-20, який відрізняється тим, що перед вентилятором приєднані пристрої для очищення, рециркуляції і для нагрівання (6) флюїдизувального засобу. 22. Пристрій за будь-яким з пп.1-21, який відрізняється тим, що робоча камера (20) на своєму нижньому кінці обмежена днищем (7), що продувається з проточними отворами. 23. Пристрій за п.22, який відрізняється тим, що днище (7), що продувається, має склепистий або приблизно склепистий профіль. 24. Пристрій за п.22 або 23, який відрізняється тим, що днище (7), що продувається, має крізні отвори для флюїдизувального засобу. 25. Пристрій за п.24, який відрізняється тим, що в радіально зовнішній області днища (7), що продувається, утворена крізними отворами площа вільного протоку є більшою, ніж в радіально внутрішній області. 26. Пристрій за п.24 або 25, який відрізняється тим, що утворена крізними отворами площа вільного протоку, скорочується в окружному напрямку, починаючи із завантажувального відсіку (15). Винахід стосується пристрою для видалення текучих середовищ і/або твердих речовин з суміші дисперсних матеріалів, що містить резервуар, який формує кільцеподібну робочу камеру з циліндричним зовнішнім контуром, прилади для введення дисперсних матеріалів в робочу камеру і виведення з неї, і повітродувний пристрій для введення флюїдизувального засобу знизу в робочу камеру, а також приладу для підготовки флюїдизувального засобу в напрямі потоку перед входом у повітродувний пристрій, причому в робочій камері вертикально стоячими стінками сформовані протяжні у вертикальному напрямку відсіки, з яких один утворює розвантажувальний відсік, який знизу не продувається або продувається в незначній мірі флюїдизувальним засобом і на нижньому кінці якого розташований розвантажувальний прилад, і з яких інший відсік обладнаний завантажувальним приладом і утворює завантажувальний відсік, і відсік на своїх верхніх кінцях є відкритими. Такий пристрій особливо придатний для висушування сипких речовин і матеріалів для харчової промисловості, однак за допомогою такого пристрою можуть бути оброблені також інші дисперсні матеріали або їх суміші. З рівня техніки відома множина пристроїв названого типу, в яких як флюїдизувальний засіб, як правило, використовується перегріта водяна пара. Ці так звані сушарки з випаровуванням в киплячо му шарі використовують для того, щоб сипку речовину або дисперсні матеріали підхопити знизу перегрітою водяною парою і флюїдизувати так, що формується псевдорозріджений (киплячий) шар. При цьому оброблюваний матеріал від завантажувального відсіку, в якому оброблюваний матеріал подається в резервуар і в робочу камеру, переміщається через подальші технологічні відсіки до розвантажувального відсіку. У розвантажувальному відсіку відсутній набігаючий знизу потік, так що на нижньому кінці розвантажувального відсіку може бути витягнутий готовий оброблений матеріал, наприклад, за допомогою розвантажувального шнека. Резервуар на розвантажувальному кінці, так само як в завантажувальному приладі, ущільнений за допомогою шлюзового пристрою, щоб можна було проводити процес обробки при надмірному тиску. Такі пристрої відомі з патентів US 5,289,643, ЕР 0 955 511, DE 299 24 384 U1, ЕР 0 153 704 А1, ЕР 0 537 262 А1 і ЕР 0 537 263 А1. Такий об'єкт відомий також з патенту DE 699 23 771 Т2, в якому показані типовий спосіб і типовий пристрій. Робоча камера в пристрої згідно з патентом DE 699 23 771 Т2 утворена циліндричною зовнішньою обшивкою, по центру якої розміщений також циліндричний теплообмінник. Між зовнішньою стінкою теплообмінника і зовнішньою стінкою резервуара розташовані протяжні у вертикальному напрямку розділювальні стінки так, що, 5 починаючи від завантажувального відсіку, в напрямку потоку послідовно один за одним розміщені технологічні відсіки, через які проходить матеріал, поки не досягне розвантажувального відсіку, днище якого закрите або непроникне для пари. Нижній кінець робочої камери обмежений днищем, що продувається, через який флюїдизувальний засіб за допомогою вентилятора, який встановлений під теплообмінником, вдувається в робочу камеру. Над робочою камерою приєднана перехідна зона, що конусоподібно розширяється, щоб знизити швидкість потоку захоплюваного знизу вгору матеріалу і розширити потік водяної пари. Всередині цієї перехідної зони, що конусоподібно розширяється, встановлені конічні листові розсікачі, які можуть нагріватися. Ці конічні листові розсікачі призначені для того, щоб вловлювати захоплені водяною парою частинки і знову направляти вниз. Конічна перехідна зона поділена на відсіки, аналогічно відсікам в робочій камері. Вище перехідної зони сформована загальна зона, яка не поділяється на відсіки. У найвищій частині установки розташований циклон, який проходить навколо теплообмінника та має закрите днище. Пилоподібні частинки виводяться з циклону або через трубопровід і збираються в розвантажувальному відсіку. Навколо цього циклону в резервуарі підвішений ряд циліндричних листових елементів, які призначені для того, щоб направляти водяну пару, коли вона поступає до отворів всередині циклону, причому листові елементи, за винятком області навпроти ведучих в циклон отворів, доходять до верхньої сторони резервуара. Між циклоном і зовнішньою стінкою резервуара може бути радіально розташований відбійний лист, так що потоки водяної пари вже не можуть рухатися навколо циклону, а прямують у бік отворів циклону. Такі установки вже були багато разів реалізовані і показали високу продуктивність відносно висушувальної здатності, а також відносно невисоку витрату енергії. Завдання даного винаходу полягає в представленні вдосконаленого пристрою для видалення текучих середовищ і/або твердих речовин, за допомогою якого може бути досягнута більш висока продуктивність висушування при невеликих загалом капіталовкладеннях для всієї установки в сукупності. Відповідно до винаходу це завдання вирішується за допомогою пристрою з ознаками, наведеними в незалежному пункті формули винаходу. Переважні варіанти виконання і модифікації винаходу наведені в залежних пунктах формули винаходу. У пристрої для видалення текучих середовищ і/або твердих речовин з суміші дисперсних матеріалів, що містить резервуар, який утворює кільцеподібну робочу камеру з циліндричним зовнішнім контуром, прилади для введення дисперсних матеріалів в робочу камеру і виведення з неї, і повітродувний пристрій для введення флюїдизувального засобу знизу в робочу камеру, а також прилади для підготовки флюїдизувального засобу в напрямку потоку перед входом у повітродувний при 95132 6 стрій, причому в робочій камері вертикально стоячими стінками утворені протяжні у вертикальному напрямку відсіки, з яких один утворює розвантажувальний відсік, який знизу не продувається або продувається в незначній мірі флюїдизувальним засобом і на нижньому кінці якого розташований розвантажувальний прилад, і з яких інший відсік обладнаний завантажувальним приладом і утворює завантажувальний відсік, і відсіки на своїх верхніх кінцях виконані відкритими, передбачено, що над стінками розташовані спіральні лопаті, які нахилені або вигнуті в напрямку потоку від завантажувального відсіку до розвантажувального відсіку, зовнішній діаметр яких не перевищує зовнішній діаметр стінок і тим самим робочої камери, причому спіральні лопаті оточені зовнішньою обшивкою, яка в радіальному напрямку не виступає за межі зовнішньої обшивки робочої камери. Флюїдизувальний засіб протікає знизу через робочу камеру вгору, проходячи між спіральними лопатями у перехідну зону, що знаходиться вище. Шляхом розміщення спіральних лопатей над вертикальними стінками можна регулювати і підтримувати напрямок потоку флюїдизувального засобу, зокрема перегрітої водяної пари, рівно як і напрямок руху матеріалу, що обробляється. Спіральні лопаті так зігнуті або нахилені, щоб в розташованому над ними вільному просторі, переважно без впливаючих на потік вбудованих елементів, створювався однорідний потік флюїдизувального засобу, що обертається, званий вихровим потоком. Відцентрових сили цього вихрового потоку переміщують захоплені частинки назовні в радіальному напрямку, де вони частково знову падають вниз в область спіральних лопатей і, відповідно, знову попадають в робочу камеру. При цьому напрямок вихрового потоку перешкоджає тому, щоб вологі частинки могли б попасти із завантажувального відсіку безпосередньо в розвантажувальний відсік. Потоки флюїдизувального засобу, що проходять з окремих відсіків через зону спіральних лопатей і потім у вільний простір перехідної зони, мають різні ступені інтенсивності і характеристики стану, які у вихровому потоку гомогенізуються. Конічне розширення перехідної зони і розміщення також вбудованих елементів, що конусоподібно розширяються, і листових дефлекторів вже не потрібні, так що нарівні з економією виробничої площі при зовнішніх габаритах, що залишаються щонайменше рівнозначними, в осьовому напрямку може бути реалізована значна економія матеріалів при спорудження пристрою. Зону над спіральними лопатями можна скомпоновати циліндричною або конічною із звуженням вгору, щоб виготовити конструкцію з максимально компактною зовнішньою обшивкою і тим самим з мінімальною витратою матеріалів. Відсіки, які утворені вертикальними стінками, до верхніх кінців яких можуть примикати спіральні лопаті, можуть в радіальному напрямку пройти до зовнішньої стінки так, що вони в окружному напрямку являють собою справжнє секціонування з бар'єрами. На нижньому кінці стінок можуть бути передбачені крізні отвори, завдяки чому матеріал, зокрема грубодисперсні матеріали, може рухатися 7 далі під стінками в окружному напрямку. Кількість спіральних лопатей по суті не залежить від кількості вертикальних стінок, розташування спіральних лопатей не обмежується безпосереднім примиканням верхніх кромок стінок до нижніх кромок спіральних лопатей. Спіральні лопаті можуть бути закріплені на стінках або бути сформованими разом з такими, що забезпечує можливість безперервного пропускання як дисперсних матеріалів, так і флюїдизувального засобу. Альтернативно, між нижніми кромками спіральних лопатей і верхніми кромками стінок може бути залишений вертикальний проміжок, який за необхідності забезпечує вільний прохід від завантажувального відсіку до розвантажувального відсіку, але не від розвантажувального відсіку до завантажувального відсіку. Проміжок служить для роз'єднання стінок від спіральних лопатей і для зниження загальної ваги пристрою. Над вільним простором вбудований пиловловлювач, на нижній стороні якого флюїдизувальний засіб протікає через додаткові спіральні лопаті. Додаткові спіральні лопаті мають орієнтацію, однакову з орієнтацією для спіральних лопатей, і збільшені нахил або кривизну, щоб створювати в пиловловлювачі по суті круговий рух потоку як флюїдизувального засобу, так і пилоподібних частинок, що захоплюються флюїдизувальним засобом, і дисперсних матеріалів. Під впливом спіральних лопатей і додаткових спіральних лопатей відбувається також двоступенева зміна напрямку течії і, відповідно, потоку частинок, завдяки якому в пиловловлювачі створюється поле відцентрових сил, в якому частинки пилу і дисперсних матеріалів, що захоплюються, переважно переміщаються назовні і виходять з пиловловлювача щонайменше через один отвір в стінці пиловловлювача. Варіант виконання винаходу передбачає, що напірна сторона спіральних лопатей відносно осьової складової швидкості потоку флюїдизувального засобу на нижній кромці нахилена під кутом до 10°. Спіральні лопаті своїми нижніми кромками також можуть бути орієнтовані паралельно осьовій складовій потоку флюїдизувального засобу, і лише після цього бути нахиленими або зігнутими. Однак також передбачається і є можливим відповідним чином зігнуте або похиле розташування спіральних лопатей під кутом до 10°. На своїх верхніх кромках своєї напірної сторони спіральні лопаті нахилені відносно осьової складової швидкості потоку під кутом до 35°, щоб забезпечувати відповідно сильне відхилення потоку як флюїдизувального засобу, так і дисперсних матеріалів. У відповідному до винаходу пристрої всередині резервуара розташований пароперегрівач, причому внутрішній діаметр спіральних лопатей відповідає зовнішньому діаметру пароперегрівача. Тим самим, спіральні лопаті радіально всередину примикають до пароперегрівача. Зовнішні в радіальному напрямку сторони спіральних лопатей проходять до стінки резервуара, причому на зовнішній в радіальному напрямку стороні також може бути передбачений зазор між бічними кромками спіральних лопатей і стінкою резервуара. 95132 8 Додаткові спіральні лопаті на нижній кромці своєї напірної сторони відносно осьової складової швидкості потоку флюїдизувального засобу нахилені під кутом до 15°, щоб забезпечувати посилене відхилення потоку. На їх верхній кромці нахил складає до 90°, щоб осьовий рух майже повністю повернути в окружному напрямку. Оскільки спіральні і додаткові спіральні лопаті переважно виготовлені з листового матеріалу, кути нахилу напірної сторони за своєю величиною відповідають куту нахилу сторони, що протилежна напірній стороні. Над додатковими спіральними лопатями передбачені зворотні направляючі або зворотні спіральні лопаті з нахилом або кривизною, протилежним нахилу і кривизні спіральних і додаткових спіральних лопатей, напірні сторони яких відносно осьової складової швидкості потоку флюїдизувального засобу на вхідному кінці нахилені по кутом до 90°, причому нахил на вихідному кінці досягає кута до 0°, так що по суті з кругового потоку в окружному напрямку знову виходить течія паралельно осьовому напряму. Завдяки цьому флюїдизувальний засіб розвертається в осьовому напрямку так, що переважно відбувається повернення до пароперегрівача і вентилятору. Виведення текучого середовища у варіанті здійснення винаходу відбувається через розташовану по центру розвантажувальну трубу, причому зворотні направляючі лопаті на своєму внутрішньому в радіальному напрямку кінці примикають до розвантажувальної труби. Зворотні направляючі лопаті можуть мати двічі зігнуту або, відповідно, двічі похилу форму, що в рівній мірі справедливе для спіральних лопатей і додаткових спіральних лопатей. Крім того, перед вентилятором можуть бути підключені додаткові прилади для очищення, рециркуляції, а також нагрівання флюїдизувального засобу, щоб кондиціонувати флюїдизувальний засіб. На нижньому кінці робочої камери розміщене днище, що продувається, з проточними отворами. Це днище, що продувається, може мати прилади для регулювання об'ємної витрати, так що в окружному напрямку, а також в напрямку перенесення матеріалу, що обробляється, можна організувати різні рівні об'ємної витрати флюїдизувального засобу. Різні рівні об'ємної витрати флюїдизувального засобу можуть виходити, наприклад, залежно від положення відсіків. Чим оброблюваний матеріал важче, тобто чимбільш вологим є матеріал, тим більша кількість флюїдизувального засобу повинна бути введена. Відсік із завантажувальним приладом і розвантажувальний відсік можуть бути розташовані поруч один з одним, причому для того, щоб запобігти безпосереднього перенесення із завантажувального відсіку в розвантажувальний відсік, передбачений розділювальний прилад. При розташуванні завантажувального відсіку і розвантажувального відсіку в безпосередній близькості один до одного матеріал повинен пройти по всьому периметру по суті кільцеподібної робочої камери. Ще один варіант виконання винаходу передбачає, що днище, яке продувається, скомпоноване 9 так, що виведення частинок з робочої камери в зону спіральних лопатей проводиться за рахунок пузирів, що лопаються, з флюїдизованих частинок відповідно до умов сепарації над спіральними лопатями, переважно радіально назовні поблизу стінки резервуара. Щоб посилити вихровий рух в нижній області робочої камери і забезпечити підвищену швидкість потоку в радіально зовнішній крайовій зоні робочої камери, а також в області зовнішньої стінки, тим самим захоплюючи матеріал, що знаходиться там, вгору, передбачено, що в радіально зовнішній області днища, що продувається, виконані отвори із збільшеним співвідношенням розмірів в порівнянні з радіально внутрішньою областю днища, що продувається. Це означає, що в області зовнішньої стінки в днищі, що продувається, виконують більшу кількість крізних отворів або отвори більшого розміру, ніж в області внутрішньої стінки робочої камери, тобто поблизу пароперегрівача. Щоб запобігти відкладення частинок в радіально внутрішній області робочої камери, днище, що продувається, роблять склепистим. При цьому опуклість може бути виконана постійною або утворена рядом орієнтованих під кутом один до одного по суті плоских листів. За рахунок опуклості днища, що продувається, в поєднанні із змінним співвідношенням розмірів отворів в днищі, що продувається, в радіальному напрямку створюється циркулюючий вихровий рух частинок в радіальному напрямку. При цьому профіль в площині вертикальних стінок повинен виглядати так, що днище, яке продувається, під стінками утворює дугу або дугоподібний фрагмент багатокутника. На противагу цьому, при плоскому днищі, що продувається, існує небезпека відкладення великих частинок, які ледве піддаються флюїдизації. Днище, що продувається, може мати крізні отвори для флюїдизувального засобу, які можуть бути виконані різним чином. Наприклад, крізні отвори можуть бути виконані у вигляді перфорації, шпаруватих прорізів або інших вільних отворів. Крім того, проточні отвори можуть бути утворені зазорами між листами, з яких виготовлене днище, що продувається. Щоб забезпечити транспортування частинок, передбачений максимально однаковий стан флюїдизації у відсіках. Оскільки технологічні характеристики флюїдизації частинок змінюються внаслідок видалення текучого середовища по мірі просування від завантаження до вивантаження, в області завантажувального відсіку передбачене збільшене співвідношення розмірів отворів в порівнянні з областю розвантажувального відсіку. Переважно розміри отворів зменшуються від завантажувального відсіку до розвантажувального відсіку ступінчасто або безперервно. Отвори в днищі, що продувається, можуть бути виконані перпендикулярно або під кутом до днища, щоб впливати на рух матеріалу всередині робочої камери. Відповідний до винаходу пристрій при цьому скомпонований у вигляді відкритої системи, в якій надмірний газ виводиться через розташовану по 95132 10 центру випускну трубу, і в яку безперервно повинна підводитися необхідна для роботи енергія. Далі приклад варіанту здійснення винаходу буде більш детально роз'яснений із залученням креслень. Показано: Фіг.1 пристрій в загальному вигляді в перспективі; Фіг.2 вигляд збоку пристрої в частковому розрізі; Фіг.3 вигляд перерізу за лінією А-А згідно з Фіг.2; Фіг.4 вигляд перерізу за лінією D-D згідно з Фіг.2; Фіг.5 вигляд перерізу за лінією С-С згідно з Фіг.2, а також Фіг.6 вигляд перерізу за лінією В-В згідно з Фіг.2. На Фіг.1 показаний вигляд в перспективі пристрою 1 з резервуаром 2, який має по суті циліндричну зовнішню обшивку 3. Резервуар 2 встановлений на опорну раму 4, щоб зробити пристрій 1 доступним також знизу для технічного обслуговування. На Фіг.2 показаний пристрій 1 з резервуаром 2 на вигляді збоку в частковому розрізі, в якому зовнішня обшивка 3 частково видалена. Можна побачити, що зовнішній профіль резервуара 2 є по суті циліндричним. Геометрична структура резервуара 2, а також розміщених в йому компонентів будуть описані нижче. Розміщений на опорній рамі 4 резервуар 2 має на своєму нижньому кінці опукле днище 5, в якому розміщена не показана крильчатка вентилятора, за допомогою якого флюїдизувальний засіб, зокрема перегріта пара, циркулює в резервуарі 2. Всередині резервуара 2 розташований по суті циліндричний пароперегрівач 6 так, що флюїдизувальний засіб поступає знизу в робочу камеру 20 по суті кільцеподібної форми, яка утворена між пароперегрівачем 6 і зовнішньою обшивкою 3. При цьому робоча камера 20 на своєму нижньому кінці обмежена днищем 7, що продувається, яке забезпечує можливість надходження знизу флюїдизувального засобу, але не допускає при цьому падіння крізь нього матеріалу, що обробляється. Над днищем, що продувається 7 розміщені встановлені вертикально стінки 8, які проходять від зовнішньої стінки пароперегрівача 6 до стінки 3 резервуара і утворюють між собою відсік. Стінки 8 можуть вниз дійти до днища 7, що продувається, або залишати між ними і останнім вільний простір. Утворені стінками 8 відсіки відкриті зверху так, що флюїдизувальний засіб протікає наскрізь знизу вгору через відсіки і захоплює оброблюваний матеріал або частинки і, за необхідності, переносить в подальший відсік. Через відсік, обладнаний непоказаним розвантажувальним приладом, флюїдизувальний засіб не протікає або проходить лише в незначній мірі, так що матеріал, що поступає в цей відсік зверху або вздовж днища, що продувається, потрапляє в донну область і за допомогою розвантажувального приладу, наприклад, шнекового живильника, може бути виведений з розвантажувального відсіку. 11 Над стінками 8 приєднані спіральні лопаті 9, які можуть бути розміщені також між стінками 8 і в своєму вертикальному просторі приблизно відповідають вертикальному простору стінок 8 або виходять за них, тобто можуть бути більш довгими, ніж стінки 8. Спіральні лопаті 9 в своїй нижній частині, яка повернута до стінок 8, направлені по суті паралельно стінкам 8, так що напірна сторона спіральних лопатей 9 орієнтована до осьової складової швидкості потоку флюїдизувального засобу під кутом 0°. У представленому прикладі здійснення спіральні лопаті 9 виконані зігнутими і орієнтовані так, що вигин направлений від завантажувального відсіку в сторону розвантажувального відсіку. Якщо, наприклад, завантажувальний відсік і розвантажувальний відсік розташовані поруч один з одним, то вигин спіральних лопатей 9, призначених для завантажувального відсіку, повернутий від розвантажувального відсіку так, що потік частинок або матеріалу повинен транспортуватися по всьому периметру резервуара 2 і тим самим робочої камери 20, щоб попасти в розвантажувальний відсік. На своєму верхньому кінці спіральні лопаті 9 мають кривизну під кутом до 35° до осьової складової швидкості потоку флюїдизувального засобу, щоб повертати в окружному напрямку потік флюїдизувального засобу, рівно як і потік матеріалу. Спіральні лопаті 9 являють собою продовження стінок 8, причому це подовження може бути зроблене із зазором між спіральними лопатями 9 і стінками 8 або без нього. Спіральні лопаті 9 можуть утворювати однократно або двічі зігнуту поверхню, а також мати кривизну як відносно осьової складової, так і відносно радіальної складової, щоб повертати потік флюїдизувального засобу і змінювати напрямок переміщення матеріалу або твердої речовини відповідно до вимог, що пред'являються. Для повертання напрямку потоку замість вигину може бути передбачений нахил в іншому прямолінійних спіральних лопатей 9. Над спіральними лопатями 9 утворена перехідна зона 10, у вигляді вільного простору, яка не обладнана ніякими вбудованими елементами, що впливають на потік, так що течія флюїдизувального засобу, рівно як і перенесення матеріалу і захоплених флюїдизувальним засобом частинок, може відбуватися по суті безперешкодно. Цей вільний простір 10, так звана перехідна зона, виконаний кільцеподібним і забезпечує вільне кругове переміщення як матеріалу, так і флюїдизувального засобу в горизонтальній площині. Над спіральними лопатями 9 і перехідною зоною 10 розташовані додаткові спіральні лопаті 11, які також мають однократно або двічі зігнуту поверхню, але з вхідним кутом до 15° відносно осьової складової швидкості потоку на їх напірній стороні. Вихідний кут в тій самій термінології складає до 90°, причому внутрішній діаметр системи лопатей відповідає зовнішньому діаметру пароперегрівача 6. Над додатковими спіральними лопатями утворений пиловловлювач 12, зовнішній діаметр якого є меншим, ніж зовнішній діаметр робочої камери 20, і тим самим меншим, ніж зовнішній діаметр 95132 12 корпусу 3 резервуара в області стінок 8 і спіральних лопатей 9. Зовнішній діаметр системи додаткових спіральних лопатей відповідає зовнішньому діаметру пиловловлювача 12. За рахунок узгодження параметрів системи додаткових лопатей і спіральних лопатей 9 одержують конструкцію пристрою 1, оптимізовану відносно падіння тиску, так що весь пристрій загалом може працювати з високим коефіцієнтом корисної дії. При цьому зовнішній контур 3 резервуара 2 є циліндричним щонайменше до висоти спіральних лопатей, в цьому випадку до висоти пиловловлювача 12 або, відповідно, додаткових спіральних лопатей 11, завдяки чому не потрібна матеріаломістка конструкція резервуара 2, що переважно виконується у вигляді напірної місткості. Система спіральних лопатей створює і підтримує попередню закрутку або вихровий потік над псевдорозрідженим шаром, що є в робочій камері 20, завдяки чому зберігається необхідне і бажане подальше переміщення від завантажувального відсіку до розвантажувального відсіку. Всередині пиловловлювача 12 створюється поле відцентрових сил, в якому пилові частинки і захоплені дисперсні матеріали переміщаються по колу назовні і виводяться через отвір. Над додатковими спіральними лопатями 11 розміщені зворотні направляючі лопаті 13, орієнтовані назустріч напряму завихрення, які розвертають завихрення флюїдизувального засобу і перетворюють в потік зі статичним напором, щоб ввести флюїдизувальний засіб в пароперегрівач 6. Зворотні направляючі або зворотні спіральні лопаті 13 також мають однократно або двічі зігнуту або похилу поверхню з вхідним кутом до 90° відносно осьової складової швидкості потоку флюїдизувального засобу, причому вихідний кут в тій самій термінології складає до 10°. Внутрішній діаметр системи лопатей відповідає зовнішньому діаметру розвантажувальної труби 14, в той час як зовнішній діаметр системи лопатей відповідає внутрішньому діаметру пароперегрівача 6. На Фіг.3 представлений пристрій 1 в розрізі, з якого можна зрозуміти будову днища 7, що продувається, і стінок 8, що примикають до нього зверху. Між стінками 8 і зігнутими або похилими спіральними лопатями 9 утворений вільний простір, але в принципі спіральні лопаті 9 можуть також безпосередньо примикати до стінок 8. Кільцеподібна перехідна зона 10 над спіральними лопатями 9 так само видна, як розміщений в центрі пароперегрівач 6, який проходить майже на всю довжину резервуара 2, так що над днищем 7, що продувається, до нижньої кромки спіральних лопатей 9 утворюється робоча камера 20. Можна також бачити пиловловлювач 12 з розміщеними на нижньому кінці додатковими спіральними лопатями 11 і зворотними направляючими лопатями 13 для розгортання кругового потоку протягом аксіально направлену, як і зовнішні розміри зворотних направляючих лопатей 13, які відповідають зовнішньому діаметру пароперегрівача 6, і систему зворотних направляючих лопатей 13 навколо розвантажувальної труби 14, яка розміщена в центральній частині резервуара 2. 13 Система спіральних лопатей замінює звичайний досі конус, що розширяється догори і забезпечує повертання потоку, тим самим, більш великі частинки матеріалу відхиляються назовні в радіальному напрямку і гальмуються на стінці резервуара і під дією сили тяжіння знову можуть падати вниз, щоб мати можливість знову зазнати подальшої обробки флюїдизувальним засобом. Перенесення дисперсних матеріалів від завантажувального відсіку 15 до розвантажувального відсіку 17 включає переміщення матеріалу вздовж днища 7, що продувається, в окружному напрямку через розташовані внизу отвори, передбачені в стінках 8. Далі, перенесення матеріалу, що висушується, відбувається над спіральними лопатями 9 за допомогою вихрової течії, створеної спіральними лопатями 9, так що від додаткових вбудованих елементів можна відмовитися. Додаткові спіральні лопаті 11 в плані падіння тиску представляють оптимізовану систему лопатей, яка залучає флюїдизувальний засіб в посилену вихрову течію, щоб забезпечити можливість відділити можливо ще присутні частинки матеріалу або пилу в додатковому відцентрові сепараторові. Зворотні направляючі лопаті 13 мають по суті аксіальну конструкцію і проходять радіально назовні, відходячи від розвантажувальної труби 14. Завдяки цьому вихор руйнується і перетворюється в статичний напір, що забезпечує більш легке пропускання флюїдизувального засобу через пароперегрівач 6. Зовнішня стінка 3 резервуара може бути також узгоджена з профілем пиловловлювача 12, завдяки чому ще більше скорочується необхідний монтажний простір над додатковими спіральними лопатями 11. Фіг.4 представляє горизонтальний переріз за лінією D-D з Фіг.2. На нижньому кінці зображений завантажувальний відсік 15 з непоказаним завантажувальним приладом, наприклад, шнековим живильним пристроєм, який розташований безпосередньо поруч з розвантажувальним відсіком 17, причому завантажувальний відсік 15 і розвантажувальний відсік 17 так відділені один від одного гідродинамічно, що безпосереднє перенесення матеріалу із завантажувального відсіку 15 в розвантажувальний відсік 17 запобігається. Починаючи із завантажувального відсіку 15, слідують численні переробляючі відсіки 16, які відділені один від одного розділювальними стінками 8. При цьому розділювальні стінки 8 можуть безпосередньо примикати до стінки 3 резервуара або ж бути підвішеними на певній відстані від неї всередині кільцеподібної робочої камери 20, яка на нижній стороні обмежена днищем 7, що продувається, і на верхній стороні нижніми кромками спіральних лопатей 9. Всередині переробляючих відсіків 16 можуть бути розташовані проміжні перегородки 18, що нагріваються, щоб підігрівати продукт, що переробляється. На Фіг.5 представлений горизонтальний переріз за лінією С-С на Фіг.2, який дозволяє визначити центральне розташування пароперегрівача 6 і розміщені навколо нього по колу спіральні лопаті 9. Спіральні лопаті 9 утворюють продовження вертикальних, стінок 8, що проходять в радіальному 95132 14 напрямку, і проходять від пароперегрівача 6 до зовнішньої стінки 3 резервуара 2. Спіральні лопаті 9, так само як і стінки 8, орієнтовані по суті в радіальному напрямку і можуть мати однократний або подвійний нахил або, відповідно, кривизну, щоб відхиляти переважно осьову течію і, відповідно, рух висушуваного матеріалу під впливом флюїдизувального засобу, що поступає знизу вгору потоку, і надавати йому вихровий характер. Фіг.6 показує переріз в горизонтальній площині за лінією В-В з Фіг.2, на яким можна бачити спіральні лопаті 9, додаткові спіральні лопаті 11, а також по суті циліндричний корпус пиловловлювача 12. Додаткові спіральні лопаті 11 також проходять по суті радіально назовні і примикають до внутрішньої сторони корпусу пароперегрівача 6, вони проходять радіально назовні до зовнішньої стінки пиловловлювача 12 і завдяки своєму нахилу або, відповідно, кривизні забезпечують посилене в порівнянні зі спіральними лопатями 9 розгортання потоку і, тим самим, інтенсифікацію вихрової течії. Пилові частинки можуть бути виведені з пиловловлювача 12, наприклад, через розташовані зовні пристрої 1 додатковий циклон, крім того, можливо також ці пилові частинки перевести в розвантажувальну камеру 17. Над додатковими спіральними лопатями 11 передбачені зворотні направляючі або зворотні спіральні лопаті 13, які діють по суті в осьовому напрямку і перетворюють орієнтовану в окружному напрямку течію флюїдизувального засобу в статичний напір і вводять флюїдизувальний засіб в пароперегрівач 6 для підготовки і, відповідно, нагрівання. У центральній частині розташована розвантажувальна труба 14, через яку може бути виведений флюїдизувальний засіб. Зворотні направляючі лопаті 13 проходять від розвантажувальної труби 14 радіально назовні до периметра пароперегрівача 6. Можуть бути передбачені додаткові прилади для підготовки флюїдизувального засобу, щоб кондиціонувати його. Зокрема, передбачені прилади для очищення, щоб вентилятор або крильчатка вентилятора не ушкоджувалися зіткненнями з частками пилу або тому подібними. Замість відомого з рівня техніки рішення з конічним розширенням резервуара над робочою камерою і, відповідно, над відсіками, за допомогою відповідного до винаходу рішення можливе виконання резервуара 2 циліндричної конструкції. Завдяки цьому досягається суттєва економія матеріалу, зокрема для резервуара 2, виконаного у вигляді напірної місткості, без збитку для продуктивності сушіння при використанні пристрою як випарної сушарки. При цьому конструктивне виконання вентилятора забезпечує флюїдизацію висушуваного матеріалу, що обробляється, зокрема, так що матеріали, що висушуються і, відповідно, частинки переносяться із завантажувальної камери 15 в розвантажувальну камеру 17. Замість представлених на кресленнях шістнадцяти відсіків або камер, з першим завантажувальним відсіком 15, чотирнадцятьма переробними відсіками 16 і останнім розвантажувальним відсіком 17, можуть бути реалізовані варіанти з іншою кількістю відсіків або камер. Направлення потоку 15 по колу має ту перевагу, що частинки у флюїдизувальному засобі можуть бути оптимально відділені за допомогою додаткових спіральних лопатей 11 і пиловловлювача 12. Окружне проходження потоку флюїдизувального засобу і частинок в одному напрямку також спрощує повертання і перетворення вихрових імпульсів в статичний напір за рахунок кривизни або, відповідно, нахилу зворотних направляючих лопатей 13, які мають орієнтацію, протилежну напрямку кривизни або нахилу спіральних і додаткових спіральних лопатей 9, 11. Список посилальний позначень 1 Пристрій 2 Резервуар 3 Зовнішня обшивка 4 Опорна рама 95132 16 5 Днище 6 Пароперегрівам 7 Днище, що продувається 8 Стінка 9 Спіральна лопать 10 Перехідна зона 11 Додаткова спіральна лопать 12 Пиловловлювач 13 Зворотна направляюча або зворотна спіральна лопать 14 Розвантажувальна труба 15 Завантажувальний відсік 16 Переробний відсік 17 Розвантажувальний відсік 18 Проміжна перегородка, що нагрівається 20 Робоча камера 17 Комп’ютерна верстка Н. Лиcенко 95132 Підписне 18 Тираж 24 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for removal of fluid media and/or solid substances

Автори англійськоюCaspers, Gerald, Krell, Lothar

Назва патенту російськоюУстройство для удаления текучих сред и/или твердых веществ

Автори російськоюКасперс Геральд, Крелл Лотар

МПК / Мітки

МПК: F26B 17/10, F26B 3/08

Мітки: твердих, видалення, речовин, середовищ, пристрій, текучих

Код посилання

<a href="https://ua.patents.su/9-95132-pristrijj-dlya-vidalennya-tekuchikh-seredovishh-i-abo-tverdikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Пристрій для видалення текучих середовищ і/або твердих речовин</a>

Попередній патент: Спосіб одержання зливків мультикристалічного кремнію індукційним методом

Наступний патент: Спосіб коксування вугілля турівненка і.п.

Випадковий патент: Спосіб зниження вмісту цукру в мелясі