Спосіб ультразвукового просочення і дозованого нанесення полімерного зв’язуючого на довгомірний волокнистий матеріал

Номер патенту: 97158

Опубліковано: 10.03.2015

Автори: Кривошеєв Вячеслав Семенович, Сівецький Володимир Іванович, Колосова Олена Петрівна, Колосов Олександр Євгенович

Формула / Реферат

1. Спосіб ультразвукового просочення і дозованого нанесення полімерного зв'язуючого на довгомірний волокнистий матеріал, що включає збирання технологічної лінії у вигляді засобу для просочування, засобу для віджимання і робочих інструментів, а також сушильної камери для сушіння просоченого матеріалу, здійснення просочення матеріалу полімерним зв'язуючим і віджимання просоченого матеріалу та його наступне сушіння, причому робочі інструменти розташовують двома парами, першу з яких розміщують до засобу для просочення, а другу пару робочих інструментів розміщують між засобом для просочення і засобом віджимання просоченого матеріалу, при цьому робочі інструменти оснащують індивідуальними приводами і виконують у вигляді ультразвукових перетворювачів з можливістю контакту з матеріалом, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання, причому робочі інструменти розташовують у загальному випадку зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві боки відносно нього і під різними кутами нахилу до площини оброблюваного матеріалу, який відрізняється тим, що в технологічній лінії додатково розміщують сушильну камеру для попереднього сушіння і нагрівання непросоченого матеріалу, що встановлюють до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, який розміщують до першої пари робочих інструментів, до початку просочення здійснюють озвучення полімерного зв'язуючого, яке надалі подають до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, здійснюють попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу, після чого наносять озвучене полімерне зв'язуюче на один із боків висушеного і нагрітого непросоченого волокнистого матеріалу, здійснюють активацію поверхні і дегазацію структури волокнистого матеріалу з нанесеним на його поверхню озвученим полімерним зв'язуючим шляхом застосування двосторонньої контактної ультразвукової обробки першою парою робочих інструментів, розміщеної до засобу для просочення, при цьому сушіння в обох сушильних камерах здійснюють аеродинамічним методом з використанням як теплоносія повітря.

2. Спосіб за п. 1, який відрізняється тим, що у сушильній камері для сушіння просоченого матеріалу здійснюють попереднє і остаточне сушіння просоченого матеріалу.

3. Спосіб за п. 1, який відрізняється тим, що попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу здійснюють при температурі 30-60 °C, а сушіння просоченого матеріалу у сушильній камері для сушіння просоченого матеріалу здійснюють при температурі 100-160 °C.

Текст

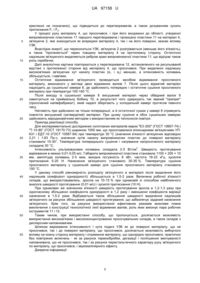

Реферат: Спосіб ультразвукового просочення і дозованого нанесення полімерного зв'язуючого на довгомірний волокнистий матеріал включає збирання технологічної лінії у вигляді засобу для просочування, засобу для віджимання і робочих інструментів, а також сушильної камери для сушіння просоченого матеріалу, здійснення просочення матеріалу полімерним зв'язуючим і віджимання просоченого матеріалу та його наступне сушіння. Робочі інструменти розташовують двома парами, першу з яких розміщують до засобу для просочення, а другу пару робочих інструментів розміщують між засобом для просочення і засобом віджимання просоченого матеріалу. Робочі інструменти оснащують індивідуальними приводами і виконують у вигляді ультразвукових перетворювачів з можливістю контакту з матеріалом, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання. В технологічній лінії додатково розміщують сушильну камеру для попереднього сушіння і нагрівання непросоченого матеріалу, яку встановлюють до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, який розміщують до першої пари робочих інструментів. До початку просочення здійснюють озвучення полімерного зв'язуючого, яке надалі подають до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу. Здійснюють попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу, наносять озвучене полімерне зв'язуюче на один із боків висушеного і нагрітого непросоченого волокнистого матеріалу. Здійснюють активацію поверхні і дегазацію структури волокнистого матеріалу з нанесеним на його поверхню озвученим полімерним зв'язуючим шляхом застосування двосторонньої контактної ультразвукової обробки першою парою робочих інструментів, розміщеної до засобу для просочення. Сушіння в обох сушильних камерах здійснюють аеродинамічним методом з використанням як теплоносія повітря. UA 97158 U (54) СПОСІБ УЛЬТРАЗВУКОВОГО ПРОСОЧЕННЯ І ДОЗОВАНОГО НАНЕСЕННЯ ПОЛІМЕРНОГО ЗВ'ЯЗУЮЧОГО НА ДОВГОМІРНИЙ ВОЛОКНИСТИЙ МАТЕРІАЛ UA 97158 U UA 97158 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до способів для безперервного просочення довгомірного тканого волокнистого матеріалу, і може бути використана при формуванні виробів з композиційного полімерного матеріалу "мокрим" методом з використанням низькочастотного ультразвуку. Як аналог вибраний спосіб просочення і дозованого нанесення зв'язуючого на довгомірний волокнистий матеріал, який є частиною відповідного пристрою [1], що включає розміщення засобів для нанесення зв'язуючого і попереднього просочення, виконання першого інструмента для просочення і дозування зв'язуючого у вигляді ультразвукового магнітострикційного перетворювача з контактуючою з матеріалом, що обробляється, прямокутною випромінюючою пластиною, що встановлюють під гострим кутом до площини його переміщення, а також засобу віджимання. Для збільшення ефективності міри просочення і дозування зв'язуючого, пристрій забезпечують другим інструментом для просочення і дозування зв'язуючого, який розташовують по інший бік щодо першого інструмента відносно матеріалу, що обробляється. Причому інструменти встановлюють до засобів віджимання під різними кутами до площини матеріалу, що просочився, що знаходяться в межах 10-45°. Однак спосіб аналога забезпечує недостатню міру просочення в зв'язку з недостатньою підготовкою матеріалу, що не просочився, перед операцією просочення. Як найближчий аналог вибраний спосіб просочення і дозованого нанесення полімерного зв'язуючого на довгомірний волокнистий матеріал, який є частиною відповідного пристрою [2], що включає збирання технологічної лінії у вигляді засобу для просочування, засобу для віджимання і робочих інструментів, а також сушильної камери для сушіння просоченого матеріалу, здійснення просочення матеріалу полімерним зв'язуючим і віджимання просоченого матеріалу та його наступне сушіння, причому робочі інструменти розташовують двома парами, першу з яких розміщують до засобу для просочення, а другу пару робочих інструментів розміщують між засобом для просочення і засобом віджимання просоченого матеріалу, при цьому робочі інструменти оснащують індивідуальними приводами і виконують у вигляді ультразвукових перетворювачів з можливістю контакту з матеріалом, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання, причому робочі інструменти розташовують у загальному випадку зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидва боки відносно нього і під різними кутами нахилу до площини оброблюваного матеріалу. Однак цей спосіб забезпечує недостатню міру просочення в зв'язку з недостатньою підготовкою непросоченого матеріалу перед операцією його просочення, внаслідок чого для просочення потрібно або зменшення швидкості протягування матеріалу, або збільшення кількості розчинника в просочувальному складі. В основу корисної моделі поставлена задача, що полягає у підвищенні якості і ефективності процесів просочення і дозованого нанесення зв'язуючого на довгомірний волокнистий матеріал шляхом застосування ефективних засобів та технологічних операцій, що сприяють підвищенню якості просочення і дозування нанесення зв'язуючого шляхом термообробки і УЗ-обробки, а саме активації поверхні і структури волокнистого наповнювача, що також сприятиме поліпшенню його змочуваності зв'язуючим, дегазації структури наповнювача безпосередньо перед просоченням і збільшенню продуктивності процесу просочення і дозованого нанесення зв'язуючого за рахунок збільшення швидкості протягування наповнювача при збереженні властивостей кінцевого композиту. Поставлена задача вирішується тим, що у способі ультразвукового просочення і дозованого нанесення полімерного зв'язуючого на довгомірний волокнистий матеріал, що включає збирання технологічної лінії у вигляді засобу для просочування, засобу для віджимання і робочих інструментів, а також сушильної камери для сушіння просоченого матеріалу, здійснення просочення матеріалу полімерним зв'язуючим і віджимання просоченого матеріалу та його наступне сушіння, причому робочі інструменти розташовують двома парами, першу з яких розміщують до засобу для просочення, а другу пару робочих інструментів розміщують між засобом для просочення і засобом віджимання просоченого матеріалу, при цьому робочі інструменти оснащують індивідуальними приводами і виконують у вигляді ультразвукових перетворювачів з можливістю контакту з матеріалом, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання, причому робочі інструменти розташовують у загальному випадку зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві боки відносно нього і під різними кутами нахилу до площини оброблюваного матеріалу, згідно з корисною моделлю, в технологічній лінії додатково розміщують сушильну камеру для попереднього сушіння і нагрівання непросоченого матеріалу, що встановлюють до засобу для одностороннього контактного нанесення озвученого 1 UA 97158 U 5 10 15 20 25 30 35 40 45 50 55 полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, який розміщують до першої пари робочих інструментів, до початку просочення здійснюють озвучення полімерного зв'язуючого, яке надалі подають до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, здійснюють попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу, після чого наносять озвучене полімерне зв'язуюче на один із боків висушеного і нагрітого непросоченого волокнистого матеріалу, здійснюють активацію поверхні і дегазацію структури волокнистого матеріалу з нанесеним на його поверхню озвученим полімерним зв'язуючим шляхом застосування двосторонньої контактної ультразвукової обробки першою парою робочих інструментів, розміщеної до засобу для просочення, при цьому сушіння в обох сушильних камерах здійснюють аеродинамічним методом з використанням як теплоносія повітря. У сушильній камері для сушіння просоченого матеріалу здійснюють попереднє і остаточне сушіння просоченого матеріалу. Попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу здійснюють при температурі 3060 °C, а сушіння просоченого матеріалу у сушильній камері для сушіння просоченого матеріалу здійснюють при температурі 100-160 °C. Перераховані вище ознаки складають суть корисної моделі. Наявність причинно-наслідкового зв'язку між сукупністю істотних ознак корисної моделі і технічним результатом, що досягається, полягає в наступному. Унаслідок використання операції попереднього сушіння непросоченого матеріалу, так і просоченого матеріалу, а також впливу ультразвуку (УЗ) на непросочений і просочений волокнистий матеріал в технічному рішенні, що пропонується, досягаються наступні результати. Аеродинамічний метод нагрівання й циркуляції теплоносія в сушильних зонах вигідно відрізняє розроблене технічне рішення від існуючих аналогів, забезпечуючи високу економічність процесу формування полімерних композиційних матеріалів. Дві сушильні камери пристрою (попереднього сушіння непросоченого матеріалу і сушіння просоченого матеріалу) оснащують двома роторними теплогенераторами, що забезпечують нагрівання й автономне підтримання заданої температури теплоносія в кожній із зон сушіння. При цьому дві сушильні зони першої з сушильних камер використовують для попереднього сушіння полотна перед його просочуванням, а дві сушильні зони другої з сушильних камер використовують для попереднього і остаточного сушіння вже просоченого полотна. Внаслідок впливу ультразвуку (УЗ) на непросочений і просочений волокнистий матеріал в запропонованій корисній моделі, досягаються наступні результати. На трьох дільницях, розташованих до засобу для попереднього просочення на матеріал, що просочується, а саме на першій дільниці, обмеженій перевалочним валком і першим випромінювачем з першої пари випромінювачів, встановленої до засобу для попереднього просочення, на другій дільниці, що обмежена випромінювачами цієї пари, і на третій дільниці, розташованій між другим випромінювачем цієї пари і погружним валком, розташованим в засобі для попереднього просочення, змінюється зусилля натягнення матеріалу, що обробляється. Це зусилля є різним на різних дільницях. Це натягнення сприяє тому, що при контакті поверхні УЗ-випромінювачів з матеріалом, що обробляється, на вищезгаданих дільницях виникають як поздовжні (вздовж довжини матеріалу), так і поперечні коливання. Частота і амплітуда сталих поперечних коливань в матеріалі, що обробляється, регулюється як шляхом зміни зусилля натягнення склострічки, так і зміною відстані між елементами, що знаходяться на кордонах відповідних дільниць. Частота і амплітуда поздовжніх коливань залежить як від зусилля натягнення стрічки, так і від характеристик випромінювання поверхні робочих елементів. Стан поверхні наповнювачів може охарактеризувати як крайовий кут змочування зв'язуючого або по волокну, або по скляній підложці, виготовленої з матеріалу наповнювача, так і максимальна висота підйому зв'язуючого по волокну наповнювача в залежності від часу УЗактивації поверхні наповнювача. Так, при обробці по запропонованих режимах активації непросоченого наповнювача, і смоляної частини і просякнутого наповнювача, крайовий кут змочування по скляній підложці зменшився на 15-25 %, а висота підйому по скловолокну збільшилася в 1,5-3 рази у залежності від режимів активації і УЗ-обробки просякнутого наповнювача, що однозначно свідчить про збільшення змочувальної спроможності, а також про збільшення ефективності і якості просочення. 2 UA 97158 U 5 10 15 20 25 30 35 40 45 50 55 Таким чином, УЗ-активація поверхні волокон непросоченого наповнювача з нанесеним на його поверхню полімерним (епоксидним) зв'язуючим поліпшує процес його попереднього просочення і подальшого дозування нанесення, оскільки запобігає розриву волокон, їх розкуйовдженню, травмуванню, а також сприяє дегазації і зменшенню внутрішнього тертя в структурі довгомірного волокнистого матеріалу і його розпрямленню перед попереднім просоченням. Крім того, УЗ-активація, що пропонується, сприяє видаленню гідрофобних апретів, шліхти (замаслювачів) і інших компонентів з поверхні волокон, які наносяться на поверхню волокон наповнювача для зменшення його травмування і кращого збереження при тривалому зберіганні. Такі апрети, вступаючи в хімічну взаємодію як зі скловолокном, так і зі зв'язуючим, підвищують вологостійкість, термічну стійкість, поліпшують діелектричні властивості і інші характеристики матеріалу, однак зменшують всмоктуючу здатність тканих наповнювачів. Таким чином, УЗ-активація поверхні і структури наповнювача, що ще непросочився, позитивно позначається і при подальшій УЗ-обробці в процесі дозування вмісту зв'язуючого і допросочення, що істотно впливає на фізико-механічні властивості і на несучу здатність кінцевих виробів. Наявність асинхронних індивідуальних приводів до кожного перетворювача з пари робочих інструментів, розташованих до засобу віджимання матеріалу, що просочився, дозволяє отримувати асинхронні УЗК. Завдяки зсуву по фазі УЗК, що впливають на одну з сторін матеріалу, відносно УЗК, направлених на іншу сторону матеріалу, повітряні включення видавлюються з міжволоконного простору. Таким чином, досягається рівномірність насичення матеріалу, що просочився. У свою чергу, прямокутна випромінююча пластина дозволяє передавати УЗК рівномірно по всій ширині матеріалу, "готуючи" зв'язуюче, і поступово збільшуючи тиск "прогонки" зв'язуючого через матеріал, що просочився, додатково до тиску УЗК, а також остаточно видаляти надлишки зв'язуючого з відповідної сторони матеріалу, що попередньо просочився, ребром випромінюючої пластини. Експериментально було досліджено ефективність застосування УЗ-модифікації за варіації частотних діапазонів озвучування і тиску при виготовленні епоксидних клейових композицій на основі пластифікаторів та епоксидних композицій, що використовуються для виготовлення епоксиполімерів з ефектом пам'яті форми, і знайдено ефективні режимні параметри УЗмодифікації. Експериментально було підтверджено, що застосування УЗ-дії сприяє дегазації, покращенню якості гомогенізації неоднорідних систем у складі епоксидних композицій і волокнистих наповнювачів, скороченню часу їх твердіння та підвищенню фізико-механічних властивостей одержуваних затверділих епоксиполімерів. У свою чергу, величиною УЗ-кавітаційної модифікації епоксидних композицій можна управляти шляхом варіації частотних діапазонів, що приводить до покращення експлуатаційних властивостей (міцність, деформація при розриві, температура склування) ненаповнених епоксиполімерів. Корисна модель реалізується за допомогою відповідного пристрою, схема якого наведена на кресленні, де: 1 - просочувальна ванна (засіб для просочування матеріалу полімерним зв'язуючим); 2 - полімерне (епоксидне) зв'язуюче; 3 - заглибний валок; 4 - просочуваний матеріал (безперервний довгомірний волокнистий наповнювач); 5 - змотувальна бобіна; 6, 9 обвідні валки; 7 - віджимні валки; 8' - сушильна камера для попереднього сушіння і нагрівання непросоченого матеріалу; 8 - сушильна камера для сушіння просоченого матеріалу; 10 приймальна бобіна; 11, 12 і 14, 15 - пари робочих У3-інструментів; 13 - ультразвуковий генератор; 17 - наносний валок; 18 - місткість з попередньо озвученим полімерним зв'язуючим. Технологічна лінія містить засіб 1 для просочення матеріалу полімерним зв'язуючим, що виконують у вигляді просочувальної ванни зі зв'язуючим 2, у якій розташовують заглибний валок 3. Засіб віджимання просоченого матеріалу виконують у вигляді пари віджимних валків 7. У технологічній лінії також розташовують дві пари робочих інструментів, першу з яких (14, 15) розміщують до засобу для просочення 1, а другу пару робочих інструментів (11, 12) розміщують між засобом для просочення 1 і засобом віджимання 7 просоченого матеріалу. При цьому робочі інструменти (11, 12) і (14, 15), що мають індивідуальні асинхронні приводи, виконують у вигляді ультразвукових (п'єзоелектричних або магнітострикційних) перетворювачів з можливістю контакту з матеріалом 4, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання. 3 UA 97158 U 5 10 15 20 25 30 35 40 45 50 55 60 Причому робочі інструменти (11, 12) і (14, 15) розташовують у загальному випадку зі зміщенням один відносно одного по довжині матеріалу 4, що обробляється, по обидві боки відносно нього і під різними кутами нахилу до площини оброблюваного матеріалу. Крім того, у технологічній лінії додатково розміщують сушильну камеру для попереднього сушіння і нагрівання непросоченого матеріалу, що встановлюють до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, який, у свою чергу, розміщують до першої пари робочих інструментів. Також лінію постачають засобом для контактного нанесення озвученого полімерного (епоксидного) зв'язуючого на поверхню довгомірного волокнистого матеріалу, що розміщують до першої пари робочих інструментів (14, 15), і який структурно складають наносний вал 17 і місткість 18 з озвученим полімерним зв'язуючим 2. Спосіб реалізують таким чином. Здійснюють збирання технологічної лінії у вигляді сушильної камери для попереднього сушіння і нагрівання непросоченого матеріалу, засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, що розміщують до першої пари робочих інструментів, засобу для просочування, засобу для віджимання і робочих інструментів, а також сушильної камери для сушіння просоченого матеріалу. Робочі інструменти розташовують двома парами, першу з яких розміщують до засобу для просочення, а другу пару робочих інструментів розміщують між засобом для просочення і засобом віджимання просоченого матеріалу. При цьому робочі інструменти постачають індивідуальними приводами і виконують у вигляді ультразвукових перетворювачів з можливістю контакту з матеріалом, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання. До того ж робочі інструменти розташовують у загальному випадку зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві боки відносно нього і під різними кутами нахилу до площини оброблюваного матеріалу. До початку просочення здійснюють озвучення полімерного зв'язуючого, яке надалі подають до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу. Після змотування з бобіни 5 сухого (непросоченого) матеріалу 4 здійснюється його попереднє сушіння і одночасне нагрівання до потрібної температури у камері 8' при температурі 30-60 °C. Після цього непросочений нагрітий і висушений матеріал потрапляє у засіб для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу. Здійснюють одностороннє нанесення на його поверхню (на кресленні - показано знизу) озвученим (обробленим ультразвуком) зв'язуючим 2 за допомогою наносного валу 17, що обертається у місткості 18 з озвученим зв'язуючим 2. Після цього в області, обмеженій обвідним валком 6 і засобом 1 для нанесення зв'язуючого, проводять УЗ-активацію і попередню дегазацію волокнистого матеріалу 4 з попередньо нанесеним на його поверхню озвученим (обробленим ультразвуком) зв'язуючим 2 з інтенсивністю УЗК і з дозованим зусиллям притискання F3 і F4 матеріалу 4 за допомогою пари робочих інструментів 14 і 15, які контактують з оброблюваним матеріалом 4 по обидва боки і по всій поверхні випромінюючих пластин. Після цього матеріал 4 надходить в засіб (просочувальну ванну) 1 для просочення, де він просочується по всій товщині у ванні 1 зі зв'язуючим 2, після виходу з якої забезпечується попереднє неконтрольоване нанесення зв'язуючого 2 на матеріал 4, що заздалегідь просочився. Після цього матеріал 4, що просочився, обробляють з обох боків ультразвуковими перетворювачами у вигляді випромінюючих прямокутних пластин 11 і 12, які мають індивідуальні приводи від ультразвукового генератора 13, і які виконані у вигляді ультразвукових магнітострикційних або п'єзоелектричних перетворювачів. Останні контактують з матеріалом 4, що просочився і що обробляється, ребром краю прямокутної випромінюючої пластини з змінним зусиллям притискання F1 і F2 відповідно. Причому робочі інструменти 11 і 12 розташовані зі зміщенням один відносно одного по довжині матеріалу 4, що обробляється, по обидві сторони відносно нього. Варіювання вмісту зв'язуючого, рівномірність його розподілу в матеріалі і видалення надлишку зв'язуючого здійснюють регулюванням кута нахилу α 1 і α2 (на кресленні не позначено) випромінюючої пластини до поверхні матеріалу 4, зміною потужності (інтенсивності I1 і І2 - на 4 UA 97158 U 5 10 15 20 25 30 35 40 45 50 55 кресленні не позначено), що підводиться до перетворювачів, а також дозуванням зусиль притискання F1 і F2. У процесі руху матеріалу 4, що просочився, і при його входженні до області, утвореної випромінюючою пластиною 11 першого перетворювача і проекцією пластини 11 на матеріал 4, зв'язуюче 2, яке знаходиться як всередині матеріалу 4, так і на його поверхні, зазнає впливу УЗК. Внаслідок енергії, що переноситься УЗК, зв'язуюче 2 розігрівається (меншає його в'язкість), а також "проганяється" через товщину матеріалу 4 на протилежну сторону. Остаточно надлишки зв'язуючого видаляються ребром краю випромінюючої пластини 11, що відіграє також роль скребачки. Далі аналогічна картина повторюється у перетворювача 12, встановленого на регульованій відстані з протилежної сторони від матеріалу 4, що просочився. При видаленні надлишку високов'язких зв'язуючих кут нахилу пластин (α 1 і α2) меншає, а інтенсивність коливань збільшується, і навпаки. Остаточне віджимання зв'язуючого проводиться засобом віджимання просоченого матеріалу, виконаного у вигляді двох віджимнихвалків 7. Після цього віджатий матеріал надходить до сушильної камери 8, де здійснюють попереднє і остаточне сушіння просоченого матеріалу при температурі 100-160 °C. Після виходу із сушильної камери 8 висушений матеріал через обвідний валок 9 намотується на приймальну бобину 10, в результаті чого одержують так званий "препрег" (просочений напівфабрикат), який надалі зберігають у холодильній камері протягом певного часу. Натомість при здійсненні не тільки попередньої, а й остаточної сушки у камері 8 отримують повністю висушений (затверділий) матеріал. При цьому сушіння в обох сушильних камерах здійснюють аеродинамічним методом з використанням як теплоносія повітря. Приклад реалізації способу. Для експериментально досліджених склотканих матеріалів марки "Е3-200" (ГОСТ 19907-74) і "Т-10-80" (ГОСТ 19170-73) шириною 1000 мм, що просочувалися епоксидними зв'язуючими УП631 і ЕДТ-10 (ГОСТ 10587-84) при температурі 30 °C (значення в'язкості зв'язуючих відповідно 2,21 і 1,83 Па·с, значення кутів нахилу випромінюючих пластин до поверхні матеріалу становили 10-30°. Температура попереднього сушіння і нагрівання непросоченого матеріалу складала 30 °C. 2 Інтенсивність ультразвукових коливань складала 2-5 Вт/см . Швидкість протягування варіювання в межах 0,01-0,05 м/с. Габарити випромінюючої пластини становили 1100 × 200 × 10 мм, амплітуда коливань 2-5 мкм, вихідна потужність 8 кВт, частота 18-22 кГц, зусилля притискання 5-20 Н. Нанесення зв'язуючого становило 30-35 %. Температура сушіння просоченого матеріалу у сушильній камері для сушіння просоченого матеріалу становила 100 °C. У даному способі рівномірність розподілу зв'язуючого в матеріалі після видалення його надлишків (коефіцієнт однорідності) збільшується а 1,5-2 рази. Величина робочої в'язкості складів, що використовувались, зросла на 10-15 % при однаковій зі способом найближчого аналога швидкості протягування (0,01 м/с) і зусиллі притискання (10 Н). При однакових же значеннях в'язкості швидкість протягування зросла в 1,2-1,3 разу при одночасному збільшенні коефіцієнта однорідності в 1,2 разу і зменшенні коефіцієнта варіації нанесення в 1,5-2 рази. Відбувається також збільшення швидкості видалення надлишків зв'язуючого за рахунок збільшення швидкості протягування, що забезпечує заданий нанесення зв'язуючого. Крім того, за рахунок використання ефективних режимів можливе повне виключення з конструкції технологічної лінії віджимних валків, роль яких виконує пара робочих інструментів 11 і 12. Таким чином, при використанні способу, що пропонується, досягається можливість використання високов'язких і висококонцентрованих просочувальних складів, а також складів з дисперсним наповнювачем. Шляхом варіювання інтенсивності і кута подачі УЗК як до поверхні матеріалу, що не просочився, так і до поверхні матеріалу, що просочився, досягається можливість виборчого впливу на кожну сторону матеріалу і отримання матеріалу, що однорідно просочився, практично без повітряних включень - як за рахунок термообробки, дегазації і поліпшення змочуваності наповнювача, що не просочився, так і за рахунок перистальтичного характеру руху зв'язуючого по матеріалу, що просочився, і звукокапілярного ефекту. Джерела інформації: 5 UA 97158 U 1. АС СРСР № 1806936, МПК В 29 В 15/10, бюл. № 13, 1993. Устройство для пропитки и дозирования наноса связующего на долгомерный волокнистый материал… 2. Патент України № 42617 А. Пристрій для просочення і дозованого наносу зв'язуючого на довгомірний волокнистий матеріал, опубл. 15.10.2001, Бюл. № 9. 5 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 10 15 20 25 30 35 40 1. Спосіб ультразвукового просочення і дозованого нанесення полімерного зв'язуючого на довгомірний волокнистий матеріал, що включає збирання технологічної лінії у вигляді засобу для просочування, засобу для віджимання і робочих інструментів, а також сушильної камери для сушіння просоченого матеріалу, здійснення просочення матеріалу полімерним зв'язуючим і віджимання просоченого матеріалу та його наступне сушіння, причому робочі інструменти розташовують двома парами, першу з яких розміщують до засобу для просочення, а другу пару робочих інструментів розміщують між засобом для просочення і засобом віджимання просоченого матеріалу, при цьому робочі інструменти оснащують індивідуальними приводами і виконують у вигляді ультразвукових перетворювачів з можливістю контакту з матеріалом, що обробляється, ребром краю прямокутної випромінюючої пластини і з можливістю зміни зусилля притискання, причому робочі інструменти розташовують у загальному випадку зі зміщенням один відносно одного по довжині матеріалу, що обробляється, по обидві боки відносно нього і під різними кутами нахилу до площини оброблюваного матеріалу, який відрізняється тим, що в технологічній лінії додатково розміщують сушильну камеру для попереднього сушіння і нагрівання непросоченого матеріалу, що встановлюють до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, який розміщують до першої пари робочих інструментів, до початку просочення здійснюють озвучення полімерного зв'язуючого, яке надалі подають до засобу для одностороннього контактного нанесення озвученого полімерного зв'язуючого на поверхню довгомірного волокнистого матеріалу, здійснюють попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу, після чого наносять озвучене полімерне зв'язуюче на один із боків висушеного і нагрітого непросоченого волокнистого матеріалу, здійснюють активацію поверхні і дегазацію структури волокнистого матеріалу з нанесеним на його поверхню озвученим полімерним зв'язуючим шляхом застосування двосторонньої контактної ультразвукової обробки першою парою робочих інструментів, розміщеної до засобу для просочення, при цьому сушіння в обох сушильних камерах здійснюють аеродинамічним методом з використанням як теплоносія повітря. 2. Спосіб за п. 1, який відрізняється тим, що у сушильній камері для сушіння просоченого матеріалу здійснюють попереднє і остаточне сушіння просоченого матеріалу. 3. Спосіб за п. 1, який відрізняється тим, що попереднє сушіння і нагрівання непросоченого матеріалу у сушильній камері для попереднього сушіння і нагрівання непросоченого матеріалу здійснюють при температурі 30-60 °C, а сушіння просоченого матеріалу у сушильній камері для сушіння просоченого матеріалу здійснюють при температурі 100-160 °C. 6 UA 97158 U Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Автори англійськоюKolosov Oleksandr Yevhenovych, Sivetskyi Volodymyr Ivanovych, Kolosova Olena Petrivna, Ktyvosheev Vyacheslav Semenovych

Автори російськоюКолосов Александр Евгеньевич, Сивецкий Владимир Иванович, Колосова Елена Петровна, Кривошеев Вячеслав Семенович

МПК / Мітки

МПК: B29B 15/00

Мітки: матеріал, просочення, нанесення, ультразвукового, зв'язуючого, спосіб, дозованого, волокнистий, полімерного, довгомірний

Код посилання

<a href="https://ua.patents.su/9-97158-sposib-ultrazvukovogo-prosochennya-i-dozovanogo-nanesennya-polimernogo-zvyazuyuchogo-na-dovgomirnijj-voloknistijj-material.html" target="_blank" rel="follow" title="База патентів України">Спосіб ультразвукового просочення і дозованого нанесення полімерного зв’язуючого на довгомірний волокнистий матеріал</a>

Попередній патент: Вафельні листи

Наступний патент: Пристрій для ультразвукового просочення і дозованого нанесення полімерного зв’язуючого на довгомірний волокнистий матеріал

Випадковий патент: Спосіб кісткової пластики при ампутації гомілки