Спосіб і пристрій для виготовлення формованих деталей, а також застосування формованих деталей як теплоізолюючих та/або звуковбирних елементів

Формула / Реферат

1. Спосіб виготовлення формованої деталі, яка переважно виконується у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі, формованої під тиском, з мінеральних волокон, таких як, наприклад, мінеральна вата та/або скловолокно, у якому мінеральні волокна агломерують у вигляді пластівців та/або гранул, поміщених у прес-форму разом з сполучними речовинами чи без них із заданою об'ємною щільністю та/або заданим відношенням маси до одиниці площі, та/або заданою концентрацією сполучної речовини з наступним пресуванням у формовану деталь, зокрема, у деталь, формовану під тиском.

2. Спосіб виготовлення формованої деталі, яка переважно виконується у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі, формованої під тиском, з мінеральних волокон, таких як, наприклад, мінеральна вата та/або скловолокно, у якому мінеральні волокна в агломерованій формі, у вигляді пластівців та/або гранул, поміщають на конвеєрну стрічку, що стає частиною формованої деталі, а ділянку конвеєрної стрічки з мінеральними волокнами, що знаходяться на ній, відрізають, зокрема, під час чи після процесу пресування.

3. Спосіб за п. 2, який відрізняється тим, що мінеральні волокна приєднують до конвеєрної стрічки, наприклад, за допомогою, щонайменше, однієї сполучної речовини.

4. Спосіб за п. 2, який відрізняється тим, що мінеральні волокна перед поміщенням на конвеєрну стрічку просочують сполучною та/або просочувальною речовиною.

5. Спосіб за п. 2, який відрізняється тим, що конвеєрна стрічка складається з формованої тканини на основі вуглецевого волокна.

6. Спосіб за п. 2, який відрізняється тим, що конвеєрну стрічку переміщують за допомогою конвеєрного пристрою, зокрема, голчастих валиків, що входять у зачеплення з бічними областями конвеєрної стрічки уздовж її подовжнього напрямку.

7. Спосіб за п. 2, який відрізняється тим, що конвеєрну стрічку відмотують з живильного пристрою, зокрема, живильного валка, безупинно чи періодично, що визначається стискаючим пристроєм, представленим, зокрема, у вигляді пристрою, що пресує.

8. Спосіб за одним з пп. 3 або 4, який відрізняється тим, що сполучну речовину чи речовини піддають термічному твердінню в стискаючому пристрої, зокрема, у пристрої, що пресує.

9. Спосіб за одним з пп. 3 або 4, який відрізняється тим, що в якості сполучних речовин використовують неорганічні та/або органічні сполучні речовини, зокрема, на основі поновлюваної сировини, наприклад, крохмалю та/або глюкози.

10. Спосіб за п. 2, який відрізняється тим, що на мінеральні волокна, що знаходяться на конвеєрній стрічці, укладають ламінований матеріал.

11. Спосіб за п. 10, який відрізняється тим, що ламінований матеріал подають у стискаючий пристрій разом з конвеєрною стрічкою і мінеральними волокнами і приєднують до конвеєрної стрічки в стискаючому пристрої.

12. Спосіб за п. 11, який відрізняється тим, що ламінований матеріал і конвеєрну стрічку з'єднують у двох протилежних бічних областях.

13. Спосіб за п. 11, який відрізняється тим, що в ході процесу стиску мінеральні волокна, конвеєрну стрічку і ламінований матеріал, у випадку його використання, продувають гарячим повітрям.

14. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули виготовляють з формованих волоконних тканин у вигляді матів чи панелей, що містять чи не містять затверділу сполучну речовину.

15. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули виготовляють з агломерованих мінеральних волокон, просочених сполучною речовиною.

16. Спосіб за п. 1, який відрізняється тим, що сполучну речовину додають до пластівців та/або гранул перед їх поміщенням у прес-форму.

17. Спосіб за п. 1, який відрізняється тим, що сполучну речовину додають до пластівців та/або гранул під час та/або після поміщення їх у прес-форму.

18. Спосіб за одним з пп. 1 або 2, що відрізняється тим, що обробці піддають пластівці та/або гранули, що мають максимальний розмір, який дозволяє їм проходити через сито з розміром осередків до 100 мм, зокрема, до 35 мм.

19. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули поміщають у прес-форму з об'ємною щільністю 20-1000 кг/м3, зокрема 20-600 кг/м3, переважно 50-300 кг/м3.

20. Спосіб за одним з пп. З або 4, який відрізняється тим, що сполучна речовина твердіє під тиском та/або при нагріванні під час процесу пресування.

21. Спосіб за п. 1, який відрізняється тим, що в якості сполучних речовин використовують неорганічні та/або органічні сполучні речовини, зокрема, на основі поновлюваної сировини, наприклад, крохмалю та/або глюкози.

22. Спосіб за п. 1, який відрізняється тим, що пластівці та/або гранули перед розміщенням у прес-форму агломерують у більш великі елементи, зокрема стрічки з пластівців та/або гранул, чи формовані деталі, такі як заповнюючи прокладки, стрічки, сітки, профілі і т.п., що, переважно, сильніше стиснуті.

23. Спосіб за одним з пп. 1, 2, який відрізняється тим, що пластівці та/або гранули, щонайменше, частково виготовляють з відходів виробництва та/або відновлюваних матеріалів з інших виробничих процесів волоконної промисловості, зокрема, промисловості ізолюючих матеріалів на основі мінеральних волокон.

24. Спосіб за одним з пп. 1, 2, який відрізняється тим, що пластівці та/або гранули виготовляють з волокон на основі різних вихідних матеріалів.

25. Спосіб за одним з пп. 1, 2, який відрізняється тим, що з пластівців та/або гранул виготовляють формовані деталі з відношенням маси до одиниці площі 200-7500 г/м2, зокрема 500-5000 г/м2, переважно 500-4000 г/м2.

26. Спосіб за п. 1, який відрізняється тим, що пластівці та/або гранули поміщають у сховищі, витягають зі сховища в необхідній кількості і поміщають, щонайменше, в одну прес-форму.

27. Спосіб за п. 26, який відрізняється тим, що пластівці та/або гранули доставляють механічно та/або пневматично.

28. Спосіб за п. 26, який відрізняється тим, що пластівці та/або гранули розпускають та/або гомогенізують у сховищі чи в процесі доставки.

29. Спосіб за одним з пп. 1 або 3, який відрізняється тим, що сполучну речовину підмішують до пластівців та/або гранул у вигляді рідини, порошку та/або волокон.

30. Спосіб за п. 1, який відрізняється тим, що, щонайменш, одну рідку сполучну речовину, зокрема, у розпиленому вигляді, додають до пластівців та/або гранул перед та/або після їх поміщенням у прес-форму.

31. Спосіб за п. 1, який відрізняється тим, що після підмішування сполучної речовини пластівці та/або гранули поміщають на матеріал-носій, що має форму формованої деталі.

32. Спосіб за п. 1, який відрізняється тим, що після затвердіння сполучної речовини прес-форму видаляють.

33. Спосіб за п. 1, який відрізняється тим, що формована деталь заздалегідь формують у порожній прес-формі, потім витягають і доставляють до процесу пресування.

34. Спосіб за п. 1, який відрізняється тим, що пластівці та/або гранули піддають твердінню в прес-формі разом зі сполучною речовиною для утворення формованого тіла, що складається з прес-форми і мінеральних волокон.

35. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули зв'язують механічно, наприклад, шляхом пробивання голкою.

36. Спосіб за одним з пп. 1 або 3, який відрізняється тим, що сполучна речовина твердіє термічно.

37. Спосіб за п. 1, який відрізняється тим, що формовані деталі виготовляють із сильно стиснутими крайовими областями та/або зімкнутими краями.

38. Пристрій для виготовлення формованої деталі, виконаної переважно у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі, формованої під тиском, з мінеральних волокон, таких як, наприклад, мінеральна вата та/або скловолокно, способом за одним з пп. 2-13, який включає сховище для мінеральних волокон у вигляді пластівців та/або гранул, зокрема, збірну камеру для мінеральних волокон, конвеєр, розташований за сховищем у напрямку руху, а також стискаючий пристрій, у якому здійснюють стискання мінеральних волокон за допомогою формуючого способу, що відрізняється тим, що конвеєр (18) містить у собі конвеєрну стрічку (20), що може бути з'єднана з мінеральними волокнами.

39. Пристрій за п. 38, який відрізняється тим, що конвеєрна стрічка (20) виготовлена з формованих волоконних тканин, зокрема, з формованих тканин на основі вуглецевого волокна.

40. Пристрій за п. 38, який відрізняється тим, що між сховищем (16) і конвеєром (18) розташовано форсунки (23), що просочують мінеральні волокна зі сховища (16) сполучною та/або просочувальною речовиною.

41. Пристрій за п. 38, який відрізняється тим, що конвеєр (18) містить у собі набір рівнобіжних валків (19), над якими переміщується конвеєрна стрічка (20), валки (19) мають поверхню з високим коефіцієнтом тертя та/або з виступами, зокрема, шипами (34), що входять у позитивне зачеплення з конвеєрною стрічкою (20).

42. Пристрій за п. 38, що відрізняється тим, що конвеєрна стрічка (20) зберігається й відмотується з живильного валка (21), що знаходиться на початку конвеєра (18).

43. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) виконаний у вигляді пресу, що містить, щонайменше, одну негативну прес-форму (30).

44. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) містить у собі, щонайменше, два зустрічних стискаючих валки з негативною прес-формою (30), розташованою, щонайменше, на одній периферії, а конвеєрну стрічку (20) і мінеральні волокна направляють між зазначеними стискаючими валками.

45. Пристрій за п. 38, який відрізняється тим, що відрізний пристрій (32) розміщено за стискаючим пристроєм (28) у напрямку руху конвеєра.

46. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) містить у собі відрізний пристрій (32).

47. Пристрій за п. 38, який відрізняється тим, що над стискаючим пристроєм (28) у напрямку руху конвеєра над конвеєром (18) розташований блок ламінування (24), причому ламінований матеріал, що наносять на конвеєрну стрічку (20), і мінеральні волокна, зокрема, у вигляді формованої ламінуючої тканини (27), зберігають у зазначеному блоці ламінування.

48. Пристрій за одним з пп. 43 або 44, що відрізняється тим, що прес чи стискаючі валики підігріваються.

49. Пристрій за п. 38, що відрізняється тим, що стискаючий пристрій (28) виконаний у вигляді гартівної печі, у якій через конвеєрну стрічку (20), мінеральні волокна і ламінований матеріал (у випадку його застосування) продувається гаряче повітря.

50. Формована деталь у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі облицювання, що використовується при виробництві автомобілів, виготовлена способом за одним з пп. 1-37 і складається з мінеральних волокон, агломерованих у вигляді пластівців та/або гранул, які поміщають у прес-форму та/або на підкладку в присутності сполучних речовин чи без них із заданою об'ємною щільністю та/або відношенням маси до одиниці площі, та/або концентрацією сполучної речовини, що з'єднані один з одним під тиском, де пластівці та/або гранули приєднані до підкладки чи прес-форми.

51. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули складаються з агломерованих мінеральних волокон, просочених сполучною речовиною.

52. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули мають максимальний розмір, що дозволяє їм проходити через сито з розміром осередків до 100 мм, зокрема, до 35 мм.

53. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули мають об'ємну щільність 20-1000 кг/м3, зокрема 20-600 кг/м3, переважно 50-300 кг/м3.

54. Формована деталь за п. 50, яка відрізняється тим, що мінеральні волокна в пластівцях та/або гранулах зв'язуються, щонайменше, однією неорганічною та/або органічною сполучною речовиною, зокрема, на основі поновлюваної сировини, наприклад, крохмалю та/або глюкози.

55. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули перед поміщенням у прес-форму агломеруються у більш великі елементи, такі як стрічки з пластівців або гранул, чи формовані деталі, такі як заповнюючи прокладки, стрічки, сітки, профілі і т.п., що, переважно, сильніше стиснуті.

56. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули, щонайменше, частково виготовляються з відходів виробництва та/або відновлюваних матеріалів з інших виробничих процесів волоконної промисловості, зокрема, промисловості ізолюючих матеріалів на основі мінеральних волокон.

57. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули виготовляються з волокон на основі різних вихідних матеріалів.

58. Формована деталь за п. 50, яка відрізняється тим, що має відношення маси до одиниці площі 200-7500 г/м2, зокрема 500-5000 г/м2, переважно 500-4000 г/м2.

59. Формована деталь за п. 50, яка відрізняється тим, що сполучна речовина має вигляд рідини, порошку та/або волокон.

60. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули розташовуються між двома матеріалами-носіями, зокрема, фольгою, формованими матеріалами, текстильними тканинами і т.п., у формі формованого тіла.

61. Формована деталь за п. 50, яка відрізняється тим, що має значно стиснуті та/або зімкнуті краї.

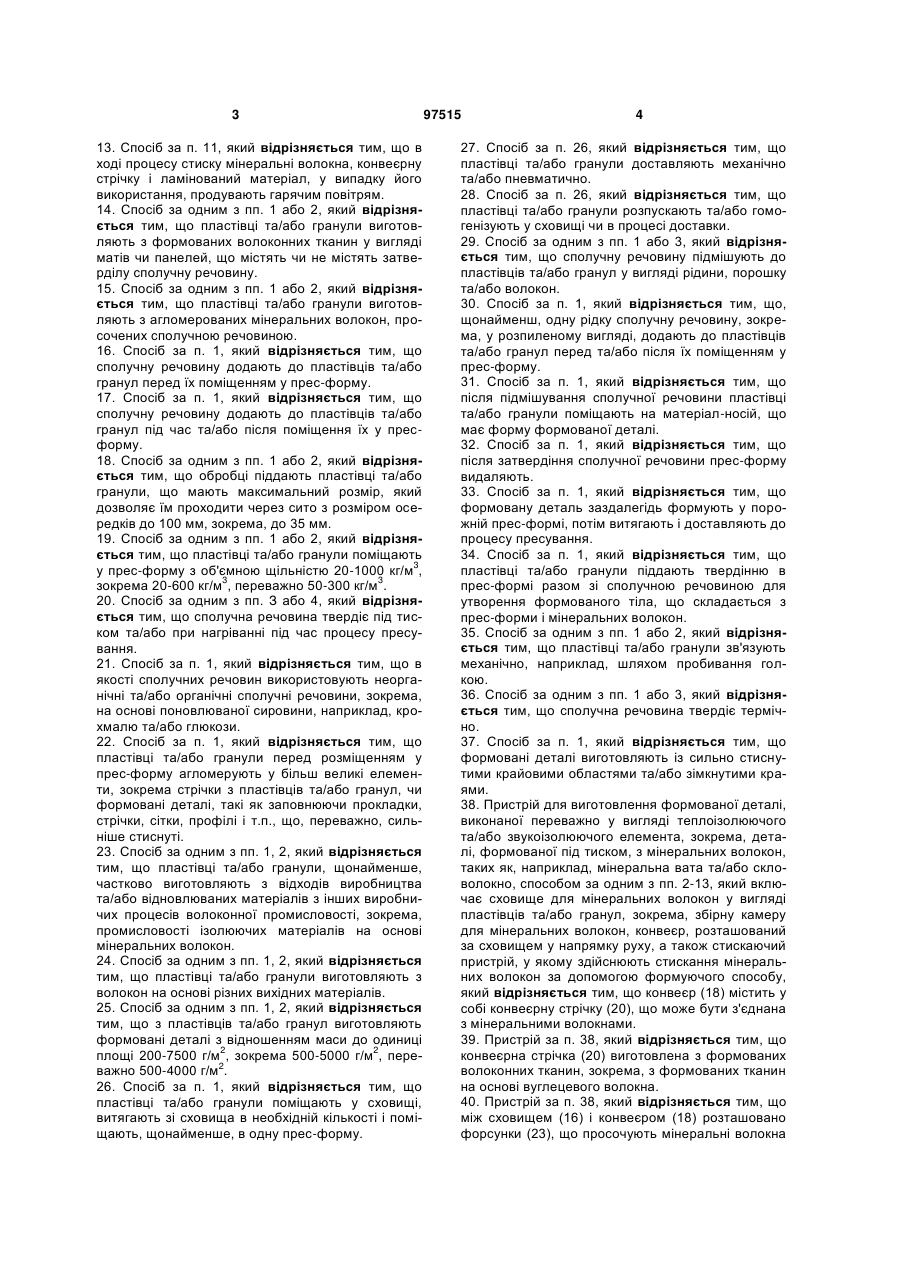

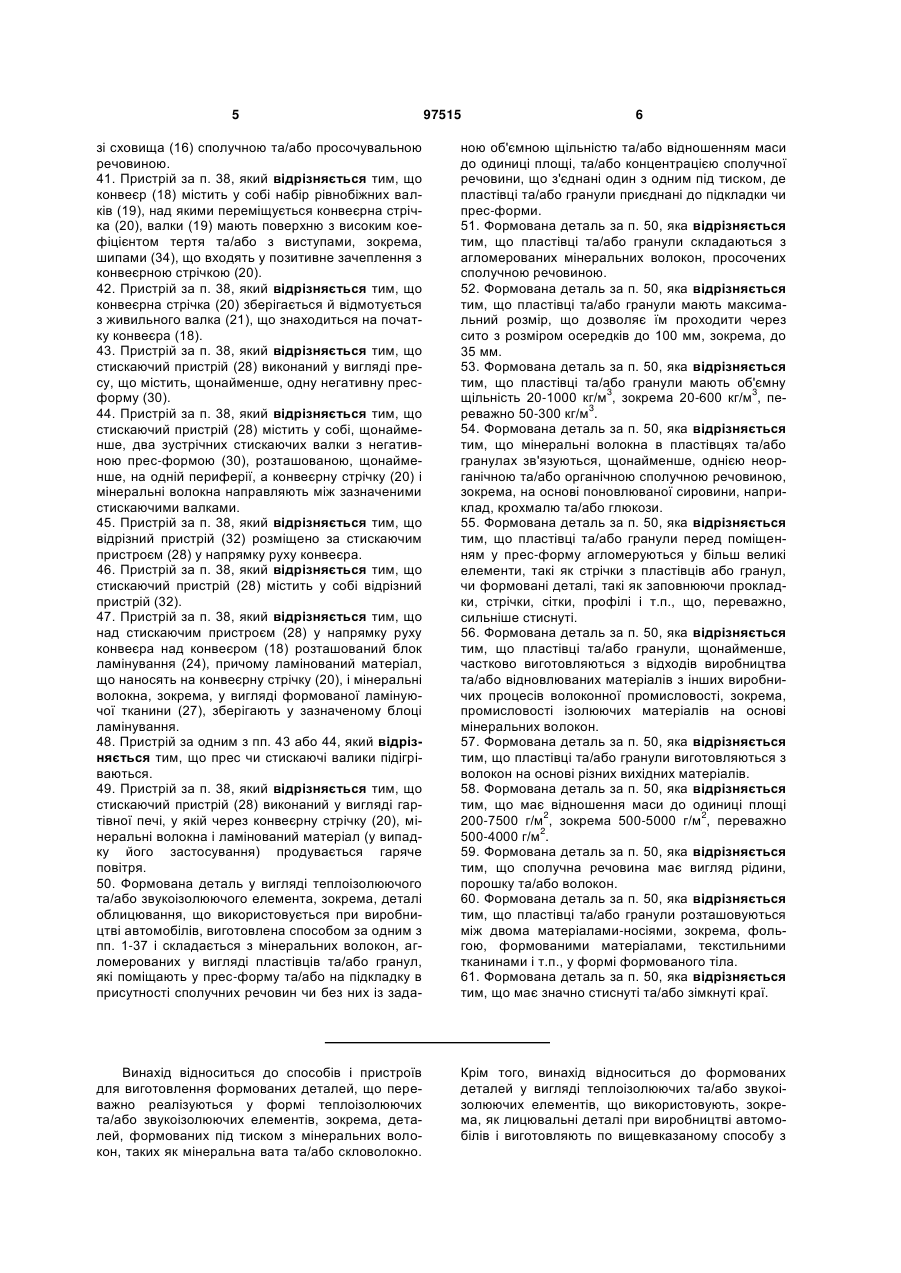

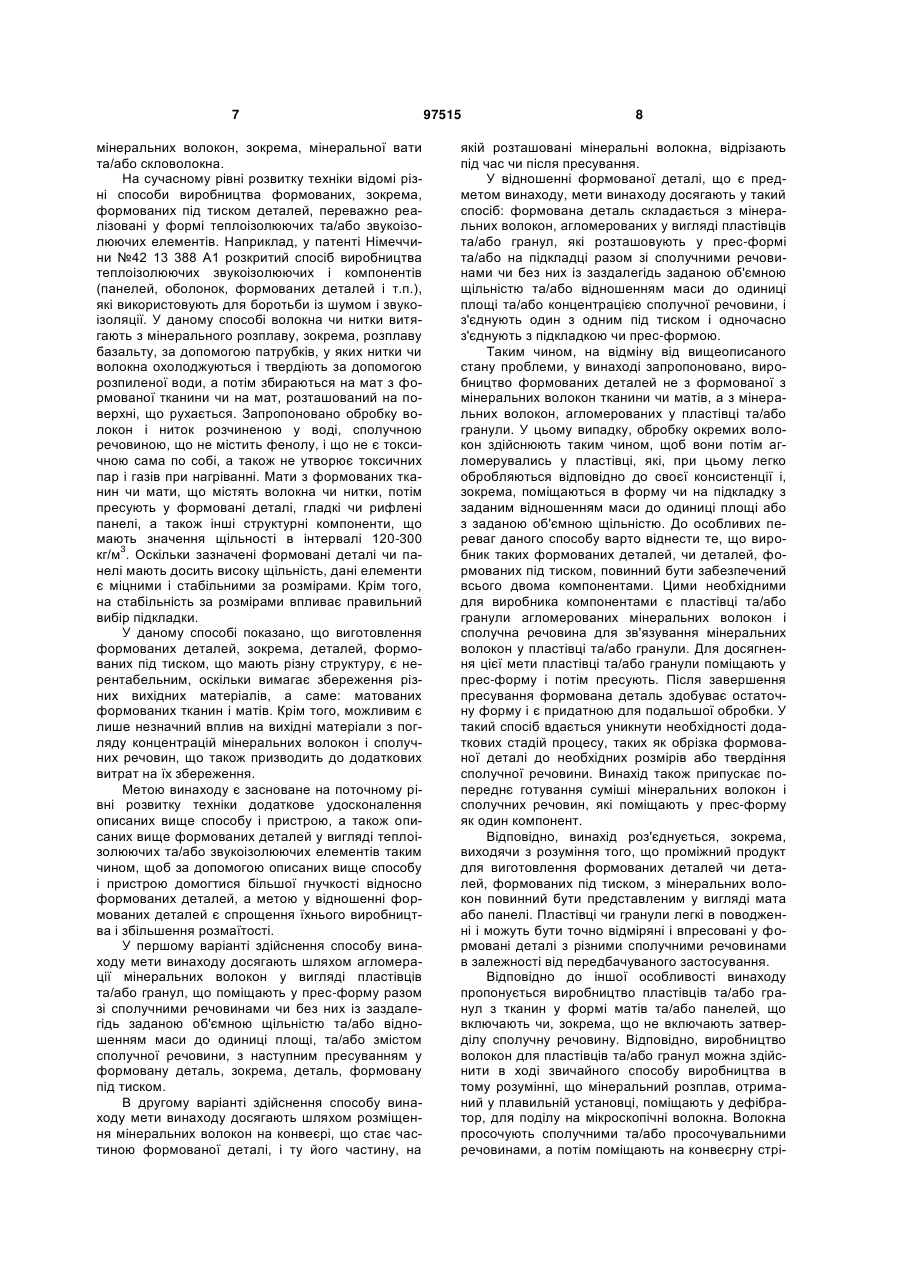

Текст

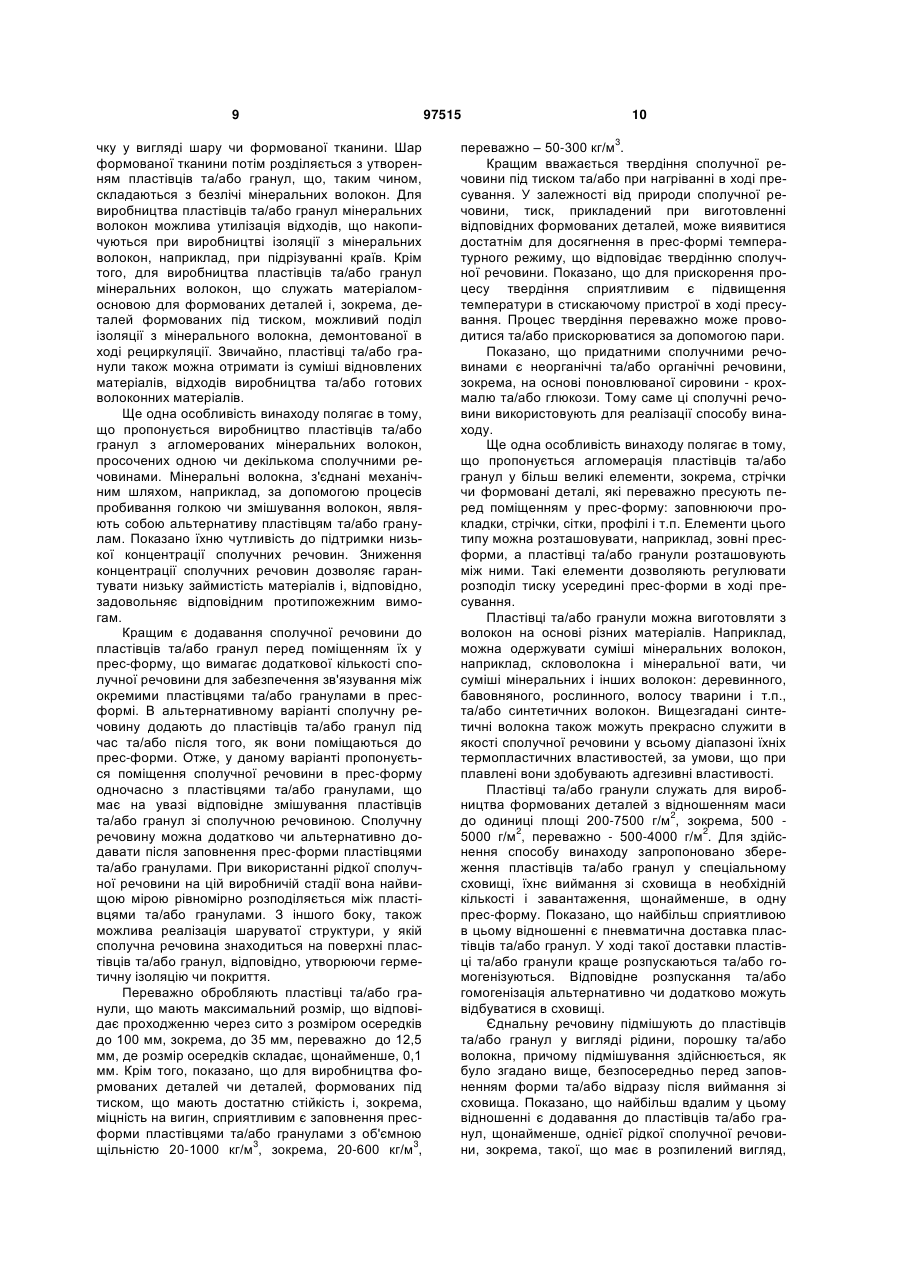

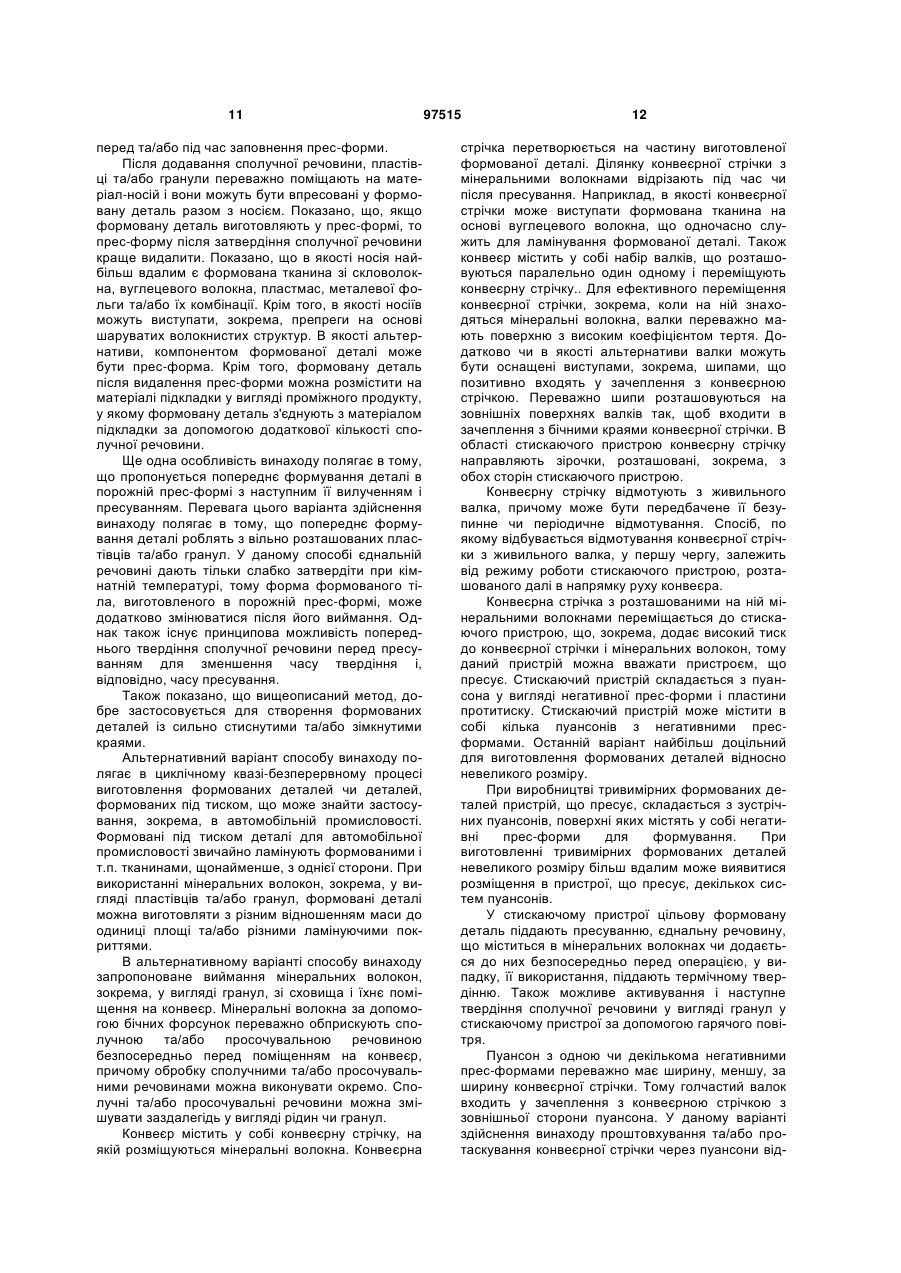

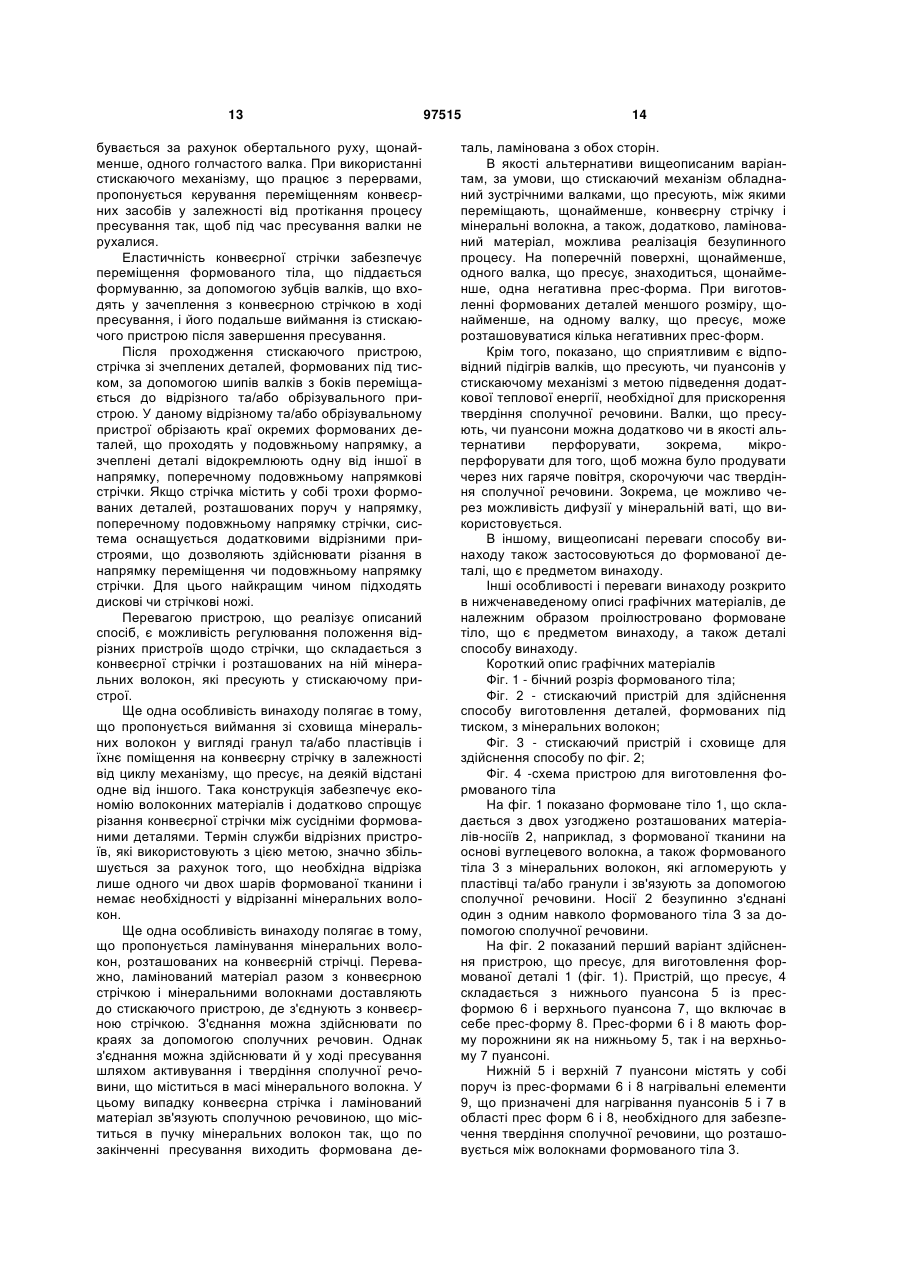

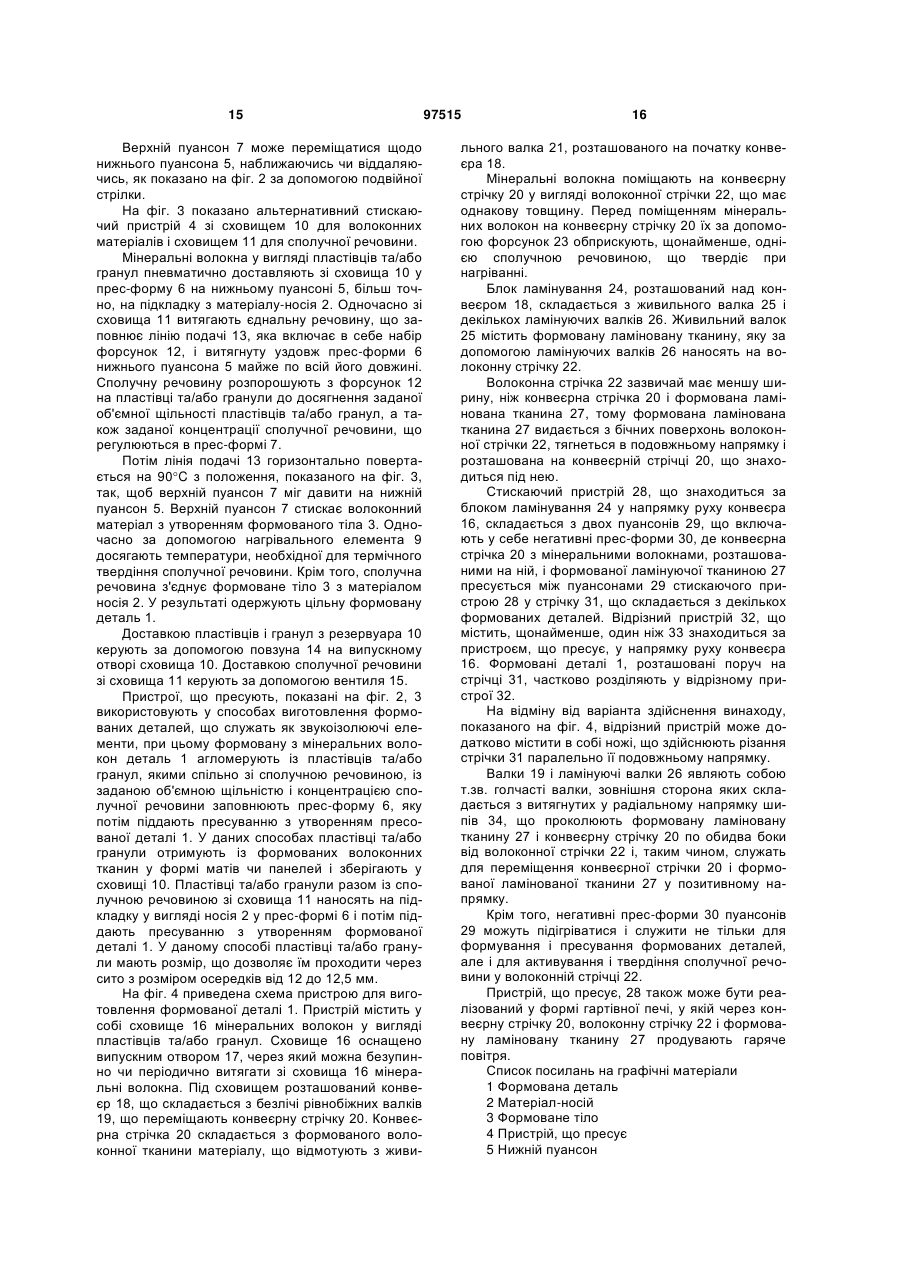

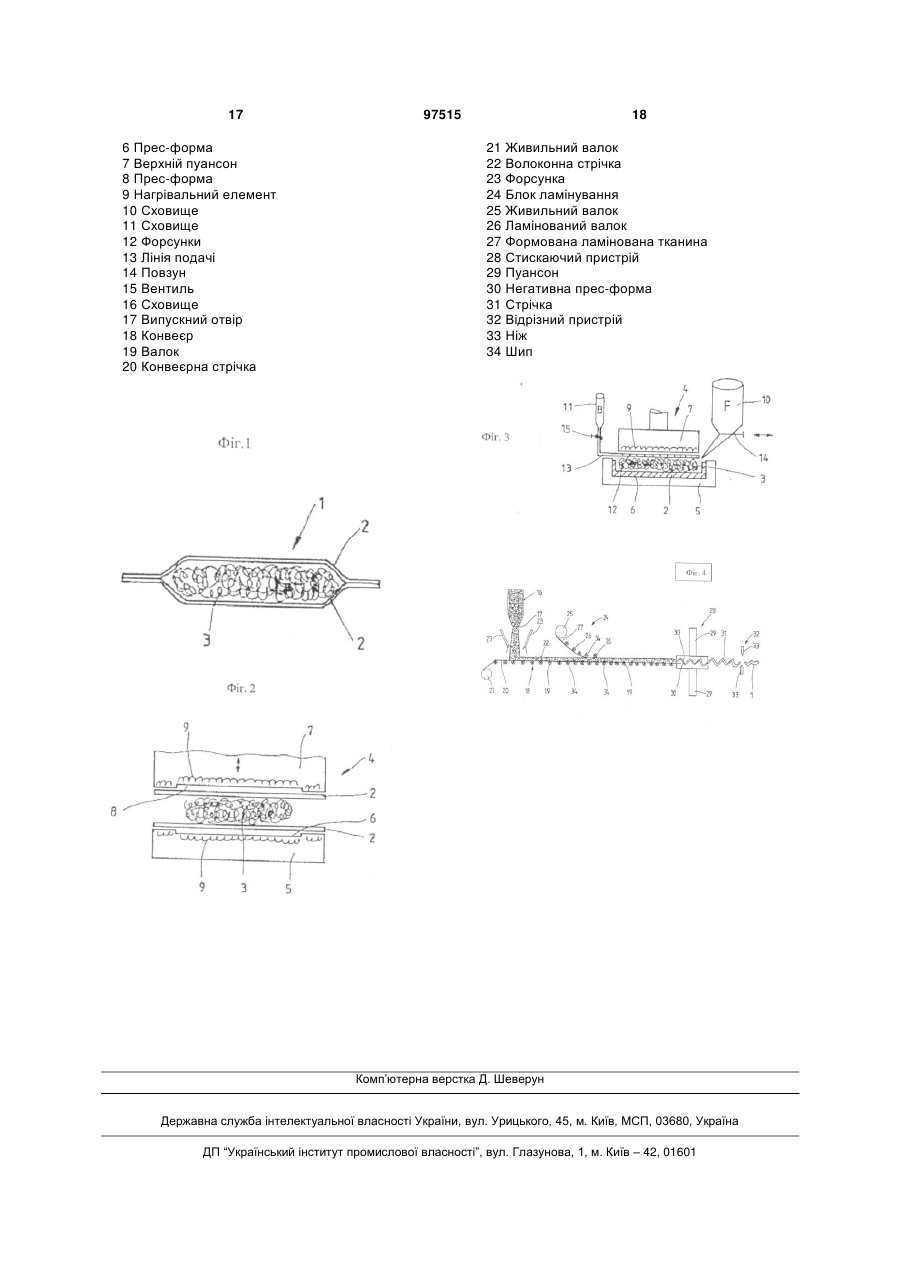

1. Спосіб виготовлення формованої деталі, яка переважно виконується у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі, формованої під тиском, з мінеральних волокон, таких як, наприклад, мінеральна вата та/або скловолокно, у якому мінеральні волокна агломерують у вигляді пластівців та/або гранул, поміщених у прес-форму разом з сполучними речовинами чи без них із заданою об'ємною щільністю та/або заданим відношенням маси до одиниці площі, та/або заданою концентрацією сполучної речовини з наступним пресуванням у формовану деталь, зокрема, у деталь, формовану під тиском. 2. Спосіб виготовлення формованої деталі, яка переважно виконується у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі, формованої під тиском, з мінеральних волокон, таких як, наприклад, мінеральна вата та/або скловолокно, у якому мінеральні волокна в агломерованій формі, у вигляді пластівців та/або гранул, поміщають на конвеєрну стрічку, що стає частиною формованої деталі, а ділянку конвеєрної стрічки з мінеральними волокнами, що знаходяться на ній, відрізають, зокрема, під час чи після процесу пресування. 2 (19) 1 3 13. Спосіб за п. 11, який відрізняється тим, що в ході процесу стиску мінеральні волокна, конвеєрну стрічку і ламінований матеріал, у випадку його використання, продувають гарячим повітрям. 14. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули виготовляють з формованих волоконних тканин у вигляді матів чи панелей, що містять чи не містять затверділу сполучну речовину. 15. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули виготовляють з агломерованих мінеральних волокон, просочених сполучною речовиною. 16. Спосіб за п. 1, який відрізняється тим, що сполучну речовину додають до пластівців та/або гранул перед їх поміщенням у прес-форму. 17. Спосіб за п. 1, який відрізняється тим, що сполучну речовину додають до пластівців та/або гранул під час та/або після поміщення їх у пресформу. 18. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що обробці піддають пластівці та/або гранули, що мають максимальний розмір, який дозволяє їм проходити через сито з розміром осередків до 100 мм, зокрема, до 35 мм. 19. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули поміщають 3 у прес-форму з об'ємною щільністю 20-1000 кг/м , 3 3 зокрема 20-600 кг/м , переважно 50-300 кг/м . 20. Спосіб за одним з пп. З або 4, який відрізняється тим, що сполучна речовина твердіє під тиском та/або при нагріванні під час процесу пресування. 21. Спосіб за п. 1, який відрізняється тим, що в якості сполучних речовин використовують неорганічні та/або органічні сполучні речовини, зокрема, на основі поновлюваної сировини, наприклад, крохмалю та/або глюкози. 22. Спосіб за п. 1, який відрізняється тим, що пластівці та/або гранули перед розміщенням у прес-форму агломерують у більш великі елементи, зокрема стрічки з пластівців та/або гранул, чи формовані деталі, такі як заповнюючи прокладки, стрічки, сітки, профілі і т.п., що, переважно, сильніше стиснуті. 23. Спосіб за одним з пп. 1, 2, який відрізняється тим, що пластівці та/або гранули, щонайменше, частково виготовляють з відходів виробництва та/або відновлюваних матеріалів з інших виробничих процесів волоконної промисловості, зокрема, промисловості ізолюючих матеріалів на основі мінеральних волокон. 24. Спосіб за одним з пп. 1, 2, який відрізняється тим, що пластівці та/або гранули виготовляють з волокон на основі різних вихідних матеріалів. 25. Спосіб за одним з пп. 1, 2, який відрізняється тим, що з пластівців та/або гранул виготовляють формовані деталі з відношенням маси до одиниці 2 2 площі 200-7500 г/м , зокрема 500-5000 г/м , пере2 важно 500-4000 г/м . 26. Спосіб за п. 1, який відрізняється тим, що пластівці та/або гранули поміщають у сховищі, витягають зі сховища в необхідній кількості і поміщають, щонайменше, в одну прес-форму. 97515 4 27. Спосіб за п. 26, який відрізняється тим, що пластівці та/або гранули доставляють механічно та/або пневматично. 28. Спосіб за п. 26, який відрізняється тим, що пластівці та/або гранули розпускають та/або гомогенізують у сховищі чи в процесі доставки. 29. Спосіб за одним з пп. 1 або 3, який відрізняється тим, що сполучну речовину підмішують до пластівців та/або гранул у вигляді рідини, порошку та/або волокон. 30. Спосіб за п. 1, який відрізняється тим, що, щонайменш, одну рідку сполучну речовину, зокрема, у розпиленому вигляді, додають до пластівців та/або гранул перед та/або після їх поміщенням у прес-форму. 31. Спосіб за п. 1, який відрізняється тим, що після підмішування сполучної речовини пластівці та/або гранули поміщають на матеріал-носій, що має форму формованої деталі. 32. Спосіб за п. 1, який відрізняється тим, що після затвердіння сполучної речовини прес-форму видаляють. 33. Спосіб за п. 1, який відрізняється тим, що формовану деталь заздалегідь формують у порожній прес-формі, потім витягають і доставляють до процесу пресування. 34. Спосіб за п. 1, який відрізняється тим, що пластівці та/або гранули піддають твердінню в прес-формі разом зі сполучною речовиною для утворення формованого тіла, що складається з прес-форми і мінеральних волокон. 35. Спосіб за одним з пп. 1 або 2, який відрізняється тим, що пластівці та/або гранули зв'язують механічно, наприклад, шляхом пробивання голкою. 36. Спосіб за одним з пп. 1 або 3, який відрізняється тим, що сполучна речовина твердіє термічно. 37. Спосіб за п. 1, який відрізняється тим, що формовані деталі виготовляють із сильно стиснутими крайовими областями та/або зімкнутими краями. 38. Пристрій для виготовлення формованої деталі, виконаної переважно у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі, формованої під тиском, з мінеральних волокон, таких як, наприклад, мінеральна вата та/або скловолокно, способом за одним з пп. 2-13, який включає сховище для мінеральних волокон у вигляді пластівців та/або гранул, зокрема, збірну камеру для мінеральних волокон, конвеєр, розташований за сховищем у напрямку руху, а також стискаючий пристрій, у якому здійснюють стискання мінеральних волокон за допомогою формуючого способу, який відрізняється тим, що конвеєр (18) містить у собі конвеєрну стрічку (20), що може бути з'єднана з мінеральними волокнами. 39. Пристрій за п. 38, який відрізняється тим, що конвеєрна стрічка (20) виготовлена з формованих волоконних тканин, зокрема, з формованих тканин на основі вуглецевого волокна. 40. Пристрій за п. 38, який відрізняється тим, що між сховищем (16) і конвеєром (18) розташовано форсунки (23), що просочують мінеральні волокна 5 97515 6 зі сховища (16) сполучною та/або просочувальною речовиною. 41. Пристрій за п. 38, який відрізняється тим, що конвеєр (18) містить у собі набір рівнобіжних валків (19), над якими переміщується конвеєрна стрічка (20), валки (19) мають поверхню з високим коефіцієнтом тертя та/або з виступами, зокрема, шипами (34), що входять у позитивне зачеплення з конвеєрною стрічкою (20). 42. Пристрій за п. 38, який відрізняється тим, що конвеєрна стрічка (20) зберігається й відмотується з живильного валка (21), що знаходиться на початку конвеєра (18). 43. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) виконаний у вигляді пресу, що містить, щонайменше, одну негативну пресформу (30). 44. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) містить у собі, щонайменше, два зустрічних стискаючих валки з негативною прес-формою (30), розташованою, щонайменше, на одній периферії, а конвеєрну стрічку (20) і мінеральні волокна направляють між зазначеними стискаючими валками. 45. Пристрій за п. 38, який відрізняється тим, що відрізний пристрій (32) розміщено за стискаючим пристроєм (28) у напрямку руху конвеєра. 46. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) містить у собі відрізний пристрій (32). 47. Пристрій за п. 38, який відрізняється тим, що над стискаючим пристроєм (28) у напрямку руху конвеєра над конвеєром (18) розташований блок ламінування (24), причому ламінований матеріал, що наносять на конвеєрну стрічку (20), і мінеральні волокна, зокрема, у вигляді формованої ламінуючої тканини (27), зберігають у зазначеному блоці ламінування. 48. Пристрій за одним з пп. 43 або 44, який відрізняється тим, що прес чи стискаючі валики підігріваються. 49. Пристрій за п. 38, який відрізняється тим, що стискаючий пристрій (28) виконаний у вигляді гартівної печі, у якій через конвеєрну стрічку (20), мінеральні волокна і ламінований матеріал (у випадку його застосування) продувається гаряче повітря. 50. Формована деталь у вигляді теплоізолюючого та/або звукоізолюючого елемента, зокрема, деталі облицювання, що використовується при виробництві автомобілів, виготовлена способом за одним з пп. 1-37 і складається з мінеральних волокон, агломерованих у вигляді пластівців та/або гранул, які поміщають у прес-форму та/або на підкладку в присутності сполучних речовин чи без них із зада ною об'ємною щільністю та/або відношенням маси до одиниці площі, та/або концентрацією сполучної речовини, що з'єднані один з одним під тиском, де пластівці та/або гранули приєднані до підкладки чи прес-форми. 51. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули складаються з агломерованих мінеральних волокон, просочених сполучною речовиною. 52. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули мають максимальний розмір, що дозволяє їм проходити через сито з розміром осередків до 100 мм, зокрема, до 35 мм. 53. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули мають об'ємну 3 3 щільність 20-1000 кг/м , зокрема 20-600 кг/м , пе3 реважно 50-300 кг/м . 54. Формована деталь за п. 50, яка відрізняється тим, що мінеральні волокна в пластівцях та/або гранулах зв'язуються, щонайменше, однією неорганічною та/або органічною сполучною речовиною, зокрема, на основі поновлюваної сировини, наприклад, крохмалю та/або глюкози. 55. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули перед поміщенням у прес-форму агломеруються у більш великі елементи, такі як стрічки з пластівців або гранул, чи формовані деталі, такі як заповнюючи прокладки, стрічки, сітки, профілі і т.п., що, переважно, сильніше стиснуті. 56. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули, щонайменше, частково виготовляються з відходів виробництва та/або відновлюваних матеріалів з інших виробничих процесів волоконної промисловості, зокрема, промисловості ізолюючих матеріалів на основі мінеральних волокон. 57. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули виготовляються з волокон на основі різних вихідних матеріалів. 58. Формована деталь за п. 50, яка відрізняється тим, що має відношення маси до одиниці площі 2 2 200-7500 г/м , зокрема 500-5000 г/м , переважно 2 500-4000 г/м . 59. Формована деталь за п. 50, яка відрізняється тим, що сполучна речовина має вигляд рідини, порошку та/або волокон. 60. Формована деталь за п. 50, яка відрізняється тим, що пластівці та/або гранули розташовуються між двома матеріалами-носіями, зокрема, фольгою, формованими матеріалами, текстильними тканинами і т.п., у формі формованого тіла. 61. Формована деталь за п. 50, яка відрізняється тим, що має значно стиснуті та/або зімкнуті краї. Винахід відноситься до способів і пристроїв для виготовлення формованих деталей, що переважно реалізуються у формі теплоізолюючих та/або звукоізолюючих елементів, зокрема, деталей, формованих під тиском з мінеральних волокон, таких як мінеральна вата та/або скловолокно. Крім того, винахід відноситься до формованих деталей у вигляді теплоізолюючих та/або звукоізолюючих елементів, що використовують, зокрема, як лицювальні деталі при виробництві автомобілів і виготовляють по вищевказаному способу з 7 мінеральних волокон, зокрема, мінеральної вати та/або скловолокна. На сучасному рівні розвитку техніки відомі різні способи виробництва формованих, зокрема, формованих під тиском деталей, переважно реалізовані у формі теплоізолюючих та/або звукоізолюючих елементів. Наприклад, у патенті Німеччини №42 13 388 A1 розкритий спосіб виробництва теплоізолюючих звукоізолюючих і компонентів (панелей, оболонок, формованих деталей і т.п.), які використовують для боротьби із шумом і звукоізоляції. У даному способі волокна чи нитки витягають з мінерального розплаву, зокрема, розплаву базальту, за допомогою патрубків, у яких нитки чи волокна охолоджуються і твердіють за допомогою розпиленої води, а потім збираються на мат з формованої тканини чи на мат, розташований на поверхні, що рухається. Запропоновано обробку волокон і ниток розчиненою у воді, сполучною речовиною, що не містить фенолу, і що не є токсичною сама по собі, а також не утворює токсичних пар і газів при нагріванні. Мати з формованих тканин чи мати, що містять волокна чи нитки, потім пресують у формовані деталі, гладкі чи рифлені панелі, а також інші структурні компоненти, що мають значення щільності в інтервалі 120-300 3 кг/м . Оскільки зазначені формовані деталі чи панелі мають досить високу щільність, дані елементи є міцними і стабільними за розмірами. Крім того, на стабільність за розмірами впливає правильний вибір підкладки. У даному способі показано, що виготовлення формованих деталей, зокрема, деталей, формованих під тиском, що мають різну структуру, є нерентабельним, оскільки вимагає збереження різних вихідних матеріалів, а саме: матованих формованих тканин і матів. Крім того, можливим є лише незначний вплив на вихідні матеріали з погляду концентрацій мінеральних волокон і сполучних речовин, що також призводить до додаткових витрат на їх збереження. Метою винаходу є засноване на поточному рівні розвитку техніки додаткове удосконалення описаних вище способу і пристрою, а також описаних вище формованих деталей у вигляді теплоізолюючих та/або звукоізолюючих елементів таким чином, щоб за допомогою описаних вище способу і пристрою домогтися більшої гнучкості відносно формованих деталей, а метою у відношенні формованих деталей є спрощення їхнього виробництва і збільшення розмаїтості. У першому варіанті здійснення способу винаходу мети винаходу досягають шляхом агломерації мінеральних волокон у вигляді пластівців та/або гранул, що поміщають у прес-форму разом зі сполучними речовинами чи без них із заздалегідь заданою об'ємною щільністю та/або відношенням маси до одиниці площі, та/або змістом сполучної речовини, з наступним пресуванням у формовану деталь, зокрема, деталь, формовану під тиском. В другому варіанті здійснення способу винаходу мети винаходу досягають шляхом розміщення мінеральних волокон на конвеєрі, що стає частиною формованої деталі, і ту його частину, на 97515 8 якій розташовані мінеральні волокна, відрізають під час чи після пресування. У відношенні формованої деталі, що є предметом винаходу, мети винаходу досягають у такий спосіб: формована деталь складається з мінеральних волокон, агломерованих у вигляді пластівців та/або гранул, які розташовують у прес-формі та/або на підкладці разом зі сполучними речовинами чи без них із заздалегідь заданою об'ємною щільністю та/або відношенням маси до одиниці площі та/або концентрацією сполучної речовини, і з'єднують один з одним під тиском і одночасно з'єднують з підкладкою чи прес-формою. Таким чином, на відміну від вищеописаного стану проблеми, у винаході запропоновано, виробництво формованих деталей не з формованої з мінеральних волокон тканини чи матів, а з мінеральних волокон, агломерованих у пластівці та/або гранули. У цьому випадку, обробку окремих волокон здійснюють таким чином, щоб вони потім агломерувались у пластівці, які, при цьому легко обробляються відповідно до своєї консистенції і, зокрема, поміщаються в форму чи на підкладку з заданим відношенням маси до одиниці площі або з заданою об'ємною щільністю. До особливих переваг даного способу варто віднести те, що виробник таких формованих деталей, чи деталей, формованих під тиском, повинний бути забезпечений всього двома компонентами. Цими необхідними для виробника компонентами є пластівці та/або гранули агломерованих мінеральних волокон і сполучна речовина для зв'язування мінеральних волокон у пластівці та/або гранули. Для досягнення цієї мети пластівці та/або гранули поміщають у прес-форму і потім пресують. Після завершення пресування формована деталь здобуває остаточну форму і є придатною для подальшої обробки. У такий спосіб вдається уникнути необхідності додаткових стадій процесу, таких як обрізка формованої деталі до необхідних розмірів або твердіння сполучної речовини. Винахід також припускає попереднє готування суміші мінеральних волокон і сполучних речовин, які поміщають у прес-форму як один компонент. Відповідно, винахід роз'єднується, зокрема, виходячи з розуміння того, що проміжний продукт для виготовлення формованих деталей чи деталей, формованих під тиском, з мінеральних волокон повинний бути представленим у вигляді мата або панелі. Пластівці чи гранули легкі в поводженні і можуть бути точно відміряні і впресовані у формовані деталі з різними сполучними речовинами в залежності від передбачуваного застосування. Відповідно до іншої особливості винаходу пропонується виробництво пластівців та/або гранул з тканин у формі матів та/або панелей, що включають чи, зокрема, що не включають затверділу сполучну речовину. Відповідно, виробництво волокон для пластівців та/або гранул можна здійснити в ході звичайного способу виробництва в тому розумінні, що мінеральний розплав, отриманий у плавильній установці, поміщають у дефібратор, для поділу на мікроскопічні волокна. Волокна просочують сполучними та/або просочувальними речовинами, а потім поміщають на конвеєрну стрі 9 чку у вигляді шару чи формованої тканини. Шар формованої тканини потім розділяється з утворенням пластівців та/або гранул, що, таким чином, складаються з безлічі мінеральних волокон. Для виробництва пластівців та/або гранул мінеральних волокон можлива утилізація відходів, що накопичуються при виробництві ізоляції з мінеральних волокон, наприклад, при підрізуванні країв. Крім того, для виробництва пластівців та/або гранул мінеральних волокон, що служать матеріаломосновою для формованих деталей і, зокрема, деталей формованих під тиском, можливий поділ ізоляції з мінерального волокна, демонтованої в ході рециркуляції. Звичайно, пластівці та/або гранули також можна отримати із суміші відновлених матеріалів, відходів виробництва та/або готових волоконних матеріалів. Ще одна особливість винаходу полягає в тому, що пропонується виробництво пластівців та/або гранул з агломерованих мінеральних волокон, просочених одною чи декількома сполучними речовинами. Мінеральні волокна, з'єднані механічним шляхом, наприклад, за допомогою процесів пробивання голкою чи змішування волокон, являють собою альтернативу пластівцям та/або гранулам. Показано їхню чутливість до підтримки низької концентрації сполучних речовин. Зниження концентрації сполучних речовин дозволяє гарантувати низьку займистість матеріалів і, відповідно, задовольняє відповідним протипожежним вимогам. Кращим є додавання сполучної речовини до пластівців та/або гранул перед поміщенням їх у прес-форму, що вимагає додаткової кількості сполучної речовини для забезпечення зв'язування між окремими пластівцями та/або гранулами в пресформі. В альтернативному варіанті сполучну речовину додають до пластівців та/або гранул під час та/або після того, як вони поміщаються до прес-форми. Отже, у даному варіанті пропонується поміщення сполучної речовини в прес-форму одночасно з пластівцями та/або гранулами, що має на увазі відповідне змішування пластівців та/або гранул зі сполучною речовиною. Сполучну речовину можна додатково чи альтернативно додавати після заповнення прес-форми пластівцями та/або гранулами. При використанні рідкої сполучної речовини на цій виробничій стадії вона найвищою мірою рівномірно розподіляється між пластівцями та/або гранулами. З іншого боку, також можлива реалізація шаруватої структури, у якій сполучна речовина знаходиться на поверхні пластівців та/або гранул, відповідно, утворюючи герметичну ізоляцію чи покриття. Переважно обробляють пластівці та/або гранули, що мають максимальний розмір, що відповідає проходженню через сито з розміром осередків до 100 мм, зокрема, до 35 мм, переважно до 12,5 мм, де розмір осередків складає, щонайменше, 0,1 мм. Крім того, показано, що для виробництва формованих деталей чи деталей, формованих під тиском, що мають достатню стійкість і, зокрема, міцність на вигин, сприятливим є заповнення пресформи пластівцями та/або гранулами з об'ємною 3 3 щільністю 20-1000 кг/м , зокрема, 20-600 кг/м , 97515 10 3 переважно – 50-300 кг/м . Кращим вважається твердіння сполучної речовини під тиском та/або при нагріванні в ході пресування. У залежності від природи сполучної речовини, тиск, прикладений при виготовленні відповідних формованих деталей, може виявитися достатнім для досягнення в прес-формі температурного режиму, що відповідає твердінню сполучної речовини. Показано, що для прискорення процесу твердіння сприятливим є підвищення температури в стискаючому пристрої в ході пресування. Процес твердіння переважно може проводитися та/або прискорюватися за допомогою пари. Показано, що придатними сполучними речовинами є неорганічні та/або органічні речовини, зокрема, на основі поновлюваної сировини - крохмалю та/або глюкози. Тому саме ці сполучні речовини використовують для реалізації способу винаходу. Ще одна особливість винаходу полягає в тому, що пропонується агломерація пластівців та/або гранул у більш великі елементи, зокрема, стрічки чи формовані деталі, які переважно пресують перед поміщенням у прес-форму: заповнюючи прокладки, стрічки, сітки, профілі і т.п. Елементи цього типу можна розташовувати, наприклад, зовні пресформи, а пластівці та/або гранули розташовують між ними. Такі елементи дозволяють регулювати розподіл тиску усередині прес-форми в ході пресування. Пластівці та/або гранули можна виготовляти з волокон на основі різних матеріалів. Наприклад, можна одержувати суміші мінеральних волокон, наприклад, скловолокна і мінеральної вати, чи суміші мінеральних і інших волокон: деревинного, бавовняного, рослинного, волосу тварини і т.п., та/або синтетичних волокон. Вищезгадані синтетичні волокна також можуть прекрасно служити в якості сполучної речовини у всьому діапазоні їхніх термопластичних властивостей, за умови, що при плавлені вони здобувають адгезивні властивості. Пластівці та/або гранули служать для виробництва формованих деталей з відношенням маси 2 до одиниці площі 200-7500 г/м , зокрема, 500 2 2 5000 г/м , переважно - 500-4000 г/м . Для здійснення способу винаходу запропоновано збереження пластівців та/або гранул у спеціальному сховищі, їхнє виймання зі сховища в необхідній кількості і завантаження, щонайменше, в одну прес-форму. Показано, що найбільш сприятливою в цьому відношенні є пневматична доставка пластівців та/або гранул. У ході такої доставки пластівці та/або гранули краще розпускаються та/або гомогенізуються. Відповідне розпускання та/або гомогенізація альтернативно чи додатково можуть відбуватися в сховищі. Єднальну речовину підмішують до пластівців та/або гранул у вигляді рідини, порошку та/або волокна, причому підмішування здійснюється, як було згадано вище, безпосередньо перед заповненням форми та/або відразу після виймання зі сховища. Показано, що найбільш вдалим у цьому відношенні є додавання до пластівців та/або гранул, щонайменше, однієї рідкої сполучної речовини, зокрема, такої, що має в розпилений вигляд, 11 перед та/або під час заповнення прес-форми. Після додавання сполучної речовини, пластівці та/або гранули переважно поміщають на матеріал-носій і вони можуть бути впресовані у формовану деталь разом з носієм. Показано, що, якщо формовану деталь виготовляють у прес-формі, то прес-форму після затвердіння сполучної речовини краще видалити. Показано, що в якості носія найбільш вдалим є формована тканина зі скловолокна, вуглецевого волокна, пластмас, металевої фольги та/або їх комбінації. Крім того, в якості носіїв можуть виступати, зокрема, препреги на основі шаруватих волокнистих структур. В якості альтернативи, компонентом формованої деталі може бути прес-форма. Крім того, формовану деталь після видалення прес-форми можна розмістити на матеріалі підкладки у вигляді проміжного продукту, у якому формовану деталь з'єднують з матеріалом підкладки за допомогою додаткової кількості сполучної речовини. Ще одна особливість винаходу полягає в тому, що пропонується попереднє формування деталі в порожній прес-формі з наступним її вилученням і пресуванням. Перевага цього варіанта здійснення винаходу полягає в тому, що попереднє формування деталі роблять з вільно розташованих пластівців та/або гранул. У даному способі єднальній речовині дають тільки слабко затвердіти при кімнатній температурі, тому форма формованого тіла, виготовленого в порожній прес-формі, може додатково змінюватися після його виймання. Однак також існує принципова можливість попереднього твердіння сполучної речовини перед пресуванням для зменшення часу твердіння і, відповідно, часу пресування. Також показано, що вищеописаний метод, добре застосовується для створення формованих деталей із сильно стиснутими та/або зімкнутими краями. Альтернативний варіант способу винаходу полягає в циклічному квазі-безперервному процесі виготовлення формованих деталей чи деталей, формованих під тиском, що може знайти застосування, зокрема, в автомобільній промисловості. Формовані під тиском деталі для автомобільної промисловості звичайно ламінують формованими і т.п. тканинами, щонайменше, з однієї сторони. При використанні мінеральних волокон, зокрема, у вигляді пластівців та/або гранул, формовані деталі можна виготовляти з різним відношенням маси до одиниці площі та/або різними ламінуючими покриттями. В альтернативному варіанті способу винаходу запропоноване виймання мінеральних волокон, зокрема, у вигляді гранул, зі сховища і їхнє поміщення на конвеєр. Мінеральні волокна за допомогою бічних форсунок переважно обприскують сполучною та/або просочувальною речовиною безпосередньо перед поміщенням на конвеєр, причому обробку сполучними та/або просочувальними речовинами можна виконувати окремо. Сполучні та/або просочувальні речовини можна змішувати заздалегідь у вигляді рідин чи гранул. Конвеєр містить у собі конвеєрну стрічку, на якій розміщуються мінеральні волокна. Конвеєрна 97515 12 стрічка перетворюється на частину виготовленої формованої деталі. Ділянку конвеєрної стрічки з мінеральними волокнами відрізають під час чи після пресування. Наприклад, в якості конвеєрної стрічки може виступати формована тканина на основі вуглецевого волокна, що одночасно служить для ламінування формованої деталі. Також конвеєр містить у собі набір валків, що розташовуються паралельно один одному і переміщують конвеєрну стрічку.. Для ефективного переміщення конвеєрної стрічки, зокрема, коли на ній знаходяться мінеральні волокна, валки переважно мають поверхню з високим коефіцієнтом тертя. Додатково чи в якості альтернативи валки можуть бути оснащені виступами, зокрема, шипами, що позитивно входять у зачеплення з конвеєрною стрічкою. Переважно шипи розташовуються на зовнішніх поверхнях валків так, щоб входити в зачеплення з бічними краями конвеєрної стрічки. В області стискаючого пристрою конвеєрну стрічку направляють зірочки, розташовані, зокрема, з обох сторін стискаючого пристрою. Конвеєрну стрічку відмотують з живильного валка, причому може бути передбачене її безупинне чи періодичне відмотування. Спосіб, по якому відбувається відмотування конвеєрної стрічки з живильного валка, у першу чергу, залежить від режиму роботи стискаючого пристрою, розташованого далі в напрямку руху конвеєра. Конвеєрна стрічка з розташованими на ній мінеральними волокнами переміщається до стискаючого пристрою, що, зокрема, додає високий тиск до конвеєрної стрічки і мінеральних волокон, тому даний пристрій можна вважати пристроєм, що пресує. Стискаючий пристрій складається з пуансона у вигляді негативної прес-форми і пластини протитиску. Стискаючий пристрій може містити в собі кілька пуансонів з негативними пресформами. Останній варіант найбільш доцільний для виготовлення формованих деталей відносно невеликого розміру. При виробництві тривимірних формованих деталей пристрій, що пресує, складається з зустрічних пуансонів, поверхні яких містять у собі негативні прес-форми для формування. При виготовленні тривимірних формованих деталей невеликого розміру більш вдалим може виявитися розміщення в пристрої, що пресує, декількох систем пуансонів. У стискаючому пристрої цільову формовану деталь піддають пресуванню, єднальну речовину, що міститься в мінеральних волокнах чи додається до них безпосередньо перед операцією, у випадку, її використання, піддають термічному твердінню. Також можливе активування і наступне твердіння сполучної речовини у вигляді гранул у стискаючому пристрої за допомогою гарячого повітря. Пуансон з одною чи декількома негативними прес-формами переважно має ширину, меншу, за ширину конвеєрної стрічки. Тому голчастий валок входить у зачеплення з конвеєрною стрічкою з зовнішньої сторони пуансона. У даному варіанті здійснення винаходу проштовхування та/або протаскування конвеєрної стрічки через пуансони від 13 бувається за рахунок обертального руху, щонайменше, одного голчастого валка. При використанні стискаючого механізму, що працює з перервами, пропонується керування переміщенням конвеєрних засобів у залежності від протікання процесу пресування так, щоб під час пресування валки не рухалися. Еластичність конвеєрної стрічки забезпечує переміщення формованого тіла, що піддається формуванню, за допомогою зубців валків, що входять у зачеплення з конвеєрною стрічкою в ході пресування, і його подальше виймання із стискаючого пристрою після завершення пресування. Після проходження стискаючого пристрою, стрічка зі зчеплених деталей, формованих під тиском, за допомогою шипів валків з боків переміщається до відрізного та/або обрізувального пристрою. У даному відрізному та/або обрізувальному пристрої обрізають краї окремих формованих деталей, що проходять у подовжньому напрямку, а зчеплені деталі відокремлюють одну від іншої в напрямку, поперечному подовжньому напрямкові стрічки. Якщо стрічка містить у собі трохи формованих деталей, розташованих поруч у напрямку, поперечному подовжньому напрямку стрічки, система оснащується додатковими відрізними пристроями, що дозволяють здійснювати різання в напрямку переміщення чи подовжньому напрямку стрічки. Для цього найкращим чином підходять дискові чи стрічкові ножі. Перевагою пристрою, що реалізує описаний спосіб, є можливість регулювання положення відрізних пристроїв щодо стрічки, що складається з конвеєрної стрічки і розташованих на ній мінеральних волокон, які пресують у стискаючому пристрої. Ще одна особливість винаходу полягає в тому, що пропонується виймання зі сховища мінеральних волокон у вигляді гранул та/або пластівців і їхнє поміщення на конвеєрну стрічку в залежності від циклу механізму, що пресує, на деякій відстані одне від іншого. Така конструкція забезпечує економію волоконних матеріалів і додатково спрощує різання конвеєрної стрічки між сусідніми формованими деталями. Термін служби відрізних пристроїв, які використовують з цією метою, значно збільшується за рахунок того, що необхідна відрізка лише одного чи двох шарів формованої тканини і немає необхідності у відрізанні мінеральних волокон. Ще одна особливість винаходу полягає в тому, що пропонується ламінування мінеральних волокон, розташованих на конвеєрній стрічці. Переважно, ламінований матеріал разом з конвеєрною стрічкою і мінеральними волокнами доставляють до стискаючого пристрою, де з'єднують з конвеєрною стрічкою. З'єднання можна здійснювати по краях за допомогою сполучних речовин. Однак з'єднання можна здійснювати й у ході пресування шляхом активування і твердіння сполучної речовини, що міститься в масі мінерального волокна. У цьому випадку конвеєрна стрічка і ламінований матеріал зв'язують сполучною речовиною, що міститься в пучку мінеральних волокон так, що по закінченні пресування виходить формована де 97515 14 таль, ламінована з обох сторін. В якості альтернативи вищеописаним варіантам, за умови, що стискаючий механізм обладнаний зустрічними валками, що пресують, між якими переміщають, щонайменше, конвеєрну стрічку і мінеральні волокна, а також, додатково, ламінований матеріал, можлива реалізація безупинного процесу. На поперечній поверхні, щонайменше, одного валка, що пресує, знаходиться, щонайменше, одна негативна прес-форма. При виготовленні формованих деталей меншого розміру, щонайменше, на одному валку, що пресує, може розташовуватися кілька негативних прес-форм. Крім того, показано, що сприятливим є відповідний підігрів валків, що пресують, чи пуансонів у стискаючому механізмі з метою підведення додаткової теплової енергії, необхідної для прискорення твердіння сполучної речовини. Валки, що пресують, чи пуансони можна додатково чи в якості альтернативи перфорувати, зокрема, мікроперфорувати для того, щоб можна було продувати через них гаряче повітря, скорочуючи час твердіння сполучної речовини. Зокрема, це можливо через можливість дифузії у мінеральній ваті, що використовується. В іншому, вищеописані переваги способу винаходу також застосовуються до формованої деталі, що є предметом винаходу. Інші особливості і переваги винаходу розкрито в нижченаведеному описі графічних матеріалів, де належним образом проілюстровано формоване тіло, що є предметом винаходу, а також деталі способу винаходу. Короткий опис графічних матеріалів Фіг. 1 - бічний розріз формованого тіла; Фіг. 2 - стискаючий пристрій для здійснення способу виготовлення деталей, формованих під тиском, з мінеральних волокон; Фіг. 3 - стискаючий пристрій і сховище для здійснення способу по фіг. 2; Фіг. 4 -схема пристрою для виготовлення формованого тіла На фіг. 1 показано формоване тіло 1, що складається з двох узгоджено розташованих матеріалів-носіїв 2, наприклад, з формованої тканини на основі вуглецевого волокна, а також формованого тіла 3 з мінеральних волокон, які агломерують у пластівці та/або гранули і зв'язують за допомогою сполучної речовини. Носії 2 безупинно з'єднані один з одним навколо формованого тіла З за допомогою сполучної речовини. На фіг. 2 показаний перший варіант здійснення пристрою, що пресує, для виготовлення формованої деталі 1 (фіг. 1). Пристрій, що пресує, 4 складається з нижнього пуансона 5 із пресформою 6 і верхнього пуансона 7, що включає в себе прес-форму 8. Прес-форми 6 і 8 мають форму порожнини як на нижньому 5, так і на верхньому 7 пуансоні. Нижній 5 і верхній 7 пуансони містять у собі поруч із прес-формами 6 і 8 нагрівальні елементи 9, що призначені для нагрівання пуансонів 5 і 7 в області прес форм 6 і 8, необхідного для забезпечення твердіння сполучної речовини, що розташовується між волокнами формованого тіла 3. 15 Верхній пуансон 7 може переміщатися щодо нижнього пуансона 5, наближаючись чи віддаляючись, як показано на фіг. 2 за допомогою подвійної стрілки. На фіг. 3 показано альтернативний стискаючий пристрій 4 зі сховищем 10 для волоконних матеріалів і сховищем 11 для сполучної речовини. Мінеральні волокна у вигляді пластівців та/або гранул пневматично доставляють зі сховища 10 у прес-форму 6 на нижньому пуансоні 5, більш точно, на підкладку з матеріалу-носія 2. Одночасно зі сховища 11 витягають єднальну речовину, що заповнює лінію подачі 13, яка включає в себе набір форсунок 12, і витягнуту уздовж прес-форми 6 нижнього пуансона 5 майже по всій його довжині. Сполучну речовину розпорошують з форсунок 12 на пластівці та/або гранули до досягнення заданої об'ємної щільності пластівців та/або гранул, а також заданої концентрації сполучної речовини, що регулюються в прес-формі 7. Потім лінія подачі 13 горизонтально повертається на 90C з положення, показаного на фіг. 3, так, щоб верхній пуансон 7 міг давити на нижній пуансон 5. Верхній пуансон 7 стискає волоконний матеріал з утворенням формованого тіла 3. Одночасно за допомогою нагрівального елемента 9 досягають температури, необхідної для термічного твердіння сполучної речовини. Крім того, сполучна речовина з'єднує формоване тіло 3 з матеріалом носія 2. У результаті одержують цільну формовану деталь 1. Доставкою пластівців і гранул з резервуара 10 керують за допомогою повзуна 14 на випускному отворі сховища 10. Доставкою сполучної речовини зі сховища 11 керують за допомогою вентиля 15. Пристрої, що пресують, показані на фіг. 2, 3 використовують у способах виготовлення формованих деталей, що служать як звукоізолюючі елементи, при цьому формовану з мінеральних волокон деталь 1 агломерують із пластівців та/або гранул, якими спільно зі сполучною речовиною, із заданою об'ємною щільністю і концентрацією сполучної речовини заповнюють прес-форму 6, яку потім піддають пресуванню з утворенням пресованої деталі 1. У даних способах пластівці та/або гранули отримують із формованих волоконних тканин у формі матів чи панелей і зберігають у сховищі 10. Пластівці та/або гранули разом із сполучною речовиною зі сховища 11 наносять на підкладку у вигляді носія 2 у прес-формі 6 і потім піддають пресуванню з утворенням формованої деталі 1. У даному способі пластівці та/або гранули мають розмір, що дозволяє їм проходити через сито з розміром осередків від 12 до 12,5 мм. На фіг. 4 приведена схема пристрою для виготовлення формованої деталі 1. Пристрій містить у собі сховище 16 мінеральних волокон у вигляді пластівців та/або гранул. Сховище 16 оснащено випускним отвором 17, через який можна безупинно чи періодично витягати зі сховища 16 мінеральні волокна. Під сховищем розташований конвеєр 18, що складається з безлічі рівнобіжних валків 19, що переміщають конвеєрну стрічку 20. Конвеєрна стрічка 20 складається з формованого волоконної тканини матеріалу, що відмотують з живи 97515 16 льного валка 21, розташованого на початку конвеєра 18. Мінеральні волокна поміщають на конвеєрну стрічку 20 у вигляді волоконної стрічки 22, що має однакову товщину. Перед поміщенням мінеральних волокон на конвеєрну стрічку 20 їх за допомогою форсунок 23 обприскують, щонайменше, однією сполучною речовиною, що твердіє при нагріванні. Блок ламінування 24, розташований над конвеєром 18, складається з живильного валка 25 і декількох ламінуючих валків 26. Живильний валок 25 містить формовану ламіновану тканину, яку за допомогою ламінуючих валків 26 наносять на волоконну стрічку 22. Волоконна стрічка 22 зазвичай має меншу ширину, ніж конвеєрна стрічка 20 і формована ламінована тканина 27, тому формована ламінована тканина 27 видається з бічних поверхонь волоконної стрічки 22, тягнеться в подовжньому напрямку і розташована на конвеєрній стрічці 20, що знаходиться під нею. Стискаючий пристрій 28, що знаходиться за блоком ламінування 24 у напрямку руху конвеєра 16, складається з двох пуансонів 29, що включають у себе негативні прес-форми 30, де конвеєрна стрічка 20 з мінеральними волокнами, розташованими на ній, і формованої ламінуючої тканиною 27 пресується між пуансонами 29 стискаючого пристрою 28 у стрічку 31, що складається з декількох формованих деталей. Відрізний пристрій 32, що містить, щонайменше, один ніж 33 знаходиться за пристроєм, що пресує, у напрямку руху конвеєра 16. Формовані деталі 1, розташовані поруч на стрічці 31, частково розділяють у відрізному пристрої 32. На відміну від варіанта здійснення винаходу, показаного на фіг. 4, відрізний пристрій може додатково містити в собі ножі, що здійснюють різання стрічки 31 паралельно її подовжньому напрямку. Валки 19 і ламінуючі валки 26 являють собою т.зв. голчасті валки, зовнішня сторона яких складається з витягнутих у радіальному напрямку шипів 34, що проколюють формовану ламіновану тканину 27 і конвеєрну стрічку 20 по обидва боки від волоконної стрічки 22 і, таким чином, служать для переміщення конвеєрної стрічки 20 і формованої ламінованої тканини 27 у позитивному напрямку. Крім того, негативні прес-форми 30 пуансонів 29 можуть підігріватися і служити не тільки для формування і пресування формованих деталей, але і для активування і твердіння сполучної речовини у волоконній стрічці 22. Пристрій, що пресує, 28 також може бути реалізований у формі гартівної печі, у якій через конвеєрну стрічку 20, волоконну стрічку 22 і формовану ламіновану тканину 27 продувають гаряче повітря. Список посилань на графічні матеріали 1 Формована деталь 2 Матеріал-носій 3 Формоване тіло 4 Пристрій, що пресує 5 Нижній пуансон 17 6 Прес-форма 7 Верхній пуансон 8 Прес-форма 9 Нагрівальний елемент 10 Сховище 11 Сховище 12 Форсунки 13 Лінія подачі 14 Повзун 15 Вентиль 16 Сховище 17 Випускний отвір 18 Конвеєр 19 Валок 20 Конвеєрна стрічка 97515 18 21 Живильний валок 22 Волоконна стрічка 23 Форсунка 24 Блок ламінування 25 Живильний валок 26 Ламінований валок 27 Формована ламінована тканина 28 Стискаючий пристрій 29 Пуансон 30 Негативна прес-форма 31 Стрічка 32 Відрізний пристрій 33 Ніж 34 Шип Комп’ютерна верстка Д. Шеверун Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing molded parts and use of molded parts as heat-insulating and/or sound-absorbing elements

Автори англійськоюDaschkeit, Axel

Назва патенту російськоюСпособ и устройство для изготовления формованных деталей, а также применение формованных деталей в качестве теплоизолирующих и/или звукопоглощающих элементов

Автори російськоюДашкайт Аксель

МПК / Мітки

МПК: C04B 26/28, E04C 2/16, F16L 59/04, B60R 13/00

Мітки: також, теплоізолюючих, виготовлення, формованих, спосіб, пристрій, деталей, застосування, елементів, звуковбирних

Код посилання

<a href="https://ua.patents.su/9-97515-sposib-i-pristrijj-dlya-vigotovlennya-formovanikh-detalejj-a-takozh-zastosuvannya-formovanikh-detalejj-yak-teploizolyuyuchikh-ta-abo-zvukovbirnikh-elementiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб і пристрій для виготовлення формованих деталей, а також застосування формованих деталей як теплоізолюючих та/або звуковбирних елементів</a>

Попередній патент: Клапан обмеження тиску

Наступний патент: Повністю людське моноклональне антитіло проти vap-1

Випадковий патент: Спосіб побудови електронного довідника за допомогою мобільного зв`язку