Спосіб виплавки металів і агрегат для виплавки металів

Номер патенту: 97745

Опубліковано: 12.03.2012

Автори: Підберезкін Жорж Павлович, Троянський Олександр Анатолійович, Тіщенко Антон Петрович, Рябцев Анатолій Данилович, Тіщенко Петро Ілліч, Тіщенко Ілля Петрович, Дунь Микола Борисович, Семко Олександр Миколайович, Павлічевіч Мілорад, Тімошенко Сергій Миколайович

Формула / Реферат

1. Спосіб виплавки металів, що включає безперервне завантаження прогріваного шихтового матеріалу на подину печі з формуванням шару матеріалу у вигляді конуса, плавлення шихтового матеріалу конвективним нагріванням і створеним щонайменше двома електричними елементами електричним струмом, перемішування розплаву електричним струмом, випуск металевого розплаву й шлакового розплаву, який відрізняється тим, що робочі частини електричних елементів розташовують у робочому просторі печі, у процесі формування шару шихтового матеріалу у вигляді щонайменше одного конуса, його додатково відсікають двома протистоячими частинами внутрішньої поверхні стінки печі між електричними елементами, потім на бічній поверхні конуса по його периметру формують шар електропровідного матеріалу, яким з'єднують електричні елементи, плавлення шихтового матеріалу електричним струмом здійснюють із траєкторією його проходження безпосередньо в шихтовому матеріалі між протилежними фазами електричних елементів, у процесі плавлення шихтового матеріалу постійно підтримують рівень відсікання конуса висотою, що перевищує висоту рівня металевого розплаву в печі, а випуск металевого розплаву здійснюють при його накопичуванні до рівня, що не перевищує рівень відсікання конуса.

2. Спосіб за п. 1, який відрізняється тим, що питома електропровідність шару електропровідного матеріалу становить 500-30000 питомої електропровідності шихтового матеріалу.

3. Агрегат для виплавки металів, що містить піч з розміщеними в нижній її частині щонайменше двома електричними елементами, підключеними до електричного джерела живлення, установлену на склепінні печі щонайменше одну шахту із вхідним і вихідним отворами, розміщені у склепінні печі фурми, і/або газові пальники, а також засіб для подачі сипучих матеріалів, щонайменше один випускний отвір, який відрізняється тим, що електричний елемент виконаний у вигляді охолоджуваного металевого стрижня, установленого в подині печі з розміщенням його торцевої робочої частини в робочому просторі печі, при цьому електричні елементи підключені до протилежних фаз електричного джерела живлення й розташовані один від одного на відстані, що перевищує внутрішній діаметр шахти, й віддалені від поздовжньої осі шахти на відстані, рівній щонайменше половині внутрішнього діаметра шахти, причому вихідний отвір шахти виконаний з лінійним розміром, рівним 0,4-0,9 ширини подини печі на частині між електричними елементами.

Текст

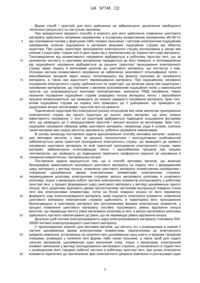

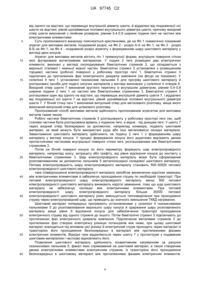

Реферат: Винахід належить до металургії і стосується виплавки чорних і кольорових металів з використанням рудовідновних процесів. Спосіб виплавки металів включає безперервне завантаження прогріваного шихтового матеріалу на подину печі з формуванням шару матеріалу у вигляді конуса, плавлення шихтового матеріалу здійснюють конвективним нагріванням і електричним струмом, створеним щонайменше двома електричними елементами. Робочі частини електричних елементів розташовують у робочому просторі печі. Формування шару шихтового матеріалу здійснюють між електричними елементами у вигляді щонайменше одного конуса, який додатково відсікають двома протистоячими частинами внутрішньої поверхні стінки печі. На бічній поверхні конуса по його периметру формують шар електропровідного матеріалу, яким з'єднують електричні елементи, плавлення шихтового матеріалу здійснюють із траєкторією проходження струму безпосередньо в шихтовому матеріалі між протилежними фазами електричних елементів. У процесі плавлення постійно UA 97745 C2 (12) UA 97745 C2 підтримують рівень відсікання конуса висотою, що перевищує висоту рівня металевого розплаву в печі. Агрегат для виплавки металів містить піч з розміщеними в нижній її частині щонайменше двома електричними елементами, щонайменше одну шахту із вхідним і вихідним отворами, розміщені у склепінні печі фурми, і/або газові пальники. Електричні елементи виконані у вигляді охолоджуваних металевих стрижнів, установлених в подині печі на відстані один від одного, що перевищує внутрішній діаметр шахти, й віддалені від поздовжньої осі шахти на відстань, рівну щонайменше половині внутрішнього діаметра шахти. Технічний результат: інтенсифікація тепло- і масообмінних процесів при низьких тепловтратах, підвищення термічного коефіцієнта корисної дії нагрівання й зниження енергетичних і матеріальних витрат. UA 97745 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до металургії, зокрема до виплавки чорних і кольорових металів з використанням рудовідновних процесів. Відомий спосіб виробництва чистого заліза й енергетичних газів і агрегат для його здійснення (US, №4416689, кл. С21С 5/52, опубл. 22.11.1983 p.). Відомий спосіб включає попереднє нагрівання шихтового матеріалу у вигляді концентрату залізної руди при використанні відхідних газів з дугової печі, попереднє відновлення оксидів заліза з попередньо нагрітого концентрату залізної руди, завантаження попередньо відновленого концентрату залізної руди через електрод дугової печі в зону горіння плазменної дуги, одержання розплаву заліза при температурі 1300 °C шляхом уведення електроенергії через дуговий розряд, подачу в металевий розплав за допомогою вдування вуглецьвмісних матеріалів на глибину нижче поверхні як мінімум 20 см, попереднє охолодження відхідних газів із дугової печі, за допомогою додавання прямо в потік газу охолоджуючого агента з можливим регулюванням витрати, використання значної частини фізичного тепла попередньо охолоджених газів за допомогою теплообміну й нагрівання стовпа матеріалу в шахті, використання тепла енергетичних газів для попереднього відновлення й для цехових потреб як палива й/або для синтезу сировинних матеріалів. Відомий спосіб здійснюють агрегатом, що містить дугову піч із розміщеним у її подині подовим електродом (анод), підключеним до позитивного полюса електричного джерела живлення, установлений у склепінні печі графітовий електрод (катод), підключений до негативного полюса електричного джерела живлення, завантажувальний пристрій у вигляді виконаного в графітовому електроді каналу труби, розміщені в стінці печі фурми для вдування газів і порошкоподібних матеріалів, установлений у склепінні печі патрубок для відводу газів, що відходять, два випускних отвори для випуску металевого розплаву й шлаків. Одержання розплаву заліза у відомому способі здійснюють шляхом подачі електричної потужності до електродів для створення дугового розряду, при цьому траєкторія проходження електричного струму між фазами перебуває в розрядному проміжку дуги й далі в металевому розплаві. Значне тепловиділення відбувається в розрядному проміжку й передається матеріалу побічно з високими втратами, що знижує термічний коефіцієнт корисної дії (ТККД) нагрівання, що характеризується відношенням теплової енергії, засвоєної нагрівним матеріалом для його плавлення до загальної теплової енергії, уведеної в агрегат. Розташування графітового електрода із зазором щодо поверхні металевого розплаву спричиняє виділення практично всього тепла в цьому короткому зазорі й не забезпечує прямого нагрівання матеріалу. Безперервна подача шихтового матеріалу через канал у графітовому електроді (катод) приводить до порушення стійкості горіння дуги, що погіршує стабільність горіння дуги, супроводжується обривами дуги й короткими замиканнями, що викликає додаткову витрату електроенергії. При такій траєкторії проходження електричного струму для стійкого горіння дуги використовують дорогі регулятори горіння дуги й механізми переміщення графітового електрода, що істотно здорожує вартість печі і її експлуатацію. Крім того, траєкторія проходження електричного струму містить у собі активні плями дуги, що руйнують графіт. Проходження електричного струму по графіті нагріває його й сприяє окислюванню, що приводить до високої витрати засобів на виплавку металу. Витрата подаваного в канал графітового електрода матеріалу не регламентується залежно від подаваної до електродів електричної потужності, що приводить або до неповного розплавлювання матеріалу, або до надмірного уведення електричної потужності, що поєднано зі значною питомою витратою електроенергії. Відомий спосіб одержання сталі й дугова піч постійного струму для одержання сталі (RU, №2213919 С2, кл. F27B 3/08, С21С 5/52, F27D 17/00, F27D 13/00, опубл. 27.02.2003 р.). Відомий спосіб одержання сталі в дуговій печі постійного струму включає завантаження зверху в плавильну ємність шихтового матеріалу через шахту, розташовану над ємністю печі по центру, розплавлювання матеріалу за допомогою дуг, що утворюються між електродами, при цьому основну плавильну потужність електродів створюють у близькій до дна ємності зоні під шахтою, причому утворені в процесі плавлення відхідні гази видаляють за допомогою розташованого над шахтою відсмоктуючого пристрою, і одночасно потоком гарячих відхідних газів підігрівають стовп розплавного матеріалу, що опускається в шахті, видалення через з'єднаний з отворами у верхній частині плавильної ємності відсмоктуючий пристрій утворених під час завантаження газів і пилу, причому відхідні гази від відсмоктуючого пристрою ємності печі й відсмоктуючого пристрою шахти видаляють через загальний пристрій. Відомий спосіб здійснюють дуговою піччю постійного струму, що містить плавильну ємність із нижньою плавильною зоною й верхньою кришкою з отворами, на внутрішніх стінках якої встановлені газові й кисневі пальники, графітові електроди (катоди), підключені до негативного 1 UA 97745 C2 5 10 15 20 25 30 35 40 45 50 55 полюса електричного джерела живлення для створення дуг із засобами для вертикального уведення або опускання електродів у ємність для процесу плавлення й вилучення електродів для процесу завантаження, отвори для випуску розплаву й шлаків, а також засоби для безпосереднього контролю відхідних газів, причому щонайменше два уведених зверху в плавильну ємність електроди й щонайменше один подовий електрод (анод), підключений до позитивного полюса електричного джерела живлення, розташовані так, що утворюються дві дуги, що проходять навскіс до центра поду плавильної печі, а плавильна ємність продовжена нагору у вигляді центральної шахти для завантаження розплавного матеріалу у ємність, що служить для утворення стовпа розплавного матеріалу, причому в продовженні шахти передбачено відсмоктуючий пристрій для відводу із шахти відхідних газів, що утворюються в процесі плавлення завантаженого в піч матеріалу, виконані поруч із шахтою у верхній частині плавильної ємності у склепінні печі отвори для розміщення відсмоктуючих пристроїв для видалення із плавильної ємності пилу й відхідних газів, що утворюються в процесі завантаження матеріалу, при цьому відсмоктуючий пристрій для видалення із шахти відхідних газів сполучений з відсмоктуючим пристроєм для видалення із плавильної ємності пилу й відхідних газів в один загальний пристрій, при цьому в місці їхнього сполучення розташовані перемикаючі елементи для приведення в дію відповідно тільки одного пристрою для видалення відхідних газів і/або для встановлення комбінації потоків відхідних газів залежно від процесу завантаження й плавлення. При використанні відомого способу одержання сталі у відомій дуговій печі постійного струму, нагрівання матеріалу здійснюють непрямим способом, тобто від електричних дуг до матеріалу, а не за рахунок тепловиділення в самому матеріалі при проходженні електричного струму. У зв'язку з тим, що шихтовий матеріал має опір, недостатній для прямого нагрівання, траєкторія проходження електричного струму проходить через матеріал з низьким тепловиділенням, що приводить до коротких замикань або обривів дуги. При цьому тепловиділення відбувається не в шихтовому матеріалі, а в розрядному проміжку, що спричиняє непряме нагрівання матеріалу в основному за рахунок випромінювання й незначно конвективне, що знижує ефективність нагрівання шихтового матеріалу. При створенні розрядження у верхній частині печі для відводу відхідних газів, їхня траєкторія збігається з розрядними проміжками, де відбувається горіння дуг. У цьому випадку високотемпературні гази обмивають графітові електроди й руйнують їх. Проходження відхідних газів від зони електричних дуг нагору до відсмоктуючих пристроїв викликає плавлення шихтового матеріалу в зоні графітових електродів, що приводить до їхнього руйнування й до коротких замикань. Наявність графітових електродів у робочому просторі печі зв'язана зі значною їхньою витратою від струмового навантаження й від активних плям дуг, окислюванням відхідними газами, і від контакту із завантажуваним матеріалом. Розташування шахти між консольно розташованими графітовими електродами приводить до їхньої поломки через тиск на них завантажуваного шихтового матеріалу. Найбільш близьким аналогом заявлюваних способу виплавки металів і агрегату для виплавки металів є спосіб виплавки металів і агрегат для його здійснення (GB, №1465295, кл. F27B 3/08, F27D 11/06, 13/00, B01F 13/08, опубл. 23.02.77 р.). Відомий спосіб включає завантаження прогрівного шихтового матеріалу, що складається із чавуну й/або скрапу, на подину печі в зону між електричними елементами у вигляді індукторів, які підключають до однієї фази електричного джерела живлення, з формуванням шару матеріалу у вигляді конуса, прогрівання завантажуваного матеріалу подачею через нього в протитоці частини відхідних газів від спалювання палива, плавлення шихтового матеріалу конвективним нагріванням від спалювання палива й електричним нагріванням у вигляді створеного електричними елементами індукційного струму з локальною кільцевою траєкторією в вертикальної площини, подачу відновлюваного агента до щонайменше однієї зони поверхні розплаву, випуск металевого розплаву й шлакового розплаву. Відомий спосіб - найближчий аналог здійснюють агрегатом для виплавки металів, що містить піч, обладнану електричними елементами у вигляді індукторів, підключеними до однієї фази електричного джерела живлення й розміщеними нижче подини печі, розміщені у склепінні печі фурми й/або газові пальники, установлений на склепінні печі завантажувальний пристрій, що включає щонайменше одну шахту або трубу із вхідним і вихідним отворами, що проходить через пічне склепіння і розширюється в робочий простір печі, розміщені в шахті над склепінням печі фурми для подачі повітря, засоби для подачі відновлювального агента, розташовані на або біля подини печі, щонайменше один випускний отвір для розплаву. 2 UA 97745 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відомі спосіб і пристрій для його здійснення не забезпечують досягнення необхідного технічного результату по наступних причинах. При використанні відомого способу й агрегату для його здійснення плавлення шихтового матеріалу здійснюють непрямим нагріванням, в основному конвективним нагріванням (80-90 %) від спалювання палива у форсунках і/або газових пальниках і частково електричним індукційним нагріванням шляхом індукування в матеріалі вихрових індукційних струмів від обмоток індуктора. При цьому траєкторія проходження електричного струму розташована в зазорі між кожним з індукторів і подом печі й далі через під у прилягаючому до подини печі шарі матеріалу. Тепловиділення від конвективного нагрівання відбувається в робочому просторі печі, що за допомогою контакту із шихтовим матеріалом передається до його поверхні, а тепловиділення від індукційного нагрівання відбувається за рахунок траєкторії проходження електричного струму через подину й металевий розплав до шихтового матеріалу, що контактує з ним. Основна частина конвективного нагрівання не забезпечує можливості інтенсифікації тепло- і масообмінних процесів через низьку теплопередачу від факела пальника до нагріваного матеріалу, а також при відсутності перемішування матеріалу. При індукційному нагріванні поширення електричного струму здійснюється по траєкторії, що включає зазор між індуктором і нагріваним матеріалом, що пов'язане з великим розсіюванням індукційних полів у навколишній простір, що супроводжується значними тепловтратами, знижуючи ТККД нагрівання. Через незначне поширення індукційних струмів усередину конуса матеріалу тепло- і масообмінні процеси вповільнюються, що приводить до низької швидкості нагрівання матеріалу. Крім того, вплив індукційних струмів на подину печі приводить до її руйнування, що приводить до додаткових витрат вогнетривів і простоїв печі на ремонти. Підключення індукторів без електричної різниці потенціалів між ними виключає проходження електричного струму від одного індуктора до іншого через матеріал, що різко знижує ефективність нагрівання. У зоні дії індукторів відбувається підвищене зношування футерівки печі, що приводить до її непродуктивних простоїв і високої витрати на вогнетриви. Крім того, індукційне нагрівання обмежує вибір шихтового матеріалу, наприклад, руди й шлаків, оскільки такий матеріал має низьку магнітну проникність, роблячи нагрівання неможливим. В основу винаходу поставлена задача вдосконалення способу виплавки металів і агрегату для виплавки металів, у яких за рахунок технологічних і конструктивних особливостей забезпечується зміна траєкторії проходження електричного струму, що приводить до прямого нагрівання шихтового матеріалу по всій траєкторії проходження електричного струму через матеріал, забезпечуючи інтенсифікацію тепло- і масообмінних процесів при низьких тепловтратах, що приводить до підвищення термічного коефіцієнта корисної дії нагрівання й зниження енергетичних і матеріальних витрат. Поставлена задача вирішується тим, що в способі виплавки металів, що включає безперервне завантаження прогрівного шихтового матеріалу на подину печі з формуванням шару матеріалу у вигляді конуса, плавлення шихтового матеріалу конвективним нагріванням і створеним щонайменше двома електричними елементами електричним струмом, переміщування розплаву електричним струмом, випуск металевого розплаву й шлакового розплаву, згідно з винаходом робочі частини електричних елементів розташовують у робочому просторі печі, у процесі формування шару шихтового матеріалу у вигляді щонайменше одного конуса, його додатково відсікають двома протистоячими частинами внутрішньої поверхні стінки печі між електричними елементами, потім на бічній поверхні конуса по його периметру формують шар електропровідного матеріалу, яким з'єднують електричні елементи, плавлення шихтового матеріалу електричним струмом здійснюють із траєкторією його проходження безпосередньо в шихтовому матеріалі між протилежними фазами електричних елементів, у процесі плавлення шихтового матеріалу постійно підтримують рівень відсікання конуса висотою, що перевищує висоту рівня металевого розплаву в печі, а випуск металевого розплаву здійснюють при його накопичуванні до рівня, що не перевищує рівень відсікання конуса. Доцільно щоб питома електропровідність шару електропровідного матеріалу становила 50030000 питомої електропровідності шихтового матеріалу. У пропонованому агрегаті для виплавки металів, що містить піч з розміщеними в нижній її частині щонайменше двома електричними елементами, підключеними до електричного джерела живлення, установлену на склепінні печі щонайменше одну шахту із вхідним і вихідним отворами, розміщені у склепінні печі фурми, і/або газові пальники, а також засіб для подачі сипучих матеріалів, щонайменше один випускний отвір, згідно з винаходом, електричний елемент виконаний у вигляді охолоджуваного металевого стрижня, установленого в подині печі з розміщенням його торцевої робочої частини в робочому просторі печі, при цьому електричні елементи підключені до протилежних фаз електричного джерела живлення й розташовані один 3 UA 97745 C2 5 10 15 20 25 30 35 40 45 50 55 60 від одного на відстані, що перевищує внутрішній діаметр шахти, й віддалені від поздовжньої осі шахти на відстані, рівній щонайменше половині внутрішнього діаметра шахти, причому вихідний отвір шахти виконаний з лінійним розміром, рівним 0,4-0,9 ширини подини печі на частині між електричними елементами. Суть пропонованого винаходу пояснюється кресленнями, де на Фіг.1 схематично показаний агрегат для виплавки металів, поздовжній розріз; на Фіг.2 - розріз А-А на Фіг.1; на Фіг.3 - розріз Б-Б на Фіг.1; на Фіг.4 - поздовжній розріз агрегату з формуванням шару шихтового матеріалу у вигляді двох конусів. Агрегат для виплавки металів містить піч 1 прямокутної форми, внутрішня поверхня стінки якої футерована вогнетривким матеріалом. У подині 2 печі розміщені два електричних елементи, виконані у вигляді охолоджуваних біметалічних стрижнів 3, що складаються з верхньої сталевої і нижньої мідної частин. Біметалічні стрижні 3 установлені з розміщенням торцевої частини (робочої поверхні) у робочому просторі печі 1. Біметалічні стрижні 3 підключені до протилежних фаз електричного джерела живлення (на фігурі не показане). У склепінні 4 печі 1 установлені газокисневі пальники 5 для прогріву шихтового матеріалу й розташовані засоби для подачі сипучих матеріалів у вигляді виконаних у склепінні 4 отворів 6. Вихідний отвір шахти 7 виконаний круглого перетину із внутрішнім діаметром, рівним 0,4-0,9 ширини подини 2 печі 1 на частині між біметалічними стрижнями 3. Біметалічні стрижні 3 розташовані один від одного на відстані, що перевищує внутрішній діаметр шахти 7, і віддалені від поздовжньої осі шахти 7 на відстані, рівній щонайменше половині внутрішнього діаметра шахти 7. У бічній стінці печі 1 виконаний випускний отвір для металевого розплаву, вище якого виконаний випускний отвір для шлакового розплаву. Пропонований спосіб виплавки металів здійснюють пропонованим агрегатом для виплавки металів таким чином. Робочі частини біметалічних стрижнів 3 розташовують у робочому просторі печі так, щоб сталева частина була розташована врівень з подиною печі, а мідна - під днищем печі. У шахту 7 через вхідний отвір безперервно за допомогою, наприклад конвеєра, подають шихтовий матеріал, за який можуть бути використані руда або інші металовмісні оксидні матеріали. Завантаження шихтового матеріалу здійснюють на подину 2 печі 1 з формуванням шару матеріалу у вигляді конуса. У процесі формування конуса його додатково відсікають двома протистоячими частинами внутрішньої поверхні стінки печі, розташованими між біметалічними стрижнями 3. Потім на бічній поверхні конуса по його периметру формують шар електропровідного матеріалу, наприклад коксу, антрациту або графіту, від рівня відсікання конуса до контакту з біметалічними стрижнями 3. Шар електропровідного матеріалу може бути сформований розплавлюванням за допомогою пальників 5 металооксидної складової шихтового матеріалу. Питома електропровідність шару електропровідного матеріалу становить 500-30000 питомої електропровідності шихтового матеріалу. таке співвідношення електропровідності матеріалу запобігає виникненню коротких замикань між електричними елементами й забезпечує проходження струму по необхідній траєкторії. При питомій електропровідності шару електропровідного матеріалу менш 500 питомої електропровідності шихтового матеріалу виникають короткі замикання, тому що шар шихтового матеріалу не забезпечує ізоляцію між електричними елементами. При питомій електропровідності шару електропровідного матеріалу більше 30000 питомої електропровідності шихтового матеріалу різко зменшується тепловиділення при проходженні струму через електропровідний шар, що приводить до значного зменшення ТККД нагрівання. Шихтовий матеріал попередньо прогрівають установленими у склепінні 4 газокисневими пальниками 5 до розплавлювання верхнього шару конуса й одержання шару розплавленого матеріалу вище рівня 9 відсікання конуса для забезпечення траєкторії проходження електричного струму від одного стрижня до іншого. Потім біметалічні стрижні 3 підключають до протилежних фаз електричного джерела живлення. Підключення металевих стрижнів 3 до протилежних фаз створює електричну різницю потенціалів між ними, при цьому шихтовий матеріал знаходиться під впливом цієї різниці й електричний струм проходить через матеріал із траєкторією його проходження безпосередньо в матеріалі між протилежними фазами електричних елементів. Відхідні гази віддаляються через шахту 7 у протиструмі з подаваним шихтовим матеріалом і частково відновлюють його. Плавлення шихтового матеріалу здійснюють конвективним нагріванням за рахунок газокисневих пальників 5, факел яких спрямований на шихтовий матеріал, а також створеним двома електричними елементами електричним струмом, із траєкторією його проходження безпосередньо в шихтовому матеріалі між протилежними фазами електричних елементів. 4 UA 97745 C2 5 10 15 20 25 30 35 40 45 50 55 Траєкторія 8 проходження електричного струму проходить від одного біметалічного стрижня 3 до іншого через шар електропровідного матеріалу, тобто по лінії найменшого опору. Створення траєкторії електричного струму від біметалічних стрижнів 3 із траєкторією його проходження безпосередньо в шихтовому матеріалі між протилежними фазами біметалічних стрижнів 3 до нагріваного матеріалу і проходження струму через матеріал забезпечує пряме нагрівання шихтового матеріалу. Під час проходження електричного струму відбувається перемішування шихтового матеріалу й металевого розплаву силами Лоренца й залучення в цю траєкторію інших шарів шихтового матеріалу, менш прогрітих. Проходження електричного струму по траєкторії, що лежить безпосередньо в шихтовому матеріалі, що має значно більший електричний опір, ніж струмопідвідні засоби, сприяє тепловиділенню саме в самому шихтовому матеріалі без використання додаткових засобів для перемішування. При цьому відбувається остаточне рідкофазне відновлення оксидів до металевого розплаву. У процесі плавлення шихтового матеріалу постійно підтримують рівень відсікання конуса висотою, що перевищує висоту рівня металевого розплаву в печі шляхом безперервної подачі шихтового матеріалу в шахту 7, що утворює конус у робочому просторі печі 1. Внутрішній діаметр шахти, рівний 0,4-0,9 ширини подини печі на частині між електричними елементами вибраний з умови розподілу шихтового матеріалу таким чином, щоб забезпечити необхідний рівень відсікання конуса, що приводить до поділу металевого розплаву по двох зонах печі, щоб уникнути коротких замикань металевим розплавом, а також для створення зони для формування шару електропровідного матеріалу. Виконання шахти внутрішнім діаметром, меншим 0,4 ширини подини печі, не забезпечує підтримки необхідного рівня відсікання конуса, при цьому металевий розплав з'єднається в поздовжньому напрямку печі, що приводить до короткого замикання. При виконанні шахти внутрішнім діаметром, що перевищує 0,9 ширини подини печі, шихтовий матеріал перекриє вільний простір до склепіння, що виключає зв'язок між електричними елементами електропровідним матеріалом. Випуск металевого розплаву здійснюють при його накопичуванні до рівня, що не перевищує рівень відсікання конуса через випускний відповідний отвір. Для запобігання коротким замиканням між електричними елементами й металевим розплавом, що скупчується на подині, періодично або безперервно випускають із печі металевий розплав, не допускаючи перевищення його рівня над рівнем відсікання конуса шихтового матеріалу. Випуск шлакового розплаву здійснюють через відповідний отвір у стінці печі безперервно або періодично. Приклад Дослідну перевірку заявлюваних способу і пристрою проводили на експериментальній печі прямокутної форми з розмірами робочого простору 1000×2000 мм у плані й висотою 750 мм, у склепінні якої встановлена шахта діаметром 600 мм. Внутрішня поверхня стінки печі й шахта футеровані периклазохромітовою вогнетривкою цеглою. Електричні елементи у вигляді двох біметалічних стрижнів, нижня частина якого мідна, а верхня - сталева, розташовували робочою частиною в робочому просторі печі на відстані 1500 мм один від одного симетрично поздовжній осі шахти. Як джерело живлення використовували трансформатор зі змінною напругою 400 В, частотою 50 Гц. Біметалічні стрижні підключали до протилежних фаз трансформатора. Одночасно з подачею електричного струму включали газокисневі пальники. У шахту безперервно подавали залізну руду з вмістом оксидів заліза 57 % фракцією 10-15 мм, формуючи конус, що відсікали двома протистоячими частинами внутрішньої поверхні стінки печі між електричними елементами на висоту 400 мм. Шахту заповнювали на всю висоту залізною рудою. Потім на бічній поверхні конуса по його периметру формували шар електропровідного матеріалу, яким з'єднували електричні елементи. Як електропровідний 2 матеріал використовували кокс фракцією 25-30 мм, з питомою електропровідністю 60 Оммм /м, що становить 1600 питомої електропровідності шихтового матеріалу. Тепловиділення здійснювалося при проходженні електричного струму через кокс, що нагрівався і розплавляв залізну руду, а також за рахунок конвективного нагрівання пальниками. Надалі електричний струм протікав через шлаковий розплав, кокс і металевий розплав. За рахунок тепловиділення й утворення відновлювального газу відбувається відновлення оксидів заліза до металу. По накопичуванні металевого розплаву до рівня, що не перевищує рівень відсікання конуса здійснювали випуск металевого розплаву. Момент випуску металевого розплаву визначали по величині електричного струму при досягненні його значення 9 кА (максимальний струм трансформатора 10 кА). Випуск шлакового розплаву здійснювали при досягненні його рівня, що перебуває на відстані 200 мм від склепіння. Досягнуті результати оцінювали по кількості отриманого металу й питомих витрат електроенергії на тонну виплавленого металу, витратах на вогнетриви й кокс. 5 UA 97745 C2 5 Отримані результати свідчать про те, що показники способу, що заявляється, значно перевершують показники відомого способу-найближчого аналога, а саме: ТККД склав 85 % проти 70 %; витрата електроенергії - 900 кВтгодина/т проти 1200 кВтгодина/т; витрата вогнетривів - 10 кг/т проти 25 кг/т. Таким чином, використання пропонованого способу забезпечує підвищення ТККД і зниження енергетичних і матеріальних витрат за рахунок інтенсифікації тепло- і масообмінних процесів при низьких тепловтратах. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 1. Спосіб виплавки металів, що включає безперервне завантаження прогріваного шихтового матеріалу на подину печі з формуванням шару матеріалу у вигляді конуса, плавлення шихтового матеріалу конвективним нагріванням і створеним щонайменше двома електричними елементами електричним струмом, перемішування розплаву електричним струмом, випуск металевого розплаву й шлакового розплаву, який відрізняється тим, що робочі частини електричних елементів розташовують у робочому просторі печі, у процесі формування шару шихтового матеріалу у вигляді щонайменше одного конуса, його додатково відсікають двома протистоячими частинами внутрішньої поверхні стінки печі між електричними елементами, потім на бічній поверхні конуса по його периметру формують шар електропровідного матеріалу, яким з'єднують електричні елементи, плавлення шихтового матеріалу електричним струмом здійснюють із траєкторією його проходження безпосередньо в шихтовому матеріалі між протилежними фазами електричних елементів, у процесі плавлення шихтового матеріалу постійно підтримують рівень відсікання конуса висотою, що перевищує висоту рівня металевого розплаву в печі, а випуск металевого розплаву здійснюють при його накопичуванні до рівня, що не перевищує рівень відсікання конуса. 2. Спосіб за п. 1, який відрізняється тим, що питома електропровідність шару електропровідного матеріалу становить 500-30000 питомої електропровідності шихтового матеріалу. 3. Агрегат для виплавки металів, що містить піч з розміщеними в нижній її частині щонайменше двома електричними елементами, підключеними до електричного джерела живлення, установлену на склепінні печі щонайменше одну шахту із вхідним і вихідним отворами, розміщені у склепінні печі фурми, і/або газові пальники, а також засіб для подачі сипучих матеріалів, щонайменше один випускний отвір, який відрізняється тим, що електричний елемент виконаний у вигляді охолоджуваного металевого стрижня, установленого в подині печі з розміщенням його торцевої робочої частини в робочому просторі печі, при цьому електричні елементи підключені до протилежних фаз електричного джерела живлення й розташовані один від одного на відстані, що перевищує внутрішній діаметр шахти, й віддалені від поздовжньої осі шахти на відстані, рівній щонайменше половині внутрішнього діаметра шахти, причому вихідний отвір шахти виконаний з лінійним розміром, рівним 0,4-0,9 ширини подини печі на частині між електричними елементами. 6 UA 97745 C2 Комп’ютерна верстка А. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 7

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for metal smelting and aggregate for metal smelting

Автори англійськоюTischenko Petro Illich, Pavlicevic Milorad, Tischenko Anton Petrovych, Troianskyi Oleksandr Anatoliiovych, Riabtsev Anatolii Danylovych, Tischenko Serhii Illich, Timoshenko Serhii Mykolaiovych, Dun Mykola Borysovych, Semko Oleksandr Mykolaiovych, Pidberezkin Zhorzh Pavlovych

Назва патенту російськоюСпособ выплавки металлов и агрегат для выплавки металлов

Автори російськоюТищенко Петр Ильич, Павличевич Милорад, Тищенко Антон Петрович, Троянский Александр Анатольевич, Рябцев Анатолий Данилович, Тищенко Илья Петрович, Тимошенко Сергей Николаевич, Дунь Николай Борисович, Семко Александр Николаевич, Подберезкин Жорж Павлович

МПК / Мітки

МПК: C22B 4/00, C22B 4/08, F27B 3/08, C21C 5/52, F27B 1/09

Мітки: виплавки, агрегат, металів, спосіб

Код посилання

<a href="https://ua.patents.su/9-97745-sposib-viplavki-metaliv-i-agregat-dlya-viplavki-metaliv.html" target="_blank" rel="follow" title="База патентів України">Спосіб виплавки металів і агрегат для виплавки металів</a>

Попередній патент: Ніж різальної пари “ніж-решітка” м’ясорубки

Наступний патент: Гідрохлориди n-r-амідів 4-гідрокси-6,7-диметоксі-2-оксо-1,2-дигідрохінолін-3-карбонової кислоти, які виявляють антигіпоксичну активність

Випадковий патент: Спосіб відтворення відеосигнала кольоровості на екрані однопроменевого індексного кінескопа